Upplåsning av precision: Vad är en trimform i tryckgjutning?

TL;DR

Ett trimverktyg är ett hårdat stålverktyg som används i en trimpress för att exakt skära bort överskottsmaterial – såsom flash, gångar och överflöden – från en sammangjuten komponent. Denna automatiserade process är ett avgörande avslutande steg som säkerställer konsekvent kvalitet, minskar arbetskostnader avsevärt och ökar den totala produktionseffektiviteten.

Vad är ett trimverktyg och dess grundläggande roll?

I världen av tryckgjutning är det att skapa en perfekt formad del bara halva striden. När en komponent har expanderats ur gjutmaskinen förblir den fäst vid ett nätverk av överskottsmetall som måste avlägsnas. Här spelar trimformen sin avgörande roll. En trimform är ett specialiserat, robust verktyg, vanligtvis tillverkat av hårdat stål, utformat för att skära bort detta oönskade material med hög precision. Den fungerar som den avslutande detaljen som slutför tryckgjutningsprocessen och omvandlar en rågjutning till en nästan nettoformad del redo för efterföljande processer.

Processen, känd som trimning, sker omedelbart efter att delen har gjutits och svalnats. Den formgjutna komponenten, tillsammans med dess anslutna överskotts metall, placeras i en hydraulisk eller mekanisk trimpress där trimverktyget är installerat. Pressen pressar samman de två halvorna av verktyget, och dess skarpa, hårdade kanter skär exakt bort det oönskade materialet. Denna metod står i stark kontrast till manuell efterbehandling, vilket ofta innebär filar, slipmaskiner eller sandpapper. Även om manuell avkantning kan vara effektiv för små serier eller prototyper är den arbetsintensiv och kan leda till inkonsekvenser mellan delar, enligt experter på Kinetic Die Casting .

Den främsta funktionen hos ett trimverktyg är att rent avlägsna de specifika typerna av överskotts metall som är inneboende i processen för högtrycksgjutning. Att förstå dessa material gör det möjligt att förstå verktygets betydelse:

- Flash: Detta är den mycket tunna, papperstunna metallskiva som bildas när smält metall tränger ut mellan de två halvorna i en formgjutningsform. Den är ofta vass och måste tas bort för både säkerhet och delens funktion.

- Gjutkanaler: Detta är kanalerna genom vilka smält metall färdas från injektionssystemet för att fylla formhålrummen. Den stelnade metallen inom dessa kanaler måste avlägsnas från den färdiga delen.

- Överlopp: Detta är små brunnar eller fickor integrerade i formen för att hjälpa till att reglera tryck och säkerställa att formhålrummet fylls helt med metall, för att förhindra defekter. Precis som gjutkanaler måste den stelnade metallen i dessa överlopp trimmas bort.

Genom att automatisera borttagningen av dessa element säkerställer trimformen att varje del blir färdigställd enligt samma specifikation, en nivå av konsekvens som är svår att uppnå manuellt. Denna precision är särskilt kritisk för komplexa delar eller sådana med strama toleranser.

Trimformsdesign, typer och komplexitet

Trimningsverktyg är inte en universalösning; deras design och komplexitet bestäms av den del som ska bearbetas. Ett trimningsverktyg måste perfekt spegla formen på tryckgjutningsverktyget för att säkerställa en exakt skärning. Enligt teamet på R&S Design kräver vissa trimningsverktyg lika stor noggrannhet i sin design som gjutverktygen själva. Investeringen i ett välkonstruerat trimningsverktyg, tillverkat av högkvalitativa material, förlänger dess livslängd och förhindrar kostsamma utbyten.

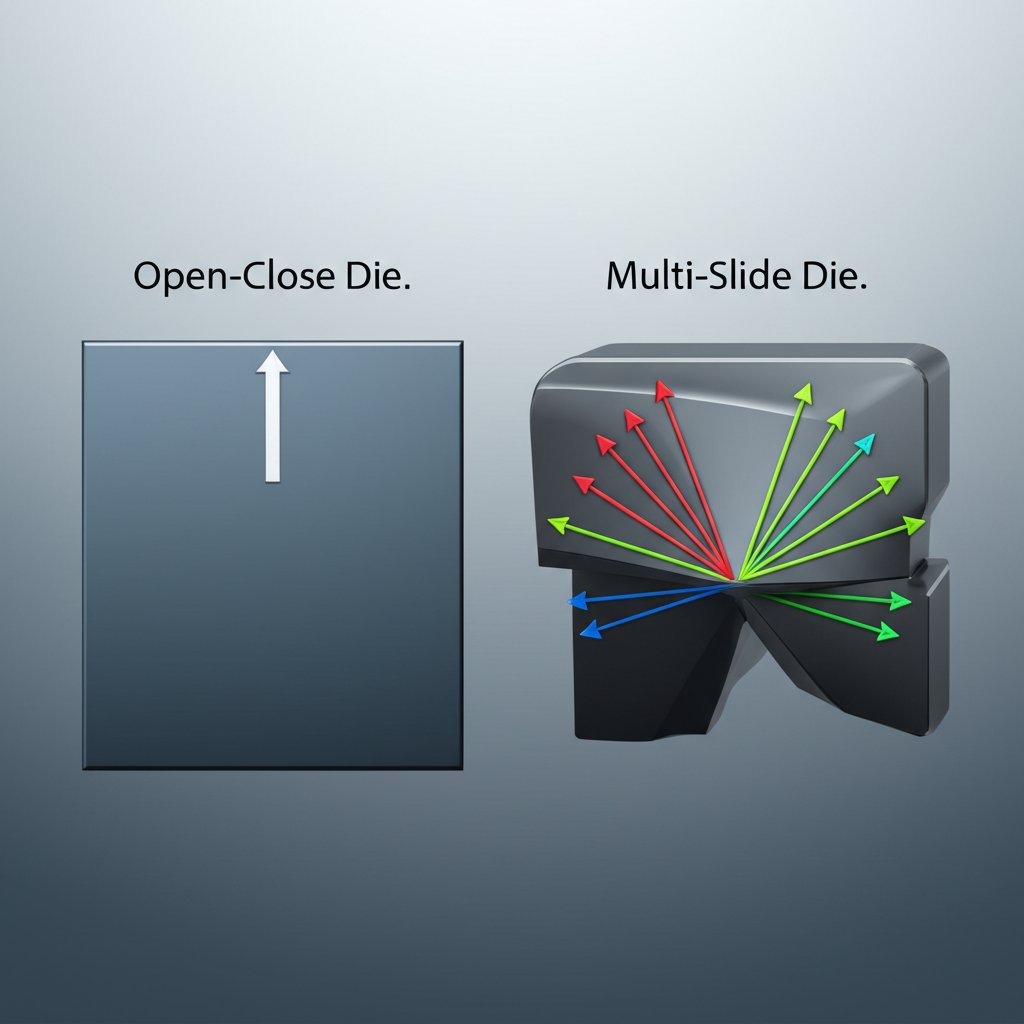

Komplexiteten hos en trimningsform kan variera från ett enkelt tvådelat verktyg till en sofistikerad fleraxlig maskin. För delar med en plan skiljelinje och inga underkastningar är en grundläggande öppen-stäng-form ofta tillräcklig. Denna typ av form fungerar med en enkel vertikal pressrörelse. För mer komplicerade komponenter kan trimningsformen dock innehålla skjutdelsverktyg, cammar eller hydraulcylindrar för att ta bort slagg från olika vinklar och interna detaljer. I vissa fall används flerstationstrimningsverktyg för successiva trimningsoperationer på samma del.

Att uppnå den precision som krävs inom modern tillverkning, särskilt inom sektorer som fordonsindustrin, är beroende av expertis inom verktygsdesign och robusta produktionsprocesser. Företag som specialiserar sig på högpresterande komponenter utnyttjar till exempel egen tillverkad diesign och sträng kvalitetskontroll för att producera precisionskomponenter som uppfyller strikta standarder som IATF16949. Detta visar kopplingen mellan avancerad verktygstillverkning och slutlig delkvalitet. Valet mellan en enkel och en komplex trimdie handlar ofta om en avvägning mellan initial kostnad och långsiktig effektivitet, som illustreras nedan.

| Fabrik | Enkel trimdie | Komplex trimdie |

|---|---|---|

| Delgeometri | Enkla, platta former utan underkast | Komplexa former, underkast, interna detaljer |

| Die-mekanism | Grundläggande öppna-stäng-funktion | Kan inkludera skjutbord, kammar eller hydrauliska drivor |

| Kapitalintensiv kostnad | Lägre | Högre |

| Cykeltid | Snabb för enkla delar | Långsammare per cykel, men utför flera operationer samtidigt |

| Ideell Användningsscenario | Massproduktion av enkla komponenter | Intrikata delar där manuell trimning är opraktisk eller inkonsekvent |

Dessutom blir en trimform nödvändig under specifika förhållanden. Enligt Magic Precision är en trimform särskilt nödvändig när portarna är mycket starka och svåra att bryta manuellt, eller när de sitter nära mitten av delen, där manuell borttagning kan skada komponenten själv.

De strategiska fördelarna: Hur trimformer påverkar kostnad, kvalitet och effektivitet

Att investera i en trimform är ett strategiskt beslut som ger betydande avkastning vad gäller kostnad, kvalitet och effektivitet. Även om det innebär en initial kostnad för verktyg, så överstiger de långsiktiga besparingarna och förbättringarna ofta den ursprungliga kostnaden, särskilt vid massproduktion. Den främsta fördelen ligger i dess förmåga att ersätta inkonsekvent och tidskrävande manuellt arbete med en snabb, upprepbar och exakt automatiserad process.

Kvalitetsförbättringen är en av de mest övertygande fördelarna. En trimningsdö skär bort flash och löpkanaler rent och konsekvent, vilket ger en jämn kant som håller tajta toleranser. Denna konsekvens mellan delar är avgörande för komponenter som måste passa in i större monteringsdelar. Manuell avkantsning däremot är benägen för mänskliga fel och variation, vilket kan leda till en högre andel avvisade eller skrotade delar. En välkonstruerad trimningsdö, sådana som beskrivs av Shamrock Industries , tillverkas vanligtvis tillsammans med ett verktygspaket av klass 'A' för att säkerställa bästa prestanda och livslängd.

Påverkan på produktionseffektivitet och kostnad är lika betydande. En trimpress kan arbeta i sekunder, långt snabbare än någon manuell process. Denna hastighet gör att trimningsoperationen kan hålla takten med tryckgjutningsmaskinen, vilket förhindrar flaskhalsar i produktionslinjen och ökar den totala kapaciteten. De viktigaste fördelarna kan sammanfattas enligt följande:

- Kostnadsbesparingar: Minskar kraftigt behovet av manuellt arbete för avkantning och slutföring. Det minskar också materialspill genom att reducera antalet avvisade delar, vilket leder till lägre kostnad per del.

- Förbättrad kvalitet: Levererar exakt, upprepbar borttagning av flash för överlägsen konsekvens mellan delar och förbättrad målnoggrannhet. Detta resulterar i bättre sittande och mer pålitliga slutprodukter.

- Ökad genomströmning: Den snabba cykeltiden för en trimningspress är betydligt snabbare än manuell slutföring, vilket möjliggör högre produktionsvolymer och snabbare leverans till kunden.

- Förbättrad säkerhet: Genom att automatisera borttagning av skarpa flash och spröjsar minskas risken för snitt och skador på arbetare som annars skulle hantera delarna manuellt.

I slutändan är en trimningsform ett värdeökande verktyg. För alla företag verksamma inom medelstor till stor serieframställning via tryckgjutning omvandlar det ett nödvändigt slutföringssteg från en potentiell flaskhals till en effektiv, kostnadseffektiv och kvalitetsförbättrande del av tillverkningsprocessen.

Från rågjutning till färdig del

En trimningsform är mycket mer än ett enkelt skärverktyg; det är en avgörande ingenjörsinsats som kopplar samman råprodukten från en formsprutningsmaskin och en precisionsfärdig komponent. Genom att erbjuda en metod för att avlägsna överskottsmaterial snabbt, konsekvent och exakt, tar den direkt itu med de centrala tillverkningsparametrarna kvalitet, kostnad och hastighet. Även om manuella metoder har sin plats vid prototypframställning eller mycket små produktionsserier, är trimningsformen oersättlig för att uppnå den skala och konsekvens som krävs inom modern industri. Att förstå dess funktion, design och strategiska fördelar är nyckeln till att värdera dess vitala roll i formsprutningsekosystemet.

Vanliga frågor

1. Vad är trimningsprocessen i formsprutning?

Avskarning i tryckgjutning är processen att ta bort oönskad överskottsmaterial – särskilt löpers, överlopp och flash – från en gjuten del. Detta sker vanligtvis med hjälp av en hårdmetall-skärningsform som är monterad i en hydraulisk eller mekanisk press. Den gjutna delen placeras i formen, och pressen aktiveras, vilket tvingar formens skärkanter att rensa bort överskottsmaterialet från delen rent och exakt.

2. Vilka är de två huvudtyperna av tryckgjutning?

De två främsta typerna av tryckgjutning är varmrumms- och kallrummsgjutning. Varmrummsgjutning används för legeringar med låg smältpunkt, till exempel zink och magnesium, där injektionsmekanismen är nedsänkt i det smälta metallbadet. Kallrummsgjutning används för legeringar med hög smältpunkt, såsom aluminium, där det smälta metallet hälls i en "kall" injektionskammare för varje skott för att förhindra skador på maskinen.

3. Finns det olika typer av verktyg som används i tillverkning?

Ja, i den bredare tillverkningsvärlden är verktyg (stansar) verktyg som används för att skära eller forma material. De två huvudkategorier är skärverktyg och formgivningsverktyg. Skärverktyg, som ett trimverktyg eller ett blankningsverktyg, skär material. Formgivningsverktyg, såsom böj- eller dragverktyg, ändrar formen på materialet utan att ta bort material. Den specifika konstruktionen och funktionen beror helt på tillverkningsprocessen och önskat resultat.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —