Förståelse av enhetsverktygssystem i tryckgjutning

TL;DR

Enhetssystem för tryckgjutning utgör en mycket effektiv och kostnadseffektiv verktygsstrategi. De består av en standardiserad huvudform, ofta kallad enhetshållare, som förblir i gjutmaskinen, och mindre utbytbara forminfästningar som är specifika för varje del. Denna modulära lösning är idealisk för tillverkning av små till medelstora delar med enklare geometrier i låga till medelhöga volymer. De främsta fördelarna är avsevärt reducerade verktygskostnader och snabbare omställningstider jämfört med att utveckla en komplett anpassad form för varje komponent.

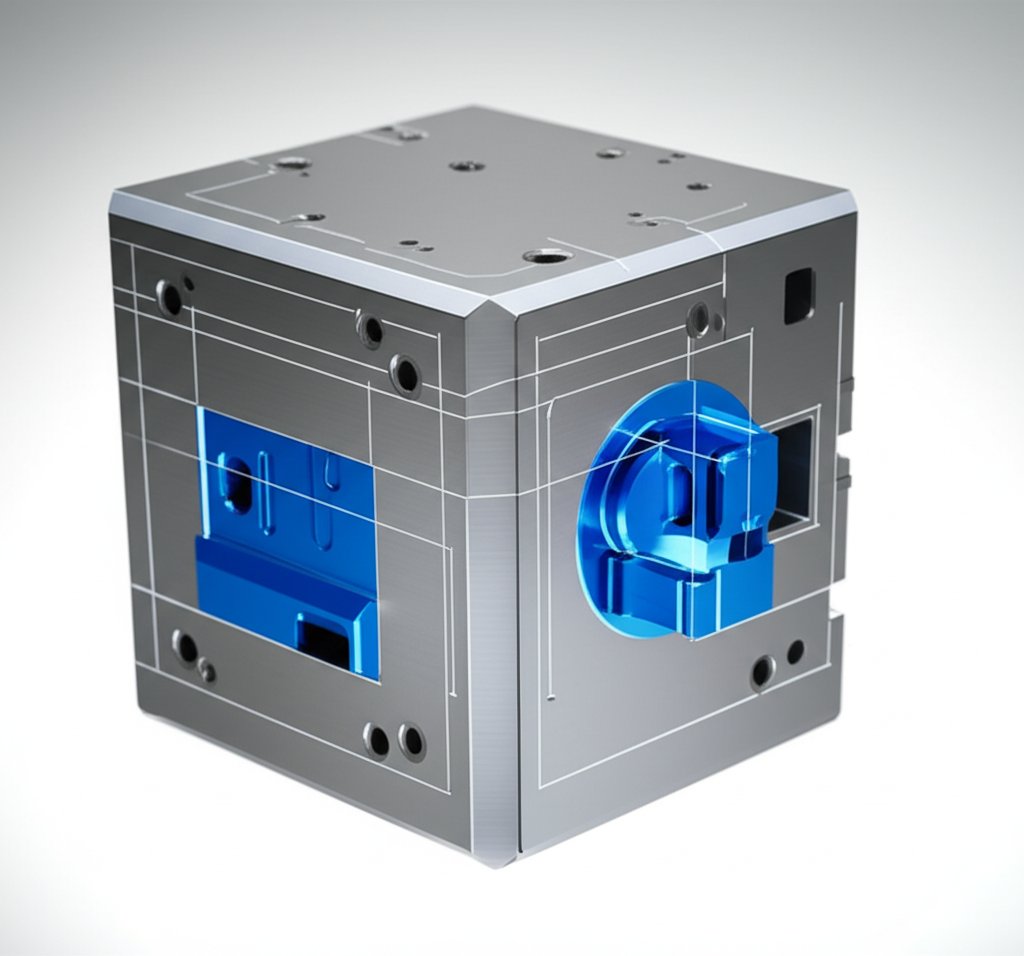

Vad är ett enhetssystem i tryckgjutning?

Ett unitsformssystem är en specialiserad typ av produktionverktyg som används vid tryckgjutning under högt tryck. Kärnkonceptet bygger på en huvudmodul, eller ram, som ägs av gjutfirmen och som är konstruerad för att ta emot mindre, specialtillverkade forminsatser. Dessa insatser, ibland kallade formblock eller enkelt unitsformar, innehåller den faktiska komponentgeometrin. Medan den stora, standardiserade hållaren förblir monterad i gjutmaskinen kan de mindre insatserna bytas ut snabbt och enkelt för att tillverka olika delar. Denna modulära uppbyggnad är systemets avgörande egenskap.

Detta tillvägagångssätt står i stark kontrast till en traditionell eller 'komplett' form, som är ett helt självständigt verktyg konstruerat specifikt för en enskild del eller en familj av delar. En komplett form integrerar formhålan, utmatningssystem, kylkanaler och alla andra komponenter i ett dedikerat paket. Även om det erbjuder maximal kontroll och effektivitet för högvolym- eller komplexa delar, innebär tillverkning av en komplett form en betydande investering av både tid och pengar. Unitsystem för former utvecklades för att erbjuda ett mer ekonomiskt alternativ för specifika produktionscenarier.

Det främsta fördelen med detta system är minskade kostnader för verktyg. Eftersom kunden endast behöver köpa den förhållandevis lilla kavityns insats, kan startkostnaden utgöra en bråkdel jämfört med en komplett form. Det gör det till ett attraktivt alternativ för startups, projekt med begränsade budgetar eller för tillverkning av en mångfald av små komponenter utan att behöva beställa ett dedikerat verktyg för varje enskild del. Formgjutaren tar kostnaden för den stora, universella hållaren och sprider utgiften över flera kunder och projekt.

För att bättre förstå skillnaden, överväg följande jämförelse:

- Komplett form: Ett helt anpassat, fristående verktyg. Det är utformat och byggt för en specifik del och erbjuder optimal prestanda för komplexa geometrier och produktion i stora volymer. Det innebär en högre initial investering.

- Enhetssystem för formar: En standardiserad ram (hållare) med en anpassad, utbytbar insats (hållare). Den är mest lämplig för mindre, mindre komplexa delar och lägre produktionsvolymer, vilket erbjuder betydande kostnadsbesparingar och snabbare byte.

Detta system gör effektivt att tillgången till tryckgjutning öppnas för komponenter som annars skulle vara för dyra att tillverka med denna metod. Genom att standardisera den dyraste delen av verktyget – hållaren – kan tryckgjutare erbjuda en flexibel och prisvärd lösning för rätt tillämpningar.

Huvudkomponenter och funktionsprincip

Ett unitsverktygssystem fungerar genom samverkan mellan flera nyckelkomponenter, var och en med en specifik funktion. Även om designerna kan variera fungerar de grundläggande delarna tillsammans för att skapa en effektiv, utbytbar verktygsuppsättning. De viktigaste komponenterna inkluderar unithållaren, kavitetinsatsen och de associerade systemen för utkastning och justering.

Den Unithållare (även känd som hållarblock eller huvudram) är den största och mest kritiska delen av systemet. Vanligtvis ägd av formsprutaren är det en robust, standardiserad ram som är tillverkad av slitstarkt stål, till exempel 4140. Denna hållare innehåller justeringsfunktioner, såsom guidepinnar och ledbrickor, och ofta även mekaniken för det primära utmatningssystemet. Den är utformad för att passa i en specifik formsprutmaskin och förblir på plats under produktion och även vid byte av komponenter.

Den Forminsats (eller enhetsform) är den kundägda delen av verktyget. Detta är den specialtillverkade blocken som innehåller komponentens negativa utrymme, eller formhålan, tillsammans med nödvändiga sprutar och ventiler för smält metallflöde. För att tåla värme- och tryckpåfrestningarna vid formsprutgjutning tillverkas dessa insatser av högkvalitativt, värmebehandlat verktygsstål, oftast H-13. Enligt information från General Die Casters finns ett fåtal standardstorlekar på enhetsformar, till exempel 10”x12”, 12”x14” och 15”x18”.

Andra väsentliga komponenter som kompletterar systemet inkluderar:

- Utkastningsplatta och pinnar: Detta system ansvarar för att skjuta ut den stelnade gjutningen ur kavitetsinsatsen efter varje cykel. Även om huvudutkastningsplattan kan vara en del av hållaren, är de specifika pinnpunkterna integrerade med den anpassade kavitetsinsatsen.

- Guidepluggar och lager: Dessa säkerställer exakt justering mellan de två halvdelarna av verktyget (täckning och utkastning) när de stängs, vilket är avgörande för att tillverka noggranna delar och förhindra skador på verktyget.

- Spröbussning: Denna hårdade komponent dirigerar flödet av smält metall från maskinens munstycke in i löparsystemet inom kavitetsinsatsen.

- Kylkanaler: Kanaler inom hållaren och ibland insatsen cirkulerar en fluid (som vatten eller olja) för att reglera verktygets temperatur, vilket är avgörande för att styra stelningen, cykeltiden och delkvaliteten.

Arbetsprincipen är enkel och effektiv. För att byta från tillverkning av en del till en annan lossar en tekniker det gamla kavitetsinsatsen från enhetshållaren, tar bort den och installerar den nya insatsen. Eftersom den tunga hållarblocket inte behöver tas bort från gjutmaskinen är denna process avsevärt snabbare än att byta ut en hel form, vilket kan väga tusentals pund. Denna snabba omställning minimerar maskinernas stilleståndstid och gör det ekonomiskt lönsamt att köra mindre partier av olika delar.

Nyckelfördelar och begränsningar med enhetsgjutformar

Enhetsgjutformssystem erbjuder en övertygande uppsättning fördelar, men de har också inbyggda begränsningar. Att förstå denna balans är avgörande för konstruktörer och ingenjörer för att avgöra om det är rätt verktygsstrategi för deras projekt. Beslutet hänger främst på avvägningar mellan kostnad, hastighet, delkomplexitet och produktionsvolym.

Det mest betydande fördelen är den kraftigt minskade verktygskostnaden. Enligt en guide från A&B Die Casting är en enhetsform ett billigare tillverkningsverktyg eftersom kunden endast betalar för den utbytbara formkaviteten, inte för hela den standardiserade ramen. Detta kan leda till betydande besparingar jämfört med en komplett form, vilket gör det till ett utmärkt val för projekt med strama budgetar. En annan viktig fördel är hastighet, både i verktygstillverkning och produktionssättning. Eftersom hållaren redan finns behöver endast den mindre insatsen tillverkas, vilket förkortar ledtiden. Dessutom är det mycket snabbare att byta insatser än att byta en hel form, vilket minskar maskinernas stilleståndstid mellan olika produktionsserier.

Dessa fördelar kommer dock med vissa begränsningar. Enhetsverktyg är bäst lämpade för mindre och enklare delar. Den standardiserade karaktären hos hållaren begränsar det tillgängliga utrymmet, vilket påverkar delarnas storlek och komplexiteten i detaljerna. Till exempel är användningen av flera eller komplexa rörliga kärnbackar – som används för att skapa undercuts eller inre detaljer – ofta begränsad. En omfattande guide från Chicago White Metal Casting påpekar att enhetsverktyg är mest lämpliga för enklare konstruktioner och lägre årsproduktionsvolymer just av detta skäl. De är i allmänhet inte lämpliga för stora strukturella komponenter eller delar som kräver invecklade slide-funktioner.

Tabellen nedan sammanfattar de viktigaste skillnaderna mellan ett enhetsverktygssystem och ett komplett verktyg:

| Fabrik | Enhetsverktygssystem | Komplett verktyg |

|---|---|---|

| Verktygskostnad | Låg till måttlig (kund köper endast insert) | Hög (kund köper hela det anpassade verktyget) |

| Monteringstid | Snabb (snabba insert-ändringar) | Långsam (kräver demontering av hela verktyget) |

| Komplexitet hos delen | Begränsat (bäst för enkla geometrier, minimala utskjutningar) | Högt (kan hantera komplexa geometrier och flera utskjutningar) |

| Produktionsvolym | Idealiskt för låga till medelhöga volymer | Idealiskt för höga volymer |

| Delstorlek | Begränsat till små och medelstora delar | Kan hantera allt från små till mycket stora delar |

I slutändan är valet av en enhetsform ett strategiskt beslut. För en konstruktör med en liten, enkel del och en måttlig produktionsprognos erbjuder det en tillgänglig ingång till den högkvalitativa världen av formsprutning. För en komplex del i hög volym är investeringen i en komplett form nödvändig för att uppnå maximal effektivitet och konstruktionsfrihet.

Typiska tillämpningar och branscher

På grund av sin kostnadseffektivitet och effektivitet för mindre komponenter används enhetsverktygssystem inom en mängd olika branscher. De är det uppenbara valet när ett projekt kräver styrkan och precisionen hos tryckgjutning men inte kan motivera kostnaden för ett helt dedikerat verktyg. Tillämpningarna innefattar vanligtvis små till medelstora delar med relativt enkla geometrier som tillverkas i låga till måttliga volymer.

Mångsidigheten hos enhetsverktyg gör dem lämpliga för många sektorer. Till exempel Diecasting-mould.com visar deras användning för tillverkning av delar med komplexa former, förutsatt att de får plats inom gränserna för enhetshållaren. Denna anpassningsförmåga har lett till att de fått stor spridning inom områden där produktlivscykler är korta eller där flera variationer av en liten del behövs.

Vanliga branscher och specifika delelement inkluderar:

- Fordon: Medan stora strukturella komponenter kräver fullständiga verktyg, är enhetsverktyg perfekta för mindre delar som sensorhållare, små fästen, kopplingskaroser och mindre motor- eller transmissionskomponenter. För mer krävande applikationer som kräver överlägsen hållfasthet kan andra tillverkningsmetoder som smidning användas för komponenter som behöver maximal robusthet.

- Elektronik: Elektronikindustrin är beroende av enhetsverktyg för att tillverka en mängd olika komponenter såsom små zinkhus, kylflänsar, kopplingar och monteringsfack för dator- och telefondelar. Precisionen i tryckgjutning är avgörande för de strama toleranser som krävs inom denna bransch.

- Konsumentvaror: Många vardagsprodukter innehåller delar tillverkade med enhetsverktyg. Dessa inkluderar komponenter för köksapparater, hårddiskar för möbler och skåp (handtag, knoppar), delar för sportutrustning och komponenter för leksaker.

- Industriell utrustning: Enhetsskjuten används för tillverkning av delar till maskiner och verktyg, såsom hydrauliska och pneumatkopplingar, ventildelar och små maskindelar där produktionsvolymen för en enskild design inte motiverar ett helt skjut.

Den viktigaste slutsatsen är att enhetsskjutssystem erbjuder en flexibel tillverkningsväg. De gör det möjligt för företag att komma till en skjutgjutare med en ny delkonstruktion och eventuellt anpassa den till en befintlig enhetshållare. Detta sparar inte bara på initiala verktygskostnader utan utnyttjar även skjutgjutarens befintliga infrastruktur, vilket skapar ett symbiotiskt förhållande som gör produktion av högkvalitativa metallkomponenter mer tillgänglig för ett brett spektrum av tillämpningar.

Vanliga frågor

1. Vad är ett enhetsskjut?

En enhetsform är ett kostnadseffektivt verktyg för tryckgjutning som består av en standardiserad huvudformsram (eller hållare) och mindre utbytbara formdelar. Dessa anpassade insatser är utformade för att kunna tas bort från huvudramen utan att behöva ta bort hela hållaren från gjutmaskinen, vilket möjliggör snabbare och mer ekonomisk produktion av mindre, enklare delar.

2. Vilka är de två typerna av gjutmaskiner?

De två främsta typerna av gjutmaskiner är hettkammar- och kallkammar-maskiner. Hettkammar-maskiner används för legeringar med låg smältpunkt, till exempel zink, där injektionsmekanismen är nedsänkt i det smälta metallet. Kallkammar-maskiner används för legeringar med hög smältpunkt, såsom aluminium, där det smälta metallet hälls i en "kall kammare" innan det injiceras i formen.

3. Vad är komponenterna i tryckgjutning?

Tryckgjutning innebär flera nyckelkomponenter. De viktigaste komponenterna är tryckgjutningsmaskinen, formen (som innehåller håligheten för delen) och metalllegeringen som gjuts. Själva formen består av två halvor – en skyddsdörr och en utkastardörr – och inkluderar element som sprutar, grindar, ventiler, utkastarpinnar och ofta rörliga skjuter eller kärnor för att skapa komplexa funktioner.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —