Väsentliga delar för tillverkning av rörfomade tvärbalkar

TL;DR

Tillverkning av anpassade rörformade ställningsarmar kräver en specifik uppsättning delar och en noggrann process. De väsentliga komponenterna inkluderar höghållfast DOM- eller Chromoly-rör, gängade svetsinlägg för facklager, högkvalitativa bussningar (Delrin eller polyuretan) samt maskinbearbetade kulsitskoppar. Tillverkningsprocessen bygger på exakt design, precis skärning och fogning av rören, montering i en styv fixtur för att bibehålla geometrin samt noggrann TIG-svetsning för maximal hållfasthet och säkerhet.

Väsentliga komponenter för tillverkning av ställningsarmar

Att bygga en uppsättning rörformade styrarmar från grunden är ett belönande projekt som ger dig full kontroll över fordronets upphängningsgeometri. Men framgången beror på att du börjar med rätt material. Detta är inte delar du kan hitta på din lokala järnhandel; det är specialkomponenter utformade för att tåla enorm belastning. Att skaffa högkvalitativa delar är det första och viktigaste steget i tillverkningsprocessen.

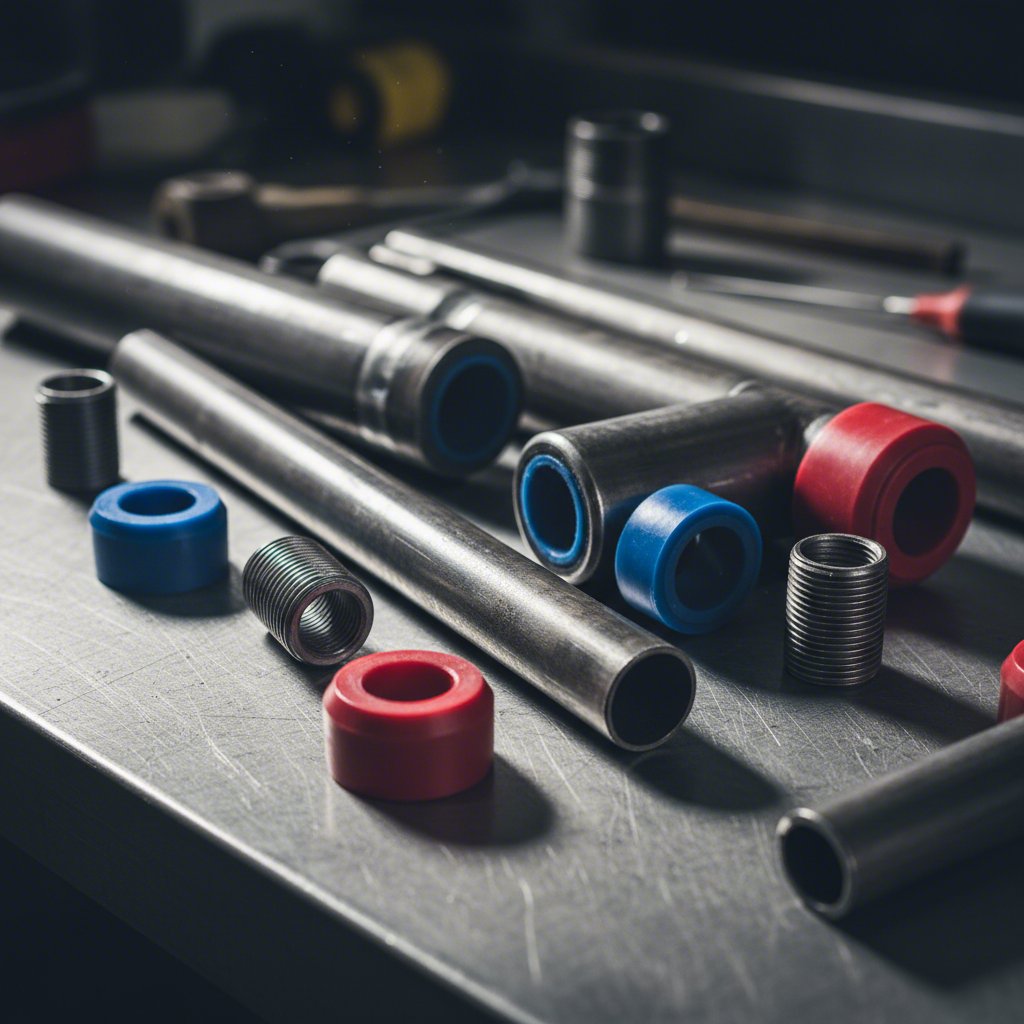

Grunden för varje rörformad styrarm är själva röret. De flesta tillverkare väljer mellan dragning över mandrill (DOM) stål och 4130 Chromoly-stål. Som nämnts i produkter från tillverkare som Porterbuilt , tjockväggigt DOM-rör är ett populärt val tack vare sin höga hållfasthet, utmärkta homogenitet och kostnadseffektivitet, vilket gör det idealiskt för gatu- och prestandaapplikationer. Chromoly erbjuder ett bättre hållfasthets-till-vikt-förhållande, vilket gör det till det föredragna materialet för racingspecifikationer där vikten i varje uns räknas, ett val som beskrivs i detalj i högpresterande specialbyggen. Valet beror på projektets budget och prestandamål.

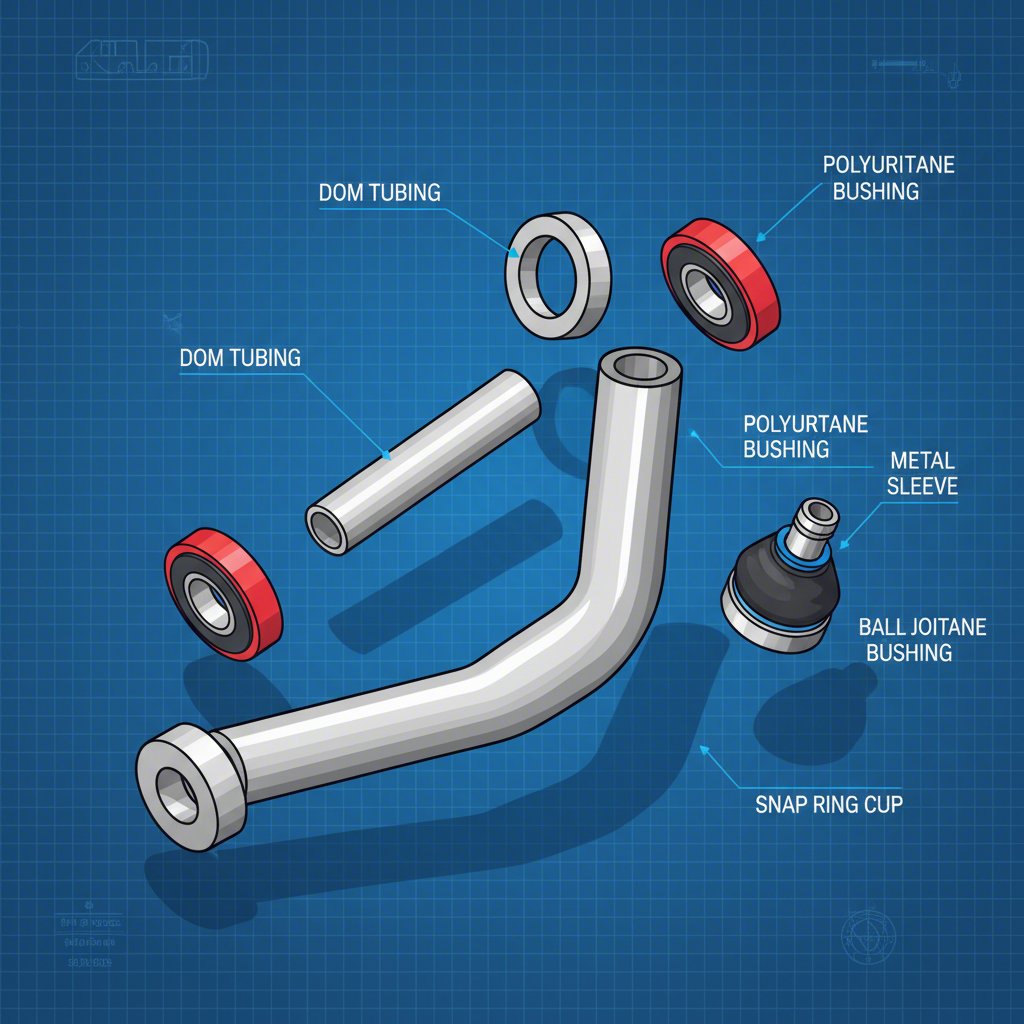

Utöver röret behöver du flera nyckelkomponenter för att skapa funktionsdugliga och justerbara armar. Internetleverantörer som JOES Racing Products och CB Chassis Products erbjuder ett komplett sortiment av dessa delar. En typisk inköpslista inkluderar:

- Svetsin i rörändar (Bungs): Dessa gängade infästningar svetsas in i ändarna av DOM-röret för att ta emot heimkopplingar (rod ends) eller gängade justerare, vilket möjliggör exakta inställningar av justering.

- Tätningar och hylsor: Dessa komponenter pressas in i chassisidans vridpunkter på styrledarna. Alternativ med hög prestanda inkluderar Delrin för minimal deformation och lång livslängd eller polyuretan för en balans mellan prestanda och vibrationsdämpning.

- Kulledskopplingar eller plattor: Dessa håller kulleden på hjulsidan av styrledaren. De kan vara plattor för skruvade kulledar eller bearbetade kopplingar för tryckinpassade typer, och måste vara exakt positionerade och svetsade.

- Fästögon och fästplåtar: Dessa svetsas på fordonets ram för att ge fästpunkter för styrledarnas vridpunkter.

För projekt som kräver unika specifikationer, storproduktion eller överlägsen precision i komponenter som CNC-skurna plattor och kulledskopplingar kan det vara fördelaktigt att samarbeta med en specialiserad tillverkare. Företag såsom Shaoyi (Ningbo) Metal Technology Co., Ltd. tillhandahåller anpassad stansning och tillverkning av metallkomponenter för fordonsindustrin, med den precision som är kritisk för upphängningsdelar. Detta säkerställer perfekt passform och metallurgisk konsekvens, vilket är viktigt för både säkerhet och prestanda.

Materialjämförelse: DOM-stål vs. 4130 Chromoly

| Funktion | DOM-stål | 4130 Chromoly |

|---|---|---|

| Styrka | Mycket starkt och slitstarkt för de flesta applikationer. | Högre brottgräns, vilket möjliggör tunnare väggar och lättare vikt vid samma styrka. |

| Vikt | Tyngre än Chromoly vid motsvarande styrka. | Lättare, vilket gör det idealiskt för racing och reduktion av odefinierad vikt. |

| Kosta | Mer prisvärt och allmänt tillgängligt. | Avsevärt dyrare. |

| Svetsbarhet | Lättare att svetsa med MIG eller TIG; mindre känsligt för värme. | Kräver TIG-svetsning. Förvärmning och eftervärmning krävs vanligtvis endast vid väggtjocklek över 0,120 tum. |

| Ideell tillämpning | Gatuprestanda, customfordon (C10, S10) och allmän tillverkning. | Professionell motorsport, terräng racing och tillämpningar där vikt är kritiskt. |

Tillverkningsprocessen: Från design till slutlig svets

När dina komponenter är inköpta påbörjas tillverkningsprocessen. Här är precision, tålamod och rätt verktyg avgörande. Att bygga styrarmar handlar inte bara om att svetsa rör ihop; det är en ingenjörsinsats som direkt påverkar din bils köregenskaper och säkerhet. Hela processen måste vara metodisk för att säkerställa att det färdiga produkten är både stark och geometriskt perfekt.

Resan från råmaterial till färdig produkt följer en tydlig sekvens av steg. Som detaljerat beskrivs i en omfattande bygglogg av Wilhelm Raceworks , även till synes små detaljer som att säkerställa generösa radier istället för skarpa hörn kan ha en stor inverkan på delens motståndskraft mot spänning och utmattning. Ett professionellt tillvägagångssätt innebär noggrann planering och genomförande i varje steg.

Här är en steg-för-steg-genomgång av tillverkningsprocessen:

- Design och mätning: Första steget är att färdigställa din design, antingen genom att använda CAD-programvara för spänningsanalys eller genom noggranna mätningar av din bils upphängningsfästen. Du måste bestämma önskad längd, vinkel på kulleden och pivotplaceringar för att uppnå önskad kammer, kastor och rullcentrum.

- Skärning och notching: Skär DOM- eller Chromoly-rören till exakta längder enligt din design. De delar av rören som ska fogas till andra rör måste 'notchas' eller 'coppas' så att de passar perfekt an mot varandra, vilket skapar en stark fog för svetsning. En tubnotchare är det bästa verktyget för detta arbete.

- Bearbetning och förberedelse: Alla anpassade delar, som fästena som håller kulsleden, kan behöva bearbetas på en svarv eller fräs. Innan svetsning ska alla komponenter rengöras grundligt för att ta bort eventuell olja, fett eller oxidskala som kan förorena svetsen.

- Bygga en fixtur: Detta är förmodligen det viktigaste steget. En fabriceringsfixtur är en anordning som håller alla enskilda komponenter i styrlänken i exakt rätt position. Att bygga en noggrann och styv fixtur är avgörande för att säkerställa att styrlänken inte vrids av värmen vid svetsning och att den slutgiltiga geometrin är korrekt.

- Punktsvetsning och verifiering: Placera alla komponenter i fixturen och applicera små 'punktsvetsar' för att hålla dem samman. När de är punktsvetsade tas armen ur fixturen och provmonteras på fordonet för att verifiera mått och utrymmen innan slutförsvetsning.

- Slutförsvetsning: För upphängningskomponenter är volframädelgasvitsning (TIG) den föredragna metoden på grund av dess precision och starka, rena sömmar. Svetsa fogarna i en hoppat sekvens för att sprida värmen jämnt och minimera vridning. För 4130 Chromoly krävs långsam avsvalning (till exempel genom att linda in delen i en svetsfilt) för att förhindra att materialet blir sprött; dock krävs normalt förvärmning endast för rör med en väggtjocklek större än 0,120 tum.

- Finering: Efter svetsning och avsvalning kan reglaget pulverlackeras eller målas för korrosionsmotstånd. Till sist pressas fästningarna in och kulsatsen installeras för att slutföra monteringen.

Rörformade vs. platta armar: Ett avgörande designval

När man utformar anpassade styrleder är ett av de grundläggande valen som tillverkaren står inför om man ska använda ett rörsbaserat eller platträttsbaserat design. Även om båda kan vara mycket starka ger deras konstruktion dem olika egenskaper som gör dem lämpliga för olika tillämpningar. Att förstå dessa skillnader är nyckeln till att bygga ett upphängningssystem som passar fordonets tänkta användning.

En rörlagd styrlede, som namnet antyder, är främst uppbyggd av runt eller ibland fyrkantigt rör. Denna design är utmärkt på att motstå krafter från flera riktningar, såsom vridningspåfrestningar (torsionsbelastningar) och tryck- och dragningskrafter (drag- och tryckpåkänningar) som är vanliga vid on-road prestandakörning. Den runda formen sprider spänningen jämnt, vilket gör den till en effektiv och lättviktig lösning för de flesta tillämpningar, från gatufor till banracing.

Ett plattarmsstyrled, ofta sett inom extrema terrängtävlingar, är tillverkat av flera delar plåtstål som skärs och svetsas samman för att bilda en lådliknande struktur. Denna konstruktionsmetod skapar ett styrled som är exceptionellt starkt och styvt, särskilt mot direkta vertikala påfrestningar, som vid landning efter ett stort hopp. Även om det ofta är tyngre än ett rörligt styrled, kan dess styrka vara en fördel i brutala miljöer. Som en forumanvändare påpekade: 'Plattarmsstyrled kommer att vara starkare. Rör är bättre i något som en rullstabiliseringskässa där krafter (påfrestningar) kan komma från vilken vinkel som helst.' Detta visar den grundläggande kompromissen mellan de två designerna.

Jämförelse: Rör- vs. Plattarmsstyrled

| Egenskap | Rörformade styrled | Plattarmsstyrled |

|---|---|---|

| Styrkeprofil | Utmärkt torsionsstyvhet och styrka i vridmoment och tryck. Effektivt för att hantera laster från flera vinklar. | Extremt hög styrka mot direkta vertikala och sidolaster. Kan vara starkare men mindre effektivt för sin vikt. |

| Vikt | Generellt lättare för en given styrkenivå på grund av rörformens effektivitet. | Vanligtvis tyngre och klumpigare, eftersom mer material krävs för att skapa den boxformade strukturen. |

| Komplexitet i tillverkning | Kräver noggrann urtagning av rör och en robust fixtur. Svetsning kan vara komplicerad kring böjda fogar. | Kräver CNC- eller plasmaskärning av plåtarna och omfattande svetsning. Inre bafflar krävs ofta. |

| Kosta | Materialkostnaden för DOM-rör är måttlig. Kromoly ökar kostnaden avsevärt. | Materialkostnader för stålplåt kan vara höga, och arbets-/skärningskostnader är ofta större. |

| Ideell tillämpning | Gatuperformance, banracing, dragracing, specialbyggda lastbilar och de flesta fordon för vägkörning. | Trophytrucks, klättrarfordon och extrema terrängfordon som utsätts för hårda stötar. |

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —