Transfer die-stansning av fordonskomponenter: En teknisk konstruktionsguide

TL;DR

Överföringsverktygsstansning är en precisionsmetod för metallformning där enskilda blankningar skiljs från metallbandet innan de matas in i pressen och därefter mekaniskt förses mellan separata verktygsstationer med hjälp av fingrar eller rälsar. Detta "fristående tillstånd" möjliggör tillverkning av stora, djupformade och komplexa före delar av överföringsverktygsstansning för fordonskomponenter överföringsverktygsstansning fordonskomponenter såsom chassirammar och upphängningsarmar utan begränsningarna av en bärrems. Även om processen i allmänhet är långsammare än progressivstansning, erbjuder den bättre materialutnyttjning och möjligheten att hantera komplexa geometrier som kräver rotation eller sidgenomborrning, vilket gör den till den föredragna metod för strukturella fordonsdelar.

Grundläggande: Mekaniken bakom överföringsverktygsstansning

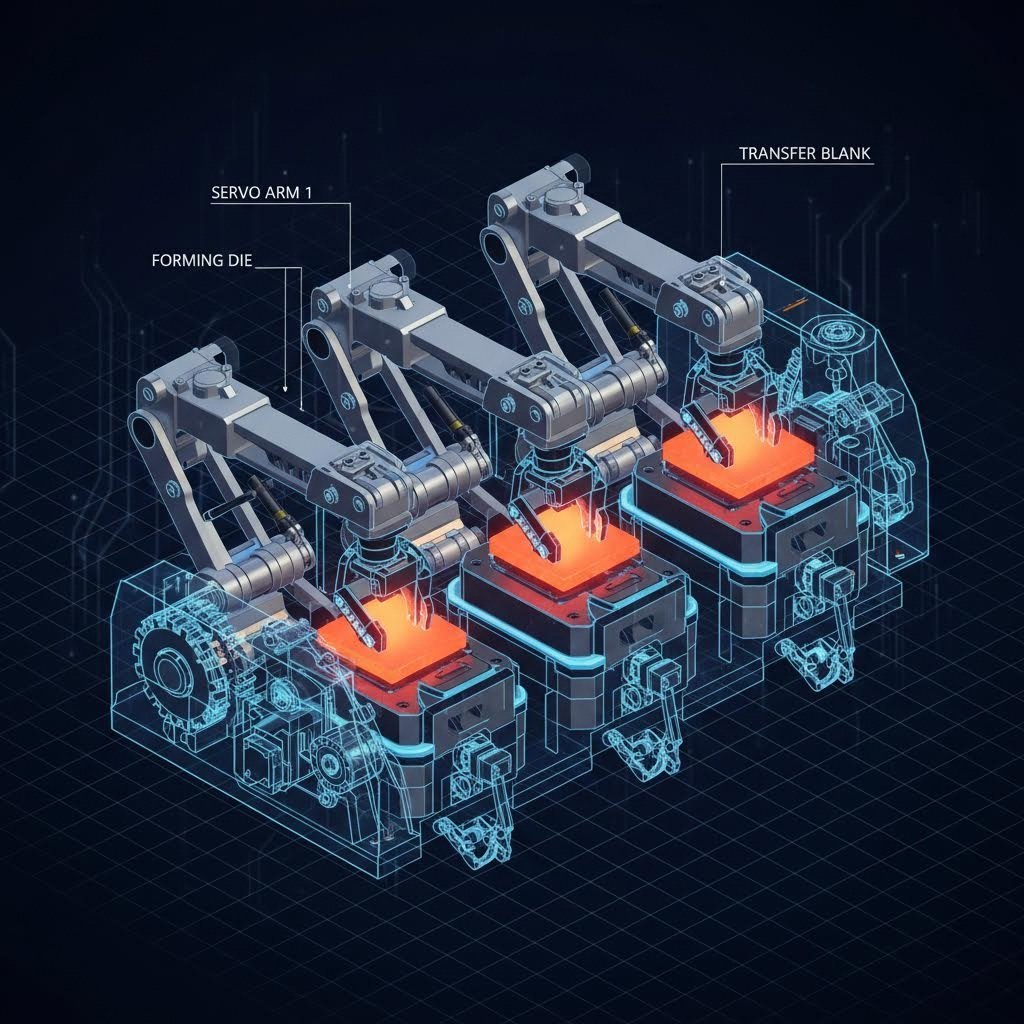

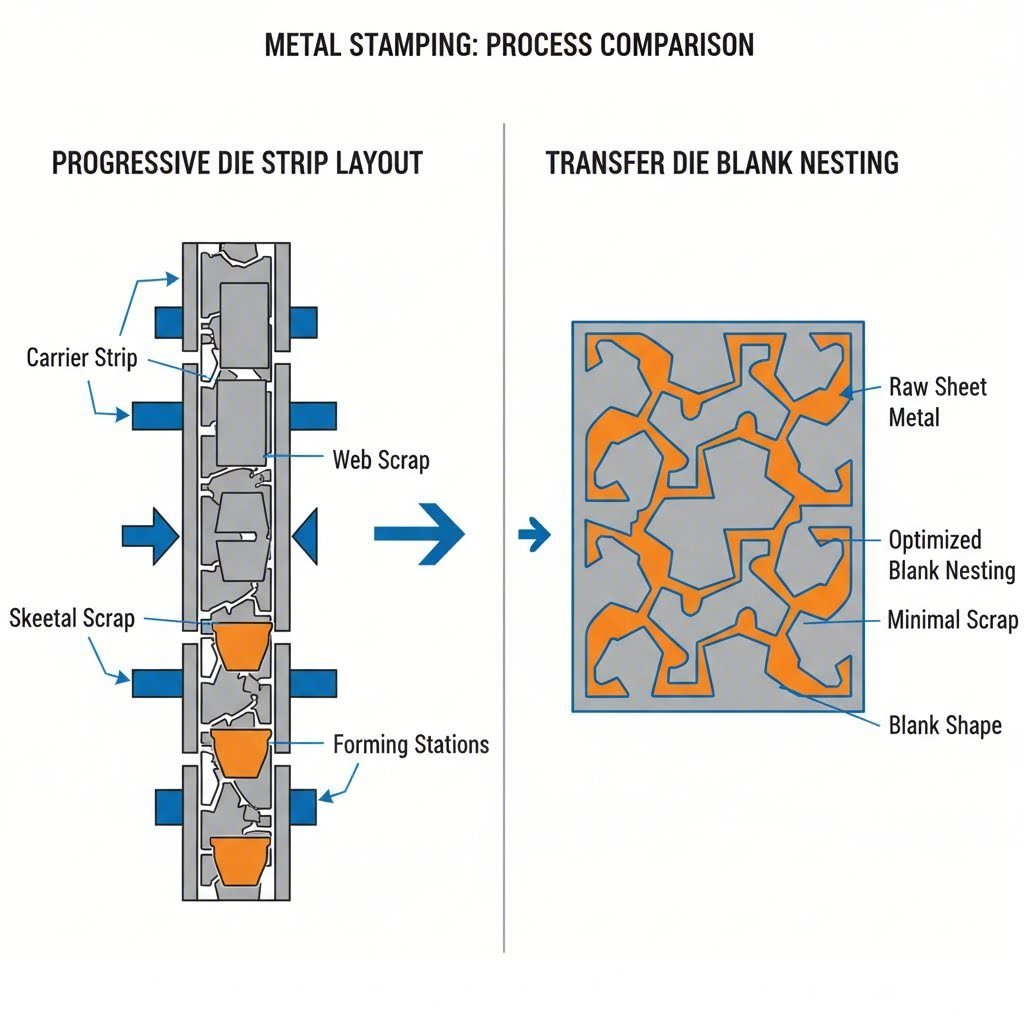

I grunden skiljer sig överföringsverktygspresning från andra metoder genom sitt sätt att hantera arbetsstycket. Vid progressiv verktygspresning förblir delen fästad vid en kontinuerlig metallremsa (bäraren) medan den rör sig genom stationerna. I motsats till detta separeras vid överföringsverktygspresning blanken från bandet omedelbart i början. Denna separerade blank transporteras sedan från station till station med hjälp av ett mekaniskt automatiseringssystem, vanligtvis bestående av servodrivna rälsar med greppklor eller fingrar.

Den avgörande ingenjörsfördelen med denna process är det "fria tillståndet". Eftersom komponenten inte är förbunden till en metallremsa kan den fritt manipuleras mellan stationer. Den kan roteras, lutas eller vändas för att möjliggöra komplexa omformningsoperationer som omvänd djupdragning eller sidgenomboring, vilket skulle vara omöjligt om delen fortfarande vore fogad till en spole. Denna förmåga är kritisk inom bilindustrin, där komponenter ofta har icke-linjära geometrier och kräver strama toleranser över flera plan.

Modernare transferpressar, sådana som används av Aranda Tooling och andra branschledare, integrerar ofta servoteknik för att optimera transferkurvan. Detta gör det möjligt att justera slagprofiler, så att pressen kan saktas ner under omformningsfasen för bättre materialflöde och öka hastigheten under transferfasen för att upprätthålla höga produktionshastigheter.

Transfer- vs. progressiv stansning: Bilproducentens dilemma

För fordonsingenjörer och inköpschefer är valet mellan överförings- och progressiv stansning ofta det främsta tillverkningsbeslutet. Även om progressivstans är oslagbar när det gäller hastighet för små delar, dominerar överföringsstans när storlek och komplexitet ökar. Följande jämförelse visar de operativa skillnader som är avgörande för bilproduktion.

| Funktion | Framsändning av stämpelning | Progressiv stansning |

|---|---|---|

| Delmontering | Separerad blank (fristående tillstånd) | Fäst vid transportband |

| Idealisk delstorlek | Medium till stor (ramar, skal) | Små till medelstora (bracketar, klämmor) |

| Materialeffektivitet | Hög (optimering av nesting minskar spill) | Lägre (spill från transportband är oundvikligt) |

| Verktygskostnad | Generellt lägre (enklare oberoende stansverktyg) | Högre (komplex montering av enskilt stansverktyg) |

| Produktionshastighet | Måttlig (vanligtvis 15–60 SPM) | Hög (kan överstiga 100+ SPM) |

| Geometrisk komplexitet | Hög (djupa drag, cylindriska delar) | Medel (begränsad av bandfästet) |

En avgörande faktor i detta beslut är materialutnyttjandet. Inom bilindustrin, där råmaterialkostnader kan utgöra upp till 70 % av delens pris, är förmågan att effektivt placera ut blankningar en stor fördel för transferpressning. Som påpekas i tekniska analyser av Standardstämplel , gör borttagandet av transportbandet att ingenjörer kan placera blankningar i mönster (nesting) för att maximera vinsten från spolen, vilket är en betydande kostnadsbesparingsstrategi för stora serier av tjockplåt eller aluminium.

Viktiga tillämpningar och komponenter inom fordonsindustrin

Transferpressning är oersättlig för vissa kategorier av fordonsdelar där strukturell integritet och geometrisk komplexitet sammanfaller. Processen används oftast för:

- Stora strukturella komponenter: Chassi-ramar, tvärsnitt och pelare kräver den pressstorlek och den sängstorlek som är typisk för överföringsledningar. Förmågan att manipulera dessa stora delar mellan stationer säkerställer en konsekvent väggtjocklek och styrka.

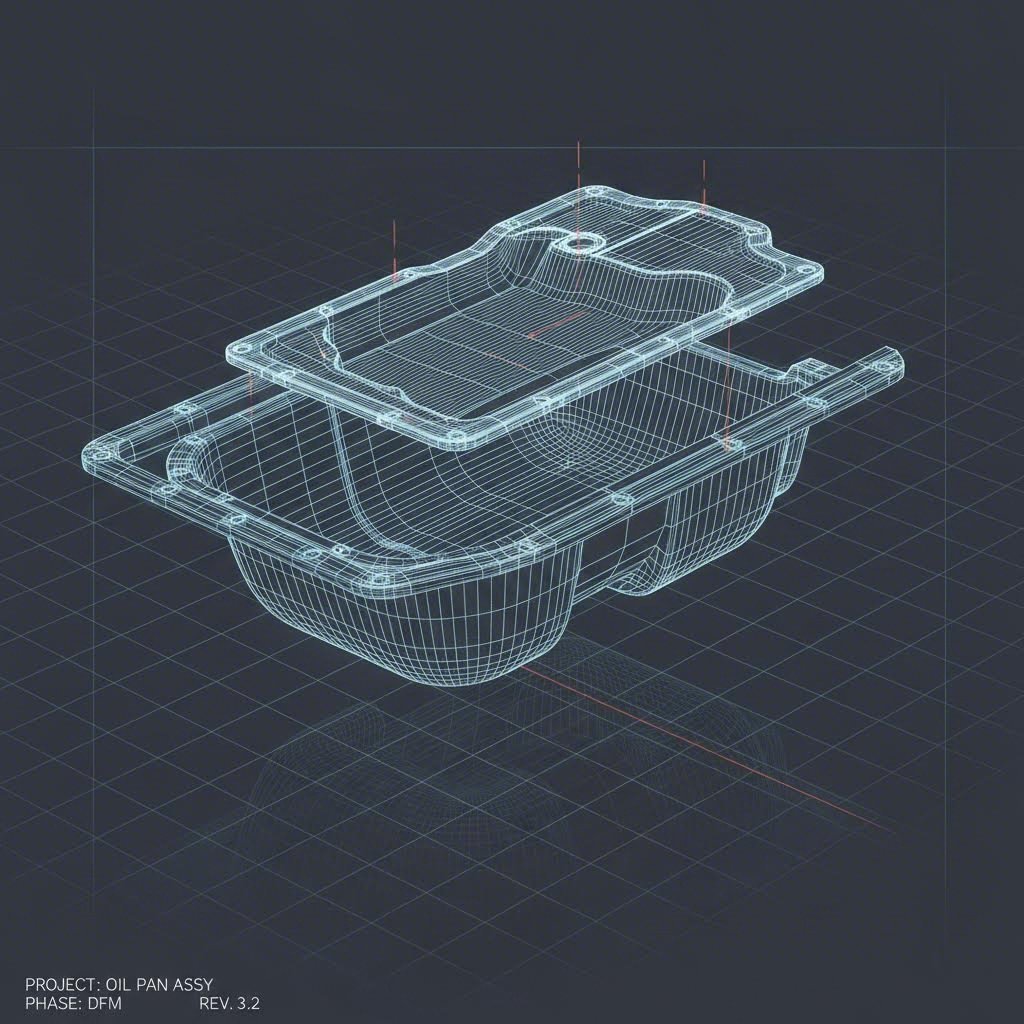

- Djupa dragna delar: Komponenter som oljetankar, bränsletankar och motorskall kräver djupdragning, där metallen sträcks betydligt. Med fri tillstånd av transferstämpling kan materialet flöda utan spänning av ett bärband, vilket minskar risken för att det slits eller tynnas.

- Komplicerade upphängningsdelar: Kontrollarmar och underramar behöver ofta opereras på flera axlar. Överföringssystem kan rotera delen för att utföra piercing eller flängning på sidor som skulle vara otillgängliga i en progressiv form.

För tillverkare som söker en partner som kan hantera dessa krävande specifikationer, Shaoyi Metal Technology erbjuder omfattande fordonsstämplingslösningar. Med IATF 16949-certifiering och tryckkapacitet upp till 600 ton överbrygger de klyftan mellan snabb prototypning och massproduktion av kritiska komponenter som styrarmar och underramar.

Tekniska fördelar för biltillverkning

Förutom den geometriska friheten erbjuder transferpressstämpling specifika tekniska fördelar som överensstämmer med moderna fordonsstandarder, särskilt vad gäller lättvikt och kollisionssäkerhet.

Hur man hanterar högstarka legeringar

Moderna fordon är alltmer beroende av avancerat högstyrkt stål (AHSS) och aluminium för att minska vikten samtidigt som säkerheten bibehålls. Dessa material är mindre duktila och mer benägna att springa tillbaka. Transferdödningar möjliggör mellanliggande glödning eller specifika stationer för återstrykning som är svåra att integrera i en progressiv remsa. Förmågan att separera delen innebär att krafterna kan centreras mer effektivt, vilket minskar belastningen på pressen.

Processflexibelhet och sekundära verksamheter

Överföringssystem är utmärkta när det gäller att integrera sekundära operationer. Eftersom delen är tillgänglig från alla sidor under överföringen kan processer som in-die tappning, mutterinsättning eller till och med mindre monteringsuppgifter ingå i presscykeln. Enligt Peterson Enterprises , eliminerar denna mångsidighet ofta behovet av svetsning eller bearbetning steg nedströms, vilket konsoliderar tillverkningsfotavtrycket och minskar de totala delkostnaderna.

Processsteg: Från tomt till färdigt auto-delar

Förståelsen av driftflödet hjälper till att utforma delar som är optimerade för denna metod. En typisk transferdödlinje följer följande steg:

- Blankning: Processen börjar med en spole av plåt. En blanking-död skär den ursprungliga formen och skiljer den helt från bandet. Detta är den tydliga skillnaden från progressiv stämpling.

- Transfer: Mekaniska fingrar (grepp) eller vakuumkoppar stiger ner, tar tag i tomma material och flyttar det lateralt till den första formningsstationen.

- Utformningsstationer: Delarna rör sig genom en serie matriser. Station 1 kan utföra den första dragningen (cupping). Station 2 kan förfina formen eller göra hål. Station 3 kan utföra flänsning eller trimning.

- Utgång: Den färdiga delen kastas ut på en transportbåge eller in i en soptunna, redo för inspektion eller beläggning.

Simuleringsprogramvara spelar en avgörande roll här. Som framhålls av Keysight , använder ingenjörer numera digitala tvillingar för att simulera överföringsrörelsen och spänningar innan man skär stål. Denna virtuella validering säkerställer att överföringsfingrarna inte kolliderar med matrisen och att delen inte splittras under djupdragning.

Strategisk lämplighet för leveranskedjor inom fordonsindustrin

Transferdumpning utgör den optimala mellanliggande grunden för många fordonsprogram. Det överbrygger klyftan mellan den höga hastigheten hos progressiva pressar (som kämpar med djupa drag och stora delar) och den låga hastigheten hos tandemlinjer (där delar manuellt flyttas mellan separata pressar). För komponenter som kräver strukturell styvhet, materialseffektivitet och komplex formning är den fortfarande standardbäraren inom fordonsmetalltillverkning.

Slutsats

Att välja rätt stämpelprocess är en beräkning av geometri, volym och materialkostnad. För överföringsverktygsstansning fordonskomponenter , är det värdefullt att vara mångsidig. Genom att koppla bort delen från bandet får tillverkare frihet att tillverka djupare, starkare och mer komplexa delar samtidigt som de minskar det dyra skrotet. Eftersom fordonskonstruktioner fortsätter att gynna höghållfasta lätta material kommer den kontrollerade precisionen i överföringssystemen bara att bli viktigare för fordonsförsörjningskedjan.

Vanliga frågor

1. Vad är den viktigaste skillnaden mellan transferdödning och progressivdödning?

Den främsta skillnaden är delanslutningen. Vid progressiv stämpling med stämpelstämpling förblir delen fäst vid en metallbärare tills den slutliga stationen. Vid transferpressstämpling skär man först bort tomma material från bandet och flyttar sedan oberoende mellan stationer. Detta gör det möjligt att använda transferformade strykskivor för att hantera större delar och djupare drag som skulle deformera ett bärband.

2. För att Varför föredras transferstämpling för djupdragerade delar?

För att göra en djup ritning måste materialet flöda in i ett formningshå. Om delen är fäst vid ett band (som vid progressivt stämpelning) begränsar spänningen från bandet detta flöde, vilket ofta orsakar tårar eller tunnning. Med transferstämpling lämnas delen fri, vilket gör att materialet kan flöda naturligt och möjliggör mycket djupare, mer komplexa former som oljetankar och motorhus.

3. För att Hur minskar transferstämpling materialkostnaderna?

Överföringsstämpling möjliggör optimerad nistning av tomrum. Eftersom de tomma bitarna skärs först kan de skjutas upp eller placeras på spolet på ett sådant sätt att det inte blir så mycket metallskrot som kvarstår. Däremot kräver progressiva strykskivor ett kontinuerligt bärband för att transportera delarna, vilket i sig genererar mer avfall.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —