Viktiga verktygsstålsgodser för prestanda i bilindustrins verktyg

TL;DR

Att välja rätt verktygsstål för bilindustrins verktyg kräver en noggrann balans mellan slitagebeständighet och tandighet för att säkerställa verktygets livslängd och delkvalitet. De vanligaste stålsorterna inkluderar D-typ-stål som D2 för hög slitstyrka vid skär- och formningsoperationer, S-typ-stål som S7 för överlägsen chockbeständighet vid högimpaktspresning samt A-typ-stål som A2, vilket erbjuder en mångsidig kombination av båda egenskaperna. Valet beror slutligen på den specifika tillämpningen, från presning av höghållfast stål till formning av komplexa komponenter.

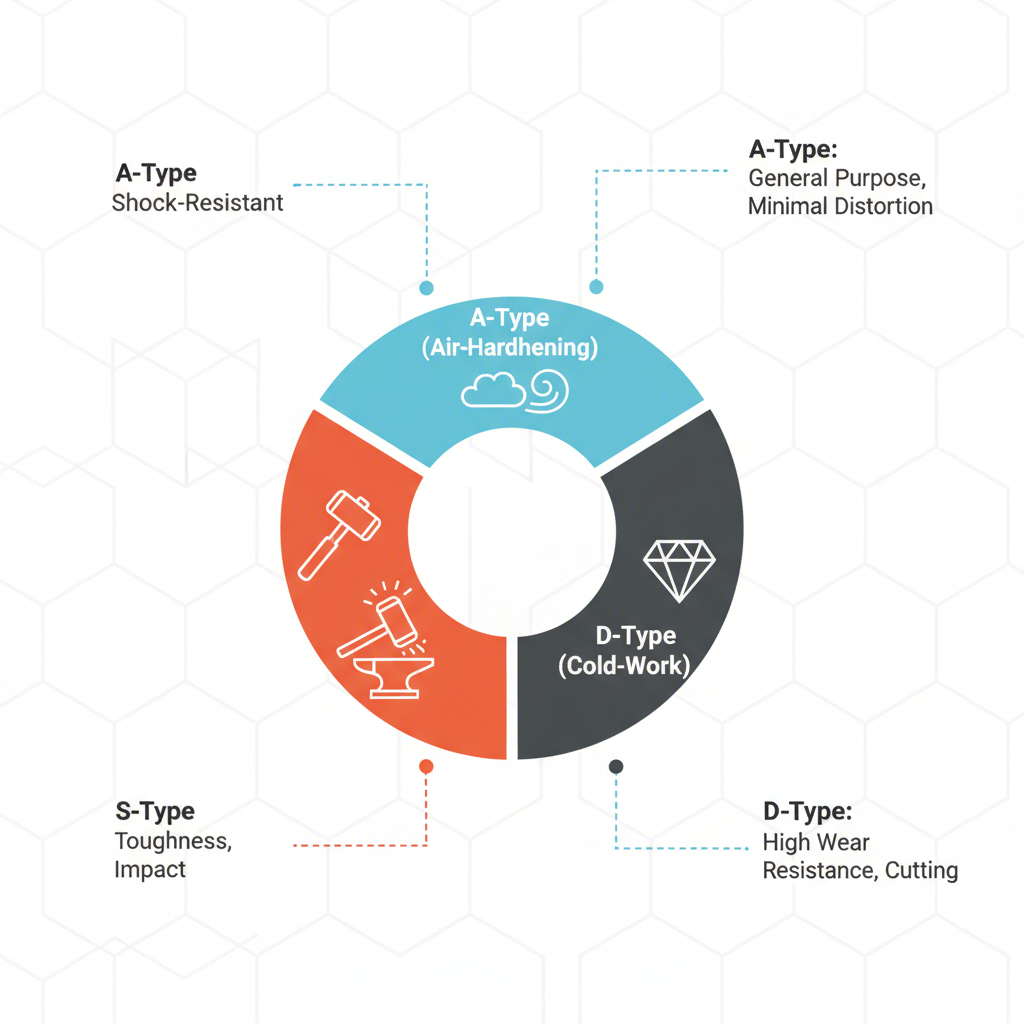

Förståelse av klassificeringssystem för verktygsstål

Verktygsstål är en specialiserad kategori av kol- och legeringsstål som är utformade för tillverkning av verktyg, stansar och formar. Dess exceptionella hårdhet, slitstyrka och förmåga att behålla sin form vid höga temperaturer gör det oumbärligt i krävande industriella miljöer. För att standardisera dessa material etablerade American Iron and Steel Institute (AISI) ett klassificeringssystem som grupperar verktygsstål baserat på deras härdningsmetod, sammansättning och användningsområde. Att förstå detta system är det första steget för att välja rätt material för bilstansar.

Klassificeringen använder en bokstav-siffra-beteckning för att identifiera varje sort. Bokstaven anger stålets främsta egenskap eller härdningsmetod och ger därmed en tydlig ram för ingenjörer och verktygstillverkare. Till exempel står 'A' för luft-härdning, medan 'W' betyder vattenhärdning. Detta system förenklar valet genom att kategorisera stål med liknande prestandaprofiler.

Även om det finns flera kategorier är några särskilt relevanta för verktygstillverkning. Dessa inkluderar vattenhärdande (W), oljehärdande (O), luft härdande (A), högkol- och kromrika (D) samt slagbeständiga (S) typer. Varje grupp erbjuder en unik kombination av egenskaper anpassade för specifika uppgifter, från skärning och blankning till formning och stansning. En detaljerad översikt över de vanligaste klassificeringarna finns i resurser från ledande leverantörer som SSAB .

| Klassificeringstyp | Fullständigt namn / Primär egenskap | Nyckelfunktion | Vanlig automobilanvändning |

|---|---|---|---|

| A-TYP | Luft-härdande medellegering | Utmärkt dimensionsstabilitet efter värmebehandling. | Formningsverktyg, blankningsverktyg. |

| D-typ | Högkol, hög krom | Exceptionell slit- och abrasionsmotstånd. | Stansverktyg, stansverktyg för produktion i stor volym. |

| S-typ | Slagmotståndande | Hög tandning och slagstyrka. | Punskar, mejslar, kraftfulla stansverktyg. |

| H-Typ | Varmbearbetning | Behåller hårdhet vid höga temperaturer. | Smidesverktyg, gjutformar för tryckgjutning. |

Avgörande egenskaper hos verktygsstål för bilindustrins stansverktyg

En bilstans prestanda är direkt kopplad till verktygsstålets mekaniska egenskaper. Valet av optimal stålsort innebär att navigera en serie kompromisser för att anpassa materialets egenskaper till applikationens krav. De två viktigaste egenskaperna i denna balans är slitstyrka och tandning.

Slitstyrka är stålets förmåga att tåla nötning och erosion orsakad av plåt som rör sig över dess yta vid stansning eller formning. Stål med hög slitstyrka, såsom D-typsstål, innehåller hårda karbider i sin mikrostruktur som förhindrar att verktygsytan snabbt försämras. Denna egenskap är av yttersta vikt vid produktion i stor volym och vid arbete med abrasiva material som avancerade höghållfasta stål (AHSS), vilka numera är allt vanligare i moderna fordonskarosser.

Hållbarhet , omvänt, är materialets förmåga att absorbera energi och motstå klibbning, sprickbildning eller katastrofal brott under plötsliga stötar eller hög belastning. S-typ-stål för slagmotstånd är konstruerade för maximal slagseghet. Denna egenskap är avgörande i tillämpningar med tunga stötkrafter, till exempel vid avskärning av tjocka material eller i verktyg med skarpa hörn som är benägna att gå sönder. Enligt detaljerade uppgifter från branschexperter på Pennsylvania Steel , kräver tillämpningar med höga stötkrafter stål som är utformade för att absorbera stötar utan att gå sönder.

Den grundläggande utmaningen vid urval av verktygsstål är att slitagebeständighet och seghet ofta utesluter varandra. När man ökar ett ståls hårdhet för att förbättra slitagebeständigheten blir det vanligtvis mer spröd, vilket minskar dess seghet. Denna kompromiss blir tydlig vid jämförelse mellan stålkvaliteter som D2 och S7. D2 erbjuder överlägsen slitagebeständighet men är mindre segt, vilket gör det lämpligt för skärningsverktyg. S7 ger exceptionell seghet på bekostnad av slitagebeständighet, vilket gör det idealiskt för punscher och tillämpningar med stötkrafter. Målet är att hitta rätt balans för den specifika verktygsdelen för att maximera dess livslängd.

Djupdykning: Bästa verktygsstålkvaliteterna för bilindustrins verktyg

Inom bilindustrin har ett fåtal 'arbetshest'-sorter av verktygsstål blivit standarder tack vare sin pålitliga prestanda över ett brett spektrum av tillämpningar. Dessa material erbjuder en rad egenskaper som gör att verktygstillverkare kan optimera prestandan för allt från enkla fästen till komplexa strukturella komponenter. Att förstå deras individuella styrkor är nyckeln till lyckad verktygsdesign och tillverkning.

För komplexa projekt kan det vara ovärderligt att samarbeta med en specialist. Till exempel har tillverkare som Shaoyi (Ningbo) Metal Technology Co., Ltd. djup expertis inom anpassade stansverktyg för fordonsindustrin, där de utnyttjar avancerade simuleringar och materialkunskap för att välja optimala sorter av verktygsstål när det gäller precision, effektivitet och livslängd i produktion med hög volym.

Nedan följer en detaljerad jämförelse av de vanligaste sorterna som används i verktyg för bilindustrin, med insikter från olika verktygsspecialister.

| Kvalitet | Nyckelegenskaper | Vanlig hårdhet (HRC) | Typisk tillämpning inom fordonsindustrin |

|---|---|---|---|

| D2 | Hög nötkraft, god hårdhet, acceptabel slagfasthet. | 58-62 HRC | Skärkanter, formverktyg, stansverktyg för delar med hög slitage. |

| A2 | Bra balans mellan slitstyrka och tandighet, utmärkt dimensionsstabilitet. | 57-62 HRC | Avskärningsverktyg, formverktyg, punschverktyg, allmänt verktyg. |

| S7 | Utmärkt tandighet och stötvårdighet, god bearbetbarhet. | 56-60 HRC | Kraftfulla punschverktyg, mejslar, saxblad, stansning med hög påverkan. |

| H13 | Utmärkt rödhårdhet, hög tandighet, god värmebeständighet. | 45-52 HRC | Verktyg för varmförformning, gjutformar för tryckgjutning, extruderingsverktyg. |

| P20 | God bearbetbarhet, god polerbarhet, levereras vanligtvis förhärdat. | 28-32 HRC | Plastformar, hållare för verktygsdelar. |

Enligt SteelPRO Group är det avgörande att välja rätt stålsort för optimal prestanda. För kallbearbetning som exempelvis stansning är D2 och A2 de främsta alternativen. D2 föredras när slitaget är den främsta faktorn, medan A2 erbjuder en mer balanserad egenskapsprofil med bättre slagseghet och överlägsen dimensionsstabilitet vid värmebehandling. S7 är det främsta valet när risken för verktygssprickbildning eller kipping på grund av stötkrafter är hög. H13 är ett varmverktygsstål, nödvändigt för processer som smidning där verktyget har långvarig kontakt med het metall. P20, ett formstål för plast, används ofta inom fordonsindustrin för hållare och stödstrukturer tack vare sin enkla bearbetning.

Avancerade och specialstålsorter inom modern fordonsverktyg

När fordonens design utvecklas för att inkludera starkare och lättare material har kraven på bilformar ökat. Den omfattande användningen av avancerade höghållfasta stål (AHSS) kräver verktygsmaterial som överstiger kapaciteten hos konventionella sorters stål. I svar härpå har special- och avancerade verktygsstål, såsom de tillverkade genom pulvermetallurgi (P/M), blivit allt viktigare.

Pulvermetalliska (P/M) verktygsstål tillverkas genom att smält stål atomiseras till ett fint pulver, vilket sedan konsolideras under högt tryck och temperatur. Denna process skapar ett material med en mycket finare och mer enhetlig mikrostruktur jämfört med konventionellt tillverkade stål. Det främsta fördelen är en jämnare fördelning av karbider, vilket eliminerar de stora, segregerade karbiderna som kan fungera som spänningspunkter i sorter som D2. Resultatet är ett stål med överlägsen slagfasthet, nötningsmotstånd och slipbarhet.

Den homogena strukturen hos P/M-stål gör dem också mycket lämpliga för avancerade ytbeläggningar, eftersom de ger en stabil grund. För de mest krävande fordonsapplikationerna, såsom stansning av ultra-hårdstålkomponenter, erbjuder P/M-stål en betydande ökning av verktygslivslängd och prestanda, vilket motiverar deras högre initiala kostnad. Enligt verktygsexperter ger denna avancerade tillverkningsprocess material med exceptionell homogenitet och minskad risk för sprickbildning. En omfattande lista över typer av verktygsstål och deras tillverkningsprocesser finns tillgänglig på resurser som Special Tool & Engineering .

Vanliga frågor

1. Vilket verktygsstål används för tryckgjutning?

För tryckgjutning krävs varmarbetsverktygsstål på grund av de extrema temperaturerna. Den vanligaste sorten som används är H13. Den är utformad för att behålla sin hårdhet och styrka vid långvarig kontakt med smält metall, såsom aluminium och zink, och erbjuder utmärkt motståndskraft mot termisk utmattning och sprickbildning.

2. Är D2 eller S7 bättre?

Varken D2 eller S7 är universellt 'bättre'; deras lämplighet beror helt på tillämpningen. D2 erbjuder utmärkt slitagebeständighet och är idealiskt för skär- och formningsverktyg där abrasion är det främsta problemet. S7 ger överlägsen slagstyrka och stötväxling, vilket gör det till ett bättre val för tillämpningar med hög belastning, såsom kraftfulla punscher eller skärblad, där huvudrisken är kantbrott eller sprickbildning.

3. Vad är skillnaden mellan P20 och D2-verktygsstål?

Den främsta skillnaden ligger i deras egenskaper och avsedda användning. D2 är ett kolkraftigt, kromrikt kallarbetsverktygsstål känt för sin höga hårdhet och utmärkta slitagebeständighet, vilket gör det lämpligt för skärverktyg och formningsverktyg. P20 är ett verktygsstål med lägre kolhalt, avsett för plastformar, och levereras vanligtvis i förhärdat tillstånd. Det värderas för sin goda bearbetbarhet och polerbarhet, vilket gör det idealiskt för tillverkning av formar för plastsprutning och diehållare, men inte för skärändamål.

4. Vilken stålsort används i bilkarosser?

Bilkarosser är konstruerade av olika stålsorter, inte verktygssstål. Moderna fordon använder främst olika typer av plåtstål, inklusive mjukt stål, höghållfast lägerstål (HSLA) och allt oftare avancerade höghållfasta stål (AHSS) som duplex-stål (DP) och stål med formförstärkande plasticitet (TRIP). Dessa material väljs för sin formbarhet och förmåga att absorbera krockenergi samtidigt som fordonets vikt minimeras.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —