Att välja rätt verktygsstål för bilindustridies

Verktygsstål är en kategori högkolhaltiga legerade stål som är utformade för exceptionell hårdhet, nötningsmotstånd och slagfasthet. Inom bilindustrin är specifika sorter av verktygsstål för bilformar avgörande för tillverkning av slitstark verktyg för tillverkning i hög volym. Sorter som D2 används för kallstansning, medan H13 är standard för högtemperaturtillämpningar som formgjutning och smidning, vilket säkerställer precision och lång livslängd.

Förståelse av verktygsstål: Egenskaper och roll inom bilindustrin

Verktygsstål är en klass av kolfattiga legerade stål som specifikt formuleras och värmebehandlas för att tillverka verktyg, gjutformar och mallar. Till skillnad från standardkolstål, som huvudsakligen består av järn och kol, innehåller verktygsstål betydande mängder legeringsämnen såsom krom, molubden, vanadin och volfram. Dessa ämnen bildar hårda karbidpartiklar inom stålets struktur, vilket ger det överlägsna egenskaper som krävs för att forma andra material under mycket högt tryck och temperatur. Begreppet 'gjutstål' används ofta synonymt med verktygsstål, även om det oftast syftar på verktygsstålsbeteckningar som särskilt väljs för tillverkning av gjutformar på grund av deras höga hårdhet och slitstyrka.

Verktygsstålets prestanda inom bilindustrin är beroende av en noggrann balans av mekaniska egenskaper, vilket uppnås genom försiktig legering och en noggrann värmebehandlingsprocess som innefattar austenitering, härdning och åldring. Denna process anpassar stålets slutliga mikrostruktur för att optimera dess egenskaper för en specifik uppgift. Till exempel måste en verktygsform för pressning av karosserideler motstå abrasiv nötning under miljontals cykler, medan en form för smidning av en kamaxel måste tåla extrema slag och värme utan att spricka eller deformeras.

De viktigaste egenskaperna som gör verktygsstål oumbärligt för bilverktyg inkluderar:

- Exceptionell hårdhet: Många härdade verktygsstål kan uppnå en hårdhet på över 60 HRC (Rockwell C-skala), vilket tillåter dem att skära och forma andra metaller utan att förlora sin form.

- Hög slitagehet: Närvaron av hårda karbider, särskilt i högkromkvalitet som D2, gör att stålet kan motstå slitage vid kontakt med plåt och andra material, vilket är viktigt för att förlänga utformningstiden. Enligt tillverkningsexperter på Protolabs , säkerställer denna egenskap en konsekvent delkvalitet under långa produktionsperioder.

- Tålighet: Det är materialets förmåga att absorbera slag och energi utan att bryta. Stötbeständiga slag som S7 är utformade för att motstå de enorma stötbelastningar som är vanliga vid vissa formnings- och stansningsoperationer.

- Termisk stabilitet: Värmebearbetade stål, såsom H13, är konstruerade för att behålla sin hårdhet och styrka vid de höga temperaturerna som ses vid pressgjutning och smiddning, vilket förhindrar mjuknande och för tidigt fel.

I högvolymig bilproduktion är användningen av rätt verktygsstål en avgörande faktor för driftseffektivitet. Ett välvalt verktygsstål minskar driftstopp för underhåll och utbyte, minimerar defekter i delar och sänker slutligen kostnaden per del. Den initiala investeringen i ett högpresterande verktygsstål ger avkastning genom ökad produktivitet och tillförlitlighet på tillverkningslinjen.

Viktiga verktygsstålsbeteckningar för bilformar: En detaljerad jämförelse

Valet av en specifik verktygsstålsbeteckning bestäms av kraven från tillverkningsprocessen. American Iron and Steel Institute (AISI) klassificeringssystem grupperar dessa stål baserat på deras egenskaper och härdningsmetod. För bilformar är de mest relevanta kategorierna kallarbetsstål (A- och D-serien), varm arbetsstål (H-serien) och slagbeständiga stål (S-serien). Att förstå egenskaperna hos de vanligaste beteckningarna är grundläggande för att designa robust och effektiv verktygsmateriel.

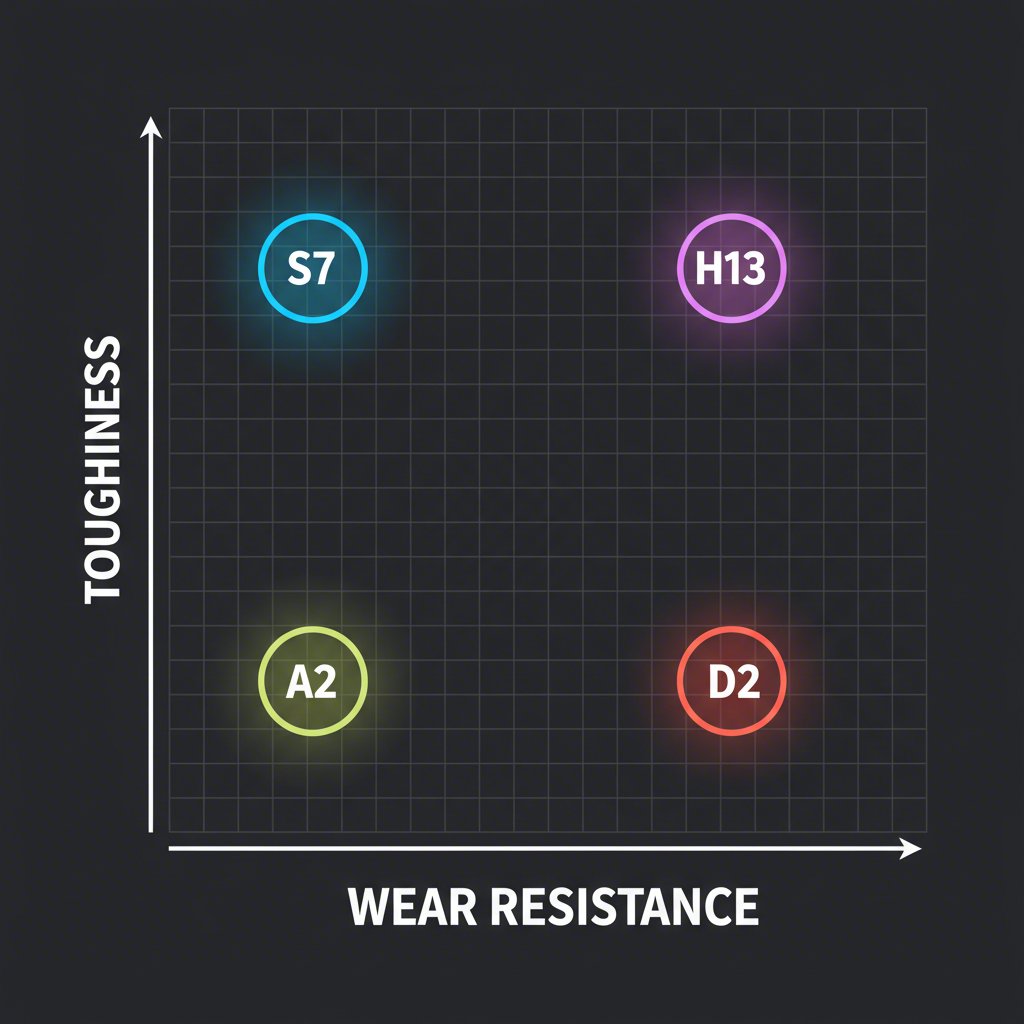

Bland de vanligast specifierade stålsorterna för fordonsapplikationer finns D2, A2, H13 och S7. Varje sort erbjuder en unik kombination av egenskaper. D2, ett stål med högt kol- och krominnehåll, är känt för sin utmärkta slitstyrka, vilket gör det till ett främsta val för skär- och stansverktyg. A2 är ett luftmurande stål som ger en god balans mellan slitstyrka och seghet med utmärkt dimensionsstabilitet vid värmebehandling, vilket gör det till ett mångsidigt alternativ för formskärverktyg. H13 är branschstandarden för varmarbetsapplikationer och erbjuder överlägsen motståndskraft mot termisk utmattningsbrott. S7 erbjuder exceptionell slagseghet, vilket gör det idealiskt för verktyg som utsätts för upprepade, kraftiga stötar.

För att underlätta valet jämförs dessa viktigaste stålsorterna för verktyg i bilindustrin i följande tabell.

| Ståltyp | AISI-typ | Nyckelegenskaper | Huvudsaklig applikation inom bilverktygstillverkning |

|---|---|---|---|

| H13 | Varumarbete (H-serien) | Hög fasthet vid höga temperaturer, god seghet, motstånd mot termisk utmattningsbrott | Verktyg för tryckgjutning, extrudering och smidning |

| D2 | Kallarbete (D-serien) | Utmärkt motståndskraft mot slitage och abrasion, hög tryckhållfasthet | Stansning i stor volym, utskärnings- och formspräkningar |

| A2 | Kallarbete (A-serien) | Bra balans mellan slitstyrka och tandighet, utmärkt dimensionsstabilitet | Formspräkningar, stansspräkningar, punscher, trimverktyg |

| S7 | Slagbeständig (S-serien) | Överlägsen slagtandighet, god slitstyrka, hög hållfasthet | Tunglaststansning, punktering och formspräkningar som kräver chockabsorption |

Valet mellan dessa sorter innebär ofta en kompromiss. Till exempel erbjuder D2 överlägsen motståndskraft mot abrasivt slitage, men är mer spröd än S7. En ingenjör kan välja D2 för en enkel utskärningsspränga men föredra den tåligare S7 för en myntpress som utsätts för höga stötkrafter. På samma sätt erbjuder A2 bättre tandighet än D2, men når inte D2:s livslängd i situationer med högt slitage. Det slutgiltiga valet beror på en noggrann analys av de specifika belastningar som sprängan kommer att utsättas för under sin driftslevnad.

Matchning av stål till process: Tillämpningar inom tillverkning av verktyg för bilindustrin

Att välja rätt verktygsstålsgod är direkt kopplat till den specifika tillverkningsprocess som det ska användas för. Varje metod att forma metall inom bilindustrin – från stansning av plåt för en dörrpanel till smidning av en motordel – utsätter verktyget för unika belastningar. Att anpassa stålets egenskaper till dessa krav är avgörande för framgång.

Stans- och formsverktyg

Stansning, blankning och formskärande är kallbearbetningsprocesser som innebär formning av plåt vid rumstemperatur. Huvudutmaningen för verktyg i dessa tillämpningar är abrasiv nötning på grund av kontinuerlig kontakt med arbetsstycket, samt behovet av skarpa, slitstarka skärkanter. Därför är kallarbetsstål med högt kol- och krominnehåll branschstandarden. Ledande leverantörer som Southern Tool Steel rekommendera D2-verktygsstål för stora serieproduktioner där slitstyrka är högsta prioritet. Dess rikliga kromkarbider ger exceptionell livslängd. För tillämpningar som kräver en bättre balans mellan slagstyrka och slitstyrka, eller där mer invecklade former ökar risken för sprickbildning, A2-verktygsstål är ett utmärkt val tack vare sin överlägsna dimensionsstabilitet och robusta natur. När ett projekt kräver invecklade och mycket pålitliga stansverktyg är det avgörande att samarbeta med en specialiserad tillverkare. Till exempel, Shaoyi (Ningbo) Metal Technology Co., Ltd. erbjuder expertis inom design och tillverkning av anpassade stansverktyg för fordonsindustrin, med fördjupad kunskap om material för att optimera verktygets prestanda och livslängd för OEM:er och Tier 1-leverantörer.

Tryckgjutnings- och smidverktyg

Tryckgjutning och smidning är varmförbandsprocesser där metaller formas vid extremt höga temperaturer. Verktyg som används i dessa miljöer måste tåla kraftig termisk chock – snabba uppvärmnings- och svalningscykler – samt erosion från smält metall och höga tryckkrafter. Det främära materialet för dessa tillämpningar är H13 Verktygsstål . Enligt experterna på meviy är H13 utformat för att behålla sin hårdhet och styrka även vid rödglödande temperaturer, vilket är avgörande för att förhindra tidig verktygsförstöring. Dess utmärkta slagfasthet och motståndskraft mot termisk utmatning gör att det kan klara tusentals cykler utan att spricka, vilket gör det till det första valet för tillverkning av komplexa fordonsdelar som motorblock, växellådsgehäus och upphängningskomponenter.

Stötdon och slagbelastade verktyg

Vissa tillverkningsmetoder för bilar, till exempel tungt stansning, mönstring eller skärning, utsätter formen för plötsliga och intensiva slagkrafter. I dessa fall krävs ett stål med maximal tjocklek för att förhindra att ett katastrofalt fel spränger eller splittras. S7 verktygsstål är särskilt utformad för detta ändamål. Dess sammansättning är optimerad för att ge enastående slagbeständighet, vilket gör det mycket hårdare än slitstarka klasser som D2. Även om den kanske inte håller så länge i rent slipmedel är S7 det säkraste och mest tillförlitliga valet för verktyg som måste absorbera betydande stötslag under drift.

Hur man väljer det bästa verktygsstål för din plåt

Att välja det optimala verktygsstål för en fordonsdöd är ett kritiskt tekniska beslut som balanserar prestanda, tillverkning och kostnad. Ett systematiskt tillvägagångssätt som beaktar alla operativa variabler kommer att leda till ett mer tillförlitligt och kostnadseffektivt verktyg. Valet baseras sällan på en enda egenskap utan snarare på att hitta den bästa kompromissen mellan konkurrerande egenskaper för att passa ett specifikt tillämpningsfall.

Ingenjörer måste utvärdera flera kritiska faktorer för att fatta ett välgrundat beslut. Dessa faktorer avgör hur molnstenen fungerar och hur länge den kommer att vara i produktion. Om man försummar något av dessa kan verktyget misslyckas i förtid, det kan kosta mycket och vara oförutsägbart. Bland de viktigaste övervägandena finns följande:

- Driftstemperatur: Detta är den första och viktigaste skillnaden. Är processen en kallbearbetning som exempelvis stansning, eller en varm bearbetning som smidning? Varmarbetningsstål som H13 är obligatoriska i högtemperaturmiljöer, medan kallarbetningsstål erbjuder högre hårdhet för drift vid rumstemperatur.

- Slitagebeständighet kontra slagfasthet: Detta är den klassiska kompromissen vid val av verktygsstål. Hög slitagetålighet (ideal för skär- och stansoperationer) uppnås vanligtvis med hög hårdhet och högt karbidinnehåll, vilket kan göra stålet mer sprödt. Hög slagfasthet (ideal för belastningar med stötar) kräver ett stål som kan deformeras något utan att brista, ofta till priset av viss slitagetålighet.

- Önskad hårdhet (HRC): Den önskade hårdheten, mätt på Rockwell C-skalan, måste anges utifrån tillämpningen. Ett snittverktyg kan kräva en hårdhet på 60–62 HRC för att bibehålla en skarp kant, medan ett formverktyg kan värmebehandlas till något lägre hårdhet för att öka sin slagfasthet.

- Dimensionell stabilitet: För komplexa och högprecisionsverktyg är det avgörande att stålet behåller sin form och storlek under värmebehandlingsprocessen. Luftmätningsstålsorter som A2 är kända för sin utmärkta dimensionsstabilitet, vilket minimerar deformation och reducerar behovet av kostsam bearbetning efter värmebehandling.

- Kostnad och bearbetbarhet: Även om prestanda är i fokus är budget alltid en faktor. Höglegerade, högpresterande stål är dyrare och kan vara svårare att bearbeta än enklare sorters stål. Den totala kostnaden, inklusive råmaterial, bearbetning och värmebehandling, måste vägas mot verktygets förväntade livslängd och prestanda.

För att illustrera detta i praktiken, överväg följande scenario: för en högvolymig stansverktyg som tillverkar enkla bilfästen (en kallbearbetningsprocess) är abrasiv nötning det främsta problemet. D2 skulle vara ett starkt alternativ på grund av sin exceptionella slitstyrka. Om dock samma verktyg har skarpa inre hörn eller används för att forma höghållfast stål, ökar risken för kantspoling. I sådana fall kan det tuffare A2 eller till och med S7 vara ett bättre val för att förhindra tidig brott, även om det kräver oftare vassning. Innan ett material väljs bör en konstruktör alltid ställa dessa nyckelfrågor:

- Vilket är det främsta felmodet som behöver förhindras (slitage, kantspoling, sprickbildning eller värmedeformation)?

- Vilka är de maximala temperaturer och stötkrafter som verktyget kommer utsättas för?

- Hur kritisk är dimensionsmåttens noggrannhet efter värmebehandling?

- Vad är målproduktionsvolymen och den förväntade verktygslivslängden?

- Vad är den totala budgeten för material, bearbetning och behandling?

Vanliga frågor

1. Vilket verktygsstål används för tryckgjutning?

Det vanligaste verktygsstålet för tryckgjutning är H13. Det tillhör varm-arbetsstålserien (H-serien) och är särskilt utformat för att tåla de höga temperaturerna och termiska cykler som är karakteristiska för tryckgjutningsprocessen. Dess utmärkta kombination av rödhårdhet, slagfasthet och motståndskraft mot termisk utmattning gör det idealiskt för hantering av smält metall som aluminium och zink utan att spricka eller försvagas i förtid.

2. Vilket stål används för gjutformar?

En mängd olika verktygsstål används för gjutformar, beroende på tillämpningen. För kallbearbetning som exempelvis stansning och formning är D2 och A2 vanliga val. För varm bearbetning som smidning och tryckgjutning är H13 branschstandarden. För tillämpningar som kräver hög slagbeständighet används ofta slagbeständigt stål S7. Det specifika valet beror på faktorer som driftstemperatur, slitagekrav och belastning genom stötar.

3. Vad är skillnaden mellan formsstål och verktygsstål?

Verktygsstål är den breda kategorin av stål som är utformade för att tillverka verktyg. Formstål är en term som ofta används för att beskriva specifika stålsorter av verktygsstål som särskilt väl lämpar sig för tillverkning av former. I princip är alla formstål verktygsstål, men inte alla verktygsstål är optimerade för formtillverkning. Formstål väljs utifrån sin specifika kombination av hög hårdhet, slitstyrka, toughhet och, i fallet med varmformsstål, termisk stabilitet.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —