Stansning av bagagelucka inom bilindustrin: Från press i fabriken till anpassad bokstavering

TL;DR

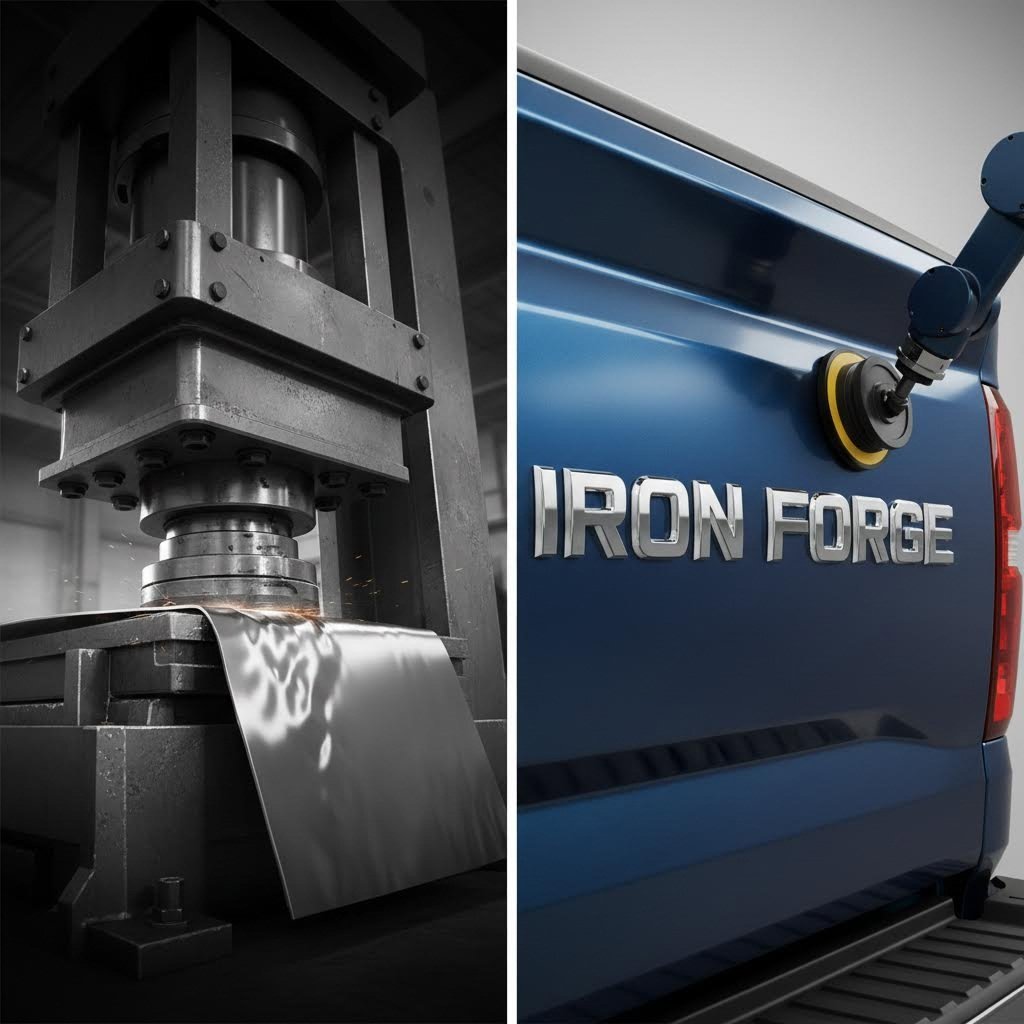

Baglucksskärmning för fordonsindustrin syftar på två skilda begrepp beroende på dina behov: den industriella tillverkningsprocessen att forma bagluckor för lastbilar från plåt med hjälp av högtonnage pressar, och den populära eftermarknadsanpassningen att fylla dessa inpräglade märkesmärken (som CHEVROLET eller TOYOTA) med 3D-bokstäver.

För tillverkare innebär detta precisionsingenjörskonst med hydraulpressar för att skapa "Class A"-ytor från aluminium- eller stålblanketter. För bilägare innebär det att uppgradera fabriksutseendet med insättsbokstavskits tillverkade i vinyl, ABS-plast eller rostfritt stål för att få logotypen att sticka ut. Den här guiden täcker både ingenjörsvetenskapen bakom präglingen och de praktiska stegen för att anpassa den.

Tekniken bakom präglingen: Tillverkningsprocess

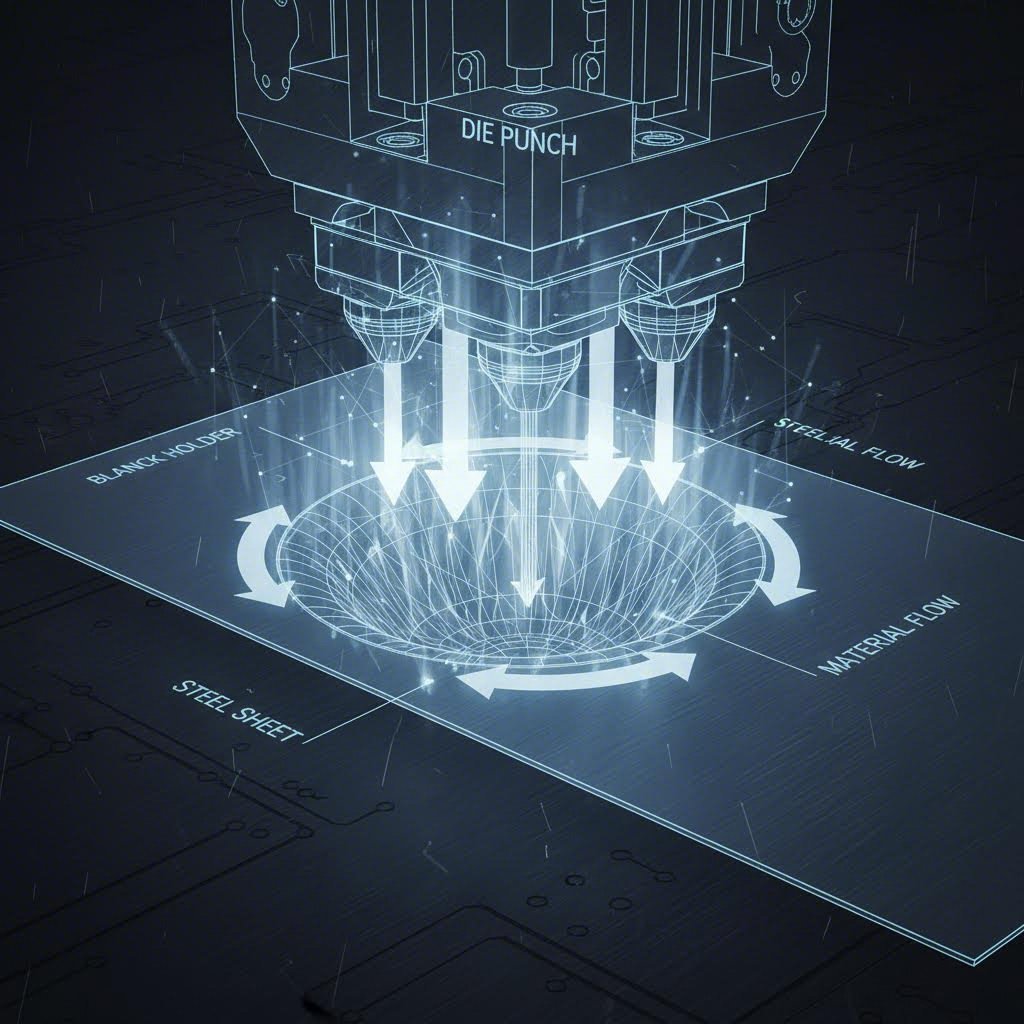

Innan en baklucka når en återförsäljarplats genomgår den en våldsam men exakt omvandling. Stampning i fordonsindustrin är processen att förvandla platta plåt "blanks" till komplexa, tredimensionella former med hjälp av massiva stämplar och hydraulpressar. För yttre delar som bakdörrar är detta ett kritiskt skede som definierar fordonets strukturella integritet och estetiska attraktion.

Processen börjar vanligtvis med kall presning för standardkarosseripaneler, där plåt matas in i en press vid rumstemperatur. En manlig "stöt" tvingar metallen till en kvinnlig "död", vilket gör att den får den önskade formen. För konstruktionsdelar som kräver enorm styrka utan viktökning vänder sig tillverkare emellertid alltmer till värmepressning (eller presshärdning). Som beskrivs i detalj av Tillverkaren detta innebär att borstål värms upp till nästan 900°C innan det stämplas, vilket skapar delar med en dragstyrka på upp till 2 000 MPa.

För synliga komponenter som bakluftsskinnet är det prioriterat att uppnå en Class A-yta - Jag är inte rädd. Denna tekniska term avser en felfri, spegelsmjuk finish utan vågor eller defekter, vilket är viktigt för måleri. För att uppnå detta medan man stämpar djup, präglade logotyper (som de massiva "RAM" eller "FORD" blockbokstäverna) krävs "djupdragning" förmåga att sträcka metallen utan att slita den. Tillverkarna måste balansera materialets elasticitet med presset i matrisen för att förhindra "springback", då metallen försöker återgå till sin ursprungliga form.

Om du är en bilingenjör eller inköpsansvarig som vill skala upp denna typ av produktion krävs ofta specialiserade partners. Shaoyi Metal Technology levererar omfattande stämpellösningar som överbrygger klyftan mellan snabb prototyp till högvolymtillverkning, med hjälp av pressar upp till 600 ton för att leverera precisionskomponenter som uppfyller IATF 16949-standarderna.

Anpassa din stämplade bakdörr: Bokstäver & Inlägg

För de flesta lastbilsägare handlar "tailgate stämpling" inte om hydraulpressar, utan om estetik. Fabrikens bakdörrar har ofta märket stämplat (indenterat) i metallen men målat i samma färg som lastbilen, vilket gör att logotypen bleknar i bakgrunden. Den mest populära modifiering idag är att fylla dessa indelningar med eftermarknads bokstäver för att skapa en hög kontrast, anpassad look.

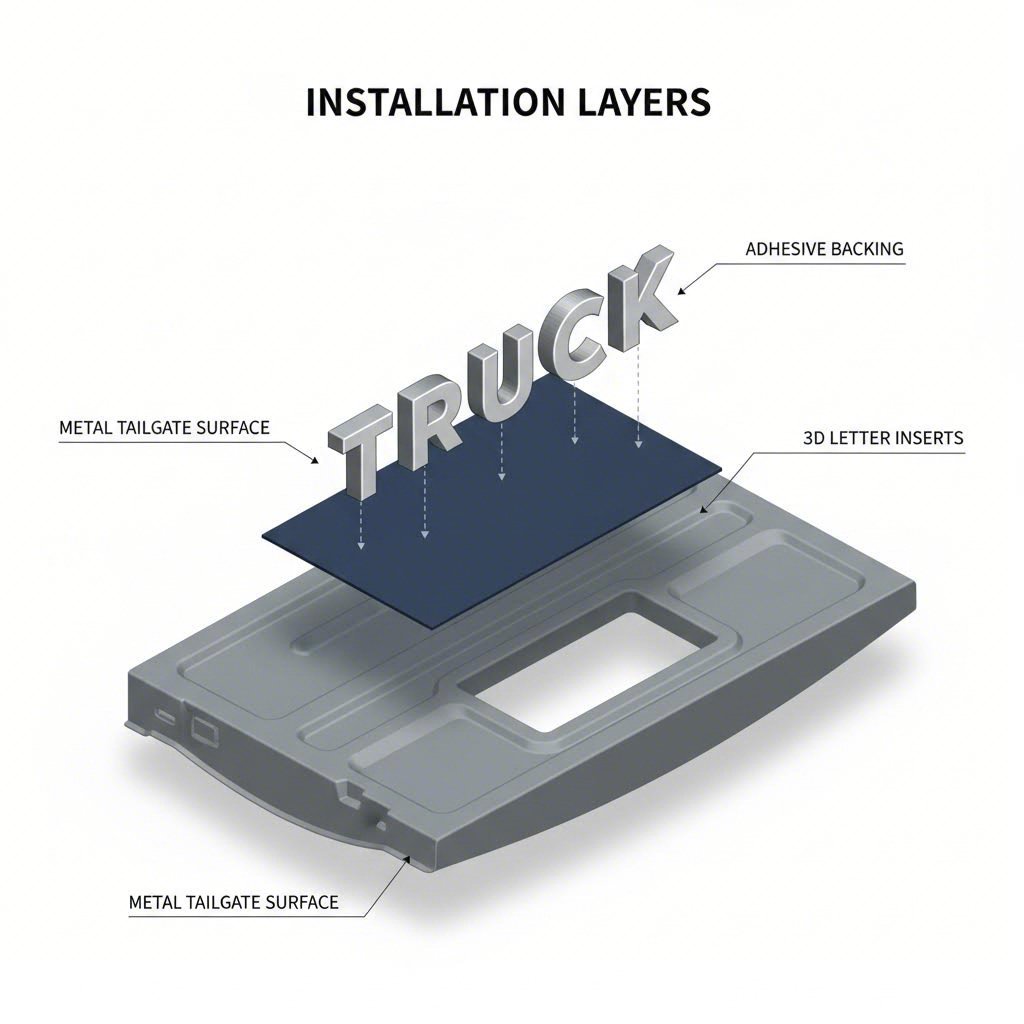

Det finns tre huvudmaterial på marknaden för dessa insatser, var och en med olika hållbarhet och visuella egenskaper:

- Vinyldekaler: Det billigaste alternativet. Det är i princip tunna klistermärken. Även om de är billiga (20$40), är de benägna att skräpa efter några års biltvätt och UV-exponering.

- ABS-plast (3D-kuppel): En betydande uppgradering är de styva, tjocka bokstäverna, ofta med en svängad kant. De har ett fabriksliknande "badge"-utseende och är vanligtvis tillräckligt hållbara för dagliga förare.

- Med en bredd av högst 150 mm Det bästa valet för entusiaster. Varumärken som Putco erbjuder polerade eller svarta platina bokstäver av rostfritt stål som laserskärs för att passa den specifika krökningen på stämplet. Dessa är praktiskt taget oförstörbara och ger den högsta visuella effekten.

Installationstips: Framgången med dessa kit beror helt och hållet på ytan. De stämplade avgränserna i bakluckan fungerar som fångstbassänger för vägsmuts och vax. Innan du skrubbar av klibbigt underlag måste du skura inskjutningarna med alkoholvätskor (vanligtvis medföljande) tills tyget blir vitt. Installation stansade komponenter eller tillbehör under 15 °C kan hindra 3M-lim från att binda ordentligt, så använd en värmepistol eller hårtork för att värma metallen om du arbetar i ett kallt garage.

DIY-tillverkning: Anpassade metallstämplingsprojekt

Utöver dekaler och tillverkning finns en nisch av entusiaster för hot rods som vill fysiskt förändra sin bakluckas metall. Detta innebär ofta att man "rakar" bagageluckan (tar bort handtag och emblem för ett slätt utseende) eller svetsar in en "rollpann" för att ersätta bakre stötfångaren.

En vanlig fråga inom entusiastkretsar, exempelvis på AACA-forum , är om en hobbyist kan embossa sitt eget anpassade logotyp i en bagagelucka. Verkligheten är att riktigt embossing kräver enorm kraft och maskinbearbetade ståldynor, vilket är kostnadsmässigt orimligt för ett enskilt projekt. Vissa tillverkare försöker använda MDF-dynor (trä) i en verkstadspress, men det ger sällan den skarpa definitionen som krävs för bilplåt.

Istället för embossing använder skickliga tillverkare kantvalsning eller CNC-gravering för att skapa anpassade designelement på en separat plåtbit (en "skin"), som sedan svetsas över den befintliga bagageluckan. Detta ger utseendet av en anpassad embossed yta utan miljondyr utrustning.

Jämförelseguide: Material för embossed text

Att välja rätt inläggsplatta till din lastbil beror på din budget och hur du använder fordonet. Använd denna matris för att bestämma:

| Funktion | Vinyl dekaler | ABS-plast (upphöjd) | Rostfritt stål |

|---|---|---|---|

| Prisområde | $15 – $40 | $30 – $80 | $90 – $150+ |

| Visuell stil | Platt, tryckt utseende | Upphöjd 3D, matt eller blank | Premium metallglans/skimmer |

| Hållbarhet | 3–5 år (fading/lossning) | 5–10 år | Livslång (korrosionsbeständig) |

| Installationssvårighet | Hög (benägen för bubblor) | Låg (styv form guider placering) | Medel (kräver exakt justering) |

| Bästa användning | Budgetbyggen / Tillfällig | OEM+ utseende för daglig bruk | Showbilar / Tung användning |

Slutgiltiga tankar på stämplning och stil

Stämplning av bagageluck bryggar klyftan mellan tung industriell teknik och personlig uttryck. Oavsett om du analyserar djupdragsegnigheterna hos en 600-ton press för en tillverkningsoffert eller helt enkelt försöker bestämma mellan mattsvarta och polerade rostfria bokstäver för din Silverado, är kärnkonceptet detsamma: precision formar funktion.

För lastbilsägaren är den "stansade" looken mer än bara varumärkesbildning; det är en yta för anpassning. Genom att välja rätt kvalitet på insatsmaterialet och följa korrekta installationsförfaranden kan du omvandla en massproducerad kroppspanel till ett distinkt uttryck som särskiljer din fordon på vägen.

Vanliga frågor

1. Vad är stansning i bilar?

Bilstansning är en tillverkningsprocess där plåt matas in i en press och formas av en stans. Den används för att skapa karosseridelar som dörrar, motorhuvar, framskärmar och bagageluckor. Processen säkerställer att delarna är identiska, strukturellt sunda och har de släta ytor som krävs för målning.

2. Kan jag stansa ett eget logotyp i min befintliga bagagelucka?

Inte direkt. Vid stansning måste metallen formas när den är en platt plåt med hjälp av enormt tryck. När en bagagelucka väl är tillverkad kan man inte "omstansa" den utan att förstöra strukturen. Anpassade logotyper åstadkoms vanligtvis genom att svetsa in en prefabricerad "skin" eller använda 3D-klistermärken som placeras ovanpå ytan.

3. Vad är en elkraftstyrd bagagelucka?

En elkraftstyrd bagagelucka (eller elkraftstyrd liftlucka) är en elektronisk funktion som gör att bagageluckan automatiskt kan öppnas och stängas via nyckelbricka, knapp eller sensor. Även om detta inte har något samband med stämpling själva processen måste den stansade metallhöljan konstrueras med specifika förstärkningspunkter för att kunna montera motorer och hydrauliska fjädrar som driver systemet.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —