Viktig leverantörschecklista för snabbutveckling inom fordonsindustrin

Viktig leverantörschecklista för snabbutveckling inom fordonsindustrin

TL;DR

En omfattande leverantörschecklista för snabb prototypframställning inom fordonsindustrin måste noggrant utvärdera fyra nyckelområden: tekniska förmågor, materialkompetens, kvalitetskontrollsystem och design för tillverkbarhet (DFM). Att välja en partner med beprövad erfarenhet från fordonssektorn är avgörande för att säkerställa efterlevnad av branschstandarder, hantering av komplexa geometrier och framgångsrik skalning från enstaka prototyper till produktionsspecifik kvalitet.

Grundläggande kriterier för bedömning: Tekniska förmågor och material

Det första steget i utvärderingen av en potentiell leverantör av snabba prototyper är en noggrann bedömning av deras grundläggande kompetenser. Detta går bortom en enkel lista över maskiner; det handlar om att förstå om deras teknik och materialförråd kan möta de stränga kraven inom bilindustrin. En leverantörs tekniska skicklighet påverkar direkt noggrannheten, hållbarheten och den funktionella prestandan hos era prototyper, vilket är avgörande för meningsfull validering och testning.

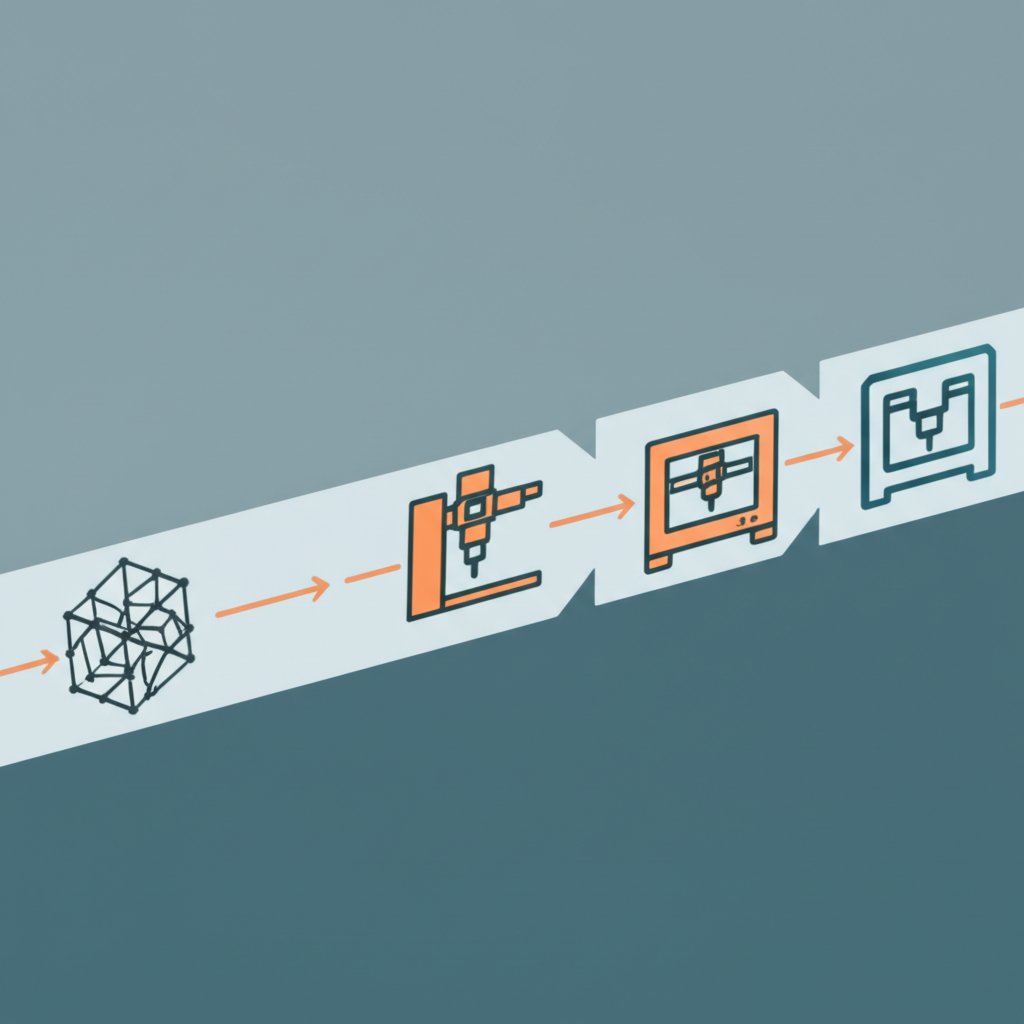

En kompetent samarbetspartner bör erbjuda ett brett utbud av prototeknologier. Detta säkerställer att de kan rekommendera den optimala processen för era specifika behov, istället för att tvinga in ert projekt i deras begränsade kapacitet. Enligt en guide från Uidearp , nyckeltekniker att leta efter inkluderar CNC-bearbetning för högprecisionsdelar i metall och plast samt olika 3D-utskriftsmetoder som stereolitografi (SLA) för fina detaljer, selektiv lasersintering (SLS) för slitstarka funktionella delar och fusionsdepositionsmodellering (FDM) för tidiga koncept. Varje teknik har unika fördelar vad gäller hastighet, kostnad, material egenskaper och precision, så en leverantör med flera alternativ kan erbjuda en mer anpassad lösning.

Likaledes viktigt är leverantörens materialval och expertis. Fordonsindustrin använder ett brett utbud av material, från produktionsspecifika plaster till specialiserade metalllegeringar. Din valda leverantör måste inte bara ha tillgång till dessa material, utan också besitta den kompetens som krävs för att rådga om det bästa valet för din tillämpning, med hänsyn tagen till faktorer som dragstyrka, värmebeständighet och vikt. För projekt med fokus på lättvikt och strukturell integritet kan ett samarbete med en specialist vara ovärderligt. När ditt projekt kräver precisionskonstruerade komponenter kanske du vill överväga anpassade aluminiumprofiler från en pålitlig partner som Shaoyi Metal Technology , som erbjuder en helhetslösning från prototypframställning till produktion inom ett strikt kvalitetssystem certifierat enligt IATF 16949.

Säkerställa kvalitet och tillverkningsbarhet: DFM och QC-milstolpar

Utöver den fysiska tillverkningen av en komponent skapar en ledande leverantör värde genom att säkerställa att designen är optimerad för produktion och uppfyller stränga kvalitetskrav. Här blir Design for Manufacturability (DFM) och en robust kvalitetskontrollprocess (QC) oumbörliga kriterier. Att bortse från dessa områden kan leda till prototyper som inte kan tillverkas ekonomiskt i stora serier eller delar som underkänt i verkliga testmiljöer, vilket orsakar betydande förseningar och kostnadsöverskridningar.

Design for Manufacturability (DFM) är en avgörande analys i ett tidigt skede där leverantören granskar din design för att identifiera potentiella tillverkningsutmaningar. Som framhålls i en checklista för prototypframställning av HLH Sheet Metal , genom att integrera DFM-riktlinjer från början kan problem som sprickbildning, dimensionsavvikelser eller onödig komplexitet som förhöjer kostnaderna förebyggas. En proaktiv leverantör kommer att lämna en DFM-rapport som föreslår modifieringar för att förbättra tillverkbarheten, till exempel genom att justera väggtjocklek, optimera utdragsvinklar eller förenkla geometrin utan att kompromissa med funktionen. Denna samarbetsinriktade återkopplingsloop är ett kännetecken för en verklig tillverkningspartner, inte bara ett tjänsteföretag.

En strukturerad kvalitetskontroll (QC) ger den nödvändiga verifieringen att delar uppfyller dina exakta specifikationer. Detta system bör inkludera flera kontrollpunkter eller milstolpar under hela produktionsprocessen. Viktiga QC-element är certifiering av inkommande material för att verifiera legerings- eller polymergrad, pågående inspektioner för att upptäcka avvikelser i tidigt skede samt en slutlig dimensionell och funktionell granskning innan leverans. För fordonsrelaterade tillämpningar måste denna process dokumenteras noggrant för att säkerställa spårbarhet och efterlevnad av branschstandarder.

Fordonspecifik efterlevnad och produktionsklarhet

Bilindustrin verkar under några av de strängaste kvalitets- och efterlevnadsstandarder som finns inom tillverkning. Ett allmänt prototypverkstad kan sakna den erfarenhet eller certifieringar som krävs för att möta dessa krav. Därför är det avgörande att utvärdera en leverantörs särskilda erfarenhet inom fordonssektorn och deras beredskap att skala upp från en enskild prototyp till en serieproduktionsfärdig process, till exempel Production Part Approval Process (PPAP).

En leverantörs bekantskap med fordonskrav är en betydande fördel. Erfarna partners förstår behovet av exakta toleranser, materialspårbarhet och den omfattande dokumentation som krävs av fordons-OEM:er. Enligt en översikt av tillverkningschecklistor av Falcony , är en leverantörsgranskningschecklista en nyckelåtgärd för att minska risker i leveranskedjan och upprätthålla kvalitetsstandarder. Undersök deras erfarenhet av samarbete med fordonskunder och deras förståelse för standarder som IATF 16949, vilket styr kvalitetsledningssystem för fordonsleverantörer. Denna erfarenhet säkerställer att de talar samma språk och kan förutse den omfattande validering som krävs för komponenter som används i fordon.

Dessutom bör man ta hänsyn till leverantörens förmåga att stödja hela livscykeln för ditt projekt. Även om det omedelbara behovet är en prototyp är målet ofta lågvolymproduktion eller massproduktion. En leverantör som kan överlåta denna klyfta erbjuder stor värde. De kan använda prototypfasen för att förbättra verktyg, optimera produktionsarbetsflöden och förbereda den nödvändiga dokumentationen för en smidig övergång. Denna långsiktighet förhindrar den kostsamma och tidskrävande processen att hitta en ny tillverkningspartner och validera den på nytt när det är dags att skala upp.

Den kompletta checklisten för prototypleverantörer inom fordonsindustrin

För att systematiskt utvärdera och välja rätt samarbetspartner, använd denna omfattande checklist. Den sammanfattar de viktigaste kriterierna i konkreta frågor som hjälper dig att genomföra en noggrann och konsekvent bedömning av varje potentiell leverantör.

| Utvecklingskriterium | Viktiga frågor att ställa till leverantören | Betydelse inom fordonsindustrin |

|---|---|---|

| Tekniska kapabiliteter |

|

Ser till att leverantören kan tillverka delar med den precision, ytkvalitet och mekaniska egenskaper som krävs för funktionsprovning. |

| Materiell expertis |

|

Avgörande för att verifiera prestanda under verkliga förhållanden som värme, vibration och kemisk påverkan. |

| Design för tillverkning (dfm) |

|

Minskar produktionskostnader, förkortar ledtider och förhindrar kostsamma designfel innan verktyg tillverkas. |

| Kvalitetskontroll & Inspektion |

|

Garanterar att delar uppfyller stränga krav på dimensioner och funktion, vilket säkerställer säkerhet och tillförlitlighet. |

| Bilindustrinerfarenhet |

|

Indikerar en förståelse för branschens höga standarder vad gäller dokumentation, spårbarhet och kvalitet. |

| Projektledning och support |

|

Säkerställer tydlig kommunikation, responsivitet och flexibilitet, vilket är avgörande för snabbt arbetande utvecklingscykler. |

| Skalbarhet till produktion |

|

En samarbetspartner som kan skala sparar tid och resurser genom att eliminera behovet av att hitta och kvalificera en ny leverantör för produktion. |

Fatta ditt slutgiltiga leverantörsval

Att välja en leverantör för snabb prototypframställning för ett fordonsprojekt är ett strategiskt beslut som påverkar hela er produktutvecklingsprocess. Även om tekniska specifikationer är grundläggande, erbjuder den rätta parten också ovärderlig expertis inom tillverkningsbarhet, kvalitetssäkring och branschspecifika efterlevnader. Genom att använda en strukturerad checklista för att styra er utvärdering kan ni gå bortom enbart att jämföra offerter och istället bedöma en leverantörs förmåga att fungera som en verklig förlängning av er ingenjörsorganisation. Denna metodiska ansats säkerställer att ni väljer en partner som inte bara snabbt levererar kvalitetsdelar utan också bidrar till en smidigare och mer kostnadseffektiv väg till produktion.

Vanliga frågor

1. Vad är en rimlig leveranstid för en fordonsprototyp?

Genomloppstider kan variera avsevärt beroende på delens komplexitet, den valda tekniken och tillgängligheten av material. För många 3D-utskriftsprocesser kan leverantörer ofta leverera delar inom 2 till 7 dagar. För mer komplexa CNC-fräsade delar eller sådana som kräver specifik efterbehandling kan leveranstiden vara längre. Bekräfta alltid tidsramar med din leverantör från början.

2. Hur kan jag verifiera en leverantörs branscherfarenhet?

Det mest effektiva sättet att verifiera erfarenhet är att begära specifika fallstudier eller exempel på tidigare projekt inom fordonssektorn. Du kan också fråga om deras certifieringar, till exempel IATF 16949, vilket är specifikt för kvalitetsledning inom fordonsindustrin. Slutligen kan du begära kundrecensioner eller referenser för att få direkt insyn i deras prestationshistorik och pålitlighet.

3. Vad är skillnaden mellan en prototyp och en serieproduktionsklar del?

En prototyp används främst för att verifiera form, passform och funktion, och kan tillverkas med processer eller material som skiljer sig från det slutgiltiga produkten. En produktionklar del, såsom definierad inom en introduktionsprocess för ny produkt (NPI), tillverkas med exakt samma material, verktyg och kvalitetskontroller som kommer att användas för massproduktion. Målet med prototypfasen är att förbättra konstruktionen tills den är redo för denna övergång.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —