SPC och Cpk förklarat: Behärska processkapacitetskontroll

TL;DR

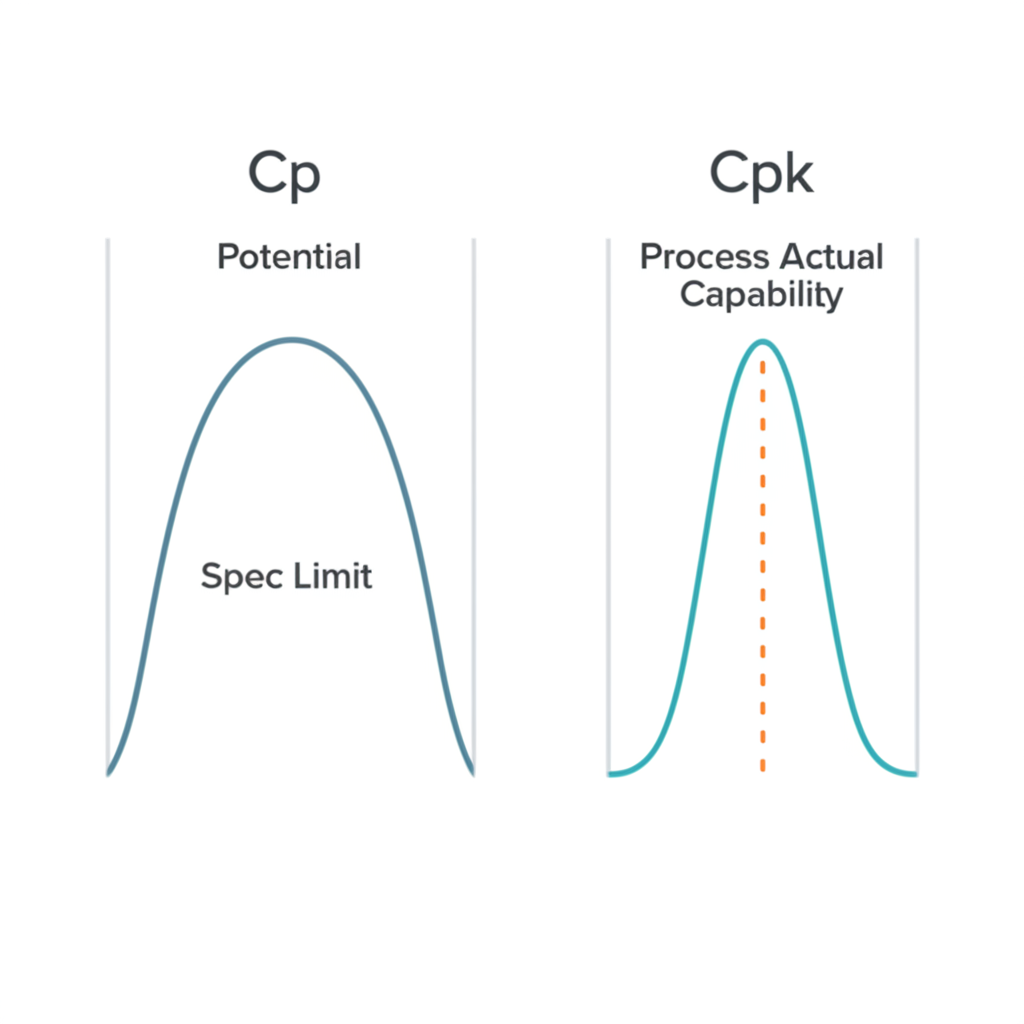

Statistisk processkontroll (SPC) är en metod för kvalitetskontroll som använder statistiska verktyg för att övervaka, styra och förbättra en process. Inom SPC är Cp och Cpk viktiga index som mäter en process förmåga att producera resultat inom fördefinierade specifikationsgränser. Cp mäter den potentiella kapaciteten under antagandet att processen är perfekt centrerad, medan Cpk ger en mer realistisk bild genom att ta hänsyn till hur centrerad processen faktiskt är.

Grundläggande kvalitetskontroll: Vad är statistisk processkontroll (SPC)?

Statistisk processtyrning (SPC) är en grundläggande metodik inom modern kvalitetsstyrning som använder statistiska tekniker för att övervaka och styra en process. Dess huvudsakliga mål är att säkerställa att processer fungerar med sin fulla potential för att producera överensstämmande produkter och tjänster. Genom att analysera data i realtid hjälper SPC tillverkare och serviceleverantörer att skilja på naturliga, inneboende processvariationer (vanliga orsaker) och variationer som har sitt ursprung i specifika, identifierbara problem (särskilda orsaker).

Betydelsen av SPC ligger i dess proaktiva tillvägagångssätt för kvalitet. Istället för att undersöka färdiga produkter och kassera defekta – en reaktiv och kostsam metod – fokuserar SPC på att kontrollera själva processen. Detta förhindrar från början att fel uppstår, vilket leder till betydande minskningar av slöseri, spill och ombearbetning. Enligt information från Boyd Corporation , är ett centralt syfte med SPC att identifiera och skilja åt naturliga orsaker till variation från särskilda orsaker som kan kontrolleras eller elimineras, vilket förbättrar både noggrannhet och precision. Denna prediktiva förmåga gör det möjligt för organisationer att optimera produktionsomgångar och material, och därigenom effektivt skapa fler högkvalitativa produkter.

Inom den omfattande ramen för SPC används en uppsättning kraftfulla verktyg, kallade processkapabilitetsindex, för att kvantifiera prestanda. Dessa index ger ett objektivt sätt att utvärdera hur väl en process uppfyller sina specifikationsgränser, vilka definieras av kundkrav. De mest grundläggande av dessa är processkapabilitetsindexet (Cp) och processkapabilitetsindexet (Cpk). Dessa mått omvandlar komplexa processdata till ett enda begripligt tal, vilket ger en tydlig överblick över processens hälsa och lägger grunden för riktade förbättringar.

Att definiera processkapabilitet: Cp förklarat

Processkapabilitetsindex (Cp) är ett enkelt mått som mäter förmågan potentiella hos en process att uppfylla sina specifikationer. Det besvarar en enkel fråga: om processen vore perfekt centrerad mellan sina övre och undre specifikationsgränser, skulle dess naturliga variation passa inom dessa gränser? Cp beräknas genom att jämföra den totala bredden på specifikationen (kundens röst) med processens naturliga variation eller spridning (processens röst).

En användbar analogi är att parkera en bil i en garage. Bredden på garagedörren representerar specifikationsgränserna (övre specifikationsgräns, USL, och undre specifikationsgräns, LSL), och bredden på bilen representerar processspridningen. Cp-indexet talar om ifall bilen är tillräckligt smal för att passa genom garagedörren, utan att ta hänsyn till om föraren är centrerad i öppningen. Ett högt Cp-värde innebär att bilen är mycket smalare än garaget, vilket indikerar att processen har liten variation och ett högt potentiellt att producera konforma delar.

Cp ensamt kan dock vara missvisande eftersom det helt ignorerar processmedelvärdet. En process kan ha ett utmärkt Cp-värde, vilket tyder på att variationen är liten, men om medelvärdet är förskjutet långt åt sidan kommer den ändå att producera många defekter. Som påpekats av PresentationEZE , att enbart använda Cp kan vara vilseledande, men det ger en bra indikation på processens potentiella bästa prestanda. Därför bör Cp användas som en startpunkt och alltid i kombination med sitt mer informativa motstycke, Cpk.

Att ta hänsyn till verkligheten: Förklaring av Cpk

Prestanda hos en process genom att ta hänsyn till dess centrering. Cpk utvärderar hur nära processmedelvärdet är de specifikationsgränser som angetts, vilket ger en mycket mer realistisk bedömning av kapaciteten. Den justerar i praktiken Cp-värdet för eventuella förskjutningar från centrum i processfördelningen. Detta gör Cpk till ett avgörande verktyg för att förstå kvaliteten i den faktiska produktionen. verksam prestanda hos en process genom att ta hänsyn till dess centrering. Cpk utvärderar hur nära processmedelvärdet är de specifikationsgränser som angetts, vilket ger en mycket mer realistisk bedömning av kapaciteten. Den justerar i praktiken Cp-värdet för eventuella förskjutningar från centrum i processfördelningen. Detta gör Cpk till ett avgörande verktyg för att förstå kvaliteten i den faktiska produktionen.

Återgående till bil- och garageliknelsen, så anger Cpk inte bara om bilen är tillräckligt smal för att få plats (som Cp), utan också om föraren har centrerat den korrekt för att undvika att skrapa i kanterna. Om bilen är perfekt centrerad kommer Cp- och Cpk-värdena att vara lika. Om däremot bilen körs närmare ena sidan av garagedörren blir Cpk-värdet lägre än Cp, vilket visar ökad risk för defekter (att skrapa väggen). Cpk beräknas genom att mäta avståndet från processmedelvärdet till det närmaste specifikationsgränsvärdet och representerar därmed värsta tänkbara scenario.

Termen Cpk står för processkapacitetsindex, där 'k' ofta betraktas som en faktor som representerar processens centreringsgrad. Den kvantifierar hur mycket processmedelvärdet har avvikit från den ideala mittpunkten mellan specifikationsgränserna. Eftersom den ger en mer komplett bild har Cpk blivit ett av de mest använda måtten i kvalitetskontroll. Den besvarar den avgörande frågan: är processen både konsekvent (låg variation) och riktad mot målet (bra centrerad)?

Praktisk tillämpning: Hur man tolkar Cp- och Cpk-värden

Att översätta Cp- och Cpk-värden till åtgärdstagna insikter är det slutgiltiga målet med processkapacitetsanalys. Dessa siffror är inte bara abstrakta statistiska data; de är direkta indikatorer på processens hälsa och risk. En process måste vara stabil och i ett tillstånd av statistisk kontroll innan dessa index kan tolkas tillförlitligt. När stabilitet bekräftats fungerar specifika värdeintervall som branschstandardiserade referenspunkter för prestanda.

Att förstå dessa referensvärden hjälper organisationer att prioritera förbättringsåtgärder och effektivt hantera kvalitetsrisker. Här är en uppdelning av vanliga Cpk-värden och deras praktiska betydelser:

- Cpk < 1,00: Processen är inte kapabel. Processspridningen är bredare än specifikationsgränserna, eller så är den så pass excentrerad att den producerar icke överensstämmande delar. Denna situation kräver omedelbar utredning och korrigerande åtgärd.

- Cpk = 1,00: Processen är knappt kapabel. Det innebär att processvariationen precis ryms inom specifikationsbredden, vilket lämnar ingen marginal för fel. Alla mindre förskjutningar i processmedelvärdet kommer att leda till defekter. Denna prestandanivå anses ofta vara oacceptabel.

- Cpk mellan 1,00 och 1,33: Processen anses vara något kapabel men kräver sträng kontroll och övervakning. Även om det kan vara acceptabelt för vissa tillämpningar finns fortfarande en betydande risk att producera defekter.

- Cpk ≥ 1,33: Processen är kapabel. Detta är ett gemensamt minimikrav för många branscher och indikerar en sund buffert mellan processutgången och specifikationsgränserna. Hos Boyd är en Cpk på 1,33 eller högre ett vanligt mål för deras injektionsgjutningskunder.

- Cpk ≥ 1,67: Processen har utmärkt kapacitet. Denna nivå krävs ofta för kritiska kvalitetskarakteristiker, särskilt inom industrier som fordons- eller flygindustrin där säkerhet är av största vikt. Att nå denna nivå minskar risken för defekter avsevärt.

För industrier med höga kvalitetskrav, såsom fordonstillverkning, är det inte förhandlingsbart att uppnå en hög Cpk. Leverantörer inom denna sektor måste visa på en robust processkontroll för att uppfylla standarder som IATF 16949. Till exempel företag som tillhandahåller specialiserade tjänster som smyckning efter förfrågan från Shaoyi Metal Technology de är beroende av sådana strikta kvalitetskontrollmetoder för att säkerställa att varje komponent uppfyller exakta specifikationer, från små partier till massproduktion.

Ett bredare perspektiv: Förståelse av Pp och Ppk

Medan Cp och Cpk är viktiga för att förstå en process potentiella kapacitet baserat på kortfristiga data, erbjuder ett annat par indexPp och Ppk en bild av långsiktig, övergripande prestanda. Den viktigaste skillnaden ligger i hur processvariationen (standardavvikelsen) beräknas. Cp och Cpk använder variationen "inom undergruppen", som återspeglar en process naturliga, kortsiktiga möjligheter. Pp och Ppk använder däremot variationen "överlag", som tar upp alla processfluktuationer under en längre period, inklusive skift och drift mellan undergrupper.

I huvudsak förutsäger Cp och Cpk framtida kapacitet, förutsatt att processen förblir stabil. Pp och Ppk utvärderar historisk prestanda och svarar på frågan "Hur har processen faktiskt fungerat över tid?" I en helt stabil process kommer värdena för Cpk och Ppk att vara mycket nära. Om en process är instabil och förändras kommer Ppk-värdet dock att vara betydligt lägre än Cpk, vilket indikerar att den långsiktiga prestandan inte uppfyllde sin kortfristiga potential. Denna skillnad mellan de två indexen är ett kraftfullt diagnostiskt verktyg för att identifiera speciella orsakvariationer som kan påverka processen över tid.

Tänk på det så här: Cpk är som en ögonblicksbild av en sprinters topphastighet, medan Ppk är deras genomsnittliga hastighet under ett helt maratonlopp. Båda mätvärdena är värdefulla, men de berättar olika historier. Cpk används för att kvalificera en process och bedöma dess potential, medan Ppk används för att verifiera dess långsiktiga, verkliga prestanda.

Vanliga frågor

1. Vad är SPC och Cpk?

Statistisk processkontroll (SPC) är en bred kvalitetskontrollmetod som använder statistiska verktyg för att övervaka och hantera en process. Cpk, eller Process Capability Index, är en specifik mätning inom SPC som mäter hur bra en process kan producera utgång inom sina specifikationsgränser, samtidigt som den redovisar hur centrerad processen är. Ett Cpk-värde på 1,33 eller högre anses generellt sett vara kapabelt.

2. För att Vad står Cpk för i SPC?

Cpk står för Process Capability Index. Det är en förbättring av Cp-index, som endast mäter potentiell kapacitet (spridning). K i Cpk är en faktor som förklarar processmedans centrering i förhållande till specifikationsgränserna. Det ger ett mer realistiskt mått på en process förmåga att konsekvent producera delar som uppfyller kundernas krav.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —