Servopressteknologi för bilstansning: Behärsk AHSS

TL;DR

Servopressteknologi för bilstansning representerar en grundläggande förändring från mekaniska system med fast hastighet till helt programmerbara, kraftfulla formningslösningar. Genom att koppla loss släphastigheten från motorns varv, möjliggör servopressar för ingenjörer att optimera hastigheten vid Nedersta dödpunkten (BDC) , vilket möjliggör exakt formning av Avancerade höghållfasta stål (AHSS) och aluminium utan sprickbildning. Denna teknik ger 30–50 % högre produktivitet genom pendelrörelsesprofiler, förlänger verktygslivslängd genom minskning av chockbelastning vid genomslag och minskar energiförbrukningen med upp till 70 % jämfört med hydrauliska system. För biltillverkare är det den definitiva lösningen för att balansera lättviktskrav med effektiv massproduktion.

Kärnan i konstruktionen: Hur servoteknologin omdefinierar stansning

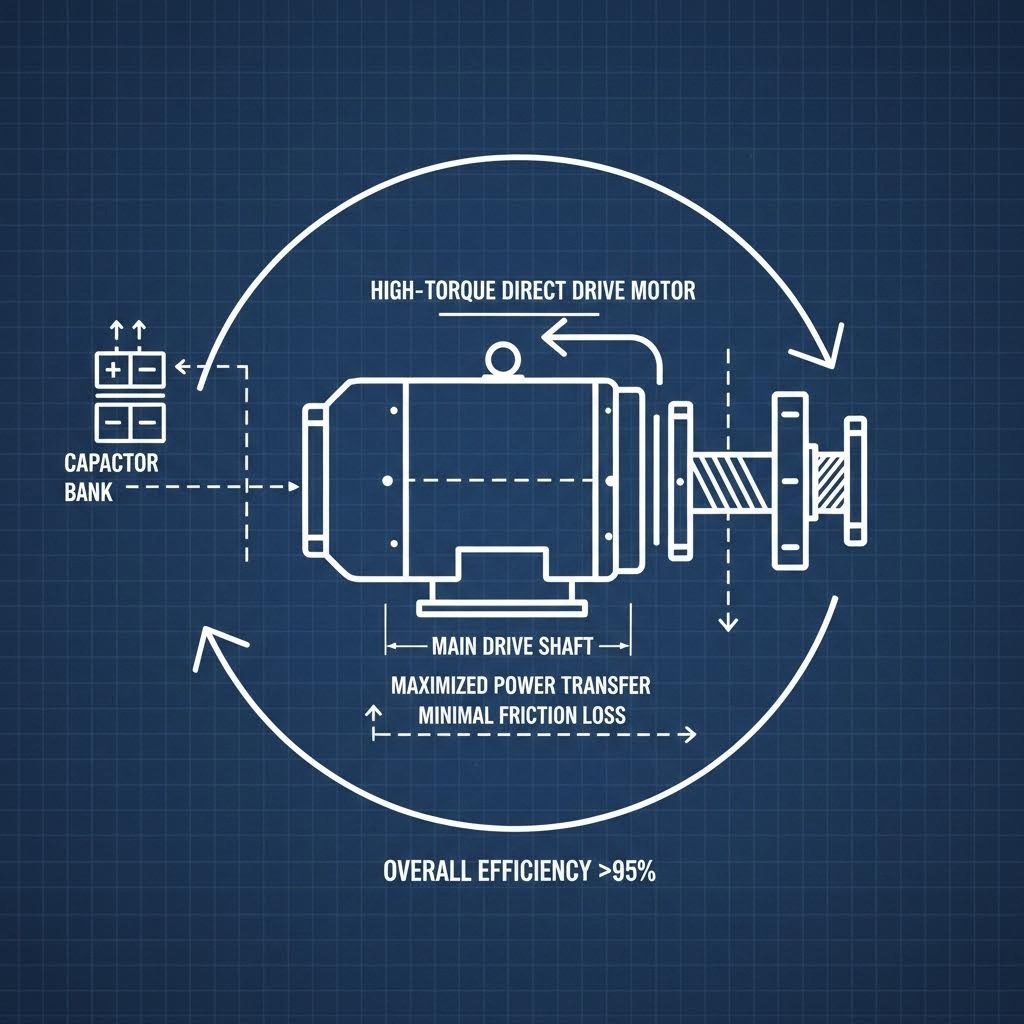

För att förstå servopressars dominans inom modern bilindustriproduktion måste man skilja dem från traditionella mekaniska pressar med svänghjul och hydrauliska system med fluidkraft. Den centrala innovationen ligger i Direktkoppning mekanismen. Till skillnad från mekaniska pressar som lagrar energi i ett kontinuerligt roterande svänghjul och använder en koppling för att överföra kraft, använder en servopress en servomotor med högt vridmoment och låg varvtal direktkopplad till drivaxeln (eller via ett minimalt växelsystem). Denna arkitektur eliminerar kopplings- och bromsanordningen – historiskt sett de komponenter i en presslinje som krävt mest underhåll – och ger fullt vridmoment tillgängligt vid vilken punkt som helst i slaget.

Energihantering i dessa system är sofistikerad. Ledande tillverkare som AIDA och Schuler använder kondensatorbanker (ofta benämnda "energibesparings- och optimeringssystem") för att hantera de enorma effektoppstick som krävs under formslaget. Dessa kondensatorer lagrar energi under den del av cykeln då ingen formning sker och avger den omedelbart under slaget, vilket jämnar ut belastningen på anläggningens elnät. Detta återkopplade system möjliggör mikronnoggrannhet, eftersom motorpositionen kontinuerligt övervakas och korrigeras i realtid, vilket säkerställer konsekvent stänghöjd oavsett termisk expansion eller lastvariation.

För anläggningar som inte är redo att investera i helt nya presslinjer linjära servodrivor erbjuder en eftermonteringsväg. Enligt nyliga branschanalyser kan utbyte av hydraulcylindrar mot linjära servodrivningar minska antalet komponenter med upp till 80 %, vilket eliminerar hydraulaggregat (HPUs) och de associerade riskerna för oljeläckage och överhettning. Denna modulära metod gör att pressanvändare kan uppnå servonivå precision och renlighet – avgörande vid formning av känslig elektronik eller inredningskomponenter för fordon – utan kapitalutgifterna för en helt ny installation.

Lösa utmaningen med lättviktskonstruktion: AHSS och aluminiumtillämpningar

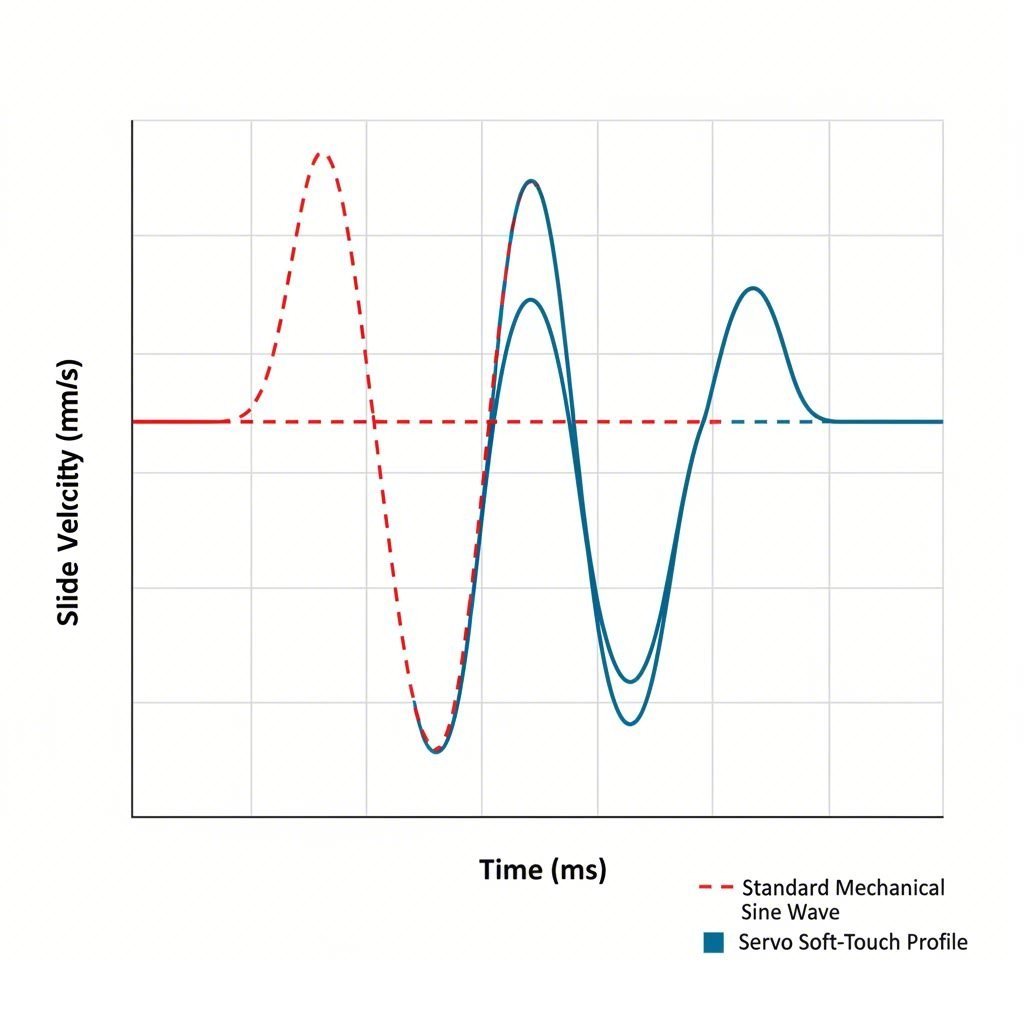

Övergången till elfordon (EV) har ökat efterfrågan på lättare fordon, vilket tvingar pressbranschen att arbeta med material som är kända för att vara svåra att forma: Avancerade högfasthetsstål (AHSS) och aluminiumlegeringar. Traditionella mekaniska pressar, som slår materialet med maximal hastighet nära BDC, orsakar ofta sprickbildning eller överdriven fjädring i dessa material. Servopressteknik löser detta fysikaliska problem genom att tillåta glidstycket att sakta in precis innan kontakt.

Genom att sänka glidhastigheten till krypande fart vid BDC får materialet chansen att deformeras plastiskt istället för att brista vid stötbelastning. Denna möjlighet till "uppehåll" minskar avsevärt återgång —benägenheten hos metall att återgå till sin ursprungliga form—och säkerställer tätare dimensionsmått. Dessutom hjälper kontrollen av utsläpp av tonnage till att minska snap-through (omvänd tonnage), den våldsamma chock som uppstår när materialet brister. Att minska snap-through skyddar pressramen och förlänger livslängden för dyra progressiva verktyg avsevärt.

Att tillverka dessa komplexa, lättviktiga geometrier kräver inte bara avancerad maskinutrustning utan också mycket kapabla tillverkningspartners. För fordonsaktörer som vill överbrida klyftan från snabb prototypframställning till högvolymstillverkning, Shaoyi Metal Technology erbjuder omfattande stansningslösningar. Genom att utnyttja IATF 16949-certifierad precision och presskapacitet upp till 600 ton levereras kritiska komponenter som reglagearmar och underredskonstruktioner enligt globala OEM-standarder, vilket säkerställer att de teoretiska fördelarna med servoteknik verkligen uppnås i faktiska produktionsdelar.

Behärskning av rörelseprofiler: Den 'hemliga ingrediensen' i servo

Den avgörande egenskapen hos servopressteknologi är möjligheten att utföra programmerbara rörelseprofiler till skillnad från den fasta sinusformade rörelsen hos en krankpress kan en servopress ändra sin hastighet och position hundratals gånger under en enda slaglängd. Ingenjörer använder dessa profiler för att rikta in sig på specifika formningsfel och optimera cykeltider.

- Pendelrörelse: Används främst för att öka slag per minut (SPM). Sliden rör sig fram och tillbaka över en kort sträcka utan att genomföra en hel 360-graders rotation, vilket eliminerar onödig rörelse. Detta kan öka produktionen med 50 % eller mer för grundna delar.

- Länkrörelse (Mjukrörning): Simulerar kinematiken hos en mekanisk länkdrivning men med större justerbarhet. Sliden saktar ner när den närmar sig arbetet, håller en långsam formslagshastighet och drar sedan tillbaka snabbt. Detta är ideal för djupdragningsapplikationer där det är kritiskt att bibehålla materialflödet.

- Dwell/Hållprofil: Sliden stannar helt vid BDC samtidigt som full tonnage bibehålls. Detta är väsentligt för värmepressning (tillåter delen att stelna i verktyget) eller i-verktygsprocesser som gängning eller komponentinsättning.

- Återslag/Prägprofil: Sliden utför flera slag vid BDC inom en och samma cykel för att fastställa slutgiltiga mått och eliminera återfjädring, effektivt ersättande sekundära operationer.

Att optimera dessa kurvor kräver en förändrad syn. I stället för att fråga "Hur snabbt kan vi köra?" måste ingenjörer fråga "Vad är den optimala hastigheten för denna specifika materialklass?" Genom att anpassa slagkurvan till materialets sträckgränsegenskaper kan pressare eliminera sekundära glödg- eller kalibreringssteg, vilket effektiviserar hela tillverkningsvärdeströmmen.

Ekonomisk analys: Energi, verktygslivslängd och avkastning på investering

Även om den initiala kapitalinvesteringen för en servopress är högre än för en mekanisk motsvarighet, drivs avkastningen på investeringen (ROI) av tre faktorer: energieffektivitet, verktygsmaintenance och genomströmning. Energi efter behov är en nyckelkomponent; till skillnad från hydraulpumpar som ständigt ligger i tomgång eller mekaniska svänghjul som kräver kontinuerlig energi för att bibehålla rörelsemängd, drar servomotorer avsevärd effekt endast vid rörelse. Branschdata visar att energiförbrukningen kan minska med 30 % till 70 %, en avgörande faktor när energikostnaderna stiger.

| Metriska | Mekanisk press | Hydraulisk tryckmaskin | Servopress |

|---|---|---|---|

| Energianvändning | Hög (rörelsemängd i svänghjul) | Hög (pump i tomgång) | Låg (på begäran) |

| Glidhastighet | Fast (sinusvåg) | Konstant | Fullt programmerbar |

| Underhåll | Hög (koppling/broms) | Hög (tätningar/olja) | Låg (minsta antal rörliga delar) |

| Formningsprecision | Moderat | Hög | Extremt hög (mikronivå) |

Utöver energi är påverkan på verktygslivslängd djupgående. Minskningen av stötar och vibrationer innebär att skärkanterna behåller sin skärpa längre, och formdelar utsätts för mindre trötthet. Referenser från stansare som Small Parts Inc. visar att underhåll av verktyg kan minska med upp till 50 % efter byte till servodrift. I kombination med ökad produktion från pendelrörelseslägen sjunker den totala kostnaden per del (CPP) ofta under nivån för konventionell stansning inom de första 18–24 månaderna av drift.

Framtidssäkring: Industri 4.0 och smart stansning

Servopressar är från grunden "smarta" maskiner, vilka utgör ankaret för Industri 4.0 initiativ i pressverkstaden. Eftersom drivsystemet är helt digitalt genererar det en mängd data—vridmoment, position, temperatur och vibration—som kan analyseras för prediktiv underhåll. Lastsignaturanalys gör att pressen kan upptäcka små variationer i material hårdhet eller smörjning innan en defekt del tillverkas, och automatiskt justerar släplagen för att kompensera.

Denna anslutning möjliggör skapandet av Digitala tvillingar där hela presslinjens simulering körs virtuellt innan någon fysisk verktyg någonsin tillverkas. Ingenjörer kan verifiera rörelseprofiler och interferenskurvor i programvara, vilket drastiskt minskar installationstider. När bilindustrin rör sig mot autonom tillverkning gör servopressens förmåga att självkorrigeras och integrera med fabriksomfattande ERP-system den till en framtidsäkrad investering för nästa generation av fordonstillverkning.

Vanliga frågor

1. Vad är skillnaden mellan en mekanisk press och en servopress?

Den främsta skillnaden ligger i drivmekanismen och styrningen. En mekanisk press använder en svänghjul, motor och kopplingsbromssystem för att lagra och frigöra energi, vilket resulterar i en fast släphastighet och slaglängd. En servopress använder en servomotor med högt vridmoment för att driva släpen direkt, vilket gör det möjligt att helt programmera slaglängder, variera släphastigheter och kunna stanna eller byta riktning vid valfri punkt i cykeln.

2. Hur förbättrar servopressteknik stansning av AHSS?

Servopresser förbättrar stansning av avancerat höghållfast stål (AHSS) genom att låta släpen sakta ned avsevärt precis före påverkan och under omformningsdelen av slaget. Detta minskar chockbelastningen på materialet och ger mer tid för plastisk deformation, vilket minimerar vanliga fel som sprickbildning och återfjädring som uppstår när AHSS formas i hög hastighet på traditionella pressar.

3. Kan en servopress ersätta en hydraulisk press?

Ja, i många tillämpningar. Servopressar erbjuder programmerbar hastighet och full tonnage genom hela slaget, vilket liknar hydrauliska pressar, men med avsevärt högre hastigheter, bättre energieffektivitet och större precision. Även om hydrauliska pressar fortfarande används för djupdragningsapplikationer som kräver extremt långa slag, ersätts de allt oftare av servopressar för bilstrukturdelen på grund av deras överlägsna cykeltider och renlighet.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —