Val av smörjmedel för bilstansning: En teknisk guide

TL;DR

Att välja det optimala smörjmedel för automotiv stansning är ett kritiskt ingenjörmässigt beslut som styrs av tre primära variabler: verktygsmaterial (särskilt Aluminium BIW jämfört med Högfaststål), appliceringsmetod (kontaktrullar jämfört med icke-kontaktsprutning) och efterföljande kompatibilitet. Modern bilproduktion föredrar ökad användning av klorfria lösbart olja eller varsmältteknologier för att hantera tribologiska krav från aluminiumlegeringar samtidigt som god svetsbarhet och miljööverensstämmelse säkerställs. För att förhindra fel som gallning eller hydrauliskt klibbningsproblem måste ingenjörer anpassa fluidets viskositet (<20 cSt för lätt stansning) till presshastigheter och materialets yttopografi. Det rätta val balanserar i slutänden friktionsminskning med enkel rengöring och hantering vid bortskaffning.

Kritiska urvalsfaktorer: Material- och processvariabler

Grunden för val av smörjmedel ligger i interaktionen mellan verktygsstyckets material och stanspressen. Olika metaller reagerar väsentligt olika på friktion och värme, vilket kräver olika kemiska sammansättningar. För fordonsapplikationer finns den skarpaste gränsen mellan aluminiumlegeringar och höghållfasta stål.

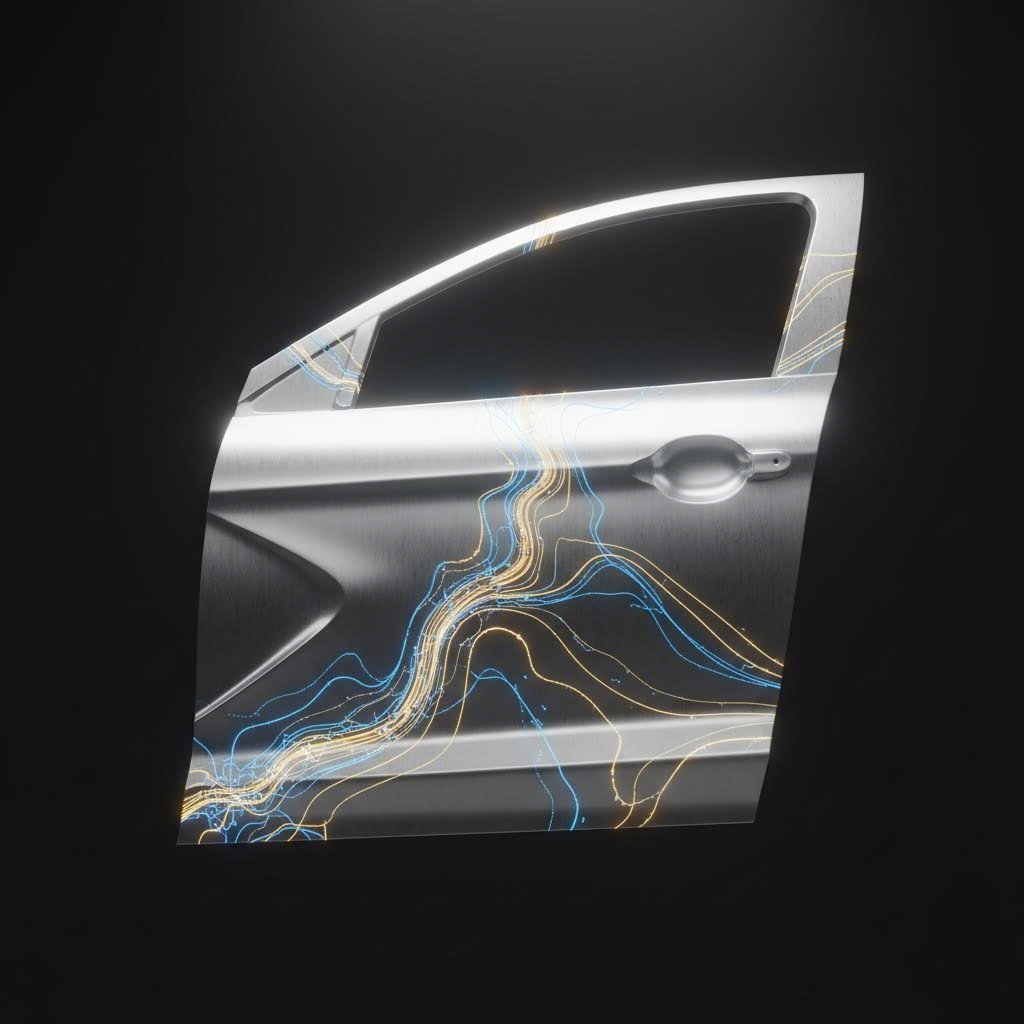

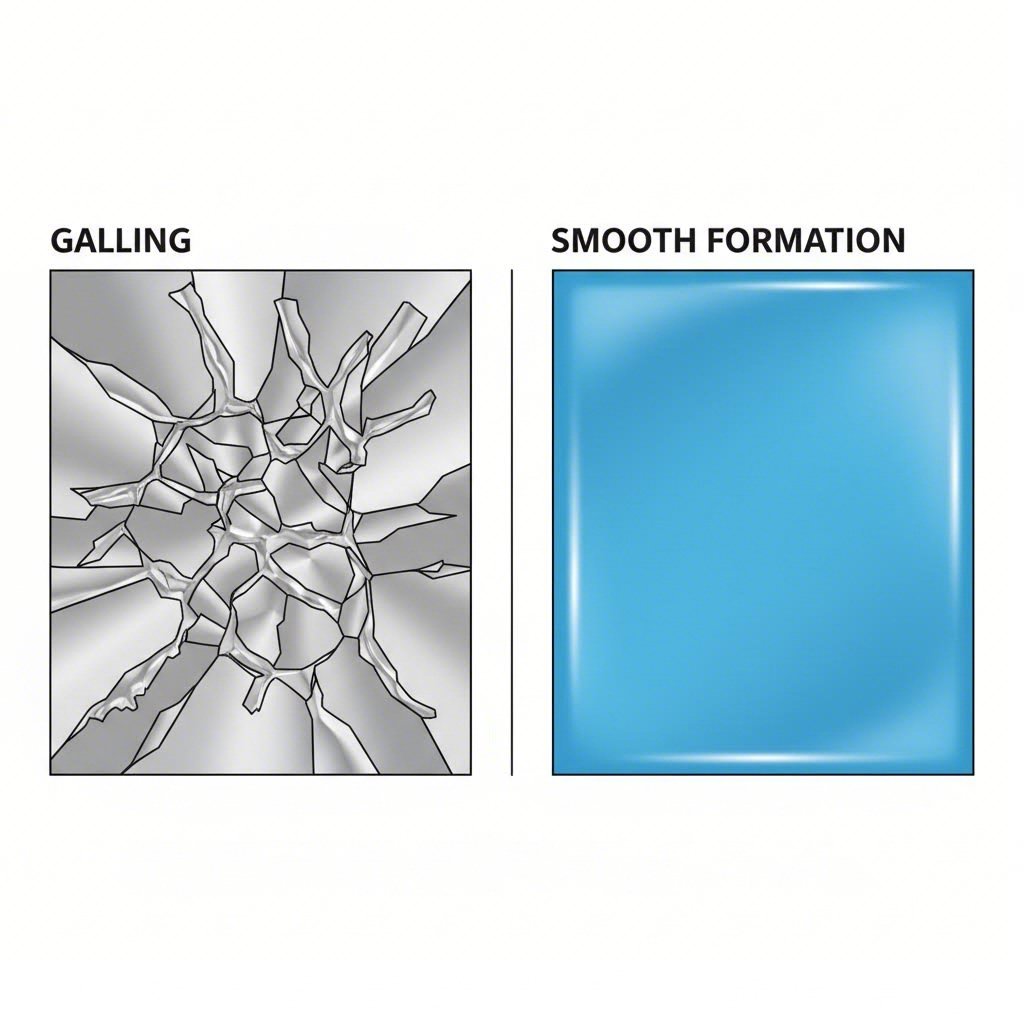

Aluminiumkarossdelar (BIW) använder vanligen legeringar från serie 5xxx och 6xxx, vilka är benägna att galla – ett fel där aluminium fastnar på verktygytan. För att bekämpa detta kräver smörjmedel starka gränsytans lubriceringsegenskaper. Även om raka oljor tidigare var standard har industrin övergått till klorfria lösliga oljor och emulsioner. Dessa fluida ger nödvändig barriärskydd utan den kraftiga rest som komplicerar efterföljande svetsning. Å andra sidan Höghållfasta stål (AHSS) genererar enorm värme och tryck och kräver ofta tillsatser för extremt tryck (EP) (som svavel eller fosfor) för att förhindra verktygsbrott.

Viskositet är en annan teknisk specifikation som inte kan försummats. Ett vanligt fel vid höghastighetsstansning är att välja en för tjock smörjmedel. Till exempel har standardmulelor ofta en viskositet på ungefär 40 cSt vid 40°C . Även om de är effektiva för korrosionsskydd under förvaring kan denna tjocklek orsaka en "hydraulisk verkan" vid stansning, där vätskan inte kan lämna formhålan tillräckligt snabbt, vilket förhindrar råmaterialet att anpassa sig till verktygsgeometrin. För precisionsformning föredras lättare viskositetsvätskor (ofta <20 cSt ) för att säkerställa korrekt metallflöde och förhindra att plåtarna fastnar samman på grund av ytspänning.

Produktionshastighet och volym dikterar också smörjmedlets prestanda. Högvarviga pressar genererar betydande friktionsvärme, vilket kräver en vätska med utmärkta kylegenskaper – vanligtvis vattenlösliga kylmedel. För tillverkare som hanterar komplexa leveranskedjor är samarbete med kompetenta tillverkningsspecialister ofta lika viktigt som själva kemin. Företag som Shaoyi Metal Technology utnyttjar IATF 16949-certifierade precisionsprocesser för att hantera dessa variabler, vilket säkerställer att oavsett om produktionen gäller snabba prototyper eller miljontals OEM-komponenter så förblir smörjmedlet och processparametrarna konsekventa.

Typer av smörjmedel: Kemisk jämförelse och prestanda

Att förstå de tillgängliga kemikategorierna är avgörande för att kunna göra ett välgrundat val. Bilpressbranschen väljer vanligtvis mellan fyra huvudkategorier, var och en med tydliga kompromisser vad gäller smörjverkan, kylning och tvättbarhet.

- Raka oljor: Detta är rena oljor utan vatteninnehåll. De erbjuder överlägsen smörjverkan och korrosionsskydd, vilket gör dem idealiska för kraftfull stansning av svåra ståldelar. De har dock dåliga kylningsegenskaper och lämnar kvar ett tjockt oljeresidu som är svårt att rengöra, ofta krävs lösningsmedelsbaserad avfettning.

- Vattenlösliga oljor (emulsioner): Detta är arbetshestarna i det moderna pressteknikrummet. Bestående av olja dispergerad i vatten erbjuder de en balanserad kombination av smörjverkan (från oljan) och kylning (från vattnet). De är lättare att rengöra än rena oljor och kompatibla med de flesta svetsningsprocesser. Nya klorfria formuleringar blir allt vanligare för att uppfylla miljökrav.

- Syntetiska: Dessa vätsker innehåller inget mineralolja och använder kemiska polymerer för smörjning. De är mycket rena, erbjuder utmärkt kylning och är transparenta, vilket gör att operatörer kan se delen under omformningen. Dock kan de vara dyrare och lämna hårda, lackartade rester om de inte underhålls ordentligt.

- Torrfilms- och hettsmältesmörjmedel: Avgörande för komplex aluminiumomformning, särskilt för djupdragningar. Hettsmältesmörjmedel appliceras vid mellen och är torra vid rumstemperatur (liknande vax), och aktiveras endast när friktionsvärmen från pressen mjukar dem. Detta ger exceptionell gränssmörjning utan röran av flytande oljor, även om det kräver specifika förrengöringssteg (ofta vid högre temperaturer) för att ta bort dem.

| Smörjmedelstyp | Bästa användning | Nyckelfördel | Huvudsaklig nackdel |

|---|---|---|---|

| Råolja | Tjockplåtstål, svåra dragningar | Maximal smörjning och verktygslivslängd | Svårt att rengöra; dålig kylning |

| Löslig olja | Allmän bilindustri, aluminium kaross | Balans mellan kylning och smörjning | Kräver biologisk underhållning |

| Andra produkter | Lätttillverkade, belagda metaller | Rent löpande; utmärkt kylning | Högre kostnad; klibbig restprodukt |

| Varmsmält/torr | Komplexa aluminiumförslutningar | Överlägsen formbarhet; ingen röra | Svår att ta bort; kräver värme |

Ansättningsstrategi: Kontakt- vs. kontaktlösa system

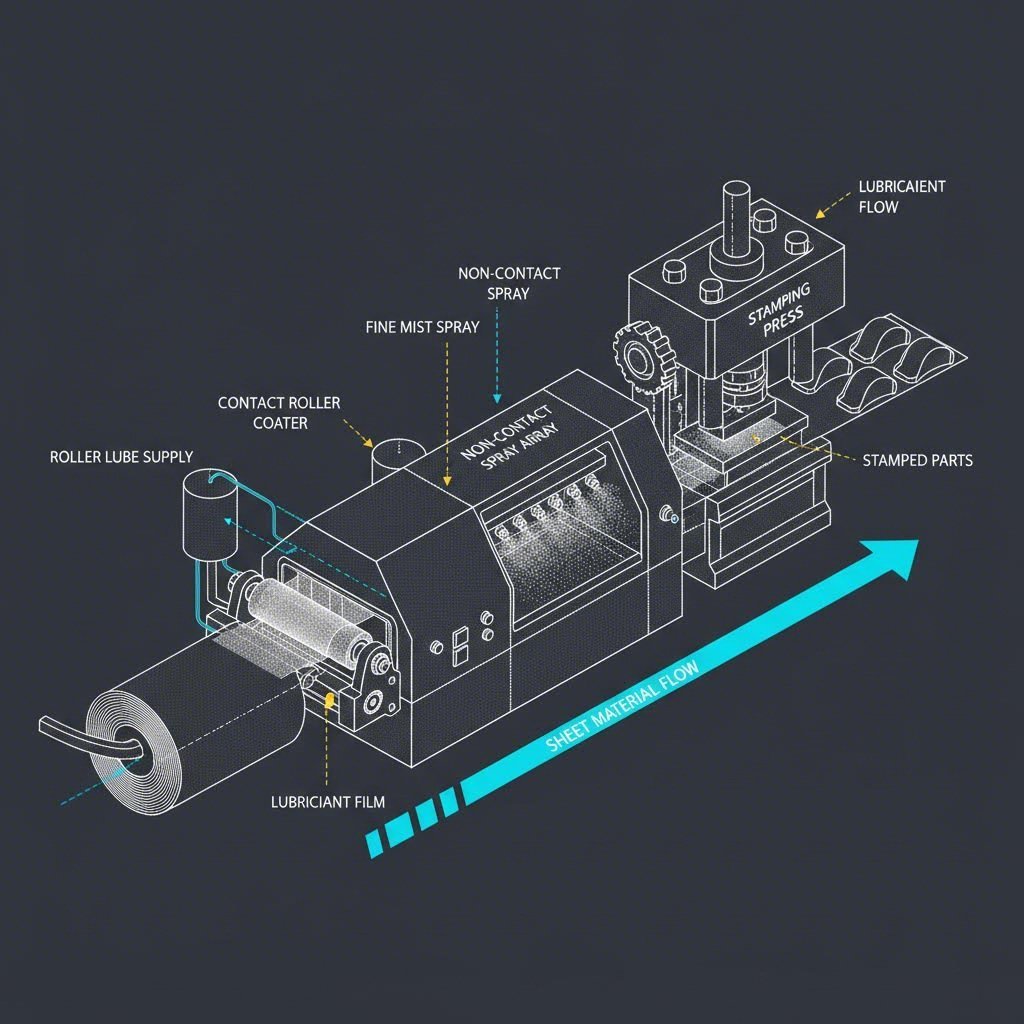

Även den perfekta kemiska formeln kommer att misslyckas om den appliceras felaktigt. Mantran för applicering är "rätt mängd, på rätt plats, vid rätt tillfälle". Inkonsekvent täckning leder till lokal verktygsslitage och sprickbildning i delar, medan överapplikation skapar säkerhetsrisker och slöseri.

Rullesträckare (Kontakt): Idealiska för platta utskärningar och rullmaterial, rörsystemen nuddar fysiskt metallens yta för att applicera en konsekvent och jämn film. De är mycket effektiva och minimerar bildandet av dimma, vilket håller verkstadsytan renare. Rullesträckare kräver vanligtvis 12 till 15 tum i linjeutrymme och är utmärkta för att säkerställa fullständig täckning av ytan. Dock kan de vara begränsade när man försöker smörja specifika problemområden på en komplext formad del.

Sprayssystem (Icke-kontakt): För komplexa geometrier eller när specifika formsidor behöver extra smörjning är sprayssystem överlägsna. Moderna luftfria eller elektrostatiska sprayssystem kan rikta sig mot exakta zoner utan att nudda metallen, vilket minskar risken för ytmarkeringar. Detta är kritiskt för klass A-bilytors ytor där visuell perfektion är obligatorisk. Utmaningen med sprayssystem är hanteringen av overspray; utan lämplig inneslutning och dimavskiljning kan de avsevärt försämra luftkvaliteten och slösa bort dyrgott fluid.

Efterbehandlingskompatibilitet: Rengöring och fogning

En stansningslubrikerings uppgift är inte avslutad när delen lämnar pressen. Den måste förbli kompatibel med efterföljande processer som svetsning, strukturell limning och målning. Inom bilindustrin är detta ofta den avgörande faktorn.

Svetsbarhet och limning: Strukturella limmedel används alltmer för att foga aluminiumdelar. Restprodukter av smörjmedel måste vara kompatibla med dessa limmedel, eller lätt rengörbara. Nyliga branschförändringar har lett till utvecklingen av blanktvättoljor speciellt framtagna för att förbättra limningshäftning vid användning av aluminium, vilket ersätter äldre stålorienterade oljor som påverkade fogarnas integritet.

Rengöring och HES: En lubrikerings rengörbarhet mäts utifrån hur lätt den kan tas bort i ett standardiserat alkaliskt bad. Raka oljor med tunga klorerade paraffiner är kända för att vara svåra att rengöra och innebär miljöproblem vid avfallshantering. Därför kräver många OEM:er klorfri vätskor för att undvika de höga kostnaderna som är förknippade med deponering av farligt avfall. För att verifiera kompatibilitet bör pressverk utföra en "fläcktest": låt ett provstyk i vätskan i 24 timmar för att kontrollera om det uppstår missfärgning eller angrepp, vilket kan signalera potentiella problem med färgbihäftning senare.

Testning och validering: säkerställ prestanda

Innan man väljer en smörjmedel för en hel produktionsserie krävs noggranna tester för att verifiera tribologisk prestanda. Att enbart lita på datablad är otillräckligt för kritiska fordonskomponenter.

- Dragprovning i form av koppar En standardmetod där en punsch drar en kopp från en platt blank tills brott inträffar. Den mäter smörjmedlets förmåga att underlätta metallflöde under dragpåverkan.

- Vrid-kompressionstest: Utvärderar smörjmedlets filmstyrka under rotation och tryck, vilket simulerar friktionen vid djupdragning.

- 4-kulor-slitageprovning: Används främst för att mäta en vätskas egenskaper vid extrema tryck (EP), vilket indikerar hur väl den skyddar verktyg under höga belastningar.

När man går från laboratoriet till produktionen innebär det en provproduktion. Ingenjörer bör övervaka företeelserna "hydraulisk klibbning" (där delar fastnar i verktyget på grund av för mycket vätska) och "galling" (aluminiumansamling på verktyget). En lyckad validering innebär att smörjmedlet klarar alla tre kraven: det formar delen inom toleransen, det sköljs bort i den befintliga rengöringslinjen och det möjliggör felfri svetsning och målning.

Sammanfattning: Fatta det slutgiltiga beslutet

Att välja rätt smörjmedel för fordonsstämpling är en balans mellan tribologi och processteknik. Det kräver en helhetssyn som beaktar materialens egenskaper (Al vs. stål), tillämpningssystemets precision och de strikta kraven på nedströmsanläggning. Genom att prioritera klorfria kemikalier och matcha viskositeten med pressdynamik kan tillverkare optimera både delkvaliteten och driftseffektiviteten.

Vanliga frågor

1. Är smörjmedel nödvändigt för alla typer av metallstämpling?

Ja, i stort sett alla metallstämplingsprocesser krävs någon form av smörjning för att minska friktionen, avlägsna värmen och skydda verktyget. Även vid "torr" stämpling används ofta en förtillämpad mälolja eller ett specialiserat smörjmedel. Att köra utan smörjmedel leder vanligtvis till snabbt verktygsskador, delar som skärs och katastrofalt fel, särskilt med material som aluminium eller höghållfritt stål.

2. För att Vilken typ av smörjmedel är bäst för aluminiumbilar?

För aluminium-body-in-white (BIW) delar, är industrin standarden rör sig mot klorfria lösliga oljor eller smörjmedel som smälter varmt. Dessa ger den nödvändiga gränssmjölning för att förhindra gallning samtidigt som de är lättare att rengöra och mer miljövänliga än traditionella tunga raka oljor. Hot-melt-alternativ är särskilt effektiva för djupdrappning.

3. För att Hur påverkar smörjningsmedlets viskositet stämpelkvaliteten?

Viskositeten styr filmens tjocklek. Om viskositeten är för hög (> 40 cSt) kan den orsaka en "hydraulisk effekt", vilket hindrar att metallen helt bildas i formmetallen och orsakar mångfaldiga felaktigheter. Om viskositeten är för låg kan filmen däremot brytas ner under tryck, vilket leder till metall-mot-metall-kontakt och skärning. Oljor med låg viskositet (< 20 cSt) föredras ofta för höghastighets precisionsstämpling.

4. För att Vad är skillnaden mellan ren olja och vattenlösliga stämpelvätskor?

Straightoljor är 100% oljebaserade och ger maximal smörjkraft vid svåra operationer, men är svåra att rengöra och ger dålig kylning. Vattenlösliga vätskor (emulsioner) innehåller vatten, vilket ger utmärkt kylning och lättare tvättbarhet, vilket gör dem idealiska för höghastighetsoperationer där värmeproduktion är ett problem. Vattenlösliga vätskor är i allmänhet mer kompatibla med nedströms svetsnings- och målarprocesser.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —