Den verkliga avkastningen på anpassade extruderingsverktyg för massproduktion

Den verkliga avkastningen på anpassade extruderingsverktyg för massproduktion

TL;DR

Avkastningen på investeringen (ROI) för anpassade extruderingsverktyg vid produktion i stora volymer är exceptionellt stark tack vare en måttlig initial verktygskostnad som fördelas över ett stort antal delar. Med verktygskostnader som ofta ligger mellan 300 och över 2 000 USD blir kostnaden per enhet minimal i storproduktion. Detta gör anpassad extrusion till en mycket ekonomisk tillverkningsmetod för att skapa komplexa och exakta profiler jämfört med processer med dyrare verktyg, såsom tryckgjutning.

Att bryta ner den initiala investeringen: En uppdelning av kostnader för anpassade extruderingsverktyg

Innan man beräknar avkastningen på lång sikt är det viktigt att förstå den initiala investeringen i verktyg. Till skillnad från andra tillverkningsprocesser, där verktygskostnader kan utgöra en betydande ekonomisk barriär, är kostnaden för anpassade extruderingsverktyg i aluminium relativt låg. Denna prisvärdhet är en huvudsaklig orsak till deras fördelaktiga avkastning på investeringen, särskilt vid stora volymer. Den initiala kostnaden för ett verktyg är en engångskostnad som, när den sprids över tusentals eller miljontals enheter, har en försumbar inverkan på slutliga delpriset.

Kostnaden för ett extruderingsverktyg är inte en fast summa utan varierar beroende på flera viktiga design- och tillverkningsfaktorer. Enligt en analys av Ya Ji Aluminum , kan kostnader delas upp efter komplexitet. En enkel solid stans kan kosta mellan 300 och 800 USD, medan en mer avancerad hålprofilstans kan ligga mellan 800 och 2 000 USD. För mycket komplexa profiler med flera hålrum eller mycket stora sektioner kan investeringen överstiga 2 000 USD. Dessa siffror är betydligt lägre än verktygskostnaderna för alternativ som sändverk, vilka kan kosta över 25 000 USD, enligt American Douglas Metals .

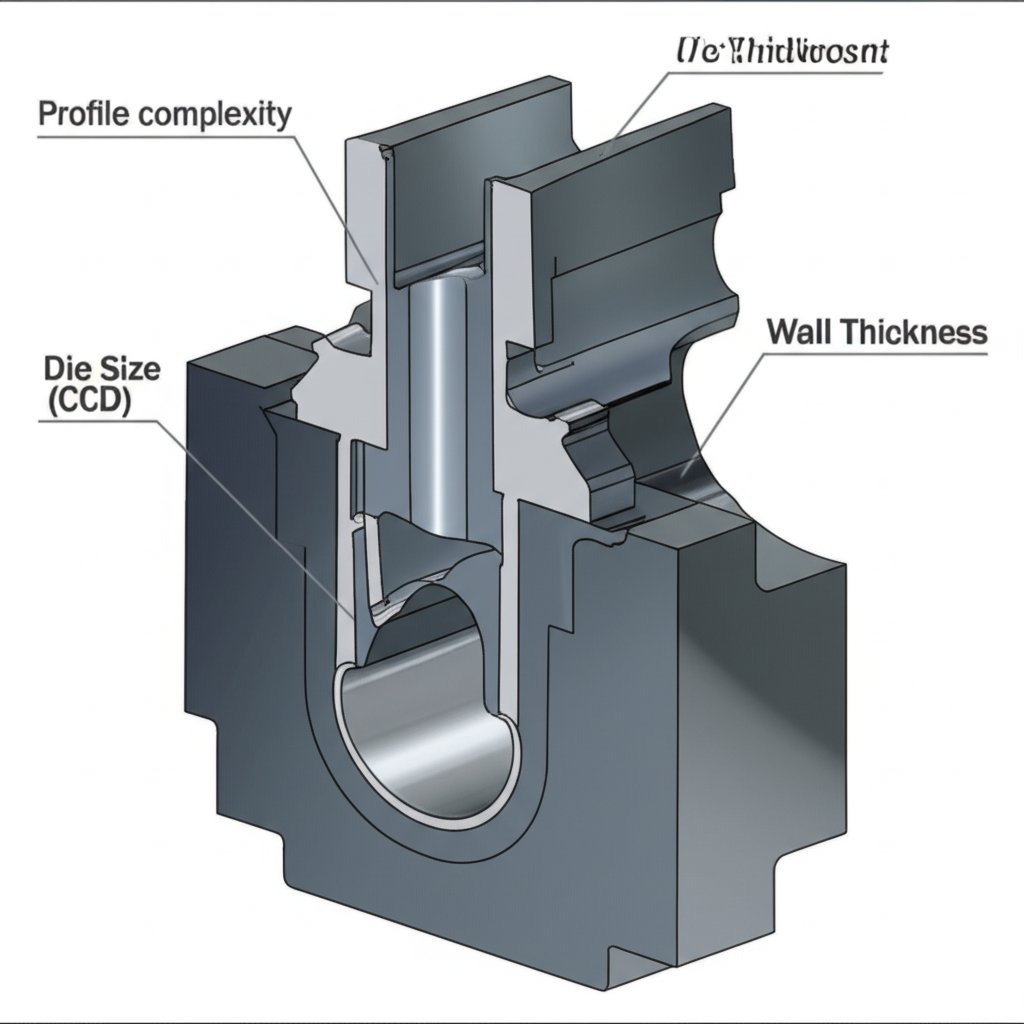

Flertalet avgörande faktorer påverkar direkt denna initiala kostnad. Den främsta orsaken är profilens komplexitet. En enkel, symmetrisk form är lättare att bearbeta och kräver mindre stål än en komplex, asymmetrisk profil med inre hålrum. Andra viktiga variabler inkluderar:

- Stansstorlek: Mäts med omkretsens cirkeldiameter (CCD), vilket är den minsta cirkel som profils tvärsnitt kan passa inom. En större CCD kräver en större och dyrare stansblock.

- Toleranser: Strängare dimensionstoleranser kräver mer exakt bearbetning och omfattande kvalitetskontroller, vilket ökar kostnaden.

- Verktygsmaterial: De flesta verktyg är tillverkade av verktygsstål H13, men vid tillämpningar med hög nötkänslighet kan det krävas högre klassmaterial eller beläggningar, vilket ökar priset.

- Antal håligheter: För små profiler som tillverkas i mycket stora volymer kan ett flerhålighetsverktyg pressa ut flera delar samtidigt. Även om den initiala kostnaden är högre minskar det dramatiskt produktionskostnaden per del.

Avkastningen: Hur anpassade verktyg driver avkastning på investeringen vid tillverkning i stora serier

Kärnan i avkastningsberäkningen ligger i avskrivningen. Den initiala verktygskostnaden, även om den är viktig, är en fast kostnad. Vid tillverkning i stora serier fördelas denna kostnad över hela produktionsserien. Till exempel, ett verktyg som kostar 1 500 USD och används för att tillverka 100 000 fot profil lägger endast till 0,015 USD per fot i kostnaden. När produktionsvolymen ökar närmar sig verktygskostnaden per enhet noll, vilket gör att råmaterial och extrusionstid blir de dominerande kostnaderna. Detta är grunden till varför anpassad extrusion är så kraftfull vid massproduktion.

Utöver enkel kostnadsamortering genererar specialverktyg avkastning genom betydande ingenjörs- och driftsfördelar. Extrusionsprocessen möjliggör tillverkning av mycket komplexa tvärsnitt som kan integrera flera funktioner i en enda komponent. Denna förmåga kan eliminera behovet av sekundära bearbetnings-, svets- eller monteringsoperationer. Till exempel kan detaljer som skruvfästen, kylflänsar och klämningsfogar byggas direkt in i profilen, vilket minskar både arbetskostnader och antalet delar i en färdig montering.

Dessutom bidrar anpassade extrusioner till avkastning genom att optimera materialanvändningen. Ingenjörer kan designa profiler som placerar metall endast där den är strukturellt nödvändig, vilket skapar lättviktiga men starka komponenter. Detta är en tydlig fördel jämfört med subtraktiva tillverkningsmetoder som utgår från en solid block av material och genererar betydande spill. Effektiviteten i själva extrusionsprocessen, ofta mätt i dess "utbyte" – mängden färdig produkt i förhållande till använt råmaterial – är naturligt hög, vilket minimerar spill och maximerar värdet som utvinnas från råaluminiumbilleten.

Strategisk design och planering: Genomförbara tips för att maximera avkastning

Att uppnå maximal möjlig avkastning på kundanpassade extruderingsverktyg är inte självklart; det kräver genomtänkt design och strategisk planering. Ingenjörer och designers kan vidta flera konkreta åtgärder för att optimera sina profiler vad gäller både kostnadseffektivitet och prestanda. Genom att fokusera på design för tillverkbarhet (DFM) kan team minska initiala verktygskostnader och förbättra produktionshastigheter, vilket ytterligare förbättrar den ekonomiska avkastningen.

En av de mest effektiva strategierna är att bibehålla enhetlig väggtjocklek genom hela profilen. Drastiska variationer i tjocklek kan orsaka ojämn kylning och problem med materialflöde, vilket leder till dimensionsobeständighet. Enligt en designguide från Gabrian framhåller att symmetriska former är enklare och billigare att extrudera eftersom de möjliggör balanserat tryck på verktyget. Där tjockleksförändringar är nödvändiga bör de ske gradvis, med mjuka övergångar och avrundade hörn istället för hårda vinklar, vilket kan skapa spänningspunkter både i delen och i verktyget.

En annan viktig tip är att undvika onödigt stränga toleranser. Att ange toleranser som är strängare än vad tillämpningen kräver kan avsevärt öka formens komplexitet och kostnad. Konstruktörer bör också överväga att dela upp en alltför komplex profil i två eller flera enklare, sammanhängande delar. Även om detta kan verka motsägelsefullt, är två enkla verktyg ofta billigare och snabbare att tillverka än ett extremt invecklat verktyg. För projekt med krävande krav, till exempel inom bilindustrin, kan ett samarbete med en specialist vara ovärderligt. För fordonsprojekt som kräver precisionskonstruerade komponenter, överväg anpassade aluminiumprofiler från en pålitlig samarbetspartner. Shaoyi Metal Technology erbjuder en omfattande helhetslösning , från snabb prototypframställning till fullskalig produktion enligt ett strikt kvalitetssystem certifierat enligt IATF 16949, vilket hjälper till att effektivisera tillverkningen och säkerställa att specifikationer uppfylls på ett effektivt sätt.

Göra affärsfallet för anpassade profiler

Slutligen är affärsfallet för att investera i specialanpassade extruderingsverktyg för högvolymproduktion övertygande. Kombinationen av en låg initial investering i verktyg, dramatisk kostnadsminskning per enhet genom avskrivning och betydande möjligheter till delkoncentration och viktminskning skapar en stark avkastning på investeringen. Genom att tillämpa strategiska designprinciper och samarbeta med erfarna leverantörer kan tillverkare utnyttja denna mångsidiga process för att få ett betydande konkurrensföreträde, minska totalkostnaden för produkten samtidigt som prestanda och kvalitet förbättras.

Vanliga frågor

1. Hur mycket kostar ett specialanpassat extruderingsverktyg?

Kostnaden för en anpassad aluminiumextruderingsverktyg ligger vanligtvis mellan 300 och över 5 000 USD. Ett enkelt verktyg för massiv profil kan kosta mellan 300 och 800 USD. Ett verktyg för hålprofil ligger vanligtvis mellan 800 och 2 000 USD. Mycket komplexa, stora eller verktyg med flera hålrumsavsnitt kan kosta 2 000 USD eller mer. Det slutgiltiga priset beror på profilkomplexiteten, storleken (CCD), toleranserna och antalet kaviteterna.

2. Vad är utbyte i extrudering?

I samband med extrudering avser "utbyte" mängden färdig, användbar produkt som erhålls från en viss mängd råmaterial. Det är ett mått på processens effektivitet. Ett högt utbyte innebär att mycket lite material har gått förlorat som skrot under produktionen, vilket är en avgörande faktor för att hålla kostnaderna nere, särskilt vid stora serier.

3. Vad är priset på 4040 aluminiumextrudering?

Priset för en standardprofil som 4040 aluminiumextrusion är inte direkt relaterat till kostnader för specialverktyg, eftersom verktygen för dessa vanliga former länge sedan har avskrivits. Priset för standardprofiler baseras främst på aktuell marknadspris för aluminium per kilogram eller pund, plus extruderarens bearbetnings- och ytbehandlingskostnader. Priserna varierar mellan leverantörer och fluktuerar med den globala aluminiummarknaden.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —