Gjutning i sluten krets: Framtiden för återvinning av aluminium inom bilindustrin

TL;DR

Återvinning av aluminium inom fordonsindustrins tryckgjutning är en avgörande hållbarhetspraxis som kraftigt minskar energiförbrukningen och koldioxidutsläppen. Huvudmålet är att etablera slutna system som använder 100 % återvunna material, en process som minskar energibehovet med över 90 % jämfört med tillverkning av ny aluminium. Innovationer inom rening från föroreningar och legeringskemi övervinner traditionella utmaningar, vilket gör det möjligt att tillverka högpresterande fordonsdelar helt från skrot.

Hållbarhetskravet: Varför återvunnen aluminium är nyckeln för modern bilproduktion

I strävan efter en grönare fordonsframtid erbjuder få material de miljömässiga och prestandamässiga fördelarna som återvunnet aluminium. Bilindustrin står inför enormt tryck att minska utsläppen, en utmaning som hanteras på två fronter: att förbättra bränsleeffektiviteten och minska koldioxidutsläppen i leveranskedjan. Aluminiumgjutna delar är centrala i båda dessa insatser. Genom att ersätta tyngre ståldelar minskar lättviktsaluminiumdelar den totala fordonsvikten, vilket direkt förbättrar bränsleekonomin i traditionella fordon och ökar räckvidden för elfordon (EV).

Men den största miljöfördelen ligger i aluminiums cirkulära natur. Att tillverka primär aluminium från råmaterialet bauxitmalm är en extremt energikrävande process som innebär gruvdrift och elektrolys. I skarp kontrast till detta kräver återvinning av aluminium – det vill säga tillverkning av så kallad sekundär aluminium – ungefär 90–95 % mindre energi. Denna dramatiska energibesparing minskar direkt koldioxidavtrycket för varje tillverkad komponent. Enligt branschdata från källor som Dynacast , är denna effektivitet en nyckelorsak till att 75 % av all aluminium som någonsin tillverkats fortfarande används idag.

Detta åtagande för återvinning är en grundsten i den cirkulära ekonomin. Tryckgjutningsanläggningar, sådana som beskrivs av Autocast Inc. , återvinner ofta 100 % av sitt interna skrot, från trimningar till delar som inte uppfyller kvalitetskraven. Genom att prioritera sekundäraluminium minskar bilproducenter sin beroende på råmaterial och den miljöpåverkan som är förknippad med gruvdrift, samt skapar en mer motståndskraftig och kostnadseffektiv leveranskedja. Denna strategiska förändring är avgörande för att uppfylla stränga globala utsläppsförordningar och efterfrågan från konsumenter på mer hållbara produkter.

Återvinningsprocessen: Från skrot till högpresterande tryckgjutningsdelar

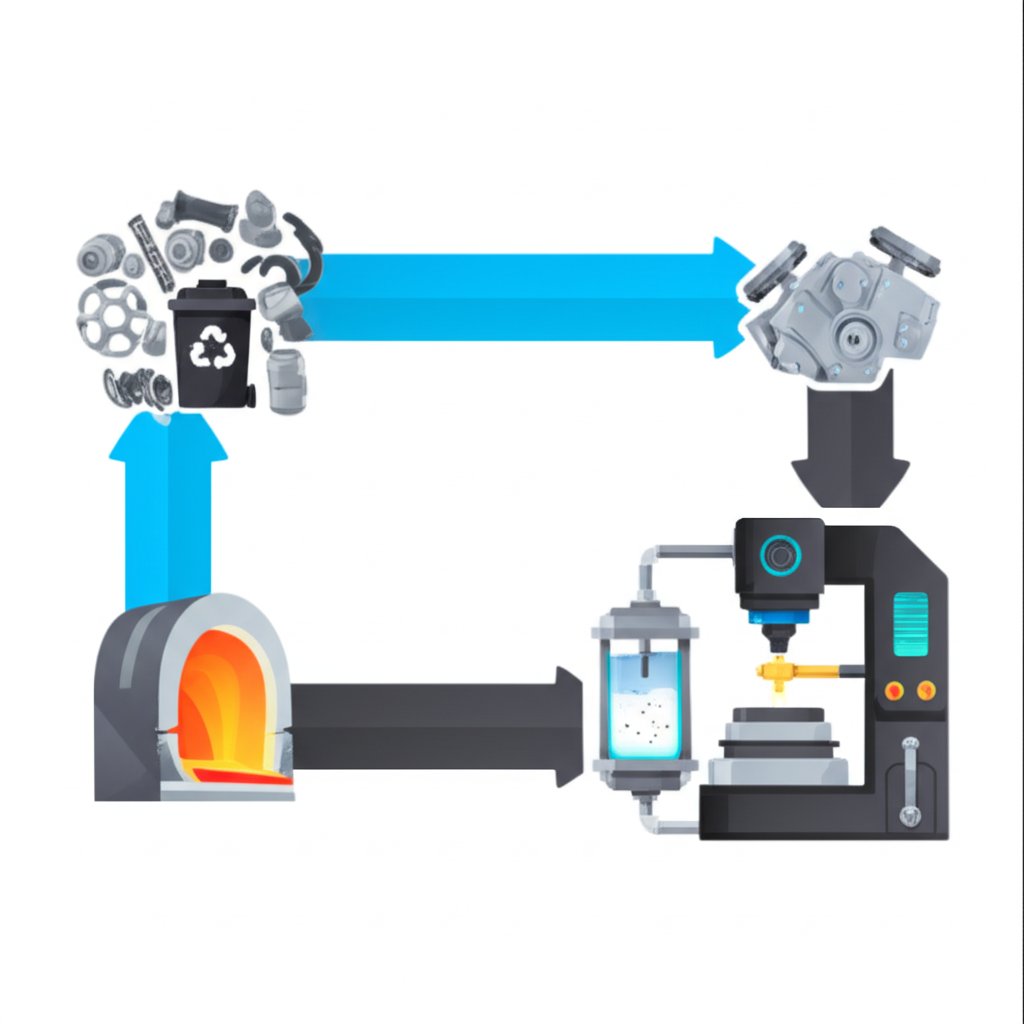

Att omvandla aluminiumskrot till en högpresterande fordonsdel är en sofistikerad process som går mycket längre än enkel smältning och omgjutning. Resan kräver noggrann kontroll i varje steg för att säkerställa att slutprodukten uppfyller strikta tekniska krav. Även om de specifika stegen kan variera följer processen generellt en tydlig väg från insamling till rening.

De typiska stadierna i aluminiumåtervinningscykeln inkluderar:

- Insamling och sortering av skrot: Processen börjar med att samla in aluminiumskrot från olika källor, inklusive industriella restmaterial från tillverkning (post-industriellt skrot) och komponenter från fordon i slutet av sin livslängd (post-konsument skrot). Sortering är ett avgörande första steg. Eftersom aluminium är icke-magnetiskt används starka magneter för att ta bort järnholdiga föroreningar som stål. Avancerade tekniker utvecklas också för att hantera mer komplexa sorteringsutmaningar. Till exempel, enligt Constellium , kan Laserinducerad nedbrytnings-spektroskopi (LIBS) snabbt skilja mellan olika aluminiumlegeringar, såsom 5xxx- och 6xxx-serierna som används i bilkarosser, och därmed förhindra att värdefulla smidda legeringar återvinns till lägre kvalitet.

- Skärning och rening: När skrotet är sorterat malas det ner till mindre, enhetliga bitar. Detta ökar ytan för effektivare smältning och möjliggör ytterligare rengöring. Bitarna rengörs för att ta bort beläggningar, färg, oljor och andra icke-metalliska föroreningar.

- Smältning och legering: Det rena, malda aluminiummetallet laddas in i stora ugnar och smälts ner. Under denna fas analyseras det smälta metallens sammansättning noggrant. Legeringselement kan tillsättas för att justera kemin och uppnå de specifika egenskaper som krävs för en viss gjutlegering, till exempel den vanliga ADC12.

- Rening och skumavskiljning: En nyckelutmaning vid återvinning av gjutet aluminium är hantering av föroreningar, särskilt järn. Järnföroreningar kan göra den färdiga gjutningen spröd och benägen att brista. Traditionellt har detta problem hanterats genom att späda ut det smälta skrotet med högpren primäraluminium. Moderna processer fokuserar dock på att direkt ta bort eller neutralisera dessa föroreningar genom avancerad filtrering och kemiska behandlingar, vilket utgör grunden för verklig cirkulärvård.

Att framgångsrikt hantera denna process, särskilt kontrollen av järnhalt, är den främsta tekniska utmaningen som skiljer enkel återvinning från de högvärderande, stängda kretsloppssystem som bilindustrin strävar efter att perfektionera. Att övervinna denna utmaning är avgörande för att kunna tillverka strukturella komponenter som både är hållbara och säkra.

Teknologiska innovationer: Uppnå äkta stängda kretslopp i återvinning

Strävan att använda 100 % återvunnen aluminium i krävande fordonsapplikationer har stimulerat betydande teknologiska innovationer. Branchen går nu bortom traditionella spädningsmetoder och utvecklar sofistikerade tekniker för att hantera föroreningar och garantera prestanda. Två ledande tillvägagångssätt – fysikalisk rening och kemisk neutralisering – banar vägen för en verkligt cirkulär aluminiumekonomi.

En av de mest framträdande genombrotten kommer från Honda, som har utvecklat en teknologi för "helt sluten återvinning". Enligt deras meddelanden är detta system utformat för att bearbeta gjutet aluminiumskrot (särskilt legeringen ADC12) utan att behöva tillsätta högpuret nyproducerat aluminium. Kärnan i Honda-teknologin ligger i noggrann rening från föroreningar och kontroll av sammansättningen under smältfasen. Efter över 17 omgångar med försök har processen visat sig tillräckligt effektiv för att kunna användas vid tillverkning av stora strukturella delar för elfordon (EV), inklusive sådana som tillverkas genom gigagjutning, där materialintegritet är av yttersta vikt.

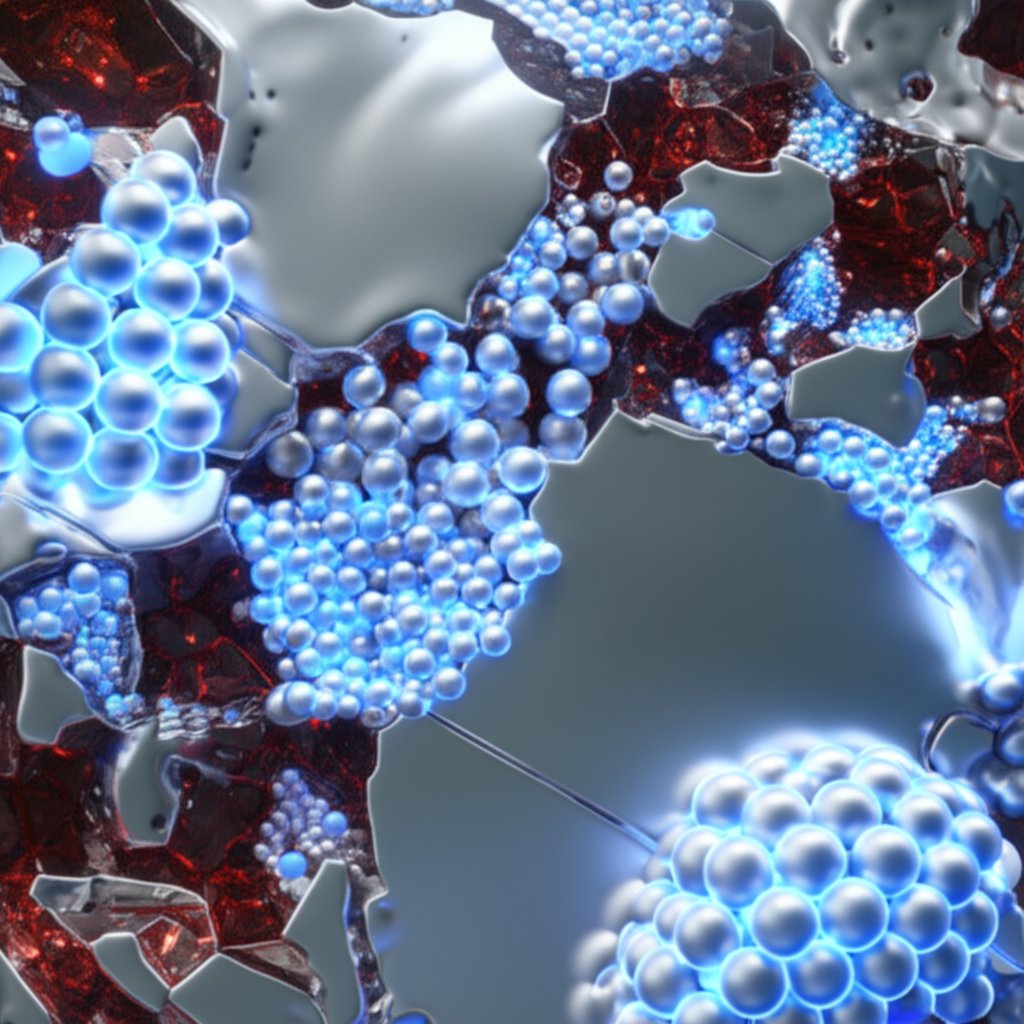

Samtidigt utforskar forskningsorganisationer metallurgiska lösningar. Den REMADE Institute leder projekt inriktade på att neutralisera de skadliga effekterna av järnimpuriteter. I stället för att fysiskt ta bort järnet undersöker deras forskning tillsatsen av andra element—såsom mangan (Mn), krom (Cr) och cer (Ce)—till smält aluminium. Dessa element förändrar den kristallina strukturen hos de järninnehållande intermetallikerna, vilket omvandlar dem från skarpa, nålförmedlade plattor som orsakar sprödhet till mer kompakta och mindre skadliga former. Denna kemiska metod syftar till att göra sekundär aluminium med högt järninnehåll lämplig för strukturella tillämpningar.

Dessa framsteg inom materialvetenskapen är en del av en bredare branschtrend mot specialiserade, högpresterande komponenter. Till exempel inom besläktade områden som formning av metall i fordonsindustrin, där företag såsom Shaoyi (Ningbo) Metallteknik specialiserar sig på precisionsutformade smidesdelar för fordon, vilket visar sektorns övergripande engagemang för robusta, kvalitetssäkrade tillverkningsprocesser från prototypframställning till massproduktion.

De praktiska fördelarna: Prestanda och kostnad för återvunna aluminiumlegeringar

Utöver de övertygande miljöfördelarna driven övergången till återvunnen aluminium inom tryckgjutning av starka praktiska och ekonomiska fördelar. En vanlig missuppfattning är att återvunna material är i sig sämre än sina primära motsvarigheter. När det gäller aluminium är detta inte sant. Metallens atomära struktur försämras inte under återvinningsprocessen, vilket innebär att den behåller alla sina grundläggande fysiska och mekaniska egenskaper, såsom hållfasthet, slitstyrka och korrosionsmotstånd. Genom noggrann kontroll av sammansättningen vid smältning kan sekundära aluminiumlegeringar utformas för att uppfylla, eller till och med överträffa, kraven på primära legeringar.

Den mest betydande praktiska fördelen är kostnaden. Den ekonomiska kalkylen är direkt kopplad till energiförbrukningen. Eftersom framställning av sekundäraluminium kräver upp till 95 % mindre energi än produktion av primäraluminium, är de associerade produktionskostnaderna avsevärt lägre. Denna kostnadseffektivitet gör det möjligt för tillverkare att tillverka komponenter av hög kvalitet till lågre kostnad, vilket utgör en konkurrensfördel särskilt viktig inom den priskänsliga bilindustrin. Detta ekonomiska incitament är en stark drivkraft bakom utbyggnaden av återvinningsinfrastruktur och införandet av sluten-loopssystem.

När man utvärderar de två materialkällorna blir valet tydligt för de flesta tillämpningar. Även om vissa mycket specialiserade sektorer som rymdindustrin fortfarande kan vara beroende av primäraluminium på grund av stränga regler, är sekundäraluminium det överlägsna alternativet för stora delar av behovet av tryckgjutning inom bilindustrin, eftersom det erbjuder en optimal balans mellan prestanda, kostnad och hållbarhet.

Primäraluminium kontra sekundäraluminium: En jämförelse

| Fabrik | Primäraluminium | Sekundär (återvunnen) aluminium |

|---|---|---|

| Miljöpåverkan | Hög (bauxitbrytning, höga CO2-utsläpp) | Låg (minskar deponiavfall och brytning) |

| Energikonsumtion | Mycket hög | Upp till 95 % lägre än primär |

| Kosta | Hög (driven av energipriser) | Betydligt lägre |

| Prestanda | Hög kvalitet, noggrant kontrollerad | Ekvivalent kvalitet med korrekt bearbetning |

Vanliga frågor

1. Kan tryckgjuten aluminium återvinnas?

Ja, tryckgjuten aluminium är mycket återvinningsbar. Faktum är att majoriteten av tryckgjutna aluminiumprodukter tillverkas av sekundär (återvunnen) aluminiumlegering. När en fordon nått slutet av sin livslängd kan dess aluminiumdelar samlas in, omgjutas och renas för att skapa nya sekundära legeringar, vilka sedan används för att tillverka nya tryckgjutna delar i en cirkulär process.

2. Vad är bilindustrins återvinning av aluminium vid livslängdens slut – en grift-till-port analys?

En "grave-to-gate"-analys är en omfattande bedömning som används för att mäta effektiviteten i ett återvinningsystem. I sammanhanget med bilaluminium följer den materialet från dess avvecklingsfas (fordonets "grav") genom varje steg i insamling, sortering och ombearbetning till det blir ett använt råmaterial (det återvunna ingotet, eller "porten"). Denna typ av analys hjälper till att identifiera materialförluster och processineffektiviteter, vilket ger en tydlig bild av den totala återvinningsgraden, som för bilaluminium är mycket hög, ofta överstigande 90 %.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —