Kvalitetsskivor av plåt: 8 faktorer som leverantörer inte berättar för dig

Förstå vad som definierar kvalitetsplåt

Har du någonsin undrat över varför två plåtar som ser identiska ut kan prestera så olika i praktiska tillämpningar? Svaret ligger i att förstå vad som verkligen skiljer premiummaterial från standardvaror. När du bedömer kvalitetsplåt behöver du mer än bara en leverantörs ord – du behöver konkreta kriterier för att själv kunna göra en bedömning.

Kvalitet i plåt är inte bara marknadsföringstermer. Det är en mätbar kombination av materialens egenskaper, tillverkningsprecision och prestandakaraktäristik som direkt påverkar framgången för ditt projekt. Oavsett om du köper in komponenter för fordonsindustrin, VVS-system eller arkitektoniska tillämpningar ger kunskapen om dessa grunder dig större beslutsförmåga.

Vad skiljer premium plåt från standardvaror

Tänk på det så här: standardmateriel utför jobbet, men premium plåt förutsäger de utmaningar din tillämpning kommer att stå inför. Skillnaden visar sig inom tre avgörande områden.

För det första finns dragfastighet —mängden kraft som krävs för att dra materialet till dess brottgräns. Enligt branschstandarder avgör denna egenskap hur väl din färdiga produkt hanterar belastning utan att gå sönder. För det andra påverkar smygbarhet hur metallen reagerar under tillverkningsprocesser som böjning och formning. Premiummaterial behåller sin integritet även vid komplexa formsättningar. För det tredje styr korrosionsbeständighet livslängd, särskilt i krävande miljöer där fukt eller kemikalier förekommer.

Standardmateriel kanske uppfyller minimikraven, men kvalitetsplåtbearbetning startar med material som överträffar baslinjekraven. Denna skillnad blir tydlig när delar måste passa exakt samman eller tåla årsvis operativ belastning.

De fyra pelarna inom kvalitetsbedömning av plåt

Hur bedömer du om plåt uppfyller dina kvalitetskrav? Fokusera på dessa fyra väsentliga indikatorer:

- Materialkomposition: Den specifika legeringsgraden och grundämnesammansättningen avgör mekaniska egenskaper. Certifieringar från organisationer som ASTM eller ISO bekräftar att material uppfyller dokumenterade specifikationer för hållfasthet, seghet och kemisk resistens.

- Tjockleksgenauhet: Tjocklekskonsekvens över hela plåten är viktig. Dimensionsnoggrannhet säkerställer att delar passar samman korrekt under monteringen – även små avvikelser kan orsaka funktionsfel eller monteringsproblem.

- Ytjämnhet: Ytkvalitet påverkar både estetik och funktion. Leta efter frånvaro av defekter som inneslutningar, porositet, korrosionsfläckar eller missfärgning som kan kompromettera prestanda.

- Strukturell integritet: Detta innefattar frånvaro av vridning, inre spänningar och tillverkningsdefekter. Kvalitetsplåt behåller sin avsedda form och motstår deformation under bearbetning och vid slutanvändning.

Att förstå dessa pelare ger dig en ram för att utvärdera någon leverantörs erbjudanden. Istället för att enbart lita på prisjämförelser kan du bedöma om material verkligen uppfyller dina projektkrav. Denna kunskap visar sig särskilt värdefull när du samarbetar med kvalitetsleverantörer inom plåtslageri eller någon tillverkningspartner – du kommer tala deras språk och kunna identifiera när avkortningar kan kompromettera dina resultat.

Materialtyper och deras kvalitetsmässiga egenskaper

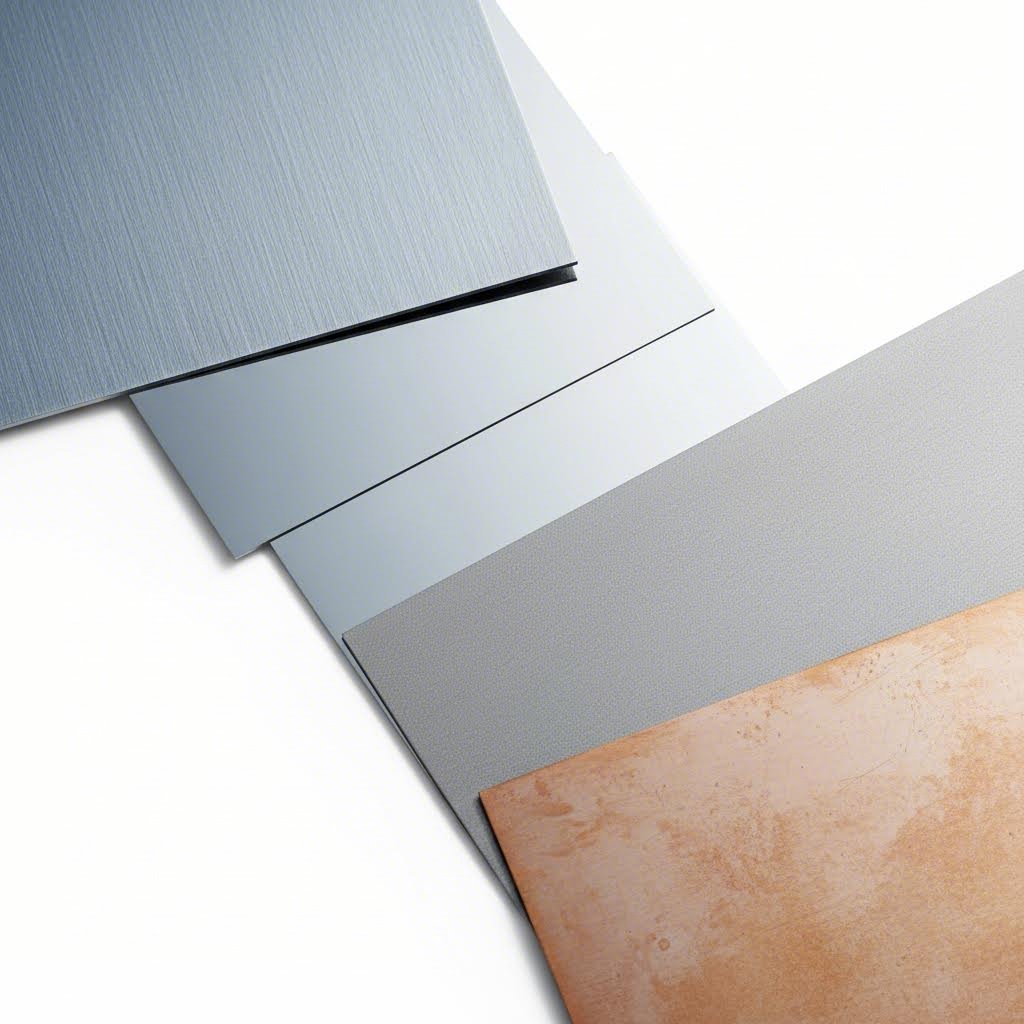

Nu när du förstår hur man bedömer kvalitet, låt oss undersöka materialen själva. Här är vad de flesta plåtslagerier inte kommer förklara uppriktigt: varje materialtyp har distinkta kvalitetsindikatorer som påverkar prestanda i specifika applikationer. Att känna till dessa skillnader hjälper dig att välja rätt material – inte bara det billigaste alternativet.

De vanligaste plåtmetallerna inkluderar stål (i olika klasser), aluminium, rostfritt stål och koppar. Varje material har unika egenskaper, och att förstå deras karaktäristik förhindrar kostsamma missförhållanden mellan materialval och användningskrav.

Stålklasser och deras kvalitetskonsekvenser

Stål dominerar plåtmarknaden, men inte allt stål är likadant. Enligt World Steel Association finns det över 3 500 olika stålkvaliteter tillgängliga. Den kvalitet du väljer påverkar direkt hållfasthet, bearbetbarhet och livslängd.

Stålkvaliteter följer ett standardiserat numreringssystem utvecklat av Society of Automotive Engineers (SAE). Så här avkodar du dessa siffror:

- Första siffran: Identifierar det primära legeringselementet (1XXX anger kolstål)

- Andra siffran: Avser sekundära legeringselement

- Sista två siffrorna: Visar kolhalt i hundradelar av en procent enligt vikt

Till exempel berättar 1020-stål att det är kolstål utan sekundära legeringar och med 0,20 % kolhalt – vilket gör det till ett mjukt kolstål med god formbarhet. Högre kolhalt ökar hållfastheten men minskar segligheten, vilket är metallets förmåga att sträckas eller formas utan att spricka.

Kolstål kategoriseras efter kolhalt:

- Lågkolstål (mjukt stål): Upp till 0,3 % kol – utmärkt för formning och svetsning

- Medium kolsjukstål: 0,3 % till 0,6 % kol – balanserar hållfasthet med bearbetbarhet

- Högkollegstål: Mer än 0,6 % kol – maximal hållfasthet men begränsad formbarhet

När du samarbetar med inhemska anpassade metallleverantörer hjälper förståelsen av dessa stålkvaliteter dig att verifiera att du får exakt det som din applikation kräver.

Aluminium jämfört med rostfritt ståls prestandaegenskaper

Väljer du mellan aluminium och rostfritt stål? Detta val handlar ofta om avvägningar vad gäller vikt, korrosionsmotstånd och kostnad.

Aluminium väger nästan en tredjedel av stålets densitet. För två delar med identisk geometri väger en ståldel nästan tre gånger så mycket. Denna viktfördel gör aluminium oundgängligt för fordonsindustri, rymd- och flygindustri samt tillämpningar där minskad massa förbättrar effektiviteten. Enligt materialspecialister har aluminium draghållfasthet i intervallet 40 till 690+ MPa , beroende på legering och härdning.

Aluminium har också en inbyggd korrosionsförsvar. När det utsätts för syre bildar det ett aluminiumoxidlager som fungerar som rustning över den exponerade ytan – till skillnad från järnoxid (rost), som är svag och sprickor loss. Detta gör aluminium idealiskt för metallbearbetningsprojekt i Florida och andra fuktiga eller kustnära miljöer.

Rostfritt stål, som består av minst 10,5 % krom, erbjuder överlägsen korrosionsmotstånd jämfört med vanligt stål. De tre huvudtyperna inkluderar:

- Austenitiskt rostfritt stål: Icke-magnetisk, innehåller cirka 18 % krom med 8 % nickel – vanlig i kommersiella kök och livsmedelsindustri

- Ferritiskt rostfritt stål: Lägre nickelhalt, 12–17 % krom – lämplig för bilinteriör och hushållsapparater

- Martensitiskt rostfritt stål: Magnetisk och värmebehandlingsbar, 11–17 % krom – används för skärverktyg och kirurgiska instrument

Koppar förtjänar ett omnämnande för specialapplikationer. Dess utmärkta elektriska ledningsförmåga gör den idealisk för kablar och elektronik. Kopparplåtar motstår rost eftersom de saknar tillräcklig järnhalt, och materialet blir starkare när det legeras med andra element.

Materialjämförelse i korthet

Använd denna tabell för att snabbt jämföra materialval för ditt nästa projekt:

| Materialtyp | Kvalitetsindikatorer | Bästa användningsområden | Hållbarhetsklassning | Kostnadsnivå |

|---|---|---|---|---|

| Mjukt kolstål (1008, A36) | Utmärkt formbarhet, konsekvent tjocklek, god svetskvalitet | Konstruktionsdelar, maskindelar, bygg | Måttlig (kräver beläggning för korrosionsskydd) | Låg |

| Högfast stål (4130) | Utmärkt dragspänningsstyrka, värmebehandlingsbart, enhetlig kornstruktur | Luftfartsramar, fordonchassin, komponenter utsatta för hög belastning | Hög | Hög |

| Rostfritt stål (304, 316) | Korrosionsmotstånd, ytfinishkvalitet, verifiering av krominnehåll | Livsmedelsindustri, medicinsk utrustning, marina tillämpningar | Excellent | Måttlig-Hög |

| Aluminium (5052, 6061) | Viktförhållande till hållfasthet, integritet i oxidlagret, legeringscertifiering | Bilpaneler, hushållsartiklar, elektronikhus | Bra (självskyddande oxidlager) | Medium |

| Hållfast aluminium (7075) | Verifiering av draghållfasthet, tempers beteckning, utmattningståndighet | Komponenter för luftfart, delar för fordon med hög prestanda | Bra | Måttlig-Hög |

| Koppar | Ledningsförmåga, renhetsprocent, ytytjämnhetsgrad | Elinstallationer, rörledningar, dekorativ arkitektur | Utmärkt (ingen rost) | Hög |

| Galvaniserat stål | Zinkbeläggningens tjocklek, vidhäftningskvalitet, täckningsjämnheter | Ventilationskanaler, utomhuskonstruktioner, fordonets underrede | Mycket Bra | Låg-Medel |

Lägg märke till hur kvalitetsindikatorer varierar beroende på materialtyp. En kvalitetsbedömning av aluminium fokuserar på viktförhållande till hållfasthet och tempereklassificering, medan bedömning av rostfritt stål prioriterar krominnehåll och ytfinish. Att förstå dessa skillnader förhindrar att du använder felaktiga kriterier i ditt materialval.

När materialtyperna är klargjorda blir nästa avgörande faktor tjocklek – och det system med gallmått som definierar det skapar förvirring för många köpare.

Gallmått och tjockleksval för optimala resultat

Här är något som de flesta leverantörer inte kommer förklara: kalibreringssystemet går baklänges jämfört med vad du skulle förvänta dig. Ett högre kalibervärde betyder faktiskt tunnare metall. Låter förvirrande? Du är inte ensam. Detta motintuitiva system ställer till det även för erfarna köpare – och att förstå det är avgörande för att välja kvalitativ plåt som matchar dina projektkrav.

Enligt branschexperter härstammar kalibrering från 1800-talet, långt innan universella måttenheter fanns. Systemet utvecklades inom tråddragning, där varje påföljande dragning genom en dragskål minskade trådens diameter. Fler dragningar innebar tunnare tråd – och ett högre kalibervärde. Denna historiska kuriosa lever kvar idag och skapar ett måttsystem där 10-kaliber stål är avsevärt tjockare än 20-kaliber stål.

Avkoda plåtkalibrering

Måttsystemet innebär två utmaningar som kan påverka ditt materialval. För det första är inte avstånden mellan måttnummer lika stora. När man går från 3-tum till 4-tum rostfritt stål minskar tjockleken med 0,016 tum, medan övergången från 24-tum till 25-tum endast ändrar tjockleken med 0,003 tum. För det andra—och detta tar många köpare på sängen— måttnummer betyder olika tjocklek för olika material .

Titta på följande exempel från Ryersons metallresurser:

- 14-tum rostfritt stål = 0,0751 tum

- 14-tum kolstål = 0,0747 tum

- 14-tum aluminium = 0,0641 tum

Det är en skillnad på 0,011 tum mellan rostfritt stål och aluminium vid samma mått—väl utanför acceptabla toleranser för precisionsapplikationer. Att använda fel måttdiagram kan innebära att man beställer material som inte uppfyller konstruktionsspecifikationerna.

Varför finns denna variation? Enligt Xometry utvecklades tumtalsstorlekar utifrån vikten av plåten för ett givet material, inte den faktiska dimensionella tjockleken. Eftersom olika metaller har olika densiteter motsvarar samma tumtal olika fysiska mått.

Anpassa Tjocklek till Projektbehov

Att välja rätt tjocklek innebär att balansera flera faktorer: strukturella krav, viktbegränsningar, tillverkningsprocesser och kostnad. Här är hur du kan tänka kring varje övervägande:

Strukturella krav styr miniminivåer för tjocklek. En metallplåt i tumtal 10 (cirka 3,4 mm eller 0,1345 tum för stål) klarar tunga applikationer som strukturella komponenter och lastbärande konstruktioner. Tunnnare tumtal används för inkapslingar, paneler och dekorativa element där hållfasthetskraven är lägre.

Tillverkningsprocesser påverkar också valet. Kvalitetsanpassad metallbearbetning innebär ofta böjning, formning eller svetsoperationer. Tjockare material motstår deformation bättre under hantering men kräver mer kraft för att formas. Tunna plåtgarv böjs lättare men riskerar att vrida sig eller slitas vid aggressiva formsättningar.

Viktsskäl har betydelse för tillämpningar där massa påverkar prestanda. Inom bil- och flygindustrin anges ofta den tunnaste plåtgaugen som uppfyller strukturella krav för att minimera vikten.

Använd denna referenstabell för att matcha vanliga plåtgaugnummer med deras faktiska mått och typiska tillämpningar:

| Mättnummer | Ståltjocklek (tum) | Stål Tjocklek (mm) | Rostfritt ståls tjocklek (tum) | Aluminiumplåtens tjocklek (tum) | Rekommenderade tillämpningar |

|---|---|---|---|---|---|

| 10 | 0.1345 | 3.42 | 0.1406 | 0.1019 | Tunga strukturella komponenter, industriell utrustning, chassidelar |

| 12 | 0.1046 | 2.66 | 0.1094 | 0.0808 | Strukturella fästen, maskinskydd, tunga inkapslingar |

| 14 | 0.0747 | 1.90 | 0.0781 | 0.0641 | Bilpaneler, utrustningshöljen, komponenter utsatta för måttlig belastning |

| 16 | 0.0598 | 1.52 | 0.0625 | 0.0508 | VVS-kanaler, hushållsapparaters paneler, lätta strukturella tillämpningar |

| 18 | 0.0478 | 1.21 | 0.0500 | 0.0403 | Allmänt plåtarbete, skåp, dekorativa lister |

| 20 | 0.0359 | 0.91 | 0.0375 | 0.0320 | Ljusskåp, elektronikhus, icke-bärande paneler |

| 22 | 0.0299 | 0.76 | 0.0313 | 0.0253 | Tätning, lättkanalsystem, dekorativa tillämpningar |

| 24 | 0.0239 | 0.61 | 0.0250 | 0.0201 | Tunneväggade skåp, prototyper, tillämpningar med låg belastning |

Observera hur samma gallstånd ger olika tjocklek beroende på material. Därför minskar det beställningsfel och säkerställer att du får material som uppfyller dina konstruktionskrav om du anger dimensionell tjocklek i tum eller millimeter istället för bara gallstånd.

Det finns också en praktisk gräns att tänka på: de flesta plåtar har en undre gräns vid cirka 0,5 mm och en övre gräns på 6 mm. Enligt branschstandard klassificeras metall som är tjockare än 6 mm som platta snarare än plåt.

Att göra ett välgrundat beslut angående plåttjocklek minskar spill och produktionskostnader. Innan du väljer gallstånd bör du överväga tillämpningen, materialtyp, miljöfaktorer, branschstandarder, vikt och budget.

När du samarbetar med leverantörer – oavsett om du söker plåtbetsning i närheten eller utvärderar en specialiserad tillverkare – bekräfta alltid både plåttjocklekens nummer och den faktiska dimensionella tjockleken i dina specifikationer. Denna dubbelkontroll förhindrar missförstånd och säkerställer att din kvalitetsplåt levereras redo för din specifika applikation.

Med materialtyper och grundläggande tjocklek klara, är nästa övervägande hur kvalitetskraven varierar mellan olika branscher och applikationer.

Kvalitetskrav inom olika branscher

Här är vad som gör utvärdering av plåt svårt: samma material som presterar utmärkt i en applikation kan helt underlåta i en annan. En 16-gauge galvaniserad stålpanel som är perfekt för VVS-kanaler kan vara helt fel för precisionsbilkomponenter. Att förstå hur kvalitetskraven skiljer sig mellan branscher hjälper dig att specifiera material som faktiskt presterar – inte bara material som ser bra ut på papperet.

De flesta leverantörer specialiserar sig på en eller två sektorer, vilket innebär att deras kvalitetsmål speglar just dessa specifika behov. När du inköper över flera tillämpningar – eller går in i okänd terräng – behöver du en bredare syn på vad "kvalitet" egentligen innebär i varje sammanhang.

Krav inom bilindustrin och för precisionskomponenter

Bilindustrin kräver några av de strängaste toleranserna inom plåtbearbetning. Varför? Eftersom komponenter måste passa exakt ihop i tusentals monteringsoperationer, tåla kontinuerlig vibration och fungera tillförlitligt i åratal under hårda förhållanden.

När du bedömer plåt för bilindustriella tillämpningar ska du fokusera på följande kritiska kvalitetskriterier:

- Dimensionsnoggrannhet: Toleranser ligger ofta inom ±0,1 mm för stansade komponenter – något utanför detta skapar passningsproblem vid montering

- Ytfinishkonsekvens: Synliga karosseridelar kräver enhetliga ytor utan repor, bucklor eller verktygsspår som syns igenom lacken

- Formbarhet utan återfjädring: Högfaststål måste böjas på ett förutsägbart sätt utan överdriven elastisk återfjädring som förvränger slutliga mått

- Möttaktsmotstånd: Fjädrings- och chassikomponenter utsätts för miljontals belastningscykler under en fordonets livstid

- Svarsbarhet: Material måste sammanfogas rent utan porositet eller sprickbildning som komprometterar strukturell integritet

Tillverkning av precisionskomponenter – oavsett om det gäller fordonsindustri, flyg- och rymdindustri eller industriell maskinering – ställer liknande krav. Verkstäder i Naples, Florida och tillverkningsanläggningar över hela landet tillämpar dessa standarder vid produktion av delar där fel inte är ett alternativ. Den avgörande skillnaden från andra branscher? Varje specifikation dokumenteras, verifieras och spåras tillbaka till materialcertifieringar.

Standarder för VVS- och industriella anläggningar

VVS-tillämpningar prioriterar andra egenskaper än precisionskomponenter. Kanaler och utrustningshöljen måste motstå korrosion, bibehålla strukturell styvhet vid temperatursvängningar och ofta uppfylla brandsäkerhetskrav.

Kvalitetsindikatorer för VVS-plåt inkluderar:

- Galvaniseringskvalitet: Zinkbeläggningens tjocklek och vidhäftning förhindrar rost i fuktiga miljöer – minsta G90-beläggning (0,90 oz/sq ft) är standard för de flesta ventilationskanaler

- Sömskiktighet: Korrekt formade sömmar förhindrar luftläckage som minskar systemets effektivitet

- Tjocklekskonsekvens: Enhetlig tjocklek säkerställer förutsägbara luftflödesegenskaper och ljudprestanda

- Tålighet mot termisk expansion: Material måste klara upprepade uppvärmnings- och avkyklingscykler utan att vrida sig eller separera vid fogar

Industriella anläggningar ställer högre krav på hållbarhet. Inkapslingar för maskiner, kontrollpaneler och processutrustning utsätts för stötar, kemikalier och krävande rengöringsförfaranden. Rostfria stålsorter som 304 eller 316 blir nödvändiga när det förekommer frätande ämnen.

Bygg- och arkitektoniska kvalitetsstandarder

Tak, plåtarbeten och arkitektonisk metallkonstruktion står inför unika utmaningar: årtionden av väderpåverkan, termisk rörelse och estetiska krav som andra branscher inte tar hänsyn till.

Enligt Heather & Little , med över 90 års erfarenhet inom arkitektoniska plåtarbete, bör kvalitetsmaterial för byggnadskonstruktion visa upp:

- Korrosionsmotstånd anpassat till miljön: Kustnära installationer kräver annan skyddsnivå än inlandstillämpningar – koppar och rostfritt stål presterar bra i marina miljöer där galvaniserat stål har svårt

- Hållbarhet hos ytan: Målade, pulverlackerade eller anodiserade ytor måste motstå UV-nedbrytning, vitande och blekning under livscykler på 20+ år

- Hantering av termisk expansion: Takpaneler kan utsättas för temperaturskillnader på över 100°F – expansionsfogar och fästsysten måste kunna hantera rörelse utan buckling

- Aestetisk konsekvens: Synliga arkitektoniska element kräver färgmatchning mellan olika produktionsserier och motståndskraft mot "oljekåring" (vågformig ytförvrängning)

- Kodtillämpning: Brandklassningar, motstånd mot vindlyft och slagbeständighet varierar beroende på jurisdiktion och byggnadstyp

Svetsningsföretag i Napoli FL och maskinverkstäder i Napoli anläggningar som arbetar med arkitektoniska projekt förstår att dessa installationer blir permanenta byggnadsdetaljer. Kvalitetskompromisser visar sig som förtida haverier, läckage eller synlig försämring som speglar dåligt av alla inblandade.

Branschspecifik kvalitet i översikt

Tänk på hur samma kvalitetsfaktor väger olika mycket i olika branscher:

| Kvalitetsfaktor | Bilindustrins prioritet | HVAC-prioritet | Arkitektonisk prioritet | Industriellt prioriterat |

|---|---|---|---|---|

| Dimensionell tolerans | Kritisk (±0,1 mm) | Måttlig (±0,5 mm) | Moderat | Varierar beroende på användning |

| Ytbehandling | Kritisk för synliga delar | Låg prioritet | Kritiska | Låg till måttlig |

| Korrosionsbeständighet | Hög (underredsdelen) | Hög | Kritiska | Varierar beroende på miljö |

| Tröttsmodighet | Kritiska | Låg prioritet | Moderat | Hög för rörliga delar |

| Estetisk konsekvens | Kritisk för karosseridelar | Inte tillämpligt | Kritiska | Låg prioritet |

| Certifieringskrav | Omfattande (IATF 16949) | Måttlig (UL, SMACNA) | Beroende av kod | Applikationsspecifikt |

Denna tvärgående branschsyn visar varför en enskild leverantörs definition av "kvalitet" kanske inte motsvarar dina specifika behov. En tillverkare som främst fokuserar på VVS-arbete tillämpar andra standarder än en som verkar inom bilindustrin – även om samma basmaterial används.

Att förstå dessa branschspecifika krav gör att du är bättre rustad att ställa relevanta frågor när du bedömer leverantörer. Men kvalitet handlar inte bara om råmaterial – det handlar lika mycket om hur dessa material omvandlas under tillverkningsprocessen.

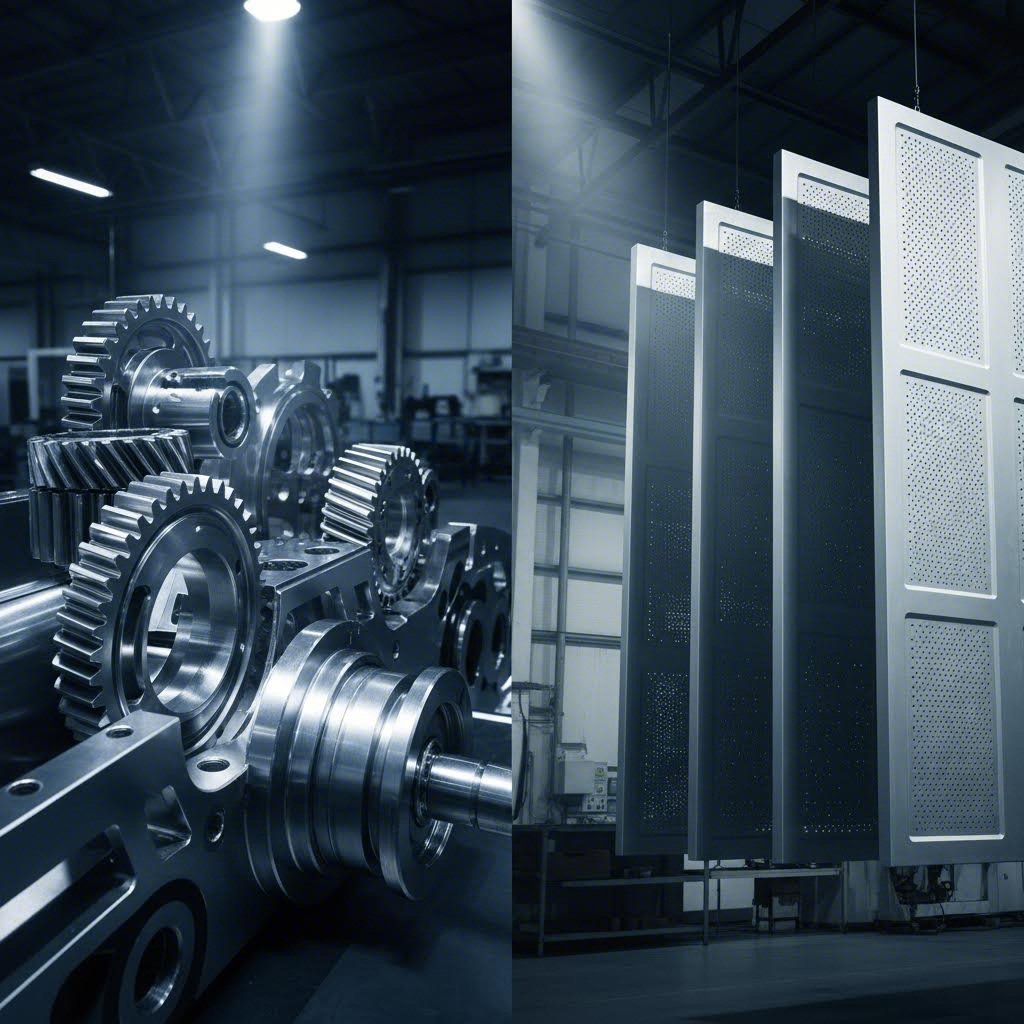

Tillverkningsprocesser som avgör slutlig kvalitet

Du har valt rätt material och angett korrekt tjocklek. Nu kommer den avgörande frågan som de flesta leverantörer undviker: hur påverkar själva tillverkningsprocessen din slutliga produkt? Sanningen är att även högkvalitativ plåt kan bli skräp om skärning, böjning, formskapning eller svetsning introducerar defekter. Att förstå plåtbearbetningsprocessen gör att du kan bedöma om en leverantörs metoder bevarar – eller försämrar – materialkvaliteten.

Enligt Prime Fabrication innebär kvalitetskontroll inom metallbearbetning att övervaka varje steg för att minimera defekter, säkerställa konsekvens och producera färdiga produkter av hög kvalitet. Varje tillverkningssteg erbjuder möjligheter till kvalitetsförbättring – eller kvalitetsförsämring. Låt oss gå igenom vad som sker i varje steg och vad du bör leta efter när du bedömer färdiga komponenter.

Precisionsklippning och dess inverkan på kantkvalitet

Skärning är där tillverkningen börjar, och den metod som används påverkar direkt kantkvaliteten, måttnoggrannheten och efterföljande processer. Moderna precisionsmetallskärnings-tjänster använder flera olika tekniker, var och en med särskilda kvalitetskonsekvenser:

- Laserskärning: Levererar oöverträffad noggrannhet för komplexa former med minimala värmepåverkade zoner – idealiskt för delar som kräver strama toleranser

- Plasmaskärning: Snabbare för tjockare material men ger grovare kanter som kan kräva sekundär efterbehandling

- Vattenjetskärning: Eliminerar värmedistorsion helt och bevarar materialens egenskaper för värmekänsliga tillämpningar

- Mekanisk skärning: Kostnadseffektiv för raka snitt men kan orsaka kantdeformation vid tjockare material

Varför spelar så mycket roll vilken skärmetod som används? Enligt Minifaber är laserskärning och böjning på varandra följande processer – fel under skärningen kan leda till att efterföljande operationer avbryts, vilket orsakar betydande slöseri med tid och material. En noggrann laserskärning resulterar i släta böjningar, minskar vridning och förbättrar slutprodukten.

När du bedömer skärkvaliteten ska du undersöka följande indikatorer:

- Kantens räthet: Rena, flikfria kanter indikerar korrekta skärparametrar

- Värmediskolorering: Överdriven oxidation eller blåfärgning tyder på felaktiga hastigheter eller effektsinställningar

- Dimensionsnoggrannhet: Mät flera punkter mot specifikationerna – variation indikerar kalibreringsproblem med utrustningen

- Ytbevattning: Slagg, dross eller restprodukter påverkar efterföljande processer som svetsning och ytbehandling

Formgivningstekniker som bevarar materialets integritet

När plåt har skurits till form utsätts den vanligtvis för omformningsoperationer – böjning, valsning, stansning eller djupdragning – för att uppnå tredimensionell geometri. Dessa omformningstekniker tillämpar kontrollerad kraft för att omforma materialet utan att ta bort något av det. Utmaningen? Att bibehålla materialintegriteten samtidigt som exakta vinklar och kurvor uppnås.

Enligt New Mexico Metals LLC , olika plåtbearbetningstekniker hjälper till att uppnå önskade former, och en skicklig arbetskraft vet när respektive metod är mest effektiv. Så här påverkar vanliga omformningsprocesser kvaliteten:

- Böjning: En verktygsdöd och punsch böjer metall till V-formar, U-formar eller anpassade vinklar. Kvaliteten beror på rätt val av verktyg, korrekta beräkningar av böjtillägg och konsekventa materialegenskaper. Återfjädring – metallets benägenhet att delvis återgå till sin ursprungliga form – måste förutses och kompenseras för.

- Flikning/valsning: Ojämna eller oregelbundna kanter viks dubbla (öppna, slutna eller tårdropsformade kanter). Detta förstärker kanterna och eliminerar skarpa ytor som kan orsaka skador eller materialskador.

- Strykning: Uppnår enhetlig tjocklek genom hela plåten. När materialet är för tjockt för en viss applikation säkerställer jämning en lämplig konsekvens inför vidare bearbetning.

- Djupdragnings: Omformar platta plåtar till koppar- eller lådformade komponenter. Materialet sträcks avsevärt, vilket gör seghet och kornriktning avgörande för att förhindra sprickbildning eller veck.

Kvalitetskontrollpunkter för formade komponenter inkluderar:

- Vinkelns noggrannhet: Verifiera böjvinklar mot specifikationer med hjälp av precisionsmätverktyg

- Ytspänningssprickor: Undersök yttre böjytor för mikrosprickor som indikerar överdriven töjning

- Dimensionskonsekvens: Kontrollera att formade mått stämmer överens mellan flera delar i en produktionsserie

- Kompensation för fjädervåning: Bekräfta att slutliga vinklar tar hänsyn till elastisk återhämtning

Svetskvalitet och fogintegritet

Svetsning sammanfogar separata metallbitar till enhetliga konstruktioner. Enligt branschens kvalitetsstandarder är svetsning en avgörande process som säkerställer hållfastheten i alla fogar. Utvärdering av svetskvalitet kräver undersökning av penetration, svetsbens kvalitet och justering.

De sekventiella stegen för att säkerställa svetskvalitet inkluderar:

- Förberedning före svetsning: Ytor måste vara rena, korrekt anpassade och fria från föroreningar som kan orsaka porositet

- Kontroll av svetsparametrar: Rätt amperage, spänning, hastighet och skyddsgas säkerställer konsekventa resultat

- Visuell inspektion: Identifierar ytfel som inskärning, överlapp, sprak eller ofullständig sammanfogning

- Ickedestruktiv provning (NDT): Ultraljudsinspektion och röntgeninspektion ger en omfattande utvärdering av den interna svetsintegriteten

- Efterbehandling efter svetsning: Spänningsavlastning, slipning eller ytbehandling hanterar återstående spänningar och ytskador

Visuell inspektion fungerar som den avgörande första mekanismen för att identifiera potentiella avvikelser, men kompletterande IKT-tekniker erbjuder mer ingående analys för strukturella tillämpningar där fel inte är acceptabla.

Avslutande processer och slutlig kvalitet

Ytbehandling avslutar tillverkningscykeln. Oavsett om målet är korrosionsskydd, estetisk utstrålning eller funktionell prestanda påverkar ytbehandlingarna i hög grad hur produkter fungerar i drift.

Vanliga alternativ för ytbehandling inkluderar:

- Pulverbeläggning: Hållbar, enhetlig yta med utmärkt korrosionsmotstånd

- Måleri: Mångsidiga färgalternativ med varierande nivåer av hållbarhet

- Anodisering: Elektrokemisk process som skapar skyddande oxidskikt på aluminium

- Platering: Använder tunna metalliska beläggningar (zink, krom, nickel) för skydd eller utseende

- Passivering: Kemisk behandling som förbättrar korrosionsmotståndet hos rostfritt stål

Så här bedömer du tillverkningskvaliteten själv

Tänk dig att ta emot delar från en ny leverantör. Hur bedömer du om tillverkningskvaliteten uppfyller dina standarder? Följ denna utvärderingssekvens:

- Visuell inspektion: Undersök ytor på repor, bucklor, avfärgning eller föroreningar – synliga defekter med blotta ögat indikerar problem med processkontroll

- Dimensionell verifiering: Mät kritiska dimensioner mot specifikationer med skjutmått, mikrometerskruvar eller CMM-utrustning

- Kvalitetsbedömning av kanter: Kontrollera sågade kanter på spån, ojämnheter eller värmeskador

- Böjningsinspektion: Verifiera vinklar, kontrollera sprickbildning och bekräfta konsekvens mellan flera delar

- Svetsgranskning: Leta efter enhetlig svetsutseende, tillräcklig penetration och frånvaro av defekter

- Ytfinish-bedömning: Utvärdera täcklagerets adhesion, enhetlighet och överensstämmelse med tjocklek

Kvalitetskontroll är avgörande inom plåtbearbetning för att säkerställa att produkter uppfyller fastställda standarder och kundkrav. Det inkluderar identifiering av defekter, rättning av dessa samt tillverkning av endast kvalitetsprodukter.

Skiftet mot automatisering har förändrat tillverkningskvaliteten. Enligt branschkällor minskar robotsystem och CNC-styrning behovet av mänsklig påverkan, reducerar fel relaterade till trötthet och ökar den totala arbetsplatsens säkerhet. Komponenter tillverkade med automatiserade system uppfyller allt oftare konstruktionsspecifikationer och toleranser, vilket tillfredsställer kunder som kräver precision och konsekvens.

När du samarbetar med en leverantör som Pomper Sheet Metal Inc eller någon annan tillverkningspartner hjälper förståelse för dessa processer dig att ställa välgrundade frågor om utrustning, kapaciteter och kvalitetskontrollförfaranden. Men hur översätts dessa kvalitetsinvesteringar till prissättning – och vilka dolda kostnader följer med att ta genvägar?

Kostnadsfaktorer som påverkar plåtkvaliteten

Här är en fråga som leverantörer sällan svarar på direkt: varför kostar högkvalitativ plåt mer – och är det verkligen värt investeringen? Sambandet mellan kvalitet och pris är inte lika enkelt som "du får vad du betalar för". Att förstå de specifika faktorer som driver kostnaderna hjälper dig att fatta smartare inköpsbeslut och undvika den dyra fällan med falsk ekonomi.

Enligt Sunlink Metal , kan att välja det lägsta offertpriset leda till omarbete, förseningar eller strukturella problem, medan onödigt höga utgifter minskar projektets lönsamhet. Nyckeln är att hitta rätt balans – och det börjar med att förstå vad du faktiskt betalar för.

Varför premieprodukter har högre priser

När du jämför offerter från olika leverantörer kan prisklyftan mellan standard- och premieplåt verka förvirrande. Vad motiverar skillnaden? Flera sammanlänkade faktorer avgör prissättningen av plåt:

- Materialklass och sammansättning: Legeringar av högre kvalitet innehåller mer renade ämnen och genomgår strängare tillverkningskontroller. Till exempel kostar rostfritt stål i sorten 304 mer från början jämfört med lättstål eller aluminium eftersom det erbjuder överlägsen hållbarhet, särskilt i utomhus- eller korrosiva miljöer.

- Tjocklek och gauge-konsekvens: Enligt branschexperter tar det längre tid att skära, böja och svetsa tjockare material, vilket direkt påverkar produktionstid och kostnad. Stramare toleranser för tjocklek kräver också mer exakta tillverkningsprocesser.

- Yttyp och behandling: En råaluminiumdel kan kosta betydligt mindre än samma del med pulverlackerad yta. Även om detta kan verka som en kraftig ökning, erbjuder pulverlack bättre långsiktig hållbarhet och en renare yta – vilket gör det värt investeringen för produkter som är avsedda för kundkontakt.

- Certifieringskrav: Materialer som har ASTM-, ISO- eller branschspecifika certifieringar genomgår ytterligare tester och dokumentation. Denna verifiering innebär extra kostnad men ger spårbarhet och kvalitetssäkerhet som generiska material saknar.

- Tillverkningskomplexitet: Enligt TMCO , en dels geometri påverkar i stor utsträckning hur lång tid det tar att tillverka den. Komponenter med flera böjar, komplicerade urtag eller strama toleranser kräver mer programmering, inriktning och inspektionstid.

- Produktionsvolym: En enskild prototyp eller liten serie koster mer per enhet än en storproduktion eftersom inriktnings- och programmeringstid sprids över färre delar.

Det finns också en faktor som många köpare missar: leverantörens inköpskraft. Företag som köper tusentals ton material åt gången kan vidarebefordra besparingar till kunderna. Din lokala verkstad kan ha ett högre pris på aluminium helt enkelt för att de saknar volymen för att förhandla fram rabatter.

Dolda kostnader vid val av lågkvalitativ plåt

Den billigaste offerten blir ofta det mest kostsamma beslutet. Hur då? Lågkvalitativa material och tillverkning skapar kostnader längre fram i kedjan som inte syns i den ursprungliga fakturan.

Enligt experter inom metallbearbetning kan en tillverkare som erbjuder mycket låga priser kompensera genom mindre erfaren arbetskraft, dålig dimensionskontroll, minimala kvalitetssäkringskontroller, svaga svetsmetoder eller otillräcklig ytbehandling. Dessa genvägar leder till:

- Kostnader för omarbete och avvisande: Delar som inte uppfyller specifikationerna måste korrigeras eller ersättas – vilket dubblar din investering i material och arbetskraft

- Installationsoförseningar: Komponenter som inte passar ordentligt orsakar problem på byggarbetsplatsen, vilket förlänger projekttidslinjen och arbetstimmar

- Tidig ersättning: Material utan tillräcklig korrosionsbeständighet eller strukturell integritet slutar fungera tidigare än förväntat, vilket kräver fullständig ersättning istället för den förväntade livslängden

- Kostnader för beläggning och behandling: Att välja läggstål istället för rostfritt stål för att spara pengar kan kräva skyddande beläggningar som eliminerar de initiala besparingarna – och dessa beläggningar kräver periodisk underhållning

- Reputationsförlust: Misslyckade komponenter påverkar ditt projekt eller din produkt negativt, vilket minskar kundens förtroende och framtida affärer

Tänk på materialvalet så här: den rätta frågan är inte "Vilket är billigast?" utan "Vilket material är lämpligt för miljön och livslängden?" Felaktigt val leder till korrosion, strukturell försämring och tidig utbyte.

Den mest kostnadseffektive tillverkningspartnern är inte nödvändigtvis den med lägsta offert – det är den som levererar värde genom noggrannhet, pålitlighet och långsiktig partnerskap.

Gör smarta avvägningar mellan kostnad och kvalitet

Så hur balanserar du budgetbegränsningar med kvalitetskrav? Börja med att identifiera där kvalitet är viktigast för din specifika applikation:

- Synliga ytor: Kundriktade komponenter motiverar investering i bättre ytbehandling och ytkvalitet

- Strukturella element: Bärande eller säkerhetskritiska delar kräver premiummaterialklasser och stramare toleranser

- Miljöpåverkan: Utomhus- eller korrosiva miljöer kräver lämplig korrosionsskydd – rostfritt ståls egenskaper mot rost kan spara dig från årliga underhållsproblem

- Passningskritiska mått: Delar som måste samverka exakt med andra komponenter behöver konsekvent noggrannhet vad gäller mått

För icke-kritiska tillämpningar kan standardmaterial med tillräcklig kvalitet erbjuda bästa värde. Målet är att anpassa investeringen till faktiska krav – varken överdimensionera eller ta short cuts där prestanda är viktig

Att förstå dessa kostnadsfaktorer gör att du kan bedöma offerter mer effektivt. Men hur kontrollerar du att en leverantör verkligen levererar den kvalitet de hävdar? Där kommer certifieringar och standarder in i bilden.

Certifieringar och standarder som bekräftar kvalitet

Hur vet du att ett leverantörs kvalitetspåståenden inte bara är marknadsföring? Svaret ligger i oberoende certifieringar – en extern verifiering som visar att en tillverkares processer, material och produkter uppfyller fastställda standarder. När du förstår vad dessa certifieringar faktiskt innebär kan du skilja mellan allvarliga, kvalitetsinriktade tillverkare och dem som gör tomma löften.

Enligt Pacific Certifications , tillverkare av plåtprodukter stödjer viktiga branscher såsom fordonsindustrin, rymd- och flygindustrin, industriell maskineri, konsumentapparater, elektronik, förnybar energi, VVS och byggbranschen. Med ökande krav på precision, hållbarhet, korrosionsmotstånd, säkerhetsstandarder och efterlevnad i globala supply chains ger ISO-certifieringar tillverkarna operativ disciplin, dokumenterade kvalitetsprocesser och konkurrenskraftig trovärdighet.

Branschcertifieringar som garanterar kvalitetsstandarder

Inte alla certifieringar har samma vikt för varje tillämpning. Att förstå vilka standarder som gäller för din bransch hjälper dig att bedöma om en leverantörs kvalifikationer matchar dina krav. Här är de viktigaste certifieringarna inom metallbearbetning som du kommer att stöta på:

- ISO 9001: Den grundläggande standarden för kvalitetsledningssystem (QMS) som är erkänd globalt. Den säkerställer att produkter konsekvent uppfyller kund- och regelkrav. För tillverkare av plåtprodukter visar denna certifiering ett engagemang för dokumenterade processer, kontinuerlig förbättring och kundnöjdhet.

- ISO 14001: Handlar om system för miljöledning. Tillverkare som innehar denna certifiering visar effektiv resursanvändning, minskad avfallsmängd och efterlevnad av miljöregler – allt mer viktigt för företag med hållbarhetskrav.

- ISO 45001: Fokuserar på arbetsmiljö- och säkerhetsledning. Denna standard säkerställer säkra arbetsvillkor genom proaktiv riskhantering – särskilt relevant i plåtverkstäder där skärning, svetsning och omformning innebär inbyggda risker.

- ISO 3834: Behandlar specifikt kvalitetskrav för svetsningsprocesser. Enligt branschkällor är svetsning en integrerad del av plåtbearbetning, och denna standard säkerställer högkvalitativa svetsningsprocesser som är avgörande för att bibehålla strukturell integritet.

- ISO 1090: Gäller specifikt tillverkning av stål- och aluminiumkonstruktioner och säkerställer efterlevnad av säkerhets- och prestandakrav för byggnadsapplikationer.

- AWS D1.1: American Welding Societys standard för konstruktionssvetsning. Enligt AZ Metals anger den krav på svetsningsprocesser, material och svetsares behörighet för konstruktionsstålkomponenter som används i broar, byggnader och infrastruktur.

- ASME Section IX: Covers svets- och lösstandarder för tryckkärl, rör och komponenter utsatta för högt tryck – väsentligt för tillverkare som arbetar med pannor, tryckkärl och relaterad utrustning.

Utöver processcertifieringar bör man söka materialcertifieringar från organisationer som ASTM (American Society for Testing and Materials) som bekräftar att specifika materialegenskaper uppfyller dokumenterade specifikationer.

Vad IATF 16949 innebär för precisionskomponenter

Om du köper kvalitativ plåt till fordonsapplikationer finns det en certifiering som sticker ut bland andra: IATF 16949. Detta är inte bara en vanlig kvalitetsmärkning – det är fordonsindustrins definitiva standard för kvalitetssäkring av plåt.

Enligt Xometry upprätthåller International Automotive Task Force (IATF) denna ram med ISO 9001:s kvalitetsledningssystem som grund, men anpassat specifikt för fordonsframställare och leverantörer. IATF 16949-certifieringen omfattar ett imponerande antal ämnen och lägger extra fokus på att skapa konsekvens, säkerhet och kvalitet i fordonsprodukter.

Vad skiljer IATF 16949 från allmänna ISO-standarder?

- Fordonspecifikt fokus: Medan ISO 9001 tillämpas brett över olika branscher distillerar IATF 16949 krav som särskilt är relevanta för utmaningar inom fordonsproduktion

- Binär certifiering: Ett företag antingen uppfyller standarden eller inte – det finns inga delcertifieringar eller variationer

- Fokus på felundvikande: Standarden prioriterar begränsning av defekter i produkter, vilket också minskar slöseri och onödigt arbete i hela leveranskedjan

- Krav på leveranskedjan: Även om det inte är lagstadgat kräver leverantörer och OEM:er ofta att de inte samarbetar med tillverkare som saknar denna certifiering

För precisionskomponenter till fordonsindustrin, såsom chassidelar, upphängningssystem och strukturella monteringar, innebär IATF 16949-certifiering att tillverkaren upprätthåller de stränga kvalitetskrav som dessa tillämpningar ställer. Företag som Shaoyi (Ningbo) Metallteknik visar detta engagemang genom sina IATF 16949-certifierade verksamheter och levererar anpassade metallstansdelar och precisionsmonteringar till bilproducenter som inte kan kompromissa med avseende på kvalitet.

Hur certifieringar översätts till kvalitet i den verkliga världen

Certifieringar är inte bara pappersarbete – de representerar dokumenterade system som direkt påverkar de produkter du tar emot. Enligt branschexperter är det viktigaste aspekten inom metallbearbetning att bibehålla kvaliteten. Att kompromissa är aldrig ett alternativ, eftersom miljontals framtida projekt är beroende av det.

När en tillverkare har relevanta ISO-standarder för plåt, kan du förvänta dig:

- Dokumenterade processer: Varje produktionssteg följer etablerade procedurer som kan granskas och verifieras

- Spårbarhet: Material och processer kan spåras tillbaka genom leverantörskedjan

- Kontinuerlig förbättring: Certifierade organisationer måste visa pågående insatser för att förbättra kvaliteten

- Regelbundna revisioner: Tredjepartsbedömningar verifierar pågående efterlevnad – inte bara initial certifiering

- Korrigeringssystem: När problem uppstår säkerställer formella processer att orsakerna identifieras och åtgärdas

Den globala marknaden för plåtbearbetning speglar denna certifieringstrend. Enligt branschdata har över 60 procent av ledande plåtverksleverantörer världen över minst ISO 9001-certifiering, medan användningen av ISO 3834-svetscertifiering ökat kraftigt inom bil- och förnybar energi-segmenten.

Metallverkstäder har ett stort ansvar för sitt arbete, kvalitetsunderhåll och anställda. Certifieringar och standarder syftar till att säkerställa att metallverkstäder upprätthåller säkerhet och kvalitet samtidigt som de förblir konkurrenskraftiga på marknaden.

Att förstå dessa certifieringar ger dig ett kraftfullt verktyg för leverantörsbedömning. Men certifieringar ensamma berättar inte hela historien – du behöver också praktiska metoder för att bedöma om en leverantör verkligen levererar på sina kvalitetslöften.

Så väljer du kvalitetslevande plåtverkstäder

Certifieringar talar om vad en leverantör hävdar att de levererar. Men hur verifierar du dessa påståenden innan du går in i ett partnerskap? Utvärderingsprocessen för plåtverkstäder skiljer köpare som får konsekventa resultat från dem som lär sig dyra lektioner genom prövning och misstag. De flesta leverantörer kommer inte att guida dig genom denna granskning – eftersom noggrann utvärdering avslöjar klyftan mellan marknadsföringslöften och faktiska kapaciteter.

Enligt York Sheet Metal bör att tillfredsställa dina kunders behov vara toppprioritet – men tänker din leverantör av plåt på samma sätt? Om din leverantör inte delar dina prioriteringar är det dags att omvärdera vem du beordrar material från. Låt oss bygga en systematisk metod för att välja ett metallbearbetningsföretag som verkligen levererar.

Viktiga frågor att ställa till potentiella leverantörer

Innan du lämnar din första beställning avslöjar rätt frågor om en tillverkare kan uppfylla dina krav. Enligt Ryerson Advanced Processing presenterar sig många leverantörer väl under den inledande utvärderingen – men det är först när du gräver djupare som du upptäcker om de verkligen är rätt val.

Här är de avgörande frågorna som skiljer kvalitetsinriktade leverantörer från de andra:

- Är ni långsiktigt ekonomiskt hållbara? Hur länge har företaget varit verksamt? Investerar de i modern utrustning och teknik? En tillverkare som håller sig framåt sett till branschutvecklingen signalerar en pågående engagemang för kvalitet.

- Kan ni hantera mina specifika krav? Alla kan hävda att de har kapacitet – men kan de visa erfarenhet av dina materialtyper, toleranser och applikationer? Be om exempel på liknande projekt.

- Vad är er leveranstid för offertberedning? Snabbhet under offertfasen speglar snabbhet under produktionsfasen. Leverantörer med fokus på kvalitet, som Shaoyi Metal Technology erbjuder 12-timmars leveranstid för offerter, vilket visar på system som är designade för effektivitet snarare än fördröjningar.

- Erbjuder ni stöd för DFM? Design för tillverkningsbarhetsrådgivning hjälper till att optimera dina konstruktioner innan produktionen startar – vilket minskar kostnader och förhindrar kvalitetsproblem. Omfattande DFM-stöd indikerar en samarbetspartner som satsar på din framgång, inte bara på orderfullföljelse.

- Vilka prototypningsmöjligheter har ni? Kan de snabbt producera prov för verifiering? Snabb prototypframställning – vissa leverantörer levererar på så få som 5 dagar – gör att du kan kontrollera kvaliteten innan du går vidare till storskalig produktion.

- Hur hanterar ni leveranskedjan? Enligt branschkällor visar förmågan att snabbt anpassa sig värdet som kvalitetsleverantörer erbjuder. Fråga om materialförsörjning, lagerhantering och beredskapsplanering.

- Vilka åtgärder för kvalitetskontroll tillämpar ni? Enligt Ryerson kan dålig kvalitet visa sig genom ofullständiga specifikationer, slarvigt arbete eller vårdslös logistik. Fråga särskilt om inspektionspunkter, testmetoder och dokumentation.

Svaren på dessa frågor avslöjar mer än kapacitet – de avslöjar prioriteringar. En leverantör som har svårt att svara eller ger vaga svar saknar troligen de system som kraven på en kvalitetsmetallleverantör kräver.

En steg-för-steg-process för utvärdering av leverantörer

Strukturerad utvärdering förhindrar emotionella beslut och säkerställer jämförbarhet mellan potentiella samarbetspartners. Följ denna sekvens för noggrann urval av leverantörer av plåtbearbetning:

- Definiera dina krav tydligt: Dokumentera materialspecifikationer, toleranser, volymförväntningar och leveransschema innan du kontaktar leverantörer. Otydliga krav ökar risken för felaktiga offerter.

- Begär detaljerade offerter från flera leverantörer: Jämför inte bara priser utan även vad som ingår – inställningskostnader, verktyg, ytbehandling, inspektion och frakt. Enligt Fab Metal kan en oklar offertbegäran leda till dolda kostnader och missförstånd.

- Verifiera certifieringar oberoende: Ta inte påståenden för givna. Begär aktuella certifieringsdokument och verifiera deras giltighet hos utfärdande organisationer.

- Utvärdera kommunikationskvaliteten: Följ upp svarstider och tydlighet under offertprocessen. Enligt York Sheet Metal, när du ringer eller skickar e-post till din leverantör, hur lång tid tar det innan de svarar? Kommunikationen bör fungera i båda riktningarna.

- Begär provdelar eller anläggningsvisningar: Fysisk bevisföring är bättre än löften. Granska provets kvalitet mot dina specifikationer, eller besök anläggningen för att bedöma utrustning, organisation och arbetstagarnas kompetens.

- Kontrollera referenser från liknande kunder: Be om kontakter inom din bransch. Enligt branschexperter kan du ta reda på mycket om leverantörens kvalitet genom vad andra kunder säger.

- Börja med en liten order: Testa samarbetet med ett begränsat initialt projekt innan du går vidare till stora volymer. Utvärdera leveransnoggrannhet, delkvalitet och hantering av problem.

- Sätt tydliga förväntningar och mått: Dokumentera kvalitetsstandarder, acceptabla defektnivåer och eskalationsförfaranden innan du skalar upp produktionen.

Varningssignaler som indikerar kompromisser med kvaliteten

Att veta vad man ska undvika är lika värdefullt som att veta vad man ska söka. Enligt Fab Metal handlar valet av rätt leverantör inom metallbearbetning inte bara om pris eller närhet – det handlar om att hitta en pålitlig partner som kan leverera konsekventa, högkvalitativa resultat i större skala. Lägg märke till dessa varningssignaler:

- Dålig kommunikation eller dröjsmål i svar: Om en leverantör tar dagar på sig att svara eller ger oklara svar är det första tecknet på att något inte stämmer. En pålitlig partner bör vara transparent, snabb med offertförfrågningar (RFQ) och tydlig i sin kommunikation kring tidsplaner, toleranser och kapaciteter.

- Saknad investering i utrustning eller teknik: Föråldrad utrustning eller brist på automatisering innebär ofta längre ledtider, inkonsekvent produktion och begränsad skalförmåga. Du vill ha ett företag som utvecklas parallellt med branschen.

- Enstaka leveranser istället för skalanätverksamhet: En bra leverantör finns inte bara till för prototypen. De bör kunna växa med dig, från enstaka beställningar till upprepade serietillverkningar i stor skala.

- Oordnade anläggningar: En kaotisk arbetsplats speglar ofta kaotiska processer. Enligt branschexperter skapar oordning risk – inte bara för säkerheten, utan även för tidsplaner och slutlig kvalitet.

- Oklar prissättning eller dolda kostnader: När pengar och material är i spel är tydlighet oavvislig. Leverantörer som inte kan redovisa kostnader tydligt kanske döljer kompromisser när det gäller kvalitet.

- Motvilja att ta sig an utmaningar: Enligt York Sheet Metal kräver ett sant partnerskap både förtroende och beredskap att ta risker. Hitta en leverantör som vill arbeta med nya material eller teknologier sida vid sida med dig.

- Inget ansvarstagande för misstag: Ansvarstagande är grunden för förtroende. När saker inte går som planerat, tar din leverantör då ansvar och arbetar för att förbättra? Om inte, kommer kvaliteten aldrig vara konsekvent.

Säkerheten som en starkare leverantör ger din supply chain är mer värdefull än aggressiva löften och missade leveranser. Sök efter partners som håller realistiska datum och levererar vad de lovar.

Hur kvalitetsinriktade kompetenser ser ut

Att förstå varningsflaggor är viktigt – men att identifiera äkta kvalitetsinriktade verksamheter är lika viktigt. Här är vad som skiljer utmärkta leverantörer:

| Kompetensområde | Standardleverantör | Kvalitetsinriktad leverantör |

|---|---|---|

| Offertsvaretid | 3-5 arbetsdagar | Samma dag till 12 timmar |

| Prototypsnabbhet | 2–4 veckor | 5-dagars snabgödning tillgänglig |

| DFM-support | Begränsat eller till extrakostnad | Omfattande och integrerat |

| ProduktionsSkalbarhet | Fast kapacitet | Automatiserade system för flexibilitet i volym |

| Kommunikation | Reaktiv, försenad | Proaktiva uppdateringar, snabb respons |

| Kvalitetsdokumentation | Tillgänglig på begäran | Standard vid varje leverans |

Tillverkare som visar dessa förmågor signalerar investeringar i system som ger konsekventa resultat. När det gäller fordonsapplikationer representerar leverantörer som erbjuder snabb prototypframställning, omfattande DFM-konsultation och IATF 16949-certifiering – exempelvis de som fokuserar på chassin, upphängning och strukturella komponenter – kvalitetsnivån som andra industrier kan använda som måttstock.

Målet är inte att hitta det billigaste alternativet – det är att hitta en partner vars kompetens matchar dina krav och vars prioriteringar stämmer överens med dina. Enligt erfarna inom branschen tål era kunder inte dålig kvalitet, och det kan ni inte heller från er leverantör av plåtdelar. Hitta en leverantör som tar kvalitet lika allvarligt som ni gör, och ni behöver inte oroa er för undermåliga delar som stör er verksamhet.

Utrustad med denna utvärderingsram är du nu rustad att bedöma leverantörs påståenden mot objektiva kriterier – och därmed omvandla processen för inköp av plåt från gissningar till välgrundade beslut.

Vanliga frågor om kvalitetsplåt

1. Vad definierar kvalitet i plåtbearbetning?

Kvalitetsplåt definieras av fyra nyckelpelare: material sammansättning verifierad genom ASTM- eller ISO-certifieringar, noggrann tjocklek som säkerställer konsekvent styrka över hela plåten, ytegenskaper utan brister som porositet eller korrosionsfläckar, samt strukturell integritet som motstår vridning under bearbetning. Premiummaterial överskrider minimikraven för draghållfasthet, smidighet och korrosionsmotstånd – egenskaper som direkt påverkar hur väl färdiga produkter hanterar belastning och miljöpåverkan över tid.

2. Hur väljer jag rätt plåttjocklek för mitt projekt?

Att välja rätt plåttjocklek kräver en balans mellan strukturella krav, viktbegränsningar och tillverkningsprocesser. Kom ihåg att tjockleksmått (gauge) fungerar motsatsintuitivt – högre nummer innebär tunnare metall. Dessutom representerar samma gauge-nummer olika tjocklekar för olika material: 14-gauge rostfritt stål mäter 0,0781 tum medan 14-gauge aluminium endast är 0,0641 tum. Ange alltid både gauge-nummer och faktisk dimensionell tjocklek i era beställningar för att undvika kostsamma fel.

3. Vilka certifieringar bör jag leta efter hos en leverantör av plåt?

Nyckelcertifieringar inkluderar ISO 9001 för kvalitetsledningssystem, ISO 3834 för svetskvalitet och AWS D1.1 för strukturella svetsningsstandarder. För fordonsapplikationer är IATF 16949-certifiering avgörande – den representerar branschens definitiva kvalitetsstandard med fokus på felprevention och krav på leveranskedjan. Tillverkare som Shaoyi Metal Technology visar detta engagemang genom IATF 16949-certifierade operationer för precisionskomponenter till fordon.

4. Varför kostar kvalitetsplåt mer än standardmaterial?

Priset på premium plåtmaterial speglar flera faktorer: legeringar av högre kvalitet med förfinade ämnen, stramare toleranser för tjocklek som kräver exakt tillverkning, specialytor som pulverlack för ökad hållbarhet samt certifieringskrav som innebär ytterligare provning och dokumentation. Att däremot välja billigare material leder ofta till dolda kostnader, såsom omarbetskostnader, installationsfördröjningar, förtida utbyte och skadad rykte – kostnader som långt överstiger de initiala besparingarna.

5. Hur kan jag utvärdera en leverantör av plåtmaterial innan jag lägger en order?

Börja med att utvärdera offertomställningstider – kvalitetsinriktade leverantörer som Shaoyi erbjuder svar inom 12 timmar. Fråga om stöd för konstruktionsanalys (DFM), prototypningsmöjligheter (vissa levererar inom 5 dagar) och skalbarhet i produktionen. Verifiera certifieringar oberoende, granska provdelar mot specifikationer och kontrollera referenser från liknande kunder. Var uppmärksam på varningsflaggor såsom dröjsmål i kommunikationen, föråldrad utrustning, oklar prissättning eller ovilja att ta ansvar för kvalitetsproblem.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —