Progressiv dieskärning av bilkomponenter: Den kompletta guiden för högvolymproduktion

TL;DR

Progressiv diesstansning är en höghastighetsmetod för omformning av metall där en kontinuerlig metallband räms genom en serie sekvensiella stationer, vilket skapar en färdig del vid varje pressslag. För fordonsindustrin är denna metod standard för massproduktion av små till medelstora precisionskomponenter—såsom fästen, elektriska kopplingar och sensorklippor —med stränga toleranser (ofta ±0,001 tum) och minimalt avfall. Till skillnad från transferstansning, som hanterar enskilda delar för större struktionella komponenter, maximerar progressiv stansning effektiviteten för stora upplag, vilket gör den avgörande för Just-in-Time (JIT)-leverantkedjor.

Progressiv Diesstansning: Motorn i Fordonsproduktionen

I den högpresterande världen av fordonsproduktion, där produktionsvolymer ofta når miljontals enheter per år, är hastighet och konsekvens oeftergivliga krav. Progressiv dieskärning utgör ryggraden i detta ekosystem, genom vilken rå metallspolar omvandlas till färdiga komponenter i takt som kan överstiga 1 000 delar per minut. Processen bygger på en unik matningsmekanism: en kontinuerlig metallremsa avrullas från en spole och matas automatiskt in i en skärpress.

Inuti pressen progressiv stänkform fungerar som ett flerstationverktyg. När bandet rör sig successivt stannar det vid exakta intervall där olika operationer—såsom blankning, böjning, punsning, genomslagning och myntning—utförs samtidigt vid varje station. Avgörande är att delen förblir fästad vid metallbandet ("webben") fram till den sista stationen, där den skärs loss och expelleras. Denna kontinuerliga fästning säkerställer överlägsen justering och kontroll jämfört med manuella metoder, vilket drastiskt minskar cykeltider och arbetskostnader.

För fordonsingenjörer ligger det primära värdet i repeterbarhet - Jag är inte rädd. När en progressiv form är byggd och validerad kan den producera miljontals identiska delar med nästan nolldimensionell drift. Denna förmåga är avgörande för automatiserade monteringslinjer där även en avvikelse på mikronnivå i en anslutning eller ett fäste kan orsaka störningar eller fel. Dessutom kan sekundära operationer som att trycka på trådar eller sätta in kontakter integreras direkt i formningen (in-die-assembly) vilket ytterligare effektiviserar tillverkningsutrymmet.

Förutom de som är avsedda att användas i fordon som är avsedda för användning i fordon som är avsedda för användning i fordon som är avsedda för användning i fordon som är avsedda för användning i fordon som är avsedda för användning i fordon som är avsedda för användning i fordon som är avsedda för användning i fordon som är av

Medan stora karosseripaneler vanligtvis tillverkas med hjälp av transferformar eller tandemlinjer, dominerar progressiv formstämpling produktionen av de tusentals mindre, invecklade delar som gör en fordons funktion. Dessa komponenter kan kategoriseras efter de fordonssystem som de stöder.

Karosseri och strukturella komponenter

Farkostens strukturella integritet beror på otaliga förstärkningsdelar som är dolda bakom kläderna. Progressiv stansning är idealisk för tillverkning av höghållfast stål sätesrullar, lutningsmekanismer och säkerhetsbälteshållare . Dessa delar kräver robusta mekaniska egenskaper men måste produceras i stora volymer för att matcha monteringshastigheten vid fordonstillverkning. Andra vanliga tillämpningar inkluderar:

- Dörlås med krok- och anslagsdelar

- Fönsterlyftkomponenter

- Föringsrälsar och förstärkningsbalkar

- Airbagshuskomponenter

El- och EV-system

När branschen går mot elfordon (EV) har efterfrågan på stansade elektriska komponenter ökat kraftigt. Koppar och mässing stansas till komplexa geometrier för att möjliggöra ledning och anslutning. Strömbussar , som fördelar effekt i EV-batteripack, är ett utmärkt exempel på delar som drar nytta av precisionen i progressiv stansning. Processen möjliggör skapandet av invecklade terminalformer och fjäderkontakter utan att skada det känsliga materialytan. Viktiga elektriska delar inkluderar:

- Leddrammar och kontaktdon

- Sensorkapslingar och lock

- Säkringsklips och reläterminaler

- Batterikontaktplattor

Motor- och chassishårdvara

Under huven måste komponenter tåla extrema värme-, vibrations- och korrosiva förhållanden. Rostfritt stål och speciallegeringar stansas till bränsleinsprutningsklips, ventillådor och värmesköldar . Chassin använder också stansade bromsklips, ABS-sensormonteringar och shimbrickor . För dessa säkerhetskritiska applikationer säkerställer den konsekventa kornflöde som tillhandahålls av stansprocessen att delar bibehåller sin strukturella integritet under cyklisk belastning.

Progressiv stansverktyg vs. Transfer stansverktyg: Välja rätt metod

En av de mest kritiska beslut för en inköpschef inom bilindustrin är att välja rätt stansmetod. Även om progressivstansning är kraftfull, är det inte en universell lösning. Valet beror ofta på delstorlek, geometri och volym.

| Funktion | Progressiv stansning | Framsändning av stämpelning |

|---|---|---|

| Delhantering | Del kvarstanns sammanhängande med metallbandet fram till slutet. | Del skärs fri (blankad) först, sedan förflyttas den av mekaniska fingrar. |

| Idealisk delstorlek | Liten till medelstor (t.ex. kopplingar, fästen). | Stor (t.ex. tvärbalkar, ramleder, djupa skal). |

| Produktionshastighet | Extremt hög (kontinuerlig cykel). | Måttlig (begränsad av transfermekanismens hastighet). |

| Verktygskostnad | Högre initialinvestering (komplext enskilt verktyg). | Variabel, men ofta högre kostnad per del på grund av långsammare hastighet. |

| Bäst för | Stora volymer, komplexa delar med strama toleranser. | Djupdragna delar eller stora strukturella komponenter. |

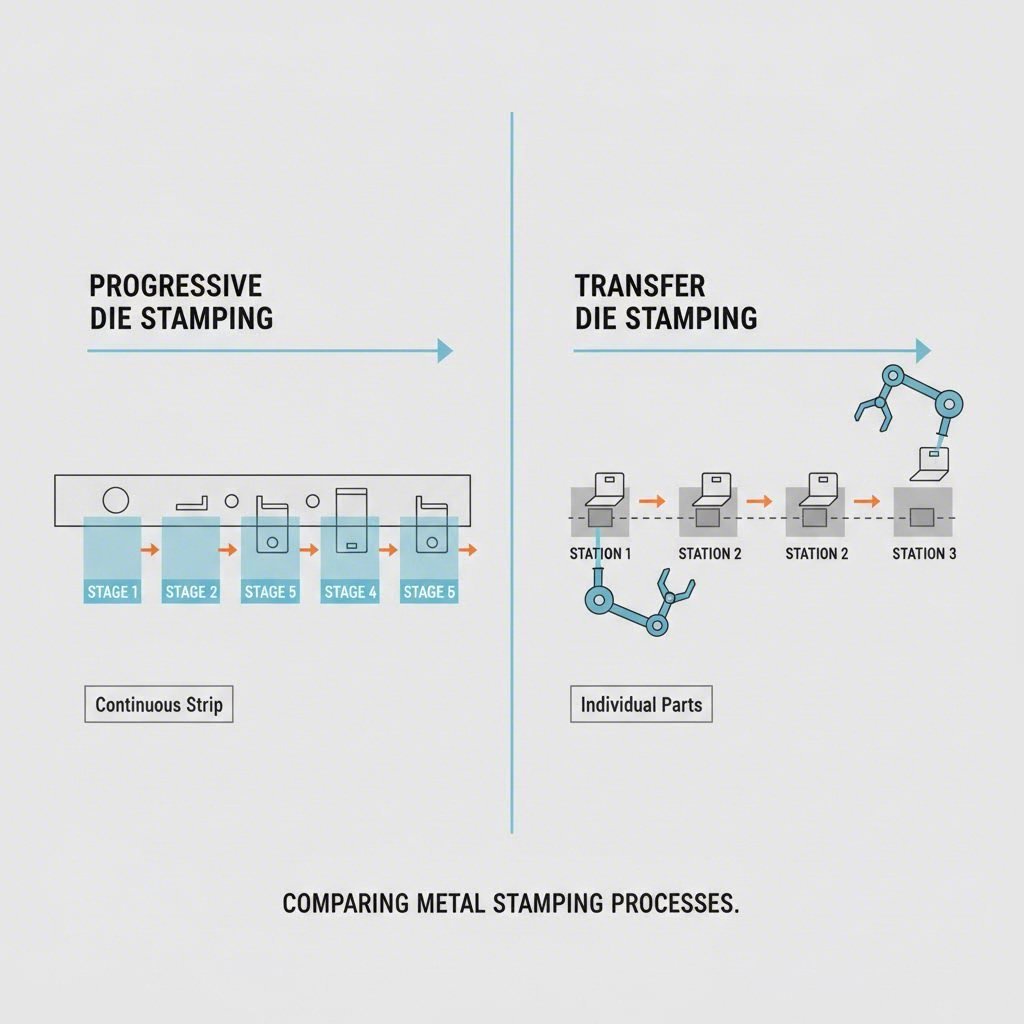

Progressiv stansning är klart bäst för mindre delar som kräver höga produktionshastigheter och strama toleranser. Metoden med "band" eliminerar behovet av komplicerade transportmekanismer, vilket minskar risken för felpositionering av delar. Den klarar dock inte djupdragning väl (där delens djup överstiger dess diameter) eftersom bandet begränsar materialflödet.

Framsändning av stämpelning , i motsats till ovan, är nödvändigt för större delar som upphängningsreglagar eller oljepannor. Eftersom delen separeras från bandet direkt kan den hanteras fritt – roteras eller vinklas – mellan stationerna. Detta gör djupare dragningar och mer komplexa formslag möjliga, vilket skulle orsaka rivning i ett progressivt verktyg.

Materialval för fordonsprestanda

Möjligheten att använda progressiv stansning gör att tillverkare kan arbeta med ett brett materialutbud, där varje material väljs utifrån specifika prestandakrav i fordonsmiljön.

Högstyrkt stål av låg legering (HSLA) är arbetshesten för strukturella och säkerhetsrelaterade komponenter. Det erbjuder ett utmärkt hållfasthets-till-viktförhållande, vilket gör det avgörande för krocksäkerhetsdelar som bagagerumsförstyvningar och pelarfästen. Stansning av dessa härdade material kräver robust verktyg gjorda av karbid eller högklassiga verktygsstål för att förhindra förtida slitage.

Aluminium föredras allt mer inom lättviktsinitiativ för att förbättra bränsleekonomin och räckvidden för elfordon (EV). Även om aluminium är mer benägen att återfjädra (återgå till sin ursprungliga form efter böjning) än stål, kompenserar moderna progressiva verktygsdesigner för detta genom överböjning. Vanliga tillämpningar inkluderar värmskärmar, fästen och listkomponenter.

Med en bredd av mer än 600 mm är oersättliga för den elektrifierade framtidens drivning. Deras överlägsna elektriska ledningsförmåga gör dem till standard för terminaler, kontakter och bussledare. Vid progressiv stansning kan dessa mjuka metaller formas i höga hastigheter, men man måste vara försiktig med att hantera skrovet och förhindra ytskador.

Kvalitetsstandarder och strategisk inköpsstrategi

I fordonsindustrins leveranskedja styrs kvaliteten av strikta globala standarder, främst IATF 16949 denna certifiering säkerställer att en stansleverantör har robusta kvalitetsledningssystem på plats, med fokus på felpreventation och minskning av variation. När ingenjörer utvärderar en samarbetspartner bör de leta efter kapaciteter som går bortom grundläggande stansning, såsom integrerade visionssystem som kontrollerar 100 % av delarna för kritiska mått.

Ett vanligt problem för fordons-tillverkare (OEM) är att hitta en leverantör som kan spänna över klyftan mellan initial design och fullskalig produktion. Medan vissa verkstäder endast hanterar mycket stora beställningar finns det mer smidiga partners som Shaoyi Metal Technology erbjuder omfattande stansningslösningar som skalar från snabb prototypframställning till tillverkning i stor volym. Genom att utnyttja precision enligt IATF 16949-certifiering och presskapacitet upp till 600 ton kan de leverera kritiska komponenter som reglagearmar och underchassin samtidigt som de följer globala OEM-standarder. Denna flexibilitet gör att ingenjörer kan verifiera konstruktioner med en prototyprunda innan de investerar i tung verktygsutrustning för tillverkning av miljontals delar.

I slutändan handlar det rätta inköpsbeslutet om att balansera styckpris mot risk. En inhems leverantör kan erbjuda snabbare kommunikation, men en etablerad internationell partner med IATF-certifiering kan ofta erbjuda betydande kostnadsfördelar utan att kompromissa när det gäller materialkvalitet eller leveranstider.

Slutsats: Driva effektivitet i bilindustrin

Stegvis dieskärning förblir en avgörande teknik för bilindustrin, vilket möjliggör massproduktion av de komplexa, slitstarka och exakta komponenter som moderna fordon kräver. Från de elektriska kontakterna i en EV-batteri till de högfasthetsklämmer som säkrar en säte, levererar denna process den skalbarhet och kostnadseffektivitet som krävs för att underhålla tillverkningslinjor i rörelse. För inköpschefer och ingenjörer är förståelse för mekanik, materialbegränsningar och inköpsstandarder för denna metod avgörande för att optimera fordonsleverantörskedjan och säkerställa fordonets kvalitet.

Vanliga frågor

1. Vad är skillnaden mellan stegvis die och transfer die skärning?

Den främsta skillnaden ligger i hur delen hanteras. Vid progressiv dieskärning förblir delen fästad vid en kontinuerlig metallremsa medan den rör sig genom olika stationer. Vid transferdieskärning skärs delen från remsan först och förs sedan mekaniskt (överförs) från station till station. Progressiv metod är generellt snabbare och bättre för små delar, medan transfermetoden lämpar sig för större, djupdragna delar.

2. Vilka material används oftast vid progressiv dieskärning för bilar?

Bildelar i plåtskärning använder ofta höghållfast låglegerat (HSLA) stål för strukturella delar på grund av dess slitstyrka. Aluminium används brett för lättviktskomponenter som värmeväggar och fästen. Koppar och mässing är standard för elektriska komponenter, såsom kontakter och sammankopplingsskenor, på grund av deras höga ledningsförmåga.

3. Varför är IATF 16949-certifiering viktig för leverantörer av plåtskärning?

IATF 16949 är den internationella kvalitetsledningsstandarden specifikt för fordonsindustrin. Den säkerställer att en stansningsleverantör följer stränga rutiner för felundvikande, minskning av slöseri och kontinuerlig förbättring. Att bestrida från en IATF-certifierad leverantör är ofta ett obligatoriskt krav för OEM:er för att säkerställa delars säkerhet och tillförlitlighet.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —