PPAP-tillverkningshandbok: Nivåer, mallar, snabb godkännande

PPAP-grunder för tillverkningsteam

Vad PPAP betyder och varför det är viktigt i tillverkning

Undrat varför billeverantörer lägger så mycket tid på att dokumentera sina kvalitetsprocesser? Svaret ligger i Produktionsdelgodkänningsprocessen —bättre känt som PPAP. Om du har sökt efter "ppap-tillverkning" eller vill förklara PPAP med enkla ord, här är grunden du behöver:

PPAP är en standardiserad process som visar att en leverantör konsekvent kan tillverka delar som uppfyller kundens design- och kvalitetskrav vid överenskommen produktionshastighet.

Så, vad står PPAP för? Det är ett akronym för Produktionsdelgodkänningsprocessen , en grundsten inom leverantörs kvalitetssäkring inom bilindustrin och relaterade branscher. PPAP-processen handlar inte bara om pappersarbete – det är det dokumentationspaket som bevisar att en leverantörs process är tillräckligt robust för att leverera kvalitetsdelar varje gång. Den officiella vägledningen kommer från AIAG:s PPAP-manual och de harmoniserade VDA/AIAG-standarderna. När kundspecifika krav avviker, har dessa alltid företräde.

Hur PPAP skiljer sig från rutinkontroller

Tänk dig att du förbereder en ny delinförande. Rutinkontroller undersöker om en del uppfyller specifikationerna vid en viss tidpunkt. PPAP går däremot längre – det verifierar att hela tillverkningsprocessen kan tillförlitligt producera konformabla delar över tid, inte bara i ett enskilt prov. Därför är betydelsen av PPAP inom tillverkning så viktig: det förskjuter fokus från enstaka kontroller till hållbar processkapacitet.

| Aspekt | PPAP | Första artikelinspektion (FAI) |

|---|---|---|

| Processomfång | Validering av hela produktionsprocessen | Verifiering av initial provdel eller monteringsprov |

| Dokument | Omfattande dokumentationspaket (18 element möjliga) | FAI-rapport, provmätningar, grundläggande dokumentation |

| Timing | Vid nylansering, processändring eller enligt kundens specifikation | Innan massproduktion, vanligtvis vid första produktionstillfället |

PPAP jämfört med programmilesten: var det passar in

Var passar PPAP in i det större sammanhanget? Det är inte bara ett tillståndsnivå – det är den avgörande kontrollpunkten innan full produktion. Den produktionsdelgodkänningsprocessen utlöses vanligtvis av:

- Nya delar eller initiala produktionstillfällen

- Konstruktions- eller specifikationsändringar för delar

- Ändringar i leverantör eller tillverkningsplats

- Processändringar, såsom verktygs- eller materialuppdateringar

- Enligt kundens krav

En vanlig missuppfattning är att PPAP endast krävs för nya delar. I verkligheten kan det krävas varje gång det sker en betydande förändring som kan påverka passform, form eller funktion. Processen är inte en engångshändelse utan en återkommande kontrollpunkt under en dels livscykel, beroende på kundens behov.

Hur en lyckad PPAP-inlämning ser ut för köpare

Ur ett köpers perspektiv ger en lyckad PPAP-inlämning förtroende för att leverantören förstår alla tekniska krav och har en process som konsekvent kan leverera kvalitetsdelar. Inlämningen måste vara komplett, spårbar och anpassad till senaste designversion. Framför allt bör den bygga på grundval av officiella standarder – se AIAG:s PPAP-manual för detaljerade krav, och konsultera alltid din kunds specifika riktlinjer.

- Utlösare för PPAP-inlämning: Nya lanseringar, förändringar i design, process eller plats, och kundförfrågningar

- Vanliga missförstånd: PPAP är en engångsprocess; endast för nya delar; kräver alltid alla 18 element

Vill du fördjupa dig? Kolla upp officiella källor för de senaste kraven och terminologin – särskilt när du behöver definiera PPAP eller förklara vad PPAP innebär inom tillverkning för ditt team.

Länka APQP-aktiviteter till PPAP-resultat

Hur APQP-faser matar PPAP-leverabler

Undrat hur alla dessa kvalitetsdokument kommer samman för en lyckad PPAP-inlämning? Svaret finns i Avancerad produktkvalitetsplanering – eller APQP-processen . Om du har hört termen men fortfarande undrar "Vad står APQP för?" – det är en strukturerad metodik som säkerställer att produkter uppfyller kundkraven genom systematisk planering, riskbedömning och verifiering. Kort sagt är APQP och PPAP nära kopplade: APQP styr planeringen, medan PPAP ger beviset på att dessa planer fungerar i praktiken.

Tänk dig APQP som en vägkarta, som börjar med Kundernas Röst och slutar med validerad produktion. Varje fas skapar nyckeldokument – som DFMEA, PFMEA och Kontrollplaner – som senare blir kärnartefakter för PPAP. Så här ser flödet vanligtvis ut:

| APQP-fas | Typiska PPAP-artefakter som skapas | Utlösare för uppdatering eller återinlämning |

|---|---|---|

| Planering och definition | Designmål, preliminär BOM, särskilda egenskaper | Större ändring i kundkrav eller start av nytt projekt |

| Produktutveckling | Designdokument, DFMEA, DVP&R, konstruktionsritningar | Designrevision, ny delnummer eller betydande specifikationsändring |

| Processutveckling | Processflöde, PFMEA, kontrollplan, MSA-plan | Verktygsflytt, ändring av processsteg, ny utrustning |

| Produkt- och processvalidering | Dimensionella resultat, MSA-resultat, kapacitetsstudier, produktion under normal hastighet, PPAP-inlämning | Förändring i produktionshastighet, metod eller plats |

| Lansering och återkoppling | Pågående kvalitetsmätningar, korrigerande åtgärder | Fel i fält, kundklander, kontinuerlig förbättring |

När en förändring kräver omregistrering av PPAP

Tänk dig att du redan har slutfört en PPAP, men sedan byter du material eller flyttar en verktygsmaskin till en ny anläggning. Betyder det att du måste lämna in igen? Ofta ja – särskilt om förändringen kan påverka passning, form, funktion eller prestanda. Här är de vanligaste orsakerna till en ny eller uppdaterad PPAP-inlämning:

- Ritnings- eller designändringar

- Flytt av verktyg eller större reparationer

- Förändringar i råmaterial eller leverantörer

- Processändringar (t.ex. ny utrustning, metoder)

- Ändringar av produktionsplats

- Enligt kundens krav

I slutändan är det köparen som sätter de slutgiltiga reglerna – därför måste du alltid kontrollera kundspecifika riktlinjer innan du antar att en ändring kräver eller inte kräver en ny PPAP. Här blir spårbarhet och konfigurationsstyrning avgörande för efterlevnad.

För varje design- eller processändring är konfigurationsstyrning och tydlig spårbarhet mellan designdokumentation och inlämnade bevis avgörande för ett robust APQP och lyckade PPAP-resultat.

Att bibehålla samstämmighet mellan DFMEA, PFMEA och styrmemo

Har du märkt hur en förändring i ett dokument kan leda till uppdateringar på andra ställen? Om du till exempel uppdaterar ditt DFMEA (Design Failure Mode and Effects Analysis) för att hantera en ny risk, måste du troligen justera ditt PFMEA (Process FMEA) och kontrollplanen för att säkerställa att processen också hanterar den risken. Denna anpassning är en hörnsten i apqp och ppap-processen , vilket säkerställer att riskkontrollen återspeglas inte bara i konstruktionen utan också i hur delen tillverkas och kontrolleras.

Här är ett snabbt exempel: Om din DVP&R-betydelse (Design Verification Plan & Report) ändras på grund av ett nytt kundkrav, måste du uppdatera relaterade testplaner, PFMEA-poster och eventuellt kontrollplanen. På så sätt håller man alla dokument synkroniserade och undviker luckor som kan leda till kostsamma misstag.

Leverantörs- och köparroller i APQP och PPAP

Både leverantörer och köpare spelar en central roll i hela apqp ppap - Jag är inte rädd. Leverantörerna ansvarar för att skapa, upprätthålla och uppdatera all nödvändig dokumentation, medan köparna granskar, godkänner och ibland begär ytterligare bevis. Tvärsnittsteam ofta inklusive kvalitet, teknik, produktion och inköpär ryggraden i APQP:s framgång.

Sammanfattningsvis är APQP- och PPAP-processen inte bara en checklista – det är ett levande, sammanlänkat system. När du förstår hur varje fas övergår till nästa kommer du att kunna hantera förändringar bättre, hålla dokumenten synkroniserade och leverera kvalitetsdelar med självförtroende. Nu ska vi ta isär de olika PPAP-nivåerna och hur du väljer rätt nivå för ditt projekt.

Förklaring av PPAP-nivåer med vägledning för val

Vad varje PPAP-nivå vanligtvis inkluderar

Har du någonsin fått en begäran om PPAP-inlämning och undrat: "Vilken nivå behöver jag, och vad innebär det egentligen?" Svaret kan spara dig timmar av återkoppling – och förhindra kostsamma förseningar. PPAP-nivåer definierar djupet och omfattningen av bevis som du måste lämna in för att få kundens godkännande. Vi ska gå igenom varje nivå, med praktiska exempel och scenarier från verkligheten från Six Sigma Development Solutions och den officiella AIAG PPAP-manualen.

| Nivå | Typiskt innehåll | När används | Köparens anteckningar |

|---|---|---|---|

| Nivå 1 | Endast Part Submission Warrant (PSW) | Lågrisk, enkla delar; etablerad leverantörshistorik; t.ex. plastkåpa för icke-kritisk användning | Snabbast, minimal dokumentation; kan inkludera utseendegodkännande om det begärs |

| Nivå 2 | PSW + produktsample + begränsad stöddata (t.ex. viktiga dimensionsresultat, materialintyg) | Måttlig komplexitet eller risk; kund eftersträvar viss säkerställning; t.ex. fästen, grundläggande mekaniska delar | Viss stöddata krävs, men inte fullständig dokumentation |

| NIVÅ 3 | PSW + produktsample + fullständig stöddata (alla nödvändiga PPAP-element) | Standard för de flesta delar; högre komplexitet, säkerhetskritiska eller enligt kundkrav; t.ex. motordelar | Full transparens; överensstämmer med de flesta level 3 ppap-krav |

| Nivå 4 | PSW + andra krav enligt kund (kan inkludera unika testrapporter eller formulär) | Kund har särskilda behov eller regleringskrav; t.ex. medicintekniska produkter som kräver extra sterilitetsbevis | Högt anpassat; level 4 ppap innehållet varierar beroende på projekt |

| Nivå 5 | PSW + produktsample + fullständiga stöddata tillgängliga för granskning på plats | Högsta risk/komplexitet; kritiska säkerhets- eller regleringsdelar; t.ex. flyg- och rymdindustri, missionskritiska komponenter | Inkluderar granskning på plats; används när köparen önskar full synlighet över processen |

Hur man väljer rätt nivå för inlämning

Låter det komplext? Här är den goda nyheten: De flesta kunder använder som standard Ppap nivå 3 såvida inte din del har mycket låg risk eller unika krav. Valet av rätt nivå beror på:

- Delens komplexitet och risk (högre risk = högre nivå)

- Tidigare erfarenhet med kunden (beprövad prestation kan möjliggöra lägre nivå)

- Industrin eller regulatoriska krav (vissa industrier kräver PPAP nivå III eller högre)

- Specifika kundinstruktioner (kontrollera alltid inköpsordern eller kvalitetsavtalet)

Tänk dig att du lanserar en ny fästeplatta för en bilmontering. Om det är en säkerhetskritisk komponent, förvänta dig ett komplett level 3 ppap-krav paket: PSW, prov och alla stöddata. För en kosmetisk listdel kan pPAP-nivå 1 nivå 2 räcka, särskilt om du tidigare har levererat liknande delar.

När köpare eskalerar från nivå 3 till nivå 5

Köpare kan kräva att gå från PPAP nivå III till nivå 5 om:

- Det finns en historik av kvalitetsproblem eller processobeständighet

- Komponenten är nydesignad och säkerhetskritisk

- Regler eller interna revisioner kräver verifiering på plats

På nivå 5 förväntas en noggrann granskning på plats – köpare kommer vilja se era handlingar, undersöka er process och verifiera att allt överensstämmer med dokumentationen. Till exempel kräver köpare inom flyg- och rymdindustrin eller medicinsk teknik ofta detta för kritiska lanseringar.

Kontroller av fullständighet i bevis innan inlämning

Använd denna checklista innan inlämning för att undvika omarbete och förseningar:

- Matchar ritningsrevisionen i era dokument den senaste versionen från kunden?

- Är alla numrerade egenskaper kopplade till dimensionsresultat och kontrollplanen?

- Har ni inkluderat alla kundspecifika formulär eller extra rapporter om så begärts?

- Är er PSW signerad och finns alla nödvändiga bilagor?

- För level 4 ppap och högre, har ni klargjort eventuella unika krav med er köpare?

Kom ihåg alltid: Kundspecifika krav har företräde framför generiska PPAP-riktlinjer. När du är osäker, bekräfta med din köpare.

Förståelse ppap-nivåer och matcha dina bevis mot rätt pPAP-nivå minskar back-and-forth och bygger förtroende hos dina kunder. Därefter går vi igenom en stegvis leverantörshandbok så att du med förtroende kan gå från start till framgångsrikt PPAP-godkännande.

Leverantörshandbok från start till PPAP-godkännande

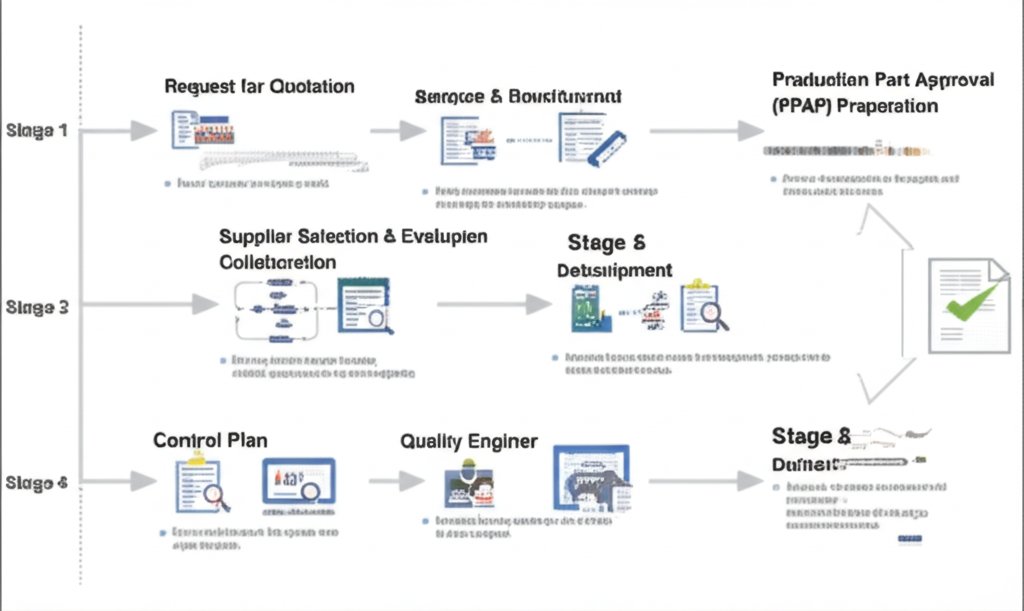

Från RFQ till design av rekordjustering

När du får en begäran om offert (RFQ) från en kund, godkännande av produktionsdel det börjar verkligen. Låter det komplicerat? Låt oss bryta ner det. Det första steget i ppap-procedur det viktigaste är att säkerställa att ditt team fullt ut förstår kundens designavsikt. Detta innebär att man måste följa de senaste designregistren, ritningarna och specifikationerna. Kvalitetsingenjören och leverantörsutvecklingsspecialisten leder vanligtvis denna fas och bekräftar att alla krav och revideringar har tagits in innan man går vidare. Tänk dig att missa en ritning förändring - det kan spåra hela din inlämning.

-

RFQ-översyn och utformning av anpassning Granska kundens krav, bekräfta designregistren och registrera alla revideringar.

Ägare: Kvalitetsingenjör, leverantörsutveckling -

Processflöde och riskanalys – Utveckla ett processflödesschema, genomför DFMEA och PFMEA för att identifiera och minska risker.

Ägare: Tillverkningsingenjör, kvalitetsingenjör -

Kontrollplan och mätningssystemsanalys (MSA) – Skriv en kontrollplan och planera MSA-studier för att säkerställa mätningens tillförlitlighet.

Ägare: Kvalitetsingenjör, metrologi -

Initial processkapacitet och produktion under nominell kapacitet – Genomför kapacitetsstudier och produktion under nominell kapacitet för att verifiera processens stabilitet och kapacitet.

Ägare: Tillverkningsingenjör, produktionsansvarig -

Sammanställning av PPAP-dokument – Samla in all pPAP-dokument , fyll i Part Submission Warrant (PSW) och förbered hela inlämningspaketet.

Ägare: Kvalitetsingenjör, leverantörsutveckling -

Intern granskning och överlämning till köpare – Utför en intern revision, slutför inlämningen och lämna över till kunden för granskning.

Ägare: Kvalitetsingenjör

| Steg | Roll | Leverans | Typisk längd |

|---|---|---|---|

| RFQ-översyn och utformning av anpassning | Kvalitetsingenjör, leverantörsutveckling | Bekräftad designdokumentation, revideringslogg | Flerdagars |

| Processflöde och riskanalys | Tillverkningsingenjör, kvalitetsingenjör | Processflödesdiagram, DFMEA, PFMEA | En vecka eller mer |

| Kontrollplan och MSA-planering | Kvalitetsingenjör, metrologi | Kontrollplan, MSA-plan | Flerdagars |

| Processkapacitet och körning i takten | Tillverkningsingenjör, produktionsansvarig | Resultat från kapacitetsstudie, rapport för produktionstakt | En vecka eller mer |

| Sammanställning av PPAP-dokument | Kvalitetsingenjör, leverantörsutveckling | Fullständigt PPAP-paket, PSW | Flerdagars |

| Intern granskning och överlämning till köpare | Kvalitetsingenjör | Dokument redo för inlämning | Varierar beroende på komplexitet |

Processdesignkaraktärisering och riskanalys

Efter att ha fastslagit designen är nästa fas att kartlägga produktionsprocessen och identifiera risker. Tillverkningsingenjören leder arbetet med att skapa flödesschemat, medan kvalitetsingenjören tar ledningen för DFMEA och PFMEA. Dessa dokument är inte bara pappersarbete – de är levande verktyg som driver förbättringar och hjälper till att förhindra kostsamma fel längre fram. Till exempel kan en väl genomförd PFMEA avslöja en potentiell flaskhals i monteringen, vilket leder till tidiga korrigerande åtgärder.

Bevis på produktionstakt och kapacitetsstudier

För att uppfylla kraven delproduktionsgodkänningsprocessen , måste du visa att din process konsekvent kan producera delar i den krävda takten och kvaliteten. Det innebär att köra processen i produktionstakt och samla in bevis – som processkapabilitetsstudier och körning-i-takt-rapporter – som bekräftar stabilitet och kapacitet. Tillverkningsingenjören och produktionsansvarige äger vanligtvis dessa studier, medan kvalitetsavdelningen validerar data innan inlämning.

Slutlig PPAP-byggnad och överlämningsöverlåtelse

När allt bevis är på plats är det dags att sammanställa hela pPAP-dokument paketet. Kvalitetsingenjören samordnar den sista granskningen och ser till att alla dokument är uppdaterade och överensstämmer med senaste revisionen. Sista steget är den formella överlämningen till inköparen, åtföljd av ett tydligt och spårbar uppsättning leveranser.

- Delleveransorder (PSW)

- Dimensionella resultat

- MSA-sammanfattningar

- Sammanfattningar av kapabilitetsstudier

- Kontoplan

- PFMEA

Bästa praxis: Underhåll en enda pålitlig källa för alla konstruktionsdokument och PPAP-dokument. Detta minskar risken för okoordinerade revisioner och hjälper till att undvika kostsamma förseningar vid omregistrering.

Genom att följa denna strukturerade arbetsmodell kan er team effektivisera processen ppap-procedur och gå säkert från start till godkännande. Därefter kommer vi att erbjuda praktiska mallar och kommenterade exempel för att hjälpa er att förbereda dokument som är redo för inlämning och som godkänns vid första granskningen av köparen.

PPAP-dokumentmallar och kommenterade exempel

Kommenterade väsentliga delar av Part Submission Warrant

Undrat du någonsin vad som gör att ett ppap delinlämningsintyg godkäns vid första granskningen av köparen? Tänk dig att du är en leverantörskvalitetsingenjör och behöver sammanfatta månader av arbete i ett enda dokument. Det Delleveransorder (PSW) är nyckeln – det är den officiella sammanfattningen av hela din PPAP-paket, krävs för varje delnummer om inte kunden säger annat [InspectionXpert] . PSW samlar ihop delinformation, processdata och en formell efterlysning av överensstämmelse.

| Fält | Exempelinmatning | Vad som ska bifogas eller refereras till |

|---|---|---|

| Delnummer | N8080530 | Stämmer överens med ritning, revision och alla stöddokument |

| Revisionsnivå | L4/d | Måste överensstämma med senaste ritning och kontrollplan |

| Anledning till inlämning | Inledande inlämning | Utlösare: ny del, processändring, etc. |

| Inlämningsnivå | NIVÅ 3 | Se kundförfrågan eller kvalitetsavtal |

| Organisation/Tillverkningsinformation | Leverantörens namn, anläggningsplats | Kontaktuppgifter måste matcha leverantörens register |

| Deklaration | Underskriven av behörig representant | Bekräftar att alla uppgifter är korrekta och fullständiga |

| Inlämningsdatum | 2025-10-16 | Skall motsvara datumet på den bifogade dokumentationen |

För en djupare förståelse av innebörden och strukturen i ett PSW, se delinlämningsgaranti wikipedia sida eller ladda ner en färdig PPAP-mall.

Hur man märker ritningar med ballonger och länkar till resultat

När du förbereder en ppap psw , kommer du märka att köpare förväntar sig spårbarhet från varje ritningskarakteristik till dess inspectionsresultat. Så här gör du din inlämning helt säker:

- Markera varje karakteristik på ritningen med ballonger – numrera varje detalj (t.ex. hål, radier, ytor).

- Skapa en resultattabell där varje rad matchar ett ballongnummer.

- Korsreferera varje numrerad post till både dimensionsresultaten och motsvarande post i kontrollplanen.

- Notera eventuella särskilda egenskaper (t.ex. säkerhet, föreskrifter) och se till att de markeras i PFMEA och kontrollplanen.

| Egenskapsnummer | Krav | Mätmetod | Resultat | Godkänd/Underkänd |

|---|---|---|---|---|

| 1 | ø10,1 -0,02 | Mikrometer | 10.09 | Passera |

| 2 | Ytråhet 6,3 Ra | Råhetstester | 6.1 | Passera |

| 3 | Avfasning 1x30° | Visuell | - Okej. | Passera |

Se till att varje resultat kan spåras direkt till sin numrerade detalj. Denna tydlighet hjälper till att förhindra missförstånd och minskar risken för avvisande.

Skriva en kontrollplanspost som stämmer överens med PFMEA

Tänk dig att du granskar en kontrollplan och vill säkerställa att den behandlar alla potentiella risker som identifierats i din PFMEA. En stark kontrollplanspost bör tydligt beskriva processsteget, egenskapen, metoden, stickprovsstorlek, frekvens och reaktionsplan. Här är ett praktiskt exempel:

| Processsteg | Egenskap | Metod | Provstorlek | Frekvens | Åtgärdsplan |

|---|---|---|---|---|---|

| Bearbetning av yttre diameter | ø10,1 -0,02 | Mikrometer | 1 | Varannan timme | Stoppa produktionen, meddela ansvarig, separera partiet |

Kontrollera alltid att varje post i kontrollplanen kopplas till en motsvarande risk i PFMEA och att särskilda kännetecken konsekvent är markerade i båda dokumenten.

Dimensions- och materialresultat som godkänts vid granskning

Dimensions- och materialresultat utgör grunden för din inlämning. När du fyller i dessa tabeller ska du använda tydliga, konsekventa format och se till att alla uppgifter är aktuella. Här är ett snabbt exempel:

| Egenskapsnummer | Specificitet | Mätmetod | Mätvärdet | Godkänd/Underkänd |

|---|---|---|---|---|

| 5 | Hårdhet 24±4 HRC | Hårdhetstestare | 25 | Passera |

| 6 | Ytbehandling ZnFe-legering | Leverantörsrapport | Kompatibla | Passera |

För materialintyg och MSA-sammanställningar ska du hänvisa till den officiella kund- eller branschstandarden och alltid dubbelkolla att varje bilaga överensstämmer med artikelnummer och revision.

- Materialcertifikat

- MSA (mätningssystemsanalys) sammanställningar

- Processkapacitetsstudier

- Kontoplan

- PFMEA

Revisionsjustering är kritisk: Varje bilaga måste matcha aktuellt delnummer och ritningsrevision för att undvika förvirring och återinlämning.

Genom att anpassa dessa ppap-mall exempel minskar du risken för avslag från köparen och effektiviserar ditt godkännandeförfarande. Därefter visar vi hur du planerar och presenterar kvalitetsbevis för din PPAP-inlämning, så att din dokumentation klarar ens den hårdaste granskning.

Planering av kvalitetsbevis för PPAP-inlämningar

Planering av provstorlekar och initiala studier

När du förbereder en PPAP-inlämning kan du undra: Hur bevisar du att din process verkligen är redo för produktion? Svaret ligger i noggrann bevisplanering – att samla rätt data, från rätt prov, med rätt metoder. Låter det svårt? Vi delar upp det.

Den Produktionsdelgodkänningsprocessen – eller Ppap-processen —kräver mer än bara en bra del; det kräver bevis på att er process konsekvent kan leverera kvalitet. Det innebär att välja provdelar som är representativa för fullskalig produktion, inte bara prototyper eller labbyggen. Om du är osäker på urvalsstorlek, kontrollera alltid kundens krav eller den officiella AIAG PPAP Manual . I brist av specifika instruktioner ska fokus ligga på att samla tillräckligt med data för att demonstrera processstabilitet och kapacitet.

| Studiens omfattning | Prodbeskrivning | Mätmetod | Sammanfattande statistik | Tolkning |

|---|---|---|---|---|

| Kritisk diameter | Delar från produktion vid full hastighet | KMM, mikrometer | Medelvärde, variationsvidd, histogram | Stabil, inom specifikation, inga avvikare |

| Ytbehandling | Slumpmässigt urval, olika operatörer | Råhetstester | Genomsnittlig Ra, min/max | Konsekvent, uppfyller tryckkrav |

Genom att strukturera dina inledande studier på detta sätt ger du köpare tydlig, åtgärdad bevisning för att din process är robust – en av de viktigaste aspekterna av ppap-kvalitet .

Tolka kapacitetsmått för granskare

Har du någonsin tittat på ett processkapabilitetsdiagram och undrat vad det egentligen betyder för din inlämning? Granskar vill se att din process inte bara är under kontroll, utan också kapabel att uppfylla specifikationer över tid. Om AIAG eller din kund anger index som Cp eller Cpk, använd exakt dessa mått och hänvisa till de officiella acceptanskriterierna. Annars bör fokus ligga på att visa att din process producerar delar inom tolerans, med minimal variation och inga särskilda orsaker till instabilitet.

Tänk dig att du presenterar en kapabilitetsstudie: markera spridningen i dina data, eventuella trender och hur du övervakar för drifthållning. Denna öppenhet bygger förtroende och hjälper granskar att snabbt bedöma vad är ppap inom kvalitet —det vill säga förmågan att leverera konsekventa resultat, inte bara en tillfällig framgång.

MSA-dokumentation som håller för granskning

Mätningssystemsanalys (MSA) är ofta där ansökningar misslyckas. Varför? Eftersom granskare behöver ha förtroende för att er mätprocess är tillförlitlig. Om du är ny inom MSA, tänk på det som att testa era mätverktyg och metoder – inte bara delarna själva. Här är vad köpare vanligtvis letar efter i ert MSA-paket:

- Sammanfattning av Gage R&R (repeterbarhet och reproducerbarhet)

- Studier av bias och linjäritet (om krävs)

- Kalibreringsstatus och intyg

- Handledarutbildningsprotokoll för mätuppgifter

- Spårbarhet till standarder eller referensdelar

- Bevis från dokumenterande laboratorier (om externa eller interna laboratorier används)

Dokumentera alltid inte bara mätresultaten, utan även metoden, det använda mätverktyget, operatören och miljöförhållandena. Denna spårbarhet är avgörande för trovärdiga PPAP-inlämningar.

När du lämnar in din MSA, dubbelkolla att alla resultat återspeglar den faktiska utrustning och personal som används i produktionen. Om du använder externa eller interna laboratorier ska du inkludera deras certifieringar för att visa att de uppfyller branschstandarder – en viktig förväntan för dokumenterande laboratorier i PPAP-processen.

PPAP kontra FAI: vad som hör till varje

Förvirrad över ppap vs fai ? Du är inte ensam! Här är den enkla skillnaden: Inspektion av första artikeln (FAI) är en detaljerad kontroll av den första delen (eller en liten serie) från en ny eller ändrad process. Den besvarar frågan: "Matchar denna del designen?" FAI krävs ofta innan massproduktion påbörjas och dokumenteras vanligtvis i en First Article Inspection Report (FAIR).

PPAP är å andra sidan bredare. Det verifierar att hela din produktionsprocess kan tillförlitligt tillverka delar som uppfyller alla specifikationer, inte bara en gång utan varje gång. Vissa köpare kan kräva båda – ett FAI för att verifiera den första delen och ett fullständigt PPAP för att validera den pågående produktionskapaciteten. Så här jämför de sig:

| Aspekt | Första artikelinspektion (FAI) | PPAP |

|---|---|---|

| Syfte | Verifiera att första delen överensstämmer med designen | Demonstrera att processen konsekvent kan tillverka delar enligt specifikation |

| Timing | Första körningen, efter förändring | Ny del, processförändring eller enligt köparens krav |

| Omfattning | Baserat på provtagning, engångsvis | Processövergripande, bevis över tid |

| Dokument | FAI-rapport, provmätningar | PPAP-paket (upp till 18 element möjliga) |

Förstå definition av första artikelgranskning och dess roll tillsammans med PPAP hjälper dig att uppfylla alla köparens förväntningar och undvika sent upptäckta överraskningar. Om du någonsin är osäker på vad PPAP-processen är eller hur den skiljer sig från FAI, fråga alltid din kund för att få klarhet.

Genom att följa dessa praktiska steg för planering av kvalitetsbevis kommer du att vara väl rustad att sammanställa en PPAP-inlämning som håller måttet vid granskning och bygger förtroende för din tillverkningsprocess. Närmast kommer vi att undersöka hur du hanterar orsaker till PPAP-avslag och effektiviserar din återinlämningsprocess.

Handbok för åtgärder vid PPAP-avslag

Vanligaste orsakerna till PPAP-avslag och hur man åtgärdar dem

Har du någonsin fått ett PPAP-avslag och undrat: ”Var gick vi fel?” Du är inte ensam. Även erfarna team stöter ibland på hinder under produktionsdelgodkänningsprocessen . Nyckeln är att känna till de vanligaste fallgroparna och hur man snabbt åtgärdar dem. Här är de främsta orsakerna till PPAP-avslag, uppdelade så att du enkelt kan identifiera och rätta till dem:

-

Olika revisioner i dokumenten

- Symtom: Ritningsrevision stämmer inte med PSW eller dimensionsresultat; motsägelsefulla datum.

- Rotorsak: Föråldrade filer används; sena tekniska ändringar har inte spridits vidare.

- Åtgärd: Granska alla PPAP-element för revisionskonsekvens; publicera uppdaterade dokument på nytt.

- Bevis att bifoga: Ny PSW, reviderade ritningar, uppdaterade loggar.

-

Ofullständiga eller föråldrade MSA-sammanfattningar

- Symptom: Saknad gage R&R, brist på bias/linjäritetsstudier, utgångna kalibreringsintyg.

- Rotorsak: Översiktade MSA-uppdateringar, användning av gammal mätdata.

- Korrektiv åtgärd: Upprepa MSA-studier med aktuell utrustning och operatörer; uppdatera kalibreringsregister.

- Bevis att bifoga: Ny MSA-sammanfattning, kalibreringsintyg, loggar över operatörsutbildning.

-

Saknad tolkning i kapacitetssammanfattningar

- Symptom: Cp/Cpk-värden rapporterade utan förklaring, osäkerhet om resultat uppfyller PPAP-krav.

- Rotorsak: Data presenteras utan sammanhang eller acceptanskriterier.

- Korrektiv åtgärd: Lägg till sammanfattande tolkning (t.ex. "Processen uppfyller kundens minimikrav på Cpk 1,33"); hänvisa till acceptansstandarder.

- Bevis att bifoga: Uppdaterad kapacitetsstudie med tydliga anteckningar.

-

Styrplan är inte kopplad till PFMEA

- Symtom: Kontrollplanen innehåller kontroller som inte återspeglas i PFMEA; särskilda kännetecken saknas.

- Rotorsak: Dokument utvecklade i isolerade avdelningar; brist på tvärfunktionell granskning.

- Korrigering: Jämför PFMEA och kontrollplan för att säkerställa överensstämmelse; uppdatera båda för att återspegla alla risker och åtgärder.

- Bevis att bifoga: Reviderad kontrollplan, uppdaterad PFMEA, spårbarhetsmatris.

-

Saknade eller ofullständiga delgodkännandedokument

- Symtom: Frånvaro av PSW, ounderskrivna formulär eller saknade bilagor enligt köparens krav.

- Rotorsak: Överlookade inlämningselement, oklara kundspecifika krav.

- Korrigering: Granska kundens checklistan, säkerställ att alla pPAP-dokumentation är närvarande och signerade.

- Bevis att bifoga: Kompletterat och undertecknat PSW, stöddokument.

Mall för svarspråk till köparens kommentarer

Osäker på hur du professionellt svarar på en köpares PPAP-avslag? Använd dessa mallar för att bibehålla trovärdighet och hålla godkännandeprocessen igång:

- vi har uppdaterat kontrollplanen för att återspegla PFMEA-åtgärd 4; se bifogad revision 3.

- mSA-sammanfattningen har reviderats med aktuella kalibreringsdata och operatörsregister.

- kapacitetsstudien inkluderar nu tolkning enligt kundens acceptanskriterier; vänligen hänvisa till den bifogade rapporten.

- alla dokument har justerats enligt ritningsrevision L4/d; uppdaterad PSW och dimensionsresultat är bifogade.

- dokumentet för delgodkännande (PSW) är nu komplett och signerat enligt krav.

Bästa praxis: Referera alltid till specifika dokuments namn, revisionsnivåer och bifoga tydlig bevisföring för varje korrigerande åtgärd. Detta bygger förtroende och granskningsbarhet i er PPAP-godkännandeprocess.

Checklista för återinlämnade dokument och spårbarhet

Innan du lämnar in igen, använd denna snabbchecklista för att säkerställa att ditt pPAP-element är kompletta och spårbara. Tänk dig att du är köparen – skulle du kunna referera till varje krav?

| Dokumentera | Revisions-ID | Korsreferensplats | Ägares godkännande |

|---|---|---|---|

| PSW (Part Submission Warrant) | L4/d | Matchar ritning och kontrollplan | Kvalitetsingenjör |

| Dimensionella resultat | L4/d | Numrerad ritning, resultattabell | Metrologichef |

| MSA-sammanfattning | Rev 2 | Kalibreringslogg, operatörslista | Kvalitetsingenjör |

| Förmågan att studera | Rev 1 | Kontrollplan, acceptanskriterier | Processingenjör |

| PFMEA & kontrollplan | Rev 3 | Länkad via riskmatris | Tillverkningsingenjör |

Dubbelkolla varje dokuments revision, tvärfunktionella hänvisningar och godkännande innan du skickar in igen. Denna spårbarhet är avgörande för en smidig ppap-godkännande process.

Förebyggande åtgärder för att undvika upprepade problem

Vill du bryta cykeln av PPAP-ominsändningar? Så här gör du:

- Inför ett versionskontrollerat dokumentssystem för att säkerställa att all PPAP-dokumentation är aktuell.

- Schemalägg tvärfunktionella granskningar före inlämning – se till att kvalitets-, konstruktions- och produktionsteam är synkroniserade.

- Använd en standardiserad checklista baserad på den officiella 18 PPAP-element och kundspecifika krav.

- Utbilda teammedlemmar i vad är en delinlämningsblankett och vikten av fullständig, signerad dokumentation.

- Granska regelbundet feedback från köpare för att uppdatera interna bästa metoder.

Genom att följa dessa förebyggande steg minskar du risken för PPAP-avslag och effektiviserar din väg mot godkännande.

Redo att ta nästa steg? Näst kommer vi att ge dig konkreta checklistor för köpare och leverantörer samt förhandlingsstrategier för att ytterligare påskynda ditt PPAP-godkännandeförfarande.

Checklistor och beslutsstöd för köpare och leverantörer för smidigt PPAP-godkännande

Köpare kontra leverantörsansvar och kontrollpunkter

När du navigerar i produktionsdelsgodkänningsprocessen ppap , är det viktigt med tydlighet kring vem som äger varje steg. Tänk dig att du förbereder en ny lansering: Vem kontrollerar att dokumenten är fullständiga? Vem verifierar spårbarheten? Här är hur ansvarsområdena vanligtvis delas mellan köpare och leverantörer i fordonsindustriförsörjning process:

| Kontrollstation | Leverantörens ansvar | Köpares ansvar |

|---|---|---|

| Dokumentets fullständighet | Sammanställ, granska och skicka in alla krävda PPAP-element; se till att alla revisioner stämmer överens | Verifiera fullständighet, gör en tvärkontroll mot inköpsorder och kundspecifik checklist |

| Spårbarhet | Förvara versionskontrollerade register, koppla all bevisning till del och revision | Granska spårbarhet; begär förtydliganden eller ytterligare bevis om det behövs |

| Tillräcklighet i bevisning | Leverera kapacitetsstudier, MSA och materialintyg enligt specifikation | Granska bevisernas djup; godkänn, avslå eller begär tillfällig godkänd med förbehåll |

| Granskningsspår | Behåll all korrespondens, inlämningar och godkännanden organiserade och tillgängliga | Spara godkännandehistorik, feedback och motiveringar för acceptans eller avslag |

- Tips: Båda parter bör använda en standardiserad checklista – helst baserad på den senaste AIAG PPAP-handboken – för att effektivisera godkännandeprocessen och undvika att steg missas.

Förhandla om sänkta kravnivåer utan att riskera kvalitet

Har du någonsin fått en begäran om att sänka PPAP-inlämningsnivån? Kanske är du en leverantör med ett starkt resultat eller en köpare som söker effektivisering. Nyckeln är att balansera risk och efterlevnad. Så här kan du hantera förhandlingar, med hänvisning till officiella krav i varje steg:

- Granska kontraktet och kundspecifika krav innan du föreslår någon ändring. Om inköpsordern eller kvalitetsavtalet kräver en specifik nivå har detta företräde.

- Föreslå villkorlig godkännande —till exempel en nivå 2-inlämning med pågående förstärkta kontroller, såsom ökad inspektionsfrekvens eller ytterligare mellanliggande granskningar.

- Dokumentera motiveringen för alla avvikelser från standardinställningen aiag ppap levels . Detta skyddar båda parter under granskningar och framtida tvister.

Registrera alltid din motivering och hänvisa till kundens officiella krav när du avviker från standardmässiga PPAP-nivåer. Detta säkerställer transparens och granskningsbarhet i godkännandeprocessen för produktkomponenter.

Stöd för beslutstagande gällande produktion under normal hastighet och materialintyg

Att avgöra vilken inlämningsnivå som ska användas – eller om en produktion under normal hastighet krävs – kan kännas som ett rörligt mål. För att underlätta kan du använda denna scenariobaserade matris, som återspeglar vanliga branschpraxis (bekräfta alltid med dina köpares standarder):

| Scenarie | Sannolik inlämningsnivå | Krävs normalt produktion under normal hastighet? |

|---|---|---|

| Ny verktygning eller ny komponent | Nivå 3 (standard) | Ja |

| Leverantörsbyte | Nivå 3 eller 4 (fall för fall) | Ja – särskilt om plats eller process ändras |

| Ritningsrevision (mindre) | Nivå 2 eller 3 (baserat på risk) | Nej, om inte ändringen påverkar processkapacitet |

| Materialändring | Nivå 3 eller 4 | Möjligen – om material påverkar process eller prestanda |

| Processändring (t.ex. ny utrustning) | Nivå 3 eller 5 (om kritiskt) | Ja, om processens stabilitet påverkas |

Obs: Märk alltid dessa som allmänna rutiner om inte din kund har gett uttryckliga regler. För Ford och andra OEM-tillverkare, se de senaste kundspecifika handledningarna för exakta krav på körning i takt och inlämningsnivå.

Var du hittar auktoritativa regler i officiella handledningar

Letar du efter det definitiva svaret på en PPAP- eller APQP-fråga? Börja med dessa referenser:

- AIAG PPAP-handbok – Kärnkrav, nivåer och dokumentationsstandarder

- AIAG APQP-vägledning – Projektplanering och integration med PPAP

- VDA/AIAG-harmoniserade material – För leverantörer som betjänar både amerikanska och europeiska OEM-tillverkare

- OEM-portaler och kundspecifika kravdokument

Håll dessa referenser tillgängliga vid varje fordonsindustrins process granskning, och kontrollera alltid att du har de senaste versionerna innan inlämning.

Genom att använda dessa checklistor, beslutsstöd och förhandlingsstrategier kommer du att effektivisera processen produktionsdelsgodkänningsprocessen ppap och minska kostsamma utväxlingar. Därefter kommer vi att undersöka vad man bör leta efter i en PPAP-klar tillverkningspartner så att du kan snabba upp godkännanden och upprätthålla långsiktig efterlevnad.

Att välja en PPAP-klar tillverkningspartner

Vad man bör leta efter i en PPAP-kapabel leverantör

När du har press att leverera felfri PPAP-dokumentation och snabba upp tid till godkännande kan ditt val av tillverkningspartner göra eller bryta hela processen. Låter det bekant? Tänk dig att du bedömer leverantörer – hur vet du att de verkligen är redo för kraven från ppap inom tillverkning ?

- PPAP-certifiering och efterlevnad : Sök efter partners med IATF 16949- eller ISO-certifiering för att säkerställa att de uppfyller globala bilindustristandarder.

- Erfarenhet av OEM- och Tier 1-PPAP:er : Tidigare erfarenheter underlättar inlämningar och minskar kostsamma inlärningskurvor.

- Bredd på interna processer : Mer interna möjligheter (t.ex. stämpelning, CNC, svetsning) innebär färre överlåtelser och bättre spårbarhet.

- Snabb prototypframställning : Snabb iteration hjälper dig att validera design och riskreducera tidsfrister innan fullskalig produktion.

- Styrka dokumentationssystem : Leverantörer som använder modern dokumenthantering eller ppap-programvara kan hålla bevisen organiserade och reviderade.

- Tydlig kommunikation och projektledning : Leta efter partners som erbjuder transparenta uppdateringar och proaktiv problemlösning.

Hur enstaka tillverkningsmetoder effektiviserar bevisning

Har du haft svårt att hålla dokumentationen i linje? Enstaka leverantörer samlar kritiska processer under ett tak, vilket gör det lättare att upprätthålla spårbarhet över hela din verksamhet. bilindustrins tillverkningsprocess - Jag är inte rädd. Här är hur detta tillvägagångssätt direkt gynnar din PPAP-ansökan:

| Tillhandahållare | Förmån för PPAP |

|---|---|

| Shaoyi Metal Technology (IATF 16949, 15+ år, stämpelning, kallformning, CNC, svetsning, snabbprototypning) | Skapa bevis från början till slut, en enda kontaktpunkt, snabbare MSA och kapacitetsstudier, snabb respons på tekniska förändringar |

| Inhemsk metrologi och provning | Snabbare mätsystemsanalys (MSA), lättare spårbarhet, realtidslösning av problem |

| Integrerad dokumenthantering / PPAP-programvara | Automatiserad versionskontroll, revisionsspår och säkert utbyte av känsliga dokument |

| Bevisad erfarenhet av OEM-tillverkare och Tier 1-tillverkare | Bekantskap med kundspecifika krav, minskad risk för avvisande |

Genom att välja en partner med konsoliderade möjligheter och robust PPAP-programvara minskar du risken för saknade eller felaktiga dokument, vilket gör godkännandet mycket effektivare.

Snabb prototypning för att minska riskerna i PPAP-tidsplanerna

När en förändring i designplanen i ett sent skede hotar ditt schema kan snabb prototypning rädda livet. Föreställ dig att du kan validera en ny deldesign på bara några dagar, inte veckor. Det är den konkurrensfördel som moderna leverantörer, som Shaoyi Metal Technology, ger till dig. vad är ppap inom tillverkning - Jag är inte rädd. Med prototyping-omgång så snabbt som sju dagar kan du testa, iterera och slutföra processkontroll innan du åtar dig massproduktion. Denna smidighet är särskilt värdefull när kundernas krav utvecklas eller när första prov behöver snabbt justeras för att uppfylla specifikationerna.

Vi sätter ihop allt för att få ett hållbart godkännande.

Så hur kopplar du ihop dessa kriterier för långsiktig framgång? Använd denna checklista för snabb utvärdering när du väljer din nästa tillverkningspartner:

- Har leverantören giltig IATF 16949-certifiering eller motsvarande PPAP-certifiering?

- Kan de tillhandahålla referenser eller fallstudier för OEM/Tier 1-PPAP-godkännande?

- Erbjuder de enstaka tjänster, vilket minskar överlåtelsen och dokumentations luckor?

- Hur snabbt kan de göra om prototyper och tekniska förändringar?

- Vilken PPAP-programvara eller dokumentsystem använder de för att säkerställa spårbarhet?

- Är deras kommunikations- och projektledningspraxis transparent och proaktiv?

Till exempel, Shaoyi Metal Technology erbjuder IATF 16949-certifiering, över 15 års erfarenhet och en helhetslösning för stansning, kallformning, CNC-bearbetning och svetsning. Deras snabba prototypframställning och mogna dokumentationssystem hjälper OEM:er och Tier 1-företag att påskynda PPAP-godkännandecykeln samtidigt som de upprätthåller strikt efterlevnad. Kontrollera dock alltid att din partner passar dina egna kundspecifika krav och kvalitetsstandarder.

Att välja en PPAP-redo partner med rätt certifiering, erfarenhet och integrerade system är den snabbaste vägen att effektivisera godkännanden och bibehålla efterlevnad i dagens krävande fordonsindustriled.

Genom att följa dessa riktlinjer och utnyttja både helhetsproduktion och modern PPAP-programvara positionerar du ditt team för smidigare lanseringar och färre överraskningar – oavsett hur komplext ditt nästa projekt kan vara.

PPAP-tillverkning FAQ

1. Vilka är de 5 nivåerna av PPAP?

De fem PPAP-nivåerna sträcker sig från nivå 1, som endast kräver en delleveransorder (PSW), till nivå 5, som omfattar all dokumentation och kontroll på plats av kunden. Varje nivå motsvarar risken och komplexiteten i delen och bestäms av kundens krav. De flesta fordonsleverantörer har standardnivå 3, vilket kräver ett komplett bevispaket för godkännande.

2. För att Vilka dokument ingår i en typisk PPAP-inlämning?

En standard PPAP-inlämning kan innehålla upp till 18 element, såsom PSW, konstruktionsregister, DFMEA, PFMEA, kontrollplaner, dimensionella resultat, materialcertifieringar, MSA-sammanfattningar och kapacitetsstudier. De exakta dokument som behövs beror på hur mycket som lämnas in och vilka specifika krav som ställs av kunden.

3. Hur skiljer sig PPAP från First Article Inspection (FAI)?

PPAP validerar hela produktionsprocessen för att säkerställa en konsekvent och kontinuerlig kvalitet, medan första artikelinspektionen (FAI) fokuserar på att kontrollera att den första delen eller provet uppfyller konstruktionsspecifikationer. PPAP är bredare och kräver ofta bevis för att processen på ett tillförlitligt sätt kan producera överensstämmande delar över tid, inte bara ett prov.

4. För att När krävs en ny inlämning av PPAP?

En ny PPAP-inlämning krävs vanligtvis för ny del som lanseras, betydande konstruktions- eller processförändringar, verktygsförflyttningar, materialförändringar eller som specificeras av kunden. Varje förändring som kan påverka passform, form eller funktion kan utlösa en ny inlämning.

5. Förlåt. Vad ska jag leta efter hos en tillverkningspartner som är redo för PPAP?

Välj partners med IATF 16949-certifiering, beprövad erfarenhet av OEM- och Tier 1-godkännande, ett brett utbud av interna processer, snabb prototypning och starka dokumentationssystem eller PPAP-programvara. Till exempel erbjuder Shaoyi Metal Technology end-to-end-tjänster och snabb prototypning för att effektivisera PPAP-godkännanden.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —