Beställa anpassade smidda vevaxlar: Från första offert till slutleverans

Förståelse av anpassade smidda vevaxlar och när du behöver en

Har du någonsin undrat vad som skiljer en mästerskapsgill motor från en som går sönder under press? Oftast ligger svaret i en enda kritisk komponent: vevaxeln. När du bygger en motor med hög prestanda, renoverar en veteranmotor eller utvecklar specialiserad industriell maskin, räcker det inte med standarddelar. Då blir det avgörande att beställa anpassade smidda vevaxlar.

Så vad är en kamaxel egentligen? I enkla termer är det motorns ryggrad som omvandlar kolvennas linjära rörelse till roterande kraft som driver dina hjul eller maskiner. En specialsmidd kamaxel tar denna grundläggande komponent och konstruerar den specifikt för din unika applikation, oavsett om det innebär modifierade slaglängder, specialanpassade lagringsdiametrar eller material utformade för att klara extrema belastningar.

Den här guiden tar dig genom hela beställningsprocessen, från initial forskning och insamling av specifikationer till slutleverans. Du lär dig hur du bedömer tillverkare, förstår prispåverkande faktorer och säkerställer att kvalitetskraven uppfylls i varje steg.

Vad som gör en kamaxel verkligen anpassad

Standardvikbultar är utformade för att passa en bred uppsättning av tillämpningar, vilket innebär att de är byggda för genomsnittliga förhållanden snarare än dina specifika behov. En verkligt anpassad vikbult är däremot konstruerad från grunden för att exakt matcha dina motorers specifikationer, varvtalsområde och prestandamål.

Tänk dig att du bygger en strokermotor som kräver längre slaglängd än vad fabriksspecifikationerna tillåter. En seriekomponent kommer helt enkelt inte fungera. Anpassad tillverkning låter dig ange exakta lagerpositioner, motviktens placering och materialuppbyggnad. Denna nivå av anpassning säkerställer optimal balans, minskad vibration och maximal kraftöverföring – faktorer som blir avgörande när motorer drivs utanför sina ursprungliga designparametrar.

Varför smidning är viktigt för kritiska motordelar

När man jämför gjutna och smidda vevaxlar spelar tillverkningsprocessen en avgörande roll. Vid gjutning hälls smält metall i en form, en metod som är kostnadseffektiv men som ger en mindre fin inre kornstruktur. Smidningsprocessen däremot använder högtryckskomprimering för att forma upphettad stål, vilket riktar metallets inre kornstruktur för dramatiskt förbättrade mekaniska egenskaper.

Här är de viktigaste fördelarna som gör den smidda vevaxeln till det föredragna valet för krävande applikationer:

- Överlägsen styrka: Smidningsprocessen riktar metallkornen efter komponentens form, vilket skapar dragstyrkor mellan 140 000 till 165 000 psi när material som 4340-stål används.

- Förbättrad utmattningsmotstånd: Smidda komponenter tål höga varvtal, intensiva vibrationer och upprepade belastningscykler utan att spricka eller deformeras, vilket är avgörande för motorer som genererar över 750 hästkrafter.

- Förbättrad kornstruktur: Högt tryck vid smidning förfinar stålets inre struktur, vilket resulterar i bättre slagstyrka och bärförmåga.

- Större hållbarhet: Värmebehandlingsprocesser som nitriding gör ytorna ännu hårdare, vilket avsevärt förlänger kamaxelns livslängd jämfört med gjutna alternativ.

För alla som arbetar med kraftfulla motorer eller högprestandakonstruktioner, inklusive de som uppgraderar ett smidd kamaxelset för racenyttjänster, översätts dessa fördelar direkt till pålitlighet när det är viktigast. Även om gjutna kamaxlar kan fungera tillräckligt bra i lättare fordon, saknar de helt enkelt den strukturella integritet som krävs när belastningarna blir stora.

Tillämpningar som kräver specialsmidda kamaxlar

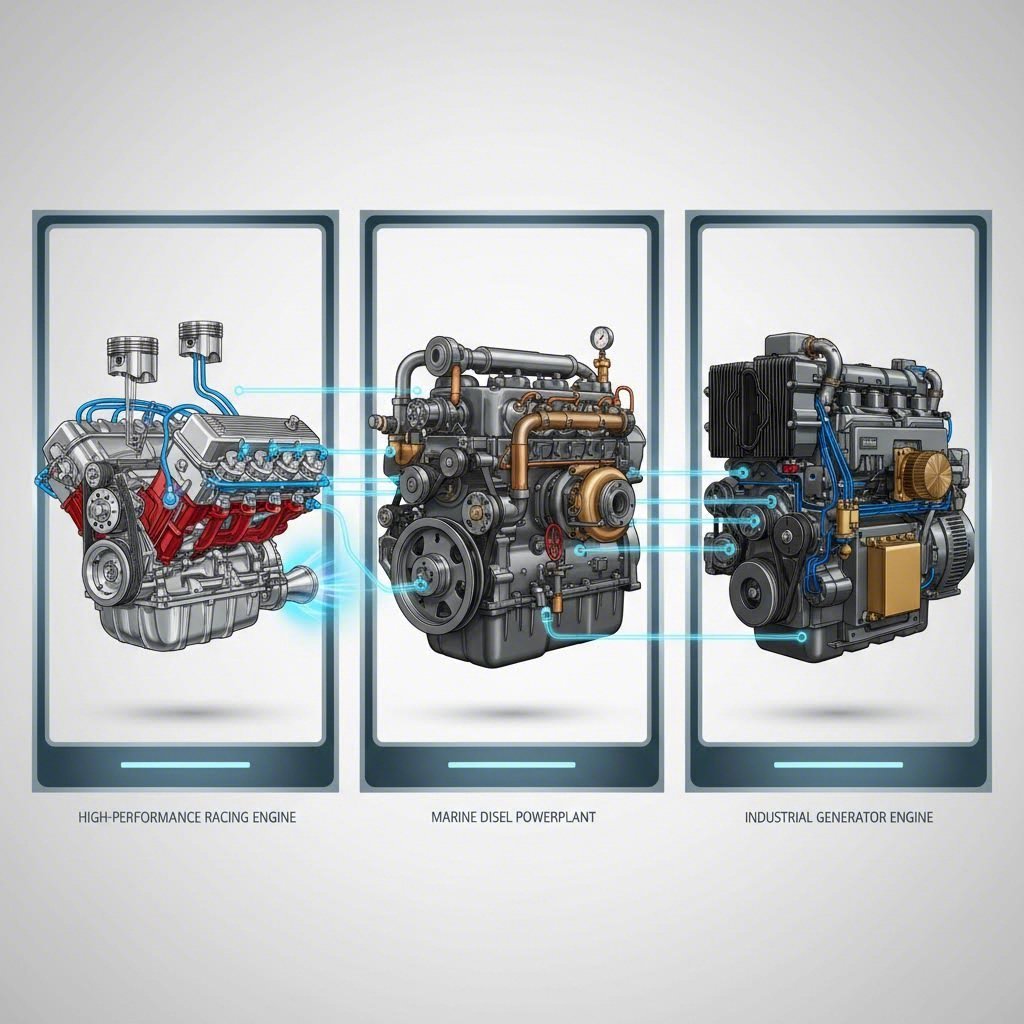

När de flesta tänker på specialtillverkade vevaxlar tänker de genast på kraftfulla dragracing- eller NASCAR-motorer. Men här är sanningen: efterfrågan på specialsmidda komponenter sträcker sig långt bortom racet. Från fartyg som navigerar Kaliforniens kustvatten till restaurering av klassiska motorcyklar och industriella elmotorer kräver specialapplikationer vevaxlar som är konstruerade för deras unika driftsförhållanden.

Att förstå vilken kategori ditt projekt tillhör hjälper dig att kommunicera effektivt med tillverkare och säkerställer att dina specifikationer matchar dina faktiska prestandakrav.

Racing- och prestandaanvändningar

Marknaden för prestande kraggsaxlar förblir den mest synliga sektor, där tillverkare betjänar allt från professionella racinglag lagom till helgaffelprojekt byggda av helgaffelentusiaster. Oavsett om du utvecklar en kraggsaxel med längre slag för ökad cylindervolym eller en lättviktssaxel för högvarvstillämpningar, kräver racingsport att komponenter drivs till sina absoluta gränser.

Tänk på segmentet för motorcykelkraggsaxlar, vilket innebär unika utmaningar. En Harley-kraggsaxel för en V-tvillingprestandsbyggnad kräver annan teknik än en kraggsaxel för terrängmotorcyklar konstruerade för motocrossbelastning. Harley Davidson-kraggsaxeln, särskilt i twin cam-konfigurationer, måste hantera enorma lågvarvmoment medan balansen bibehålls vid kryssningshastigheter. Under tiden måste tävlingsorienterade terrängmotorcykelkomponenter överleva extrema varvtal och plötsliga belastningsförändringar under aggressiv körning.

Applikationer för fordonsprestanda omfattar lika många olika områden. Pro Mod-dragracingbilar behöver vevaxlar som kan hantera över 4 000 hästkrafter under korta perioder, medan långdistansracing kräver komponenter som klarar 24 timmars hård körning. Gatoriktade prestandabyggen prioriterar oftast driftsäkerhet och användbarhet framför maximal effektutmatning.

Krav på industriella och marina vevaxlar

Här blir det intressant: industriella och marina applikationer representerar ofta de mest krävande driftsmiljöerna, men får ändå mycket mindre uppmärksamhet från specialtillverkare. En marin vevaxel som en kalifornisk båtbyggare specifierar måste klara av konstant vibration, saltvattenpåverkan och förlängd drift under belastning. Till skillnad från racingapplikationer där motorer körs i korta stötar kan marina motorer arbeta kontinuerligt i timmar vid betydande effektnivåer.

Industriella generatorer, kompressorer och pumputrustning innebär liknande utmaningar. Dessa vevaxlar måste fungera tillförlitligt i tusentals timmar mellan underhållsintervall, ofta i hårda miljöer där ett fel innebär kostsam driftstopp.

Återställningsprojekt lägger till en helt annan dimension. När man bygger om en veteranflygmotor eller en klassisk lastbilsmotor måste originalspecifikationerna följas exakt, samtidigt som material eventuellt kan uppgraderas för ökad livslängd. Det kräver tillverkare som förstår historiska konstruktioner och kan återskapa dem med moderna smidesmetoder.

| Tillämpningstyp | Typiskt slaglängdsomfång | Vanliga materialklasser | Förväntat varvomfång | Huvudsakliga Krav |

|---|---|---|---|---|

| Dragracing | 3,5" - 5,0" | 4340, EN30B | 7 500 - 10 000+ | Maximal hållfasthet, lätt vikt |

| Cirkelbana Racing | 3,0" - 4,0" | 4340, 5140 | 6 500 - 9 000 | Hållbarhet, konsekvent balans |

| Motorcykelprestanda | 2,5" - 4,5" | 4340, Segjärn | 8 000 - 14 000 | Kompakt design, hög varvtalstålighet |

| Marinapplikationer | 3,5" - 6,0" | 4140, 4340 | 3 500 - 6 000 | Korrosionsmotstånd, förlängd livslängd |

| Industriell/Generator | 4,0" - 8,0"+ | 4140, 4340, Smidd kol | 1 800 - 4 000 | Lång livslängd, vibrationsdämpning |

| Återställning av veteranfordon | Varierar beroende på ursprunglig specifikation | Periodkorrekt eller uppgraderad | Särskild användning | Dimensionell noggrannhet, äkthet |

När du har identifierat din ansökningskategori och förstått dess typiska krav måste du samla in de exakta tekniska specifikationer som tillverkare kräver. Nästa avsnitt täcker exakt vilka mått och uppgifter du måste förbereda innan du kontaktar någon krankvinkelleverantör.

Tekniska specifikationer du måste ange vid beställning

Känner du överväldigad av de tekniska detaljerna? Du är inte ensam. Många förstagångsköpare tvekar att närma sig tillverkare eftersom de är osäkra på vilken information de behöver lämna. Här är den goda nyheten: att samla dina specifikationer blir enkelt när du följer en systematisk approach.

När du beställer anpassade smidda vevaxlar behöver tillverkare exakta mått och materialpreferenser innan de kan ge ett korrekt offert för ditt projekt. Saknade eller felaktiga specifikationer leder till kostsamma omgöringar, förlängda leveranstider och potentiellt oanvändbara komponenter. Oavsett om du bygger en ls veckaxel stroksetup eller skapar en anpassad sbc vevaxel för en klassisk restaurering, är förberedelseprocessen i grunden densamma.

Viktiga mått för din anpassade beställning

Tänk på din specifikationslista som en ritning som styr varje tillverkningsbeslut. Ju mer komplett din inledande dokumentation är, desto smidigare blir din beställningsprocess. Professionella beställningsformulär för vevaxlar, såsom de som används av branschleverantörer, kräver vanligtvis information som täcker motordetaljer, dimensionsmått och applikationskrav .

Här är en steg-för-steg-guide för att samla in dina specifikationer:

- Dokumentera din motorlayout: Registrera motortillverkare, typ och kod. Inkludera antalet cylindrar, förväntad maximal varvtal, beräknad hästkraft och vridmomentvärden. För turbo- eller kompressordrivna applikationer, ange uppgifter om uppladdningstryck och förbränningstryck.

- Mät slaglängd och navmått: Bestäm din ursprungliga slaglängd och den nödvändiga slaglängden för din konstruktion. Som referens Small Block Chevrolet-kammar varierar från 3,00" slaglängd (265/283-motorer) till 3,75" slaglängd (400-motorer). Din sbc-kammaridentifikationsprocess bör bekräfta om du arbetar med små, medelstora eller stora navstorlekar.

- Registrera cylindervavstånd: Denna kritiska dimension avgör navplacering längs kamman. Mät från cylinderborens mittlinje till mittlinje för exakt avstånd.

- Ange krav på stångnav: Dokumentera den pinndiameter (stångnavsdiameter) och bredd som dina drivstänger kräver. Dessa mått måste exakt matcha dina stånglagringar.

- Bestäm huvudnavsspecifikationer: Mät diameter och bredd på huvudlagret. Observera att olika motorgenerationer inom samma familj ofta använder olika storlekar på huvudlager. Till exempel delar ls1-vridaxeln och ls3-vridaxeln samma slag men kan ha olika krav på balansering.

- Beräkna krav på motvikt: Ange antalet motvikter som krävs baserat på din motors balanskriterier. Interna respektive externa balanskonfigurationer påverkar storleken på motvikter avsevärt.

- Inkludera vikter för reciprokdelar: Ange vikten på kolvar inklusive boltar och ringar. Denna information gör det möjligt för tillverkare att optimera motviktens design för korrekt balans.

Om du är osäker på några mått bör du samarbeta med en erfaren motortekniker eller maskinverkstad. De kan mäta befintliga komponenter, referera till fabriksspecifikationer eller hjälpa dig att fastställa optimala dimensioner för dina prestandamål. Många tillverkare tar också emot provkammaraxlar för omvänd konstruktion när dokumentation inte finns tillgänglig.

Materialval och värmebehandlingsspecifikationer

Utöver dimensionskrav påverkar materialvalet kraftigt kammaraxelns prestandaegenskaper. Det vanligaste valet för högpresterande applikationer är 4340 chromoly-stål, vilket tillverkare som Keomit använder för sin smidda kammaraxelsatsproduktion. Detta material erbjuder en utmärkt styrka i förhållande till vikt och svarar väl på värmebehandling.

När du anger material bör du ta hänsyn till dessa faktorer:

- 4340 Stål: Branschstandarden för prestanda- och racingsystem. Erbjuder överlägsen dragstyrka och utmattningståndighet vid korrekt värmebehandling.

- 4140-stål: Ett kostnadseffektivt alternativ lämpligt för måttliga prestandsuppgångar och industriella tillämpningar där extrema belastningar inte förväntas.

- EN30B: Populärt inom europeisk racingsport, erbjuder liknande egenskaper som 4340 med något andra bearbetningsegenskaper.

- Material för svarvade krankskivor: När du beställer en svarvad krankskiva tillverkad från massiv råvara istället för smidd, förvänta dig andra ledtider och priskalkyler. Tillverkning av svarvade delar innebär omfattande bearbetning från rundstång, vilket kräver mer tid och verktygsslitage.

Värmebehandlingspecifikationer bör inkludera ythärdningskrav. Nitriding skapar en extremt hård ytskikt som motstår slitage vid lagerytor, medan kärnan behåller sin slagghet. Ange önskad hårdhet på lagerytor om din tillämpning kräver specifika slitageegenskaper.

För strokprojekt som ett LS-strokkvillingsprojekt, dokumentera även cylinderdiameter, kompressionsförhållande, bränslesort och om lustgas kommer att användas. Dessa faktorer påverkar materialrekommendationer och designbeslut. Glöm inte att nämna om oljesprutor finns, eftersom detta påverkar smörjning av lagringsytor.

När du har dokumenterat dina specifikationer är du redo att förstå hur tillverkare omvandlar råstål till precisionskomponenter. Nästa avsnitt utforskar själva smidesprocessen och förklarar varför tillverkningsmetod är lika viktig som materialval.

Hur anpassade smidda kvillar tillverkas

Nu när du har samlat in dina specifikationer kanske du undrar vad som faktiskt sker när en tillverkare tar emot din beställning. Att förstå smidning av kvillkomponenter hjälper dig att ställa klokare frågor och bedöma potentiella leverantörer mer effektivt. Här möts vetenskap och hantverk.

Tillverkningsmetoden du väljer formar grundläggande din krankaxels prestandaegenskaper. Medan konkurrenter ofta nämner "smidd" eller "billet" utan förklaring, gör kunskapen om skillnaderna att du kan fatta informerade beslut som stämmer överens med dina projektmål.

Förklaring av öppen smidesprocess

Tänk dig en solid stålstav upphettad till nära smält temperatur, glödande orange-röd och redo för omvandling. I öppen smidesprocess placeras denna upphettade blankplåt mellan platta eller enkelt formade verktyg, och sedan slås eller pressas med enorm kraft. Till skillnad från slutet smide där metallen fyller en förformad hålighet, tillåter öppet smide att materialet flödar fritt medan det successivt formas till önskad form.

Denna process erbjuder flera distinkta fördelar för tillverkning av krankaxlar. Enligt Great Lakes Forge , slätsmide är överlägset när det gäller att tillverka komponenter som kan anpassas under hela tillverkningsprocessen. Tekniken möjliggör enskilda eller småserier med unika former, vilket gör den idealisk vid beställning av specialsmidda vevaxlar för specialanpassade applikationer.

Så här går smidessekvensen till:

- Uppvärmning: Stålbiljeten värms till temperaturer mellan 1 900°F och 2 300°F, vilket gör den formbar utan att förlora sin strukturella integritet.

- Förförformning: Initial deformation tar bort inre håligheter kvar från stålets ursprungliga stelningsprocess och skapar ett tätare och mer enhetligt material.

- Progressiv omformning: Flertalet hammare- eller pressoperationer formar gradvis vevaxelns preliminära profil, inklusive vevar, lagrar och motviktars placering.

- Styrd kylning: Den smidda vevaxeln svalnar i en kontrollerad takt för att förhindra inre spänningar och optimera kornstruktur.

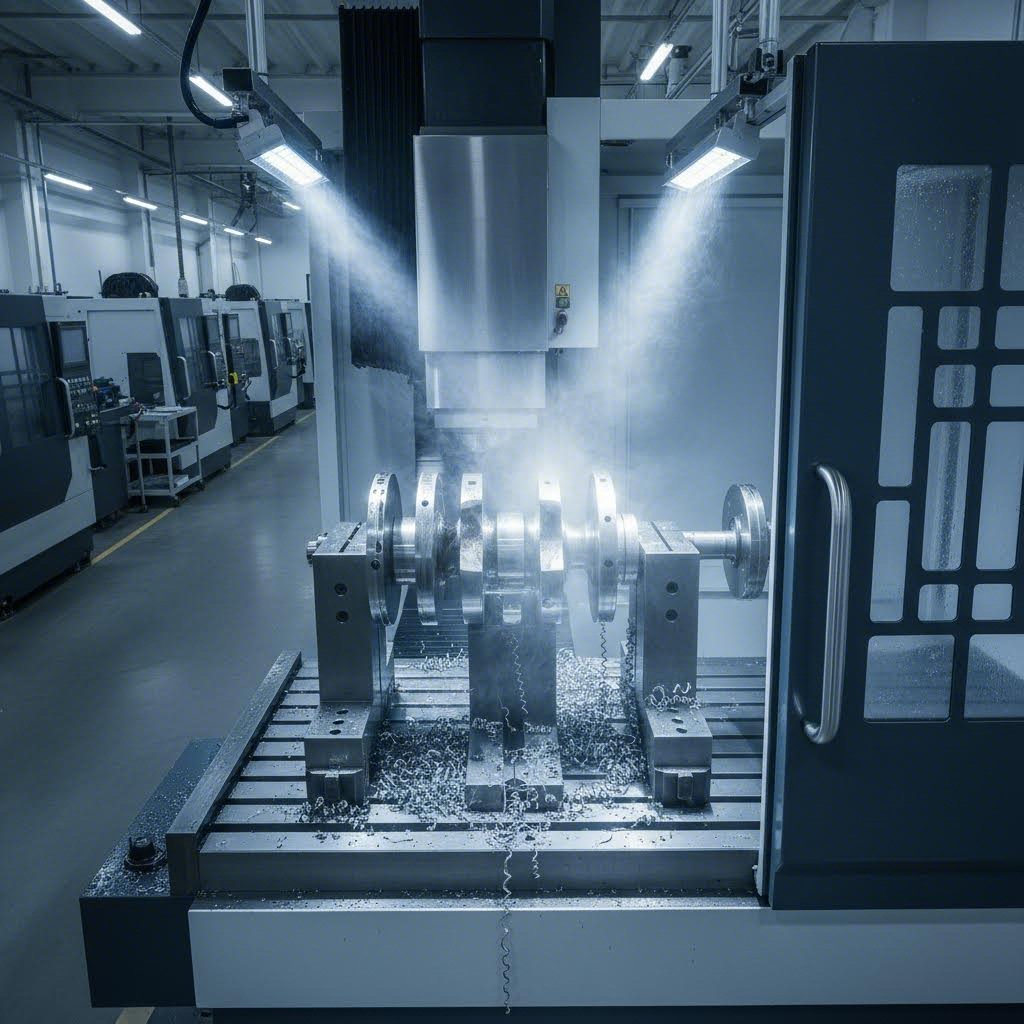

- Slutbearbetning: CNC-bearbetning bringar den smidda blanken till slutgiltiga mått med exakta toleranser.

Sluten-formsmedning däremot använder formpar som helt omsluter arbetsstycket. Även om denna metod producerar tätare toleranser direkt från smeden, kräver den dyrbara verktygning vilket endast är ekonomiskt meningsfullt vid högvolymeproduktion. För anpassade beställningar av enskilda kammar eller små serier erbjuder öppen-formsmedning vanligtvis bättre värde och flexibilitet.

Smiddad vs. Billet-kamringstillverkning

Debatten mellan smidda och billet-tillverkade kamrar ger ofta starka åsikter bland motorbyggare. Att förstå båda tillvägagångssätten hjälper dig att fatta ett välgrundat beslut för din specifika applikation.

En billet-kamre börjar som en solid rundstång av högkvalitativ stål, vanligtvis 4340, och bearbetas helt med CNC till sin slutgiltliga form. Det ingår ingen upphettning eller smidning. Varje yta, tapp, och motvikt är precisionsfräsad ur grundmaterialet. Denna process erbjuder omatchad potential för anpassning, eftersom KingTec Racing förklarar , kan byggare ange exakta slaglängder, journaldiametrar, motviktsgestaltningar och oljepassager med fullständig flexibilitet.

Här är dock där materialvetenskapen kommer in i samtalet. När stål stelnar från smält tillstånd utvecklar det en kornstruktur. Gjutprocesser för kugghjul ger icke-uniforma korn med potentiella hålrum. Bearbetning av en billet skär genom denna befintliga kornstruktur, vilket potentiellt kan exponera kornändar som blir spänningskoncentrationspunkter.

Smidning producerar komponenter där kornen medvetet är justerade i riktningen för maximal hållfasthet, vilket resulterar i exceptionell utmattning- och slagbeständighet. Denna kontinuerliga kornflöde följer kamaxelns konturer och dirigerar spänning bort från svaga punkter istället för att skapa nya sårbarheter.

Enligt Trenton Forging , den kontrollerade deformationen under smidning riktar kornstrukturerna i linje med komponentens geometri. Sprickor sprider sig lättare parallellt med kornsriktningen, så att ha korn orienterade vinkelrätt mot spänningspunkter förbättrar skaklighet avsevärt. Detta förklarar varför smidda kamaxlar dominerar uthållighetsracing och höguppladdade tillämpningar där trötthetsmotstånd är allra viktigast.

Vilken ska du välja? Valet beror på dina prioriteringar:

| Fabrik | Smidd kamaxel | Massivkamrad (Billet-kamaxel) |

|---|---|---|

| Kornstruktur | Justerad enligt komponentens geometri | Enhetlig men icke-riktad |

| Tröttsmodighet | Överlägsen vid upprepade belastningar | Utmärkt med korrekt värmebehandling |

| Anpassning | Bra inom smidningsbegränsningar | Obegränsad designflexibilitet |

| Bästa användningsområden | Uthållighetsracing, gataprestanda, höguppladdade konstruktioner | Dragracing, prototypmotorer, extrema stroker-konstruktioner |

| Typisk ledtid | Längre initial installation, snabbare upprepade beställningar | Konstant bearbetningstid per enhet |

För de flesta prestandaapplikationer ger smidda kamaxlar den optimala balansen mellan hållfasthet, pålitlighet och värde. Fräsade kamaxlar är överlägsna när du behöver absolut dimensionell frihet eller bygger en prototyp där kornflödesfrågor kompenseras av precisionskonstruktion och premiummaterial.

Att förstå dessa tillverkningsgrunder gör att du effektivt kan utvärdera leverantörer. Men tillverkningskapacitet betyder lite utan sträng kvalitetskontroll. Nästa avsnitt behandlar certifieringar, inspektioner och testprotokoll som skiljer pålitliga tillverkare från övriga.

Kvalitetssäkring och förväntade inspektionsstandarder

Du har valt din tillverkare och skickat in detaljerade specifikationer. Men hur vet du att den färdiga krankaxeln verkligen uppfyller dessa krav? Här är det som kvalitetssäkring skiljer pålitliga leverantörer från riskabla spel. Ändå förvånande nog frågar de flesta köpare aldrig om granskningsprotokoll förrän problem uppstår.

När du beställer anpassade smidda krankaxlar är kvalitetskontrollprocessen lika viktig som smidningen själv. En precisionskrankaxel som ser perfekt kan dölja osynliga fel som leder till katastrofala haverier under belastning. Att förstå vilka certifieringar du ska leta efter och vilka testmetoder du bör begära skyddar din investering och säkerställer att din motor presterar tillförlitligt.

Kvalitetscertifieringar som spelar roll

Inte alla certifieringar har samma vikt inom bilindustrins krankaxelbranschen. Vissa representerar en äkta förpliktelse mot kvalitetssystem, medan andra knappt är mer än pappersövningar. Att känna skillnaden hjälper dig att effektivt utvärdera potentiella leverantörer av krankaxlar.

Guldstandarden för tillverkning av fordonskomponenter är IATF 16949-certifiering . Enligt DEKRA Certification , denna standard utvecklades av International Automotive Task Force specifikt för att effektivisera kvalitetskrav i globala fordonsförsörjningskedjor. IATF 16949 bygger vidare på ISO 9001 med branschspecifika krav, inklusive:

- Spårbarhetssystem: Fullständig dokumentation som spårar material från råstål till färdig produkt, vilket stödjer efterlevnad av regler och hantering av garantier.

- Säkerhetsrelaterade processkontroller: Specifika protokoll för komponenter där fel kan orsaka säkerhetsrisker, exakt den kategori som vevaxlar tillhör.

- Kundspecifika krav: Flexibilitet att integrera krav från OEM:er och förstaleverantörer vad gäller kvalitet utan att behöva flera separata certifieringar.

- Ramverk för kontinuerlig förbättring: Strukturerade tillvägagångssätt för att identifiera och eliminera felkällor över tid.

För köpare signalerar IATF 16949-certifiering att en tillverkare har investerat i omfattande kvalitetsledningssystem som verifierats av oberoende granskare. IATF 16949-certifierade tillverkare som Shaoyi (Ningbo) Metallteknik visar detta engagemang genom noggranna tredjepartsgranskningar, vilket ger förtroende för att kvalitetskontrollen sträcker sig bortom marknadsföringspåståenden och in i dokumenterade, verifierbara processer.

Utöver IATF 16949 bör du leta efter dessa ytterligare kvalifikationer när du bedömer ett kugghusverkstad:

- ISO 9001: Den grundläggande standarden för kvalitetsledning som IATF 16949 bygger på.

- SAE-konformitet: Överensstämmelse med SAE J431 och J1199-specifikationer för automobila kugghus dimensionella och materialmässiga krav.

- API 614: Nödvändigt för kugghus avsedda för användning inom petroleum-, kemikalier- eller gasindustrin.

Inspektions- och testprotokoll att begära

Certifieringar skapar ramverk; inspektionsmetoder levererar resultat. När du diskuterar din beställning bör du specifikt fråga om testprotokoll för varje tillverkningssteg. Så här ser omfattande kvalitetskontroll ut under hela produktionsprocessen:

- Verifikation av inkommande material: Kemisk analys och hårdhetsprovning av råa stålbiljetter innan smidning påbörjas.

- Efter-smidningsinspektion: Visuell undersökning för att upptäcka smidfel, verifiering av mått på grova smidningar samt ultraljudsundersökning för att avslöja inre håligheter.

- Verifiering av värmebehandling: Hårdhetsprovning vid flera platser för att bekräfta korrekt behandling, med dokumentation av ugnens parametrar.

- Magnetpulverinspektion (MPI): Avgörande för att upptäcka ytor och närliggande sprickor som är osynliga för blotta ögat.

- Dimensionell verifiering: Inspektion med koordinatmätmaskin (CMM) av alla kritiska mått inklusive navdiametrar, slaglängd och motviktprofiler.

- Mätning av ytbehandling: Profilometeravläsningar för att verifiera att ytjämnheten på navet uppfyller kraven för lagring.

- Slutlig balanskontroll: Dynamisk balansverifiering med dokumenterade avläsningar.

Bland dessa metoder förtjänar magnetpartikelinspektion särskild uppmärksamhet. Eftersom branschexperter förklarar , fungerar MPI genom att magnetisera vevaxeln och applicera järnpartiklar på dess yta. Eventuella sprickor eller defekter skapar störningar i det magnetiska fältet, vilket får partiklarna att klustra sig synligt runt felet. Denna teknik kan upptäcka även mikroskopiska sprickor som annars skulle gå obemärkta tills vevaxeln går sönder under belastning.

MPI-processen innefattar två primära magnetiseringsmetoder:

- Likström (DC): Skapar ett konstant magnetiskt fält som är effektivt för att upptäcka linjära defekter som löper parallellt med magnetiseringsriktningen.

- Växelström (AC): Skapar ett fluktuerande fält som är mer känsligt för fina ytsprickor och upptäcker mindre defekter som DC-metoden kan missa.

Reputabla tillverkare kombinerar ofta båda teknikerna för omfattande täckning. Begär dokumentation som bekräftar att MPI utförts med våta fluorescerande partiklar under UV-ljus, den känsligaste konfigurationen tillgänglig för kvalitetskrav på eagle-performance-nivå.

Utöver inspektionsmetoder bör du förstå vilken dokumentation du ska få för din färdiga vevaxel. Ett komplett kvalitetspaket inkluderar:

- Materialintyg med värmenummerspårbarhet

- Värmebehandlingsprotokoll med hårdhetsprovresultat

- Dimensionsinspektionsrapport med CMM-data

- MPI-intyg som bekräftar frånvaro av oacceptabla indikationer

- Dynamisk balansrapport

- Ytjämnehetsmätningar för lagerväxlar

Denna dokumentation har flera syften. Den verifierar att priset för din vevaxel speglar en genuin investering i kvalitetskontroll. Den ger referensdata om garantifall skulle uppstå. Och den visar efterlevnad av branschstandarder om din motorkonstruktion kräver regulatorisk godkännande.

När du utvärderar den bilväxelaxel du får, speglar ofta dokumentationskvaliteten kvaliteten på komponenten själv. Tillverkare som investerar i noggrann inspektion producerar vanligtvis överlägsna produkter, medan de som skär ner på tester sällan levererar konsekventa resultat.

När kvalitetsstandarder är etablerade är du redo att utvärdera tillverkarna själva. Nästa avsnitt guider dig genom att jämföra inhemska och internationella alternativ, och undersöker faktorer utöver pris som avgör den långsiktiga nöjdheten med din leverantörsrelation.

Hur man utvärderar och jämför växelaxeltillverkare

Så du har dokumenterat dina specifikationer och förstår vilka kvalitetskrav du ska ställa. Nu kommer det avgörande beslutet: vilken tillverkare av specialvridaxlar förtjänar egentligen din affär? Detta val sträcker sig långt bortom en jämförelse av prisförslag. Den tillverkare du väljer blir en partner i ditt projekt, och kvaliteten på den relationen avgör ofta om din vridaxel levereras i tid, uppfyller specifikationerna och presterar som förväntat.

Oavsett om du överväger etablerade inhemska leverantörer som Eagle Specialty Products Inc eller utforskar internationella alternativ kräver utvärderingsprocessen att du undersöker faktorer som konkurrenter sällan diskuterar. Låt oss analysera vad som verkligen spelar roll när du jämför dina alternativ.

Att utvärdera inhemska och internationella tillverkare

Beslutet mellan inhemska och utländska tillverkare är inte lika enkelt som det kanske verkar. Varje alternativ medför unika fördelar och utmaningar som varierar beroende på dina specifika projektkrav.

Inhemskt tillverkare, inklusive välkända namn som leverantörer av krankaxlar från Ohio, Molnar-producenter av krankaxlar och Crower-krankar, erbjuder vanligtvis flera inneboende fördelar. Enligt Queen City Forging erbjuder nordamerikanska smidesföretag regelbundet förproduktionsingenjörsstöd och eftersäljningstjänster. De kan erbjuda transport- och leveranstjänster anpassade efter produktionsbehov, vilket stödjer just-i-tid-schema som många racingsprogram är beroende av.

Kommunikationen flyter lättare utan språkbarriärer eller tidszonsproblem. När du ringer med en teknisk fråga klockan 14 svarar någon istället för att ett mejl ligger obesvarat i 12 timmar. Kulturell bekantskap med amerikanska motorplattformar, oavsett om du beställer en Eagle-krankaxeluppgradering eller en specialrestaureringsdel, innebär att mindre förklaring krävs.

Internationella tillverkare erbjuder dock övertygande fördelar som förtjänar allvarlig övervägande:

- Kostnadseffektivitet: Lägre arbets- och överheadkostnader leder ofta till betydande prisfördelar, särskilt för större beställningar.

- Tillverkningskapacitet: Många utländska anläggningar använder större utrustning som kan hantera projekt i olika storlekar.

- Materialtillgång: Vissa internationella leverantörer har relationer med specialstålverk och erbjuder materialklasser som är svåra att tillgängliggöra inhemska.

Nyckeln till lyckad internationell inköpsstrategi ligger i korrekt granskning. Kvalitetsstandarder varierar kraftigt mellan utlandsleverantörer, och priset fördelar försvinner snabbt om komponenter måste omföras eller ersättas. Begär IATF 16949 eller motsvarande certifieringar, kräv provkomponenter innan du går vidare till produktion, och verifiera kommunikationsmöjligheter redan under de inledande kontakterna.

Närheten till större fraktportar påverkar avsevärt leveranstiderna för internationella ordrar. Tillverkare belägna nära anläggningar som exempelvis Ningbo-hamnen i Kina eller Rotterdam i Europa kan frakta produkter globalt med tillförlitliga transporttider. Denna geografiska fördel kan ofta kompensera avståndsfaktorn för köpare som vill planera i god tid.

Viktiga frågor att ställa innan du lämnar din order

Innan du går med på någon tillverkare, oavsett om det är inom landet eller internationellt, skyddar noggrann granskning din investering. Dessa frågor avslöjar förmågor som marknadsföringsmaterial ofta döljer:

- Vad är er typiska ledtid för specialbeställningar? Få specifika svar, inte intervall. En tillverkare som säger "4–6 veckor" jämfört med "vanligtvis 5 veckor med nuvarande kapacitet" indikerar olika nivåer av produktionskontroll.

- Kan ni lämna referenser från liknande projekt? Varje etablerad tillverkare bör utan vidare kunna erbjuda kontakter från kunder som slutfört liknande beställningar. Tvekan här ger ifrån sig varningsflaggor.

- Vilken ingenjörsupport erbjuder ni under specifikationsfasen? De bästa leverantörerna upptäcker specifikationsfel innan produktionen börjar, vilket sparar tid och pengar.

- Hur hanterar ni ändringar av specifikationer efter att produktionen har startat? Att förstå flexibilitet och tillhörande kostnader förhindrar överraskningar.

- Vilken inspektionsdokumentation följer med färdiga komponenter? Som diskuterades i föregående avsnitt speglar omfattande kvalitetsdokumentation en strikt tillverkningsdisciplin.

När du utvärderar leverantörer som Ace Crankshaft Inc eller mindre specialverkstäder bör du även fråga om deras erfarenhet av din specifika applikation. En tillverkare som är framgångsrik med kamaxlar för dragracing kan sakna expertis inom marin- eller industritillämpningar, trots teknisk kapacitet.

| Utvärderingskriterier | Inhemskt tillverkade | Internationellt tillverkade |

|---|---|---|

| Typisk ledtid | 4-8 veckor | 6–12 veckor (inklusive frakt) |

| Minsta orderkvantitet | Ofta kapabel med enkeltenhet | Kräver ofta minimum 3–5 enheter |

| Tekniskt stöd | Direktkonsultation vanligt förekommande | Varierar kraftigt beroende på leverantör |

| CERTIFIERINGAR | IATF 16949, ISO 9001 standard | Verifiera oberoende |

| Kommunikation | Samma tidszon, inga språkbarriärer | Potentiella fördröjningar, behov av översättning |

| Platsfördel | Snabbare inhemsk frakt | Kostnadsbesparingar, närhet till hamn är viktigt |

| Prisnivå | Premiumprissättning är typiskt | Ofta 20–40 % lägre |

Att begära prov innan man går vidare till produktion är fortfarande avgörande, särskilt med okända leverantörer. En provkåg, även om den inte exakt matchar dina specifikationer, avslöjar bearbetningskvalitet, ytfinishstandarder och dokumentationsrutiner. Investeringen i ett prov förhindrar ofta mycket kostsammare misstag i produktionen.

Granska tidigare arbete närhelst det är möjligt. Be om foton på liknande slutförda projekt, och om det inte är praktiskt att besöka anläggningen, be om en videotur. Moderna kommunikationsverktyg gör virtuella anläggningsbedömningar enkla, och tillverkare som är säkra på sina operationer välkomnar sådan granskning.

När din tillverkare har valts och verifierats kommer de praktiska frågorna om kostnad och tidsplan in i fokus. Följande avsnitt behandlar prispåverkande faktorer och ledtidförväntningar som formar din projektplanning.

Prisfaktorer och ledtidförväntningar

Du har valt en tillverkare och förstår kvalitetskraven. Nu uppstår de oundvikliga frågorna: hur mycket kommer en vevaxel att kosta, och när kommer den fram? Dessa praktiska överväganden formar projektplaneringen, men de flesta köpare går in i förhandlingar utan realistiska förväntningar. Genom att förstå de variabler som påverkar vevaxelns kostnad kan du budgetera mer noga och undvika chock när offertförslagen kommer in.

Så här ligger det till: prissättningen av specialtillverkade smidda vevaxlar är inte godtycklig. Varje dollar speglar specifika tillverkningsbeslut, materialval och produktionens komplexitet. När du förstår vad du betalar för blir förhandlingarna mer produktiva och förväntningarna stämmer bättre överens med vad som kan levereras.

Faktorer som påverkar prissättningen av specialtillverkade vevaxlar

När tillverkare beräknar din offert utvärderar de flera kostnadsdrivare samtidigt. Enligt branschexperter , kostnaden för kolvaxeltillverkning speglar precisionskonstruktion, avancerad metallurgi och specialiserade tillverkningsprocesser som är utformade för att leverera oöverträffad styrka och prestanda.

Här är de främsta faktorerna som påverkar ditt slutgiltiga pris, ordnade från mest till minst inverkande:

- Materialval: Den stegering du anger påverkar grundkostnaden dramatiskt. Standardstål 4340 erbjuder utmärkt prestanda till rimliga priser, medan exotiska legeringar som EN40B eller 300M, använda i extrema motorsporttillämpningar, har betydligt högre materialkostnader. Hårdare material kräver också mer bearbetningstid och specialverktyg, vilket ytterligare ökar kostnaden.

- Designkomplexitet: Intrikata design med strama toleranser kräver mer avancerade bearbetningstekniker och längre produktionstider. Som Xometrys tillverkningsexperter påpekar, skapar komplexa verktygsbanor fler rörelser och förlänger bearbetningstiden. Icke-standardiserade slaglängder, unika ledkonfigurationer och optimerade motviktutformningar lägger alla till konstruktions- och produktionstimmar.

- Beställningsmängd: Enhetsspecifika specialbeställningar har den högsta kostnaden per styck eftersom installationskostnader inte fördelas över flera enheter. Större produktionsvolymer drar nytta av skalfördelar, vilket innebär att fasta installationskostnader sprids över fler komponenter och minskar priset per enhet.

- Krav på efterbehandling: Ytbehandlingar som nitriding, specialiserad slipning av lagerytor eller premium värmebehandlingsprotokoll lägger till bearbetningssteg och kostnader. Varje avslutande operation kräver maskintid, skicklig arbetskraft och kvalitetskontroll.

- Bearbetningstid: Förlängd bearbetningstid översätts direkt till högre kostnader genom elförbrukning, verktygsslitage och utnyttjande av utrustning. Lättviktsfunktioner som knivkantskärning eller borrade huvudlager kräver betydande extra bearbetning.

- Verktygsbehov: Specialverktyg eller anpassade fixturer som krävs för din specifika design medför extra kostnader. Kostnader för verktygsinköp, underhåll och ersättning ingår i offertberäkningarna, särskilt vid ovanliga konfigurationer.

- Balansprecision: Att uppnå perfekt dynamisk balans för högvarviga tillämpningar kräver noggrann arbetsinsats. Att avlägsna små mängder material från motviktarna eller lägga till tungmetallpluggar är tidskrävande och kräver skickliga tekniker.

Hur mycket kostar då en kamaxel när man räknar in allt? Räkna med att specialsmidda kamaxlar varierar från flera tusen dollar för enkla konstruktioner i standardmaterial till långt över tiotusen dollar för komplexa komponenter i exotiska material. Tillämpningar inom racning som driver materialens gränser har naturligtvis ett premiumpris.

När du utvärderar offerter ska du komma ihåg att det billigaste alternativet sällan ger bästa värdet. En kamaxel är en kritisk komponent där felmeddelande innebär katastrofal motorskada. Att investera i kvalitetsproduktion ger avkastning i form av pålitlighet och lång livslängd.

Leveranstider och vad du kan förvänta dig

Tidpunkten är ofta lika viktig som prissättningen. Oavsett om du förbereder dig inför en racessäsong eller ska följa produktionsplaner, så förhindrar kunskap om realistiska leveranstider planeringskatastrofer.

Flertalet variabler påverkar genomloppstiden vid beställning av specialsmidda vevaxlar:

- Nuvarande produktionskapacitet: Tillverkare med fulla orderböcker anger naturligtvis längre ledtider. Högsäsongen för förberedelser inför racing skapar köer hos populära leverantörer.

- Materieltillgänglighet: Speciallegerade stål kan kräva tid för inhämtningsfasen innan produktionen kan börja. Vanliga material som 4340 finns oftast i lager, medan exotiska sorters stål kan lägga till flera veckor.

- Designkomplexitet: Enkla modifieringar av befintliga konstruktioner går snabbare än helt anpassade lösningar som kräver ny ingenjörsinsats.

- Värmebehandling och efterbehandling: Processer som nitrering kräver specifika cykeltider som inte kan förkortas utan att kvalitén försämras.

- Krav på kvalitetsinspektion: Omfattande testprotokoll tar mer tid men säkerställer att komponenten uppfyller specifikationerna.

Som supply chain-experter på Lasso Supply Chain betonar att involvera leverantörer tidigt i designfasen minskar avsevärt ledtider. Genom att samarbeta med tillverkare under produktutvecklingen kan de reservera produktionskapacitet och ge noggranna tidsuppskattningar.

Kan du beställa en enskild specialtillverkad vevaxel? Absolut. De flesta specialtillverkare accepterar beställningar av enstaka enheter, även om priset per enhet speglar de koncentrerade inställningskostnaderna. Om ditt projekt eventuellt kan komma att kräva fler enheter kan det, genom att diskutera framtida kvantitetsbehov under de inledande förhandlingarna, ibland leda till bättre prisstrukturer.

För budgetplanering bör du räkna med att inhemska specialbeställda krankaxlar tar fyra till åtta veckor från orderbekräftelse till leverans. Internationella beställningar innebär oftast längre transporttid, vilket gör att totala leveranstider ofta blir sex till tolv veckor beroende på ursprung och destination. Snabba beställningar är ibland möjliga men medför högre priser på grund av övertid och akuta materialinköp, enligt tillverkningschef Jason McClure: "Korta ledtider ökar kostnaden på grund av övertid och akuta åtgärder för material och färdigställning."

Att bygga in buffertid i ditt projektschema skyddar mot oväntade förseningar. Komplikationer vid materialinköp, utrustningsunderhåll eller kvalitetsproblem som kräver omarbete kan förlänga tidslinjen utöver de ursprungliga uppskattningarna. Professionella motorbyggare planerar vanligtvis beställningar av kritiska komponenter med flera veckors marginal innan absoluta deadlines.

Med fastställda pris- och tidvillkor är du redo att navigera genom det faktiska beställningsprocessen, från första förfrågan till leveranssamordning.

Den fullständiga process för beställning av specialbeställda krankvillor

Du har gjort din läx. Specifikationer är dokumenterade, tillverkare granskade och budgetförväntningar är justerade. Nu är det dags för sanningens ögonblick: att faktiskt lägga din beställning och styra den genom produktionen till leverans. Denna process har utvecklats avsevärt sedan de tidiga dagar av aftermarket-krankvillor, då kunder ofta behövde utbyta omfattande korrespondens med tillverkare via pappersritningar och telefon samtal för att få komponenter som eagle rotating assemblies och liknande prestandskomponenter.

Dagens beställningsprocess drar nytta av digital kommunikation, utbytande av CAD-filer och effektiviserade godkännandeflöden. Ändå är de grundläggande stadierna oförändrade oavsett om du beställer från en lokal krankaxellverkstad eller en internationell leverantör. Genom att förstå varje fas kan du behålla kontrollen under hela produktionsprocessen och säkerställa att din färdiga komponent uppfyller förväntningarna.

Från inledande förfrågan till godkännande av design

Resan från första kontakten till produktionstillstånd följer en förutsägbar sekvens. Enligt Western of Texas Forge & Flange den typiska beställningsprocessen för anpassade smidda produkter innefattar flera sammankopplade steg som bygger på varandra.

Här är den fullständiga beställningstidslinjen presenterad i sekventiella steg:

- Inledande förfrågan och konsultation: Ersta konversationen med tillverkarens ingenjörs- eller säljteam etablerar projektets omfattning. Kom förberedd med er specifikationsdokumentation, information om användningsområdet och tidskrav. Förvänta er frågor om kvantitet, leveransförväntningar och om ni behöver prototypframställning innan full produktion. Kvalitetsmedvetna tillverkare kan föreslå justeringar eller rekommendera optimala lösningar baserat på sin erfarenhet från liknande projekt.

- Inlämning av formell specifikation: Lämna in detaljerade tekniska ritningar, CAD-modeller eller skisser med fullständig dimensionell information. Inkludera materialspecifikationer, relevanta branschstandarder (ASME, ASTM, SAE) samt krav på driftsförhållanden såsom förväntat varvtal, hästkraftnivåer och övertryck om tillämpligt. Ju mer komplett er inlämning är, desto snabbare går denna fas.

- Ingenjörsbedömning: Tillverkarens ingenjörsteam granskar dina specifikationer för att bedöma genomförbarhet. De utvärderar om konstruktionen passar deras produktionsprocesser, verifierar tillgång på material och identifierar eventuella potentiella problem. Denna utvärdering tar vanligtvis tre till sju arbetsdagar för standardförfrågningar, längre tid för komplexa konfigurationer.

- Offertutveckling: När utvärderingen är klar får du en detaljerad offert som täcker materialkostnader, verktygsbehov, produktionskostnader, värmebehandling och ytbehandling, uppskattad leveranstid, leveransvillkor och betalningsvillkor. Granska detta noggrant och jämför med dina budgetförväntningar och tidskrav.

- Konstruktionsgranskning och förfining: Innan slutgiltig godkännande genomför de flesta tillverkare en formell konstruktionsgranskning. Denna samarbetsbaserade session upptäcker potentiella problem innan produktionen påbörjas. Förvänta dig diskussioner kring toleransuppsättningar, balanseringsmetoder och eventuella klargöranden av specifikationer som behövs. Om nödvändigt kan en prototyp skapas för godkännande.

- Upphandlingsorder och avtalsöverenskommelse: Bekräfta din order genom att utfärda en formell upphandlingsorder som inkluderar eventuella förhandlade villkor. För större projekt ska ett avtalsavtal undertecknas där ansvarsfördelning, milstolpesbetalningar, tidsåtaganden och garantivillkor preciseras.

- Inköp av material: Med godkännande säkrat, skaffar tillverkaren råmaterial och verifierar dessa enligt dina specifikationer. Certifiering av stål och dokumentation av värmenummer påbörjas i detta skede, vilket etablerar spårbarhetskedjan som följer din kugghjulsaxel till färdigställande.

- Verktyg och formförberedelse: Om din design kräver anpassade smidesformar eller specialiserade monteringsfixturer, påbörjas tillverkningen. Detta steg lägger till ledtid men säkerställer effektiv produktion så snart verktygen är klara.

Kommunikationsbästa praxis under dessa faser gör en betydande skillnad i resultatets kvalitet. Svara snabbt på tillverkarens frågor, eftersom fördröjningar från er sida sprider sig genom produktionsplanen. Dokumentera alla specifikationsdiskussioner skriftligt, även om de sker under telefonmöten. Begär skriftlig bekräftelse på eventuella ändringar av det ursprungliga offertförslaget eller tidsplanen.

För köpare som söker förkortade tider erbjuder vissa tillverkare snabba prototypningstjänster. Till exempel Shaoyi (Ningbo) Metallteknik erbjuder prototypning inom så kort tid som 10 dagar, vilket gör att du kan utvärdera form och passform innan du går vidare till full produktion. Deras plats nära hamnen i Ningbo möjliggör dessutom snabb global leverans när produktionen är klar – en fördel som är värd att överväga när internationell inköpsstrategi passar ditt projekt.

Produktionsövervakning och leveranskordination

När produktionen börjar skiftar din roll från specifikation till övervakning. Att förbli engagerad under hela tillverkningsprocessen hjälper till att upptäcka problem i ett tidigt skede och säkerställer att den färdiga komponenten uppfyller dina krav.

Tillverkningssekvensen sker vanligtvis enligt följande:

- Smideoperationer: Den råa stålstycket omvandlas till en grov krankaxelblank genom öppet eller slutet smide. Begär bekräftelse när denna fas är slutförd, inklusive eventuella initiala dimensionella kontroller utförda på smidet.

- Råbearbetning: CNC-utrustning bringar smidet närmare slutgiltiga mått samtidigt som material lämnas kvar för avslutande bearbetning. Denna fas etablerar lagringsplatsers position, motviktprofiler och övergripande geometri.

- Värmebehandling: Beroende på dina specifikationer genomgår krankaxeln härdnings-, åldringsoch ytbehandlingsprocesser såsom nitrering. Begär dokumentation för värmebehandling som bekräftar cykelparametrar och hårdhetsprovresultat.

- Slutbearbetning: Slutlig dimensionsnoggrannhet uppnås genom precisionsbearbetning. Lagerdiametrar, ytfinish och alla kritiska toleranser uppfyller specifikationen under denna fas.

- Balansering: Dynamisk balansering säkerställer att kamaxeln fungerar smidigt vid driftshastigheter. Begär balansrapport som visar uppmätt obalans och korrigeringsspecifikationer.

- Inspektion och provning: Omfattande kvalitetsverifiering inkluderar dimensionskontroll, magnetpulskontroll och ytfinishmätning. All dokumentation bör samlas in för leverans tillsammans med den färdiga komponenten.

- Förpackning och transport: Kamaxon får skyddande förpackning för att förhindra skador under transport. Märkning inkluderar artikelnummer, materialbeteckningar och orderreferensinformation.

Modern tillverkningsprocessprogramvara, enligt experter inom industriella arbetsflöden , möjliggör automatiserad spårning och godkännanderoutning under hela produktionsprocessen. Kvalitetsleverantörer lämnar regelbundna statusuppdateringar utan att kräva kontinuerliga uppföljningsamtal. Om din leverantör inte proaktivt kommunicerar framsteg, inför schemalagda incheckningar vid viktiga milstolpar.

Fraktöverväganden bör behandlas innan produktionen är slutförd. För inhemska ordrar räcker ofta standardfrakt, även om kolvaxlar med högt värde bör försäkras och levereras med signaturbekräftelse. Internationella transporter kräver ytterligare planering:

- Tullhandlingar: Se till att korrekta tullsatsklassificeringar och ursprungslandsdokumentation följer med frakten.

- Transitförsäkring: Internationell frakt innebär högre risk för skador; försäkra för fullt ersättningsvärde inklusive fraktkostnader.

- Leveranstid: Ta hänsyn till eventuella förseningar i hamnar och tullavvisning i din projektschema. Helgdagar i något land kan avsevärt förlänga transporttiden.

- Importtullar: Förstå tillämpliga avgifter och skatter innan leveransen anländer för att undvika tullhinder.

När din vevaxel anländer ska du omedelbart undersöka den mot specifikationsunderlaget och kvalitetsdokumentationen. Verifiera lagerytornas mått med precisionsmätningsutrustning, kontrollera ytfinishen och bekräfta att dokumentationen är komplett. Rapportera eventuella avvikelser till tillverkaren omgående; de flesta anlitade leverantörer åtgärdar legitima problem snabbt om de underrättas i tid.

Eftermarknadens vevaxelindustri har utvecklats avsevärt sedan sina börjelser inom tidig hot rodd. Idag, oavsett om du köper vevaxlar till försäljning från etablerade inhemska leverantörer eller utforskar internationella tillverkningspartnerskap, drar beställningsprocessen nytta av årtionden av förfinade bästa metoder. Genom att följa dessa beprövade steg förvandlas vad som kunnat bli en frustrerande upplevelse till en enkel väg från initial förfrågan till lyckad leverans.

Med din anpassade krankvinkel i handen är du nästan redo att slutföra din motorbyggnad. Det sista avsnittet sammanfattar allt behandlat i konkreta åtgärder och en praktisk checklista för ditt nästa anpassningsprojekt.

Ta nästa steg i ditt projekt med anpassad krankvinkel

Du har tagit del av hela livscykeln för beställning av anpassade smidda krankvinklar, från förståelse av varför smide är viktigt till hantering av tillverkare och produktionstidslinjer. Nu är det dags att sätta kunskapen i praktik. Oavsett om du är en förstgångsköpare som nu känner mer säker eller en erfaren motorbyggare som förbättrar din process, blir vägen framåt tydligare med en strukturerad tillvägagångssätt.

Framgång i anskaffning av specialbeställda vevaxlar handlar om fyra avgörande faktorer: noggrann specifikationsförberedelse, omsorgsfull tillverkarevärdering, krävande kvalitetskrav och realistisk tidsplanering. Missa någon av dessa delar, och ditt projekt riskerar förseningar, överskridna kostnader eller komponenter som inte uppfyller prestandakraven.

Din checklista för beställning av specialvevaxel

Innan du kontaktar tillverkare, se till att du har hanterat varje punkt nedan:

- Motorkonfiguration dokumenterad: Tillverkare, modell, antal cylindrar, förväntat varvtalsområde och hästkraftsmål registrerade

- Dimensionella specifikationer insamlade: Slaglängd, huvudlagrets diameter, stiftlagrets diameter och cylindermellanrum mätta eller inhämtade

- Materialkrav fastställda: Stålsort vald utifrån applikationskrav (4340 för de flesta prestandabyggen)

- Vägningar av reciprokdelar tillgängliga: Vikter för kolven, bolt och ringar dokumenterade för korrekt dimensionering av motvikt

- Tillverkarförteckning skapad: Flera leverantörer identifierade med relevant erfarenhet och verifierade certifieringar

- Budgetintervall fastställt: Realistiska kostnadsförväntningar satta utifrån komplexitet och materialkrav

- Tidsplanering med buffert skapad: Projektplan innehåller marginal för oväntade förseningar

- Krav på kvalitetsdokumentation uppräknade: Materialcertifikat, inspektionsrapporter och balansdata specifierade från början

För dem som söker ersättningskammaraxlar till restaueringsprojekt, lägg till originalutrustningsspecifikationer och eventuella avvikelse toleranser i er dokumentation. Motorkammaraxlar för veteranfordon kräver ofta att historiska mått matchas, men kan samtidigt omfatta materialuppdateringar för förbättrad livslängd.

Framåt med självförtroende

Den kunskap du har förvärvat omvandlar det som många anser vara en skrämmande process till ett hanterbart projekt. Du förstår varför smidda vevaxlar presterar bättre än gjutna alternativ, vilka specifikationer tillverkare behöver, hur kvalitetskontroll skyddar din investering och hur realistiska priser och tidsplaner ser ut.

De mest framgångsrika projekten för specialgjorda vevaxlar balanserar tre motstridiga prioriteringar: kvalitet som säkerställer pålitlighet, kostnad som passar din budget och genomsnittlig leveranstid som överensstämmer med din tidplan. Att offra alltför mycket på någon av dessa faktorer skapar problem. Investera i kvalitet där det spelar störst roll, planera tidsintervall med realistiska marginaler och kom ihåg att det billigaste alternativet sällan ger bästa långsiktiga värdet.

Förstagångsköpare bör börja med ett samtal med ett anseende tillverkarens ingenjörsteam. Ta med er specifikationsdokumentation, ställ frågor fritt och utvärdera hur responsiva och hjälpsamma de är innan ni gör er förpliktelse. Det första samtalet avslöjar mycket om det partnerskap ni går in i.

Erfarna byggare kan använda denna ram för att förfina befintliga processer. Kanske har ni missat vissa kvalitetsdokument eller inte helt utrett internationella tillverkningsalternativ. Varje projekt erbjuder möjligheter att förbättra er metod.

Er anpassade vevaxel utgör hjärtat i er motorbyggnad. Den insats som läggs ner på korrekt beställning, från att samla in exakta specifikationer till att verifiera kvalitetscertifieringar, ger avkastning i form av pålitlig prestanda och lång livslängd. Oavsett om ni bygger tävlingsmotorer på eagle cranks-nivå eller återställer en klassisk vevaxel för motorcykelapplikationer, så är grunderna desamma.

Ta det du har lärt dig här och tillämpa det på ditt nästa projekt. Tillverkarna finns, processerna är beprövade, och nu har du kunskapen att navigera dem framgångsrikt. Din anpassade smidda kamaxel väntar.

Vanliga frågor om beställning av anpassade smidda kamaxlar

1. Vilket företag tillverkar anpassade kamaxlar?

Flertalet erkända tillverkare specialiserar sig på anpassade kamaxlar, bland annat Bryant Racing, Winberg Crankshafts och Eagle Specialty Products i USA. Internationella alternativ som Shaoyi (Ningbo) Metal Technology erbjuder IATF 16949-certifierad tillverkning med möjlighet till snabb prototypframställning. När du väljer en tillverkare bör du utvärdera deras certifieringar, ingenjörsstöd, ledtider och erfarenhet av din specifika tillämpning.

2. Hur mycket hästkrafter kan en smidd kamaxel hantera?

En kvalitets 4340 smidd kranka typiskt hanterar motorer som producerar upp till 1 500 hästkrafter tillförlitligt. För tillämpningar som överskrider denna gräns blir kraftformade krankor det föredragna valet på grund av deras överlägsna materialets enhetlighet. Det faktiska kapacitetsvärdet beror dock på faktorer såsom materialklass, värmebehandlingens kvalitet, lagringsstorlek, motviktens design samt om motorn använder tvungen insugning eller lustgas.

3. Hur mycket kostar en specialtillverkad smidd kranka?

Priset för en specialtillverkad smidd kranka varierar från flera tusen dollar för enkla design med standard 4340-stål till över tio tusen dollar för komplexa konfigurationer med exotiska material. Viktiga kostnadsfaktorer inkluderar materialval, designkomplexitet, beställningskvantitet, ytbehandlingskrav som nitriding samt precision i balansering. Enstaka beställningar medför högre kostnad per del eftersom installationskostnader inte kan fördelas över flera enheter.

4. Vad är den vanliga ledtiden för specialbeställda vevaxlar?

Inhemskt tillverkade specialbeställda vevaxlar kräver vanligtvis fyra till åtta veckor från orderbekräftelse till leverans. För internationella beställningar läggs transporttiden till, vilket förlänger total leveranstid till sex till tolv veckor. Faktorer som påverkar leveranstid inkluderar nuvarande produktionskapacitet, materialtillgänglighet, designkomplexitet, värmebehandlingskrav och kvalitetsinspektionsprotokoll. Vissa tillverkare erbjuder snabb prototypframställning redan inom 10 dagar för initiala prov.

5. Vilka specifikationer måste jag ange när jag beställer en specialvevaxel?

Viktiga specifikationer inkluderar motortillverkare och konfiguration, slaglängd, huvudnavdiameter, stångnavdiameter, cylinderavstånd, motviktskrav och vikter för reciprokdelar. Du bör också ange önskad materialklass, värmebehandlingskrav, förväntat varvtalsområde, hästkraftsmål och om motorn använder tvingad inloppsluftning. Att samarbeta med en erfaren motorbyggare hjälper till att säkerställa korrekta mätningar när originaldokumentation inte finns tillgänglig.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —