Näckningsprocessen inom automobilstansning: Felmod vs. Operation

TL;DR

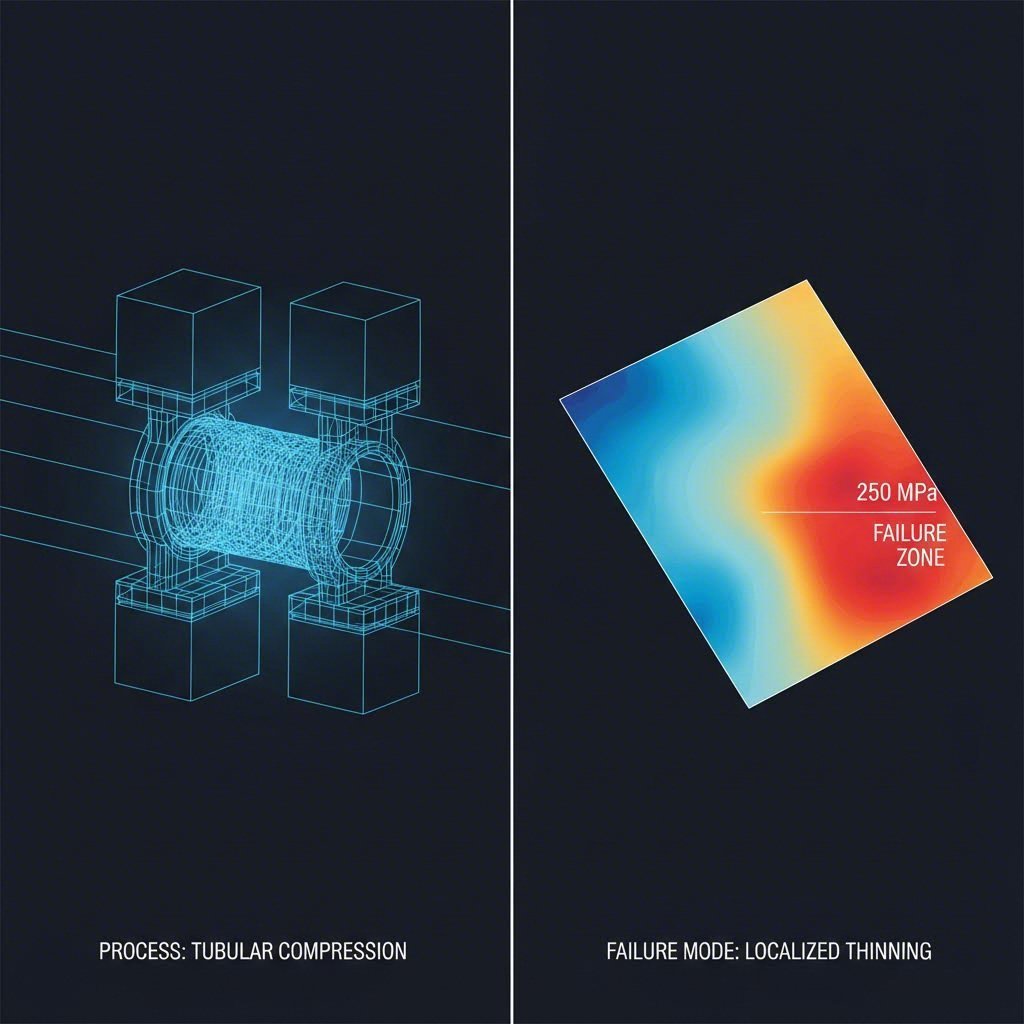

Inom automotiv stansning avser termen "intryckning" två skilda men kritiska begrepp: en specifik tillverknings process och ett material felmod . Som process (kallad reducering) innebär intryckning en avsiktlig minskning av en rörs eller behållares diameter, vanligtvis använd vid utsläppskomponenter och behållare. Som feltyp är intryckning en lokal instabilitet med tunnare material före brott, vilket markerar den absoluta gränsen för ett materials formbarhet.

För processtekniker kräver bemästrande av intryckning en dubbel strategi: optimera verktyg för att utföra intryckningsoperationen utan buckling, samtidigt som man designar stansade paneler för att undvika intryckningsinstabilitet genom att analysera töjningsfördelning och varmförhårdningshastigheter. Denna guide bryter ner fysiken, parametrarna och kontrollstrategierna för båda scenarierna.

Intryckningsoperationen: Minska diameter i rörliga delar

Inom tillverkning av delar är förtjockning en omformningsoperation som används för att minska diamanten på ett cylrör eller rör vid dess öppna ände. Till skillnad från djupdragning, som förskjuter material för att skapa djup, använder förtjockning tryckkrafter för att minska omkretsen. Denna teknik är mycket vanlig inom biltillverkning för komponenter som katalysatorrör, fjädringsrör och bränsleinfällsrör.

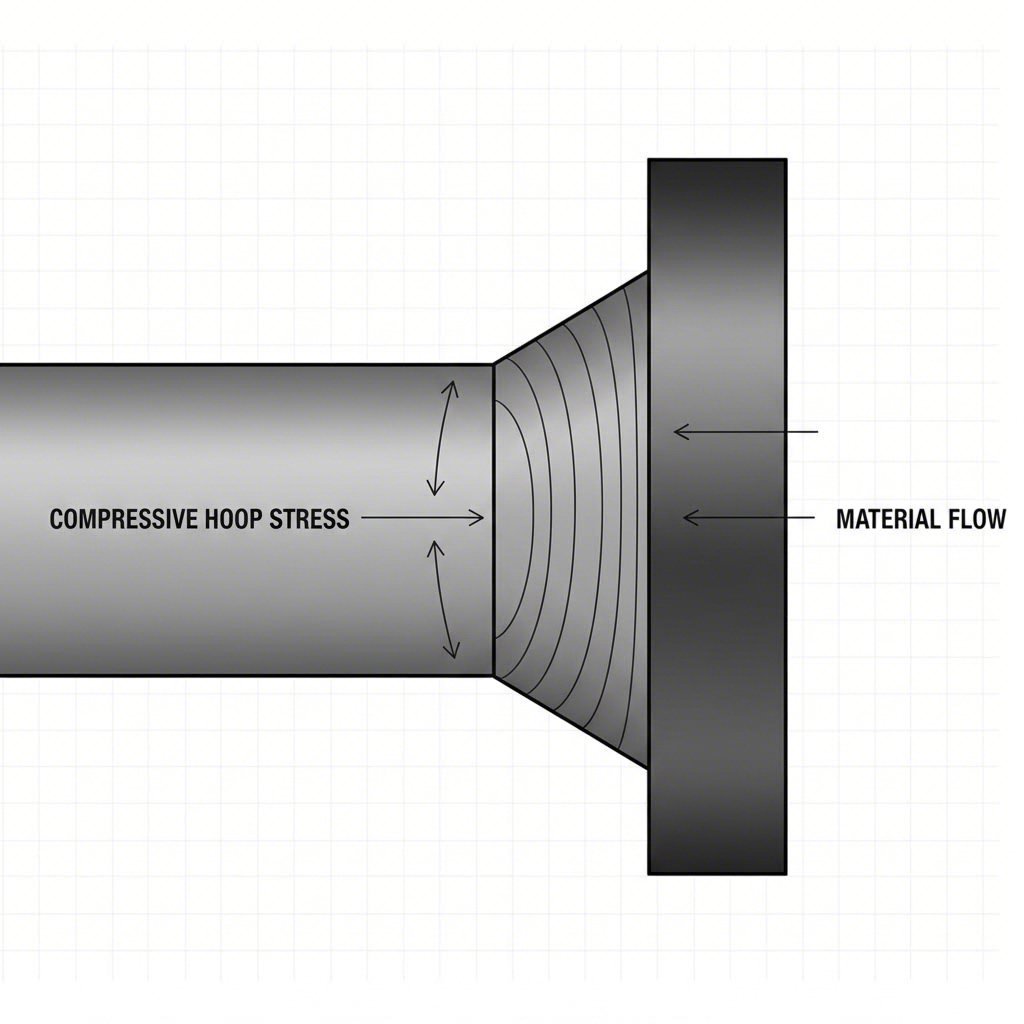

Mekaniken bakom förtjockningsprocessen

Operationen tvingar en gevärsform över änden av ett rörformigt blank. När gevärsformen rör sig framåt utsätts materialet för tryck i omkretsen, vilket får det att strömma inåt och något tjockare. Lyckad genomföring av processen beror på materialets förmåga att strömma plastiskt under tryck utan att kollapsa.

Det finns två huvudsakliga metoder för att uppnå denna minskning:

- Gevärsform förtjockning: En statisk gevärsform skjuts in axiellt på röret. Detta är snabbare men begränsas av friktion och risken för buckling om minskningsförhållandet är för stort.

- Roterande eller spin-förtjockning: Del eller verktyg roterar och med lokalt tryck minskar diametern gradvis. Denna metod, som ofta används för dryckesburkar och högprecisionsbilar, minskar friktionen och möjliggör större diameterminskningar utan defekter.

Vanliga defekter vid halsning

Eftersom materialet komprimeras, är det primära felläget under halsningsprocess inte splittras, men svängning eller skrynkling. Om den understödda rörlängden är för lång, eller om väggtjockleken är otillräcklig i förhållande till diametern, kommer metallen att vika sig istället för att flöda. Ingenjörer använder ofta inre hylsor eller stegvisa reduceringar (flera passager) för att stödja materialet och bibehålla geometrisk integritet.

För tillverkare som hanterar komplexa geometrier eller högvolymproduktion där precision är kritisk, kan samarbete med specialiserade stansningsleverantörer som Shaoyi Metal Technology brygga klyftan mellan snabb prototypframställning och massproduktion. Deras expertis inom IATF 16949-certifierad precisionsstansning säkerställer att även svåra forms operations som djupsträckning uppfyller globala OEM-standarder.

Sträckning som brottmod: Gränsen för formbarhet

I det vidare sammanhanget av kropp-i-vita (BIW)-stansning är instänkning fienden. Den definierar början på materialobeständighet där deformation lokaliserar sig till ett smalt band, vilket oundvikligen leder till brott. När en lokal instänkning bildas tunnas materialet i det området snabbt medan omgivande material slutar deformeras helt.

Diffus mot lokal halsning

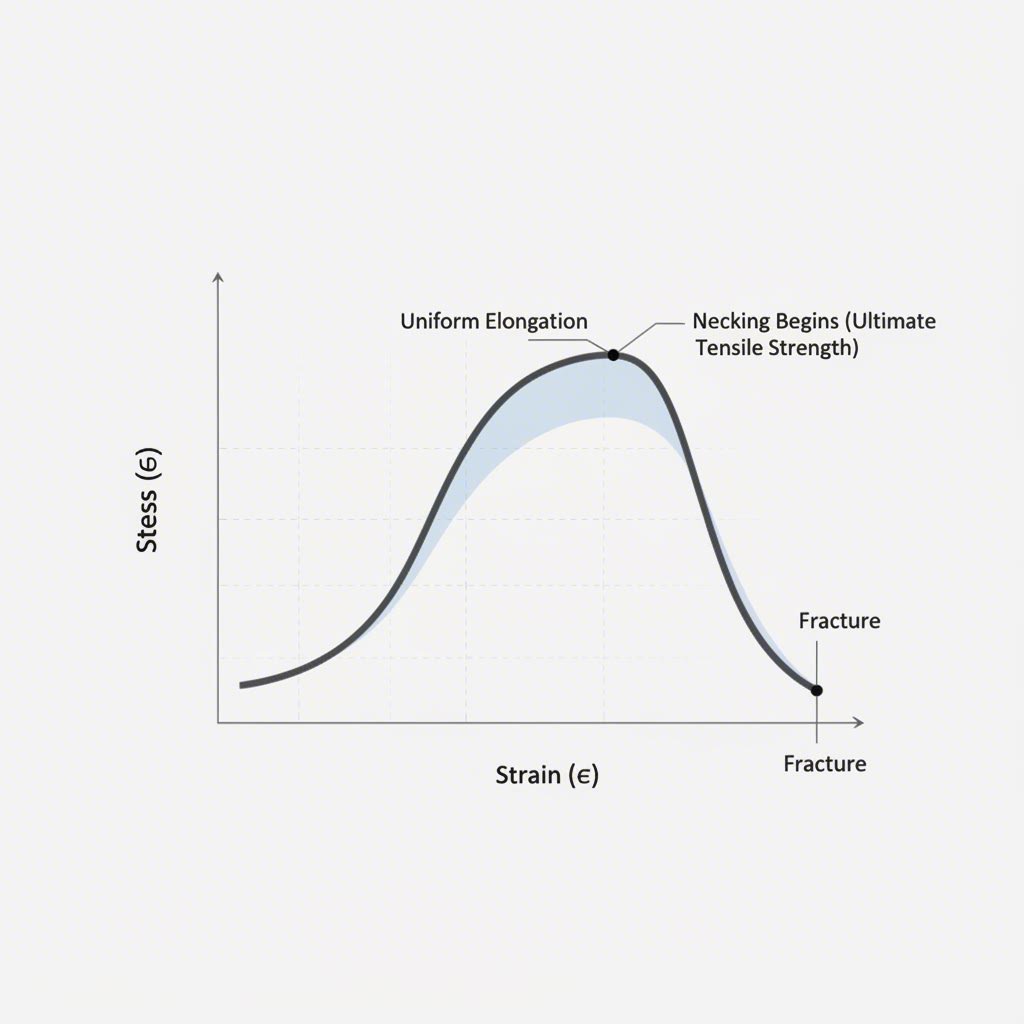

Förståelsen av neckningens utveckling är avgörande för att förutsäga fel i avancerade högstyrka stål (AHSS):

- Diffus hals: Detta är det inledande stadiet då arkens bredd börjar krympa ojämnt. Den är spridd över ett större område och leder inte omedelbart till misslyckande. I dragstyrketester sker detta vid den ultimata dragstyrkan (UTS).

- Lokal necking: Detta är den kritiska brottgränsen. Deformationen koncentreras till ett smalt band (ungefär plattans tjocklek). I detta tillstånd tunnas materialet katastrofalt utan ytterligare förlängning i omgivande områden. I stanssimulering och design anses början av lokal necking vara delens funktionella brottpunkt.

Fysiken bakom instabilitet

Necking uppstår när materialets arbetsförhårdningshastighet inte längre kan kompensera för minskningen av tvärsnittsarean. Enligt Considères kriterium bibehålls stabilitet så länge materialet stärks (förhårdas) snabbare än det tunnas. När arbetsförhårdningshastigheten sjunker under verkliga spänningsnivån utlöses instabilitet.

Detta är anledningen till att hög n-värde (töjningsförhårdningsexponent) material föredras för komplexa stansningar; de behåller sin förmåga att sprida töjning över ett större område längre, vilket dröjer ut början av necking.

Konstruktionsparametrar och materialbeteende

Att koppla samman processen och felmoden kräver en djupgående analys av materialvetenskap. Stålets beteende under både förtjockningsoperationen och förtjockningsinstabilitet styrs av dess spännings-töjningskurva.

Rollen av n-värdet

Töjningshårdningsexponenten (n-värde) är den mest signifikanta parameter:

- För att förhindra brott: Ett högt n-värde är att föredra. Det tillåter materialet att sträcka sig längre innan lokal förtjockning påbörjas, vilket är avgörande för djupdragna karosseriplåtar.

- För förtjockningsoperationer: Ironiskt nog kan ett mycket högt n-värde ibland vara utmanande för tryckförtjockningsoperationer om materialet hårdnar för snabbt, vilket kräver högre krafter och ökar risken för buckling.

Formningsgränskurvor (FLC)

För att förutsäga förtjockningsinstabilitet i produktion använder ingenjörer sig av Formningsgränskurvan (FLC). FLC visar de stora och små töjningar vid vilka lokal förtjockning uppstår. Alla punkter på en stansad del som ligger ovanför denna kurva förväntas misslyckas.

Moderna detekteringsmetoder, såsom Digital Image Correlation (DIC), gör det möjligt för ingenjörer att visualisera töjningsackumulering i realtid. Genom att spåra ytstrukturen kan DIC identifiera "necking-banden" innan det blir synligt för blotta ögat, vilket möjliggör proaktiva verktygsjusteringar.

Felundvikande och processkontroll

Oavsett om du utför en necking-operation eller försöker förhindra necking-fel, är kontroll över friktion och materialflöde av största vikt.

Förhindra instabilitet vid necking (plåt)

- Smörjningsstrategi: Hög friktion begränsar materialflödet, vilket orsakar lokal sträckning. Genom att förbättra smörjningen i kritiska områden kan materialet dras in från angränsande zoner, vilket sprider töjningen.

- Binderkraftsjustering: Om blankhållarkraften är för hög kan materialet inte flöda in i verkytan, vilket leder till överdriven sträckning och necking. Genom att minska denna kraft möjliggörs mer materialinmatning.

- Verktygsradier: Skarpa radier koncentrerar spänning. Genom att öka verkytans inträdeshörnsradie kan toppspänningen minskas och uppkomsten av lokal necking förhindras.

Säkerställa lyckade necking-operationer (rörformiga)

- Guidehylsor: För att förhindra knäckning vid kompressiv necking, använd externa eller interna guider för att stödja rörets väggar.

- Stegvis reduktion: Försök inte göra en diameterreduktion på 50 % i ett enda slag. Dela upp processen i flera steg (t.ex. 20 % → 15 % → 10 %) för att hantera tryckspänningarna.

- Glödgning: Vid kraftiga reduktioner kan mellanåldring vara nödvändig för att återställa ductilitet och minska materialets kallbearbetade tillstånd.

Slutsats

Necking inom bilindustrins stansning är en dualitet som varje processtekniker måste hantera. Det är både en värdefull omformningsteknik för rörformiga komponenter och en avgörande gräns för plåtens omformbarhet. Genom att skilja på de kompressiva mekanikerna i halsningsprocess och den dragsvaga instabiliteten i necking-brott , kan tillverkare optimera sina verktygsdesigner och materialval. Framgång ligger i att balansera dessa krafter – utnyttja plastisk deformation för att forma metallen samtidigt som man respekterar de fysikaliska gränserna där stabilitet slutar och brott börjar.

Vanliga frågor

1. Vad är skillnaden mellan halsning och dragningsprocessen?

Dragning är en dragbelastningsprocess där en blank dras in i en stans för att skapa djup, ofta med minskad väggtjocklek. Halsning (som process) är en komprimerande operation som tillämpas på rörets öppna ände för att minska dess diameter. Vid dragning sträms materialet ut från flansen; vid halsning pressas materialet inåt vid öppningen.

2. Hur påverkar n-värdet halsningsinstabilitet?

N-värdet (arbetsförhårdningsexponenten) indikerar ett materials förmåga att förhårda sig under deformation. Ett högre n-värde innebär att materialet motstår lokal tunnning mer effektivt och sprider töjningen över ett större område. Detta fördröjer direkt uppkomsten av halsningsinstabilitet och gör det möjligt att utföra djupare och mer komplexa djupdragningar.

3. Kan necking upptäckas innan en brott uppstår?

Ja. Även om det är svårt att se med blotta ögat förrän det är allvarligt, kan lokalt necking upptäckas med Digital Image Correlation (DIC)-system under testning. I produktion är en synlig "fåra" eller tunnadslinje på plattans yta ett tydligt tecken på att processen är på väg att spricka och kräver omedelbar justering.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —