Metallstansstansverktyg avkodade: från råstål till precisionsdelar

Vad är metallstansverktyg och varför är de viktiga

Har du någonsin undrat hur tillverkare producerar tusentals identiska metallkomponenter med perfekt precision? Svaret ligger i ett specialiserat verktyg som ligger i kärnan av modern tillverkning: metallstansverktyg. Dessa precisionsinstrument omvandlar platt plåt till allt från karosserideler till mikroskopiskt små elektronikanslutningar – och att förstå dem är avgörande för alla som arbetar med produktion, konstruktion eller inköp.

Definition av metallstansverktyg inom modern tillverkning

Ett metallstansverktyg är ett anpassat precisionsverktyg som är utformat för att skära, böja eller forma plåt till en specifik form. Tänk på det som en högt tekniskt utvecklad form som använder enorm kraft från en stanspress för att omvandla råmaterial till färdiga komponenter. Enligt branschexperter är dessa verktyg vanligtvis tillverkade av särskilda typer av härdbara stål som kallas verktygsstål , även om vissa innehåller karbid eller andra slitstarka material för krävande applikationer.

Stansning klassificeras som en kallformningsprocess – inget yttre värme tillförs avsiktligt under processen. Friktionen genererar dock betydande värme vid skärning och formning, så stansade delar lämnar ofta stansverktyget ganska varma. Den stora variationen av dessa verktyg är imponerande: de sträcker sig från handflatorstora stansverktyg som tillverkar mikroelektronik till enorma 20 fot breda kvadratiska monteringsenheter som stansar hela bilsidoppaneler.

Metallstansverktyg har två grundläggande funktioner. Industriella stansverktyg hanterar högvolymsproduktion och kan arbeta med upp till 1 500 slag per minut, samtidigt som ett eller flera delar produceras per slag. Märknings- och märkningsverktyg fokuserar däremot på identifiering – de präglar serienummer, logotypor eller delkoder på komponenter för spårbarhet.

Varför val av stansverktyg påverkar din produktionsframgång

Att välja rätt stans är inte bara ett tekniskt beslut – det påverkar direkt din vinstmarginal. Fel val kan leda till för höga skrapförluster, ofta underhållsstopp och inkonsekvent delkvalitet. En väl anpassad stans ger däremot:

- Hög effektivitet – möjlighet att snabbt och noggrant tillverka stora mängder delar

- Konsekvens och noggrannhet – säkerställande av att varje pressad komponent uppfyller exakta specifikationer

- Kostnadseffektiv produktion – betydande minskning av kostnaden per del under stansens livslängd

Oavsett om du arbetar med en standardstans för vanliga applikationer eller beställer specialanpassad verktygsmaskinering för specialdelar , kräver urvalet en balansering av flera faktorer: materialkompatibilitet, produktionsvolym, toleranskrav och budgetbegränsningar.

Den här guiden tar dig med på en omfattande resa genom världen av stansverktyg och stansning – från att förstå de olika typerna och hur de tillverkas, till att välja rätt lösning för ditt specifika användningsområde. Oavsett om du är nybörjare som söker grundläggande kunskap eller en erfaren professionell som vill fördjupa dina kompetenser kommer du att hitta praktiska insikter som stödjer ditt nästa projektbeslut.

Typer av metallstansverktyg förklarade

Nu när du förstår vad metallstansverktyg är och varför de är viktiga ska vi utforska de specifika kategorierna som du kommer att möta inom tillverkningen. Varje typ av stansverktyg fungerar på olika sätt och är särskilt lämplig för vissa applikationer – att veta när man ska använda vilken typ kan påverka din produktionseffektivitet och kostnadseffektivitet avsevärt.

Progressiva stansverktyg för kontinuerlig produktion

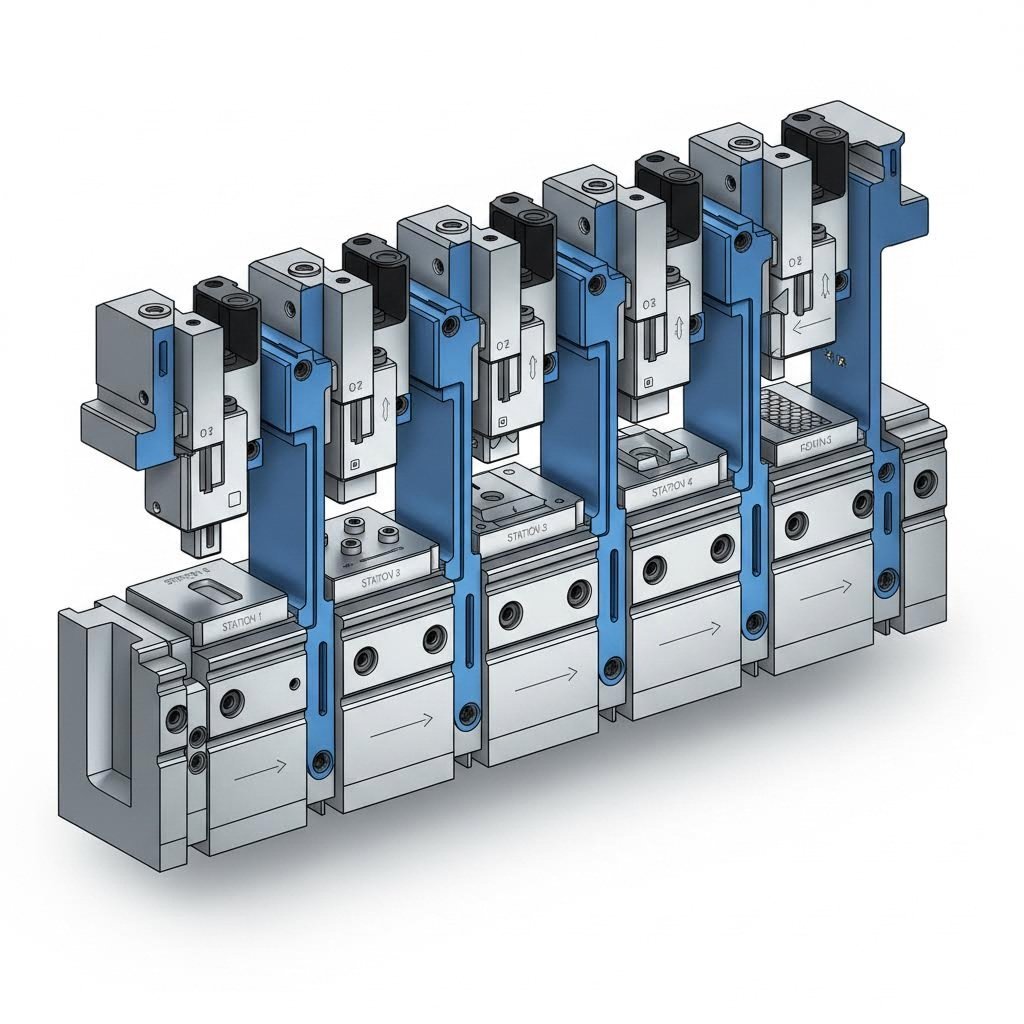

Föreställ dig en monteringslinje där plåt rör sig genom flera stationer, där varje stopp lägger till en ny operation tills en färdig del framträder i slutet. Det är exakt hur progressiva stansverktyg fungerar . Dessa sofistikerade verktyg består av flera stationer ordnade i sekvens, där varje station utför en specifik operation – skärning, böjning, punktering eller formning – medan metallbandet avancerar genom stansmaskinen.

Vad gör progressiva stansverktyg så kraftfulla? Enligt branschexperter på Durex Inc. erbjuder de exceptionell effektivitet och kan producera stora volymer delar snabbt samtidigt som de säkerställer enhetlighet mellan alla komponenter. Tillverkare av progressiva stansverktyg utformar dessa verktyg för att cykla extremt snabbt – vissa arbetar med hastigheter som överstiger 1 000 slag per minut.

Progressiva stansverktyg är idealiska när du behöver:

- Produktion i stora volymer (vanligtvis 10 000+ delar)

- Komplexa delar som kräver flera sekventiella operationer

- Konsekvent kvalitet på varje stansad komponent

- Lägre kostnad per del vid stora kvantiteter

Bilindustrin är kraftigt beroende av progressiva stansverktyg för tillverkning av fästen, klämmar och strukturella komponenter. Elektroniktillverkare använder dem för att producera komplexa kontakter och anslutningar. Investeringen i verktyg vid starten kan dock vara betydande, så de är mest kostnadseffektiva när produktionsvolymerna motiverar den ursprungliga kostnaden.

Överförings- och kombinerade stansverktygsapplikationer

Vad händer när dina delar är för stora eller för komplexa för progressiva stansverktyg? Då är det dags att använda överföringsstansverktyg. Vid stansning med överföringsstansverktyg flyttas enskilda arbetsstycken mekaniskt eller manuellt från en stansstation till nästa – likt en hantverkare som flyttar ett projekt mellan specialiserade arbetsbänkar.

Enligt Worthy Hardware gör överföringsstansning det möjligt att hantera och orientera delar med större flexibilitet, vilket gör metoden lämplig för komplicerade design och former. Denna metod kan integrera olika operationer – såsom stickning, böjning, djupdragning och beskärning – i en enda produktionscykel. Den är särskilt värdefull inom luft- och rymdfartsindustrin samt inom tung maskinteknik, där komplexa monteringsdelar kräver hög precision i stor skala.

Sammansatta stansverktyg använder en helt annan metod. Istället for att flytta delar genom olika stationer utför de flera operationer i ett enda slag. Tänk dig att stickning, böjning och prägling sker samtidigt – det är fördelen med sammansatta stansverktyg. Denna integration minskar avsevärt produktionstiden och ökar produktiviteten genom att slutföra flera processer i ett enda genomlöp.

När bör du välja sammansatta stansverktyg?

- Komponenter av medelstorlek med komplicerad form

- Tillämpningar som kräver exceptionell precision på platta delar

- Situationer där det är viktigt att minimera verktygskostnader och installationskostnader

- Produktionsomgångar där materialutnyttjandet är kritiskt

Märknings- och märkningsstansverktygsvarianter

Inte alla stansverktyg för plåtformning fokuserar på att forma delar – vissa finns endast för identifiering. Märkningsstansverktyg trycker in serienummer, logotyper, datumkoder eller annan spårbarhetsinformation direkt på metallkomponenter. I branscher som bilindustrin, luft- och rymdfarten samt medicintekniska produkter är denna identifiering ofta obligatorisk för kvalitetskontroll och efterlevnad av regler.

Prägningsstansverktyg skapar upphöjda eller nedskurna mönster på metallytorna och tjänar både funktionella och estetiska ändamål. De används vanligtvis för dekorativa element, märkning och till och med för att förbättra greppet på handtag eller kontroller. Stansverktyget och stansprocessen för märkningsändamål kräver vanligtvis mindre kraft än formningsoperationer, men kräver exceptionell ytkvalitet för att åstadkomma skarpa och läsbara avtryck.

Jämförelse av verktygstyper i översikt

Att välja mellan olika die-stämplingsmetoder kan kännas överväldigande. Den här jämförelsetabellen redogör för de viktigaste skillnaderna för att hjälpa dig att hitta den rätta lösningen för ditt användningsområde:

| TYP | Verksamhetsmetod | Bäst för | Volymintervall | Komplexitetsnivå |

|---|---|---|---|---|

| Progressiv stänkform | Sekventiella stationer; bandet avancerar automatiskt | Hög hastighet vid produktion av enhetliga delar | Hög (10 000+) | Måttlig till hög |

| Transportsvensk | Delar överförs mellan separata stationer | Stora, komplexa delar; intrikata monteringsdelar | Måttlig till hög | Hög |

| Sammansatt matris | Flera operationer i en enda slagcykel | Precisa platta delar; medelstora produktionsomgångar | Låg till medel | Medium |

| Märkningsstansverktyg | Enkel avtryck för identifiering | Logotyper, serienummer, spårbarhetskoder | All volym | Låg |

| Blankingsstänk | Skär ut specifika former från plåt | Förbereder råmaterial för vidare bearbetning | All volym | Låg |

Att förstå dessa skillnader hjälper dig att kommunicera effektivare med leverantörer och fatta välgrundade beslut om dina verktygsinvesteringar. Men att veta vilken typ av stansverktyg du behöver är bara början – hur dessa verktyg faktiskt tillverkas avslöjar ännu mer om vad som skiljer bra verktyg från utmärkta verktyg.

Hur metallstansverktyg tillverkas

Så du har valt rätt typ av stansverktyg för ditt användningsområde – men har du någonsin undrat vad som händer bakom kulisserna för att omvandla en idé till ett precisionsverktyg som kan stansa miljontals identiska delar ? Tillverkningsprocessen för stansverktyg är en fascinerande resa som kombinerar avancerad konstruktion, specialiserad bearbetning och strikt kvalitetskontroll. Att förstå denna process hjälper dig att uppskatta varför anpassade metallstansverktyg kräver den investering de gör – och varför högkvalitativa verktyg ger avkastning i åratal.

Från designidé till CAD-modell

Varje metallstansverktygsdesign börjar med en vision av den färdiga delen. Ingenjörer analyserar komponentens geometri, material egenskaper och produktionskrav innan de ens rör någon programvara. Men här är det som modern teknik förändrar processen: datorstödd konstruktion (CAD) gör det möjligt for ingenjörer att skissa och förbättra digitala modeller med extraordinär precision.

Enligt Frontier Metal Stamping , denna digitalt första strategi säkerställer noggrannhet och gör det möjligt för tillverkare att testa virtuella simuleringar innan den fysiska produktionen påbörjas. Ingenjörer kan identifiera potentiella interferensproblem, optimera materialflödet och förbättra verktygsgeometrin – allt utan att skära ett enda stycke stål.

Men CAD-modellering är bara början. Modern tillverkning av stansverktyg bygger i allt högre grad på CAE-simulering (datorstödd ingenjörsanalys) för att förutsäga verkliga prestanda. När Keysights forskning förklarar , simulering av plåtformning möjliggör virtuella stansförsök som identifierar defekter innan kostsamma fysiska prototyper tillverkas. Denna funktion är särskilt värdefull eftersom:

- Defekter i delar och processdesign avslöjas ofta först under de första fysiska försöken—när korrigeringar är tidskrävande och dyra

- Avancerade höghållfasta stål och aluminiumlegeringar visar svårhanterliga återböjningsbeteenden som simuleringen kan förutsäga

- Processparametrar såsom presshastighet, blankhållarkraft och smörjning kan optimeras virtuellt

Tänk på CAE-simulering som en kristallkula för stanskonstruktörer. Den avslöjar hur metallen kommer att flöda, var veck kan uppstå och om återböjning kommer att skjuta toleranserna utanför specifikationen—allt innan något stål bearbetas.

Bearbetning och värmebehandling

När den digitala konstruktionen är färdig omvandlar erfarna stansmakare råt stålgods till precisionkomponenter genom en noggrant samordnad sekvens av operationer. Så här brukar stansbearbetningen typiskt gå till:

- Hårdfräsning – CNC-fräsning avlägsnar stora materialmängder för att skapa ungefärliga former, med tillräckligt med materialkvar för avslutande bearbetningsoperationer

- Tråd-EDM (Elektrisk urladdningsbearbetning) – För komplexa profiler och smala inre hörn använder tråd-EDM elektriska gnistor för att skära härdad stål med exceptionell precision – med toleranser så stränga som ±0,0001 tum

- Värmebehandling – Diekomponenter genomgår härdningsprocesser för att uppnå optimal slitagebeständighet, vanligtvis 58–62 HRC enligt Rockwell-skalan för skärande kanter

- Precisionsmaskning – Yt- och cylindrisk slipning uppnår slutlig dimensionsnoggrannhet och utmärkt ytyta

- Slutförande och polering – Kritiska ytor får handpolering eller specialiserad ytbehandling för att säkerställa jämn materialflöde under stansningsoperationer

Värmebehandling kräver särskild uppmärksamhet. Denna process omvandlar relativt mjuk verktygsstål till slitstarka ytor som kan klara miljontals stanscykler. Den specifika värmebehandlingsprocessen – temperaturer, uppvärmningstider, avkylningsmedier och efterglödgning – varierar beroende på stålsorten och applikationskraven. Gör man fel riskerar verktyget att spricka under belastning eller slitas för tidigt. Gör man rätt skapar man verktyg som ger konsekvent prestanda i flera år.

ITD:s precisionstansningar och liknande högpresterande applikationer kräver särskilt strikt kontroll av dessa processer. När toleranserna mäts i tusendels tum måste varje bearbetningsoperation utföras felfritt.

Kvalitetsverifiering och testning

Låter det komplicerat? Det är det – vilket är anledningen till att kvalitetsverifiering genomförs under hela tillverkningsprocessen, inte bara i slutet av den. Efter bearbetning monteras verktygsdelarna och genomgår rigorös provning för att säkerställa att allt fungerar korrekt.

Ingenjörer verifierar att designen av metallstansverktyget överför sig till verklig prestanda genom:

- Att mäta kritiska dimensioner med koordinatmätmaskiner (CMM)

- Att kontrollera ytytor mot specifikationerna

- Att verifiera hårdhet på flera platser på skär- och formytor

- Att köra provdelar och jämföra dem med designens avsedda funktion

- Att göra nödvändiga justeringar för att optimera prestanda och livslängd

Denna sista testfas avslöjar ofta möjligheter till finjustering. Kanske behöver en formradie justeras något för att eliminera en subtil veck. Eller så krävs det en optimering av tidsinställningen mellan stationerna i en progressiv stans. Dessa förfiningar omvandlar bra verktyg till exceptionellt bra verktyg.

Tillverkningsprocessen för stansverktyg innebär en betydande investering i ingenjörskompetens, precisionsutrustning och högkvalitativa material. Men att förstå vad som ingår i tillverkningen av dessa verktyg förklarar varför de kan producera miljoner konsekventa, högkvalitativa delar – och varför materialvalet både för verktyget och det bearbetade arbetstycket kräver lika noggrann övervägande.

Vägledning för materialval och kompatibilitet

Du har sett hur metallstansverktyg tillverkas – men här är en fråga som skiljer framgångsrika stansoperationer från frustrerande sådana: vilka material bör du använda? Detta gäller både verktyget självt och metallen som stansas. Gör du fel val av kombination, riskerar du för tidig slitage, inkonsekventa delar och kostsamma driftstopp. Gör du rätt val, levererar dina verktyg pålitlig prestanda under miljoner cykler.

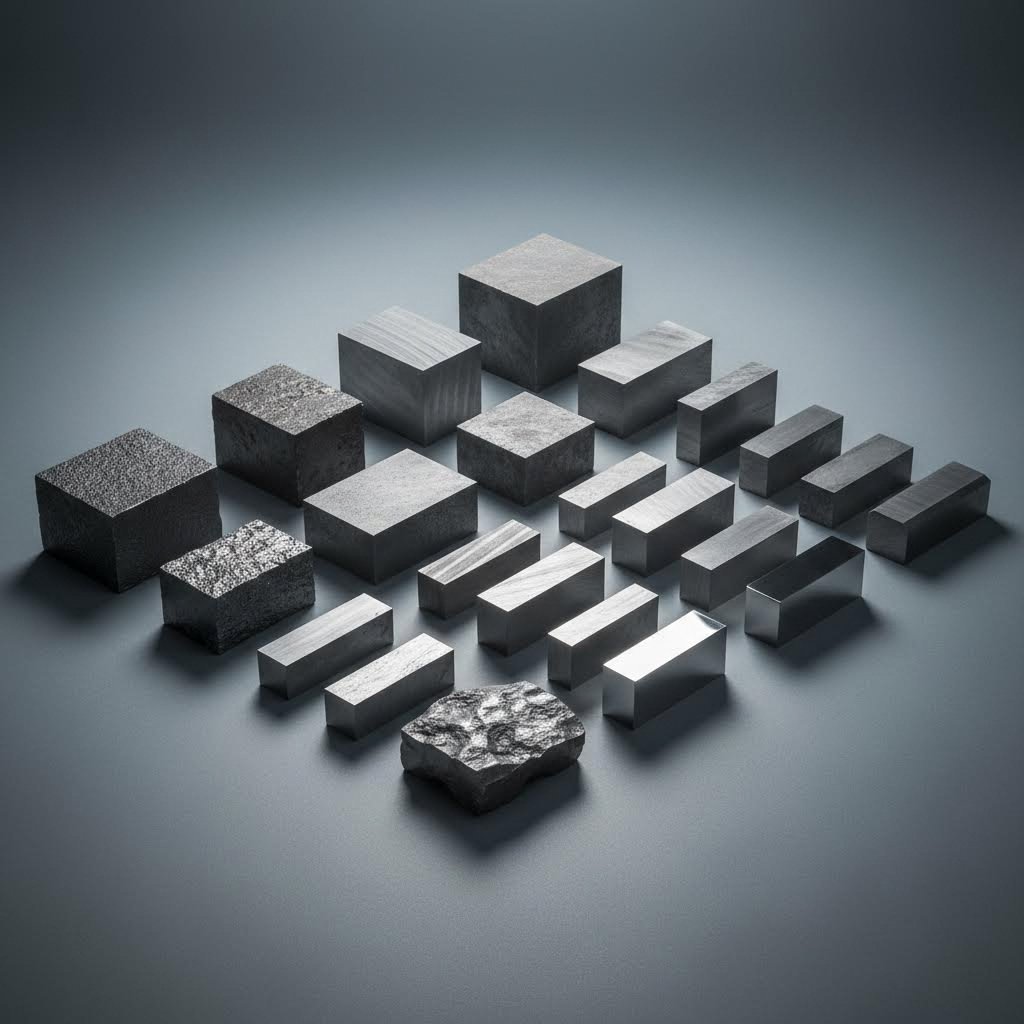

Val av verktygsstål för verktygskonstruktion

Varför är die-materialet så viktigt? Tänk på detta: skärande kanter på stål-stansverktyg kan genomlöpa över en miljon cykler, där varje slag genererar friktion och värme. Stålet måste motstå slitage, bibehålla sin dimensionsstabilitet och klara upprepad påverkan – samtidigt som det behåller exakta skärande kanter.

Enligt SteelPRO Group , klassificeras stål för stansverktyg i tre huvudkategorier: kallarbetetsstål, varmarbetetsstål och plastformstål. Varje kategori används för olika applikationer:

- Kallarbetetsstål (D2, A2) – Idealiskt för stansning vid rumstemperatur. D2 erbjuder exceptionell slitagesbeständighet med en hårdhet på 58–62 HRC, medan A2 ger bättre slagfasthet och dimensionsstabilitet under värmebehandling

- Varmarbetetsstål (H13) – Utvecklat för applikationer med höjd temperatur. H13 bibehåller sin hårdhet och styrka även vid exponering för värme från höghastighetsoperationer eller varmformning

- Specialstål (S7) – När slagfasthet är avgörande levererar S7-stål en utmärkt tålig egenskap vid stödbelastning

Rockwell-hårdhets-skalan (HRC) ger ett standardiserat sätt att jämföra stämpelmaterial. För de flesta stål-stansverktyg är skärande komponenter värmebehandlade till 58–62 HRC – tillräckligt hårda för att motstå slitage, men samtidigt tillräckligt tåliga för att undvika sprickbildning. En stål-stamper som arbetar med abrasiva material kan specificera den högre änden av detta intervall, medan applikationer som kräver slagfasthet kan ha en något lägre hårdhet för att förbättra tåligheten.

Värmebehandling omvandlar dessa stål till högpresterande verktygsmaterial. Processen innefattar vanligtvis uppvärmning till 800 °C–1050 °C, snabb nedkylning för att bilda en hård martensitisk struktur, följt av glödgning vid 150 °C–650 °C för att balansera hårdhet och tålighet. Vissa tillverkare använder även karbidinsatser på platser med högt slitage, vilket avsevärt förlänger stansverktygets livslängd i krävande applikationer.

Anpassa stansverktygen till ditt arbetsstyckes material

Föreställ dig att försöka skära smör med ett plastkniv jämfört med en skarp metallklinga – verktyget måste passa uppgiften. Samma princip gäller vid val av plåtstansverktyg för olika arbetsstycksmaterial. Varje metall har unika egenskaper som påverkar stansverktygets design, spelrum och förväntad verktygslivslängd.

Enligt JV Manufacturing är det avgörande att förstå materialens egenskaper, eftersom de direkt påverkar komponenternas kvalitet och produktionseffektiviteten. Här är vad du behöver ta hänsyn till för vanliga metaller:

| Verktygsstyckets material | Huvudkännetecken | Överväganden för verktygsdesign |

|---|---|---|

| Milt stål | Bra formbarhet, måttlig hårdhet | Standardspelrum; mångsidiga stansverktygsmaterial fungerar bra |

| Rostfritt stål | Hög hårdhet, arbetshärtnar snabbt | Kräver hårdare stålsort för stansverktyg; mindre spelrum; ökad smörjning |

| Aluminiumlegeringar | Lättviktigt, utmärkt formbarhet, kladdigt vid bearbetning | Polerade stansverktygsytor är avgörande; större spelrum förhindrar gallring |

| Koppar\/Messing | Utmärkt ledningsförmåga, mjukt och duktilt | Måttlig hårdhet på stansverktyg är tillräcklig; observera materialuppsamling på verktygen |

| Speciallegeringar | Hög hållfasthet i förhållande till vikt, värmebeständighet | Premium-die-material krävs; specialbeläggningar är ofta fördelaktiga |

Utöver materialtypen påverkar tre egenskaper hos arbetsstycket kritiskt hur du utformar ditt metallstansverktyg och din stansform:

- Tjocklek – Tjockare material kräver högre presskraft (i ton) och större spalt mellan stansverktyg och stansform. Ett metallstansverktyg som skär 0,020 tum stål kräver andra specifikationer än ett som skär 0,125 tum plåt

- Hårdhet – Hårdare arbetsstyckematerial accelererar slitage på stansformen. Vid stansning av höghållfasta stål bör du förvänta dig kortare underhållsintervall och överväga premium-stansformmaterial eller beläggningar

- SLITBARHET – Mycket duktila material, t.ex. koppar, böjs lätt utan att spricka, vilket möjliggör mindre formningsradier. Spröda material kräver mildare formningsoperationer och större böjradier

Förhållandet mellan verktygsdelens och stansens material skapar en balansakt. Metallstansar och stansar som arbetar med abrasiva eller härdade material slits snabbare, vilket driver upp underhållskostnaderna och potentiellt påverkar delarnas kvalitet över tid.

Härdad verktygsstål – särskilt D2 för kallbearbetning – kan avsevärt förlänga livslängden för dina verktyg. Många moderna stansar har också karbidskär- och formningskomponenter, vilket ger förbättrad hållfasthet och slitstyrka för högpresterande applikationer där standardalternativ inte räcker till.

Att förstå dessa materialrelationer hjälper dig att fatta välgrundade beslut om investeringar i verktyg. Men även med perfekt materialval måste du ange lämpliga toleranser och förstå vilken livslängd du kan förvänta dig av dina stansar – ämnen som direkt påverkar både delarnas kvalitet och den totala ägarkostnaden.

Tekniska specifikationer och toleransstandarder

Du har valt din stansverktygstyp och matchat materialen korrekt – men här är det många projekt stöter på problem: att ange toleranser som balanserar precision mot kostnad. Att specificera för strikta toleranser leder till onödiga kostnader, medan för generösa toleranser skapar kvalitetsproblem längre ner i processen. Att förstå toleransklasser, livslängdsförväntningar och certifieringsstandarder hjälper dig att kommunicera dina krav tydligt och bedöma leverantörer av stansverktyg effektivt.

Förståelse av toleransklasser och standarder

Vilken tolerans kan du faktiskt uppnå med precisionsstansverktyg och stansprocesser? Svaret beror på flera faktorer, men enligt branschriktlinjer från Alekvs kan standardmässiga dimensions-toleranser för hål eller kanter ofta hållas inom ±0,002 tum i högprecisionstillämpningar. Dessa möjligheter är dock förenade med viktiga förbehåll.

Toleranser blir vanligtvis mer generösa beroende på:

- Materialtyp – Mjukare material, som aluminium, möjliggör strängare kontroll än fjädrande rostfria stål

- Delgeometri – Komplexa former med flera böjningar samlar upp större variation än enkla platta delar

- Materialtjocklek – Tunnare materialtjocklekar håller i allmänhet toleranser bättre än tjocka plåtar

- Produktionsvolym – Höghastighetsoperationer kan göra avkall på liten precision för att öka genomströmningen

Standardstålmaterialtjocklekar levereras med definierade tjocklektoleranser, och även om dessa kan förstärkas innebär det vanligtvis högre kostnader. När du specificerar krav för stansverktygsdelar bör du överväga om standardtoleranserna verkligen uppfyller dina funktionella behov – många applikationer kräver inte de strängaste specifikationerna som finns tillgängliga.

| Tändkroppstyp | Typiskt toleransområde | Bästa möjliga | Kostnadspåverkan |

|---|---|---|---|

| Progressiv stänkform | ±0,003" till ±0,005" | ±0.001" | Måttlig till hög |

| Sammansatt matris | ±0,002 tum till ±0,004 tum | ±0.001" | Moderat |

| Transportsvensk | ±0,005" till ±0,010" | ±0.002" | Hög |

| Blankingsstänk | ±0,002" till ±0,005" | ±0.001" | Låg till måttlig |

Här är en praktisk insikt: Att förstärka toleranser utöver vad din applikation kräver förbättrar inte delens funktion – det ökar endast verktygskostnaderna och produktionstiden. Samarbeta med din leverantör av stansverktyg för att fastställa de minst stränga toleranserna som fortfarande uppfyller de funktionella kraven.

Förväntad livslängd för stansverktyg efter applikation

Hur länge bör din verktygsutrustning hålla? Förväntad livslängd varierar kraftigt beroende på stansens typ, materialval och produktionsintensitet. En välkonstruerad och korrekt underhållen progressiv stans som stansar tusentals delar i mild stål kan leverera 1–2 miljoner cykler innan omfattande underhåll krävs. Samma stans som arbetar med abrasivt rostfritt stål kan däremot behöva uppmärksamhet redan efter 500 000 cykler.

Viktiga faktorer som påverkar stansens livslängd inkluderar:

- Kvalitet på stansmaterial – Premium verktygsstål och karbidinsatser förlänger driftslivslängden avsevärt

- Verktygsstyckets material – Hårdare, mer abrasiva material ökar slitage på skärande kanter

- Produktionshastighet – Högre cykelhastigheter genererar mer värme och friktion

- Underhållspraxis – Regelbunden inspektion och tidig slipning förhindrar katastrofala fel

- Smörjning – Rätt val av smörjmedel minskar friktionen och förlänger verktygslivslängden

Sambandet mellan noggrannhetskrav och kostnad förtjänar noggrann uppmärksamhet. Strängare toleranser kräver hårdare stöldmaterial, mer frekvent underhåll och långsammare produktionshastigheter – allt vilket ökar kostnaderna. Tillverkare av metallstansverktyg kan hjälpa dig att hitta den optimala balansen där kvalitet möter budget.

Kvalitetscertifieringar som spelar roll

När du utvärderar en tillverkare av stansverktyg ger certifieringar objektiv bevisning på kvalitetsledningsförmåga. Enligt Interstate Specialty Products demonstrerar ISO-certifieringar ett engagemang för kvalitet som går utöver marknadsföringspåståenden – de bevisar att företaget använder ett godkänt kvalitetsledningssystem med dokumenterade policyer, processer och rutiner.

Två huvudsakliga standarder är mest relevanta:

- ISO 9001:2015 – Definierar egenskaper hos ett kvalitetsledningssystem som stödjer kontinuerlig förbättring samtidigt som det uppfyller kund- och lagstadgade krav. Denna certifiering är bredt tillämpbar inom tillverkningsindustrin.

- ISO 13485:2016 – Tar särskilt upp kvalitetsstyrning för medicintekniska produkter och relaterade tjänster och omfattar hela produktlivscykeln med ökade regleringskrav

Företag certifierade enligt ISO följer PDCA-modellen (planera–genomföra–kontrollera–åtgärda) och visar effektivitet, effektivisering och anpassningsförmåga. För kunder innebär samarbete med certifierade leverantörer förbättrad prestanda, minskad slöseri, större effektivitet och mer tillförlitliga leveranser.

Utöver ISO-standarder kräver bilapplikationer ofta IATF 16949-certifiering – en ännu striktare kvalitetsram som specifikt är utformad för bilindustrins leveranskedja. När dina pressade komponenter måste uppfylla OEM-specifikationer minskar samarbete med certifierade leverantörer risken och säkerställer konsekvent kvalitet.

Att förstå dessa tekniska specifikationer ger dig möjlighet att kommunicera krav tydligt och bedöma leverantörens förmågor objektivt. Men även den bästa verktygsmaterielen stöter till slut på problem – att veta hur man felsöker vanliga stansverkstörningar kan spara betydlig tid och pengar när utmaningar uppstår.

Felsökning av vanliga stansverksproblem

Även de mest exakt tillverkade metallstansverken stöter till slut på prestandaproblem. Oavsett om du ser inkonsekventa delar, överdrivna skärvor eller accelererad slitage kan förståelsen av vad som går fel – och varför – göra skillnaden mellan en snabb åtgärd och kostsamma produktionsavbrott. Den här felsökningsguiden behandlar de problem som erfarna stansningsprofessionella stöter på oftast, tillsammans med praktiska lösningar för att få dina verksamheter igång igen.

Vanliga slitemönster och deras orsaker

Har du märkt att dina stansverktyg slits ojämnt, där vissa områden visar betydande skador medan andra ser nästan nya ut? Denna ojämna slitageprofil är ett av de vanligaste problemen inom stansning, och enligt DGMF Mold Clamps beror det vanligtvis på flera underliggande orsaker:

- Justeringsproblem med verktygsmaskinen – När monteringsplatserna för övre och undre torn inte är korrekt justerade leder ojämn spänningsfördelning till snabbare slitage på ena sidan

- Otillräcklig verktygsprecision – Om den ursprungliga verktygsdesignen eller bearbetningsnoggrannheten inte uppfyller kraven kommer slitageprofilen att vara ojämn redan från början

- Slitna guidbussningar – Guidkomponenter som försämrats genom långtidsanvändning orsakar feljustering mellan stans och motstans

- Felaktiga spel – När avståndet mellan skärande kanter inte är optimerat för det material som stansas uppstår överdriven friktion

- Otillräcklig smörjning – Att inte smörja rörliga komponenter under drift leder till snabbt och ojämnt slitage

Vad händer när die-stansade delar börjar visa kvalitetsproblem? Ofta kan problemet spåras tillbaka till slitage på skärkanten. Skärande kanter slits naturligt över tid, men flera faktorer accelererar denna försämring: dålig val av die-material, otillräcklig ytbearbetning, strukturella stelhetsproblem som orsakar bitmärken samt fördröjd skärpning av bladen.

Felsökning av justering och deformation

Justeringsproblem kan vara frustrerande eftersom de ofta utvecklas gradvis. Dina stansverktyg kan producera perfekta delar i månader, för att sedan sakta men säkert avvika från specifikationen när slitage ackumuleras. Här är hur du identifierar och åtgärdar justeringsproblem:

Varningstecken för feljustering:

- Ojämn burrbildning på motsatta sidor av stansade delar

- Asymmetriskt slitage synligt på punsch- eller die-ytor

- Ökande dimensionell variation i delar över tid

- Ovanlig ljud- eller vibrationsnivå under stansningsoperationer

För att förhindra och åtgärda justeringsproblem bör du regelbundet använda en justeringsmadril för att kontrollera och justera verktygsrevolvern och monteringsbasen på maskinverktyget. Byt ut slitna ledningsbussningar omedelbart och säkerställ korrekt spel mellan stans- och dieskomponenter. För tunna, smala rektangulära dies – där justeringsproblem är mest utpräglade – bör du överväga att använda verktyg med fullständig ledning som bibehåller justeringen under hela slagets gång.

Materialdeformationsproblem följer ofta med justeringsproblem. När blankerna inte är platta eller uppvisar krökning kan stansprocessen inte ge konsekventa resultat. Enligt branschens bästa praxis bör plattan vara plan utan deformation innan den matas in i dieset, och omformningsprocesser bör placeras så långt bort från spännklackarna som möjligt för att minimera inducerade spänningar.

Burrbildning och hur man eliminerar den

Kantborrar – de oönskade upphöjda kanterna på delar som tillverkats genom dieskärning – signalerar att något i er process kräver uppmärksamhet. Enligt DR Solenoid beror bildningen av kantborrar vanligtvis på en av följande faktorer:

- Dåliga skärande kanter – Slitna eller skadade blad kan inte göra rena snitt

- Felaktiga spel – Spalter som är för stora, för små eller ojämna ger upphov till kantborrar

- Pressens precisionssproblem – Glidarens slag är inte vinkelrätt mot arbetsbordet, eller spalterna i skenor är för stora

- Installationsfel – Övre och undre die är inte centriskt monterade

- Otillräcklig skärningsolja – Standardmaskinoljor saknar de extremtrycksegenskaper som krävs för rena snitt

Lösningarna är ofta enkla: skärp regelbundet de skärande kanterna, kontrollera att spalterna motsvarar dina materialspecifikationer och använd skärningsspecifika smörjmedel som är formulerade med lämpliga tillsatser för ditt arbetsstyckes material.

Bästa Praktiker för Preventivt Underhåll

Det bästa sättet att felsöka problem? Förhindra att de uppstår från början. Enligt Keneng Hardware förlänger proaktiv underhållning formens livslängd avsevärt samtidigt som kostsamma, oplanerade driftstopp förhindras.

Rekommenderade inspektions- och underhållsintervall:

- Innan varje produktionsomgång – Inspektera skärande kanter, kontrollera justering, verifiera smörjsystem

- Efter varje produktionstillfälle – Rengör formytorna, ta bort damm och metallspån, kontrollera slitage eller skador

- Vägvis – Applicera rostskydd på exponerade ytor, verifiera spel, inspektera fjädrar och ledningsstift

- Månatligt – Omfattande dimensionsinspektion, hårdhetsverifiering vid slitagepunkter, granskning av dokumentation

Viktiga punkter i underhållschecklistan:

- Rengör formkomponenter grundligt med lämpliga lösningsmedel

- Smörj alla rörliga delar för att minska friktionen och förhindra gallring

- Behåll skarpa skärande kanter—slöa verktyg orsakar burrar och förstärker slitage

- Förvara stansverktyg i rena, torra miljöer med kontrollerad luftfuktighet

- Optimera inställningsparametrar, inklusive klämspel, presskraft och matningshastigheter

- Dokumentera optimala inställningar för referens vid framtida produktionsomgångar

- Utbilda operatörer i korrekt hantering för att undvika inslag, repor och skador

När återställning blir nödvändig kan skickliga tekniker svetsa och bearbeta slitna områden tillbaka till specifikationen, tillämpa värmebehandling för att återställa hårdheten samt lägga på specialbeläggningar som TiN eller DLC för förbättrad slitageskapacitet. Efter reparation utförs rigorösa kvalitetssäkringstester—inclusive dimensionskontroller och provproduktionsomgångar—innan stansverktygen återgår till full produktion.

Regelbunden underhåll handlar inte bara om att förhindra bortfall; det handlar om att skydda din investering. Välunderhållen stansverktygstillverkning ger konsekventa, högkvalitativa delar samtidigt som den maximerar avkastningen på din investering i verktyg. Att förstå dessa grundenheter för felsökning gör att du kan säkerställa tillförlitliga driftsförhållanden – men hur är det med den ekonomiska sidan av dies ägande?

Kostnadsfaktorer och ekonomiska överväganden

Du har lärt dig hur du diagnostiserar vanliga problem och underhåller dina verktyg – men här är frågan som ofta avgör om ett projekt går vidare: hur mycket kommer detta faktiskt att kosta? Att förstå ekonomin kring metallstansdies hjälper dig att budgetera korrekt, förhandla effektivt och fatta beslut som optimerar den totala ägandekostnaden snarare än endast den initiala priskostnaden.

Viktiga kostnadsdrivare i die-tillverkning

När du begär ett prisförslag för anpassade metallstansningstjänster, vilka faktorer avgör det pris du får se? Enligt Manor Tool omfattar prissättningen för metallstansning flera sammanlänkade element: verktygs- och stansningsverktygsinvestering, materialkrav, delens komplexitet, dokumentation för kvalitetskontroll, uppskattad årlig användning och fraktavgifter. Tillsammans avgör dessa faktorer ditt totala kostnadsbelopp per del.

Här är vad som specifikt påverkar prissättningen för stansverktyg:

- Komplexitet – En enkel blankstans kostar långt mindre än en progressiv stans med flera stationer som utför sekventiella operationer. Varje ytterligare funktion – såsom borrning, böjning, formning eller reliefstansning – kräver mer ingenjörstid och fler bearbetningsoperationer

- Storlek – Större stansverktyg kräver mer råmaterial, större maskinverktyg och ofta specialutrustning för hantering. En stans i handflatorygstorlek jämfört med en 20 fot lång montering representerar dramatiskt olika investeringar

- Materialval – Premiumverktygsstål som D2 eller hårdmetallinsatser kostar mer än standardklasser, men ger en längre livslängd. Kompromissen mellan initial investering och underhållsfrekvens är av stor betydelse.

- Toleranskrav – Strängare toleranser kräver mer exakt bearbetning, ytterligare kvalitetskontrollsteg och ofta långsammare produktionshastigheter. Undvik att godtyckligt ange ±0,001 tum när ±0,005 tum uppfyller de funktionella kraven.

- Förväntade produktionsvolymer – Högre volymer motiverar användning av premiumdie-material och mer sofistikerade konstruktioner som minskar kostnaden per del över tid.

Die-konstruktionskomplexitet kräver särskild uppmärksamhet. Vissa komponenter kan formas i en enda die-stötdragning, medan mer komplexa delar kräver progressiva stansverktyg och die-uppsättningar med flera stationer för att effektivt skapa detaljerade funktioner. Erfarna konstruktörer planerar produktionssekvensen för att balansera kvalitet, hastighet och materialanvändning – och denna ingenjörskompetens bidrar till verktygskostnaderna.

Balansera investering mot produktionsvolym

Här är en motintuitiv verklighet: metallstansning är inte idealisk för prototyper eller små serier. Den initiala investeringen i verktyg för metallstansning överstiger ofta kostnaden för traditionell bearbetning vid små partier. När produktionsvolymen dock når cirka 10 000+ delar per månad blir verktygskostnaden betydligt mer ekonomisk.

Tänk på det så här: en anpassad metallstansningsform kan kosta mellan 15 000 och 50 000 USD eller mer, beroende på komplexiteten. Om du endast tillverkar 500 delar innebär denna verktygsinvestering en kostnad på 30–100 USD per del, innan material- och produktionskostnader ens tas med i beräkningen. Men om samma investering sprids över 100 000 delar står verktygen endast för 0,15–0,50 USD per del.

Sambandet mellan den initiala investeringen i stansverktyg och kostnaden per del följer en enkel princip: ju fler delar du tillverkar med en högkvalitativ stansform, desto lägre blir kostnaden per del. För bästa värde bör du beställa delar i så stora möjliga kvantiteter för att sprida verktygs- och installationskostnaderna över hela produktionsvolymen.

När du utvärderar en investering i en anpassad metallstansverktyg, bör du ta hänsyn till hela produktionslivscykeln:

- Inledande verktygskostnad – Engångsinvestering i verktygets konstruktion och tillverkning

- Installationskostnader per produktionsserie – Pressförberedelse, montering av stansverktyg och första artikeln granskning

- Produktionskostnad per del – Material, presstid och direkt arbetsinsats

- Underhåll och reparation – Periodisk skärpning, utbyte av slitagekomponenter och större översyn

- Utbyte av stansverktyg – Även väl underhållna verktyg når till slut sin livslängds slut

Kvalitet är avgörande för långsiktiga ekonomiska resultat. Enligt Manor Tool används ofta lägre kvalitetsstål i dies som tillverkas utomlands, vilket slits snabbare och ger inkonsekventa delar. Många amerikanska stämplingsföretag undviker att ta emot importerade dies eftersom de inte kan upprätthålla den krävda produktionskvaliteten. Investering i pålitlig, inhemska verktyg säkerställer återkommande kvalitet, förutsägbara kostnader och långsiktig produktionssuccé.

Snabb prototypframställning innan produktion av verktyg

Vad händer om du behöver testa din design innan du investerar i produktion av verktyg? Alternativ för snabb prototypframställning gör det möjligt att verifiera form, passform och funktion utan den fullständiga investeringen i dies. Enligt Custom Metal Pro kan CNC- eller laserskärningsverkstäder ofta leverera prototyper inom 3–10 dagar – en bråkdel av tiden som krävs för produktion av verktyg.

Detta tillvägagångssätt erbjuder flera fördelar:

- Testa designantaganden innan du gör dyrbara investeringar i verktyg

- Identifiera potentiella omformningsproblem tidigt, när ändringar är billiga

- Verifiera materialval och krav på ytyta

- Bekräfta att dimensionskraven verkligen stödjer montering och funktion

Kom dock ihåg att prototypdelar som tillverkats genom slipning eller laserskärning inte nödvändigtvis exakt återger dragkaraktäristikerna. Uppböjningsbeteende, ytyta och kvaliteten på kanterna kan skilja sig åt mellan olika tillverkningsprocesser. Använd prototyper för konceptvalidering, men förvänta er vissa förfiningar vid övergången till serietillverkning med stansning.

Ledtidsvariabler att planera för

Utöver kostnaden är tiden ofta avgörande för projektets framgång. Hur lång tid bör ni räkna med att vänta på anpassad verktygsutrustning för metallstansning? Ledtiderna varierar kraftigt beroende på komplexitet och tillverkarens kapacitet.

Typiska ledtidsspann:

- Enkla blankverktyg – 2–4 veckor

- Progressiva verktyg med måttlig komplexitet – 4–8 veckor

- Komplex flerstationsverktygning – 8–16 veckor eller längre

- Produktionsdelar efter godkännande av verktygning – 2–6 veckor beroende på volym

Flera faktorer kan förlänga tidsramen utöver dessa uppskattningar:

- Konstruktionsändringar efter tekniskt godkännande

- Brist på material för speciallegeringar

- Krav på kvalitetscertifiering för reglerade branscher

- Inspektion och godkännande av första provexemplaret

- Fraktlogistik, särskilt för internationella leverantörer

Att samarbeta med leverantörer som har egna kapaciteter – från konstruktion till avslutande bearbetning – kan avsevärt förkorta den totala cykeltiden. När en enda leverantör hanterar hela processen försvinner överlämningar mellan olika leverantörer och kommunikationen blir enklare.

Att förstå dessa kostnadsfaktorer och ledtidvariabler gör att du kan fatta välgrundade beslut om dina verktygsinvesteringar. Men att känna till ekonomin är bara en del av ekvationen – att välja rätt stansningstyp för ditt specifika användningsområde och hitta rätt tillverkningspartner kräver en systematisk ansats, vilken vi kommer att utforska i nästa avsnitt.

Välja rätt stansning för ditt användningsområde

Du förstår ekonomin och ledtider – men hur navigerar du egentligen från dina produktionskrav till rätt typ av stansverktyg och tillverkningspartner? Det är här många köpare stöter på problem, då de möter en labyrint av tekniska alternativ utan en tydlig ram för beslutsfattande. Låt oss ändra det med en systematisk metod som anpassar din specifika behov till den optimala lösningen.

Anpassa stanstypen till ditt användningsområde

Tänk på stansval som att besvara en serie frågor, där varje fråga begränsar dina alternativ tills rätt val blir tydligt. Börja med grunden i ditt användningsområde, och lägg sedan till produktionsförutsättningarna och budgetbegränsningarna.

Steg 1: Definiera ditt användningsområde

Vad försöker du egentligen åstadkomma? Ditt svar pekar mot specifika stanskategorier:

- Endast skärningsoperationer (blankning, perforering, trimning) → Börja med blankningsstans eller kombinerade stansverktyg

- Formningsoperationer (böjning, dragning, prägling) → Överväg formstansverktyg eller kombinerade stansverktyg

- Flera sekventiella operationer → Progressiva stansverktyg blir starka kandidater

- Stora delar med komplex geometri → Överföringsstansverktyg hanterar vad stegvisstansverktyg inte kan

- Identifiering och spårbarhet → Märkningsstansverktyg för logotyper, serienummer eller koder

Steg 2: Överväg ditt arbetsstyckes material

Enligt Zintilons tekniska riktlinjer påverkar materialegenskaperna i hög grad stansverktygens utformning och urval. Ställ dig själv följande frågor:

- Vilket material stansar du (mild stål, rostfritt stål, aluminium, koppar, speciallegeringar)?

- Vilken är materialtjocklekens variationsbredd?

- Hur påverkar materialets hårdhet och duktilitet formbarheten?

- Visar materialet betydande återböjning som kräver kompensation?

Högstarka stål och aluminiumlegeringar – som allt oftare används för lättvikt i fordon – kräver högre presskraft (i ton) och specialanpassade stansverktyg. Se till att alla leverantörer du överväger kan hantera dina specifika materialkrav.

Steg 3: Bestäm din produktionsvolym

Produktionsvolymen avgör ofta vilken typ av stansverktyg som är ekonomiskt rimlig:

| Årsvolym | Rekommenderat tillvägagångssätt | Motivering |

|---|---|---|

| Mindre än 1 000 delar | CNC-bearbetning eller laserskärning | Verktygsinvesteringen motiveras inte av stansning |

| 1 000–10 000 delar | Enkel blankning eller sammansatta stansverktyg | Måttlig verktygskostnad sprids över volymen |

| 10 000–100 000 delar | Sammansatta eller grundläggande progressiva stansverktyg | Effektivitetsvinster motiverar verktygsinvesteringen |

| 100 000+ delar | Progressiva eller överföringsstansverktyg | Hög hastighet vid produktionen maximerar avkastningen på investeringen (ROI) |

Steg 4: Ange krav på toleranser

Undvik överdrivna krav. Strängare toleranser höjer kostnaderna utan att förbättra funktionen, om ditt användningsområde inte kräver dem. Granska dina funktionskrav och ange de lättaste toleranserna som fortfarande uppfyller kraven.

Steg 5: Fastställ budgetbegränsningar

Var realistisk angående din totala budget, inklusive verktygstillverkning, produktion, underhåll och eventuella designiterationer. Ibland är ett enklare stansverktyg med något högre kostnad per del mer rimligt än ett komplext progressivt stansverktyg med lägre styckpris men en mycket större första investering.

Utveckling av stansverktygstillverkare och partners

När du har identifierat dina behov blir det avgörande att hitta rätt tillverkare av stansverktygsmonteringar. Inte alla leverantörer erbjuder samma kapaciteter, och skillnaden mellan tillfredsställande och utmärkt kan påverka din produktionsframgång i hög grad.

Certifieringskrav

För bilindustrins stansverktyg och andra krävande applikationer signalerar certifieringar verklig kompetens snarare än endast marknadsföringspåståenden. Enligt TÜV SÜD , behandlar IATF 16949-certifieringen specifikt kvalitetskraven inom bilindustrin – krav som den allmänna ISO 9001-certifieringen inte täcker, inklusive felundvikning, minskning av variationer i leveranskedjan och kundspecifika krav.

Som den Shaoyis leverantörsutvärderingsguide understryker att en leverantör som påstår sig vara "IATF-kompatibel" utan att inneha en faktisk certifiering inte har genomgått de rigorösa tredjepartsrevisionerna som garanterar efterlevnad av standarden. Begär alltid aktuella certifikat och verifiera deras giltighet.

Viktiga utvärderingskriterier för verktygstillverkare:

- Kvalitetscertifieringar – IATF 16949 för tillämpningar inom bilindustrin; minst ISO 9001 för allmän tillverkning. Till exempel underhåller Shaoyi IATF 16949-certifiering för sina automotive stamping die capabilities , vilket uppfyller kvalitetskraven på OEM-nivå

- Tekniskt stöd – Kan de optimera din konstruktion för tillverkbarhet? Starka leverantörer ger DFM-återkoppling som förbättrar kvaliteten samtidigt som kostnaderna minskar

- CAE-simuleringsförmågor – Avancerade leverantörer använder simulering för att förutsäga och förhindra defekter innan fysisk produktion. Denna förmåga – som erbjuds av tillverkare som Shaoyi – identifierar potentiella formningsproblem, återböjningsproblem och verktygsinterferens virtuellt

- Prototypsnabbhet – När du behöver validera konstruktioner snabbt är snabb prototypframställning avgörande. Vissa tillverkare kan leverera prototypdelar på så lite som 5 dagar, vilket avsevärt accelererar din utvecklingscykel

- Interna verktygsförmågor – Leverantörer som underhåller stansverktyg internt kan reagera snabbt på problem. Att skicka verktyg ut för reparation kan ta dagar eller veckor; en intern verktygsavdelning kan ofta lösa problemen inom timmar

- Presskapacitetsområde – Kontrollera att de har lämplig presskraft (tonnage) för ditt material och geometri. Automotivapplikationer kräver ofta pressar med en kapacitet mellan 100 och 600+ ton

- Godkännandegrad vid första provkörningen – Denna indikator avslöjar processens mognad. Leverantörer med hög prestanda uppnår godkännandegrader vid första genomgången över 90 %, vilket minskar antalet iterationscykler och tid till produktion

Frågor att ställa till potentiella leverantörer:

- Vad är er nuvarande avvisningsgrad, och kan ni dokumentera den?

- Erbjuder ni fullständig PPAP-dokumentation för automotivapplikationer?

- Vilka simuleringsverktyg använder ni för virtuella stansprov?

- Kan ni hantera vårt projekt från prototypstadiet genom hela massproduktionen?

- Vad är er genomsnittliga ledtid från godkännande av konstruktionen till första provexemplaret?

- Hur hanterar ni underhåll och renovering av stansverktyg?

Överväganden för anpassade metallstansverktyg

När er applikation kräver ett anpassat metallstansverktyg i stället för standardlösningar, kommer flera ytterligare faktorer in i bilden för framgångsrik metallstansning:

- Designsamverkan – De bästa resultaten uppnås när leverantörens ingenjörsteam arbetar tillsammans med dina designers redan från konceptstadiet, inte först efter att ritningarna är färdiga

- Materialförsörjning – För anpassad metallstansning till fordon bör du kontrollera att din leverantör har relationer till pålitliga materialverk och kan säkra tilldelning även under marknadsosäkerhet

- Skalierbarhet – Dina volymer kan öka. Se till att din partner kan skala upp från initiala serier till full produktion utan att kräva nya verktygsinvesteringar

- Geografiska hänsyn – Även om leverantörer utanför EU/USA kanske erbjuder lägre styckpriser bör du ta hänsyn till ledtider, kommunikationsutmaningar, fraktavgifter och leveranskedjorisker för en fullständig analys av totala landade kostnader

Skillnaden mellan leverantörer som endast anför låga priser och de som levererar pålitlig, högkvalitativ verktygsutrustning kan innebära skillnaden mellan en smidig produktionsstart och kostsamma fördröjningar. För applikationer inom bilindustrins stansverktyg är det särskilt viktigt att samarbeta med tillverkare som förstår OEM-kraven – och som kan visa prov på beprövade kompetenser genom certifieringar, simuleringsverktyg och dokumenterade kvalitetsmått – vilket minskar risken samtidigt som resultatet förbättras.

Med en tydlig ram för val av stansverktyg och utvärdering av leverantörer i handen är du redo att fatta självsäkra beslut. Men stansbranschen utvecklas ständigt – att förstå var tekniken är på väg hjälper dig att förbereda dig för framtida möjligheter och göra investeringar som förblir relevanta när kapaciteterna utvecklas.

Fatta självsäkra beslut om stansverktyg

Du har genomfört en resa genom hela landskapet av metallstansverktyg – från att förstå grundläggande begrepp till att utvärdera leverantörer och felsöka vanliga problem. Nu är det dags att sammanfatta dessa insikter i konkreta åtgärder som driver dina projekt framåt. Oavsett om du utforskar alternativen för första gången eller optimerar befintliga processer kommer dina beslut om verktyg att forma din produktionssuccé under många år framöver.

Nyckelpunkter för framgångsrik val av stansverktyg

Genom hela den här guiden har flera kritiska beslutspunkter kommit fram, vilka skiljer framgångsrika stansprocesser från frustrerande sådana:

Det rätta metallstansverktyget är inte det billigaste alternativet eller det mest sofistikerade – det är det som matchar dina specifika applikationskrav, produktionsvolymer och kvalitetsstandarder, samtidigt som det ger den lägsta totala ägandekostnaden.

Detta är vad som är viktigast vid ditt urval:

- Anpassa verktygstypen till applikationen – Progressiva stansverktyg är utmärkta för högvolymsproduktion av komplexa delar; sammansatta stansverktyg ger hög precision vid medelstora serier; transportstansverktyg hanterar stora, komplicerade monteringsdelar

- Materialkompatibilitet påverkar livslängden – Premium verktygsstål och korrekt värmebehandling förlänger stansverktygets livslängd kraftigt, särskilt vid stansning av abrasiva eller högfasthetsmaterial

- Ange toleranser med eftertanke – Att ange för strikta toleranser slösar bort pengar; att ange för generösa toleranser skapar kvalitetsproblem. Definiera först de funktionella kraven och bestäm sedan de bredaste toleranserna som fungerar

- Volymen avgör ekonomin – Stansning är ekonomiskt rimlig vid mer än 10 000 delar per år; under denna gräns är ofta alternativa processer billigare

- Leverantörens kapacitet är avgörande – Certifieringar som IATF 16949, CAE-simuleringsverktyg och dokumenterade kvalitetsmått skiljer pålitliga partners från riskabla leverantörer

Nya trender som formar framtiden

Precisionstänkbranschen fortsätter utvecklas snabbt. Enligt Step Metalworks branschanalys påverkar flera trender vad som är möjligt med anpassade metallstänk:

Avancerade material utökar möjligheterna

Efterfrågan på höghållfasta stål, aluminiumlegeringar och titan ökar fortlöpande – särskilt inom bil- och luftfartsapplikationer där viktminskning är avgörande. Dessa material kräver mer sofistikerade stänkverktygsdesigner och hårdare verktygsstål, men möjliggör komponenter som tidigare inte kunde tillverkas kostnadseffektivt.

Simuleringsdriven design blir standard

Som Enligt Altairs forskning , simuleringsdriven design för tillverkning (SDfM) ger insikter direkt i produktkonstruktörernas händer, vilket gör det möjligt att upptäcka och åtgärda konstruktionsfel tidigt. Denna metod minskar försök-och-fel-cykler, förhindrar kostsamma fel vid formprovning och förkortar tiden till produktion. Virtuella formprovningar kan nu förutsäga materialflöde, återböjningsbeteende och potentiella omformningsproblem innan någon stålkomponent har bearbetats.

Automation och Industri 4.0 Integration

Moderna pressningsoperationer integrerar alltmer robotteknik, övervakning i realtid och dataanalys. Dessa tekniker förbättrar konsekvensen, minskar mänskliga fel och möjliggör förutsägande underhåll som förhindrar oplanerad driftstopp. När du utvärderar en leverantör av metallpressverktyg bör du fråga om deras automationsmöjligheter och digitala integration.

Snabbare prototypframställning accelererar utvecklingen

Skillnaden mellan koncept och produktion fortsätter att minska. Vissa tillverkare levererar idag prototypdelar på några dagar istället för veckor, vilket möjliggör snabba designiterationer innan man begär produktionstyper. Denna förmåga är särskilt värdefull vid utveckling av nya produkter för konkurrensutsatta marknader där tiden till marknadsinförande avgör framgången.

Dina nästa steg framåt

Vart går du härifrån? Din väg beror på var du befinner dig i processen:

Om du fortfarande undersöker alternativ:

- Dokumentera dina applikationskrav noggrant – delgeometri, material, volymer, toleranser

- Identifiera om du behöver industriella stansverktyg för produktion eller märkningsverktyg för identifiering

- Överväg om en nummerstämplingssats eller ett anpassat märkningsverktyg bäst uppfyller dina spårbarhetskrav

- Undersök potentiella leverantörer och verifiera att deras certifieringar motsvarar dina branschkrav

Om du är redo att begära offerter:

- Förbered fullständiga ritningar med materialspecifikationer och toleransangivelser

- Ange förväntade årliga volymer samt potentiella tillväxtprognoser

- Fråga leverantörer om deras CAE-simuleringskapacitet och andel första-gångs-godkännanden

- Begär referenser från kunder med liknande applikationer

- Utred totalägandekostnaden, inte bara styckpriset

Om du optimerar befintliga verksamheter:

- Inför schemalagda underhållsåtgärder för att förlänga stansverktygens livslängd och minska oplanerad driftstopp

- Granska dina stansparametrar – spelrum, tonnage, matningshastigheter – för att identifiera optimeringsmöjligheter

- Undersök om avancerade stansmaterial eller beläggningar skulle kunna minska underhållsfrekvensen

- Utred om simuleringsverktyg skulle kunna förbättra er process från konstruktion till produktion

För dem som söker att accelerera bilproduktionen med certifierade tillverkningspartners erbjuder Shaoyi en omfattande lösning. Deras ingenjörsteam kombinerar IATF 16949-certifiering med avancerad CAE-simulering för felundvikning och levererar snabb prototypframställning på så lite som 5 dagar samt upprätthåller en godkännandgrad vid första genomgången på 93 %. Oavsett om du behöver precisionsstansverktyg för nya program eller verktygsoptimering för befintlig produktion, erbjuder deras automotive stamping die capabilities kostnadseffektiva och högkvalitativa verktyg anpassade efter OEM-standarder.

De beslut om stansverktyg som du fattar idag kommer att påverka din produktionskvalitet, kostnader och konkurrenskraft under många år framöver. Med kunskapen från den här guiden – om stanstyper, tillverkningsprocesser, materialval, felsökningsmetoder och kriterier för leverantörsutvärdering – är du väl förberedd att fatta dessa beslut med säkerhet.

Vanliga frågor om metallstansverktyg

1. Vilka är de olika typerna av stansverktyg?

De främsta typerna inkluderar progressiva stansverktyg för högvolyms kontinuerlig produktion, transportstansverktyg för stora komplexa delar, sammansatta stansverktyg för samtidiga flera operationer och märkningsstansverktyg för identifieringsändamål. Progressiva stansverktyg genomlöper sekventiella stationer med hastigheter upp till 1 500 slag per minut, medan transportstansverktyg flyttar enskilda arbetsstycken mellan separata stationer för komplicerade monteringsuppgifter. Sammansatta stansverktyg utför skärning, böjning och formning i ett enda slag, vilket gör dem idealiska för komponenter av medelstorlek som kräver exceptionell precision.

2. Hur mycket kostar anpassad metallstansning?

Kostnaden för anpassade metallstansverktyg ligger mellan 15 000 och 50 000 USD eller mer, beroende på komplexitet, storlek, materialval och krav på toleranser. Viktiga kostnadsdrivande faktorer inkluderar verktygets komplexitet, högkvalitativa verktygsstålgrader, strikta toleransspecifikationer och förväntad produktionsvolym. Även om den initiala investeringen i verktyg är betydande minskar kostnaden per del kraftigt med ökad volym – en investering på 30 000 USD för ett verktyg sprids över 100 000 delar, vilket motsvarar endast 0,30 USD per del, jämfört med 60 USD per del vid en volym på 500 delar. Tillverkare som Shaoyi erbjuder verktyg certifierade enligt IATF 16949 samt snabb prototypframställning inom fem dagar för att hjälpa till att validera konstruktioner innan fullskalig produktionsinvestering.

3. Hur lång livslängd har metallstansverktyg?

Välkonstruerade progressiva stansverktyg för valsning av mild stål kan leverera 1–2 miljoner cykler innan större underhåll krävs, medan samma verktyg vid bearbetning av slipande rostfritt stål kanske behöver uppmärksamhet redan efter 500 000 cykler. Verktygets livslängd beror på verktygsstålens kvalitet, arbetsstyckets materialhårdhet, produktionshastigheten, underhållsrutinerna och korrekt smörjning. Premiumverktygsstål som D2, värmebehandlat till 58–62 HRC, förlänger betydligt driftlivslängden, och karbidinsatser på platser med hög slitage kan ytterligare förbättra hållbarheten för krävande applikationer.

4. Vilka toleranser kan metallstansning uppnå?

Högprecisionsslagverkning av metall kan upprätthålla dimensionsnoggrannheter på ±0,002 tum för hål och kanter, med vissa tillämpningar som uppnår ±0,001 tum. Uppnåbara noggrannheter varierar dock beroende på materialtyp, delgeometri, materialtjocklek och produktionsvolym. Mjukare material, som aluminium, möjliggör strängare kontroll än fjädrande rostfria stål, och komplexa former med flera böjningar ackumulerar mer variation. Att ange de minst stränga toleranserna som uppfyller de funktionella kraven hjälper till att kontrollera kostnaderna utan att försämra kvaliteten.

5. Vilka certifieringar bör jag leta efter hos en tillverkare av slagverk?

ISO 9001:2015-certifiering visar på ett dokumenterat kvalitetsledningssystem, medan IATF 16949 är avgörande för tillämpningar inom bilindustrin – och omfattar felundvikning, minskning av variationer i leveranskedjan samt krav specifika för OEM:er. ISO 13485:2016 behandlar standarder för tillverkning av medicintekniska produkter. Utöver certifieringar bör man utvärdera CAE-simuleringsförmågor för virtuella stansprov, godkännandegrad vid första provet (toppleverantörer överstiger 90 %), interna verktygsförmågor samt alternativ för snabb prototypframställning. Verifierade certifieringar från tredjepartsrevisioner ger objektiv bevisning för verklig tillverkningskapacitet.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —