Smörjningstyper för metallstansning: De 4 kritiska kategorierna förklarade

TL;DR

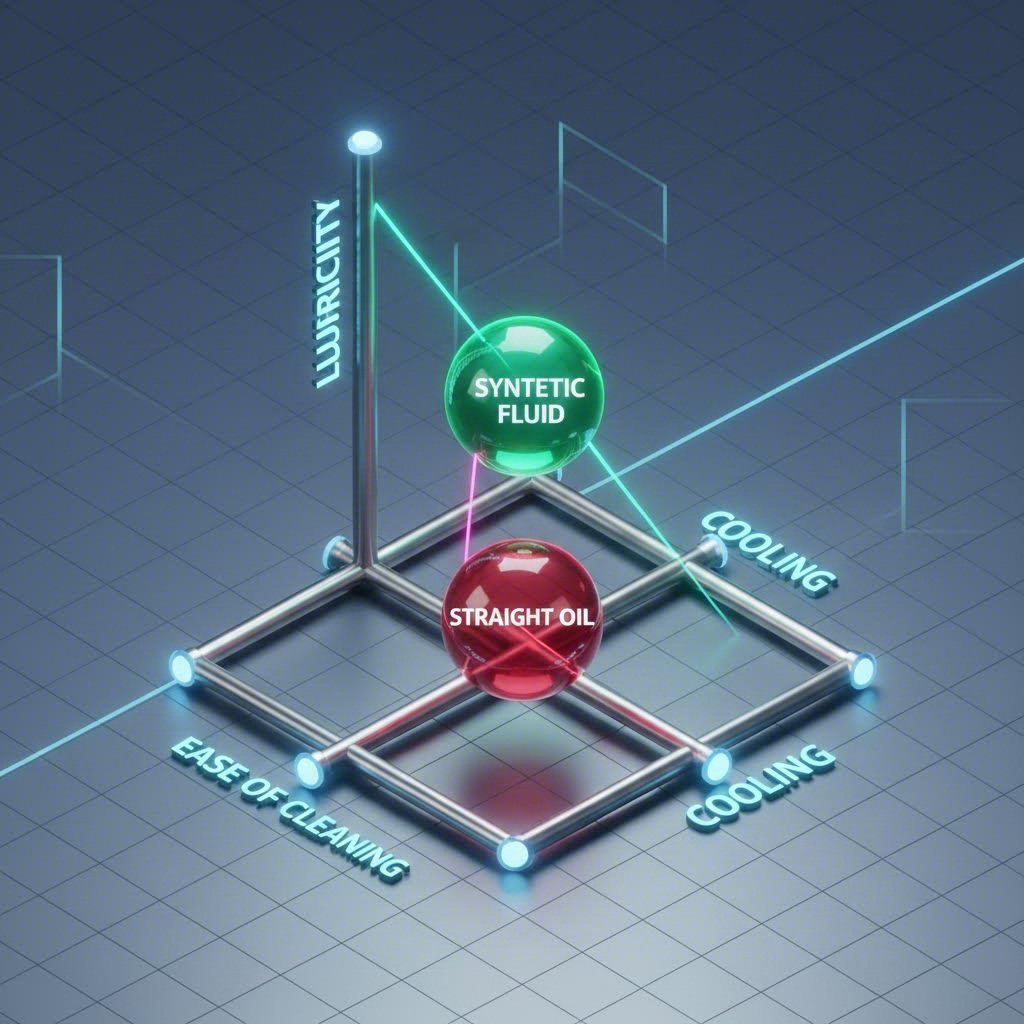

Smörjning för metallstansning fall generellt inom fyra huvudkategorier: Råa oljor (för tunga, höglubricitetsbehov), Lösliga oljor (mångsidiga emulsioner för kyling och allmänt bruk), Syntetiska. (för maximal renlighet och kyling), och Avdunstande oljor (avdunstande vätskor för lättare, restfria tillämpningar). Valet beror i stor utsträckning på operationens påkänning (t.ex. djupdragning jämfört med avskärning), metalletypen och efterbehandlingar som svetsning eller målning. Rätt val balanserar kompromissen mellan verktygsskydd (lubricitet) och delkvalitet (kyling och tvättbarhet).

Avgörande valfaktorer: Hur man väljer

Att välja den optimala smörjtypen handlar inte bara om att köpa en trumma olja; det är ett ingenjörsbeslut som påverkar verktygslivslängd, delkvalitet och kostnader i efterföljande processer. Beslutsmatrisen kretsar vanligtvis kring tre centrala variabler: deformationens allvarlighetsgrad, det material som stansas, och kraven efter processen.

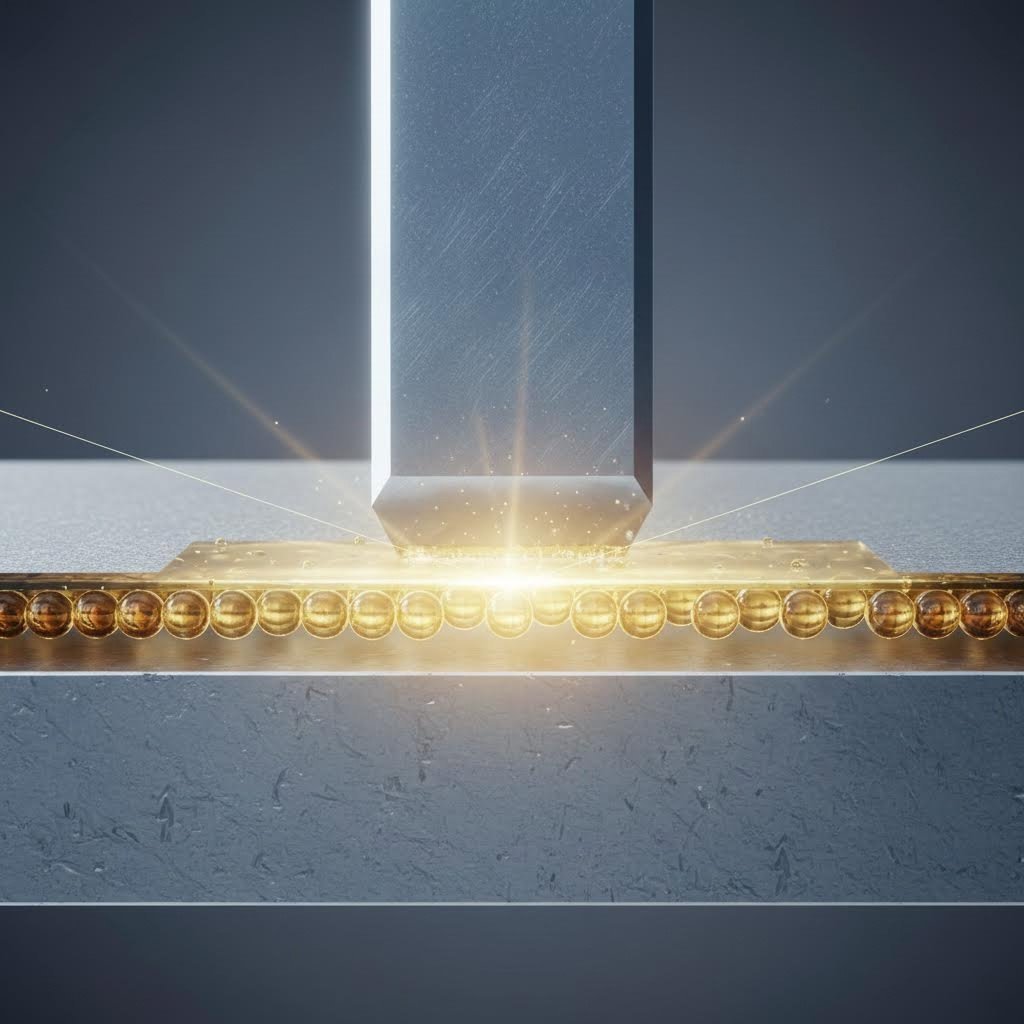

Först, analysera operationens allvarlighetsgrad . Enkla operationer som blankning eller perforering genererar värme men kräver mindre hydrodynamisk dämpning, vilket gör vattenbaserade syntetiska smörjmedel eller lösliga oljor idealiska. I motsats till detta skapar djupdragning eller stansning av tjockplåt extrema tryck som kan svetsa delen till verktyget (galling). Dessa tillämpningar kräver den höga viskositeten och tillsatsämnen för extremt tryck (EP) som finns i rena oljor. För tillverkare som går från snabb prototypframställning till massproduktion är det avgörande att samarbeta med specialister som förstår dessa tribologiska nyanser. Till exempel erbjuder Shaoyi Metal Technology omfattande stansningslösningar som utnyttjar exakta smörjningsstrategier för att tillverka kritiska fordonskomponenter som styrarmar och understells, vilket säkerställer konsekvens från de första 50 prototyperna till miljontals serieproducerade enheter.

För det andra, överväga materiell kompatibilitet ferrometaller (stål) ofta kräver korrosionsinhibitorer och kan tolerera aktiv svavel eller kloradditiv för extrem prestanda. Icke-järnmetaller som aluminium eller koppar är dock mottagliga för fläckning från samma additiv. För dessa mjukare metaller föredras ofta en polymerförstärkad syntetisk olja eller en specialiserad löslig olja för att förhindra kemisk avfärgning.

Slutligen är det avgörande efterbearbetningskrav är kritiskt för kostnadsstyrning. Om en del måste svetsas, målas eller pläteras omedelbart efter stansning, kommer en tjock olja utan tillsatser att kräva en dyr flerstegsvågprocess. I sådana fall kan en "försvinnande" olja eller en renlöpande syntetisk olja eliminera tvättsteget helt, vilket avsevärt minskar totalkostnaden per del.

Typ 1: Raka oljor (tung arbete och djupdragning)

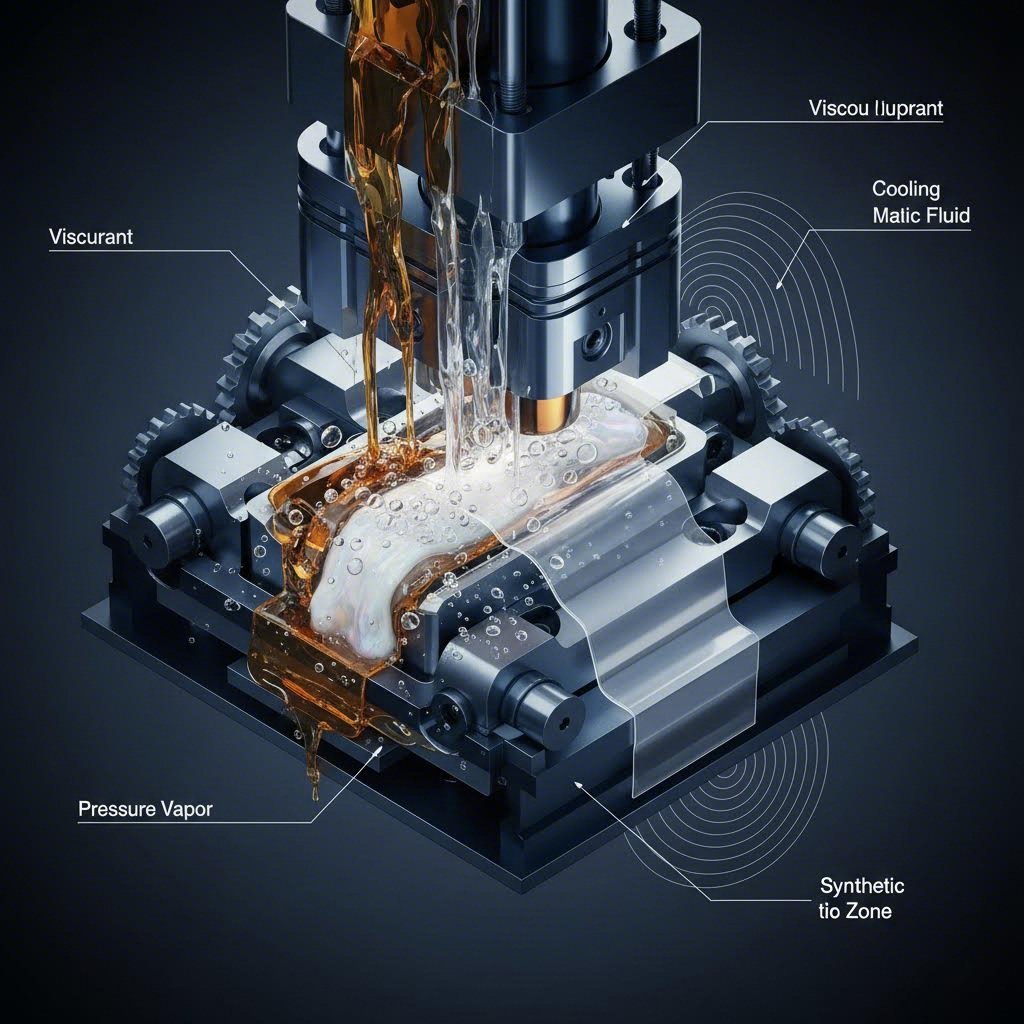

Raka oljor, ofta kallade "rena" oljor, är opåvätnade petroleum- eller mineralbaserade vätskor som inte innehåller vatten. De är traditionella standardoljor inom metallstansbranschen och uppskattas för sin utmärkta smörjverkan och hydrodynamiska dämpningsförmåga. Eftersom de inte använder vatten ger de utmärkt rostskydd för maskinen och de färdiga delarna.

Den primära mekanismen hos råoljor är deras hög viskositet, vilket skapar en tjock, fysisk barrikt mellan verktyget och arbetsstycket. För att förbättra prestanda blandar tillverkare ofta dessa oljor med tillsatser för extremt tryck (EP), såsom klor, svavel eller fett. Dessa tillsatser reagerar med metallytan under värme och tryck och bildar en uppoffrerbar kemisk film, vilket förhindrar metall mot metall-kontakt även när oljefilmen blir tunn på grund av extrem kraft. Detta gör råoljor till guldstandard för svåra operationer, såsom djupdragning av rostfritt stål eller formning av tjocka högfaststegslegeringar.

Prestanden av raka oljor medförl en dock betydande avvägningar. De är dåliga kylmedel, vilket innebär att de kan lagra värme i verktyget vid höghastighetsdrift. De lämnar även en tjock, oljig rest som verkar som en magnet för verkstadsdamm och kräver kraftig avfettning innan målning eller svetsning. Miljömässigt innebär de högre avgiftskostnader och potentiella halkrisker på verkstaden. Applikation sker vanligtvis via rullembeter eller droppsystem snarare än sprutor, på grund av deras tjockhet.

Typ 2: Vattenbaserade lösliga oljor (Kylning & Mångsidhet)

Lösliga oljor, eller emuljerade oljor, är de vanligaste allmänsökande smörjmedel i moderna stansverkstäder. Dessa vätskor består av mineralolja dispererad i vatten med hjälp av emulgatorer och ytaktiva ämnen. Resultatet är en gråvitsfärgad vätska som syftar till att erbjuda det bästa ur båda världar: smörjverkning av olja och vattnets överlägsna kylningsförmåga.

Det höga vatteninnehållet (ofta spädd i förhållanden från 5:1 till 20:1) gör att lösliga oljor snabbt kan avleda värme, vilket gör dem idealiska för höghastighetsstansning med progressiva verktyg där värmeexpansion annars skulle kunna förstöra strama toleranser. Oljefasen ger gränslubrikation som skyddar verktygen mot slitage. Denna mångsidighet gör att en och samma anläggning kan använda en koncentrat vid olika spädningsförhållanden för olika arbetsuppgifter – rikare blandningar för omformning, tunnare blandningar för lätt skärning.

Även om lösliga oljor är mångsidiga kräver de noggrann underhållsservice. Eftersom de innehåller vatten och organiskt material är de benägna att utveckla bakterier, vilket kan leda till obehagliga luktproblem (så kallad "måndagsmorgonlukt") och hudirritationer hos operatörer. De kräver också tillsats av biocider och regelbunden pH-övervakning för att bibehålla stabilitet. Rengöring är enklare än med rena oljor, men ett tvättsteg krävs fortfarande oftast för att ta bort oljefilmen innan sekundära operationer.

Typ 3: Syntetiska vätskor (Renslighet & kylning)

Riktiga syntetiska smörjmedel innehåller inget mineralolja. Istället är de kemiska lösningar sammansatta av alkaliska organiska och oorganiska föreningar, ofta inklusive polymerer och rengöringsmedel. De bildar en genomskinlig lösning när de blandas med vatten, vilket ger utmärkt siktbarhet av arbetsstycket under produktion.

Syntetiska produkter är konstruerade främst för kylning och rengöring. De är det renaste alternativet bland vätskor som fortfarande erbjuder viss smörjverkan, och avvisar ofta "fremmande olja" (läck hydrauliskt fluid) till ytan för enkel avskilning. Detta håller badet rent och förlänger vätskelevn avsevärt jämfört med emulsioner. Deras snabba värmeupptag gör dem perfekta för mycket höghastighetsstansning av lättgauge metaller, såsom elektriska plåtar eller dryckesburkar.

Begränsningen med syntetiska smörjmedel har historiskt varit smörjegenskaper. Utan oljeinnehåll är de beroende av kemiska barrierytor som kanske inte tål de extrema tryck som uppstår vid djupdragning av hårda metaller. Moderna "semi-syntetiska" hybrider eller tunga polymera syntetiska smörjmedel håller dock på att kompensera för detta. En stor fördel är rengöringsegenskaper; många syntetiska smörjmedel kan svetsas över utan rengöring eller enkelt tvättas bort med vanligt vatten, vilket effektiviserar produktionslinan.

Typ 4: Förångande oljor (Avdunstande)

Förångande oljor, även kända som avdunstande smörjmedel, är specialformulerade vätskor som helt eliminerar rengöringsprocessen. De formuleras med en hög andel snabbt avdunstande lösningsmedel (till exempel petroleumseter) som bär ett litet tillskott av smörjande tillsatser. Efter stansningen avdunstar bärarlösningsmedlet ut i luften, vilket lämnar kvar en nästan omärklig, torr film som i regel inte påverkar målning eller förpackning.

Dessa smörjmedel är det föredragna val för lättbelastad stansning av delar där estetik är avgörande, såsom apparatskivor, arkitektonisk list eller elektriska kopplingar. De löser problemet med 'flaskhalsen' vid tvättstationer, vilket gör att delar kan gå direkt från pressen till montering eller leverans.

Kompromissen är prestande och säkerhet. Avdunstande oljor erbjuder mycket låg smörjverkan och är olämpliga för allt utom lätt formskärning eller blankning. Vidare frigör avdunstningsprocessen Flyktiga Organiska Föreningar (VOC), vilket kan kräva särskilda ventilationssystem för att uppfylla miljöregler och skydda arbetarnas hälsa. Brandfarlighet är också en oro, vilket kräver strikta säkerhetsprotokoll runt pressen.

Slutsats

Att optimera din metallstansningsprocess kräver att smörjmedlet anpassas inte bara till pressen, utan till hela produktionslivscykeln. Även om raka oljor erbjuder oöverträffad verktygsskydd för kraftiga formsättningar kan deras rengöringskostnader drabba lönsamheten vid lättare arbeten. Tvärtom ger förångande oljor högre processhastighet men sviktar under högt tryck. De mest effektiva tillverkarna använder ofta en kombination av dessa fyra typer – Raka, Lösliga, Syntetiska och Förångande – över olika produktionslinjer för att maximera både verktygslivslängd och processflöde. Testa alltid nya smörjmedel i liten skala för att verifiera tvättbarhet och materialkompatibilitet innan fullständig implementering.

Vanliga frågor

1. Vilka är de fyra främsta typerna av stansningssmörjmedel?

De fyra primära kategorierna är Råa oljor (petroleumsbaserade, utan vatten), Lösliga oljor (emulsioner av olja i vatten), Syntetiska. (kemiska lösningar utan olja) och Avdunstande oljor (lösningsmedelsbaserade förångningsvätskor). Varje typ täcker en specifik nisch, från kraftig djupdragning till lätt, utan-rengöringssnittning.

2. Kan jag använda WD-40 för metallstansning?

Även om WD-40 är ett populärt allzweckmedel och lätt smörjmedel används det i allmänhet inte rekommenderas inte inom industriell metallstansning. Det saknar tillsatser för extremt tryck (EP) och viskositet som krävs för att skydda verktyg under deformation med hög tonnage. Användning kan leda till förtida slitage av verktyg, glidförbränning och inkonsekvent kvalitet på delarna i en produktionsmiljö.

3. Vad är skillnaden mellan drag- och stansningslubrikanter?

"Stansning" är en generell term som inkluderar skärning, blankning och formning, medan "dragning" särskilt syftar på att dra ut metall i en form. Draglubrikanter (ofta rena oljor eller tjocka pastor) kräver mycket högre smörjverkan och barriärskydd för att förhindra att metallen spricker eller svetsas fast vid verktyget när den sträcks. Allmänna stansningslubrikanter kan prioritera kyling och avförsel av spån framför prestanda vid extremt tryck.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —