Prissättning för laserskärning av metall avslöjad: Vad verkstäder inte berättar

Vad är lasermetallskärning och varför dominerar det modern tillverkning

En tjänst för lasermetallskärning använder koncentrerade ljusstrålar för att smälta, bränna eller förånga metall med extraordinär precision. Denna högprecisionsvärmebehandling fokuserar en koherent , modulerad stråle på en punkt med mycket liten diameter, vilket genererar temperaturer runt 3 000 °C. Resultatet? Rena snitt genom stål, aluminium, koppar och andra metaller utan den mekaniska spänning som uppstår vid traditionella skärningsmetoder.

När du behöver anpassade metallkomponenter med strama toleranser och släta kanter levererar denna teknik resultat som mekanisk skärning helt enkelt inte kan matcha. Den fokuserade energin eliminerar termisk och strukturell deformation och ger burrfria kanter som ofta inte kräver ytterligare efterbehandling.

Hur laserskärning omvandlar rå metall till precisionskomponenter

Föreställ dig att rikta en ljusstråle så kraftfull och fokuserad att den omedelbart smälter genom fast stål. Det är precis vad som sker vid metalllaserbeskärning. Processen startar när en laserkälla genererar en intensiv stråle, vilken optiska komponenter sedan fokuserar på arbetsstyckets yta. När strålen träffar metallen värms en exakt plats snabbt upp tills materialet smälter eller avdunstar helt.

Tekniska gaser spelar en viktig stödjande roll i denna omvandling. Syre kan användas för att öka skärhastigheten på tjockare järnmaterial genom lokal förbränning. Kväve ger renare skärningar fria från oxidation – särskilt viktigt för estetiska tillämpningar eller delar som ska svetsas eller behandlas ytterligare. Moderna CNC-system hanterar varje parameter: matningshastighet, laserstyrka, gastyp och strålfokus, vilket säkerställer upprepbar precision över tusentals delar.

Laser- och tillverkningsprocessen integreras sömlöst med CAD/CAM-programvara. Dina designfiler styr direkt skärbanan, vilket minimerar mänskliga fel samtidigt som cykeltider optimeras. Denna digitala-till-fysiska arbetsflöde är anledningen till att laserskärning blivit grunden för moderna metallformgivningsstudior och industriella tillverkare i NY.

Vetenskapen bakom fokuserad ljusmetallbearbetning

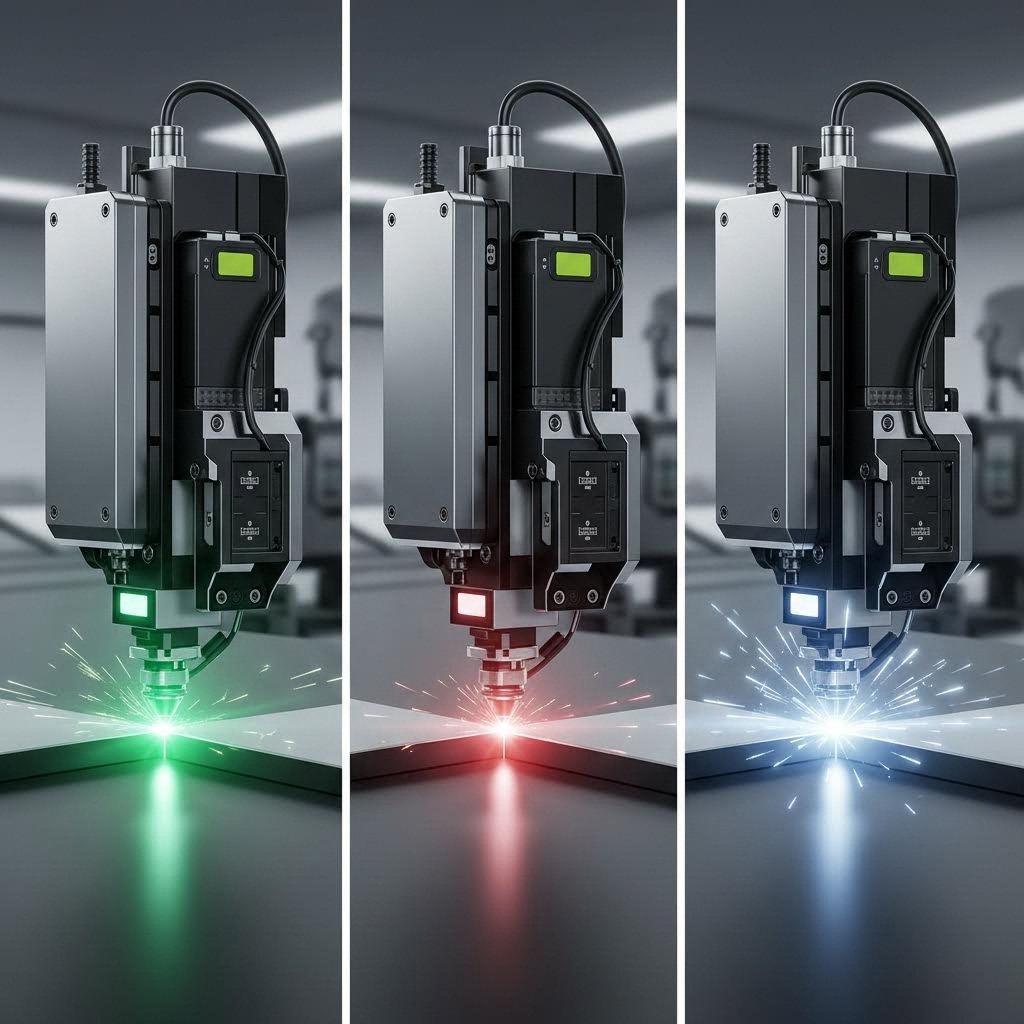

Tre primära lasertyper driver dagens skärningstjänster, var och en med distinkta egenskaper lämpade för olika applikationer:

- Fiberlasrar utsänder ljus vid ungefär 1,06 μm våglängd, vilket metaller absorberar exceptionellt bra. De är utmärkta för skärning av reflekterande material som aluminium, koppar och mässing, samtidigt som de erbjuder överlägsen energieffektivitet.

- CO2-lasrar fungerar vid cirka 10,6 μm våglängd med en gasblandning av koldioxid, kväve och helium. De erbjuder mångsidighet mellan olika materialtyper och är fortfarande effektiva för bearbetning av tjockare metaller.

- Nd:YAG-lasrar använder neodym-dopade kristaller för att producera nära infrarött ljus vid 1,064 μm. Dessa fastkropps-enheter ger utmärkt precision för specialiserade tillämpningar och bearbetning av tunnplåt.

Varje teknik tillgodoser specifika tillverkningsbehov – en detalj som vi kommer att utforska noggrant i nästa avsnitt.

Modern lasermetallskärning uppnår toleranser så tajta som ±0,003" till ±0,007", vilket möjliggör en precision som traditionella mekaniska skärmetoder helt enkelt inte kan återskapa.

Denna förmåga förklarar varför branscher från fordonsindustri till rymdindustri har antagit laserskärning som sin standard för precisionsmetallbearbetning. Tekniken kombinerar hastighet, noggrannhet och repeterbarhet på sätt som fortsätter att omforma hur tillverkare arbetar med anpassade metallkomponenter.

Fiber vs CO2 vs Nd YAG Laser-teknik förklarat

Att välja rätt laserteknologi för ditt projekt är inte bara ett tekniskt beslut – det påverkar direkt dina kostnader, leveranstid och kvaliteten på komponenterna. De flesta verkstäder kommer inte att förklara varför de rekommenderar en viss lasertyp framför en annan, men att förstå dessa skillnader ger dig bättre förhandlingsposition när du begär offerter och bedömer CNC-laserskärningstjänster.

Varje lasertyp arbetar med olika våglängder, och här är anledningen till varför det spelar roll: metaller absorberar ljusenergi olika beroende på vilken våglängd som träffar deras yta. En våglängd som koppar reflekterar kan vara exakt den våglängd som aluminium effektivt absorberar. Denna fysikaliska egenskap avgör vilken laser som skär vilket material bäst – och påverkar slutligen din kostnad per komponent.

Fiberlaser kontra CO2-laser för plåtprojekt

Fiberlasrar har revolutionerat stål laserskärning de senaste två decennierna. När de arbetar vid en våglängd på 1064 nm levererar de energi som metaller absorberar exceptionellt bra. Resultatet? Snabbare skärhastigheter, lägre energiförbrukning och minskade driftskostnader som verkstäderna kan vidarebefordra till kunderna.

När du arbetar med tunn till medeltjock plåt—tänk laserklippt plåt under 1 tum—presterar fiberbaserad teknik vanligtvis bättre än alternativen. Dessa system uppnår en väggbussenergieffektivitet på upp till 50 %, jämfört med cirka 10–20 % för CO2-laser. Den effektiviteten översätts till betydande kostnadsskillnader vid stora beställningar.

Fiberlaser fungerar också utmärkt med reflekterande metaller som traditionellt varit utmanande för äldre teknologier. Aluminium, mässing och koppar—material som tidigare orsakade problem vid skärning—kan nu bearbetas tillförlitligt med moderna fibersystem. Den kortare våglängden tränger igenom reflekterande ytor som längre våglängder helt enkelt studsar bort från.

CO2-lasar, som arbetar vid 10 600 nm, förblir arbetshestarna för tjockare material och verkstäder med blandade material. Deras längre våglängd skär igenom betydande ståltjocklekar samtidigt som de ger exceptionellt släta kantytor. För projekt med laserskärning av metallplåt där spegelpolisherade kanter krävs på tjock kolstål har CO2-tekniken fortfarande fördelar.

Dessa gasbaserade system hanterar också icke-metalliska material som fiberlasrar inte kan bearbeta – trä, akryl, glas och plaster. Verkstäder som erbjuder mångsidiga materialmöjligheter behåller ofta båda teknologierna för att kunna tillgodose bredare kundbehov.

Anpassa laserteknologi till dina materialkrav

Nd:YAG-laser upptar en specialiserad nisch inom CNC-metallskärning. Genom att använda kristaller dopade med neodym producerar de pulserad effekt vid 1064 nm – samma våglängd som fiberlaser men med distinkta egenskaper. Den pulserade driftsmetoden möjliggör exakt kontroll över energiledningen, vilket gör dessa system idealiska för tillämpningar som kräver exceptionell detaljnivå eller minimala värmepåverkade zoner.

Nd:YAG-tekniken innebär dock kompromisser. Strålens kvalitet, mätt med M²-värde, ligger vanligtvis mellan 1,2 (utmärkt) för Nd:YAG och 1,6–1,7 för fiberlaser. Bättre strålkvalitet ger mindre prickstorlekar och högre effekttäthet vid skärpunkten. För markering av krökta ytor eller arbete med extra fin detaljnivå är denna skillnad betydelsefull.

Det sagt, har fiberlaserer till stor del ersatt Nd:YAG för allmänna metallskärningsapplikationer. Anledningarna är praktiska: fibersystem kräver minimalt underhåll, erbjuder längre genomsnittlig tid mellan fel (30 000–50 000 timmar jämfört med 10 000–20 000 timmar för Nd:YAG) och börjar skära omedelbart utan uppvärmningsperioder. För de flesta laserprojekt överväger dessa driftsfördelar skillnaden i strålkvalitet.

Hur matchar du då tekniken med ditt specifika projekt? Tänk på följande faktorer:

- Materialtyp: Reflekterande metaller som koppar och mässing föredrar fiberlaser; tjock kolstål kan dra nytta av CO2

- Tjocklekskrav: Tunna plåtar under 0,5 tum bearbetas snabbast med fiber; extremt tjocka plåtar kan behöva CO2-effekt

- Krav på kantkvalitet: CO2 ger ofta jämnare kanter på tjocka material; fiber presterar bäst på tunna material

- Volym och budget: Fibers lägre driftskostnader gynnar produktion i stora volymer

| Specificitet | Fiberlaser | Co2-laser | Nd:YAG-laser |

|---|---|---|---|

| Våg längd | 1064 nm | 10 600 nm | 1064 nm |

| Bästa Material | Stål, aluminium, koppar, mässing, titan | Tjockt stål, icke-metaller, blandade material | Precision metallmärkning, tunna plåtar |

| Typisk tjockleksintervall | 0,5 mm – 25 mm (metaller) | 0,5 mm – 30+ mm (varierar beroende på effekt) | 0,1 mm – 6 mm |

| Skärhastighet | Snabbast på tunna metaller | Måttlig; utmärker sig vid tjocka material | Långsammare; pulserad drift |

| Precision (typisk tolerans) | ±0,003" – ±0,005" | ±0,004" – ±0,007" | ±0,003" – ±0,005" |

| Energieffektivitet | Upp till 50% | 10 – 20% | ~1.3% |

| Underhållskrav | Låg; inga optik att justera | Hög; gasrör måste bytas ut | Måttlig; diodbyten behövs |

| MTBF (Timmar) | 30 000 – 50 000 | Varierar beroende på komponent | 10 000 – 20 000 |

| Typiska Tillämpningar | Bildelar, höljen, fästen, reflekterande metallarbete | Skyltar, tjock strukturell stålkonstruktion, verkstäder med blandade material | Medicinska instrument, elektronik, precisionskomponenter |

När du begär offerter från CNC-laserskärningstjänster bör du fråga vilken teknik de avser använda för ditt specifika material och tjocklek. Ett företag som rekommenderar CO2 för tunn aluminiumplåt kan ha äldre utrustning – eller så kan de ha särskilda kvalitetsmässiga skäl. Hur som helst hjälper det dig att förstå dessa skillnader att bedöma om deras rekommendation gynnar ditt projekt eller endast deras tillgängliga utrustning.

De material du väljer avgör i slutändan vilken laserteknologi som ger optimala resultat – och materialkompatibilitet innebär fler överväganden än bara våglängd.

Material kompatibla med tjänster för laserskärning av metall

Alla metaller beter sig inte likadant under en laserstråle. Vissa material absorberar energi effektivt och skärs lätt som smör. Andra reflekterar energin rakt tillbaka mot skärhuvudet, vilket skapar ineffektivitet och potentiell utrustningsskada. Att förstå dessa skillnader hjälper dig att välja rätt material för ditt projekt – och undvika kostsamma överraskningar när offerterna kommer tillbaka högre än förväntat.

Materialens egenskaper påverkar direkt skärparametrar, bearbetningshastighet och den slutgiltiga kvaliteten på delarna. Reflexionsförmåga, termisk ledningsförmåga och oxideringsbeteende spelar alla en avgörande roll för hur en laserhylsad stålplåt eller en anpassad laserhylsad rostfri del kommer att sluta ut.

Skärparametrar för stål och rostfritt stål

Stål är fortfarande det mest vanligt förekommande materialet inom någon tjänst för laserskärning av metall , och med goda skäl. Kolstål absorberar laserenergi exceptionellt bra, vilket gör det till den enklaste och mest kostnadseffektiva metallen att skära. Järninnehållet absorberar lätt 1064 nm-våglängden från fiberlaser, vilket möjliggör snabba bearbetningshastigheter och rena kanter.

Här är vad du behöver veta om varje stålsort:

- Av kolstål: Skärs rent från 0,5 mm upp till 25+ mm tjocklek. Skärning med syre-assistgas påskyndar bearbetningen av tjockare plåtar genom lokal förbränning. Du kan förvänta dig excellent kantkvalitet med minimal efterbearbetning krävd. Detta är vanligtvis det mest ekonomiska alternativet för strukturella komponenter och fästen.

- Med en bredd av högst 150 mm Kräver assistgas i kväve för att förhindra oxidation som skulle missfärga skärkanterna. En laserskärningstjänst för rostfritt stål behandlar vanligtvis tjocklekar från 0,5 mm till 20 mm, även om exakta kapaciteter varierar beroende på utrustning. Krominnehållet skapar något andra absorptionsegenskaper än kolstål, vilket ofta kräver parameterjusteringar för optimala resultat.

- Galvaniserat stål: Zinkbeläggningen avdunstar vid skärning, vilket kan påverka kantkvaliteten och skapa gaser som kräver adekvat ventilation. De flesta verkstäder hanterar galvaniserat material upp till 6–8 mm tjockt utan problem, även om zinklagret kan orsaka någon mindre ojämnhet vid kanten jämfört med obehandlat stål.

För anpassade laseravskurna projekt i rostfritt stål där estetiska ytor eftersträvas – tänk arkitektoniska paneler eller utrustning för livsmedelsservice – ange stickgasbaserad skärning för att behålla en ljus, oxidfri kant. Skärning med syre går snabbare men lämnar en mörkare kant som kan kräva ytterligare efterbehandling.

Arbete med reflekterande metaller som aluminium och koppar

Reflekterande metaller innebär unika utmaningar som direkt påverkar dina projektkostnader och tidslinjer. Aluminium, koppar och mässing har släta ytor och hög värmeledningsförmåga, vilket komplicerar skärprocessen på två avgörande sätt.

För det första reflekterar dessa material en betydande del av laserenergin tillbaka mot skärhuvudet. Denna bakåtreflektion minskar skäreffektiviteten och kan, utan lämplig maskinskydd, skada optiska komponenter. Moderna fiberoptiska lasersystem inkluderar övervakning av bakåtreflektion och automatisk avstängning särskilt för att hantera dessa material på ett säkert sätt.

För det andra sprider reflekterande metaller värme snabbt bort från skärzonen. Koppar och aluminium för bort termisk energi så snabbt att det blir utmanande att uppnå stabil penetration. Lösningen? Pulsad skärningsmod levererar energi i korta, kontrollerade pulser istället för kontinuerliga vågor, vilket möjliggör kontrollerad smältning utan överdriven reflektion.

- Aluminiumlegeringar: En aluminiumlaserbeskärningstjänst hanterar vanligtvis tjocklekar från 0,5 mm till 12 mm för de vanligaste legeringarna. Kvaliteterna 6061 och 5052 skärs mer förutsägbart än renaluminium. Ytförberedelse är mycket viktig – ta bort olja, oxidation och fukt innan skärning för att förbättra energiabsorptionen och minska reflektion.

- Koppar: Ett av de mest utmanande materialen på grund av extrem reflektivitet och värmeledningsförmåga. Förvänta dig begränsningar i tjocklek runt 6 mm för de flesta fiberoptiska lasersystem. Förbehandling med svart färg eller ytbeläggningar kan förbättra absorption, även om detta lägger till bearbetningssteg.

- - Självklart. Lättare att bearbeta än ren koppar tack vare zinkinnehållet som ändrar ytsegenskaperna. De flesta verkstäder bearbetar mässing upp till 8 mm tjocklek effektivt. Hjälpmedel med kväve ger renast kant utan missfärgning.

- Titan: Kräver skyddsgas (argon eller helium) för att förhindra oxidation och sprödhet. Anpassade laserbeskurna metallkomponenter i titan kräver noggrann parameterkontroll på grund av materialets reaktiva natur vid högre temperaturer. Typisk tjocklek ligger mellan 0,5 mm och 6 mm beroende på utrustningens kapacitet.

När du begär offerter för reflekterande material kan du förvänta dig högre kostnad per del jämfört med motsvarande stålprojekt. Specialiserade parametrar, långsammare skärhastigheter och ökad slitage på utrustning påverkar alla kostnadskalkylen.

Ytillståndet påverkar direkt skärkvaliteten vid bearbetning av reflekterande metaller. Ta bort föroreningar såsom olja, oxidation, filmskikt och fukt innan bearbetning – en ren yta förbättrar laserabsorptionen och minskar risken för bakåtreflektion.

Att förstå hur ditt valda material samverkar med laserskärningsteknik är bara hälften av ekvationen. Dina designfiler måste också uppfylla specifika krav för att säkerställa att materialen omvandlas till de precisionsdelar du behöver.

Krav på designfiler och bästa metoder för förberedelse

Din designfil kan göra eller bryta ett laserskärningsprojekt. Skicka fel format, och du kommer att få fördröjningar medan verkstaden begär ändringar. Inkludera detaljer som är för små för materialtjockleken, och du får delar som inte motsvarar dina förväntningar. Trots detta förklarar de flesta anpassade laserskärningstjänster knappt vad de faktiskt kräver från dina filer – vilket lämnar dig i gissningsläge tills problem uppstår.

Sanningen är att korrekt förberedning av filer direkt påverkar din offert, leveranstid och den slutgiltiga kvaliteten på delarna. Att förstå dessa krav innan du skickar in sparar frustration och pengar vid varje anpassat metallskärningsprojekt med laser.

Filformat och vektorkrav för laserskärning

Lasermaskiner läser vektorfiler – inte fotografier eller pixelbaserade bilder. Varför är denna skillnad så viktig? Vektorgrafik definierar former genom matematiska uttryck snarare än enskilda pixlar. När du zoomar in på en vektorbild behåller den skarpa, exakta kanter i vilken skala som helst. Bitmap-bilder blir däremot suddiga och pixelerade när de förstoras.

Denna matematiska precision översätts direkt till skärprecision. Lasern följer vektorbanor exakt som de är definierade, vilket ger delar som överensstämmer med dina designspecifikationer. Skicka en bitmap-fil måste verkstaden först konvertera den till vektorformat – en process som kan introducera fel och förlänga ledtiden.

Följande är de filformat som de flesta anpassade metallskärningsverkstäder accepterar:

- DXF (Drawing Exchange Format): Industristandard för CAD-filer. Universellt kompatibla över olika skärprogram med exakta dimensionsdata.

- DWG (AutoCAD-ritning): Nativt AutoCAD-format som erbjuder utmärkt precision. Vissa verkstäder föredrar DXF för bättre kompatibilitet.

- AI (Adobe Illustrator): Populärt bland designers och konstnärer. Se till att all text omvandlas till konturer innan inlämning.

- SVG (Scalable Vector Graphics): Webbvänligt vektorformat som fungerar bra för enklare design. Verifiera att din programvara exporterar rena banor utan onödiga noder.

Arbetar du med en pixelgrafik som en JPEG eller PNG? Gratisverktyg som Inkscape kan spåra bitmap-bilder och omvandla dem till vektorformat. Kontrollera dock alltid dimensionerna efter omvandlingen – spårningsprocessen kan introducera små skalningsfel som kan förstärkas till stora problem på färdiga delar.

Undvik vanliga designfel som försenar projekt

Även erfarna ingenjörer lämnar in filer med problem som försenar produktionen. Att förstå dessa vanliga fallgropar hjälper dig att undvika onödiga revideringsomgångar som skjuter på leveranstiderna.

Otillräcklig kerftillåtelse rangerar bland de vanligaste problemen. Skärningen—bredden på material som tas bort vid skärning—varierar normalt mellan 0,1 mm och 1,0 mm beroende på materialtyp, tjocklek och laserparametrar. Ditt designarbete måste ta hänsyn till detta materialbortfall, annars blir delarna för små. De flesta skärmjukvaror kan automatiskt justera banor för att kompensera, men du bör förstå om dina mått representerar den slutgiltiga delstorleken eller mittpunkten för skärbanan.

Detaljer mindre än materialtjockleken ger kvalitetsproblem som ingen mängd laserenergi kan lösa. En vanlig riktlinje: undvik detaljer i konstruktionen som är mindre än materialtjockleken på det material som ska skäras. Att till exempel försöka skära ett 8 mm hål i 10 mm tjockt stål ger oftast dålig kantkvalitet och dimensionsoskärpa. Samma princip gäller för smala spår, tunna broar och invecklade inre detaljer.

Fel vid hantering av text överraskar många designers. Om text i din fil fortfarande är redigerbar istället för omvandlad till konturer eller former, kan skärningsprogrammet ersätta teckensnitt eller missa karaktärer helt. I Illustrator innebär detta "konvertera till konturer". I CAD-program kan du behöva "explodera" eller "expandera" textelement. Håll muspekaren över någon text i din design – om den fortfarande är redigerbar måste den konverteras innan inlämning.

Ej-supporterade inre urklipp skapar delar som bokstavligen faller isär under skärning. Om din design innehåller inre former som inte är anslutna till huvuddelen kommer dessa bitar att ramla igenom skärbädden och kan inte behållas. Lämna in dem antingen som separata delar eller lägg till små broar (flikar) som förbinder dem med huvudkroppen, för borttagning efter skärning.

Checklista för designförberedelse för anpassat laserskuret plåt

Innan du lämnar in filer till någon leverantör av anpassad laserskärning i metall, gå igenom följande förberedelsesteg:

- Verifiera filformat: Exportera ditt design som DXF, DWG, AI eller SVG. Undvik helt rasterformat, eller spåra och verifiera mått om omvandling är nödvändig.

- Konvertera all text till konturer: Ta bort redigerbara textrutor genom att konvertera dem till former eller banor. Detta förhindrar teckensnittsersättningar under behandlingen.

- Kontrollera minsta detaljstorlek: Se till att inga inre detaljer (hål, slitsar, urtag) är mindre än materialtjockleken. För tunn plåt under 3 mm bör minsta håldiameter vanligtvis vara cirka 1,5–2 mm.

- Kontrollera avståndet mellan skärningar: Tätt placerade skärbanor kan orsaka vridning, smältning eller förångning mellan skärningarna – särskilt på material med låg smältpunkt. Håll ett avstånd på minst 1,5 gånger materialtjockleken mellan intilliggande skärlinjer.

- Ta hänsyn till kerfbredd: Avgör om dina mått representerar den slutgiltiga delstorleken eller skärbanan. Kommunicera detta tydligt till din leverantör, eller använd lämpliga förskjutningar innan du skickar in filen.

- Ta bort urtag utan stöd: Lägg till brofästen vid alla inre former som annars skulle lossna under skärning. Planera för borttagning av fästen i efterbehandling.

- Optimera nestingeffektiviteten: Om du lämnar in flera delar, överväg hur de kan placeras tillsammans på plåtmaterial. Effektiv placering minskar materialspill och kan sänka din kostnad per del för anpassade metallplåtskärningsprojekt.

- Skriv ut i 100 % skala: Innan du skickar in, skriv ut din design i faktisk storlek och mät viktiga mått fysiskt. Detta enkla steg upptäcker skalningsfel som ofta missas vid digital granskning.

- Ta bort dubbletter av linjer: Överlappande eller duplicerade skärbanor gör att lasern följer samma linje två gånger, vilket slösar tid och potentiellt försämrar kantkvaliteten.

- Ange material och tjocklek: Inkludera tydlig dokumentation om önskat materialtyp och tjocklek. Olika material kräver olika parameterinställningar, och denna information bör medfölja dina designfiler.

Att använda standardmaterialtjocklekar är ett av de enklaste sätten att optimera laserprocessen. Icke-standardiserade tjocklekar kräver ofta särskild kalibrering eller specialbeställda material, vilket kan öka ledtiden och kostnaderna avsevärt.

Att lägga tid på att korrekt förbereda filer från början eliminerar revisionscyklerna som frustrerar både dig och verkstaden. En ren och korrekt formaterad designfil går direkt till produktion – vilket direkt leder till snabbare leverans och mer exakta offertberäkningar.

När dina designfiler är korrekt förberedda hjälper det dig att förstå vad som sker härnäst – från offertbegäran till färdiga delar – att sätta realistiska förväntningar och identifiera kvalitetsleverantörer.

Hela laserprocessen från fil till färdig del

De flesta tjänster för metallskärning med laser behandlar sin produktionsprocess som en sluten box. Du skickar in filer, väntar en odefinierad tid och till slut kommer delarna. Denna opacitet skapar osäkerhet – och osäkerhet innebär ofta att du betalar mer än nödvändigt eller godtar längre leveranstider än vad som krävs.

Att förstå exakt vad som sker mellan din offertbegäran och den slutgiltiga leveransen gör att du kan optimera dina projekt, sätta realistiska tidsramar och utvärdera om en leverantör verkligen lever upp till sina löften. Här är den fullständiga arbetsflödesprocessen som kvalitetsmedvetna laserskärningstjänster följer.

Från offertbegäran till färdiga delar

Resan från konstruktionsfil till färdig komponent följer en förutsägbar sekvens – även om hastigheten och precisionen i varje steg varierar kraftigt mellan olika leverantörer. Ett välorganiserat laserskärningsföretag kan flytta sig från initial kontakt till levererade delar på bara 24 timmar för standardbeställningar, medan mindre effektiva operationer kan ta veckor för identiska projekt.

- Förfrågan om offert: Du laddar upp din CAD-fil (DXF, DWG, STEP eller IGES) tillsammans med materialspecifikationer och kvantitetskrav. Avancerade offertsystem analyserar omedelbart geometrin i din fil och beräknar skärningslängd, materialbehov och uppskattad bearbetningstid. Enligt Wuxi Lead Precision Machinery , jämför sofistikerade plattformar för ögonblickliga offerter uppladdade filer mot verkliga maskinkapaciteter och historiska processdata – och utvärderar faktorer som kerf-breddskompensation och potentiella risker för vridning baserat på delgeometrin.

- Granskning av design och DFM-feedback: Innan skärningen påbörjas granskar erfarna ingenjörer din fil för tillverkningsbarhet. De kontrollerar toleransspecifikationer, identifierar detaljer som kan orsaka kvalitetsproblem och markerar potentiella problem som otillräckligt avstånd mellan snitt eller inre geometrier utan stöd. Kvalitetsleverantörer ger återkoppling med åtgärdshänvisningar inom några timmar – inte automatiserade friskrivningar. Denna tillverkningsanpassade designgranskning förhindrar kostsam ombearbetning längre fram.

- Materialval och inköp: Ditt specifierade material tas ut från lager eller beställs om speciallegeringar krävs. Etablerade metallskärningstjänster förvarar stora mängder vanliga material – kolstål, rostfritt stål, aluminium och speciallegeringar – vilket eliminerar förseningar i tillgången. Materialcertifieringar verifieras enligt dina krav, särskilt viktigt för luftfarts- eller medicintillämpningar.

- Generering av skärningsprogram: Din designfil placeras in i ett skärningsprogram som optimerar materialutnyttjandet. Programvaran arrangerar flera delar effektivt över plåtar, minimerar spill och bibehåller nödvändig avstånd mellan skärningar. Programmet inkluderar alla laserparametrar: effektsinställningar, matningshastigheter, gastyp och fokusavstånd kalibrerat specifikt för ditt material och tjocklek.

- Laserbeskärningsoperation: Den programmerade filen styr CNC-styrda skärhuvuden över ditt material. Moderna fiberlaser-system med adaptiv fokusreglering och övervakning i realtid levererar mikronprecision vid hög kapacitet. Automatisk materialhantering säkerställer konsekvent positionering, medan integrerad avgasavsugning bibehåller optisk klarhet under hela skärprocessen.

- Kvalitetskontroll: Varje produktionsserie genomgår dimensionskontroll. Kritiska komponenter inspekteras med koordinatmätningsmaskin (CMM) för fullständig 3D-verifiering av geometriska egenskaper. Slumpmässiga prov kontrolleras varje timme under produktionsserier, och icke-överensstämmande delar isoleras omedelbart. Första-artikel-inspektionsrapporter följer med leveranser för projekt som kräver spårbarhetsdokumentation.

- Ytbehandling och sekundära operationer: Beroende på dina krav kan delar skickas vidare till entrapning, böjning, gängning, svetsning eller ytbehandlingar som pulverlackering eller anodisering. Varje ytterligare operation lägger till bearbetningstid men ger komponenter klara att användas.

- Förpackning och leverans: Färdiga delar paketeras för skydd under transport. Standardbeställningar från effektiva tjänster för metallskärning med laser skickas vanligtvis inom 2–4 arbetsdagar efter att skärfärdiga filer har mottagits, enligt SendCutSends publicerade bearbetningstider .

Vad sker under skärprocessen

Den faktiska skärningen innebär mer komplexitet än att helt enkelt följa din design med en laserstråle. Att förstå dessa detaljer hjälper dig att förstå varför vissa designval påverkar pris och kvalitet.

När skärningen börjar positioneras laserhuvudet över materialet och strålen genomborrar det vid en angiven startpunkt. För tjockare material tar denna genomboring längre tid och genererar mer värme än den efterföljande skärningsrörelsen. Smarta nästlingslösningar placerar genomboringspunkter i avfallsområden närhelst det är möjligt, för att förhindra värmmärken på ytan av färdiga delar.

När skärhuvudet följer din designbana flödar assistgasen koaxiellt med strålen. Syre påskyndar skärningen av kolstål genom lokal förbränning. Kväve ger oxidfria kanter, vilket är viktigt för svetsning av rostfritt stål eller synliga ytor. Valet av assistgas påverkar direkt kantkvaliteten, skärhastigheten och det slutgiltiga utseendet.

Under hela driftsprocessen övervakar sensorer efter avvikelser. Detektion av bakåtreflektion skyddar optiska komponenter vid skärning av reflekterande metaller. Effektkalibrering justeras i realtid för att säkerställa konsekvent energileverans. Statistisk processkontroll spårar målnoggrannhet under produktionsserier och utlöser omkalibrering innan avdrift påverkar delkvaliteten.

Faktorer som påverkar leveranstid

Flertalet variabler påverkar hur snabbt dina delar går från offert till leverans:

- Filklarhet: Skärklara filer utan tillverkningsrelaterade problem behandlas omedelbart. Filar som kräver revideringar förlänger tidsramen med flera dagar.

- Materieltillgänglighet: Vanliga material levereras från lager. Speciallegeringar eller icke-standardiserade tjocklekar kan kräva tid för tillgångssökning.

- Beställningskomplexitet: Enkla platta delar behandlas snabbare än konstruktioner som kräver flera sekundära operationer.

- Mängd: Större produktionsserier kräver mer maskintid, men kostnaden per del minskar vanligtvis med ökad volym.

- Aktuell verkstadskapacitet: Realtidsbelastning på maskiner påverkar schemaläggningen. Kvalitetsleverantörer kopplar sina ERP-system för att ange ledtider baserat på faktisk kapacitet – inte optimistiska medelvärden.

För brådskande prototyper erbjuder vissa leverantörer en leveranstid på 72 timmar med prioriterad hantering. Standardproduktion slutförs vanligtvis inom 5 arbetsdagar för kvantiteter upp till flera tusen enheter. Att lägga till efterbehandlingsoperationer som böjning, gängning eller pulverlack förlänger dessa tider proportionellt.

Att känna till denna arbetsflöde hjälper dig att förbereda filer korrekt, sätta realistiska förväntningar med intressenter och identifiera leverantörer som faktiskt har kontroll över sina processer. Den nästa avgörande faktorn – prissättning – beror i hög grad på de beslut du fattar under denna process.

Förståelse av prissättning och kostnadsfaktorer för laserbeskärning

Här är vad som frustrerar de flesta kunder när det gäller prissättning för laserskärning av metall: bristen på transparens. Du begär ett offerter, får ett pris och har ingen aning om huruvida det är konkurrenskraftigt eller vad som egentligen driver kostnaden. Vissa verkstäder tar betalt per kvadratcentimeter. Andra ger offert per timme. Några vägrar till och med att förklara sin metodik.

Verkligheten? Nästan varje leverantör använder en liknande underliggande formel, men de beräknar indata på olika sätt. Att förstå dessa kostnadsdrivare ger dig kontroll – hjälper dig att optimera konstruktioner, jämföra offerter på ett klokt sätt och undvika att betala premiepriser för standardarbete. Oavsett om du letar efter var du kan få metallskuren för en enskild prototyp eller söker en stållaserskärningstjänst för produktionsserier, gäller dessa principer universellt.

Nyckelfaktorer som avgör lasraskärningskostnader

Glöm myten att prissättningen främst beror på materialarea. Enligt Fortune Laser's prisguide är den viktigaste faktorn som driver din kostnad maskintid – inte kvadratfot av din plåt. En enkel rektangulär fästeplatta och en invecklad dekorativ panel tillverkad av identiskt material kan ha helt olika priser eftersom den ena kräver mycket mer skärtid än den andra.

Den standardiserade prissättningsformeln ser ut så här:

Slutgiltigt pris = (Materialkostnader + Rörliga kostnader + Fasta kostnader) × (1 + Vinstmarginal)

Varje komponent bidrar olika beroende på ditt specifika projekt:

- Materialtyp och kostnad: Råvarupriserna varierar kraftigt. MDF-kostnader utgör bara en bråkdel av kostnaden för rostfritt stål; titan i flygplansklass kostar mångdubbelt mer än kolstål. Grundmaterialkostnaden inkluderar inte bara era färdiga delar utan även skrotet som genereras under skärningen.

- Materialtjocklek: Denna faktor påverkar kostnaden exponentiellt, inte linjärt. Att fördubbla tjockleken kan mer än fördubbla skärtiden eftersom lasern måste röra sig betydligt långsammare för att skära rent igenom. En 6 mm tjock stålplatta kan ta tre gånger längre tid att skära än 3 mm material – inte dubbelt så lång tid.

- Skärsträcka (omkrets): Varje millimeter som lasern rör sig lägger till maskintid. Komplexa geometrier med långa omkretsar kostar mer än enkla former, även när materialytan är identisk. Invecklade filigranmönster kan kosta flera gånger mer än enkla rektangulära utskärningar.

- Antal genomborrningar: Varje gång laserstrålen startar ett nytt snitt måste den först genomborra materialet. En design med 50 små hål resulterar i 50 genomborrningscykler – var och en lägger till tid och kostnad. Genom att kombinera små detaljer eller minska antalet hål minskas kostnaden direkt.

- Toleranskrav: Att ange toleranser som är strängare än vad som funktionsmässigt krävs ökar kostnaderna avsevärt. Att upprätthålla ±0,003" kräver långsammare och mer kontrollerade skärhastigheter än ±0,010". Om inte din tillämpning verkligen kräver stränga toleranser, sparar du pengar genom att acceptera standardprecision.

- Sekundära operationer: Böjning, gängning, avkantning, pulverlackering och införande av fästdon lägger till arbete och bearbetningstid. En platt laserbeskuren plåt kräver mindre hantering än en formad inkapsling med gänginsatser och målad yta.

- Inställningsavgifter: De flesta online-tjänster för laserskärning och stålskärning tar installationsavgifter som täcker operatörens arbetstid för att lasta material, kalibrera utrustning och förbereda din fil. Dessa fasta kostnader fördelas över din beställningskvantitet – vilket gör att priset per del sjunker när volymen ökar.

Maskintimpriser ligger vanligtvis mellan 60 och 120 USD beroende på laserstyrka och kapacitet. Skärning av metall kostar mer än akryl eller trä eftersom det kräver kraftfullare utrustning, förbrukar dyra skyddsgaser som kväve eller syre och orsakar större slitage på maskinen.

Så optimerar du din design för kostnadseffektivitet

Här är vad de flesta verkstäder inte frivilligt berättar: du har större kontroll över det slutgiltiga priset än de. Designbeslut fattade innan du ens begär offert avgör största delen av dina tillverkningskostnader. Smart optimering kan minska kostnaderna med 30–50 % utan att kompromissa med funktionen.

Förenkla geometrier så mycket som möjligt. Tighta kurvor och skarpa hörn tvingar skärhuvudet att hela tiden sakta in och accelerera igen, vilket förlänger cykeltiden. Genom att ersätta flera små hål med förlängda slitsar minskas antalet genomborrningar samtidigt som liknande funktionalitet bibehålls. Ställ frågan till varje dekorativ detalj – tjänar det invecklade mönstret verkligen något syfte i din tillämpning, eller kan en enklare lösning uppnå samma resultat?

Använd det tunnaste material som uppfyller dina krav. Detta förblir den mest effektiva kostnadsreduceringsstrategin. Innan du väljer tjockt plåtmaterial bör du kontrollera om ett tunnare material uppfyller kraven på strukturell styrka och hållbarhet. Skillnaden i bearbetningstid mellan 2 mm och 4 mm stål är betydande.

Rensa dina designfiler grundligt. Dubbla linjer, dolda lager och konstruktionsgeometrier orsakar alla problem. Automatiserade offertsystem försöker skära allt de upptäcker – dubbla linjer dubblar faktiskt kostnaden för den funktionen. Ta bort alla icke-väsentliga element innan du skickar in filerna.

Tänk på packningseffektivitet. Delar som effektivt arrangeras på plåtminskar materialspill. Rektangulära former packas mer effektivt än oregelbundna profiler. Om du beställer flera olika delar, gör det att kombinera dem i en enda order så att verkstaden kan packa ihop dem, vilket minskar ditt materialpris per del.

Beställ i lämpliga kvantiteter. Kostnaden per enhet sjunker kraftigt när kvantiteten ökar eftersom installationskostnaderna fördelas över fler delar. Enligt branschkällor kan volymrabatter nå upp till 70 % för stora beställningar. Att samla behov till större, mindre frekventa beställningar är ofta bättre än flera små serieköp.

Prissättning för prototyper jämfört med serietillverkningsprissättning

Enstaka prototyper och beställningar i låga kvantiteter har högre kostnad per del – ibland betydligt högre. Detta beror inte på att verkstäderna utnyttjar kunder, utan speglar den ekonomiska verkligheten att fasta kostnader måste täckas oavsett kvantitet.

För en enskild prototyp gäller installationsavgifter, filförberedningstid, materialhantering och kvalitetsinspektion endast för en del. Beställ 100 identiska delar, och dessa fasta kostnader fördelas över hela partiet, vilket minskar kostnaden per enhet avsevärt.

Om du letar efter billig laserbeskärning i prototypkvantiteter, fokusera på designoptimering snarare än val av leverantör. En väl optimerad design från en kvalitetsmedveten stål laserbeskärningstjänst kostar ofta mindre än en komplex design från den billigaste leverantören du kan hitta.

Få korrekta offertförfrågningar

Förbered denna information innan du begär offerter för att snabbt få exakta priser:

- Vektorbaserade designfiler i DXF-, DWG- eller STEP-format

- Materialtyp och materialbeteckning

- Materialtjocklek

- Mängd som krävs

- Toleranskrav (om strängare än standard)

- Önskade ytbehandlingsoperationer

- Förväntningar på leveranstid

Många onlineplattformar erbjuder nu omedelbar offertberäkning – ladda upp din fil, välj materialparametrar och få prisuppgift inom sekunder. Dessa automatiserade system beräknar snittlängd, antal genomborrningar och materialanvändning algoritmiskt. De kanske dock inte upptäcker tillverkningsrelaterade problem som en mänsklig granskning skulle kunna identifiera.

Att förstå vad som driver din offert ger dig möjlighet att göra informerade avvägningar mellan kostnad, kvalitet och tidslinje. Nästa övervägande – att anpassa laserbeskärningskapaciteten till din specifika branschanvändning – avgör om en viss tjänst verkligen kan leverera det som ditt projekt kräver.

Branschapplikationer för laserhuggna metallkomponenter

Du har sett tekniken, förstått materialen och lärt dig vad som driver priserna. Men här är där allt kommer samman: de verkliga tillämpningarna där laserskärning av metall visar sitt värde. Medan konkurrenter erbjuder generiska listor över branscher spelar detaljerna roll – eftersom att förstå exakt hur denna teknik löser specifika tillverkningsutmaningar hjälper dig att bedöma om den passar ditt projekt.

Från chassikomponenter som håller fordon säkra till dekorativa paneler som förvandlar byggnadsfasader möjliggör precisionslaserskärning tillämpningar som skulle vara opraktiska eller omöjliga med traditionella tillverkningsmetoder. Oavsett om du söker laserskärning av metall i min närhet eller utvärderar skärningstjänster för stålplattor landet runt hjälper kunskap om dessa användningsfall dig att kommunicera effektivt med leverantörer och sätta lämpliga förväntningar.

Automotive and Aerospace Precision Components

Bilindustrin kräver en sällsynt kombination: komplexa geometrier, strama toleranser och stora produktionsvolymer – allt samtidigt som kostnaderna hålls konkurrenskraftiga. Laserbeskärning levererar på alla fronter.

Varför dominerar denna teknik bilproduktionen? Accurls branschanalys enligt laserbeskärning är väsentligt mer effektiv än traditionella metallbearbetningsprocesser som dieskärning eller plaskärning, vilket effektiviserar fordonstillverkning där varje millimeter räknas. Högpresterande fiberlaser ger den precision som krävs för säkerhetskritiska komponenter.

- Chassidelar: Ramstänger, tvärbalkar och strukturella förstyvningar kräver exakt dimensionell noggrannhet för att upprätthålla krockprestanda. Laserbeskurna delar uppfyller ±0,076 mm toleranser konsekvent över produktionsserier om tusentals enheter.

- Hållare och fästanordningar: Motortillbehör, upphängningsfästen och karossstöd kräver exakt placering av hål för effektiv montering på monteringslinan. Felplacerade hål innebär att delar måste förkastas och produktionsavbrott uppstår.

- Strukturella delar: A-stolpar, B-stolpar och takförstärkningar använder höghållfast stål som traditionell punching har svårt att bearbeta rent. Laser skärning hanterar avancerade höghållfasta stål utan verktygslitaget som plågar mekaniska metoder.

- Avgassystemkomponenter: Värmesköldar, flänsar och fästbracketar kräver rena kanter som inte skapar spänningskoncentrationer i högtemperaturmiljöer.

- Inredningsbeslag: Instrumentpanelshåll, sätesramar och konsolfästhårdvara behöver slaggfria kanter för arbetarsäkerhet under montering.

Luft- och rymdfartsapplikationer förskjuter precisionskraven ännu längre. När komponenter flyger på 35 000 fot är haveri inte ett alternativ.

Rymdindustrin drar nytta av laserskärningens förmåga att tillverka komponenter som uppfyller stränga toleranskrav samtidigt som strukturell integritet bevaras – en avgörande faktor i tillämpningar där viktminskning direkt översätts till bränsleeffektivitet och lastkapacitet. Stål-laserskärningstjänster som stödjer rymdindustrin har ofta certifieringar som AS9100 för att visa efterlevnad av kvalitetsystem.

- Luftfarkoststrukturer: Balkar, spår och skinförstyvningar i aluminium- och titanlegeringar kräver exakt viktkontroll. Varje gram räknas vid beräkning av bränsleförbrukning över tusentals flygtimmar.

- Motorkomponenter: Turbinskoveldämpare, förbränningskammarmoduler och avgaskomponenter använder exotiska legeringar som är svåra att bearbeta mekaniskt men som laserskärs renodlat.

- Avionikhus: Skyddshöljen för känslig elektronik kräver EMF-skydd med exakt dimensionskontroll för korrekt tätningsfunktion.

- Inredningsdelar: Stolsramar, galleyutrustning och utrustning för takluckor balanserar viktminskning mot krav på hållbarhet.

För entusiaster och små tillverkare kan ett laserskärningstjänst för hobbyanvändare tillverka skalmoduldelar, delar till drönare och anpassade bilaccessoarer med samma teknik som används av stora OEM:er – bara i mindre kvantiteter.

Elektronik- och industriutrustningsapplikationer

Tillverkning av elektronik kräver precision på storlekar där traditionella tillverkningsmetoder har svårt att prestera. Enligt Think Robotics erbjuder plåtbearbetning ekonomisk produktion av höljen för elektronik, där laserskärning skapar exakta tvådimensionella mönster från olika material.

- Höljen och chassin: Serverhus, kontrollpanelslådor och utrustningskabinetter kräver exakta urtag för displayar, kopplingar och ventilation. Laserskärning skapar dessa funktioner i en enda operation, vilket eliminerar flera maskininställningar.

- Värmeväxlare och termisk hantering: Aluminiumkylflänsar med komplexa flänsmönster sprider bort värmeförluster från komponenter effektivt. Laserbeskärning tillverkar dessa komplexa geometrier snabbare än maskinbearbetning, samtidigt som de tunna väggsektionerna bibehålls för att maximera ytarean.

- EMF-skydd: RF-täta höljen kräver konsekvent kvalitet på kanterna för korrekt tätningsplacering. De rena, burrfria kanterna från laserbeskärning – enligt Indaco Metals krävs det knappt någon efterbehandling – säkerställer tillförlitlig skärmningsprestanda.

- Hårdvara för rackmontering: Serverskinor, kabelförvaltningspaneler och utrustningsfästen kräver exakta hålmönster enligt branschens standardiserade monteringsmått.

- Strukturer för PCB-stöd: Kortguider, avståndshållare och fästplattor placerar kretskort exakt inom höljet.

Tillverkning av industriell utrustning omfattar allt från fabrikautomation till jordbruksmaskineri. Dessa applikationer prioriterar vanligtvis hållbarhet och funktion framför estetik – men kräver ändå dimensionell precision för korrekt montering och drift.

- Maskinskydd och säkerhetsutrymmen: Perforerade skyddspaneler tillåter sikt och luftcirkulation samtidigt som de förhindrar att operatören kommer i kontakt med rörliga delar. Laserklippning skapar konsekventa hålmönster över stora panelområden.

- Transportbandkomponenter: Sidoguider, fästbracketar och drivhus skall klara kontinuerlig drift i krävande miljöer.

- Jordbruksutrustning: Skördekomponenter, fästdon för redskap och strukturella element måste tåla hårda fältförhållanden samtidigt som de bibehåller exakt funktion.

- Materialhanteringssystem: Tillbehör till truckar, pallhyllskomponenter och hårdvara för lagerautomatisering kräver hållfasthet och dimensionell precision.

Arkitektoniska och dekorativa metallapplikationer

När utseende är lika viktigt som funktion gör laserklippning det möjligt att realisera designlösningar som inte kan uppnås kostnadseffektivt med andra metoder. Här visar tekniken verkligen sin kreativa potential.

Arkitektoniska tillämpningar har förts laserbeskärning bortom industriella miljöer in i världen av design och estetik. Teknikens förmåga att skära genom tjocka stålplattor och producera exakta snitt gör den ovärderlig för att kombinera strukturell hållfasthet med visuell attraktionskraft – något som efterfrågas högt inom modern arkitektur.

- Dekorativa fasadpaneler: Byggnaders yttre med intrikata geometriska mönster, organiska former eller varumärkesbilder. Dessa storskaliga paneler kräver konsekvent kvalitet över hundratals kvadratfot.

- Inredningsavskiljande skärmar: Privatlivsskydd, accentväggar och rumsavdelare som kombinerar funktionalitet med konstnärlig uttrycksform.

- Trappkomponenter: Trappstegsbrädor, räckespaneler och balusterdesigner som omvandlar funktionella konstruktioner till designuttryck.

- Skyltar och vägvisning: Dimensionerade bokstäver, belysta skyltvisor och vägvisningssystem som kräver exakt teckenformning och konsekvent kantkvalitet.

- Skräddarsydda möbelkomponenter: Bordsfötter, stolsramar och hyllkomponenter som kombinerar industriella material med finurlig design.

- Konstnärliga installationer: Skulpturartade element, inslag i upphängda tak och minnesvärdigheter som utökar kreativa gränser.

Stadscentrum har särskilt blivit aktiva marknader för arkitektonisk laserbeskärning. Om du befinner dig i nordöstra USA tillgodoses arkitekter, designers och tillverkare av leverantörer av laserbeskärning i NYC och New York med snabb leverans av skräddarsydd metallbearbetning. Många av dessa verkstäder erbjuder även tjänster för lasergravering i NYC för att lägga till text, logotyper eller ytstrukturering på beskurna komponenter.

Skylt- och reklamsektorn drar särskilt nytta av laserbeskärningens precision. Att skapa skyltar, displayfönster och kampanjmaterial som är både detaljerade och anslagskraftiga kräver en unik kombination av precision, hastighet och mångsidighet – vilket gör det idealiskt för effektfulla marknadsföringsmaterial som hjälper företag att skilja sig ut på trångsatta marknader.

Matcha applikationer med tjänstefunktioner

Inte alla leverantörer av laserbeskärning tillgodoser varje bransch lika väl. Ett företag som är optimerat för arkitektoniska paneler kan sakna de certifieringar som krävs för flyg- och rymdindustrins komponenter. En högvolymsleverantör till bilindustrin kanske inte erbjuder den designflexibilitet som krävs för anpassat dekorativt arbete.

När du utvärderar leverantörer för ditt specifika ändamål, ta hänsyn till dessa överensstämmelsefaktorer:

- Materialkompetens: Arbetar verkstaden regelbundet med de legeringar och tjocklekar du kräver?

- Toleranskunskap: Kan de upprätthålla den precision som din tillämpning kräver?

- Flexibilitet i volym: Hanterar de dina kvantitetskrav effektivt – oavsett om det gäller prototyp eller produktion?

- Sekundära operationer: Kan de erbjuda formsättning, ytbehandling och monteringstjänster som du behöver?

- Branschcertifikat: Har de kvalitetscertifieringar som är relevanta för din sektor?

Att förstå dessa industriella tillämpningar ger dig en kontext för att utvärdera potentiella leverantörer. Nästa steg – att veta exakt vilka kriterier som skiljer kvalitetstjänster från mediokra – säkerställer att du väljer en partner som faktiskt kan leverera enligt dina projektkrav.

Hur man utvärderar och väljer en leverantör av laserbeskärningstjänster

Att söka efter lasermetallskärningstjänster i min närhet ger dussintals alternativ – men hur skiljer du på leverantörer som levererar konsekvent kvalitet och de som helt enkelt äger skärutrustning? Skillnaden mellan en tillräcklig leverantör och en exceptionell partner avgör ofta om ditt projekt lyckas eller blir en kostsam läxa i leverantörsval.

De flesta köpare fokuserar främst på pris när de utvärderar anpassade laserbeskärningstjänster. Det är ett misstag. Det billigaste offertförslaget blir ofta det mest kostsamma alternativet när delar anländer utanför tolerans, material inte överensstämmer med specifikationerna eller leveransdatum upprepade gånger försenas. Att förstå vad som skiljer kvalitetsleverantörer från kommoditetshoppar gör att du kan fatta beslut som skyddar dina projekt och ditt rykte.

Certifieringar och kvalitetsstandarder som spelar roll

Certifieringar är inte bara väggdekorationer – de representerar verifierade åtaganden för systematisk kvalitetsledning. När en laserskuren metalltjänst har relevanta certifieringar har tredjepartsgranskare bekräftat att deras processer uppfyller stränga internationella standarder.

För allmänna tillverkningsapplikationer indikerar ISO 9001-certifiering att leverantören upprätthåller dokumenterade kvalitetsledningssystem som täcker allt från inkommande materialinspektion till verifiering av färdiga delar. Denna bascertifiering visar på processdisciplin men tar inte upp branschspecifika krav.

För fordonsapplikationer krävs IATF 16949-certifiering. Enligt International Automotive Task Force , denna certifiering innebär att ett företag har utvecklat ett "processinriktat kvalitetsledningssystem som säkerställer kontinuerlig förbättring, felpreventation samt minskning av variation och slöseri." Stora bilproducenter, inklusive BMW, Ford och Stellantis, kräver att leverantörer i hela sin supply chain håller denna certifiering.

Varför är detta viktigt om du köper in chassibackar eller strukturella komponenter? Leverantörer med IATF 16949-certifiering har bevisat sin förmåga att konsekvent tillverka kvalitetsdelar som uppfyller bilindustrins krävande specifikationer. Certifieringsprocessen utvärderar allt från hantering av underleverantörer till statistisk processtyrning – vilket säkerställer systematisk kvalitet istället för utfallsbaserade resultat.

För laserskärningstjänster i rostfritt stål som används inom livsmedelsindustrin eller farmaceutiska tillämpningar, sök leverantörer som är bekanta med FDA och krav på hygienisk design. Flygindustrikomponenter kräver AS9100-certifiering som visar överensstämmelse med kvalitetsstandarder inom flygbranschen.

När du utvärderar en metallskärningstjänst i närheten av mig, fråga direkt om certifieringar och begär kopior. Pålitliga leverantörer visar sina kvalifikationer tydligt och lämnar dokumentation lättillgängligt. Tvekan eller oklara svar kan tyda på att certifieringar hävdas men inte är aktuella.

Utrustningskapacitet och teknik

Maskinerna som ett verkstad företag använder avgör direkt vad de kan – och inte kan – producera effektivt. Som nämnts i Emery Laser's urvalsguide , erbjuder avancerade laserskärningsmaskiner såsom fiberlasrar överlägsen precision, hastighet och effektivitet samtidigt som de hanterar komplexa konstruktioner med minimalt materialspill.

När du utvärderar laserskärningstjänster för plåt, undersök dessa faktorer gällande utrustning:

- Laser typ och effekt: Fiberlasrar är utmärkta för tunna till medeltjocka material; högpresterande system hanterar tjockare material. Se till att deras utrustning matchar dina materialkrav.

- Sängstorlek: Maximala plåtdimensioner som utrustningen kan hantera. Större arbetsbäddar hanterar större delar och möjliggör mer effektiv placering vid produktionsserier.

- Automatiseringsnivå: Automatiserade materialhantteringssystem minskar arbetskostnader och förbättrar konsekvens. Fråga om de använder automatisk pålastning/lossning för produktionssatser.

- Mjukvarufunktioner: Modern CAD/CAM-mjukvara, till exempel integration med SolidWorks och avancerad nästlingsoptimering, minskar spill och förbättrar noggrannhet. Kvalitetsleverantörer investerar i aktuell mjukvara – inte föråldrade system.

- Underhållspraxis: Väl underhållen utrustning ger konsekventa resultat. Fråga om kalibreringsscheman och förebyggande underhållsprogram.

En CNC-laserskärningstjänst som kör äldre utrustning kan ha svårt med reflekterande material, strama toleranser eller tjocka material som moderna fibersystem hanterar rutinmässigt. Antag inte att alla leverantörer erbjuder likvärdiga kapaciteter.

Kvalitetskontrollprocesser och toleransgarantier

Utrustning ensamt garanterar inte kvalitet – systematiska inspektions- och verifieringsprocesser gör det. Att förstå hur en potentiell leverantör validerar sitt arbete avslöjar om de upptäcker problem innan delar skickas eller först efter att du har upptäckt dem.

Kvalitetsbärande laserskärningstjänster för rostfritt stål implementerar inspektion i flera steg:

- Verifikation av inkommande material: Bekräfta materialtyp, tjocklek och certifiering enligt specifikationer innan skärning påbörjas.

- Förstaartsinspektion: Mäta noggrant initiala delar mot ritningar innan produktionen fortsätter.

- Samling under produktion: Periodiska dimensionskontroller under produktionslopp för att upptäcka avvikelser innan de påverkar stora kvantiteter.

- Slutinspektion: Verifiera att färdiga delar uppfyller alla specifikationer innan förpackning och leverans.

- Dokumentation: Tillhandahålla inspektionsrapporter, materialintyg och spårbarhetsdokument enligt krav.

Fråga potentiella leverantörer om deras inspektionsutrustning. Koordinativa mätdon (CMM) ger fullständig 3D-verifiering av komplexa geometrier. Optiska jämförare kontrollerar profilnoggrannhet. Enkla skjutmått räcker för grundläggande dimensioner men kan inte tillförlitligt verifiera komplexa funktioner.

Toleransgarantier är viktiga. En leverantör som påstår sig ha en förmåga på ±0,003" bör kunna stödja detta påstående med dokumenterad evidens – inte bara marknadsföringspåståenden. Begär toleransstudier eller kapacitetsdata som visar att de faktiskt konsekvent uppnår de uppdelade specifikationerna.

Leveranstidens tillförlitlighet och kapacitet

Löfta genomloppstider betyder inget om leveransdatum hela tiden skjuts upp. Enligt branschriktlinjer kan fördröjningar leda till kostsamma driftstopp och missade deadlines – vilket gör tillförlitligheten i genomloppstid till en avgörande utvärderingsfaktor.

När du bedömer leveransprestanda, ställ dessa frågor:

- Vad är er nuvarande genomloppstid för standardbeställningar? Jämför uppgivna tidsramar mellan flera leverantörer för att kontrollera realistiska förhållanden.

- Hur hanterar ni akutprioriterade begäranden? Flexibilitet vid brådskande projekt indikerar kapacitetsmarginal och processagilitet.

- Vad är er andel av leveranser i tid? Kvalitetsleverantörer följer denna kpi och delar den med självsäkerhet. Tvekan tyder på problem.

- Hur kommunicerar ni förseningar? Proaktiv information om schemaförändringar visar professionalism; att upptäcka förseningar först när delar inte anländer indikerar systematiska brister.

Möjligheter till snabbutprototypning särskiljer leverantörer som stödjer produktutveckling. Ett verkstad som erbjuder 5-dagars leveranstid för snabbutprototypning möjliggör snabbare designiteration än ett som kräver tre veckor för initiala prov. För behov av metallbearbetning inom bilindustrin kombinerar leverantörer som Shaoyi (Ningbo) Metallteknik iATF 16949-certifierad kvalitet med 5-dagars snabbutprototypning och offertsvaret inom 12 timmar – vilket visar hur ledande tillverkare balanserar hastighet med efterlevnad av kvalitetssystem.

DFM-stöd och kommunikationsrespons

Utformning för tillverkbarhet (DFM) omvandlar godtagbara leverantörer till värdefulla partners. Leverantörer som proaktivt identifierar designproblem, föreslår kostnadsbesparande ändringar och förklarar tillverkningsbegränsningar skapar värde utöver att bara skära i metall.

Omfattande DFM-stöd inkluderar:

- Tillverkbarhetsgranskning: Identifiera funktioner som kan orsaka kvalitetsproblem innan skärningen påbörjas.

- Förslag på kostnadsoptimering: Rekommendera designändringar som minskar bearbetningstiden utan att kompromissa med funktionen.

- Materialrekommendationer: Rådgivning om optimala materialval som balanserar prestanda, kostnad och tillgänglighet.

- Toleransvägledning: Förklara vilken precision som är uppnåelig för specifika material och geometrier.

- Samordning av sekundära operationer: Effektiv hantering av krav på formning, ytbehandling och montering.

Kommunikationsresponsivitet avslöjar organisationskultur. En leverantör som snabbt svarar på tekniska frågor visar kundfokus. En som tar dagar att svara på enkla förfrågningar har troligen svårt med komplexa ärenden. Notera under de inledande kontakterna svarstider och svarens kvalitet – dessa mönster kvarstår under hela er relation.

Frågor att ställa innan du väljer en leverantör

Utrustad med bedömningskriterier finns här specifika frågor som skiljer kvalitativa tjänster för skräddarsydd laserbeskärning från vanliga leverantörer:

- Vilka certifieringar har ni, och kan ni lämna aktuell dokumentation? Leta efter minst ISO 9001; IATF 16949 för fordonsrelaterade tillämpningar.

- Vilken laserteknologi använder ni för mitt specifika material och tjocklek? Verifiera att deras utrustning matchar dina krav.

- Vilka toleranser kan ni garantera, och hur verifierar ni dem? Begär dokumentation om kapacitet, inte bara marknadsföringspåståenden.

- Vad är er normala leveranstid, och vad är er andel leveranser i tid? Kvantifierade mått är bättre än diffusa försäkringar.

- Erbjuder ni DFM-feedback på inlämnade designfiler? Proaktiv granskning av tillverkningsbarhet visar på samarbetsinriktning.

- Vilka kontrollförfaranden använder ni, och vilken dokumentation följer med leveranserna? Förståelse för deras kvalitetsverifiering avslöjar processernas mognad.

- Kan ni lämna referenser från kunder inom min bransch? Relevant erfarenhet minskar inlärningskurvor och risker.

- Hur hanterar ni icke-konformt material? Tydliga policys för hantering av kvalitetsproblem skyddar era intressen.

- Vilka sekundära operationer erbjuder ni inomhus? Samlande inköp förenklar er supply chain.

- Hur snabbt återkommer ni vanligtvis med offerter? Tid för offertåterkoppling indikerar allmän responsivitet. Ledande leverantörer erbjuder återkoppling inom 12 timmar för standardförfrågningar.

Om du behöver laserbeskära rostfritt stål i närheten av mig för en kritisk applikation, så skiljer dessa frågor ut leverantörer som verkligen kan stötta dina krav från dem som bara godtar beställningar och hoppas på acceptabla resultat.

Att ta tid att noggrant utvärdera leverantörer ger avkastning hela vägen genom samarbetet. En kvalitetspartner minskar din totala kostnad genom färre avslag, snabbare iterationer och pålitlig leverans – besparingar som långt överstiger eventuella premier deras tjänster kan kräva.

Med tydliga kriterier för att välja en tjänsteleverantör är det sista steget att omvandla denna kunskap till handling utifrån dina specifika projektkrav.

Göra rätt val för ditt metallskärningsprojekt

Du har nu fått se bakom kulisserna när det gäller laserskärning av metall – teknikskillnader som verkstäder sällan förklarar, prissättningsfaktorer de hellre att du inte förstår, och utvärderingskriterier som skiljer kvalitetsleverantörer från renodla maskinägare. Denna kunskap förvandlar dig från en passiv köpare till en välunderrättad kund som kan kräva bättre priser, snabbare leveranstider och överlägsna resultat.

Om du skapar anpassade metallskurna komponenter för en prototyp, köper produktionsmängder för tillverkning eller designar laserskurna metalldekorationer för konstnärliga projekt, så är principerna desamma. Låt oss sammanfatta allt till konkreta riktlinjer anpassade till din specifika situation.

Nyckelpunkter för ditt laserprojekt

Den teknik du väljer påverkar direkt kostnad och kvalitet. Fiberasrar dominerar applikationer med tunn till medelstark metallskärning med överlägsen effektivitet och hastighet. CO2-system presterar bättre på tjockare material och i verkstäder med blandade material. Att förstå denna skillnad hjälper dig att bedöma om en leverantörs utrustning matchar dina krav – eller om de använder det de har istället för det som ditt projekt behöver.

Materialval sträcker sig bortom grundläggande specifikationer. Reflekterande metaller som aluminium och koppar kräver specialiserade parametrar som påverkar prissättningen. Ytförberedning är viktig. Tjockleksval påverkar skärningstid och kostnad exponentiellt. Att välja det tunnaste material som uppfyller era funktionskrav förblir den mest effektiva kostnadsreduceringsstrategin.

Designoptimering tillhör er, inte leverantören. Förberedning av filer, dimensionering av detaljer, skärviddstillägg och utnyttjandegrad vid placering på plåt påverkar er slutgiltiga faktura. En väl optimerad design från en kvalitetsleverantör av rostfritt stål kostar mindre än en komplex design från den billigaste tillgängliga leverantören.

Certifieringar är viktiga – särskilt för kritiska tillämpningar. IATF 16949-certifiering bevisar kvalitetssystem av automobilstandard. ISO 9001 fastställer en grundläggande nivå av processdisciplin. Detta är inte marknadsföringspåståenden; de representerar tredjepartsgranskad verifiering av systematisk kvalitetsledning.

Den billigaste offerten blir ofta det mest kostsamma alternativet när delar anländer utanför tolerans, material inte överensstämmer med specifikationerna eller leveransdatum upprepade gånger skjuts upp.

Nästa steg baserat på dina projektkrav

För hobbyister och skapare: Börja med att förbereda designfilen. Konvertera ditt koncept till vektorformat (DXF eller SVG), verifiera minsta detaljstorlekar mot vald materialtjocklek och ta bort dubbletter av linjer. Många tjänsteleverantörer inom metallskärning med laser erbjuder direkt prisoffert online – ladda upp din fil, välj material och jämför priser mellan flera leverantörer innan du går vidare.

För ingenjörer och produktutvecklare: Fokusera på tillverkningsbarhet från början. Tillämpa de designriktlinjer som beskrivs här under den inledande CAD-arbetet istället för att upptäcka problem under offertsteget. Begär DFM-återkoppling från potentiella leverantörer – deras beredskap att engagera sig tekniskt indikerar samarbetspotential. För snabb iteration, prioritera verkstäder som erbjuder prototypframställning på 5 dagar för att påskynda din utvecklingscykel.

För inköpsprofessionella: Bygg din bedömningsram runt de angivna kriterierna: certifieringar, utrustningskapacitet, kvalitetsprocesser och leveranssäkerhet. Begär dokumentation av toleranser och statistik för punktlighet i leveranser – inte bara marknadsföringspåståenden. För kontinuerliga produktionsbehov, godkänn flera källor för att skydda din supply chain.

För fordonsapplikationer specifikt: IATF 16949-certifiering är oeftergivlig för chassin, fjädring och strukturella komponenter. Om ditt projekt kräver certifierad kvalitet för metallbearbetning inom fordonsindustrin, Shaoyi (Ningbo) Metallteknik erbjuder kvittotid på 12 timmar kombinerat med omfattande DFM-stöd och snabbprototypning inom 5 dagar – vilket gör att du snabbt kan verifiera konstruktioner innan du går vidare till produktion i större volymer.

Oavsett din tillämpning – från industriell utrustning till dekorativ metallkonst – börjar vägen framåt med korrekt förberedda konstruktionsfiler, realistiska specifikationer för material och toleranser samt noggrann utvärdering av leverantörer. Rustad med kunskapen från den här guiden är du bättre positionerad att uppnå bättre resultat än köpare som betraktar laserskärning av metall som en kommoditetsinköp.

Vad är nästa steg? Förbered din konstruktionsfil enligt de riktlinjer som beskrivs, samla dina materialspecifikationer och begär offerter från leverantörer vars kapacitet matchar dina krav. Skillnaden mellan acceptabla resultat och exceptionella resultat handlar ofta om att ställa rätt frågor innan du lämnar din beställning.

Vanliga frågor om tjänster för laserbeskärning av metall

1. Hur mycket kostar laserbaserad metallskärning?

Laserklippning av stål kostar vanligtvis 13–20 USD per timme maskintid, men det faktiska priset beror på flera faktorer utöver timpriser. Materialtyp och tjocklek har störst inverkan – dubbel tjocklek kan mer än fördubbla skärningstiden. Komplexiteten i skärningen är också viktig: invecklade former med långa omkretsar kostar mer än enkla former. Antalet genomborrningar påverkar också prissättningen, eftersom varje hål eller inre utskärning kräver en separat genomborrningsoperation. För exakta offertförfrågningar bör du förbereda vektorfiler (i formaten DXF eller DWG), ange önskat material och tjocklek samt inkludera kvantitetskrav. Många leverantörer erbjuder direktuppräknade priser online för snabb jämförelse.

vad är skillnaden mellan fiberlaser och CO2-laserskärning?

Fiberlaser fungerar vid våglängden 1064 nm och är utmärkta för att skära tunna till medelstora metaller – särskilt reflekterande material som aluminium, koppar och mässing. De erbjuder upp till 50 % energieffektivitet och kräver minimalt underhåll. CO2-laser använder våglängden 10 600 nm och är fortfarande idealiska för tjockare material och verkstäder med blandade material. CO2-system ger ofta jämnare kanter på tjock kolstål och kan också skära icke-metaller som trä och akryl. För de flesta plåtarbetsprojekt med en tjocklek under 1 tum ger fiberlaser snabbare hastigheter och lägre driftskostnader.

3. Vilka filformat krävs för laserskärningstjänster?

Laserklippmaskiner kräver vektorfiler – inte fotografier eller punktgrafik. De vanligaste formaten inkluderar DXF (Drawing Exchange Format), DWG (AutoCAD Drawing), AI (Adobe Illustrator) och SVG (Scalable Vector Graphics). DXF är branschstandarden med universell kompatibilitet. Innan du skickar in filer ska du konvertera all text till konturer, ta bort dubbletter av linjer och verifiera måtten i 100 % skala. Om du endast har en pixelbild kan verktyg som Inkscape användas för att spåra och omvandla den till vektorformat, men du bör verifiera måtten efter konvertering.

4. Vilka material kan laserskäras?

De flesta lasermetallskärningstjänster bearbetar kolstål (upp till 25+ mm), rostfritt stål (upp till 20 mm), aluminiumlegeringar (upp till 12 mm), mässing (upp till 8 mm), koppar (upp till 6 mm) och titan (upp till 6 mm). Materialegenskaper påverkar direkt skärparametrar och kostnader. Stål absorberar laserenergi väl, vilket gör det ekonomiskt att skära. Reflekterande metaller som aluminium och koppar kräver specialinställningar och kostar vanligtvis mer. Ytillståndet är viktigt – rena material fria från olja, oxidation och fukt ger bättre resultat med färre komplikationer.

5. Hur väljer jag rätt leverantör av laserskärningstjänster?

Utvärdera leverantörer baserat på certifieringar, utrustningskapacitet, kvalitetsprocesser och leveranssäkerhet. För fordonsapplikationer är IATF 16949-certifiering obligatorisk – den verifierar processinriktad kvalitetsledning som uppfyller branschens standarder. Fråga om deras laserteknologi för att säkerställa att den matchar dina materialkrav. Begär dokumentation av toleranser istället för att godta marknadsföringspåståenden. Kvalitetsmedvetna leverantörer erbjuder DFM (design för tillverkbarhet) feedback, snabb offertbearbetning (12 timmar eller mindre hos ledande tillverkare) samt transparent kommunikation kring genomloppstider och andel tidiga leveranser.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —