Hemligheter med laserklippt stål: Från tjocklekgränser till perfekta ytor

Förståelse av laserat stål och dess tillverkningsroll

Tänk dig en ljusstråle så exakt fokuserad att den kan skära genom fast metall med kirurgisk precision. Det är precis vad som sker när du arbetar med laserat stål – en precisionsmetod för tillverkning som förändrat hur industrier angriper metallbearbetning.

I grunden innebär laserskärning av stål att en högintensiv laserstråle styrs längs en datorprogrammerad bana. När denna fokuserade energi träffar stålytan värms materialet snabbt upp till smältning, bränning eller förångning. Resultatet? Rena, exakta skärningar som traditionella metoder helt enkelt inte kan matcha. En assisterande gas – vanligtvis syre eller kväve – blåser sedan bort det smälta materialet, vilket lämnar efter sig släta, skarpa kanter fria från spår.

Denna teknik har blivit oersättlig inom modern tillverkning. Från komponenter i fordonssystem till detaljerade arkitektoniska element förekommer laserbeskuren stål överallt där precision är avgörande. Verkstäder för ståltillverkning är idag beroende av CNC-styrda lasersystem för att leverera upprepbara resultat, oavsett om de tillverkar en prototyp eller tusentals identiska delar.

Modern metalllaserutskärning kan uppnå måtttoleranser så strama som +/– 0,1 mm, vilket gör dem idealiska för tillämpningar där precision inte är valfritt – det är ett baskrav.

Vad som skiljer laserbeskärning från traditionell stålskärning

Traditionella metoder för stålskärning – klippning, sågning eller plasmaskärning – delar alla en begränsning: fysisk kontakt mellan verktyg och material. Denna kontakt skapar mekanisk nötning, introducerar vibrationer och begränsar hur detaljrika skärningarna kan vara.

Laserbeskärning eliminerar dessa begränsningar helt och hållet. Det finns ingen direkt kontakt mellan verktyg och material, vilket innebär:

- Ingen mekanisk nötning av skärkomponenter

- Minskade underhållsförfrågningar över tiden

- Möjlighet att utföra komplexa geometrier och hårda hörn som fysiska verktyg inte kan nå

- Konsekvent kantkvalitet utan ytterligare efterbehandlingssteg

När du arbetar med höghållfasta material där brottgränsen är viktig bevarar denna kontaktfria metod materialets mekaniska egenskaper nära skärzonen. Traditionella metoder försämrar ofta dessa egenskaper genom överdriven värme eller mekanisk belastning.

Vetenskapen bakom termisk separation i stål

Hur fungerar egentligen laserskärning av stål på materialnivå? Processen bygger på vad ingenjörer kallar det fototermiska effekten.

När den energirika laserstrålen träffar stålytan absorberar materialet denna energi och omvandlar den till värme nästan omedelbart. Den lokala temperaturen stiger så snabbt att stålet övergår från fast till flytande – eller till och med direkt till ånga – inom millisekunder. Detta koncentrerade energitillskott är vad som möjliggör en sådan exakt skärning.

Den viktigaste parametern här är effekttätheten: mängden laserenergi som levereras per areaenhet. Högre effekttäthet innebär snabbare uppvärmning och mer effektiv skärning. CNC-system kontrollerar detta med hög precision genom att justera matningshastighet, laserstyrka, strålfokus och andra parametrar beroende på den specifika stålsorten och tjocklek du arbetar med.

Detta kontrollnivå är anledningen till att allt fler inom metallbearbetning väljer laserteknik. Alla inställningar kan kalibreras för att exakt passa dina krav – oavsett om du behöver snabba produktionsserier eller detaljrika enskilda delar. Resultatet är en process som inte bara är precis utan också miljövänlig, eftersom den ger minimalt avfall och inte kräver smörjoljor som måste rengöras efteråt.

Fiberlaser vs CO2-laserteknik för stål

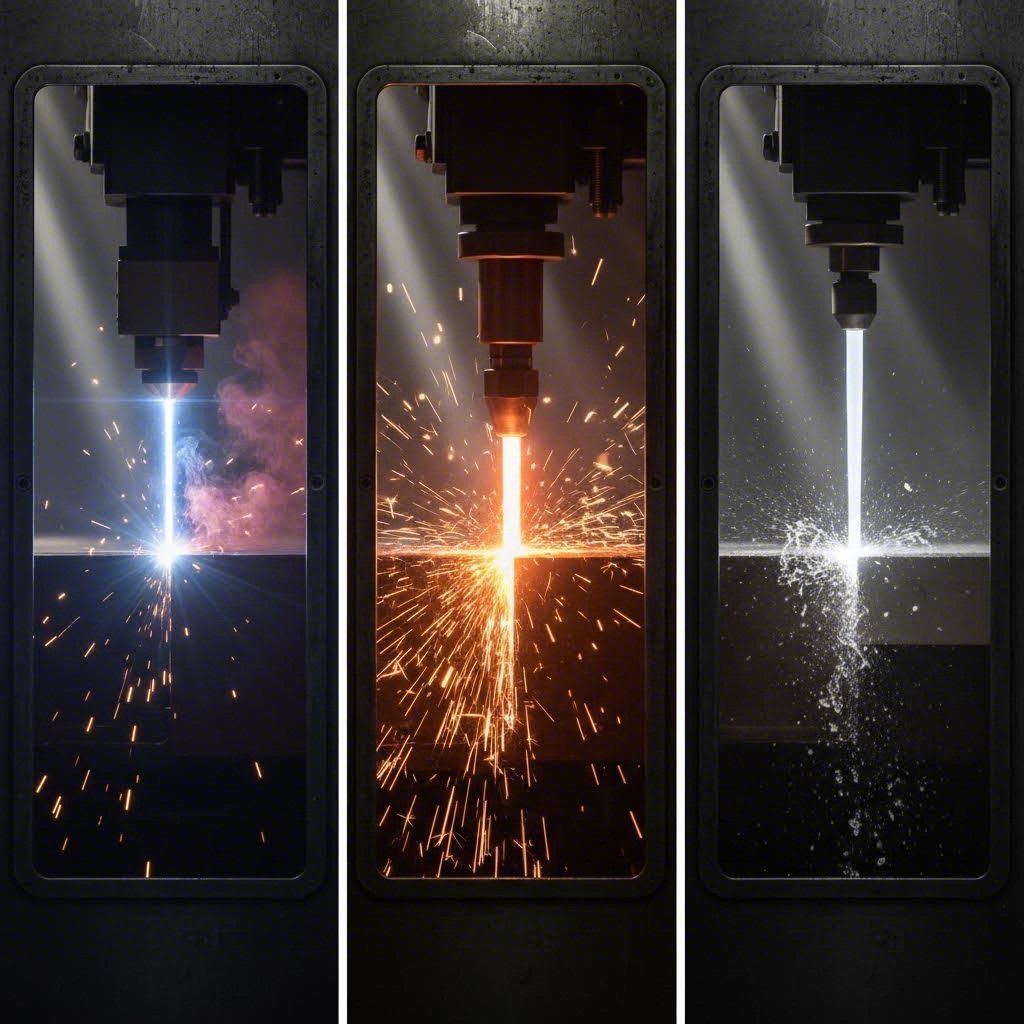

Nu när du förstår hur laserskärning fungerar, är här nästa fråga: vilken laserteknologi bör du faktiskt använda? När du skär stål kommer du att möta två huvudsakliga alternativ – fiberlaser och CO2-laser. Varje teknik bygger på grundläggande olika fysikaliska principer, och att välja fel kan kosta dig tid, pengar och kvalitet på kanten.

Tänk så här: båda teknologierna producerar kraftfulla ljusstrålar som kan skära genom stål. Men där slutar likheterna. En fiberlasermaskin och en CO2-laserskärningsmaskin skiljer sig åt i hur de genererar strålen, våglängden på det ljus de producerar och slutligen hur effektivt stål absorberar deras energi.

Enligt EVS Metals analys från 2025 , visar att fiberlasrar nu täcker ungefär 60 % av skärmarknaden, med 3–5 gånger snabbare skärhastigheter och 50–70 % lägre driftskostnader jämfört med CO2-system. Denna marknadsförskjutning säger dig något viktigt om var tekniken har utvecklats.

| Fabrik | Fiberlaser | Co2-laser |

|---|---|---|

| Skärhastighet (tunt stål) | 2–5 gånger snabbare; upp till 100 m/min på tunna material | Långsammare; ungefär 10–12 m/min på motsvarande material |

| Optimalt tjockleksintervall | Utmärker sig under 20 mm; kapabel upp till 100 mm med högpresterande system | Överlägsen kvalitet på kanter över 25 mm; traditionellt föredragen för tjock plåt |

| Energieffektivitet | Upp till 50 % växelnverkningsgrad | 10-15 % väggeffektivitet |

| Årlig Underhållskostnad | $200–400 typiskt | $1 000–2 000 typiskt |

| Bästa användningsområden | Plåt, reflekterande metaller (aluminium, koppar, mässing), produktion i stora volymer | Skärning av tjock plåt, tillämpningar som kräver exceptionell kantfinish |

| Våg längd | 1,06 µm (nära-infrarött) | 10,6 µm (långvågigt infrarött) |

Fiberlaserfördelar för tunna stålplåtar

Här spelar fysiken verkligen roll. En fiberlaser producerar ljus med en våglängd på ungefär 1,06 mikrometer – exakt tio gånger kortare än CO2:s våglängd på 10,6 mikrometer. Varför spelar det någon roll för din stålskärning?

Metaller har ytor fyllda med fria elektroner som reflekterar längre våglängder av ljus. CO2-laserns långa våglängd studsar bort från metallytorna, vilket slösar bort betydande mängder energi som reflekterat ljus. Fiberlaserns kortare våglängd däremot tränger effektivare igenom detta elektron"hav", och kopplar in sin energi direkt i stålet.

Denna överlägsna absorption ger konkreta fördelar:

- Dramatiskt högre hastigheter: En 4 kW fiberlaser kan skära 1 mm rostfritt stål i hastigheter över 30 meter per minut, medan en motsvarande CO2-laser kanske endast uppnår 10–12 meter per minut

- Bättre strålkvalitet: Strålen som genereras i fibrerna bibehåller en exceptionell fokusering, vilket ger mindre prickstorlekar och smalare skärvidder

- Förmåga att bearbeta reflekterande metall: Aluminium, koppar och mässing—material som utmanar CO2-system—skärs effektivt med fiber-teknik

- Minskade driftskostnader: Energiförbrukningen sjunker med cirka 70 % jämfört med motsvarande CO2-system

För tillverkning av stora volymer plåtdelar—tänk på elektronikhus, komponenter för ventilationssystem eller bilkarosser—producerar en industriell fiberlaser fler delar per timme till lägre kostnad per del. CNC-fiberlaser-skärningsmaskinen har i praktiken blivit standard för bearbetning av tunnplåt.

När CO2-laser fungerar bäst vid stålskärning

Betyder detta att CO2-teknik är föråldrad? Inte riktigt. När man går upp till tjockare stål än 20 mm börjar balansen att förändras.

CO2-laser producerar en bredare skärspalt, vilket faktiskt hjälper vid skärning av tjocka plåtar. Den bredare kanalen underlättar bättre avlägsnande av smält material, vilket ofta resulterar i rakt och jämnare skärkanter med mindre dross—återförenat metall som kan fastna längs skärningens undersida.

Tänk på dessa scenarier där CO2-system fortfarande är konkurrenskraftiga:

- Tjock rostfritt stål: När kvaliteten på kanthelavslutningen är viktigare än skärhastigheten kan CO2 leverera exceptionellt släta, nästan blanka kanter

- Befintna operationer: Etablerade verkstäder med mogna CO2-serviceavdelningar och utbildade operatörer kan finna att omställningskostnaderna överväger fördelarna för specifika tillämpningar

- Miljöer med blandade material: Verkstäder som bearbetar stora volymer icke-metalliska material tillsammans med stål kan dra nytta av CO2:s mångsidighet med organiska material som trä och akryl

Det är dock värt att notera att industriell laser-skärtillverkning snabbt fortsätter att utvecklas. Moderna högeffektsfiber-system når nu upp till 40 kW och mer, vilket utmanar CO2:s traditionella fördelar vid tjockplåt. Bransanalys indikerar att fiberlaser kommer att ta upp 70–80 % av metallskärningsapplikationerna fram till 2030.

Den praktiska slutsatsen? För de flesta stålskärningsapplikationer 2025 – särskilt plåt under 20 mm – erbjuder fiberlaser-teknik övertygande fördelar vad gäller hastighet, effektivitet och driftskostnader. CO2 är fortfarande relevant för specialiserat arbete med tjocka plåtar där kvaliteten på kanten motiverar långsammare bearbetning. Att förstå båda teknologierna hjälper dig att välja rätt verktyg för dina specifika krav på stål.

Ståltjocklekars kapacitet och skärningsbegränsningar

Du har valt din laserteknologi – nu kommer den avgörande frågan som varje tillverkare ställer: hur tjockt kan du egentligen skära? Svaret är inte ett enskilt nummer. Det är en relation mellan laserstyrka, materialtyp och den kvalitetsnivå du behöver för din specifika applikation.

Här är något som många utrustningsförsäljare inte berättar direkt: den "maximala skärningstjockleken" som anges i en specifikationslista avspeglar sällan vad du kommer att uppnå i daglig produktion. Enligt GWEIKE:s tillverkningsdata , finns det egentligen tre olika tjockleksnivåer som du bör förstå – maximal teoretisk, stabil produktion och optimal ekonomisk skärningsområde.

Maximala skärningsdjup enligt laserstyrkeklassning

Laserstyrka, mätt i kilowatt (kW), fungerar som din primära indikator för tjocklekskapacitet. Men sambandet är inte helt linjärt. Att fördubbla effekten dubblar inte din maximala tjocklek – fysiken innebär avtagande avkastning när du går upp till tjockare stålplåtar.

| Laserkraft | Kolstål (syre) | Rostfritt stål (kväve) | Aluminium | Bästa användning |

|---|---|---|---|---|

| 1,5–2 kW | Upp till 10 mm | Upp till 6 mm | Upp till 4 mm | Plåt, tunn dimensionering |

| 3–4 kW | Upp till 16 mm | Upp till 10 mm | Upp till 8 mm | Allmän tillverkning |

| 6 kw | Upp till 22 mm | Upp till 16 mm | Upp till 12 mm | Medel-tjock produktion |

| 10-12 kW | Upp till 35 mm | Upp till 25 mm | Upp till 20mm | Tillverkning av tunga plåtar |

| 20 kW+ | Upp till 60 mm | Upp till 40 mm | Upp till 30 mm | Specialist på extrema tjocka plåtar |

Lägger du märke till något viktigt i denna plåttjocklekstabell över kapaciteter? Kolstål skärs konsekvent tjockare än rostfritt stål eller aluminium vid samma effektnivå. Det beror på att syreassisterat skärning av kolstål skapar en exoterm reaktion – syret hjälper faktiskt lasern genom att generera extra värme via oxidation. Rostfritt stål, som skärs med kväve för att bevara sina korrosionsbeständiga egenskaper, är helt beroende av laserenergin.

När du hänvisar till en plåttjocklekstabell för dina projekt, kom ihåg att 14 gauge ståltjocklek mäter ungefär 1,9 mm, medan 11 gauge ståltjocklek ligger på cirka 3 mm. Dessa tunna material skärs utan ansträngning även på modesta system med 1,5–2 kW, ofta med hastigheter som överstiger 30 meter per minut.

Precision vid skärning av tunnplåt – viktiga aspekter

Laserbärgning av plåt i tunna material medför specifika krav på precision. Här blir kerfbredden avgörande för framgångsrik konstruktion.

Vad är kerf? Det är bredden på materialet som tas bort under skärningsprocessen – i praktiken "tjockleken" på ditt skärspår. Vid tunna plåttjocklekar ligger kerfbredden vanligtvis mellan 0,1 mm och 0,3 mm. När materialtjockleken ökar, ökar även kerfbredden, ibland upp till 0,5 mm eller mer vid tjocka stålplattor.

Varför spelar detta roll? Följande precisionsaspekter är viktiga:

- Effektivitet i deluppställning (nesting): Smalare kerf gör att du kan placera delarna tätare på plåten, vilket minskar materialspill

- Dimensionsnoggrannhet: Din CAD-konstruktion måste ta hänsyn till kerfen – om du behöver en 10 mm spåra, kan du behöva programmera 10,2 mm för att kompensera

- Toleranskunskap: På material under 3 mm kan toleranser så strama som ±0,1 mm uppnås; tjockare material håller vanligtvis ±0,25 mm till ±0,5 mm

- Minsta möjliga detaljstorlek: Hål mindre än materialtjockleken blir svåra att tillverka – en 5 mm plåt kan kräva minimihåldiameter på 5 mm eller större

Enligt Prototech Lasers tillverkningsriktlinjer kan tunna material tillåta toleranser så strama som ±0,005 tum (0,127 mm), medan tjockare plåtar kan kräva ±0,01 tum till ±0,02 tum (0,25 mm till 0,5 mm) beroende på materialtyp och maskinparametrar.

När laserskärning blir opraktisk

Alla tekniker har sina gränser. Att veta när man ska avstå från laserskärning sparar tid, pengar och besvär. Överväg alternativa metoder när:

- Tjocklek överstiger praktiska gränser: Även ett 20 kW-system har svårt att bibehålla konsekvent kvalitet över 50–60 mm vid skärning av kolstål. Plasmaskärning eller flammeskärning blir då mer ekonomiskt fördelaktigt.

- Kantförsnävningen blir oacceptabel: På mycket tjockt material vidgas laserstrålen ju längre den tränger in, vilket skapar en lätt vinkel från topp till botten. Om parallella väggar är avgörande kan sekundär bearbetning vara nödvändig.

- Hastighetskraven motiverar inte kostnaden: Att skära 25 mm stål med 0,3 meter per minut belägger dyrt utrustning. Plasmaskärning hanterar samma tjocklek 3–4 gånger snabbare till lägre driftkostnad.

- Materialreflektivitet skapar säkerhetsrisker: Mycket polerad koppar och mässing kan reflektera laserenergi tillbaka till skärhuvudet, vilket innebär risk för skador på utrustningen.

En praktisk regel från erfarna tillverkare: om du endast skär tjocka plåtar en gång i månaden, dimensionera inte din utrustning efter det sällsynta arbetet. Lämna istället uppdrag med extrema tjocklekar till extern produktion och optimera din maskin för de 80–90 procent av jobben som genererar din faktiska vinst.

Att förstå dessa samband kring tjocklek hjälper dig att matcha projekt med dina kapaciteter – och att känna till dina gränser är ofta viktigare än att försöka överskrida dem.

Stålsorter och materialval för laserskärning

Att förstå tjockleksegenskaper är bara hälften av ekvationen. Den typ av stål du skär påverkar grundläggande hur din laser presterar – och om dina färdiga delar uppfyller specifikationerna. Olika stålsammansättningar absorberar laserenergi på olika sätt, ger varierande kantytor och kräver olika bearbetningsparametrar.

Tänk så här: låglegerat stål och rostfritt stål 316 kan se likadana ut på ditt materialstativ, men de beter sig som helt olika material under laserstrålen. Enligt Amber Steels analys inom tillverkning hjälper förståelsen av dessa skillnader verkstäder att förbättra effektiviteten, kontrollera kostnader och leverera bättre resultat oavsett projektets komplexitet.

Här är en omfattande översikt över hur vanliga stållegeringar interagerar med laserskärningsteknik:

- Låglegerat stål (A36, A572): Lättast att skära. Lågt kolhalt (0,05–0,25 %) möjliggör förutsägbara, rena snitt med minimal dross. Fungerar med både syre och kväve som assistansgaser. Utmärkt lämpad för höghastighetsproduktion.

- Rostfritt stålplåt (304, 316): Kräver kväveassistans för att bevara korrosionsmotståndet. Lägre värmekonduktivitet gynnar faktiskt laserskärning genom att koncentrera värmen. Ger rena kanter men skär långsammare än motsvarande mjukstål av samma tjocklek.

- Höghållfast låglegerat (HSLA) stål: Balanserar hållfasthet med god laserskärbarhet. Kan kräva justeringar av parametrar för optimal kantkvalitet. Vanligt i konstruktions- och fordonsapplikationer.

- Slitagebeständiga sorter (AR500): Utmanande på grund av extrema hårdheten (460–544 Brinell). Fibralasrar fungerar bäst, vanligen begränsade till 0,500" tjocklek. Att minimera värmepåverkad zon är kritiskt för att bevara hårdhetsegenskaperna.

- Galvaniserad plåt: Zinkbeläggningen avdunstar vid skärning och bildar gaser som kräver tillräcklig ventilation. Kan ge något grovare kanter jämfört med obehandlat stål. Förskärande rengöring sällan nödvändig.

Kolstålsgodtyper och prestanda vid laserskärning

Kolstål fortsätter att vara arbetshesten inom laserförloppsoperationer . Dess förutsägbara beteende och toleranta natur gör den idealisk både för nybörjare och produktionsmiljöer som kräver konsekventa resultat.

Varför skärs kolstål så rent? Svaret ligger i syrgasassisterad skärning. När du riktar en ström av syrgas mot skärzonen skapas en exoterm reaktion med det upphettade kolstålet. Denna oxidationsprocess genererar extra värme – i praktiken hjälper den lasern att utföra sitt arbete. Resultatet? Snabbare skärhastigheter och möjligheten att bearbeta tjockare stålplåtar än vad som är möjligt med kväveassistering.

Denna syrereaktion bildar dock ett oxidlager på skärkanten. För strukturella tillämpningar spelar detta sällan någon roll. För delar som ska svetsas eller pulverlackeras kan det vara nödvändigt med lätt slipning eller rengöring innan man fortsätter. Om du behöver felfria, oxidfria kanter på kolstål kan du byta till kväveassisterad skärning – men räkna då med långsammare skärhastigheter och högre gasförbrukning.

Materialförberedelse påverkar dina resultat i stor utsträckning. Enligt KGS Steel's tillverkningsriktlinjer ger rena, skalbefriade ytor på stålkvaliteter som A36 eller A572 vanligtvis bättre resultat än rostiga eller skalbelagda ytor. Innan du skär stålskivor för kritiska tillämpningar bör du överväga följande förberedelssteg:

- Ytröst: Lätt ytoxidation bearbetas vanligtvis bra, men tjockt skal bör avlägsnas mekaniskt eller med trådborste

- Olja och fett: Att skära genom förorenade ytor ger rök och kan påverka kvaliteten på kanten – avlägsna med lösningsmedel vid behov

- Skyddande beläggningar: Laser-säker pappers- eller plastmaskering kan kvarstå under skärning; vinylbeläggningar bör avlägsnas

- Valskinnsrost: Färsk varmvalsad stål med intakt valsudd skär vanligtvis acceptabelt; flagnande udd orsakar problem

Specialstål som utmanar laserskärning

Alla stål fungerar inte lika bra under laserstrålen. Att förstå vilka material som belastar din utrustnings gränser hjälper dig att ge korrekta offerter, sätta realistiska kundförväntningar och veta när alternativa metoder är mer lämpliga.

Överväganden för rostfritt stål i plåt: Austenitiska sorter som 304 och 316 rostfritt stål svarar mycket bra på laserskärning tack vare sin konsekventa sammansättning och termiska egenskaper. Den lägre värmekonduktiviteten jämfört med kolstål koncentrerar faktiskt värmen i skärzonen, vilket möjliggör exakta skärningar med minimala värmepåverkade zoner. Skärhastigheten blir dock cirka 30–40 % långsammare än för motsvarande tjocklek i kolstål.

För rostfria tillämpningar inom livsmedelsindustrin, medicinsk utrustning eller marina miljöer är kväveassistance oersättligt. Syre skapar ett kromoxidlager som försämrar korrosionsbeständigheten som du betalar för. Kompromissen? Högre gas kostnader och långsammare hastigheter – men korrekt skuren rostfri stålplåt behåller sina värdefulla egenskaper.

AR500 och slitagebeständiga sorter: Enligt McKiney Manufacturings AR500-skärningsguide sticker fiberlasrar ut som det bästa alternativet för slitagebeständigt stål när precision, hastighet och materialstyrka är viktiga. AR500 har en hårdhet mellan 460 och 544 på Brinell-hårdhetsskalan – denna extrema hårdhet begränsar praktisk laserskärning till ungefär 0,500" tjocklek.

Den kritiska aspekten med AR500? Värmehantering. Detta stål uppnår sin hårdhet genom värmebehandling. Överskridande värmepåförsel vid skärning kan skapa mjuka zoner som undergräver syftet med att använda AR500 från början. Fibralasrar minimerar denna risk genom att skapa en mindre värmepåverkad zon jämfört med plasmaskärning eller syrgasskärning.

Betraktanden gällande aluminiumplåt: Även om det inte är stål förekommer aluminiumplåt ofta tillsammans med stål i tillverkningsverkstäder. Dess höga reflektionsförmåga har historiskt utmanat CO2-lasrar, men moderna fibrabaserade system hanterar aluminium effektivt. Förvänta dig andra krav på hjälpgas (kväve eller komprimerad luft) och justerade fokuseringsparametrar jämfört med inställningar för stål.

ASTM-specifikationer, militärklasskrav och speciallegeringar medför vardera unika överväganden. När du offertlägger okända material bör du begära ett provsnitt på provmaterial innan du fastslår produktionsparametrar. Kostnaden för några provbitar är obetydlig jämfört med att kassera en hel produktion på grund av oväntat materialbeteende.

Ditt materialval påverkar direkt varje efterföljande beslut – från val av assistgas till skärhastighet och krav på efterbehandling. Att få rätt på denna grundplatta skapar förutsättningar för lyckade tillämpningar i alla branscher.

Industriella tillämpningar för laserhuggna ståldelar

Du har valt ditt material och förstår din maskins kapaciteter – men var används egentligen laserskuren stål i verkligheten? Tillämpningarna sträcker sig från högpresterande motorsport till konstnärliga skyltar i metall som hänger utanför din favoritlokala bryggeri. Varje bransch medför unika krav på precision, toleranser och designöverväganden som formar hur tillverkare angriper varje projekt.

Vad gör att denna teknik är så mångsidig? Laserbearbetning eliminerar avvägningen mellan komplexitet och kostnad. Oavsett om du skär enkla fästen eller invecklade dekorativa paneler, bryr sig inte maskinen om geometrin – den följer den programmerade banan med samma precision. Denna möjlighet har öppnat dörrar inom branscher som tidigare var beroende av dyra verktyg eller arbetsintensiva manuella processer.

Låt oss ta en närmare titt på de stora sektorerna som utnyttjar laserskurna delar och vad var och en kräver av tekniken:

- Bilindustri och motorsport: Chassidelar, upphängningsfästen, rullstommets rör, anpassade monteringsflikar

- Arkitektur och byggande: Dekorativa fasadpaneler, skyddsskärmar, strukturella element, trappkomponenter

- Industrimaskiner: Utrustningshöljen, monteringsplattor, skydd, transportbandskomponenter

- Konstnärliga arbeten och skyltar: Anpassade metalskyltar, dekorativa konstpaneler, varumärkesdisplayer, trädgårdsskulpturer

Tillämpningar för fordonschassin och strukturella komponenter

Om du någonsin har byggt en rullstomme med en manuell rörsåg och borrmaskin, känner du till utmaningen. Mät tre gånger, ställ in vinkeln, starta hålborren – och hälften av gångerna blir formningen lite felaktig. Då tillbringar du de närmaste tjugo minuterna med en vinkelslip för att få röret att sitta tillräckligt tätt för en TIG-svetsning.

Enligt YIHAI Lasers analys av fordonsproduktion , anpassad metallskärning med laserteknik förvandlar hela arbetsflödet. Inom motorsport och anpassad bilproduktion – oavsett om det gäller Formula Drift, Trophy Trucks eller högpresterande Restomods – är passning allt. En glipa i ett chassistub är inte bara ful; det är en strukturell svag punkt som komprometterar säkerheten.

Här är vad som gör laserfabricering avgörande för bearbetning av bilplåt:

- Perfekt sammanfogning: Laseren skär den exakta komplexa kurvan där en tub möter en annan, med hänsyn till väggtjocklek och skärningsvinkel. Ingen slipning krävs.

- Självgenererande monteringssystem: Skarv-och-flik-design gör att chassisdelar kan klickas samman och fixeras automatiskt. Du behöver inga komplicerade fixtur-bord – delarna låser sig själva i rät vinkel.

- Böjningsmärkning: Laser kan engrava exakta start- och stopplinjer för mandrillböjningsmaskiner. Fabricören justerar efter märket och böjer – ingen måttband behövs.

- Fjädringens precision: Pivottpunkternas placering för anti-dive, rullcentrum och bump steer-geometri är beroende av att hålen sitter exakt på rätt position. Lasersystem håller toleranser på ± 0,05 mm, vilket säkerställer att din justering förblir korrekt.

Precisionskrav inom bilindustrin kräver vanligtvis toleranser mellan ±0,1 mm och ±0,25 mm för kritiska fästpunkter. Upphängningsflikar tillverkade av 4130 Chromoly eller höjhållfast Domex-stål – material som förstör borrspetsar – skärs enkelt utan verktygsslitage. För metallverkstäder som tjänar fordonssektorn innebär denna upprepbarhet att du kan sälja "svetsa-själv"-paket där varje del är identisk, varje gång.

En viktig övervägning: vid skärning av Chromoly för rullstänger ska du använda kväve eller tryckluft istället för syre som hjälpmedel. Skärning med syre kan oxidera och något fördensas kanten, vilket ökar risken för sprickbildning vid svetsning. Kväve ger ett rent snitt med minimal värmepåverkad zon och bevarar töjbarheten som krävs för strukturell svetsning.

Arkitektoniska stålelement och specialtillverkning

Gå genom vilken modern kommersiell byggnad som helst och du kommer att se laserklippta stål överallt – dekorativa skyddsskärmar, solavskärmningspaneler, perforerad fasadbeklädnad och utsmyckade trappkomponenter. Det som en gång krävde dyra stansverktyg eller omständlig manuell kapning sker nu direkt från digital design till färdig panel.

Enligt VIVA Railings arkitektoniska panelspecifikationer , dessa precisionslaserklippta paneler fyller flera funktioner samtidigt: visirskydd, solavskärmning, dekorativ förbättring och till och med vägvisningsskyltar. Mångsidigheten kommer från laserskärningens förmåga att utföra invecklade perforeringsmönster som skulle vara omöjliga eller kostnadsförbjudande med traditionella metoder.

Arkitektoniska tillämpningar brukar delas in i tre mönsterkategorier:

- Geometriska mönster: Tessellerade eller rutnätsinspirerade motiv som gör starka uttryck i offentliga installationer

- Organiska mönster: Design inspirerat av naturen som försköner utrymmen med biofiliska designprinciper

- Primära mönster: Modern, minimalistisk design anpassad för samtida arkitektur

Materialval för arkitektoniska arbeten inkluderar ofta rostfritt stål, aluminium och kolstål – alla tillgängliga i tjocklekar anpassade till strukturella krav och avstånd mellan infästningar. För utomhusapplikationer blir korrosionsmotstånd kritiskt. Paneler med pulverlackerad eller PVDF-beklädnad förbättrar väderbeständighet samtidigt som de erbjuder färganpassningsmöjligheter.

Toleranskrav för arkitektoniska paneler är ofta mer generösa än inom bilindustrin – ofta är ±0,5 mm till ±1 mm acceptabelt. När paneler placeras tätt tillsammans över stora fasader kan ackumulerade dimensionsfel bli synliga. Erfarna tillverkningsverkstäder i min närhet vet att kontrollera noggrannheten i placeringen och bibehålla konsekvent materialtjocklek under produktionen för att förhindra synliga feljusteringar vid panelens fogar.

För entusiaster och småskaliga skräddarsydda projekt fungerar arkitektoniska tekniker utmärkt i miniatyrformat. Trädgårdsskärmar, inredningsmässiga rumskiljor och dekorativa väggkonst drar nytta av samma precision. Skyltar i metall för företag, husnummerskyltar och varumärkesutställningar utgör tillgängliga ingångar för skapare som utforskar möjligheterna med laserbeskuren stål.

Industriella maskiner och produktionsapplikationer

Utöver de synliga applikationerna utgör laserbeskuren stål grunden för industriell utrustning världen över. Maskinväggar, utrustningshöljen, elskåp och transportbandskomponenter är alla beroende av konsekvent och repeterbar tillverkning – exakt vad laserbeskärning erbjuder.

Industriella applikationer prioriterar andra kvaliteter än bil- eller arkitekturarbeten:

- Konsekvens mellan produktionsserier: När du skär ut tusentals identiska fästen måste varje del uppfylla dimensionsmässiga specifikationer utan manuell verifiering

- Materialutnyttjande: Industriell tillverkning av plåt kräver effektiv placering för att minimera avfall från produktion i stora volymer

- Kompatibilitet med sekundära operationer: Delar går ofta direkt till böjning, svetsning eller pulverlackering – skärkvaliteten måste stödja efterföljande processer

- Dokumentation och spårbarhet: Laserätning kan märka artikelnummer, partikod och specifikationer direkt på komponenterna

Toleranskrav för allmän industriell arbets användning varierar vanligtvis mellan ±0,25 mm och ±0,5 mm – stramare än inom byggnadsteknik men mer toleranta än inom precisionsfordon. Den viktigaste fördelen är upprepbarhet: den tusende delen skärs exakt likadant som den första, vilket eliminerar kvalitetsdrift som plågar manuella processer.

För tillverkningsverkstäder i min närhet som tjänar industriella kunder innebär kombinationen av hastighet, precision och minimal efterbearbetning en direkt översättning till konkurrenskraftiga priser. När dina laserhuggna kanter är tillräckligt rena för att gå direkt till beläggning eller montering har du eliminerat slipningsarbete som lägger till kostnad utan att lägga till värde.

Designöverväganden för olika användningskategorier

Oavsett bransch finns vissa designprinciper som optimerar dina resultat vid arbete med laserat stål:

- Minsta detaljstorlek: Hål och slitsar bör i allmänhet vara minst lika breda som materialtjockleken. En 3 mm plåt hanterar 3 mm hål väl; att försöka med 1 mm hål kan leda till kvalitetsproblem.

- Kantavstånd: Håll detaljer minst en materialtjocklek bort från kanter för att undvika deformation eller kantbrott.

- Toleranser för flikar och slitsar: För självmonterande konstruktioner, dimensionera slitsarna något bredare än flikarna (vanligtvis 0,1–0,2 mm spel) för att säkerställa montering utan att tvinga.

- Fasriktning: För delar som ska böjas bör man ta hänsyn till materialets fibrriktning – att böja vinkelrätt mot fibrerna minskar risken för sprickbildning.

- Värmeackumulering: Intrikata mönster med tätt placerade snitt kan samla på sig värme. Dimensionera med tillräcklig mellanrum eller planera för avsvalningspauser mellan snitten.

Oavsett om du bygger ett tävlingschassi, specifierar fasadpaneler för en kommersiell utveckling eller skapar anpassade metalskyltar till din verkstad hjälper förståelsen av dessa applikationsspecifika överväganden dig att kommunicera effektivt med din tillverkare – och i slutändan få delar som uppfyller dina exakta krav.

Kostnadsfaktorer och prissättningsvariabler i stål laserbeskärning

Du har ritat dina delar, valt ditt material och identifierat din användning – nu kommer frågan som varje projektledare ställer: vad kommer detta egentligen att kosta? Här är den överraskande sanningen som de flesta missar när de begär ett citat för laserbeskärning: priset per kvadratfot material är sällan din huvudsakliga kostnadsdrivare. Det som faktiskt avgör din slutgiltiga faktura är maskintiden.

Tänk på det så här. Två delar utskurna från samma stålplåt – identiska materialkostnader – kan ha helt olika priser. En enkel rektangulär fästebricka skärs på sekunder. En invecklad dekorativ panel med hundratals perforeringar upptar maskinen i minuter. Enligt Fortune Laser's prisanalys , så ser den grundläggande formel som de flesta metalskärningstjänster använder ut så här:

Slutgiltigt pris = (Materialkostnader + Rörliga kostnader + Fasta kostnader) × (1 + Vinstmarginal)

Rörliga kostnader – främst maskintid – utgör den största faktorn som du kan påverka för att minska kostnaderna. Att förstå vad som driver upp tiden hjälper dig att fatta smartare designbeslut innan du ens skickar in filer för offert.

Materialkostnader kontra bearbetningstidens ekonomi

När man beräknar kostnaden för laserskärning avgörs slutpriset av fem huvudsakliga faktorer. Var och en påverkar antingen materialkostnaden eller den bearbetningstid som krävs för att slutföra arbetet.

- Materialtyp och kostnad: Råvarupriserna varierar kraftigt. Låglegerat stål kostar en bråkdel av 316 rostfritt stål. Ditt materialval fastställer basbeloppet innan något skärning påbörjas.

- Materialtjocklek: Denna faktor påverkar kostnaden exponentiellt, inte linjärt. Enligt Komacuts prishandbok kan att fördubbla materialtjockleken mer än fördubbla skärtiden eftersom lasern måste röra sig mycket långsammare för att uppnå rena snitt genom tjockare stål.

- Total skärningslängd: Varje tum som lasern färdas lägger till tid. En design med omfattande periferisk skärning eller invecklade inre detaljer förbrukar mer maskintid än enkla geometrier.

- Antal genomborrningar: Varje gång lasern startar en ny skärning måste den först "genomborra" materialytan. En design med 100 små hål kostar mer än en stor utskärning med motsvarande perimeterlängd – dessa genomborrningar adderas.

- Inläggnings- och arbets tid: Laddning av material, kalibrering av maskinen, förberedelse av din fil – dessa fasta kostnader gäller oavsett om du skär en del eller hundra.

Detta betyder i praktiken: Strouses tillverkningsdata indikerar att materialkostnaden ofta utgör 70–80 % av totala kostnader för enkla delar. Men när designens komplexitet ökar skiftar förhållandet dramatiskt mot bearbetningstid.

Sambandet mellan precisionskrav och bearbetningskostnader följer ett liknande mönster. Att ange tätare toleranser än vad som är funktionellt nödvändigt tvingar maskinen att köra i långsammare, mer kontrollerade hastigheter. Om din applikation verkligen kräver precision på ±0,1 mm är det lämpligt. Men att ange flygtekniska toleranser på dekorativa paneler slösar pengar utan att skapa värde.

Kostnadsoptimering för volymproduktion

Ekonomin bakom prototypkostnader jämfört med produktionsomgångar avslöjar betydande besparingsmöjligheter. När du beställer en enda prototyp genom en online-laserskärjetjänst hamnar alla fasta installationskostnader – maskininställning, filverifiering, materialhantering – på just den delen. Beställ hundra identiska delar, och samma fasta kostnader fördelas över hela partiet.

Enligt branschprisdata kan rabatter för stora beställningar nå upp till 70 % per enhet. Det är inte marknadsföring – det speglar de verkliga effektivitetsvinster som batchbearbetning ger.

Genomloppstid inför en annan kostnadsfaktor. Akuta beställningar som föredras i produktionskön medför premieprissättning – ofta 25–50 % över standardtaxor. Genom att planera i god tid och acceptera normala leveranstider håller du kostnaderna för dina stålskärningstjänster förutsägbara.

Redo att minska dina kostnader för skräddarsydd laserskärning? Dessa strategier ger mätbara besparingar:

- Förenkla din design: Där det är möjligt, minska komplexa kurvor och kombinera små hål till större slitsar. Detta minimerar både skärsträcka och tidskrävande genomtagningar.

- Ange praktiskt taget tunnast material: Detta är den mest effektiva kostnadsminskningen. Om 14-gauge stål uppfyller dina strukturella krav, ange inte 11-gauge bara för marginal.

- Rensa dina designfiler: Ta bort dubblettrader, dolda objekt och konstruktionsanteckningar innan du skickar in. Automatiserade onlinelaserskärningssystem kommer att försöka skära allt – dubbla linjer dubblar faktiskt din kostnad för den funktionen.

- Optimera nästling: Effektiv nästling maximerar materialutnyttjandet genom att ordna delarna tätt tillsammans på plåten, vilket minimerar spill. Många anpassade metalskärningstjänster hanterar detta automatiskt, men att designa delar som lämpar sig bra för nästling minskar fortfarande din offererade pris.

- Konsolidera beställningar: Samla dina behov i större, mindre frekventa beställningar. Priset per enhet sjunker när installationskostnaderna sprids över fler delar.

- Välj material i lager: Genom att välja material som din leverantör redan har i lager undviks särordningsavgifter och ledtiden minskas.

När du begär en offert för laserbeskärning ska du ange fullständig information direkt: materialtyp och tjocklek, önskad kvantitet, toleranskrav samt eventuella sekundära operationer. Ofullständiga förfrågningar leder till konservativa uppskattningar som kan överdriva de faktiska kostnaderna. Ju mer din tillverkare förstår dina krav, desto mer exakt kan de prisera arbetet – och desto större möjlighet har de att föreslå kostnadsbesparande alternativ.

Att förstå dessa kostnadsdynamiker gör att du kan fatta välgrundade beslut under hela projektets gång. Men vad händer efter att lasern har avslutat skärningen? Nästa aspekt – efterbehandling och ytbehandling – avgör ofta om dina delar verkligen är produktionsklara.

Efterbehandling och ytbehandling för laserhuggna ståldelar

Dina delar har just kommit från laserbeskärningen – skarpa kanter, exakt geometri, precis som du programmerade. Men här är skillnaden mellan amatörmässiga projekt och professionell tillverkning: vad som händer därefter. Råa laserbeskurna stål går sällan direkt i drift. Efterbehandling förvandlar goda snitt till färdiga komponenter klara för montering, beläggning eller leverans till kunden.

Varför spelar avslutning så stor roll? Enligt Weldflow Metal Products' tillverkningsanalys handlar avslutning inte bara om att förbättra utseendet – det spelar en avgörande roll för att förhindra korrosion, öka hållfastheten och förbereda komponenter för montering. Varje avslutningsalternativ har en unik funktion beroende på ditt material, användningsområde och önskat resultat.

Innan du väljer någon ytbehandling måste du förstå vad lasern lämnar efter sig. Även precisionsfiberlasersystem skapar en värmepåverkad zon (HAZ) – en smal rand där stålets mikrostruktur har förändrats under skärningen. Denna zon, som typiskt är 0,1–0,5 mm bred beroende på materialtjocklek och skärparametrar, kan uppvisa förändrad hårdhet, återstående spänning eller svag avfärgning. För strukturella tillämpningar orsakar HAZ sällan bekymmer. För delar med höga krav på utmattningsegenskaper eller estetik hanteras dessa effekter med sekundär bearbetning.

Avkantning och kantytbehandlingsmetoder

Laserbälning ger anmärkningsvärt rena kanter jämfört med plasmaskärning eller mekanisk skärning, men "rena" betyder inte "färdigbearbetade". Skarpa hörn kan fortfarande skära i händer vid hantering. Mikrouppskurna – små utskjutande delar av återstelnat metall – kan sitta kvar längs den nedre kanten av skärningen. Definiera dross som denna stelnade slagg som bildas på undersidan av laserskärningar; det är det första som de flesta efterbehandlingsåtgärder riktar sig mot.

Enligt SendCutSends guide för ytbehandlingar , avkantning eliminerar skarpa kanter och små spån, vilket gör komponenterna säkrare att hantera och lättare att integrera i större sammanställningar. Här är vad varje metod erbjuder:

- Linjär avkantning: En bandsdriven borstningsprocess som slätar en sida av större delar. Tar bort repor och dränering samt förbereder ytor för efterföljande beläggning. Fungerar bäst för delar där den kortaste axeln är under 60 cm.

- Rullning/vibrationsfinish: Keramiskt media och harmoniskt avstämd vibration slätar kanterna på mindre delar. Ger mer konsekventa resultat än manuella metoder. Tar bort skarpa kanter men kommer inte helt att eliminera tillverkningsmärken.

- Manuell slipning: Handhållna vinkelslipar eller dieslipar riktar in sig på specifika problemområden. Nödvändigt när du behöver ta bort betydande materialmängder eller förbereda svetsförband.

- Scotch-Brite- eller slipskivor: För lätt revideringsarbete slätar slipskivor ut mindre skarpa kanter utan att ta bort betydande mängd material.

En viktig övervägning: avkantning behandlar vanligtvis en yta. Om din applikation kräver släta kanter på båda sidor bör du ange tvåsidig bearbetning eller planera för manuell efterbehandling efter mottagandet av delarna. För samlingar som kräver tajta passningar, kom ihåg att avkantning tar bort en liten mängd material – ta hänsyn till detta i dina toleransberäkningar.

När delar ska böjas efter skärning blir kvaliteten på kanterna kritisk. Avkantningar eller drägg på böjlinjer kan orsaka sprickbildning eller inkonsekventa böjvinklar. Korrekt avkantning före böjning säkerställer rena och förutsägbara resultat utan materialbrott vid de formade kanterna.

Ytbehandlingsalternativ för skuren stål

När kanterna är släta skyddar ytbehandlingar och förbättrar dina delar för deras avsedda miljö. Valet mellan alternativen beror på krav på korrosionsmotstånd, estetiska mål, dimensionsmått och budgetbegränsningar.

- Pulverlackerad: Elektrostatiskt applicerat torrt pulver som härdes under värme skapar en särskilt hållbar yta. Enligt branschdata kan pulverlack vara upp till 10 gånger längre livslängd än vanlig färg, samtidigt som den inte innehåller några flyktiga organiska föreningar. Finns i matta, blanka och strukturerade ytor i många färger. Bästa kandidater: aluminium, stål och rostfritt stål som kan hålla elektrostatisk laddning.

- Anodisering: Skapar ett kontrollerat oxidskikt som binder direkt med aluminiumytor. Den anodiserade ytan ger överlägsen korrosions-, värme- och elektrisk resistens. Finns i klar eller infärgad variant, inklusive livfulla färger. Observera: anodisering gäller endast aluminium – inte stål – så detta alternativ är lämpligt för projekt med blandade material där du skär båda metallerna.

- Elektroplåtering: Avsätter zink, nickel eller krom på stålytor. Zinkplätering (galvanisering) skyddar mot korrosion i utomhus- eller industriella miljöer. Nickelplätering förbättrar slitstyrka och ledningsförmåga. Båda metoderna är lämpliga för tillämpningar där lång livslängd i hårda förhållanden är avgörande.

- Måleri: Traditionella våtapplikerade beläggningar förblir lämpliga för många tillämpningar. Korrekt ytbehandling – slipning med abrasiv borste följt av rengöring med lösningsmedel – säkerställer god adhesion. Målning är billigare än pulverlack men ger lägre hållbarhet och sämre motståndskraft mot miljöpåverkan.

- Passivering: Kemisk behandling som förbättrar rostfritt ståls naturliga korrosionsmotstånd utan att lägga på en synlig beläggning. Avlägsnar fri järn från ytan samtidigt som bildningen av den skyddande kromoxidskiktet främjas.

För aluminiumkomponenter som har laserats tillsammans med dina stålkomponenter ger anodiserad aluminium en utmärkt kombination av hållbarhet och estetik. Anodiseringsprocessen skapar en yta som är motståndskraftig mot repor samtidigt som den möjliggör färgval som pulverlack inte kan matcha på aluminiumunderlag.

Pulverlackering tillför vanligtvis mest värde för stålkomponenter som utsätts för väder, kemikalier eller slitage. Den härhärdade beläggningen binder mekaniskt och kemiskt till det förberedda stålytan och skapar en skyddsnivå som motstår flisning, repor och UV-nedbrytning mycket bättre än målningsalternativ.

Kvalitetsinspektion och dimensionskontroll

Innan komponenter lämnar din anläggning – eller innan du tar emot leverans från en leverantör – säkerställer verifiering att allt uppfyller specifikationerna. Kvalitetsinspektion av laserklippta stålkomponenter innefattar både kontroll av dimensionsnoggrannhet och bedömning av ytans kvalitet.

Dimensionskontroll inkluderar vanligtvis:

- Skjutmått: Verifiera kritiska mått enligt ritningar. Kontrollera håldiameter, slitsbredd och totala delmått på flera platser.

- Måtthållighetskontroller: Go/No-go-måttstockar snabbt verifierar att hålstorlek och slitsbredd ligger inom toleransgränserna.

- CMM-inspektion: För precisionskritiska delar ger koordinatmätningsmaskiner omfattande dimensionsrapporter med en noggrannhet upp till tusendelar av en tum.

- Optiska komparatorer: Profilprojektorer lägger över skurna delar mot skalade ritningar för att verifiera komplexa konturer och placering av detaljer.

Ytkvalitetsbedömning behandlar olika aspekter:

- Kantens vinkelrätighet: På tjocka material kan laserföring visa en svag konformighet. Verifiera att kantvinkeln uppfyller kraven för tillämpningen.

- Ytoroughness: Ra-mätningar kvantifierar kantens ytfinish när specifikationer kräver särskilda ytegenskaper.

- Drossnärvaro: Visuell inspektion identifierar eventuellt återstående fastnat metall på skurna kanter som inte tagits bort vid entrapning.

- Värmediskolorering: Rostfritt stål kan visa "värmetönning" intill snitt. För estetiska tillämpningar krävs att denna oxidation tas bort genom avjämning eller mekanisk polering.

Att fastställa granskningskriterier innan produktionen börjar förhindrar tvister och omarbetning. Dokumentera acceptabla intervall för kritiska mått, ange krav på ytfinish och definiera vad som utgör en oacceptabel defekt. För serieproduktion ger statistisk provtagning – att kontrollera var tionde eller tjugoande del – kvalitetssäkerhet utan att behöva kontrollera varje enskild del.

När efterbehandling är klar och kvaliteten verifierats är dina laserklippta ståldelar redo för montering eller leverans. Men vad händer om laserskärning inte är det rätta valet för just ditt projekt? Att förstå hur denna teknik jämförs med alternativ som plasmaskärning och vattenjetskärning hjälper dig att välja den optimala metoden för varje tillämpning.

Att välja mellan laserskärning, plasmaskärning och vattenjetskärning av stål

Dina delar är utformade, ditt material är valt och du förstår kraven på efterbehandling – men här är en fråga som kan spara eller slösa bort tusentals dollar: är laserbeskärning verkligen rätt metod för ditt projekt? Sanningen är att laser teknik presterar utmärkt i många situationer, men inte i alla. Att veta när man ska byta till plasmabeskärning eller vattenstrålebeskärning skiljer kunniga tillverkare från de som lär sig dyra lektioner.

Tänk på det så här: alla tre teknologierna skär stål, men de är grundläggande olika verktyg. Enligt Wurth Machinerys jämförande analys , kan att välja fel CNC-beskärare kosta dig tusentals i slösat material och förlorad tid. Det är ingen marknadsföringsöverdrift – det speglar de verkliga konsekvensna av felmatchad teknik.

Här är en omfattande jämförelse för att vägleda ditt beslutsfattande:

| Fabrik | Laserbearbetning | Plasmaskärning | Vattenstrålskärning |

|---|---|---|---|

| Precision/Tolerans | ±0,1 mm till ±0,25 mm; exceptionell kantkvalitet | ±0,5 mm till ±1,5 mm; förbättrad med högupplösta system | ±0,1 mm till ±0,25 mm; utmärkt på tjocka material |

| Skärhastighet | Snabbast på tunna material (<6 mm); avsevärt långsammare på tjocka plåtar | Snabbast på medelstora till tjocka plåtar (6 mm–50 mm); 100+ IPM på 12 mm stål | Längst tid i genomsnitt; 5–20 IPM beroende på tjocklek |

| Tjockleksintervall | Optimalt under 20 mm; möjligt upp till 60 mm med högeffektsystem | 0,5 mm till 50 mm+; presterar bäst inom intervallet 6 mm–50 mm | I praktiken obegränsat; vanligen 150 mm+ på stål |

| Värmeinverkanszon | Minimal (0,1–0,5 mm); bevarar materialens egenskaper | Större värmeinverkningszon; kan påverka hårdhet i känsliga applikationer | Ingen termisk påverkan; kallskärningsprocess |

| Materiell kompatibilitet | Ledande och vissa icke-ledande material; svårigheter med starkt reflekterande metaller | Endast ledande metaller; inga plaster, trä eller glas | Universal; skär nästan vilket material som helst |

| Inledande investering | $150 000–500 000+ för industriella system | $15 000–90 000 för jämförbar kapacitet | $100 000–300 000+ för typiska installationer |

| Driftkostnad | Måttlig; el och hjälpgas är främsta förbrukningsvaror | Lägst per tum av snitt; förbrukningsvaror är billiga | Högst; slipgarnet lägger till betydande pågående kostnader |

Laser- eller plasmaskärning för stålprojekt

När ska du välja en industriell laserskärare framför plasmaskärning – och vice versa? Valet handlar ofta om materialtjocklek, precisionskrav och produktionsvolym.

Enligt StarLab CNC:s tillverkningsguide från 2025 dominerar laserskärning och plasmaskärning olika segment inom stålbearbetning. Fibralaser dominerar skärning av tunna material och uppnår exceptionella hastigheter på plåtar under 6 mm tjocka. Skärhastigheten minskar dock avsevärt med ökad materialtjocklek, med dramatiska sänkningar vid material över 25 mm tjocka.

Plåtskärning med plasma vänder på denna ekvation. CNC-plasmabord mäster i skärhastighet för material från 0,5 mm till 50 mm tjocka. Ett högeffektivt plasmasystem kan skära 12 mm mjukt stål i hastigheter som överstiger 100 tum per minut – vilket gör det till snabbaste alternativet för medelstora till tjocka metallplattor.

Beakta dessa beslutsparametrar:

- Välj laser när: Du behöver precisionslaser med toleranser under ±0,25 mm, komplicerade geometrier med små detaljer, rena kanter som kräver minimal efterbehandling eller högvolymstillverkning av tunn plåt

- Välj plasmaskärning när: Materialtjocklek överstiger 12 mm, hastighet är viktigare än kantutseende, budgetbegränsningar begränsar investeringen i utrustning eller du huvudsakligen bearbetar konstruktionsstål och tjocka plattor

Precisionskillnaden förtjänar betoning. Industriell laserbeskärning ger närmast perfekt kantkvalitet med minimal koniskhet – avgörande för delar som ska passa samman utan slipning. Moderna högupplösta plasmasystem har minskat avståndet avsevärt och uppnår nästan laserskärningskvalitet inom många tillämpningar, samtidigt som de behåller överlägsna skärhastigheter. Men för tillämpningar som slitsamlingar där 0,1 mm gör skillnad, är laser fortfarande det uppenbara valet.

Kostnadsöverväganden förvånar ofta nybörjare. Tormachs teknikjämförelse plasmaskärare har en mycket lägre ingångsnivå än laserskärare. En industriell laserskärningsmaskin kapabel till produktionsskicklig bearbetning startar runt 150 000 USD, medan jämförbar plasmakapacitet börjar under 20 000 USD. För verkstäder som främst skär stål över 10 mm tjocklek ger plasma ofta bättre avkastning på investeringen.

När vattenstråleskärning är bättre än laser

Vattenjets teknik fungerar efter helt andra fysikaliska principer – och den skillnaden skapar unika fördelar som laser och plasma helt enkelt inte kan matcha.

Med en högtryckstråle av vatten blandat med slipande granitpartiklar eroderar vattenjetsystem material längs den programmerade banan vid tryck upp till 90 000 PSI. Denna kallskärningsprocess genererar ingen värme, vilket bevarar materialens egenskaper som termiska metoder kan förändra.

Enligt jämförande testdata blir vattenjet det uppenbara valet när:

- Värmeskador måste undvikas: Hårdnade stål, värmebehandlade komponenter och material känsliga för termisk deformation drar nytta av vattenjets kalla process. Inget vridning, inga förändringar i hårdhet, inga värmepåverkade zoner.

- Skärning av icke-metaller tillsammans med stål: Sammanställda materialkonstruktioner som kombinerar stål med sten, glas, kompositer eller exotiska legeringar kan bearbetas på en enda maskin. Laser och plasma kan inte hantera många av dessa material.

- Extrema tjockhetskrav: När din stålplåt överstiger 50 mm bibehåller vattenjet kvaliteten medan laser har svårt och plasma ger grovare kanter.

- Precision vid tjocka material: Laserprecisionen försämras vid tjocka plåtar på grund av stråldivergens. Vattenstrål behåller en noggrannhet på ±0,1 mm oavsett tjocklek.

Kompromissen? Hastighet och kostnad. Vattenstrålsystem arbetar med de långsammaste hastigheterna av de tre teknologierna – typiskt 5–20 tum per minut beroende på material. Enligt branschdata , är plasmaskärning av 25 mm stål ungefär 3–4 gånger snabbare än vattenstrål, med driftskostnader som är cirka hälften så höga per fot.

Den abrasiva granaten som krävs för metallskärning utgör en betydande återkommande kostnad. Tillsammans med högre initiala utrustningskostnader och mer komplexa underhållskrav blir vattenstrål ekonomiskt motiverat främst när dess unika egenskaper – kallskärning och universell materialkompatibilitet – direkt gynnar din tillämpning.

Hybridmetoder för komplexa projekt

Här är vad erfarna tillverkningsverkstäder förstår: valet mellan tekniker är inte alltid en antingen-eller-fråga. Många framgångsrika verksamheter använder flera skärmetoder och väljer det optimala verktyget för varje specifikt jobb.

Tänk på ett komplext projekt som kräver både tunna precisionskomponenter och tjocka strukturella plattor. Att köra allt genom ett precisionslaser-skärningssystem slösar maskintid på tjockt material som plasma hanterar snabbare. Omvänt försämrar man kanterna onödigt genom att skära tunn plåt med plasma.

Den hybridbaserade approachen anpassar teknologi till uppgiften:

- Laser för precisionskomponenter: Bultar, fästplattor och samlingar som kräver strama toleranser och rena kanter

- Plasma för strukturella element: Tung plåt, förstyvande brickor och komponenter där hastighet är viktigare än ytfinish

- Vattenstråle för särskilda fall: Värmekänsliga material, extrema tjocklekar eller skärning av olika material i kombination

Enligt branschanalys börjar många verkstäder med en teknik och utvecklas till att använda två för att täcka ett bredare område. Plasma- och laser skär ofta bra ihop – plasma hanterar tjocka material medan laser ger precision vid tunna plåtar. Att lägga till vattenstråleskärning ökar ytterligare mångsidigheten för verkstäder som betjänar mångskilda marknader.

För verkstäder utan flera interna system hjälper förståelse av dessa kompromisser till att välja rätt leverantör för varje projekt. En metalskärningsleverantör som specialiserar sig på industriell laserskärning kan inte vara det bästa valet för 40 mm plåt – även om de tekniskt sett kan bearbeta det. Att veta när man ska dirigera arbetet till plasmaspecialister eller vattenstrålespecialister ger ofta bättre resultat till lägre kostnad.

Beslutsramverket reduceras i slutändan till att matcha teknikens kapaciteter med projektkraven. Hastighet, precision, tjocklek, värmekänslighet, materialtyp och budget är alla faktorer som påverkar det optimala valet. Med denna förståelse är du rustad att välja rätt skärmetod – eller kombination av metoder – för varje ståltillverkningsutmaning du stöter på.

Upphandlingspartners och strategier för projektoptimering

Du har bemästrat tekniken, förstått materialvalen och vet exakt vilken ytbehandling dina delar behöver. Nu kommer utmaningen som ändå kan få till och med erfarna ingenjörer att tappa fotfästet: att hitta rätt tillverkningspartner och förbereda ditt projekt för smidig produktion. Skillnaden mellan en problemfri tillverkningsprocess och veckor av frustrerande kommunikation beror ofta på hur väl du förberett dig innan du skickar in din första fil.

Här är vad många upptäcker alldeles för sent: inte alla laserklippningstjänster i närheten levererar lika resultat. Enligt Bendtech Groups tillverkningsanalys har onlinetjänster för laserbeskärning revolutionerat tillgängligheten, med en global marknad som uppnådde 7,12 miljarder USD år 2023 och som beräknas nästan fördubblas till 2032. Men denna explosion av alternativ gör att leverantörsval blir viktigare – inte mindre.

Oavsett om du utvecklar en prototyp av en enskild fästeplatta eller skalar upp till tusentals produktionsdelar, så förhindrar en strukturerad ansats kostsamma misstag och snabbar på tiden från design till leverans.

Utvärdering av laserklippningstjänsters kapacitet

Innan du laddar upp filer till någon metallbearbetning i närheten måste du verifiera att leverantören faktiskt kan leverera det som ditt projekt kräver. Inte alla verkstäder hanterar alla material, tjocklekar eller toleransspecifikationer. Att ställa rätt frågor från början sparar veckor av frustration senare.

Börja med att utvärdera dessa avgörande kapacitetsområden:

- Utrustning och teknik: Använder verkstaden fiber- eller CO2-laser? Vilka effektnivåer finns tillgängliga? För tunn plåt ger ett 4 kW fiberoptiskt system utmärkta resultat. För arbete med tjockare plåt behöver du tillgång till minst 10 kW eller alternativa skärmetoder.

- Materialförteckning: Verkstäder som har vanliga material som låglegerat stål, rostfritt stål och aluminium på lager kan leverera beställningar snabbare än de som kräver särskilda beställningar. Fråga om deras standardlager och ledtider för material som inte finns i lager.

- Toleranskunskap: Tjänster för precisionslaserbeskärning varierar avsevärt vad gäller uppnåeliga toleranser. Serietillverkare kan regelbundet hålla ±0,25 mm, medan specialleverantörer uppnår ±0,1 mm för kritiska applikationer.

- Sekundära operationer: Kan de hantera böjning, svetsning, pulverlackering eller montering internt? Att samla alla operationer hos en enda leverantör förenklar logistik och ansvar.

Kvalitetscertifieringar ger objektiv bekräftelse på en leverantörs kompetens. Enligt IATF 16949 Certifieringskrav , leverantörer av fordonsklassade komponenter måste kunna visa på dokumenterade processer för kvalitetsstyrning, bedömning av leverantörsrisker och kontinuerlig förbättring. När du inköper chassin, upphängnings- eller strukturella komponenter för fordonsapplikationer, indikerar IATF 16949-certifiering att en leverantör uppfyller de stränga standarder som fordonsindustrin kräver.

Svarstid avslöjar mycket om operativ kapacitet. Ledande metalllaser-skärjänster inom industrin erbjuder vanligtvis offert inom 12–24 timmar. Om du väntar dagar på en enkel offert, tänk dig hur länge det kan ta att lösa produktionsproblem. För tillämpningar i fordonsförsörjningskedjan där tidpunkter är kritiska, visar leverantörer som Shaoyi (Ningbo) Metallteknik vad ett responsivt serviceutbud innebär – en svarstid på 12 timmar sätter en standard som allvarliga tillverkare bör eftersträva.

Utvärdera dessa ytterligare urvalskriterier innan du går vidare:

- DFM-support: Erbjuder leverantören feedback om design för tillverkbarhet? Omfattande DFM-stöd upptäcker problem innan skärningen börjar, vilket förhindrar kostsam ombearbetning. Partner som lägger tid på att granska dina konstruktioner visar engagemang för din framgång – inte bara att de hanterar din beställning.

- Prototyperingshastighet: För produktutveckling är möjligheten till snabb prototypframställning av stor betydelse. Vissa leverantörer kan leverera prototypparts inom fem dagar eller mindre, vilket möjliggör snabba iterationscykler och dramatiskt förkortade utvecklingstider.

- Skalbar produktion: Din prototyppartner behöver inte nödvändigtvis vara din produktionspartner. Bekräfta att leverantören kan skala upp från enskilda prov till automatiserad massproduktion utan kvalitetsförsämring eller kapacitetsbegränsningar.

- Geografiska överväganden: CNC-laserskärningstjänster belägna närmare din anläggning minskar fraktavgifter och risken för transportskador. Specialiserade kompetenser kan dock motivera samarbete med avlägsna leverantörer för specifika tillämpningar.

Förberedelse av designfiler för produktionssuccé

Din tillverkningspartner kan endast tillverka det som dina filer kommunicerar. Otydliga, ofullständiga eller felaktigt formaterade designfiler orsakar fördröjningar, missförstånd och delar som inte överensstämmer med dina förväntningar. Genom att förbereda filerna korrekt från början snabbar du upp produktionen och minskar kostsamma återkopplingar.

Enligt Xometrys DXF-förberedningsguide är Drawing Interchange Format (DXF) fortfarande standardformatet för laserbeskärningsfiler. Skapat 1982 som en del av den första AutoCAD-utgåvan säkerställer DXF:s öppna natur kompatibilitet mellan nästan all CAD-programvara och laserskärningssystem.

Följ den här steg-för-steg-checklistan för att förbereda produktionsklara filer:

- Välj rätt filformat: Skicka vektorfiler i formaten DXF, AI, SVG eller PDF. Undvik rasterbilder (JPG, PNG) eftersom de inte kan definiera exakta skärbanor. DXF fungerar universellt; AI och SVG passar designinriktade arbetsflöden.

- Ange rätt linjetjocklek: Definiera alla skärbanor som hårfinlinjer med ungefär 0,1 mm linjebredd. Tjockare linjer förvirrar lasersystemet angående avsedda skärpositioner.

- Separata operationer per lager: Använd separata lager eller färgkoder för att särskilja skärning, gravering och ätsningsoperationer. Tydlig lagerskillnad förhindrar dyra produktionsfel.

- Behåll enhetliga måttenheter: Följ millimeter genomgående i ditt designarbete. Blandade enheter eller oklar skalning leder till delar i felaktiga storlekar – ett förvånansvärt vanligt fel.

- Rensa din geometri: Ta bort dubbletter av linjer, överlappande banor och lösa konstruktionsdelar. Lasern försöker skära allt i din fil – dubbla linjer dubblar kostnaden för den funktionen.

- Ta hänsyn till kerf: Kom ihåg att lasern tar bort 0,1–0,3 mm materialbredd. Justera skarvar och passningsmått därefter. För tätt sittande sammanfogningar, lägg till 0,1–0,2 mm spel i skarvarna.

- Verifiera minsta detaljstorlekar: Hål ska vara lika stora eller större än materialtjockleken. Text kräver ett minimum på 3 mm höjd med streck som inte är tunnare än 0,5 mm. Detaljer som är mindre än dessa riktlinjer kan medföra kvalitetsproblem.

- Beakta packningseffektivitet: Även om många rörlaser- och plåtskärningstjänster hanterar packning automatiskt, minskar konstruktion av delar som packas effektivt de uppskattade kostnaderna.

- Inkludera komplett dokumentation: Bifoga ritningar som anger materialtyp, tjocklek, kvantitet, toleranser och eventuella särskilda krav. Fullständig information möjliggör exakta offerter och förhindrar antaganden.

- Begär DFM-granskning: Innan produktionen påbörjas bör du be din leverantör att granska filerna för tillverkningsbarhet. Detta steg upptäcker problem som omöjliga geometrier, för små detaljer eller missmatch mellan material och design.

Programvaruval påverkar arbetsflödets effektivitet. Enligt branschrekommendationer finns flera program som är utmärkta för att skapa laserfärdiga filer:

- Inkscape: Gratis, plattformsoberoende och lätt att lära sig. Utmärkt för enkla 2D-konstruktioner.

- Fusion 360: Molnbaserat med realtidsamarbete. Betalda nivåer börjar runt 70 USD/månad men erbjuder omfattande CAD/CAM-integration.

- Adobe Illustrator: Branschstandard för designprogramvara till 20,99 USD/månad. Kraftfull men kräver investering i utbildning.

- AutoCAD: Den ursprungliga skaparen av DXF. Idealisk för precisionsritningar och komplexa monteringar.

När du använder en online-tjänst för laserbeskärning bör du utnyttja deras digitala valideringsverktyg. Enligt Bendtech Group produktionssdata integrerar moderna plattformar designvalidering och tillverkningsfeedback direkt i beställningsarbetsflöden. Dessa automatiska kontrollverktyg markerar omöjliga geometrier, för små detaljer och materialfel innan du går vidare till produktion – vilket förhindrar kostsamma omarbeten av högvärda material eller stora produktionsomgångar.

Optimering för prototypframställning och skalning av produktion

Resan från koncept till produktion innefattar olika faser, var och en med olika prioriteringar. Att optimera din metod för varje fas förhindrar slöseri med tid och pengar.

Prioriteringar för snabb prototypframställning:

Under utveckling är hastighet viktigare än styckkostnad. Du behöver fysiska delar för att verifiera passform, form och funktion – inte perfekt optimerad produktionsekonomi. Sök leverantörer som erbjuder prototyper inom fem dagar eller snabbare. Denna möjlighet till snabb iteration minskar utvecklingscykler avsevärt och låter dig testa flera designförändringar innan du går vidare till produktionverktyg eller stora materialbeställningar.

För utveckling av fordonskomponenter förstår partners som specialiserar sig på chassin, upphängning och strukturella tillämpningar de unika krav som ställs på dessa delar. Tillgång till omfattande DFM-stöd under prototypfasen upptäcker problem som annars kan stoppa produktionen senare – det är mycket billigare att åtgärda fel i CAD än i tillverkade delar.

Överväganden vid skalförlängning:

När du övergår till volymproduktion ändras ekonomin. Nu spelar styckkostnaden stor roll, och konsekvens över tusentals delar blir kritiskt. Utvärdera leverantörer utifrån:

- Automatiserad produktionskapacitet: Manuell hantering begränsar kapaciteten och introducerar variation. Automatisk materialhantering och obemannad skärning möjliggör konsekvent hög volymproduktion.

- Mogna kvalitetssystem: Produktionskörningar kräver statistisk processtyrning, dokumenterade granskningsförfaranden och spårbara kvalitetsregister. IATF 16949-certifiering visar att dessa system finns.

- Kapacitetsplanering: Kan din leverantör hantera dina prognosticerade volymer? Diskutera produktionsschemaläggning, leveranstider och beredskapsplaner för efterfrågevariationer.

- Kostnadsoptimering: Volymprissättning bör spegla verkliga effektivitetsvinster – inte bara rabattprocent. Fråga hur leverantören minskar enhetskostnader genom optimering av placering, materialutnyttjande och processeffektivitet.

Kommunikation enligt bästa praxis förenklar hela processen. Upprätta tydliga kontaktpunkter, definiera godkännandeprocesser och dokumentera alla ändringar av specifikationer. För komplexa monteringar bör du överväga startmöten för att anpassa förväntningar innan produktionen påbörjas. Investeringen i förberedande kommunikation ger avkastning i form av färre fel och snabbare lösningar när problem uppstår.

Oavsett om du söker laserskärningstjänster för ett engångsprojekt eller bygger långsiktiga produktionspartnerskap, följer framgången förberedelse. Genom att förstå din leverantörs kapacitet, förbereda filerna korrekt och anpassa din metod till projektets fas kräver, omvandlas laserskuren stål från en tillverkningsutmaning till en pålitlig konkurrensfördel.

Vanliga frågor om laserskuren stål

1. Hur mycket kostar det att få stål laserskuret?

Laserkostnader beror främst på maskintid snarare än material ensamt. Uppstartskostnader ligger vanligtvis mellan 15–30 USD per arbete, med timkostnader på cirka 60 USD. Viktiga kostnadsfaktorer inkluderar materialtyp och tjocklek, total skärningslängd, antal genomstansningar och designkomplexitet. Större beställningar kan minska kostnaden per enhet med upp till 70 % eftersom fasta inställningskostnader fördelas över fler delar. Att välja tunnare material när det är strukturellt lämpligt och förenkla designen med färre detaljerade skärningar är de mest effektiva sätten att minska kostnaderna.

2. Kan en laserutskärare skära genom stål?

Ja, moderna fiber- och CO2-laser kan effektivt skära genom stål. Fiberylaser är bäst för tunna material under 20 mm, medan högpresterande system (20 kW+) kan skära kolstål upp till 60 mm tjockt. Rostfritt stål kan vanligtvis skäras upp till 40 mm, och aluminium når cirka 30 mm med toppmoderna anläggningar. Laserstrålen smälter eller förångar stålet längs en programmerad bana, samtidigt som hjälpgas blåser bort det smälta materialet, vilket ger rena, exakta kanter med toleranser så tajta som ±0,1 mm.

hur tjockt stål kan en 1000 W laser skära?

En 1000 W laser-skärningsmaskin hanterar kolstål upp till cirka 5 mm med god kvalitet när syrgas används som hjälpmedel. För rostfritt stål med kväve som hjälpgas kan man förvänta sig rena snitt upp till 3–4 mm. Även om maximal skärningsdjup något överskrider detta, uppnås produktionssäker kvalitet med konsekvent kantyta inom dessa gränser. System med högre effekt skalar proportionellt – en 3 kW-laser hanterar 10 mm rostfritt stål, medan 6 kW-system klarar 16 mm för pålitligt dagligt produktionsarbete.

4. Vilka material kan inte skäras med en laserskärare?

Flertalet material är osäkra eller olämpliga för laserskärning. PVC avger giftig klorvåtta när det värms. Polycarbonat och Lexan ger dålig skärkvalitet samtidigt som de avger hälsovådliga ångor. Starkt reflekterande polerade metaller som koppar och mässing kan reflektera laserenergin tillbaka in i skärhuvudet, vilket innebär risk för utrustningsskador – även om moderna fiberlaser fungerar bättre med dessa än CO2-system. Material som innehåller halogener, vissa plaster och kompositer med okänd hartshalt bör undvikas eller verifieras med din tillverkare.

5. Vad är skillnaden mellan fiberlaser och CO2-laserskärning för stål?

Fiberlaser fungerar vid en våglängd på 1,06 µm, vilket stål absorberar mer effektivt, och möjliggör 2–5 gånger snabbare skärhastigheter på tunna material samt 50–70 % lägre driftskostnader. De presterar utmärkt upp till 20 mm tjocklek och hanterar reflekterande metaller som aluminium väl. CO2-laser med våglängden 10,6 µm ger överlägsen kantkvalitet på tjocka plåtar över 25 mm men har långsammare hastighet och högre underhållskostnader (1 000–2 000 USD årligen jämfört med 200–400 USD för fiber). För de flesta plåtapplikationer under 20 mm erbjuder fibertekniken betydande fördelar.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —