Identifiering av slitage i stansverktyg: 3 diagnostiska indikatorer för nollfel

TL;DR

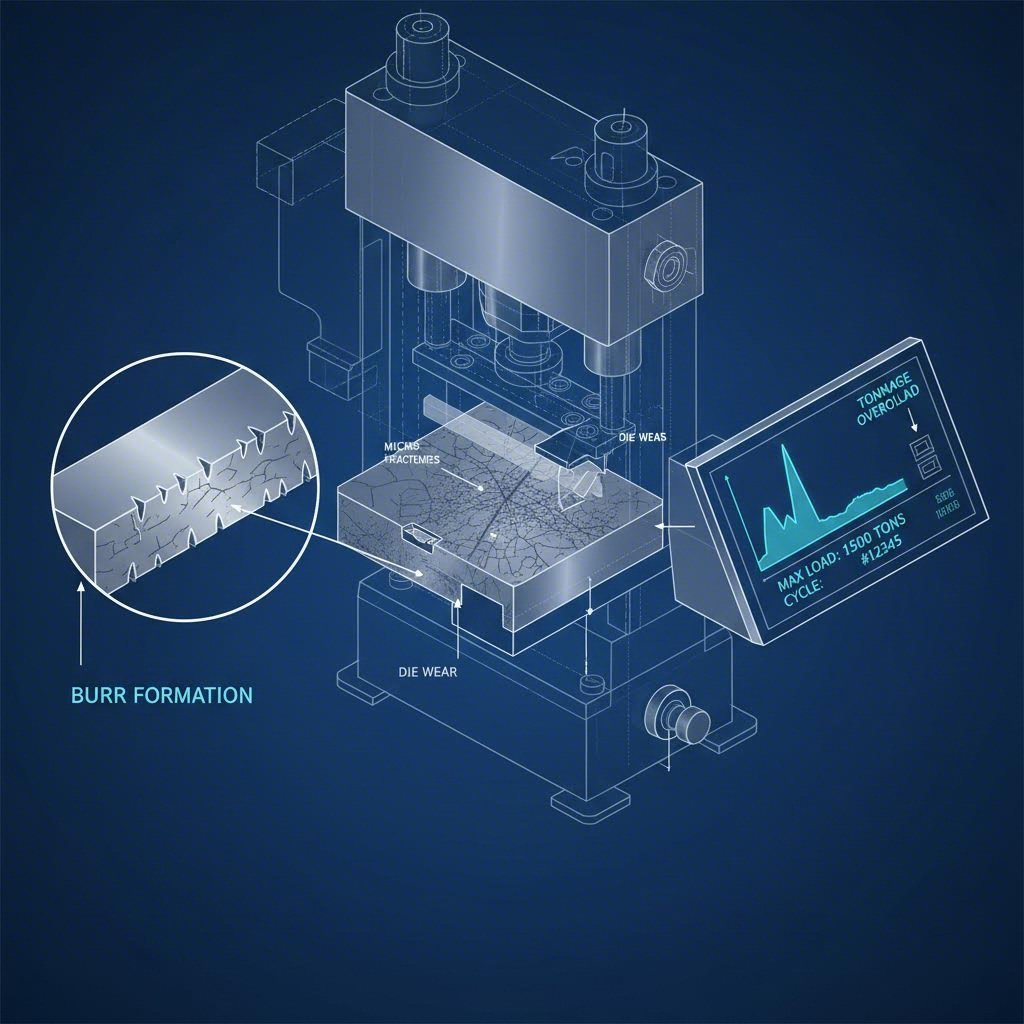

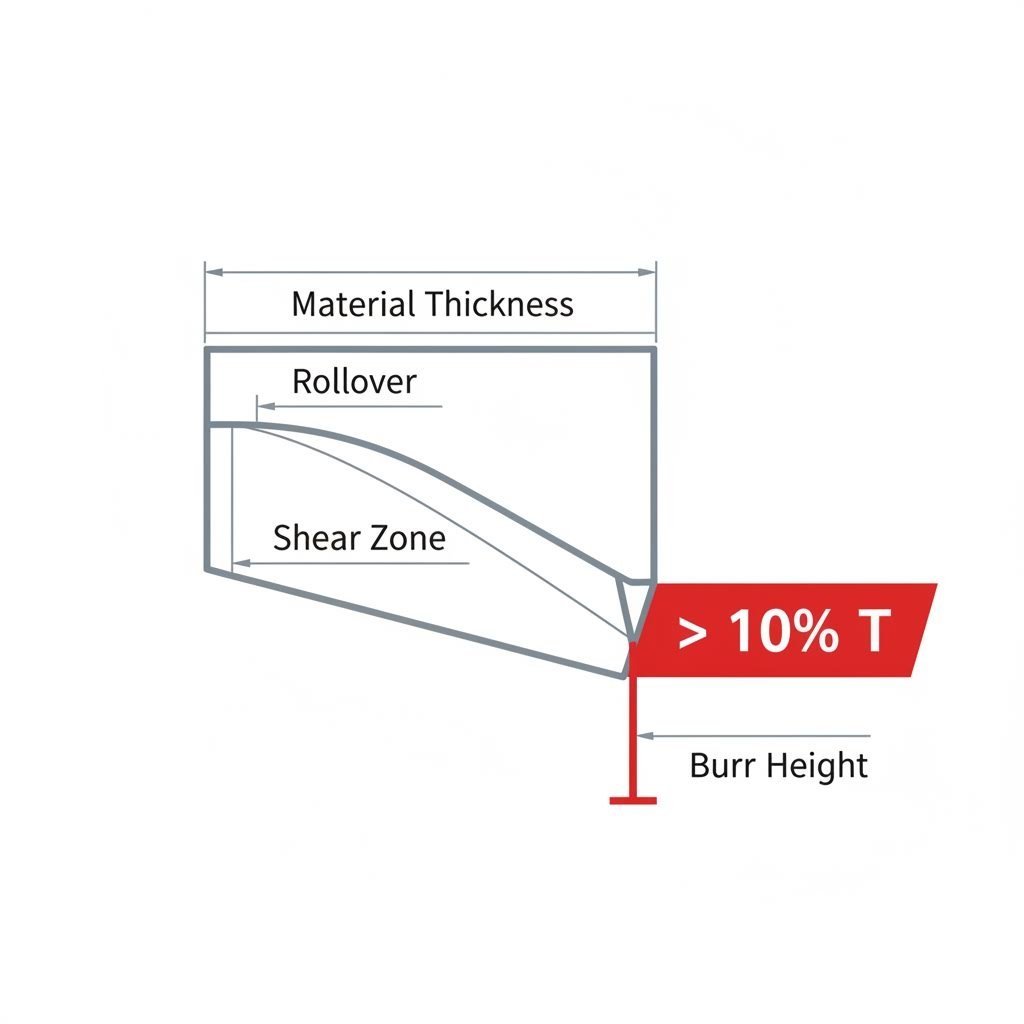

Identifiering av slitning i stansverktyg kräver övervakning av tre kritiska vektorpunkter: den stansade delen, de fysiska verktygsdelarna och pressens driftsmått. Omedelbara varningssignaler inkluderar burrhöjd som överskrider 10 % av materialtjocklek (eller >0,1 mm), inkonsekventa ytor som indikerar galling (adhesiv slitning), och outförklarliga toppar i presstonnage. Tidig identifiering gör det möjligt att skilja mellan gradvis abrasiv slitning, som kan hanteras genom slipning, och katastrofal adhesiv slitning, vilken kräver omedelbar ytbehandling eller materialuppgradering. Genom att införa en "senast sparad del"-rutin och regelbundna visuella inspektioner undviks kostsamma verktygsfel.

Fysiken bakom fel: Typer av verktygsslitning

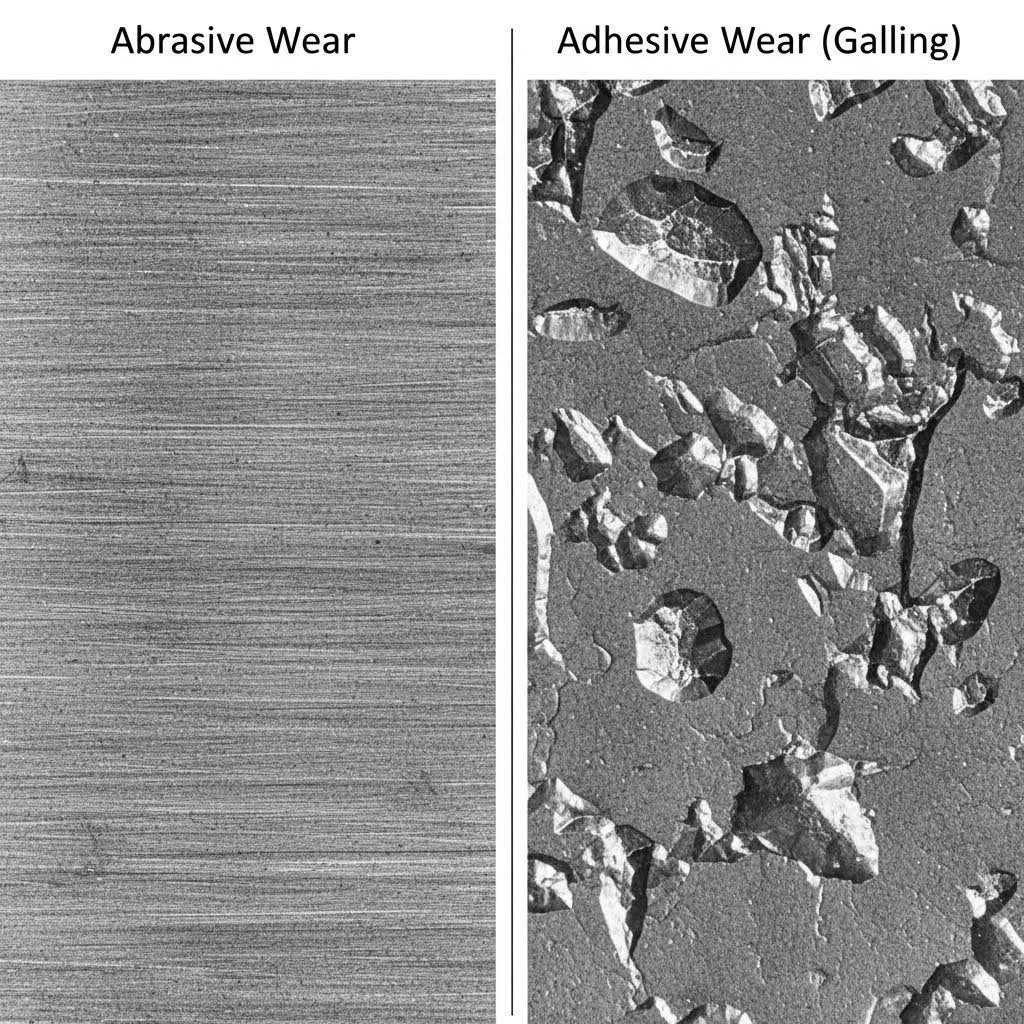

Innan symtom diagnostiseras är det viktigt att förstå de två huvudsakliga mekanismerna som försämrar stansverktyg: abrasiv nötning och adhesiv nötning. Att skilja mellan dessa två är kritiskt eftersom de kräver helt olika korrigerande åtgärder.

Abrusivt utslitande

Abrasiv nötning är den mekaniska borttagningen av material från ytan på verktyget orsakad av hårda partiklar eller ojämnheter på plåten. Den verkar som sandpapper och sliter långsamt bort skärkanterna och formytor. Denna typ av nötning är förutsägbar och linjär.

- Mechanism: Hårda karbider i plåten eller ytskala repa det mjukare verktygsmatrisen.

- Visuella tecken: Enhetliga repor i glidriktningen; avtrubbningsgrad hos skärkanter (avrundade kanter istället för skarpa hörn).

- Vanlig konsekvens: Gradvis förlust av dimensionsnoggrannhet och successivt ökande burrhöjd.

Adhesiv förtärning (Galling)

Adhesiv nötning, ofta kallad gallning eller kallsvetsning, är mycket mer destruktiv och otydlig. Den uppstår när smörjfilmen bryts ner, vilket medger direkt metall-till-metall-kontakt mellan plåten och verktyget.

- Mechanism: Högt lokaliserat tryck och värme orsakar att plåten mikroskopiskt svetsas fast vid ytan på verket. När delen rör sig skjuvas dessa svetsförband, vilket rivit loss mikroskopiska bitar av verktygsstål eller lämnar arbetsmaterialets avlagringar på verket.

- Visuella tecken: Framträdande klumpar av material på verkets yta (upptagning); djupa, repiga skråmor på delen som ser ut som "draggspår".

- Vanlig konsekvens: Omedelbar kvalitetsfel, katastrofal verktygsskada (killing), och delning av delen.

| Funktion | Abrusivt utslitande | Adhesiv förtärning (Galling) |

|---|---|---|

| För att | Hårda partiklar/frktion | Mikro-svetsning/friktionsvärme |

| Progression | Gradvis, förutsägbar | Plötslig, exponentiell |

| Visuellt tecken | Repningar, trubbiga kanter | Materialöverföring/utlämning |

| Fäst | Polering/Skärpning | Beläggning (TiN/DLC)/Materialuppgradering |

Diagnostiskt signal 1: Inspektering av pressade delar

Den pressade delen är den mest tillförlitliga indikatorn på verktygets skick. Den fungerar som ett undersökningsbart dokument över verktygets tillstånd under slaget. Operatörer bör leta efter tre specifika avvikelser som indikerar försämring.

Analyse av burrhöjd

Ett vass snabbverktyg ger en ren brottyta med minimal burr. När skärkanten blir rundad på grund av abrasiv nötning, "trycker" stansen materialet istället för att rent skära det. Branschstandarder markerar vanligtvis behov av verktygsmaintenance när burrhöjden överstiger 10 % av materialtjockleken eller ett absolut värde på 0,05 mm–0,1 mm , beroende på krav på precision.

Diagnosprotokoll:

- Använd en mikrometer eller optisk jämförelseapparat för att mäta burrhöjd vid samma plats på efterföljande delar.

- Skilj mellan omrullning (den mjuka kurvan på dies ingångssida) och kvarn (den skarpa utskjutande delen på bristsidan). Ökad överkullning indikerar slitage på stansen; ökad burr indikerar slitage på dies knapp.

Försämring av ytfinish

Förändringar i delens yta brukar vanligtvis peka på gallning. Om en normalt slät draghylsa plötsligt visar djupa vertikala repor eller "skarrlinjer", är det troligt att material fastnar i diesformen. Detta är vanligt vid stansning av rostfritt stål och aluminium där materialet har en hög benägenhet att fästa vid verktygsstål.

Dimensionsdrift

Om hålstorlekarna börjar krympa eller slitspositioner flyttas, indikerar det ofta betydande kantslitage eller sprickbildning. När en stansyta spricker skapas en obalanserad belastning, vilket får stansen att vika lätt av, vilket förskjuter hålets position och ändrar klaffgeometrin.

Diagnossignal 2: Inspektera dieskomponenterna

När delen visar tecken på problem är nästa steg en fysisk besiktning av verktyget. Detta innebär att man öppnar pressen och rengör ytor på verktygsformen för att avslöja diskreta tecken på försämring.

Värmesprickning (Termisk trötthet)

Värmesprickning visas som ett nät av fina, sprickande sprickor på verktygsytan. Det orsakas av snabba termiska cykler—uppvärmning under arbetshuggen och snabb kylning mellan slag. Detta är vanligt vid höghastighetsdrift eller varmformning.

- Risk: Dessa mikrosprickor kan sprida sig djupt in i verktygstalet och leda till katastrofalt spritning.

- Detektion: Använd en färgpenetrant eller helt enkelt torka ytan med en lösning; lösningen kommer att avdunsta från ytan men kvarstår i sprickorna, vilket gör dem synliga.

Gallning (Verktygsfastsittning)

Inspektera zoner med hög friktion, till exempel dragnitar och radier. Glidslitage visas som silvriga smutsfläckar eller avsättningar av arbetsmaterialet svetsat på verktygsstål. Även en avsättning så tunn som 10 mikrometer kan förändra friktionskoefficienten tillräckligt för att orsaka delsprickbildning. Operatörer använder ofta kopparväv för att gnida dessa ytor; den mjuka kopparen fastnar i mikroskopiska glidslite toppar som är osynliga för blotta ögat.

Kantavbitning kontra avrundning

Skilj mellan avbitning (saknade bitar) och avrundning (slät nötning). Avbitning indikerar att verktygsmaterialet är för sprött eller att pressens justering är felaktig (orsakar stans-die interferens). Avrundning är en naturlig följd av abrasiv nötning och indikerar helt enkelt att verktyget behöver skärpas.

Diagnostiskt signal 3: Process- och ljudindikatorer

Pressen själv ger realtidsfeedback om dies tillstånd. Erfarna operatörer uppfattar ofta ett problem genom ljud innan de ser det.

Tonnageövervakningsspikar

När skärkanterna blir trubbiga ökar kraften som krävs för att spräcka metallen avsevärt. En tonnageövervakning som visar en gradvis uppåtgående trend (till exempel +5 % under en skift) indikerar normal abrasiv slitage. En plötslig topp däremot signalerar ofta en sprucken stans eller allvarlig gallingssammanhållning.

Ljudliga indikationer

En vass stans gör ett skarpt "plopp"-ljud när den skär igenom metallen. När stansen slits förändras ljudet till ett trubbigt, tungt "duns"- eller "smäll"-ljud. Denna förändring sker eftersom de trubbiga kanterna komprimerar metallen istället för att skära rent, vilket frigör energi senare i slaget (omvänd tonnage).

Smörjmedelsanalys

Kontrollera använt smörjmedel eller undersidan av stansfoten. Om oljan har ändrat färg eller innehåller synliga metallflisor (gnistror), indikerar det allvarligt adhesivt slitage som genererar skräp. Denna "vätskeformiga slipmatta" kommer snabbt att förstärka verktygsförstöring om den inte spolas bort.

Korrektiv åtgärd: Från diagnos till lösning

När slagslag och plats har identifierats måste ingenjörsavdelningen välja lämplig åtgärd. Lösningen beror på om målet är en snabbåtgärd eller långsiktig processförbättring.

| Symtom | Trolig orsak | Omedelbar åtgärd | Långsiktig lösning |

|---|---|---|---|

| Kantborst > 0,1 mm | Abrasiv nötning (trubbiga kanter) | Skärpa/slip verktyg | Uppgradera till PM-stål (t.ex. CPM 10V) |

| Rep i delen | Adhesiv förtärning (Galling) | Polera formskiva | Använd TiAlN- eller DLC-beklädnad |

| Sprucken stans | Bräcklighet/felställning | Ersätt Punch | Kontrollera justering; använd hårdare stål (S7 vs D2) |

Strategiska uppgraderingar: För långvarigt slitage kan en uppgradering från standard D2-verktygsstål till pulvermetallurgiskt stål (PM) öka livslängden med 500% på grund av finare karbidfördelning. För klistringsskador ger fysiska ångdeponeringar (PVD) som titankarbonitrid (TiCN) en hård, glitrande barriär som förhindrar mikrovåldning.

För stora volymer av fordonsprogram där livslängd och precision inte är förhandlingsbara är partnerskap med specialiserade tillverkare ofta den mest effektiva förebyggande strategin. Företag som Shaoyi Metal Technology utnyttja IATF 16949-certifierade protokoll och tryckkapacitet upp till 600 ton för att överbrygga klyftan från prototyp till massproduktion, vilket säkerställer att verktyget är konstruerat för att tåla miljontals cykler utan för tidig nedbrytning.

Att behärska underhåll av stryksten

Effektiv verktygsmunderhåll handlar inte om att reagera på trasiga verktyg; det handlar om att förutsäga haveri innan det påverkar delkvaliteten. Genom att kombinera data från den stansade delen (sprickor/yta), verkytsytan (värmesprickor/avskalning) och pressen (tonnage/ljud), kan tillverkare byta från reaktivt ingripande till planerat underhåll. Denna proaktiva metod minimerar driftstopp, förlänger verktygslevnaden och säkerställer konsekvent kvalitet vid varje slag.

Vanliga frågor

1. Vilken är den typiska toleransen för stansade hål innan underhåll krävs?

Även om specifika toleranser beror på tillämpningen håller de flesta precisionsstansoperationer håltoleranser inom +/- 0,002 tum (+/- 0,05 mm) om mätningar avviker utanför detta intervall eller om hålets geometri blir oval indikerar det betydande slitage eller vridning av punschen, vilket kräver omedelbar slipning eller utbyte.

2. Vilka är de 7 stegen i stansmetoden?

De sju vanliga metallstansprocesserna inkluderar Blankning (klippa ut den grova formen), Bohoring (håltagning), Ritar (formning av kopparformade former), Böjning (formning av vinklar), Luftbuktning (tryckning i en formskål utan att nå botten), Bottenläggning/myntning (stansning för hög precision/imprägnering), och Trimning (avlägsnande av överskottsmaterial). Slitage mönster visar sig olika i varje steg, där dragningssteg orsakar mer gallning och avskärning orsakar mer abrasiv kantslitage.

3. Vad är skillnaden mellan die cutting och stansning?

Die cutting avser vanligtvis till skärning av mjukare material (papper, tyg, gummi) eller tunna folier med en stålmall eller rotationsverktyg, ofta på en flatbed-press. Stansning är en kallformningsprocess med hög tonnage för metall, som använder passande stålverktyg (punch och matris) för att skära, böja eller dra plåt till komplexa 3D-former. Slitage i stansverktyg är avsevärt mer aggressivt på grund av metallers höga skjuhållfasthet.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —