Hur automatisering inom tillverkning av bilformar driver innovation

TL;DR

Automatisering inom fordonsformsprutning utnyttjar robotar, avancerade sensorer och intelligent programvara för att omvandla tillverkningen av metallkomponenter. Genom att integrera flera komplexa steg som stansning och svetsning i en enda, effektiv formsprutningsprocess ökar denna teknik dramatiskt produktionstakten, minskar tillverkningskostnader, förbättrar komponentkvaliteten och ökar arbetssäkerheten. Den utgör en grundsten i modern fordonstillverkning och möjliggör innovationer som stora, enhetliga underredskonstruktioner och viktnedsättning för elfordon (EV).

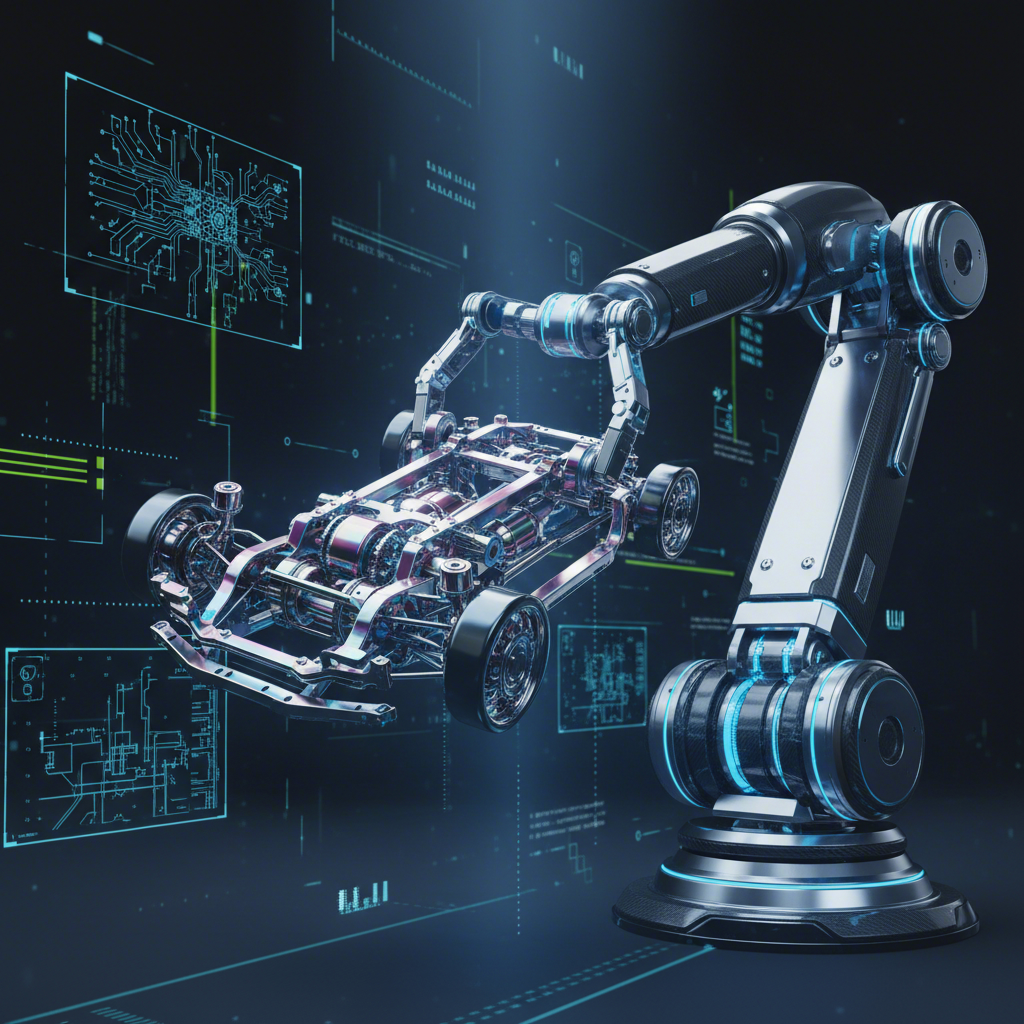

Vad är automatiserad formsprutning och varför omvälvande den fordonsindustrin?

Automatisering av tryckgjutning är den strategiska användningen av robotsystem, sensorer och sofistikerad programvara för att effektivisera varje steg i tryckgjutningsprocessen, från hantering av smält metall till slutlig kvalitetsinspektion. Denna integration markerar en grundläggande avvikelse från traditionell bilproduktion, som länge har förlitat sig på en sekvens av separata steg: stansning av enskilda plåtar, sammanfogning med hundratals robotar, målning och slutmontage. Automatisering komprimerar denna komplexa, flerstegsprocess till en mer effektiv och enhetlig operation.

Den revolutionerande påverkan av denna teknik illustreras bäst genom konceptet "giga casting", vilket introducerades av biltillverkare som Tesla. Istället för att svetsa samman tiotals mindre stansade delar för att skapa en fordonram, injicerar en massiv formsprutningsmaskin smält aluminium i en form för att skapa ett stort chassidel i ett enda stycke. Denna metod förenklar produktionen avsevärt. Till exempel ersattes 79 enskilda stansade delar med bara en eller två stora formsprutade komponenter i ett framträdande fall. Enligt en rapport från International Society of Automation (ISA) , minskade denna sammanslagning antalet robotsvetspunkter från cirka 800 till endast 50.

Denna förändring har stora konsekvenser för effektivitet och hastighet. Den traditionella processen att stansa och svetsa en bils kaross kunde ta en till två timmar. Med integrerad formsprutgjutning kan samma strukturella komponent tillverkas på endast tre till fem minuter. Denna stora minskning av cykeltiden förkortar inte bara produktionstiden utan minskar också fabrikens ytkrav avsevärt, eftersom en enda stor formsprutningsmaskin kan ersätta en hel svetsrobotlinje.

Dessutom är denna innovation en avgörande faktor för utvecklingen av elfordon (EV). En huvudsaklig utmaning för elfordon är "räckviddsångest", vilket tillverkare hanterar genom att lägga till fler batterimoduler. Detta ökar dock vikten avsevärt, vilket i sin tur minskar räckvidden. Integrerad gjutning möjliggör tillverkning av lättare men ändå starkare fordonskarosser, en process som kallas lättviktsteknik. Genom att minska fordonets totala vikt kan tillverkare förbättra batterieffektiviteten och förlänga körsträckan utan att offra strukturell integritet, vilket gör automatisering till en nyckelfaktor för nästa generations fordonsdesign.

De viktigaste fördelarna och möjligheterna med automatisering inom tryckgjutning

Införandet av automatiserad tryckgjutning erbjuder ett övertygande affärsperspektiv byggt på betydande förbättringar vad gäller säkerhet, effektivitet, kvalitet och kostnadseffektivitet. Dessa fördelar möter vissa av de mest ihärdiga utmaningarna inom tillverkning i stor skala och ger en tydlig väg framåt mot en smidigare och mer konkurrenskraftig verksamhet. Genom att automatisera farliga och repetitiva arbetsuppgifter kan tillverkare nå nya nivåer av produktivitet och precision.

En av de mest omedelbara och avgörande fördelarna är förbättrad säkerhet för arbetstagare. Arbetsmiljöer för tryckgjutning innefattar extrema temperaturer, smält metall och högtrycksinjektionssystem, alla vilka innebär betydande risker för mänskliga operatörer. Som påpekas av Convergix Automation är robotar designade för att tåla dessa hårda förhållanden. De kan hantera uppgifter som att skopa upp smält aluminium, smörja varma formar och ta ut nybildade gjutgods utan exponering för fara, vilket skapar en säkrare och mer behaglig arbetsmiljö för anställda.

Automatisering ger också stora vinster när det gäller effektivitet och hastighet. Till skillnad från mänskliga arbetare kan robotiska system arbeta kontinuerligt utan pauser eller trötthet, vilket leder till högre kapacitet och kortare cykeltider. Denna förmåga är avgörande för att möta den stora volymefterfrågan inom bilindustrin. Ett framstående exempel på denna effekt kommer från en fallstudie med bilkomponentleverantören Pentaflex, som införde ett halvautomatiserat monteringssystem. Detta samarbete med JR Automation resulterade i en anmärkningsvärd minskning av arbetskraftsbehov med 70 % samt snabbare produktionscykler, vilket gjorde det möjligt för företaget att kompetensutveckla sin personal för mer värdeskapande roller.

Utöver hastighet säkerställer automatisering överlägsen kvalitet och konsekvens. Manuella processer, såsom smörjning av en form, kan variera från en operatör till en annan, vilket potentiellt kan leda till gjutfel. Automatiserade system utför dessa uppgifter med maskinell precision varje gång, vilket säkerställer konsekvent applicering av smörjmedel och enhetlig delkvalitet. Denna repeterbarhet minimerar fel, reducerar spillnivåer och resulterar i en mer pålitlig slutprodukt med stramare toleranser.

I slutändan översätter sig dessa fördelar till betydande kostnadsminskningar. ISA-rapporten om integrerad die casting noterade att tekniken kan sänka tillverkningskostnaderna med upp till 40 %. Dessa besparingar uppnås genom flera kanaler: minskade arbetskraftskrav, lägre materialspill, färre produktionssteg och reducerade spillnivåer. Genom att optimera hela processen skapar automatisering ett starkt ekonomiskt incitament för tillverkare att investera i modernisering av sina die casting-operationer.

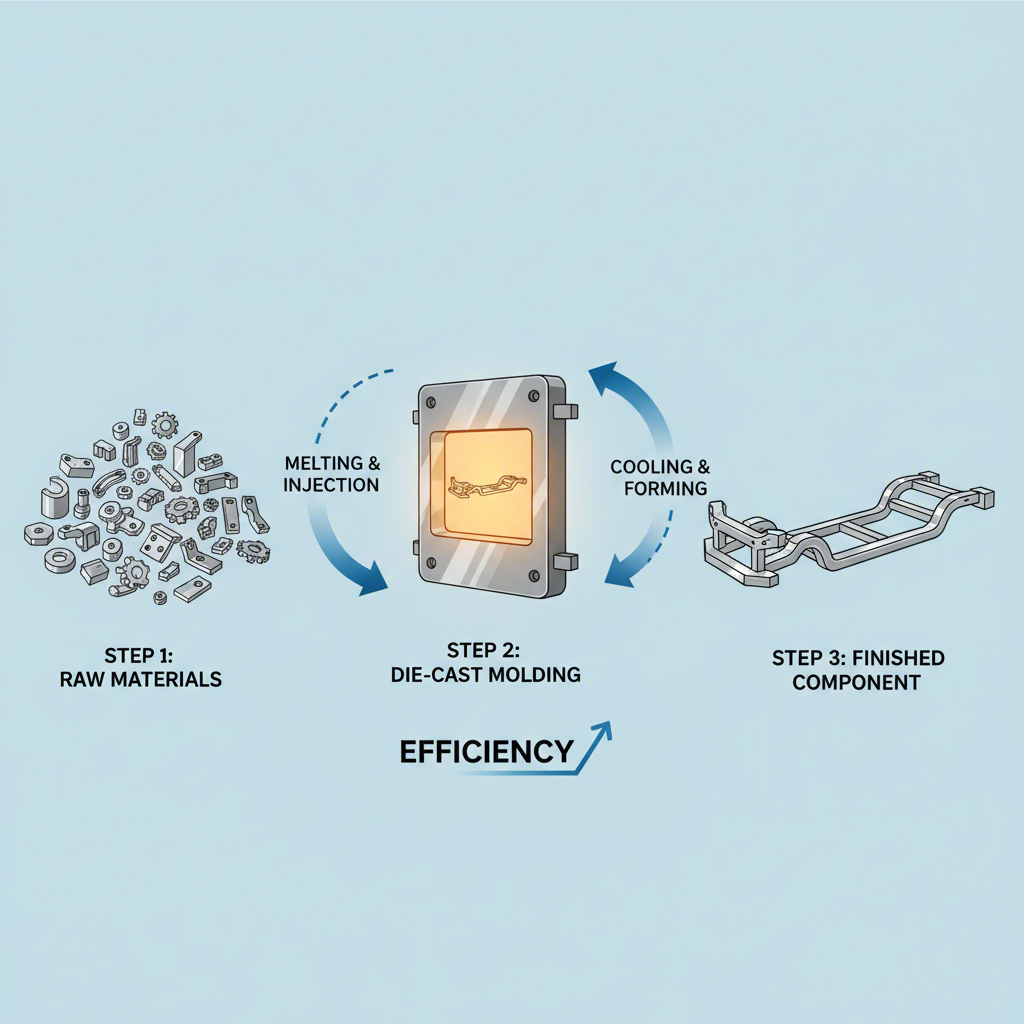

Nyckelautomations tekniker i sprutgjutningsprocessen

Den lyckade automatiseringen av sprutgjutning bygger på en uppsättning integrerade tekniker som samverkar för att hantera processen från råmaterial till färdig produkt. Dessa system ersätter manuella ingrepp i kritiska skeden och säkerställer precision, säkerhet och effektivitet. De centrala teknikerna inkluderar avancerad robotik, maskinell syn och intelligenta styrsystem som övervakar varje steg i tillverkningsarbetsflödet.

Processen börjar med Materialhantering och avmätning . Automatiserade transporteringsfordon (AGV) kan transportera smält aluminium från ugnen till gjutmaskinen, medan robotar utför den farliga uppgiften att skopa upp den exakta mängd metall som krävs för varje gjutning. Detta eliminerar människors exponering för extrema värme och säkerställer en konsekvent materialvolym för varje cykel, vilket är avgörande för komponentkvaliteten. Efter gjutningen används robotar också för att ta ut den heta komponenten ur formen och placera den på svalband eller i trimningspressar.

Nästa är Maskinbemanning och formförberedelse . Innan varje cykel måste formen sprutas med en smörjmedel för att förhindra att gjutplåten fastnar och för att hantera formens temperatur. Robotar utrustade med specialiserade sprutmunstycken kan applicera detta smörjmedel med perfekt konsekvens och täcka alla ytor jämnt. Denna automatiserade smörjning är mycket mer exakt än manuell sprutning och är avgörande för att förlänga formens livslängd och förhindra gjutfel. Roboten signalerar också till maskinen att stänga formen och påbörja injiceringscykeln, vilket möjliggör att maskinen sköts sömlöst.

Kvalitetskontroll och inspektion representerar ett av de mest betydande områdena för utveckling. Automatiska optiska inspektionssystem (AOI) använder högupplösta kameror och sofistikerad programvara för att skanna varje del efter ytfel som sprickor, porositet eller dimensionsavvikelser. Som förklarat av Die-Matic , kan dessa system upptäcka brister som kan gå obemärkta för det mänskliga ögat, vilket säkerställer att endast delar av hög kvalitet går vidare. För ännu större precision kan koordinatmätningsmaskiner (CMM) användas för att verifiera att delens mått uppfyller stränga designspecifikationer.

Slutligen, Efterbehandling uppgifter är också idealiska kandidater för automatisering. Efter att delen har formgjutits finns ofta överskottsmaterial, så kallat flash eller spår, som måste tas bort. Robotarmar kan utrustas med verktyg för att utföra avkantning, beskärning, borrning eller slipning med hög precision och återkommande noggrannhet. Detta snabbar inte bara upp avslutningsprocessen utan förbättrar också konsekvensen i det slutgiltiga produkten. För tillverkare som vill implementera sådana avancerade system erbjuder specialiserade leverantörer expertis i att skapa de anpassade formgjutningsverktygen och komponenterna som utgör grunden för dessa automatiserade produktionslinjer.

Framtidens utveckling: Automatisering och den evolution som pågår inom fordonsproduktion

Automatisering inom tryckgjutning är inte bara en optimering av nuvarande processer; det är en grundläggande teknik som formar framtiden för bilindustrin. När tillverkare står inför påtryckningar från övergången till elfordon, leveranskedjehaverier och föränderliga konsumentkrav, erbjuder avancerad automatisering den flexibilitet och intelligens som krävs för att bygga ett mer robust och innovativt produktionssystem. Utvecklingen går mot smartare, mer sammankopplade och högst anpassningsbara fabriker.

En nyckeldrivkraft i denna utveckling är övergången till El- och hybridfordon . Dessa fordon kräver komplexa och höjintegrerade komponenter, såsom batteribackar och drivlinahus, som är idealiska för tryckgjutning. Automatisering möjliggör den precision och skala som krävs för att effektivt tillverka dessa delar. Tekniker som giga-gjutning blir alltmer centrala för strategier inom EV-tillverkning, eftersom de möjliggör lättare och styvare fordonplattformar som förbättrar säkerhet och räckvidd. När batteritekniken utvecklas kommer automatiserade system att vara avgörande för att anpassa produktionslinjer till nya design och kemi.

Författningen Smart leveranskedja är en annan viktig trend. Automatisering sträcker sig bortom fabriksgolvet och skapar mer intelligent logistik och lagerhantering. Genom att integrera AI-drivna analyser kan tillverkare förutsäga brist på material, optimera lagerstockar och spåra komponenter med förbättrad spårbarhet med hjälp av tekniker som RFID och IoT. Detta datadrivna tillvägagångssätt minimerar driftstopp och möjliggör en mer flexibel respons på globala störningar, vilket gör hela leveranskedjan mer robust.

Dessutom är digitala verktyg som Digitala tvillingar och simulering revolutionerar hur produktionslinjer är utformade och hanteras. En digital tvilling är en virtuell kopia av ett fysiskt system, vilket tillåter ingenjörer att simulera hela processen för tryckgjutning, testa olika konfigurationer och identifiera potentiella flaskhalsar innan någon utrustning installeras. Denna virtuella igångsättning sparar tid och resurser och säkerställer att nya automatiserade system är optimerade för topprestanda från dag ett. Denna teknik är en grundsten inom Industri 4.0 och möjliggör kontinuerlig förbättring och prediktiv underhåll.

Framåtblickande pekar dessa trender mot en framtid med modulära, flexibla produktionssystem där automatisering gör det möjligt för tillverkare att snabbt anpassa sig till marknadsförändringar. Att investera i dessa avancerade system handlar inte längre bara om effektivitetsvinster; det har blivit en strategisk nödvändighet för varje bilproducent som vill behålla en konkurrensfördel inom en snabbt föränderlig bransch.

Den strategiska imperativet med automatiserad tryckgjutning

Integrationen av automatisering i tillverkning av bilformar innebär mer än en successiv förbättring; det är en paradigmförskjutning som omdefinierar gränserna för produktionseffektivitet, forddesign och branschens konkurrenskraft. Genom att konsolidera komplexa, flerstegsprocesser till en enda strömlinjeformad operation erbjuder denna teknik en kraftfull lösning på moderna utmaningar inom lättvikt, kostnadsreduktion och snabbare tid till marknaden. Från förbättrad arbetsmiljö till säkerställande av felfri delkvalitet är fördelarna omfattande och övertygande.

När fordonsvärlden accelererar mot en elektrisk och digitalt ansluten framtid kommer rollen för avancerad tillverkning endast att växa. Tekniker som gicastning och AI-drivet kvalitetskontroll är inte längre futuristiska koncept utan praktiska verktyg som används idag för att bygga nästa generations fordon. För OEM:er och leverantörer är att omfamna automatisering inte bara ett alternativ utan en strategisk nödvändighet för överlevnad och tillväxt. Förmågan att producera starkare, lättare och mer komplexa komponenter i stor skala kommer att vara den avgörande egenskapen hos branschledare i framtiden.

Vanliga frågor

1. Kan tryckgjutning automatiseras?

Ja, tryckgjutning är mycket lämplig för automatisering. Robotar och automatiserade system kan effektivt hantera nästan varje steg i processen, inklusive att hälla smält metall, smörja gjutformar, ta ut färdiga delar och utföra kvalitetsinspektioner. Denna automatisering ökar hastigheten, förbättrar säkerheten genom att eliminera människor från farliga arbetsmiljöer och säkerställer konsekvent produktkvalitet.

2. Hur används automatisering inom bilproduktion?

Inom bilproduktion används automatisering omfattande längs hela produktionslinjen. Robotar är integrerade i uppgifter som svetsning, målning, montering och materialhantering. I samband med tryckgjutning används automatisering för att tillverka stora strukturella komponenter, hantera smält metall, inspektera delar för defekter med hjälp av maskinseende samt utföra efterbehandling som beskärning och avkantning – allt vilket ökar kapaciteten och skyddar arbetare.

3. Vilka är de fyra typerna av industriell automatisering?

De fyra huvudtyperna av industriell automatisering är fast automatisering, programmerbar automatisering, flexibel automatisering och integrerad automatisering. Fast automatisering används för högvolym, repetitiva uppgifter med specialiserad utrustning. Programmerbar automatisering gör det möjligt att ändra operationssekvensen för att anpassa sig till olika produktkonfigurationer. Flexibel automatisering är en utökning av programmerbar automatisering som möjliggör snabbare omställning mellan olika produkter. Integrerad automatisering kopplar samman alla dessa system under ett centralt styrsystem för en helt enhetlig produktionsprocess.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —