Viktiga kriterier för tillverkare av smidda fjädringar

TL;DR

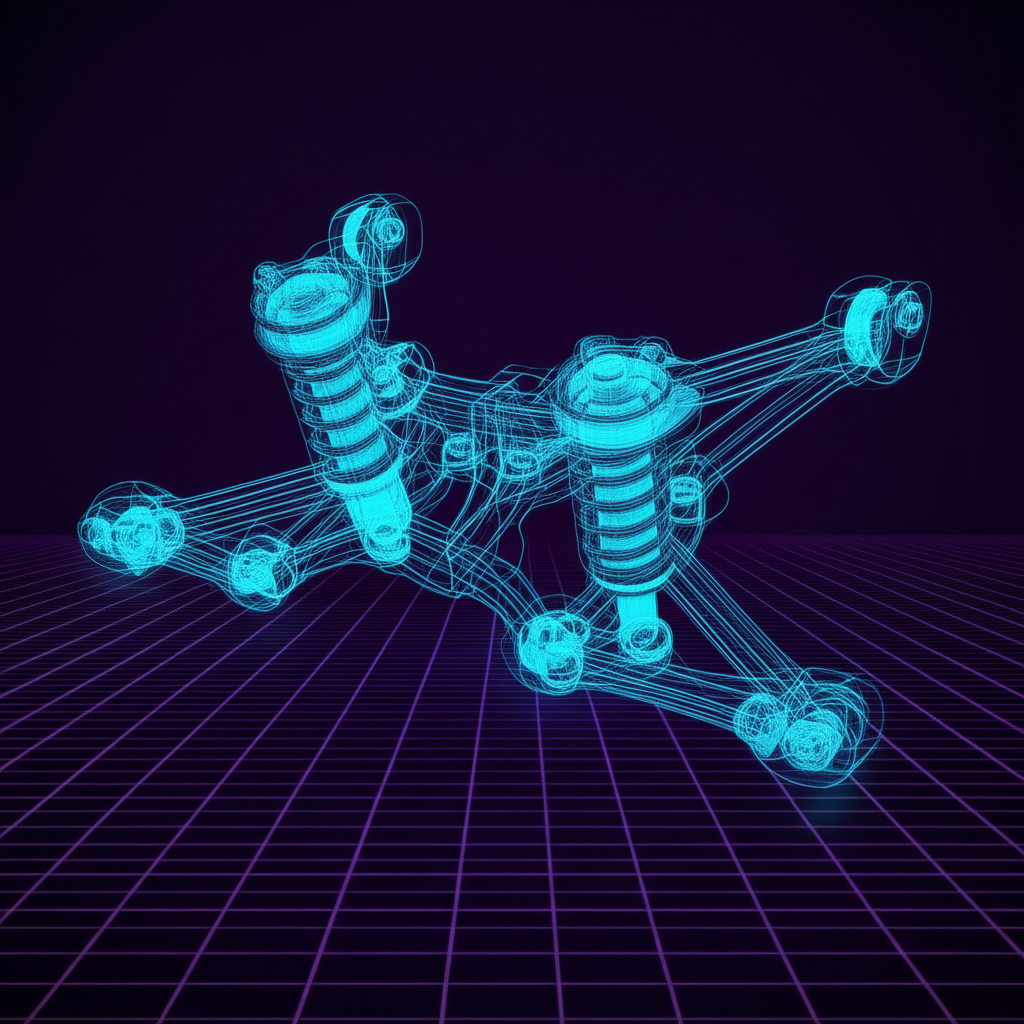

En tillverkare av forgningsdelar för upphängning specialiserar sig på att skapa hållfasta, lättviktiga delar som styrarmar och kulskenor för fordon med hög prestanda och tung användning. Omsmältning ger komponenter med överlägsen hållbarhet och styrka i förhållande till vikt jämfört med gjutning eller bearbetning från massivt material. Detta gör forgningsdelar avgörande för fordonspålitlighet, hantering och säkerhet i krävande applikationer från motorsport till terrängbilar.

Varför forgningsdelar för upphängning är överlägsna

I krävande fordonsapplikationer är tillverkningsprocessen av en komponent lika viktig som dess design. Smidda upphängningsdelar erbjuder betydande prestandafördelar jämfört med delar tillverkade med andra metoder, såsom gjutning eller bearbetning. Den främsta fördelen ligger i materialets kornstruktur. Genom smidning, som innebär formning av metall med lokaliserade tryckkrafter, förfinas och styrs kornflödet så att det anpassas till delens form. Detta skapar en komponent med exceptionell draghållfasthet, utmattningsmotstånd och slagstyrka, fri från porositet eller hålrum som kan uppstå vid gjutning.

Jämfört med sina motsvarigheter i gjutform är smidda komponenter tätsare och mer slitstarka. Vid gjutning hälls smält metall i en form, vilket ibland kan leda till ojämnheter och en svagare, mer spröd slutprodukt. Även om bearbetning av en del från en solid block av billettaluminium eller stål erbjuder hög precision, så skär det genom metallets naturliga kornstruktur, vilket skapar potentiella svaga punkter. Smidning bevarar denna strukturella integritet, vilket resulterar i delar som tål högre belastningar och spänningar. Enligt experter på CFS Forge , är det därför smidda aluminiumdelar ett främsta val för högpresterande och racings fordon där minskning av outfjädrat vikt samtidigt som styrkan maximeras är avgörande.

Jämförelse: Smidda vs. Gjutna vs. Billettdelar

Att förstå de grundläggande skillnaderna gör det tydligare varför smidning ofta är den föredragna metoden för kritiska upphängningskomponenter.

| Attribut | Slagen | Gjut | Billet (Bearbetad) |

|---|---|---|---|

| Styrka | Högst hållfasthets-till-viktförhållande tack vare förfinad kornstruktur. | Lägre hållfasthet; kan vara spröd och benägen för porositet. | Stark, men styrkan beror på råmaterialblocket; kornflödet är avbrutet. |

| Hållbarhet | Utmärkt motståndskraft mot utmattning och slag. | Mer benägen att spricka vid hög belastning. | Bra hållbarhet, men kan vara mindre resilient mot slag än smidda delar. |

| Vikt | Kan tillverkas mycket lättviktig utan att offra styrka. | Generellt tyngre än smidda delar för att uppnå liknande styrka. | Vikten beror på konstruktionen; kräver ofta mer material för att säkerställa styrka. |

| Kosta | Måttlig till hög på grund av verktygskostnader, men effektiv vid stora volymer. | Lägre verktygskostnader, vilket gör det lämpligt för komplexa former och lägre volymer. | Hög på grund av materialspill och långa bearbetningstider. |

Hur man väljer en tillverkare av smidda upphängningar

Att välja rätt tillverkningspartner är avgörande för att säkerställa kvaliteten, tillförlitligheten och prestandan hos fordonsupphängningssystemet. När du bedömer en tillverkare av smidda upphängningskomponenter bör flera nyckelkriterier beaktas för att säkerställa att de uppfyller dina tekniska och operativa krav.

- Materialspecialisering: Tillverkare specialiserar ofta sig på specifika material. Till exempel Carbo Forge är känd för sitt arbete med kol-, legerings- och rostfria stålsmide. Andra kan fokusera på aluminiumlegeringar, som uppskattas för sina lättviktsegenskaper inom racing och prestandatillämpningar. Se till att tillverkarens kompetens inom material överensstämmer med dina komponents designkrav när det gäller hållfasthet, vikt och korrosionsmotstånd.

- Branschcertifikat: En avgörande indikator på kvalitet och processkontroll är branschcertifiering. För fordonssektorn är IATF 16949 den globala standarden. En tillverkare som är certifierad enligt IATF 16949, som Carbo Forge, har visat ett engagemang för stränga kvalitetsledningssystem, kontinuerlig förbättring och felundvikande genom hela leveranskedjan.

- Konstruktions- och designkapacitet: Ledande tillverkare erbjuder mer än bara produktion. De ger omfattande ingenjörsstöd, inklusive designoptimering och simulering. Till exempel Aichi Forge USA använder avancerad programvara som AutoCAD, ProE och Simufact för att modellera och förbättra verktygsdesign för optimal materialflöde och produktionseffektivitet. Denna kompetens säkerställer att delar är utformade för tillverkningsbarhet och topprestanda.

- Tillämpningskompetens: Sök efter en tillverkare med beprövad erfarenhet inom din specifika tillämpning. Oavsett om du behöver komponenter för tunga terrängfordon, som de Multimatic tillbehör eller delar för tunga fordon, kommer en partner med relevant erfarenhet att förstå de unika påfrestningarna och prestandakraven som är involverade.

- Produktionsskala och interna processer: En vertikalt integrerad tillverkare med tillverkning av verktyg i egen regi, som Aichi Forge, kan erbjuda bättre kontroll över kvalitet, leveranstider och kostnader. Utvärdera deras kapacitet att hantera era volymbehov, från initial prototypframställning till fullskalig produktion.

Ledande tillverkare av smidda fjädringskomponenter

Marknaden för smidda fjädringskomponenter omfattar ett brett utbud av specialister, från stora OEM-leverantörer till nischprestandamärken. Här är några av de främsta tillverkarna som gör avtryck inom bilindustrin.

Shaoyi Metal Technology

För dem som söker skräddarsydda lösningar erbjuder Shaoyi Metal Technology robusta och tillförlitliga varmformningstjänster för bilindustrin. Som ett IATF 16949-certifierat företag specialiserar de sig på högkvalitativa komponenter och hanterar hela processen från snabb prototypframställning för små serier till fullskalig massproduktion. Med egen verktygstillverkning och en strategisk plats kan de erbjuda precision, effektivitet och tidig leverans globalt. Du kan läsa mer om deras avancerade fordonsforgningslösningar på deras webbplats.

Proforged

Känt för sitt fokus på högpresterande chassisdels för tuff användning har Proforged byggt ett starkt rykte hos mekaniker och entusiaster. De erbjuder ett brett utbud av styr- och upphängningskomponenter, inklusive slitstarka kugghuvuden, kopplingsslutar och reglagarmen, ofta med en imponerande garanti på en miljon mil. Deras produktsortiment är konstruerat för att vara ett hårdare alternativ till standardmässiga originalutbytesdelar.

Aichi Forge USA, Inc.

En dotterbolag till Aichi Steel, Aichi Forge är en stor leverantör av precisionsstålsmidesdelar. De tillverkar en mångsidig produktportfölj, inklusive chassikomponenter som upphängnings- och axeldelar, samt komponenter för drivlina och drivaxlar. Deras engagemang för kvalitet framgår av deras avancerade ingenjörs tjänster och intern tillverkning av verktyg, vilket gynnar fordons-, lastbil- och industrimarknaderna.

Carbo Forge

Carbo Forge är ett företag certifierat enligt IATF 16949 som tillhandahåller kol-, legerings- och rostfritt stålsmide. De levererar ett brett utbud av fordonskomponenter, från nav och spindlar till kopplingsstänger och upphängningsarmar. Företaget betonar sina världsklass operativa effektiviteter och konsekvent kvalitet för att maximera kundens driftstid, en avgörande faktor i fordonsleveranskedjan.

Multimatic

Multimatic är en global leverantör till bilindustrin känd för sin avancerade konstruktion och tillverkningskapacitet. Deras upphängningsavdelning tillverkar komponenter för ett brett spektrum av tillämpningar, från fordon i stora serier till extrema belastnings- och motorsporttillämpningar. De tillverkar allt från stansade stålfjädrar och kulleder till smidda stålkompontenter för terrängbilar samt smidda aluminiumarmar för högpresterande bilar som Ford Raptor.

En titt in i smidesprocessen inom bilindustrin

Tillverkningen av en smidd upphängningskomponent är en flerstegsprocess som omvandlar en enkel metallstock till en noggrant konstruerad del med överlägsna mekaniska egenskaper. Även om det finns variationer är varmt smide med formtryck den vanligaste metoden inom bilindustrin och följer generellt dessa nyckelsteg.

- Konstruktion och simulering: Innan något metall värms, designar ingenjörer komponenten och smidesverktygen med hjälp av CAD-programvara. Avancerad simuleringsprogramvara används sedan för att modellera smidesprocessen och förutsäga hur metallen kommer att flöda in i verktygshålan. Detta hjälper till att optimera designen för hållfasthet och minimera materialspill.

- Skapande av verktyg och materialberedning: Utifrån den slutgiltiga designen tillverkas hårdade stålverktyg internt för att skapa den negativa avbildningen av delen. Under tiden skärs råmaterial (stål- eller aluminiumlegering) till biljetter i en specifik storlek och vikt som krävs för den slutgiltiga komponenten.

- Uppvärmning och smidning: Biljetterna värms i en ugn till en exakt temperatur så att de blir formbara men inte smälta. Den glödande varma biljetten placeras sedan på nedre verktyget i en smidespress. Ett övre verktyg pressas därefter ner med enorm kraft, vilket tvingar metallen att flöda och fylla verktygshålan och anta den önskade formen.

- Trimning och efterbehandling: Efter smidning har delen överskottsmaterial runt kanterna, vilket kallas 'flash'. Denna flash avlägsnas i en beskärningspress. Komponenten genomgår sedan avslutande bearbetningsprocesser, vilka kan inkludera värmebehandling för att ytterligare förbättra dess hållfasthet och slitstyrka, strålningssandblästring för att rengöra ytan samt bearbetning för att uppnå slutgiltiga kritiska mått och en jämn yta.

- Kvalitetskontroll: Under hela processen utsätts delarna för omfattande kvalitetssäkringskontroller. Detta inkluderar heta kontroller på produktionslinjen och detaljerade mätningar med CMM-utrustning (koordinatmätningsmaskin) för att säkerställa att varje komponent uppfyller höga krav på dimensional noggrannhet och strukturell integritet.

Vanliga frågor

1. Vilket är världens största smidföretag?

Enligt offentlig information anses Bharat Forge, med huvudkontor i Pune, Indien, vara ett av världens största smidningsföretag. Det är en stor internationell leverantör av smidda och bearbetade komponenter till en mängd olika industrier, inklusive fordonsindustrin, rymdindustrin och energisektorn.

vilka produkter tillverkar Aichi Forge?

Aichi Forge USA tillverkar en rad olika specialsmidda precisionsskalsstål för fordonsindustrin. Deras produkter kategoriseras i tre huvudgrupper: Chassikomponenter (inklusive upphängnings- och axeldelar), Drivlinskomponenter (såsom vevaxlar och drivstångsförband) samt Drivaxelkomponenter (till exempel tunga drivaxelväxlar).

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —