Din checklista för smidda interna motordelar innan den första dynamometerkörningen

Förståelse av smidda inre delar och varför din byggnation behöver dem

Du har kartlagt dina effektmål, beräknat uppladdningstrycket och drömt om det första dragprovet på dynamometern. Men det finns en gnagande fråga som håller dig vaken på natten: kommer dina motors inre komponenter verkligen att överleva den belastning du planerar att utsätta dem för? Den oro är fullt berättigad – eftersom seriekomponenter har mycket reella gränser som kan förvandla din drömbil till en dyr hög skrotmetall.

Här blir en ordentlig checklista för smidda inre motordelar din bästa vän. Innan du monterar något eller lämnar över dina slitna pengar måste du veta exakt vad du ska leta efter och kontrollera. Till skillnad från oklara guider som rör sig vagt kring ämnet levererar denna artikel ett faktiskt utskrivbart checklistformat som du kan ta med till din leverantör eller maskinverkstad.

Varför standardkomponenter har effektbegränsningar

Standardkolvar och drivstänger är utformade för en sak: tillförlitlig och kostnadseffektiv produktion. Tillverkare använder gjutna komponenter eftersom de är billigare att tillverka i stora serier. Gjutprocessen innebär att man häller upp smält aluminium eller stål i en form och låter det svalna. Även om detta fungerar perfekt för fabrikseffektnivåer innehåller gjutna delar små luftbubblor och föroreningar som blir kritiska svaga punkter vid extrem belastning.

Ta en standard-LS-motor som ett praktiskt exempel. Enligt PowerNation håller fabriksmässiga gjutna kolvar och drivstänger i en LS1 eller LS3 normalt ungefär 500–550 hästkrafter med rätt justering. Ökar du effekten ytterligare med överladdning riskerar du snabbt att få smälta kolvar och böjda drivstänger. De interna motorkomponenterna är helt enkelt inte konstruerade för den typen av termisk och mekanisk påfrestning.

Fördelarna med smidda komponenter förklarade

Vad är egentligen smidda komponenter, och varför spelar det någon roll? Begreppet smidda komponenter handlar om tillverkningsmetoden. Istället för att hälla flytande metall i formar utgår man från fasta metallblock som pressas samman under extremt högt tryck. Denna process skapar en enhetlig kornstruktur genom hela materialet, vilket eliminerar de svaga punkter som finns i gjutna delar.

Fördelarna med smidda kolvar och stångar inkluderar:

- Bättre hållfasthet och slitstyrka vid höga belastningar och varvtal

- Större motståndskraft mot värme, detonation och förtändning

- Mer exakta mått och tajtare toleranser

- Möjlighet att använda tunnare väggar för reducerad vikt

När du monterar kvalitetsmässiga smidda komponenter uppgraderar du inte bara delar – du köper dig lugn i själen. Samma LS-motor som tidigare maxade ut vid 550 hästkrafter med seriekomponenter kan plötsligt hantera över 800 hästkrafter med smidda kolvar och stångar.

Motorns inre komponenter har genomgått en dramatisk förändring. Smidda drivstänger har en enhetlig kornstruktur som minimerar inre defekter, medan smidda kolvar absorberar värme och stötlaster som skulle förstöra gjutna alternativ. Oavsett om du planerar en turboacklade gatubil eller en racermotor med hög varvtal, ger smidda komponenter grunden för tillförlitlig effekt.

Nu när du förstår varför smidda komponenter är viktiga, låt oss ta en närmare titt på de specifika materialklasserna, verifieringspunkterna och kompatibilitetsöverväganden du behöver kontrollera innan du gör ditt köp.

Materialklasser och legeringsval för maximal hållfasthet

Att förstå varför smidda komponenter är viktiga är bara halva striden. Den riktiga frågan är: vilka material bör du ange när du bygger din smidda motor? Inte alla smidda motorkomponenter är lika. Legeringen du väljer påverkar direkt styrkan, termiskt beteende och hur länge din roterande konstruktion överlever under hård belastning. Låt oss gå igenom de kritiska materialklasserna så att du kan fatta välgrundade inköpsbeslut istället för att lita på marknadsföringsbuller.

Stållegeringar för kamaxlar och drivstänger

När du handlar högpresterande motorkomponenter som kamaxlar och drivstänger kommer du att möta två dominerande stållegeringar: 4340 och 300M. Båda är extremt hårföra stål som används inom motorsport och flygteknik, men de presterar mycket olika under extrema förhållanden.

4340-stål är en nickel-krom-molybden-legering som varit branschens arbetshest i årtal. Enligt KingTec Racing , erbjuder 4340 en välavvägd kombination av hållfasthet, flexibilitet och kostnadseffektivitet. Dess typiska brottgräns ligger mellan 1080–1250 MPa med en sträckgräns på cirka 900 MPa. För konstruktioner som syftar till 500–700 hästkrafter förblir 4340 det optimala valet – prisvärt, pålitligt och tillräckligt starkt för de flesta verkliga förhållanden.

300M-stål tar den beprövade 4340-formeln och förbättrar den med tillsatser av kisel och vanadin. Ursprungligen utvecklad för landningsställ i flygplan levererar 300M en brottgräns mellan 1900–2050 MPa och en sträckgräns på cirka 1850 MPa. Detta gör den idealisk för dragracingkonstruktioner med över 1 000 hästkrafter, motorer till tävlingsbilar för långdistanskörning och högvarvade naturligt aspirerade motorer som överstiger 9 000 varv per minut.

Här är den avgörande skillnaden: 4340 behåller sin hållfasthet upp till ungefär 400°C, medan 300M fungerar tillförlitligt vid något högre temperaturer, cirka 450°C. Denna termiska fördel blir kritisk i turbo- eller kompressordrivna applikationer där värmevågor är vanliga. Men 300M har en högre pris och kräver expertkunskap inom värmebehandling för att nå sin fulla potential.

Val av kolvalslegering beroende på effektmål

Kolvens funktion handlar om mer än bara att överföra brännkraften till kamaxeln – den måste klara temperaturer som överstiger 1 000°F samtidigt som den motstår detonation och termisk expansion. När man jämför smidda kolvar med gjutna kolvar blir valet av material ännu mer kritiskt för en smidd konstruktion.

Två aluminiumlegeringar dominerar marknaden för prestandakolvar: 4032 och 2618. Enligt Mountune USA , även om båda kan vara utbytbara i vissa tillämpningar, skiljer sig deras prestandaegenskaper betydligt.

legering 4032 är ett aluminium med hög silikonhalt (12%), med låg expansion. Kolvar tillverkade av denna legering kan installeras med en tätare avstånd mellan kolv och hål, vilket resulterar i tystare drift och bättre ringförsegling. Det är mer stabilt och behåller ringgroove integritet för längre livscykler. Dess reducerade duktilitet gör den dock mindre förlåtande i motorsportapplikationer med extrema cylindertryck.

2618-legering innehåller nästan inget kisel, vilket gör det betydligt mer formbart och bättre lämpat för applikationer med hög belastning. Enligt JE Pistons , 2618 utvidgas med ungefär 15% mer än 4032, vilket kräver större klarrum från kolv till vägg. Det betyder att du kommer att höra "piston slapp" under kallstart, men legeringens enastående styrka, trötthetsbeständighet och förmåga att hantera höga temperaturer gör det till det bästa valet för turboladdade, superladdade eller nitros applikationer.

| Material | Dragfastighet | Termisk gräns | Expanshastighet | Viktoptimering | Ideal effektansättning |

|---|---|---|---|---|---|

| 4340-stål | 1080-1250 MPa | ~400°C | Standard | Moderat | 500-700 hk för gatubyggen/spårbyggnader |

| 300M-stål | 1900-2050 MPa | ~450°C | Standard | Lättare tvärsnitt möjligt | 1000+ hk i professionell motorsport |

| 4032 Aluminium | Hög hårdhet | Utömligt stabilitet | Låg expansion | Standard | Gatuprestanda, mild uppskruvad effekt |

| 2618 Aluminium | Hög seghet | Utmärkt Värmebeständighet | 15 % högre än 4032 | Standard | Högre uppskruvad effekt, lustgas, tävlingsanvändning |

För de flesta gatuprestandakonstruktioner och motorer med lätta uppgraderingar erbjuder 4340-knackar kombinerade med 4032-pistonerna utmärkt värde och pålitlighet. För en smidd motor som är avsedd för allvarlig användning på banan eller betydande effekthöjningar ger steget upp till 300M-knackar och 2618-pistonerna den säkerhetsmarginal du behöver. Anpassa ditt materialval till dina effektmål, så får du interna komponenter som överlever långt bortom din första dynamometerkörning.

När materialklasserna är klara är nästa steg att veta exakt vad som ska verifieras innan du köper någon smidd komponent – vilket leder oss till den faktiska checklista du har letat efter.

Den kompletta checklistan för verifiering av smidda delar

Du har valt dina materialklasser och förstår varför smidda komponenter är viktiga. Nu kommer det avgörande steget som skiljer lyckade byggen från kostsamma fel: att verifiera varje enskild del innan den monteras i en motor. Detta är den utskrivbara checklistan du letat efter – en steg-för-steg-verifieringsguide som säkerställer att du får det du betalat för.

Antag aldrig att en smidd komponent är korrekt bara för att den kom i en märkesförpackning. Verifiera materialintyg, viktkompatibilitet, ytfinish och dimensionsnoggrannhet innan några interna motordelar monteras. Ett översett fel kan förstöra en hel roterande konstruktion.

Verifieringspunkter för kolvar

Motorkolvdelar kräver noggrann inspektion innan montering. Enligt Cat-motorns inspektionsriktlinjer bör visuell undersökning identifiera vanliga slitage mönster och felfindare på flera platser på varje kolv. Här är vad du ska kontrollera:

- Materialcertifiering: Begär dokumentation som bekräftar legeringsspecifikationen (2618 eller 4032). Ansedda tillverkare tillhandahåller verkstadsintyg med verifiering av kemisk sammansättning och mekaniska egenskaper.

- Viktkompatibilitet: Alla kolvar i ett sett bör vara viktmatcherade inom 1–2 gram. Be din leverantör om dokumenterade vikter – varje avvikelse utöver detta intervall skapar obalans vid hög varvtal.

- Kronans skick: Undersök kolvkronan på avsök efter maskinbearbetningsmärken, porositet eller ytskador. Kalotten eller fördjupningen bör ha en jämn yta utan vibrationsavtryck eller ojämnheter.

- Ringfåran noggrannhet: Ringfårorna måste vara skurna till exakta djup och bredd. Använd ett nytt ringsegment för att kontrollera fårgapet – det ska glida fritt utan överdriven spel.

- Förbindningsstiftets borrhylsa: Huvudstiftshålets borrning bör ha en slät, slipad yta. Leta efter repor, förfärgning eller maskinbearbetningsskador som kan orsaka förtidig slitage.

- Skörtbeläggning: Många smidda kolvar har slitageskyddande beläggningar på kjolarna. Kontrollera att beläggningen är jämnt applicerad utan nakna fläckar eller flagning.

- Dimensionsnoggrannhet: Mät kolvdiametern vid kjolen med en mikrometerskruv. Jämför mätvärdena med tillverkarens specifikationer – avvikelser större än 0,0005" indikerar ett kvalitetskontrollproblem.

Kvalitetsmärken för drivstänger

Drivstänger överför enorma krafter från kolvarna till vevaxeln. Oavsett om du använder standard I-balksdesigner eller gaffel- och blad-drivstänger för V-motorer gäller dessa kontrollpunkter:

- Materialdokumentation: Bekräfta certifiering av stål 4340 eller 300M med värmebehandlingsprotokoll. Dokumentationen bör inkludera resultat från draghållfasthetstester, eftersom legerade stålgjutgods kan nå upp till 1000 N/mm² enligt klassificeringsorganisationers standarder .

- Viktkompatibilitet: Total drivstängsvikt och balans mellan storände/litenände ska matcha inom 1 gram över hela settet. Oställda drivstänger orsakar vibrationer som förstärks vid höga varvtal.

- Inspektion av bottenbalk: Undersök stångbalken på ytsprickor, smidna veck eller maskinbearbetningsfel. Kör nageln längs båda sidorna – alla ojämnheter motiverar att man avvisar den.

- Bultkvalitet: Kontrollera att ARP- eller motsvarande fästelement ingår med korrekta momentvärden. Generiska bultar är en recept på katastrofal haveri.

- Storändsborrets rundhet: Stånglocket måste sitta perfekt. När bultarna är åtdragna enligt specifikation ska borrdiametern mätas i flera lägen – en avvikelse över 0,0002" indikerar felaktig bearbetning.

- Småändslager: Om det har ett bronslager, kontrollera att presspassningen och oljehålspositionen är korrekt. Lagret bör vara i nivå med stångens yta.

- Kontroll av sprutstrålning: Kvalitetsmedgjorda stänger genomgår sprutstrålning för ökad utmattningshållfasthet. Ytan bör ha en jämn matt struktur – blanka fläckar indikerar områden som missats.

Kriterier för kamrevskontroll

Kvillaxeln är stommen i din interna motordelssamling. Klassificeringsstandarder kräver omfattande tester inklusive ultraljudsundersökning, sprickdetektering och visuell inspektion av rundningar och oljeborrningar. Innan du godkänner leveransen bör du verifiera:

- Materialcertifiering: Skaffa dokumentation som bekräftar smidd 4340 eller massivstål med korrekt värmebehandling. Kol-manganstålsmaterial bör ha en brottgräns mellan 400–700 N/mm² för normaliserade/åldrade varianter.

- Ytfinish på lagringar: Huvud- och stiftlagerlagringar bör ha en ytjämnhet på 15–20 Ra (mikrotum) ytråheten. Lagringar som är för släta håller inte kvar oljefilmen; för grova orsakar lagerslitage.

- Konsekvent rundningsradie: Kvillaxelns rundningar (där lagringar möter motvikter) bör ha enhetliga radier och smidiga övergångar. Spänningsspikar här orsakar haverier.

- Avfasning av oljehål: Oljepassager bör vara korrekt avfasade och fria från spån. Skarpa kanter repa lagringar och begränsa oljeflödet.

- Balansering av motvikter: Begär dokumentation som visar att vevaxeln har balanserats till din specifierade motvikt. Typisk tolerans är inom 1–2 gram.

- Dimensionell verifiering: Diametern på huvud- och stiftlager ska överensstämma med specifikationerna inom 0,0005". Slagmätning bekräftar att du fått rätt vevaxel.

- Magnetpulverinspektion: För högprestandaapplikationer, begär MPI-dokumentation som bekräftar att det inte finns några yt- eller underskikts sprickor.

Verifikation av fästelement och beslag

Motorns interna delar är bara lika starka som fästelementen som håller ihop dem. Ignorera inte dessa kritiska komponenter:

- Specifikationer för stiftbultar: Verifiera att ARP eller motsvarande klassificering överensstämmer med din applikation. Standard ARP 2000-bultar klarar de flesta uppbyggnader; L19 eller Custom Age 625+ lämpar sig för extrema applikationer.

- Huvudspännstångskvalitet: Huvudspännstångar bör levereras med materialcertifiering och korrekta moment-/sträckspecifikationer.

- Klass för cylinderhuvudspännstång: Bekräfta att ankarets längd och gängtappning matchar din block- och huvudkombination.

- Rätt smörjmedel: Fogdelar bör inkludera tillverkarspecificerat monteringssmörjmedel. Moly-pasta och ARP Ultra-Torque ger olika töjningsvärden.

- Gängskick: Undersök alla gängor på skador, korsade gängor eller ofullständiga snitt. Rulla en mutter för hand – motstånd indikerar ett problem.

Skriv ut den här checklistan och ta med den till din leverantör eller maskinverkstad. Dokumentera varje mätning och certifiering innan någon komponent monteras i ditt block. Denna verifieringsprocess tar tid, men är oändligt mycket billigare än att bygga om en sprucken motor.

Nu när du vet vad som ska verifieras, blir nästa fråga: vid vilken effektnivå behöver du egentligen släta inre delar? Låt oss fastställa de trösklar som avgör när uppgradering blir obligatorisk istället för valfri.

Riktlinjer för effekttrösklar vid olika byggmål

Du har verifierat dina delar och förstår materialklasser – men här kommer miljonfrågan: behöver du verkligen smidda interna komponenter för din motor? Svaret är inte detsamma för alla. Vad gör turboaggregat med en motor som var konstruerad för naturlig aspiration? De multiplicerar belastningen exponentiellt. En 400 hästkrafs motor med naturlig aspiration utsätts för helt andra belastningar än en 400 hästkrafs turbo-motor som kör med 15 psi övertryck.

Att förstå dessa trösklar innan du lägger pengar på turbokits eller interna uppgraderingar sparar dig från två dyra misstag: att bygga för svagt på en motor som exploderar på effektmätaren, eller att bygga för starkt på en vägbil med racedelar som den inte behöver.

Effekttrösklar för motorer med naturlig aspiration

Motorer med naturlig aspiration är de mest toleranta när det gäller seriekomponenter. Utan att överladdning förstärker cylindertrycket har du mer marginal innan komponenter går sönder. Men "mer marginal" betyder inte obegränsad – särskilt inte när varvtalet stiger.

Enligt ZZPerformance , seriekomponenter på olika plattformar klarar vissa effektgränser innan problem uppstår. De superladdade L67- och L32-motorerna i 3800-serien klarar 500+ whp med rätt modifieringar, medan den naturligt aspirerade L26 endast håller ca 400 whp innan drivstängerna blir svagaste länken. Den 2,0L LSJ Ecotec klarar 400–450 whp på seriekomponenter, men den 2,4L LE5 (2008+) böjer drivstänger redan vid mitten till övre 200-talet whp under vissa förhållanden.

Mönstret blir tydligt: seriekomponenter i de flesta moderna motorer överlever till ungefär 75–100 % över fabrikseffekten innan utmattning blir ett problem. Driv en naturligt aspirerad motor till 150 % av standardeffekt, och du kastar tärning med varje acceleration.

Nyckelfaktorer som minskar din säkerhetsmarginal för NA-motorer inkluderar:

- Pågående drift vid höga varvtal: Användning på banan över 7 000 varv/min ökar dramatiskt på stång- och kolvväxtrycket

- Aggressiva kamaxelprofiler: Högre ventillift skapar ytterligare belastningar i ventilmekanismen

- Kväveoxidinjicering: Även 75-shot-paket orsakar en kraftig ökning av cylindertrycket, vilket överstiger vad många serieproducerade stänger tål

- Motorns ålder och miltalet: Utmattningcykler ackumuleras – en motor med 150 000 mil har mindre marginal än en ny motor

Krav på tvångsinsugning

Här blir det allvar. När man lär sig att turboa en bil eller installera en blower för 350 Chevy small block-tillämpningar, blir övertryck den avgörande variabeln – men råa PSI-värden i sig ger inte hela bilden.

Enligt MotorTrend , ökar funktionen effekten som en multiplikator snarare än en absolut indikator. Formeln (effekt med laddning = effekt utan laddning × (laddtryck i psi / 14,7 + 1)) visar att en 350 hk motor med normalinsugning och 5,0L cylindervolym teoretiskt kan fördubblas till 700 hk med 14,7 psi laddtryck. Vid 7,35 psi får man ungefär 525 hk – en ökning med 50 %. Samma 7,35 psi applicerat på en grundmotor med 300 hk ger dock endast 450 hk.

Detta är viktigt eftersom hur mycket en turbo ökar effekten helt och hållet beror på utgångspunkten. Ett turbo-kit för en 5vz-fe på en standard 3,4L Toyota V6 kan lägga till 80–100 hästkrafter vid lågt laddtryck. Men att använda samma laddtrycksnivåer på en modifierad längre slagvolymsmotor kan ge över 200 extra hästkrafter – med proportionellt högre belastning på alla komponenter.

Tester från MotorTrend visade detta tydligt:

- Standard 5,0L vid 7 psi producerade 391 hk och 471 lb-ft vridmoment

- Modifierad 5,0L vid 7 psi producerade 601 hk och 570 lb-ft vridmoment

- 363 stroker vid 14 psi översteg 1 000 hk – dubbelt så mycket som standardmotorn vid samma laddtryck

Budskapet? Hur mycket kostar det att turboa en bil på rätt sätt inklusive budget för interna komponenter som matchar dina effektmål. Att köra hög uppladdningstryck med seriekomponenter är falsk ekonomi.

Universell referens för effekt och uppladdningströskel

Följande tabell ger en generell ram för att avgöra när smidda interna komponenter blir nödvändiga. Dessa trösklar gäller för de flesta moderna fyrcylindriga motorer och V8-plattformar, även om du alltid bör verifiera specifika gränser för din motortyp.

| Byggtyp | Effektnivå (Hk) | Övertryck | Användbarhet hos serieinterna komponenter | Rekommenderade uppgraderingar |

|---|---|---|---|---|

| NA Street | Under 350 | N/A | Allmänt säkert med korrekt justering | Kvalitetsfogningar, balanserad montering |

| NA Prestanda | 350-450 | N/A | Begränsad—beror på motorfamilj | Smidda kolvar rekommenderas |

| NA Race/Hög varvtal | 450+ | N/A | Rekommenderas inte | Fullt smidd roterande konstruktion |

| Måttlig uppladdning | 300-400 | 5-8 psi | Acceptabel för de flesta plattformar | Smidda kolvar, ARP-hårdvara |

| Måttlig uppladdning | 400-550 | 8-14 psi | Hög risk för stångbrott | Slägghammade kolvar och stänger, minst |

| Hög uppladdningstryck | 550-750 | 14-22 psi | Garanterat brott | Fullt slägghamrat roterande aggregat, uppgraderad block |

| Extrem uppladdningstryck | 750+ | 22+ psi | Omedelbar förstörelse | Billet/smidda delar, sleeve-block |

| Nitrus (75-150 shot) | +75-150 HK | N/A | Originaltappar brukar vanligtvis brista först | Smidda tappar obligatoriska, smidda kolvar rekommenderade |

| Nitrus (200+ shot) | +200+ HK | N/A | Katastrofal risk | Fullt smidd roterande system krävs |

400 HK Beslutsögonblicket

Inom branschen råder enighet om att 400 hjulkrafter är den kritiska gränsen där smidda komponenter går från att vara "något trevligt att ha" till att bli "nödvändig säkerhetsåtgärd". Enligt MAPerformance är smidda kolvar idealiska för måttliga effekthöjningar i intervallet 400–600 HK, med Stage-2-designer som inkluderar förkortade kjolar och större vriststiftsförstärkningar för högeffekt- och höguppladdningsapplikationer.

Under 400 hjulkrafter klarar de flesta väl underhållna serieutrustade roterande komponenter belastningen, förutsatt korrekt justering och kvalitetsförbättringar. Ovan 400 hjulkrafter – särskilt vid användning av uppladdning eller lustgas – satsar du på motordelar som aldrig var avsedda för sådana belastningar.

Det smarta tillvägagångssättet? Bygg för din måleffekt plus en säkerhetsmarginal på 20 %. Om du siktar på 500 hjulkrafter bör du välja komponenter dimensionerade för 600+. Denna marginal täcker detonationshändelser, aggressiva justeringar och den oundvikliga "bara en till dragkamp"-mentaliteten som utsätter motorer för risk.

Med fastställda effektgränser är nästa kritiska övervägande att säkerställa att dina smidda komponenter fungerar tillsammans på rätt sätt – eftersom obalanserade delar skapar problem som ingen mängd materialstyrka kan övervinna.

Kompatibilitet och toleransspecifikationer för komponenter

Du har valt rätt material och verifierat att dina delar uppfyller kvalitetskraven. Men här är en sanning som fångar många byggare på fel fot: perfekt tillverkade komponenter kan ändå förstöra en motor om de är obalanserade eller installerade med felaktiga toleranser. Oavsett om du arbetar med en järncylinderblock kontra aluminiumcylinderblock, en strokerväxling med 283-kammar eller bygger en 5,7 Vortec långblock från grunden, avgör din förståelse för hur dessa komponenter samverkar om motorn kommer att fungera bra eller gå sönder.

Förbränningsmotorn är ett ekosystem där varje dimension påverkar en annan. Får du clearance-förhållandena felaktiga riskerar du att kolvarna kilar fast vid start eller att lagren går sönder under belastning. Låt oss gå igenom de kritiska specifikationerna du behöver innan monteringen påbörjas.

Grundläggande komponentmatchning

Enligt Diamond Racing , inne i en motor är det ett kräsnt ekosystem där varje komponent direkt påverkar en annan. Stånglängd, vevaxel slaglängd och kolvhuvudets kompressionshöjd är tre variabler som måste samverka perfekt. Här är den grundläggande relationen du behöver förstå:

Blockhöjd = ½ slaglängd + stånglängd + boltshöjd

Eftersom blockhöjden är fix (inom ett smalt intervall tillgängligt för planering av cylinderkopp), tvingar ändring av en variabel ändringar i de andra. Väljer du en vevaxel med längre slag? Då behöver du antingen kortare stänger eller kolvar med reducerad kompressionshöjd för att bibehålla korrekt clearance till cylinderkopp.

Tänk på de praktiska konsekvenserna:

- Kortare drivstänger skapar snabbare kolvutföring från ÖDP, vilket öppnar cylindervolym snabbare för förbättrad gasrespons – idealiskt för applikationer med ofta varierande gaspådrag

- Längre drivstänger kräver vanligtvis kortare, lättare kolvar, vilket flyttar ringpaketen högre upp och minskar reciprok massa – föredratt för högvarvs naturligt aspirerade konstruktioner

- Gaffel- och bladdrivstänger konfigurationer i V-motorer kräver specifika kolvförskjutningar och kammarbredder som måste passa exakt

Den allmänt accepterade metoden vid prestandakonstruktioner är att nolldeka blocket, där kolvkronan ligger exakt jämnt med dekkyltens yta vid ÖDP. Detta tvingar dig att välja lämplig tjocklek på komprimerad kylvattenpackning för att styra kolv-till-huvud-avståndet. De flesta prestandakylvattenpackningar komprimeras till 0,039–0,042 tum, och det minsta kolv-till-huvud-avståndet med ståldrivstänger är 0,035 tum.

När du beställer kolvar ska du ange din kolvstångslängd och slaglängd till leverantören. De kan då beräkna nödvändig kompressionshöjd och verifiera att ringpakets placering inte korsar ventilfacken – en avgörande aspekt som lätt kan missas tills det är för sent.

Kritiska toleransspecifikationer

Smidda komponenter expanderar annorlunda än gjutna delar vid värme, vilket kräver specifika toleransintervall som varierar beroende på användning. Enligt Summit Racing's riktlinjer för smidda kolvar beror kolv-till-vägg-toleransen både på cylinderdiameter och graden av belastning.

Toleransintervall för kolv-till-vägg

Dessa specifikationer gäller för smidda kolvar med cylindrar som korrekt beretts med slipsliper för att uppnå rätt ytfinish:

- Gata naturligt aspirerad (3,500"–4,100" cylinderdiameter): 0,0025–0,0035 tum

- Gata naturligt aspirerad (4,100"+ cylinderdiameter): .0035-.0045 tum

- Gatuavgasning eller överladdad (3,500"-4,100" cylinderdiameter): .0035-.0045 tum

- Gatuavgasning eller överladdad (4,100"+ cylinderdiameter): .0045-.0055 tum

- Dragracing bensin (3,500"-4,100" cylinderdiameter): .0040-.0060 tum

- Dragracing bensin (4,100"+ cylinderdiameter): .0050-.0070 tum

- Drag racing överladdad eller med avgasning (3,500"-4,100" cylinderdiameter): .0050-.0080 tum

- Drag Supercharged eller Nitrous (4,100"+ cylinderdiameter): 0,0060–0,0090 tum

Lägg märke till mönstret: för applikationer med turbo- eller nitrousochsen krävs avsevärt större spel för att hantera termisk expansion vid extrema värmebelastningar. Att använda clearancevärden för gatubilar på en dragbil med nitrous ökar risken för fastlåsta kolvar.

Lagerledsspels-specifikationer

Enligt K1 Technologies den traditionella standarden för lagerledsspelande har varit 0,001 tum ledspel per tum journaldiameter. En typisk kolvblockscylindrar med 2,200 tum stifts diameter kräver ungefär 0,0022 tum ledspel, och många byggare lägger till ytterligare 0,0005 tum för säkerhets skull – vilket ger 0,0027 tum.

Men denna " tumregel" måste justeras beroende på användningsområde:

- Gata/Måttlig prestanda, stiftlager: 0,0020–0,0025 tum

- Gata/Måttlig prestanda, huvudlager: 0,0020–0,0025 tum

- Strip/Weekend Warrior, stiftlager: .0025-.0028 tum

- Strip/Weekend Warrior huvudlager: .0025-.0030 tum

- Full Race stånglager: .0028-.0032 tum

- Full Race huvudlager: .0030-.0035 tum

Varför används större clearance i racetillämpningar? Ökad oljeflöde. Större clearance tillåter större oljevolym genom lagret, vilket hjälper till att reglera temperaturer vid pågående högbelastning. Kompromissen är reducerad lastbärande kapacitet – vilket spelar mindre roll när man bygger om motorn mellan tävlingar ändå.

Clearance – balansakt

K1 Technologies betonar att lager-clearance blir en balansakt mellan tre faktorer: lastbärande kapacitet, oljeflödesvolym och lokal lager temperatur. Smalare clearance ökar lastkapaciteten genom att sprida kraften över en större yta – som snöskor som fördelar vikten. Men minskat clearance begränsar oljeflödet, vilket höjer lagertemperaturen.

När du mäter ledningar använder du en mikrometer som är noggrann till 0,0001 tum. Ställ in ett klockmätningsinstrument för cylinderdiameter på navdiametern och mät lagerledningen i exakt vertikal riktning med skruvarna åtdragna enligt specifikation. Under belastning komprimeras den teoretiska ledningen om 0,001 tum på varje sida till så lite som 0,0002 tum på belastade sidan, medan motsatta sidan öppnas till nästan 0,002 tum – vilket skapar utrymme för nytt olja vid varje rotation.

Krav på ringens slutled

Ringens slutled beräknas genom att multiplicera en ledfaktor med cylinderdiametern. Summit Racing anger följande faktorer för smidda kolvar:

- Gatu, naturligt aspirerad: Cylinder × 0,0040 (Exempel: 4,000" cylinder = 0,016" minsta led)

- Gatu, med lustgas eller kompressor: Cylinder × 0,0050

- Drag, bensin: Cylinder × 0,0040

- Drag, med kompressor eller lustgas: Cylinder × 0,0050

- Marin naturligt aspirerad: Cylinder × 0,0040

- Marin överladdad: Borrning × 0,0045

Detta är minimimellanrum. Otillräckligt ringavstånd gör att ringändarna slår ihop vid värme, vilket kan orsaka brott i ringen eller repor i cylinderväggarna. När osäkerhet råder bör man välja det större avståndet.

Att få dessa mellanrum korrekta kräver noggranna mätningar och en ärlig bedömning av din användning. En väg bil som ibland används på banan behöver andra specifikationer än en dedikerad dragbil. Anpassa dina mellanrum till faktisk användning – inte till önskemål om effektökning – så kommer dina smidda komponenter att ge den pålitlighet du betalar för.

När kompatibilitet och mellanrum är förstådda blir nästa aspekt lika viktig: de kompletterande modifieringar som din smidda konstruktion kräver för att överleva. Uppgraderade inre komponenter utan matchande uppgraderingar av oljesystem, kylning och bränsletillförsel skapar en recept på dyra haverier.

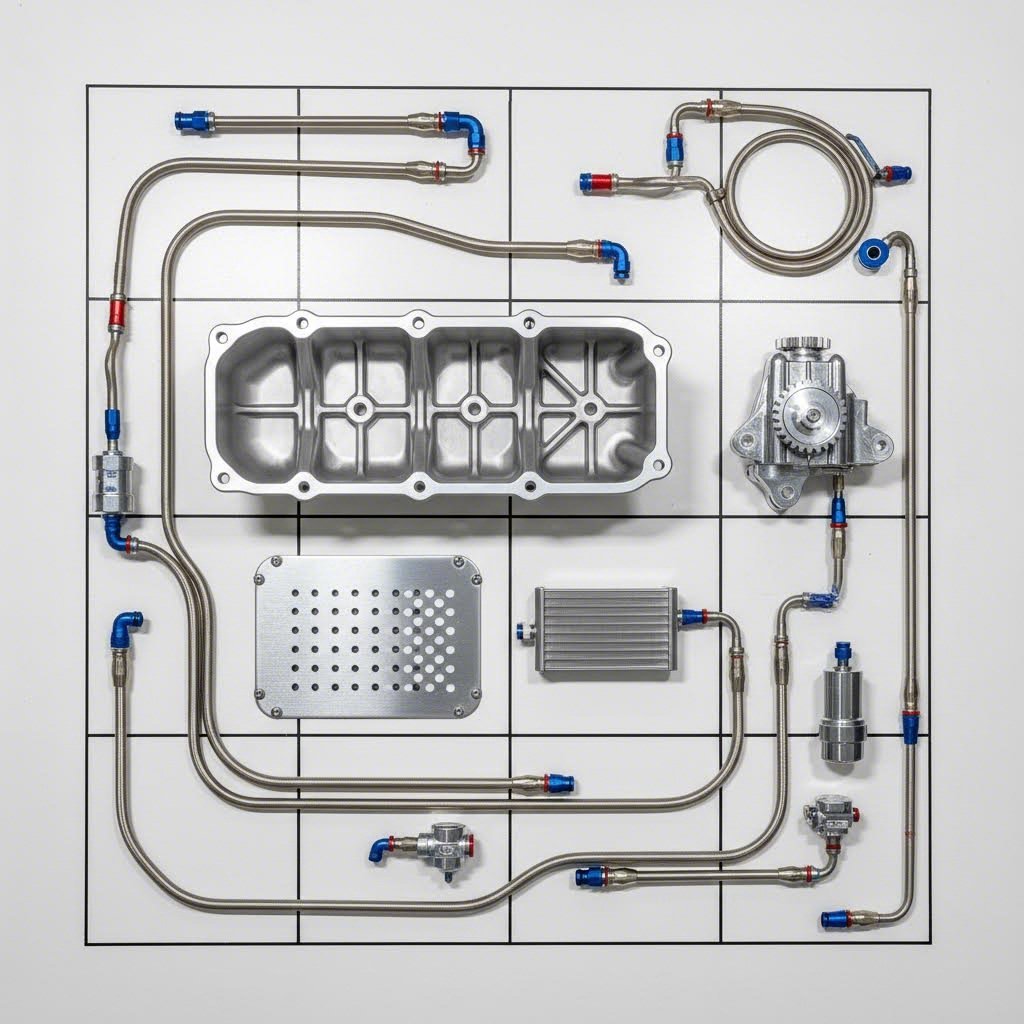

Kompletterande modifieringar som din smidda konstruktion kräver

Här är en smärtsam sanning som många byggare lär sig på hårdvägen: smidda komponenter i sig garanterar inte driftsäkerhet. Du kan installera de dyraste kolvarna och stångaggregaten som pengar kan köpa, men utan lämpliga kompletterande motorförbättringar blir den investeringen skrotmetall vid din första kraftfulla acceleration. Det roterande aggregatet är bara lika starkt som de system som försörjer och skyddar det.

Tänk så här – skulle du installera en 1000-hästkrafters motor i en bil med standardbromsar? Samma logik gäller vid motoruppgraderingar. Ditt oljesystem, kylande kapacitet, bränsleförsörjning och kvaliteten på fogdelarna måste alla anpassas efter dina effektmål. Låt oss gå igenom motorförbättringarna i prioriterad ordning som skiljer lyckade projekt från katastrofala haverier.

Uppgraderingar av oljesystem för motorer med smidda komponenter

Enligt Engine Builder Magazine , är smörjesystemet utan tvekan det viktigaste aspekten av motorn. Olja gör mer än att minska friktion – den smörjer lagren, kyler heta punkter och dämpar ytor med hög belastning. Under extrema G-krafter, varvtal och temperaturer kan oljehong, skumning, luftblandning och trycksvängningar leda till katastrof om smörjesystemet inte är noggrant dimensionerat.

Här är den avgörande insikten: en oljepump tillhandahåller flöde, medan motorns interna spel bestämmer trycket. Som diskuterats i avsnittet om spel-specifikationer, brukar smidda konstruktioner ha större lagerspel för att öka oljeflödet. Det innebär att din seriegjorda oljepump kanske inte levererar tillräckligt med volym för att upprätthålla säkert tryck vid högt varvtal.

- Högvolymets oljepump: Stora lagerfack eller ytterligare smörjningsfunktioner som kolvstänkare kräver en pump med större flöde. För lite pumpverkan resulterar i lågt tryck och förlust av hydrodynamisk smörjning – oljefilmen som förhindrar metallmotmetall-kontakt. För de flesta smidda small-block-uppbyggnader är det obligatoriskt att uppgradera till en högvolymspump.

- Bafflad oljepanna: Oljekontroll inuti pannan är lika viktig som kapaciteten. Vägbaneprogram utsätts för laterala krafter i alla riktningar, medan dragracing innebär konstant acceleration. Bafflar, luckor och riktningsstyrd panel håller oljan kring insugnippet. T-pannkonstruktioner ökar volymen utan att skapa problem med markfrihet – särskilt populärt för Chevy 350-uttag och långa tubuttag för 350 small block-installationer där pannans djup är begränsat.

- Vindavskärm: Enligt Engine Builder Magazine tar windagebrickor bort olja från den roterande vevaxeln och dirigerar om den till oljepannan, vilket minskar parasitförluster. Skärmbrickor är särskilt effektiva på att ta bort oljefilmen från vevaxeln, medan lamellbrickor skapar en mer solid barriär för krävande användning som banracing. Hur som helst följs mätbara hästkraftsfördelar av förbättrad pålitlighet.

- Uppgraderad upptagningsslang: De flesta upptagningar använder 5/8" rör, även om vissa går upp till 3/4" för att stödja högre varvtal och större volym pumpar. Rördiametern påverkar direkt kavitationsrisken – du kan bara dra så mycket som atmosfärstrycket tillåter. Håll en clearance på 3/8" till 1/2" mellan upptagningen och pannans botten.

- Oljeackumulator (valfri): För bananvändning lagrar en ackumulator av typ Accusump ytterligare olja under tryck och släpper ut den ögonblickligen när motorn upplever ett tryckfall. Denna ökade oljeflöde förhindrar slitage och heta punkter orsakade av tillfälligt flödesbortfall vid hårt kurvtagning eller inbromsning.

Krav på stödutrustning

Utöver uppdateringar av oljesystemet måste flera kritiska motoruppgraderingskategorier hanteras innan din första dynamometerkörning. Dessa modifieringar skalas med effektnivå – en streetbil med 450 whp kräver annan hårdvara än en dragbil med 800 whp.

- ARP huvdbultar: Med högre hästkrafter ökar cylindertrycket avsevärt. Denna extra kraft kan orsaka att cylinderhuvuden lyfts lätt från blocket, vilket leder till spruckna cylinderhuvudtätningar. Fabriksmonterade huvdbultar är konstruerade för att sträckas och klarar endast standard-effekt. ARP-stänger ger mer konsekvent och exakt klämning, vilket säkert fäster huvdena till blocket även vid extrema laddtryck eller avgaslast. Rätt momentanvisning varierar beroende på användning – ARP 2000-material klarar de flesta uppbyggnader, medan L19 eller Custom Age 625+ passar extrema applikationer.

- Uppgradering av stiftbultar: Stiftbultar utsätts för enorm dragpåkänning vid varje motorvarv. Som påpekats av Crawford Performance , uppgradering till höghållfasta stångbultar tillverkade av 4340 chromoly-stål ger den överlägsna klämningkraft som krävs för att hålla stånglocken säkra vid höga varvtal. Detta är oeftergivligt vid allvarliga motorförändringar.

- Huvudbultar: Huvudlockens förflyttning under hög vridmomentbelastning orsakar lagringsfel. ARP huvudbultar med korrekta moment- och töjningsvärden förhindrar rörelse i locken och bibehåller kamaxelns justering. Använd alltid monteringsfett enligt tillverkarens specifikation – moly-pasta och ARP Ultra-Torque ger olika töjningsvärden vid identiska momentavläsningar.

- Prestandalager: De ökade belastningarna och värmen i en högpresterande motor överbelastar snabbt standardlager. Prestandalager har överlägsna material och tätare toleranser för att tåla påfrestning. Clevite H-serie eller King Racing-lager är vanliga val för smidda konstruktioner.

Bränslesystemöverväganden

Mer effekt kräver mer bränsle – det finns ingen flykt från denna verklighet. När du uppgraderar ett bränsleinsprutningssystem för 350 Chevy eller något annat prestandaansökning, skapar otillräcklig bränsletillförsel feta tillstånd som förstör även de starkaste smidda komponenterna.

- Högflödesbränslepump: Fabriksbränslepumpar klarar vanligtvis fabrikseffekten plus 20–30 %. Utanför denna gräns riskerar du feta tillstånd under överladdning eller vid hög varvtal. Anpassa pumpens flödeskapacitet till injektorernas behov vid din måleffekt.

- Uppgraderade injektorer: Större injektorer levererar exakt den bränslemängd motorn behöver vid hög överladdning. Beräkna injektorstorlek baserat på måleffekt, brutto specifikt bränslekonsumtion och önskad arbetscykel (vanligtvis max 80 %).

- Bränslerör och ledningar: Högflödesinjektorer kräver tillräcklig bränsletillförsel. Genom att uppgradera till större bränslerör och -8 AN tillförselledningar undviks tryckfall vid injektorn, vilket kan orsaka bränslefördelningsproblem mellan cylindrar.

- Justerbart bränsletrycksregulator: Finjustering av basbränsletrycket gör att din justerare kan optimera luft-bränsleförhållandena över hela driftområdet – nödvändigt för uppladdade system där bränslebehovet varierar kraftigt med lasten.

Krav på kylsystem

En modifierad motor som genererar mer effekt skapar också betydligt mer värme. Fabriksmonterade kylsystem är dimensionerade för standardeffekt och blir snabbt överbelastade vid intensiv körning eller på banan.

- Aluminiumkylare: Genom att byta till en större aluminiumkylare förbättras både kylmedieskapaciteten och värmeavgivningen. Dubbelpass- eller trippelpassdesigner maximerar kyleffektiviteten inom samma fysiska utrymme.

- Högflödesvätskepump: Ökad kylmedieflödeshastighet transporterar bort värme från cylinderväggarna snabbare. Elektriska vätskepumpar erbjuder dessutom fördelen att eliminera parasitförluster på kamaxeln.

- Extern oljekylare: För krävande applikationer håller en extern oljekylare stabila oljetemperaturer och viskositet. Montera den med dedikerad luftflöde – inte dold bakom radiatorn där den får förvärmad luft.

- Termostat och bypass: En termostat med lägre temperatur (70-80°C) hjälper till att kontrollera maxtemperaturer, medan ett korrekt bypass-system säkerställer att kylvätskan cirkulerar även innan termostaten öppnar.

Lektionen från erfarna byggare är tydlig: smörjsystemet, bränsleförsörjningen, kylytorn och fästelementens kvalitet måste alla betraktas som delar av ett komplett paket för motorförbättringar. Att försumma något område skapar en svag länk som neutraliserar din investering i smidda inre delar. Planera och budgetera för dessa stödjande modifieringar från början – de är inte valfria tillbehör, utan obligatoriska komponenter i en pålitlig högprestandakonstruktion.

När stödsystemen är på plats blir nästa avgörande fråga att undvika vanliga misstag som förstör smidda motorer innan de någonsin når sin fulla potential. Felaktiga inloppsförfaranden och monteringsfel orsakar fler motorns misslyckanden än materialdefekter någonsin gör.

Vanliga misstag och hur du undviker kostsamma haverier

Du har investerat tusentals i kvalitetskomponenter av smidesjärn, verifierade specifikationer och installerat rätt stödmodifieringar. Men här är den obekväma sanningen: fler smidda motorer går sönder till följd av monteringsfel och felaktigt inlopp än på grund av materialfel. Den dyrbara roterande konstruktionen som nu sitter i din block är endast lika tillförlitlig som din monteringsteknik och tålamod under de kritiska första drifttimmarna.

Om du bygger en 5,7 L Vortec för veckoslutens gatukörning eller en dedikerad racermotor, så spar dig själv från att hamna bland de byggare som sprängt sina motorer innan den första riktiga dragkörningen – genom att förstå Vortec 5,7-motorns specifikationer och vanliga svagheter. Låt oss gå igenom de misstag som förstör smidda komponenter – och exakt hur du undviker dem.

Inkörningsprocedurer för smidda kolvar

Inkörningsperioden är när kolvringarna lägger sig mot cylinderväggarna och skapar tätningen som avgör motorns kompression, oljeförbrukning och livslängd. Om du skyndar på processen riskerar du att skapa glaserade cylindrar som aldrig täts ordentligt. Enligt MAHLE Motorsport är det nödvändigt att motorn inkörs korrekt och att ringarna lägger sig ordentligt för att säkerställa lång livslängd och bästa prestanda från dina smidda kolvar och ringar.

Överskott av bränsle kan skölja bort oljan från cylindrarna och förhindra inlöpning, vilket leder till glasyr på cylindern. En cylinder med glasyr kommer aldrig att täta ringarna ordentligt – oavsett hur många extra mil du kör på motorn. Gör inlöpningen rätt från början, annars riskerar du en komplett demontering.

Här är den korrekta inlöpningssekvensen för byggen med smidda kolvar:

- Förberedelse före start: Fyll oljesystemet innan den första starten. Den rekommenderade metoden är att ta bort fördelaren och använda ett verktyg för att förifylloppumpa olja samtidigt som motorn manuellt roteras för hand. Alternativt kan du använda en tryckbehållare för att mata olja in i tryckporten, eller svara igång motorn utan tändstift tills oljetrycket stabiliseras.

- Protokoll vid initial start: När motorn har startat ska varvtalet omedelbart höjas och hållas mellan 25–35 % av maximalt motortur. För en 8 000 varv/min-motor innebär det att hålla 2 000–2 800 varv/min – inte tomgång. Kontrollera att alla cylindrar tänder och justera tändning samt bränsle så snabbt som möjligt.

- Första körpasset: Kör motorn i 15–30 minuter med varierande varvtal inom intervallet 25–35 %. Undvik påtagliga tomgångar till varje pris. Övervaka ovanliga ljud, läckage och temperaturtoppar. Stäng av omedelbart om några problem uppstår.

- Ladda motorn: En körning utan belastning kommer INTE att sätta ringarna korrekt. Du måste applicera belastning för att öka cylindertycket och trycka ringarna mot cylinderväggarna. I ett fordon ska du använda delvis gas med varierande belastning och varvtal under en 20–30 minuters körning innan du går vidare till fullgasdrag.

- Inkörningsdrag med full gas: Efter den initiala körningen startar du på 25 % av maxvarv med lätt på gasen, accelererar sedan med fullt öppen gas till 75 % av maxvarv, och bromsar därefter med motorn med stängd gas tillbaka till 25 %. Upprepa denna cykel 5–6 gånger för att sätta ringarna under belastning.

- Oljebyte: Byt olja och filter omedelbart efter den första igångsättningen, sedan igen efter att inloppskörningen under belastning är klar. Byt endast till syntetisk olja när ringarna är fullständigt sittande – vanligtvis efter 100+ mil för vägfordon eller en hel övningssession för tävlingsanvändning.

Installationsfel som orsakar haverier

Enligt Allied Motor Parts , uppstår ofta kolvringshaverier på grund av fel under installationsprocessen – även det minsta felet kan få katastrofala konsekvenser. Samma principer gäller för drivstänger, lagringar och alla andra komponenter i din roterande konstruktion.

Kolvringshaverier vid installation

- Fel ringordning: Varje ring har en särskild funktion, och installationsordningen är kritisk. Övre kompressionsringen, andra kompressionsringen och oljekontrollringen måste monteras i sina rätta positioner. Om de placeras i fel ordning leder det till dålig kompression, ökad oljeförbrukning och motorschade.

- Feljusterade ringluckor: Ringens slutleder får aldrig vara justerade med varandra vid montering. Om de är det, läcker förbränningsgaser genom de justerade luckorna, vilket leder till minskad kompression och effektförlust. Placera luckorna med 120° mellanrum runt kolvens omkrets.

- Felaktigt slutleds avstånd: För trångt orsakar att ringarna pressas ihop vid värme, vilket kan spräcka ringen eller repa cylinder. För stort avstånd medger förbränningsläckage. Slip alltid ringarna enligt specifikation – antag aldrig att de är korrekta direkt från fabrik.

- Överlappande ringar: Att montera ringar så att de överlappar skapar excessiv friktion, överhettning och snabbare slitage. Varje ring måste sitta fristående i sin spår.

- Fel monteringsriktning: Ringar har specifika monteringsriktningar markerade med prickar, bokstäver eller fasar. Fel montering orsakar problem med oljestyrning och ökad oljeförbrukning. Kontrollera alltid riktningen innan ringarna sätts in i spåren.

- Fel ringstorlek: Att använda ringar som inte är anpassade till ditt borrstorlek garanterar fel. För små ringar tätnar inte; för stora ringar orsakar friktion och överhettning. Verifiera kompatibilitet mellan ring och borre innan montering.

Fel med drivstänger och lager

- Återanvändning av moment-till-brott-bultar: Många fabriksmonterade drivstängsel är utformade för att sträckas en gång. Att återanvända dem innebär risken för bultbrott under belastning. Ersätt alltid med nya ARP- eller motsvarande fästelement dimensionerade för din applikation.

- Felaktig momentsekvens: Bultar måste dras åt i rätt sekvens och i steg. Att hoppa direkt till slutligt moment förvränger locket och skapar ovala lagerbäddar.

- Torrläge vid lagermontering: Lager måste täckas med monteringsfett före installation. Torra lager repas omedelbart vid första igångkörningen, även med ett förprimat oljesystem.

- Smutsförorening: En enda smulor av damm eller metallspån mellan lagret och stängselhuset skapar en hög punkt som koncentrerar lasten och leder till förtida brott. Obsession med renlighet är obligatorisk.

- Omatchade stängsellock: Stiftlocken bearbetas som par tillsammans med sina specifika stift. Att montera lock på fel stift skapar ojämna borrningar som förstör lagren under belastning.

Fel vid montering

- Förorenad arbetsplats: Motormontering kräver en ren miljö. Dam, metallpartiklar och skräp kan ta sig in i lagren och ringfickorna, vilket orsakar ökad slitage och potentiell klistring.

- För dålig smörjning: Användning av tjock monteringsfett på ringkontaktytor förhindrar korrekt infästning. MAHLE varnar specifikt: ANVÄND INTE tjockt monteringsolja eller fett på någon komponent som är i kontakt med ringarna eller cylinder.

- Spiralformig montering av ringar: Försök aldrig att "skruva" ringarna på kolven – detta förvränger och försvagar dem. Använd rätt ringmonteringspincett som expanderar ringen enhetligt.

- Att hoppa över verifieringssteg: Om man inte verifierar lagerfack, ringfack och kolvtillväggar innan den slutgiltiga monteringen uppstår problem som inte upptäcks förrän efter ett haveri. Mät allt två gånger innan motorn täpps.

Mönstret i alla dessa haverier är tydligt: otålighet och antaganden orsakar mer motorskador än defekta delar. En stage 3-kamaxel eller en 6.0 Vortec kamkit stage 3-uppgradering betyder inget om undersidan går sönder på grund av en brådska vid installation. Ta tid med 350 small block-liftare, verifiera att tändstift för 5.7 Vortec-applikationer har rätt fackning, och behandla varje monteringssteg som kritiskt.

När inloppsförfaranden och installationsfallgropar är förstådda blir nästa fråga praktisk: hur planerar man budget för olika byggnivåer utan att kompromissa med tillförlitligheten? Låt oss bryta ner realistiska kostnadförväntningar för gatprestanda, weekend-warrior och fullständiga racapplikationer.

Budgetplanering för olika byggsteg

Du har tagit till dig de tekniska specifikationerna, verifierat dina komponenter och förstår de stödjande modifieringar som krävs. Nu kommer frågan som avgör om bygget verkligen genomförs: hur mycket kommer detta att kosta, och var bör du investera dina pengar? Skillnaden mellan ett pålitligt smidesbygge och en oordnad motor handlar ofta om budgetfördelning – inte bara den totala summan som spenderas.

Oavsett om du letar efter en motorblock till försäljning för att starta från grunden eller uppgradera en befintlig motor, förhindrar realistisk budgetplanering den vanliga fällan att köpa premiumkomponenter inom ett område medan man sparar inom ett annat. Ett 6.4 Hemi-block kombinerat med billiga lagringar är meningslöst. Likaså är ett IAG-block med ett standardbränslesystem. Låt oss dela upp vad varje byggklass faktiskt kräver.

Budgetnivåer för gataprestandabyggen

Gatorprestandabyggen är den optimala punkten för de flesta entusiaster – tillräckligt med effekt för att vara spännande utan underhållskraven från en dedikerad racermotor. Enligt Crawford Performance kan du förvänta dig att den genomsnittliga kostnaden för en komplett byggd motor ligger mellan 8 000 och 12 000 USD, vilket täcker högkvalitativa interna komponenter, verkstadsarbete, professionell montering och den slutgiltiga justeringen.

Men det är bara motorn. Din totala projektbudget måste ta hänsyn till de stödjande modifieringar som diskuterats tidigare – och dessa kostnader ökar snabbt. Här bör gatorprestandabyggare satsa:

- Satsa kraftigt: Smidda kolvar och drivstänger från erkända tillverkare. Det är dessa komponenter som utsätts för direkt påfrestning från förbränningskrafterna. Billiga interna delar går sönder; kvalitetsdelar överlever.

- Skippa inte: Maskinarbete och professionell montering. Enligt Crawford Performance varierar kostnaden för verkstadsarbete typiskt mellan 800 och 1 200 USD, medan professionell installation lägger till ytterligare 1 500 till 3 000 USD. Detta precisionsarbete säkerställer att varje komponent passar och fungerar exakt som den är utformad.

- Balansera kostnad och prestanda: 4340-stålförbindningsstavar istället för 300M för de flesta gatuapplikationer. Skillnaden i hållfasthet spelar bara roll vid extrema effektnivåer som de flesta bilar på gatan aldrig når.

- Spara strategiskt: Begagnade motorblock till försäljning i min närhet kan ge utmärkta utgångspunkter om de kontrolleras ordentligt. Ett kvalitetsbegagnat block i gott skick kostar avsevärt mindre än ett nytt, men ger identiska resultat efter bearbetning.

Bygget för steg 1 för gatubruk – smidda kolvar, stavar, ARP-fördelar och kvalitetslager – hamnar typiskt mellan 6 000 och 8 000 USD inklusive montering. Detta skapar en grund som tillförlitligt kan hantera 400–450 hjulkrafter för daglig körning och tillfälliga mer intensiva körpass.

Investeringsstrategi för Weekend Warrior

Weekend warriors står inför en unik utmaning: motorn måste klara av användning på banan men också förbli gatugodkänd. Det innebär att investera i komponenter som överlever upprepade värmeomvandlingar och högvarviga belastningar samtidigt som rimlig körbarhet bibehålls.

Enligt Crawford Performance ligger Stage 2-uppbyggnader, designade för hållbarhet under banbelastning, vanligtvis mellan 8 000 och 12 000 dollar. Den ökade investeringen riktar sig mot komponenter som vanligen går sönder först vid pågående hård användning:

- Förbättrat kylsystem: En större radiator och extern oljekylare förhindrar värmesättning som kan förstöra motorer under längre banpass

- Förstärkt oljesystem: Bafflad oljepanna, högvolymspump och accusump-liknande ackumulator som bibehåller tryck vid hårt kurvtagande

- Förstärkt drivlinje: Högprestandakoppling och eventuella växellådsuppgraderingar för att klara upprepade startförsök

Den avgörande skillnaden från gatubyggen? Marginal. Helgkrigare behöver komponenter som är dimensionerade 20–30 % över deras målnivå för effekt. Det extra marginalutrymmet kompenserar för den ackumulerade belastningen från banpass som gatubilar aldrig utsätts för.

Företrädesordning för helägt tävlingsengagemang

När målet är tävling förändras budgetfördelningen dramatiskt. Crawford Performance påpekar att helt anpassade racebyggen lätt kan kosta över 16 000 USD bara för motorn – och det innan stödsystem, växellådsbyggen eller chassiförberedelser räknas in.

På denna nivå handlar sätt att öka hästkrafter om att optimera varje enskild komponent snarare än att söka kostnadseffektivitet. Prestandauppgraderingar för 6.4 Hemi till allvarlig tävling kräver:

- Förstklassiga material: 300M stålfjädrar, 2618 aluminiumkolvar, monterade kamaxlar – inga kompromisser när det gäller roterande komponenter

- Precisionbearbetning: CNC-portade huvuden, blåmärkta toleranser och balanserade komponenter inom 1 gram

- Komplett systemintegration: Fristående motorstyrning, datainsamling och professionell avstämning kalibrerad specifikt för din kombination

Racingbyggen kräver även planering för pågående kostnader. Motorer som utsätts för långvarig hög varvtal kräver oftare demontering och inspektion. Planera budget för förbrukningsdelar – lagringar, ringar och packningar – som byts regelbundet som underhållsåtgärd istället för att vänta på haveri.

Jämförelse av byggklasser och investeringsguide

Följande tabell ger en universell ram för budgetplanering för olika byggmål. Dessa siffror representerar typiska intervall baserat på community-data och uppskattningar från professionella byggare – dina specifika kostnader kan variera beroende på motormodell, komponentval och lokala arbetskostnader.

| Byggklass | Måleffekt (Hk) | Kärnkomponenter inuti motorn | Stödmodifieringar | Maskinarbete och montering | Totalt investeringsintervall |

|---|---|---|---|---|---|

| Street Performance (Steg 1) | 400-500 | Smidda kolvar, 4340-vingjärn, kvalitetslager, ARP-förband | Bränslepump, grundläggande kylsystemsuppgraderingar | Standard maskinarbete, professionell montering | $6,000-$8,000 |

| Weekend Warrior (Steg 2) | 500-650 | Smidd roterande komponenter, uppgraderad oljepump, prestandakoppling | Avstängd oljepanna, oljekylare, större radiator, uppgraderat bränslesystem | Precisionsbearbetning, blueprinting | $8,000-$12,000 |

| Dedikerad Bana (Steg 3) | 650-800 | Premium smidda insidor, knivskarp krank, lättviktskomponenter | Komplett oljesystem, torrsumpsalternativ, racedriftsystem | CNC-bearbetning, balansering med strama toleranser | $12,000-$16,000 |

| Full racning (Steg 4) | 800+ | Billett- eller 300M-komponenter, klädd block, portade huvuden | Friliggande ECU, datainsamling, komplett drivlinsuppgradering | Expertutförd blueprinting, montering enligt racspecifikation | $16,000+ |

| Standardreparation (OEM+) | Stock-350 | OEM kortblock, uppgraderade lagringar, ARP-cylinderhuvudbultar | Minimalt—åtgärda kända svaga punkter | Professionell montering med uppmärksamhet på detaljer | $3,000-$5,000 |

Var investera kontra var spara

Budgetbegränsningar tvingar fram svåra beslut. Så här ser hierarkin ut som erfarna byggare följer:

Aldrig kompromissa på:

- Kvaliteten på drivstänger – fel på drivstänger förstör allt

- Professionell montering – felaktig installation neutraliserar premiumdelar

- Justering – en dålig justering förstör motorer oavsett komponentkvalitet

- Fördelningsdon – ARP-utrustning är oacceptabelt att avstå från i allvarliga byggen

Acceptabelt att spara på:

- Blocksourcing – ett ordentligt kontrollerat begagnat block bearbetas lika bra som ett nytt

- Märkespremier—mellanklassstillverkare använder ofta identiska smiddelar som toppmärken

- Ytbehandling—polerade ventillådor ger ingen ökad hästkraft

En ofta överlookad budgetövervägning: reservfonder. Crawford Performance rekommenderar att du sätter undan 10–15 % av din totala beräknade kostnad för oväntade fynd under demonteringen. Den spruckna bärhuvudvärven eller slitna kamaxeln du inte visste om lägger till kostnader och tid. Att ha reserver förhindrar att projektet stannar och tvingar dig att välja kompromisslösningar mitt i bygget.

När realistiska budgetförväntningar är etablerade är den sista pusselbiten att säkerställa kvalitetsutförande—vilket innebär att veta hur man samarbetar effektivt med slipverkstäder och utvärderar leverantörer innan du lägger ner dina hårt tjänade pengar.

Samarbete med slipverkstäder och kvalitetsleverantörer

Du har fastställt din budget och valt kvalitetskomponenter. Men här är där många byggen går fel: överlämningen mellan inköp av delar och en färdig, pålitlig motor. Oavsett om du är en hobbybyggare som hanterar allt själv eller lämnar din block till ett professionellt verkstad, är det förståelsen för hur man kommunicerar specifikationer och verifierar kvalitet i varje steg som skiljer lyckade projekt från dyra besvikelser.

Relationen mellan dig, din maskinverkstad och dina komponentleverantörer utgör en kvalitetskedja. En svag länk – missförmedlade toleranser, okontrollerade delar vid ankomst eller hoppade över verifieringssteg – skapar problem som dyker upp i värsta möjliga ögonblick. Låt oss gå igenom exakt hur du hanterar dessa relationer för att uppnå förbättrad motorkraft.

Kommunikation med din maskinverkstad

Motorverkstäder skiljer sig markant åt när det gäller kapacitet och expertis. En verkstad som specialiserar sig på jordbruksutrustning arbetar helt annorlunda än en som bygger tävlingsmotorer. Enligt PEKO Precision Products utvärderar OEM-kunder vanligtvis verkstäder utifrån flera aspekter: maskinkapacitet, processstrategi, kvalitetsystem och affärshälsa. Samma utvärderingsram gäller vid valet av din motormekaniker.

Innan du lämnar över din block och komponenter bör du säkerställa tydlig kommunikation kring dessa viktiga punkter:

- Önskade toleranser: Ange skriftliga specifikationer för kolvtillvägg, lager- och ringändluckor baserat på din användning (gata, dragbana eller racing). Anta inte att verkstaden känner till dina effektmål – ange dem tydligt och utförligt.

- Krav på ytfinish: Ange den borrmönster och korsmönstervinkel som är lämplig för din ringuppsättning. Moly-ringar kräver andra ytytor än segjärn.

- Planhöjd och nollplanpreferens: Meddela om du vill att blocket planas för att uppnå noll-deck kolvenposition och din önskade packningstjocklek i komprimerat tillstånd.

- Balansspecifikationer: Ange beräkningen av motviktens vikt (bobweight) för din roterande konstruktion och ange den balansnoggrannhet du kräver (vanligtvis inom 1–2 gram för prestandautveckling).

- Dokumentationsförväntningar: Begär skriftliga protokoll över alla slutgiltiga mätningar – cylinderdiametrar, huvudlagerhusdiametrar, dekhöjd och balansresultat. Denna dokumentation blir ovärderlig för framtida referens och felsökning.

Professionella verkstäder har omfattande MRP- eller ERP-system för att spåra arbetsuppgifter, delar och specifikationer. Fråga hur ditt projekt kommer att dokumenteras och följas upp i deras process. En verkstad som inte tydligt kan förklara sin arbetsflödeshantering saknar troligen den disciplin som krävs för att bibehålla den precision din smidda motor kräver.

Om du arbetar med en specialiserad Volkswagen-verkstad för ett luftkyld projekt eller en specialist på inhemska V8-motorer, är kommunikationsprinciperna identiska. Tydliga, skriftliga specifikationer förhindrar samtal av typen "Jag trodde du menade..." som försenar projekt och komprometterar resultat.

Vad du ska verifiera vid mottagning av delar

Komponenter som anländer till din dörr eller verkstad måste omedelbart undersökas – innan de går in i monteringsprocessen. Enligt Singla Forging betonar kvalitetssäkring inom smidning vikten av att förhindra fel genom kontroll av variabler under hela livscykeln, inte bara att upptäcka problem i slutet.

Din inkommande inspektion bör verifiera:

- Materialcertifiering: Begär och granska leverantörens materialintyg som bekräftar legeringsspecifikation, kemisk sammansättning och mekaniska egenskaper. Pålitliga leverantörer tillhandahåller detta dokumentationsmaterial utan tvekan.

- Visuell inspektion: Undersök varje komponent på smidesfelsningar, ytspännor, porositet eller maskinbearbetningsfel. Kör nageln längs kritiska ytor – alla ojämnheter bör undersökas.

- Dimensionell verifiering: Gör stickprovskontroll av kritiska mått enligt specifikationer. Kolvdiameter, stånglängd, lagerytor och bultmönster ska alla överensstämma med publicerade specifikationer inom toleransgränserna.

- Viktkompletthetsdokumentation: Kontrollera att kolvar och stänger levereras med dokumenterade vikter som visar att de är matchade inom angivna toleranser (vanligtvis 1–2 gram).

- Hårdvarukompletthet: Bekräfta att alla fogdelar, lager, pinnar och stödhårdvara ingår och är korrekta för din applikation.

- Förpackningsvillkor: Notera eventuella transportskador på förpackningen som kan tyda på hanteringsproblem som påverkar komponenternas integritet.

Vänta inte till monteringsdagen för att upptäcka saknade delar eller avvikelser i specifikationer. Kontrollera allt direkt vid ankomst medan du fortfarande har tid att lösa eventuella problem med din leverantör.

Kvalitetskontrollpunkter

Kvalitetssäkring slutar inte när delar har godkänts vid inkommande kontroll. Enligt branschens bästa praxis upptäcker man problem innan de leder till katastrofala fel genom att implementera kontrollpunkter under hela byggprocessen.

Den mest effektiva metoden speglar vad Singla Forging beskriver som processkontroll kombinerat med statistisk processtyrning: övervaka stabilitet och vidta korrigerande åtgärder innan defekter uppstår. För din motormontering innebär detta verifieringsportar i varje monteringsfas:

- Verifiering före montering: Efter att maskinarbetet är klart ska alla kritiska mått omätas. Bekräfta att lagerleder, kolv-till-vägg-leder och ringluckor överensstämmer med dina specifikationer – inte bara "inom toleransen" utan inom det specificerade intervall du har angett för din applikation.

- Provmonteringskontroll: Montera blocket utan slutlig åtdragningsmoment för att verifiera komponenternas passning och rotation. Kolvstångsaxeln ska kunna rotera fritt för hand med lagringar monterade. Om det uppstår något hinder måste felet undersökas.

- Verifikation av åtdragningsmoment: Använd kalibrerade momentnycklar och följ tillverkarens åtdragningssekvens exakt. För skruvar som ska sträckas, verifiera sträckningen med en mätanordning för bultsträckning istället för att enbart lita på momentvärden.

- Rotationstestning: Efter varje större monteringssteg (huvudlager åtdraget, kolvstänger monterade, cylinderhuvuden fästade), kontrollera att motorn kan rotera fritt. Om det uppstår successivt motstånd indikerar det ett monteringsfel.

- Slutlig dokumentation: Dokumentera alla slutgiltiga monteringsspecifikationer, åtdragningsmoment och clearance-mått. Detta skapar en referens för framtida demonteringar och gör det möjligt att identifiera förändringar över tid.

Utvärdering av leverantörer av smidade komponenter

Alla smideleverantörer upprätthåller inte samma kvalitetsstandard. När du utvärderar potentiella källor för dina roterande monteringskomponenter, leta efter indikatorer på tillverkningsdisciplin som förutsäger konsekvent kvalitet.

De nya standarderna för smidkvalitet betonar flera viktiga certifieringar och kompetenser:

- IATF 16949-certifiering: Denna standard för kvalitetsstyrning inom fordonsindustrin indikerar sträng processkontroll och disciplin i kontinuerlig förbättring. Leverantörer som Shaoyi (Ningbo) Metallteknik underhåller IATF 16949-certifiering, vilket visar den systematiska kvalitetsstrategi du bör förvänta dig från leverantörer av smidda komponenter.

- Egna ingenjörsresurser: Leverantörer med egna ingenjörsgrupper kan hantera anpassade krav, verifiera konstruktioner och felsöka utan att vara beroende av tredje part. Denna kompetens blir avgörande när din produktion kräver icke-standardiserade specifikationer.

- Tillgång till snabb prototypframställning: Möjligheten att snabbt tillverka prototyper visar på flexibilitet och responsivitet i produktionen. Kvalitetsleverantörer kan klara prototillverkning på så lite som 10 dagar när specifikationerna är bekräftade.

- Spårbarhetssystem: Full spårbarhet från råvara till färdig komponent har blivit en förväntning inom kvalitetsforgning. Digitala register och avancerade märkningssystem stärker ansvarstagandet genom hela leveranskedjan.

- Icke-destruktiva provningsmöjligheter: Sök efter leverantörer som utför ultraljudsprovning, magnetpulseringsinspektion eller färgmedelspenetreringsprovning som standard – inte bara när kunder begär det.

- Processsimulering: Modern forgningsproduktion använder simuleringsverktyg för att förutsäga materialflöde, formsfyllnad och potentiella defektzoner innan produktionen påbörjas, vilket minskar kvalitetsproblem innan de uppstår.

Geografiska aspekter spelar också roll för logistik. Leverantörer belägna nära större fraktportar – som exempelvis Ningbohamnen i Kina – erbjuder effektivare inköp och snabbare leveranser för internationella beställningar. Att förstå din leverantörs plats och fraktmöjligheter hjälper dig att planera realistiska projekttidslinjer.

Samverkan med C & D Engine Performance Shops

För byggare som arbetar med professionella monteringsverkstäder i stället för att själva genomföra hobbybyggen gäller kommunikations- och verifieringsprinciperna ännu mer kritiskt. Du litar på någon annan med din investering, så att fastställa tydliga förväntningar från början förhindrar tvister senare.

Lämna din monterare med:

- Komplett dokumentation från komponentleverantörer, inklusive materialintyg och viktkombineringsprotokoll

- Skriftliga specifikationer för alla spel, inte bara benämningar som "street" eller "race"

- Din förväntade dokumentationspaket vid slutförandet – vilka mätningar och protokoll du vill ha tillbaka

- En tydlig tidslinje för kommunikationskontroller där de informerar dig om framsteg och eventuella upptäckta problem

Professionella verkstäder som hanterar LS3-portade huvuden, bästa utloppsrör för en 350 small block-montering och kompletta roterande monteringar bör välkomna denna detaljnivå. Verkstäder som motsätter sig begäran om dokumentation eller inte kan förklara sin kvalitetsprocess förtjänar skepsis.

Den investering du har gjort i kvalitetsfritygda komponenter förtjänar en monteringsprocess som matchar. Verifiera din verkstads behörighet, upprätta tydlig kommunikation och bibehåll kvalitetskontrollpunkter under hela bygget. Den disciplin – mer än något enskilt val av komponent – avgör om din motor levererar år av tillförlitlig prestanda eller blir en dyr lektion i att ta genvägar.

Nu när leverantörsutvärdering och kvalitetsprocesser är förstådda har vi täckt nästan varje aspekt av en lyckad frityggd konstruktion. Låt oss sammanfatta allt i en slutgiltig snabbreferenschecklista som du kan använda från den inledande planeringen fram till det första självsäkra dragprovet på bromsbanan.

Slutgiltig Checklista och Bygg med Förtroende

Du har tagit till dig nio kapitel med tekniska specifikationer, materialklasser, toleranskrav och kvalitetsverifieringsprotokoll. Nu är det dags att sammanfatta allt till ett handlingsbart ramverk som du kan referera till från den inledande planeringen fram till den första säkra dynamometerkörningen. Att förstå vad släggformade komponenter är och hur man ökar motorprestanda betyder inget om du inte kan genomföra arbetet systematiskt.

Detta sista avsnitt condenserar hela checklisten för släggformade motordelar till prioriterade åtgärdssteg. Oavsett om du just har börjat undersöka motoruppgraderingar för bilar eller om du är dagar ifrån monteringen, säkerställer dessa sammanfattade kontrollpunkter att inget missas.

Din förmonteringskontrollsammanfattning

Innan någon motorförändring påbörjas ska du gå igenom dessa väsentliga verifieringspunkter som skiljer lyckade projekt från kostsamma misslyckanden:

- Materialcertifiering: Bekräfta dokumentation för 4340- eller 300M-stål för stångar och vevaxlar; verifiera 2618- eller 4032-aluminiumspecifikationer för kolvar med tillverkarcertifikat

- Viktkompatibilitet: Alla kolvar inom 1–2 gram; alla facklingsstänger inom 1 gram totalvikt och balanserade storaändar/småändar

- Ytinspektion: Kontrollera efter smidesfelslag, porositet, maskinbearbetningsfel och korrekta beläggningar på alla roterande komponenter

- Dimensionsnoggrannhet: Stickprova kritiska mått mot specifikationer – kolvdiameter, stånglängd, navstorlekar

- Fördelningskvalitet: Verifiera ARP eller motsvarande fogmaterial med korrekta momentangivelser och monteringsfett inkluderat

- Spelspecifikationer: Dokumentera önskade spelspel mellan kolvar och väggar, lager och ringändar anpassade till din användning (gata, dragbana, tävling)

- Stödsystem: Bekräfta uppgraderingar av oljesystem, bränsleleveranskraft och kylningsförbättringar enligt dina effektmål

Skriv ut denna lista. Ta med den till din leverantör. Verifiera varje punkt innan komponenterna monteras i blocket. De bästa motorprestandakomponenterna i världen misslyckas om verifieringssteg hoppas över.

Ta nästa steg

Din väg framåt beror på var du befinner dig i byggprocessen. Här är prioriterade åtgärder ordnade efter projektskede:

- Planeringsfas: Definiera ditt realistiska effektmål, välj lämpliga materialklasser (4340 vs 300M, 4032 vs 2618) och sätt upp en budget som inkluderar 10–15 % reserv för oväntade upptäckter under demontering.

- Komponentförsörjning: Begär materialintyg och dokumentation för viktkompatibilitet från leverantörer innan inköp. Utvärdera leverantörer utifrån kvalitetscertifieringar som IATF 16949, egna ingenjörsförmågor och spårbarhetssystem. För dem som söker globalt kompatibel tillverkning med snabb leveranstid erbjuder Shaoyi (Ningbo) Metallteknik precisionstekniska lunkfritygslösningar med snabb prototypframställning inom 10 dagar och deras plats nära hamnen i Ningbo förenklar internationell inköpslogistik.

- Val av maskinverkstad: Lämna skriftliga specifikationer för alla spel, ytfinish och önskad dekhöjd. Begär dokumentation över slutgiltiga mått vid färdigställande.

- Inkommande kontroll: Verifiera varje komponent direkt vid ankomst – visuell inspektion, stickprovsmässiga dimensionella kontroller och kontroll av att all hårdvara finns med innan monteringen påbörjas.

- Monteringsgenomförande: Följ tillverkarens momentsekvenser, verifiera rotation efter varje större steg och dokumentera alla slutgiltiga specifikationer för framtida referens.

- Inkörningsprotokoll: Fyll oljesystemet innan första start, håll varvtalet vid 25–35 % av max (inget tomgångsvarv), variera belastning och varv under den initiala körningen och byt olja omedelbart efter slutförd inkörning.

- Pågående underhåll: Upprätta en intensiv serviceplan anpassad till din effektnivå, övervaka motorparametrar under drift och åtgärda eventuella avvikelser omedelbart.

Ångesten du kände i början av den här artikeln – undran om din motor skulle klara aggressiva effektmål – bör nu ha ersatts av självförtroende. Du förstår materialklasser, verifieringskontrollpunkter, toleransspecifikationer och de stödjande modifieringar som krävs för tillförlitlighet. Du vet vad som gör att motorer går sönder och exakt hur du förhindrar sådana haverier.

Att bygga med de bästa motor delar som finns betyder inget utan systematisk genomförande. Följ den här checklistan, verifiera varje specifikation och samarbeta med leverantörer och verkstäder med fokus på kvalitet. Den första dynamometermätningen blir då en fest och inte en chansning, när varje komponent har verifierats, varje tolerans bekräftats och varje stödsystem korrekt anpassats till dina effektmål.

Din checklista för smidda interna motordelar är klar. Gå nu och bygg något otroligt.

Vanliga frågor om smidda interna motordelar

1. Vad är smidda motorkomponenter?

Smidda motordelar är delar som tillverkas genom att komprimera fast metall under extremt högt tryck istället för att gjuta smält metall i formar. Denna process skapar en enhetlig kornstruktur genom hela materialet, vilket eliminerar svaga punkter som ofta förekommer i gjutna delar. Smidda interna delar inkluderar stångföreningar, vevaxlar, kolvar och transmissiondelar. Smitteprocessen skapar överlägsna mekaniska egenskaper, inklusive högre dragstyrka, bättre utmattningsmotstånd och förbättrad slitstyrka vid extrema belastningar. Kvalitetsmässiga smidda komponenter från IATF 16949-certifierade tillverkare som Shaoyi Metal Technology genomgår noggranna kvalitetskontroller för att säkerställa konsekvent prestanda i högbelastade fordonsapplikationer.

2. Är smidda motordelar bättre?

Smidda motordelar erbjuder betydande fördelar jämfört med gjutna alternativ för prestandatillämpningar. Smidningsprocessen komprimerar metallen och riktar dess kornstruktur, vilket resulterar i delar med överlägsna styrka-till-vikt-förhållanden, förbättrad utmattningsmotstånd och bättre värmeledning. Smidda kolvar kan hantera högre cylindertryck och temperaturer som skulle förstöra gjutna komponenter. Till exempel kan en standard-LS-motor med gjutna inre delar normalt hantera 500–550 hästkrafter, medan samma motor med smidda komponenter tillförlitligt kan klara 800+ hästkrafter. Smidda delar är dock dyrare och kan kräva specifika spel vid installation, vilket gör dem nödvändiga för högprestandakonstruktioner men onödiga för standardeffektnivåer.

3. Vilka är nackdelarna med en smidd motor?

Smidda motorkomponenter medför flera kompromisser. Den främsta nackdelen är kostnaden – smidda delar kräver specialutrustning, skicklig arbetskraft och intensiv energianvändning under tillverkningen, vilket gör dem avsevärt dyrare än gjutna alternativ. Smidda kolvar expanderar också mer vid värme, vilket kräver större kolv-till-vägg-spel och kan orsaka hörbar kolvklapp vid kalla startar. Dessutom expanderar smidda kolvar i aluminiumlegering 2618 ungefär 15 % mer än legering 4032, vilket kräver noggranna beräkningar av spel. Inkörningsprocedurer för smidda komponenter är dessutom viktigare och mer tidskritiska. Trots dessa utmaningar är de ökade pålitlighetsfördelarna för motorer som överstiger 400 vattenhjulshästkrafter ett värt investeringsval.

4. Vid vilken effektnivå behöver jag smidda komponenter?

Tröskeln på 400 hjulkraftvärden anses allmänt vara den punkt där smidda inre komponenter övergår från att vara valfria till nödvändiga. Under denna nivå klarar väl underhållna seriekomponenter normalt sett belastningen med korrekt justering. För naturligt aspirerade motorer kan seriekomponenter ofta hantera 75–100 % mer än fabriksprestanda innan trötthetsproblem uppstår. Vid användning av kompressor förändras bilden dramatiskt – redan måttlig laddtryck på 8–14 psi som ger 400–550 hjulkraftvärden skapar en hög risk för stödfotsbrott. Användning av lustgas (nitrous) på över 75-shot kräver minst smidda stödpor. Bygg alltid för din målprestanda plus en säkerhetsmarginal på 20 % för att ta hänsyn till detonationshändelser och aggressiv justering.

5. Hur verifierar jag kvaliteten när jag köper smidda motordelar?

Verifiering av kvaliteten på smidda komponenter kräver kontroll av materialintyg, viktkompatibilitet enligt dokumentation och genomförande av visuella inspektioner innan installation. Begär intyg från tillverkaren som bekräftar legeringsspecifikationer – 4340 eller 300M stål för stångar och kugghjul, 2618 eller 4032 aluminium för kolvar. Alla kolvar bör vara viktkompatibla inom 1–2 gram, förbindningsstänger inom 1 gram. Inspektera ytor för smidfel, porositet och maskineringsfel. Se till att ARP- eller motsvarande fästelement ingår med rätt specifikationer. Sök leverantörer med IATF 16949-certifiering, intern konstruktionskapacitet och fullständiga spårbarhetssystem. Professionella tillverkare som Shaoyi Metal Technology erbjuder omfattande dokumentation och snabb prototypframställning för att säkerställa att komponenterna uppfyller exakta specifikationer.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —