Termisk kontroll i fordon med extruderade kylflänsar i aluminium

TL;DR

Extruderade aluminiumkylkroppar är väsentliga komponenter för termisk hantering i moderna fordonsapplikationer och tillverkas genom att pressa en upphettad aluminiumlegering genom en form för att skapa en komplex, flänsad profil. De är avgörande för att avleda värme från känslig elektronik såsom motorstyrningsenheter (ECU), effektinverterare och LED-belysningssystem. Deras omfattande användning beror på en utmärkt kombination av hög termisk ledningsförmåga, låg vikt, kostnadseffektivitet och stor designflexibilitet, vilket säkerställer tillförlitlighet och lång livslängd för fordonsystem.

Grundläggande om extruderade aluminiumkylkroppar

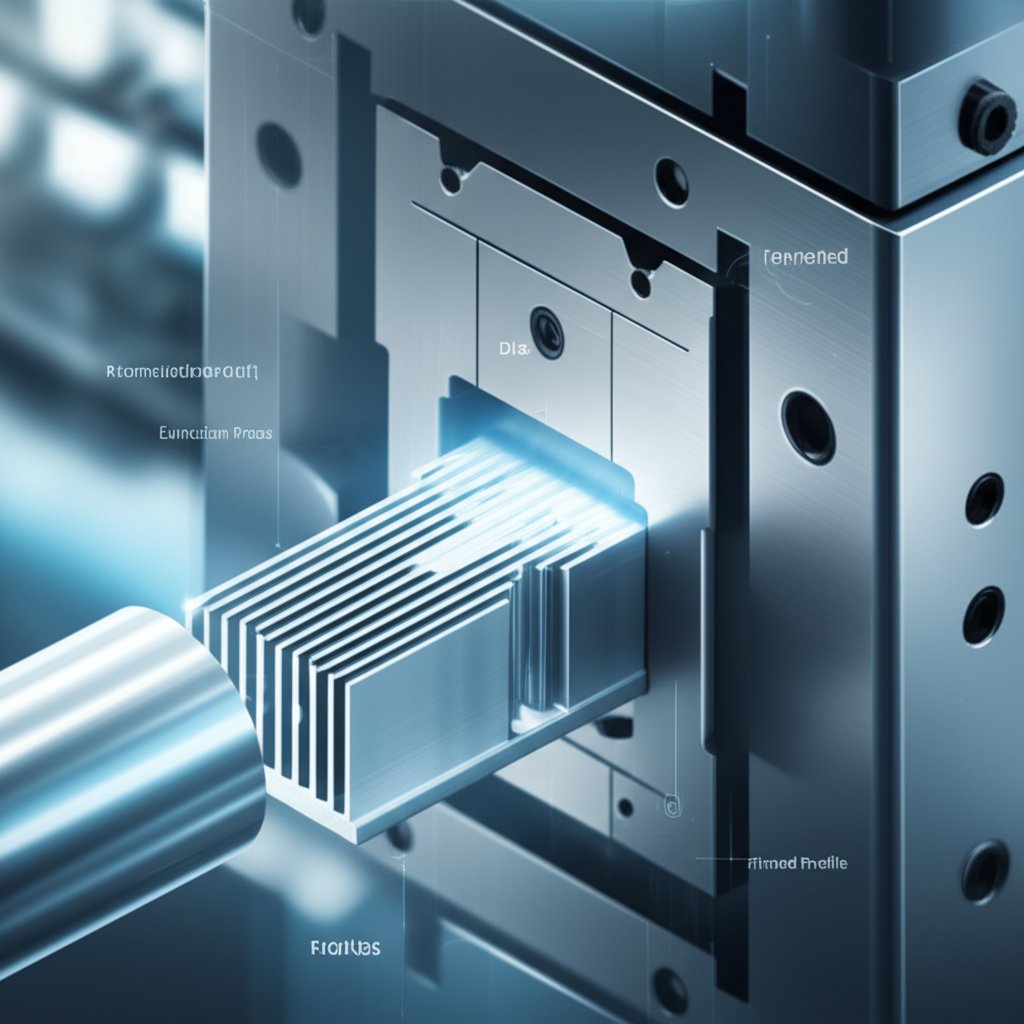

En extruderad kylkropp är en kylkomponent särskilt utformad för att öka den yta som är tillgänglig för värmeavgivning från en elektronisk komponent till en omgivande vätska, vanligtvis luft. Termen 'extruderad' avser tillverkningsprocessen, vilken är grundläggande för komponentens prestanda och kostnadseffektivitet. I denna process värms en cylinderformad billett av aluminiumlegering till ett formbart tillstånd och pressas därefter genom en formad ståldy med hjälp av en högtryckscylinder. Denna åtgärd bildar en kontinuerlig profil med exakt samma tvärsnittsform som dy, vilken sedan skärs till önskad längd. Denna metod möjliggör skapandet av komplexa flänsgeometrier som maximerar ytan för effektiv värmeöverföring, en grundläggande princip inom termisk hantering enligt information från Zetwerk .

Aluminium är det material som föredras för dessa tillämpningar, främst på grund av dess utmärkta termiska egenskaper och fördelar vid tillverkning. Legeringar som 6063 och 6061 anges ofta på grund av deras utmärkta värmeledningsförmåga, god mekanisk hållfasthet och hög korrosionsmotstånd. Även om koppar erbjuder betydligt bättre värmeledning är aluminium en mer praktisk lösning för fordonsanvändning. Det är avsevärt lättare – ungefär en tredjedel av kopparns densitet – och mer kostnadseffektivt, både vad gäller råmaterialpris och verktygskostnader. Som framhålls av Hydro , gör aluminiums förmåga att enkelt formas till komplexa profiler att det är mycket mer mångsidigt än koppar när det gäller att skapa optimerade, tillämpningsspecifika kylflänsar.

Kombinationen av en effektiv tillverkningsprocess och ett idealiskt material gör extruderade aluminiumkylflänsar till en grundsten inom värmeteknik. Processen möjliggör konsekvent kvalitet vid storskalig produktion, vilket säkerställer att varje komponent uppfyller exakta termiska och mekaniska specifikationer. De inneboende egenskaperna hos aluminium garanterar att dessa komponenter fungerar tillförlitligt under de krävande förhållanden som råder i fordonsmiljöer, och erbjuder en lättviktig men robust lösning för värmeavledning.

Viktiga fordonsrelaterade tillämpningar och termiska utmaningar

Den ökande elektrifieringen och komplexiteten i moderna fordon har gjort effektiv termisk hantering mer avgörande än någonsin. Extruderade aluminiumkylflänsar är integrerade för att säkerställa pålitlighet och prestanda hos många elektroniska system som genererar betydande värme. Deras användningsområden täcker flera nyckelområden i ett fordon, där varje område har unika termiska utmaningar.

Motorstyrenheter (ecus)

ECU är hjärnan i ett modernt fordon, som styr allt från motorns prestanda och bränsleeffektivitet till utsläpp. Dessa kraftfulla mikroprocessorer genererar en betydande värme under drift. Om den inte avlägsnas på rätt sätt kan den här värmen leda till nedgång i prestandan eller till fullständig avbrott, vilket äventyrar fordonets säkerhet och funktionalitet. Extruderade värmesänkor av aluminium är konstruerade för att monteras direkt på ECU-huset, vilket ger en stor yta för att effektivt överföra värme bort från känslig elektronik genom naturlig eller tvingad konvektion. Deras anpassade profiler kan konstrueras så att de passar in i de trånga, vibrationssänkta utrymmena i motorutrymmet.

Elektriska elektriska apparater (omvandlare och omvandlare)

I elfordon, hybrider och till och med traditionella förbränningsmotorer styrs strömmen av högspänningsström av kraftelektronik som omvandlare och likström-omvandlare. Dessa komponenter är nödvändiga för att styra elmotorn och ladda batteriet. Genom att omvandla och reglera höga strömmar genereras intensiv, koncentrerad värme. Aluminiumvärmefångare, ofta med komplexa fjäderstrukturer, är nödvändiga för att kyla dessa kraftmoduler. Som noteras av källor som BRT-extrusioner , dessa värmesänkor säkerställer att komponenter som krafttransistorer och integrerade kretsar fungerar inom sina säkra temperaturgränser, förhindrar termisk avresa och säkerställer fordonets drivlines livslängd.

Fördjupade belysningssystem (LED)

Moderna fordonsbelysning har i stor utsträckning flyttat till ljusdioder (LED) för strålkastare, bakljus och inredning på grund av deras effektivitet och lång livslängd. LED:s prestanda och livslängd är dock mycket känsliga för temperatur. Överdriven värme kan orsaka en minskning av ljusstyrkan och färgskift. Extruderade aluminiumsvärmefångare används i stor utsträckning för att kyla LED-moduler, och bildar ofta själva armaturens strukturella hölje. Extruderingens designflexibilitet möjliggör kompakt, estetiskt integrerad kylning som effektivt hanterar värme och säkerställer en konsekvent och tillförlitlig belysning under fordonets livslängd.

Viktiga konstruktions- och tillverkningskonsekvenser

Effekten av en extruderad aluminiumsvärmesänk är inte slumpmässig; den är resultatet av noggrann teknik som balanserar termisk prestanda, materialegenskaper och tillverkningsbegränsningar. Både profilens design och tillverkningsprocessens detaljer är avgörande för att producera en komponent som uppfyller de stränga kraven för fordonstillämpningar.

Konstruktionsprinciper för optimal prestanda

En värmesänk har en termisk prestanda som bestäms av dess geometri. Ingenjörer måste överväga flera viktiga parametrar för att maximera värmeförbrukningen samtidigt som de följer rumsliga och kostnadsbegränsningar. Dessa faktorer är bland annat:

- Finna profil: Finnen är höga, tjocka och avlägsna från varandra, vilket avgör den totala yta som är tillgänglig för värmeöverföring. Högre, tunnare och tätare packade fenor ökar i allmänhet ytan men kan också hindra luftflödet, en kompromiss som måste optimeras för den specifika kylmiljön (naturlig vs. tvingad konvektion).

- Bastjocklek: Båsen på värmesänkningen sprider värme från källkomponenten till fenorna. En tjockare bas bidrar till en mer enhetlig värmefördelning men lägger till vikt och kostnader. Tjockleken måste vara tillräcklig för att förhindra att värme koncentreras direkt under komponenten.

- Skillnadsförhållandet: Detta är förhållandet mellan fjäderhöjd och avståndet mellan fjäder. Ett högt förhållningssnitt är i allmänhet önskvärt för att maximera ytan, men kan vara svårt att extrudera och kan öka lufttryckssänkningen, vilket är en viktig övervägelse i tvångsluftskyla.

- Materiallegeringsval: Val av aluminiumlegering påverkar värmekonduktivitet, hållfasthet och färdigställning. Olika legeringar har olika fördelar, vilket gör urvalet till en viktig del av konstruktionsprocessen.

| Legering | Huvudkännetecken | Primär användning för fordonsindustrin |

|---|---|---|

| 6063 | Utmärkt värmeledningsförmåga (~ 200-218 W/mK), överlägsen ytbehandling och idealisk för komplexa tvärsnittsdelningar. | Det vanligaste valet för anpassade kylkroppar i ECUs, LED-belysning och strömförsörjning där komplexa former krävs. |

| 6061 | God värmeledningsförmåga (~167 W/mK), högre mekanisk styrka och utmärkt för bearbetning och svetsning. | Används i tillämpningar som kräver högre strukturell integritet eller där omfattande bearbetning efter extrudering är nödvändig. |

Tillverkningsprocessen och anpassningen

Färden från råmaterial till en färdig kylkropp innebär flera noggranna steg. Den inleds med tillverkning av en hårdad ståldel, vilket är formen för kylkroppens profil. En aluminiumbiljet värms sedan och pressas genom denna del för att skapa den långa, kontinuerliga extruderingen. Efter extrudering svalnas profilen, sträcks för att minska inre spänningar och kapas till längd. Sekundära operationer såsom CNC-bearbetning för monteringshål, ytbehandlingar som anodisering för korrosionsmotstånd och förbättrad termisk emissivitet samt montering kan följa. För fordonsprojekt som kräver precisionskonstruerade komponenter, överväg anpassade aluminiumextruderingar från en pålitlig partner. Till exempel erbjuder vissa leverantörer en omfattande helhetslösning, från snabb prototypframställning till fullskalig produktion enligt ett strikt kvalitetsystem certifierat enligt IATF 16949. Avancerade möjligheter från specialiserade leverantörer som Shaoyi Metal Technology kan effektivisera tillverkningen och stödja utvecklingen av mycket anpassade delar.

Fördelar med extruderad aluminium för värmeledning

Extruderad aluminium har blivit branschstandard för kylkroppar i fordonsindustrin och andra högpresterande elektronikapplikationer av flera avgörande skäl. Dessa komponenter erbjuder en överlägsen kombination av termiska, mekaniska och ekonomiska fördelar som är svåra att uppnå med andra material eller tillverkningsmetoder.

Hög värmeledningsförmåga

Aluminiumlegeringar som används för kylkroppar, särskilt de i 6000-serien, har utmärkt värmeledningsförmåga. Denna egenskap är grundläggande för en kylkropps funktion, eftersom den gör att värme kan föras bort från den kritiska komponenten och spridas effektivt över flänsarna för värmeavgivning. Denna snabba värmeöverföring är avgörande för att upprätthålla stabila driftstemperaturer i kraftfull elektronik för fordon.

Lättviktskonstruktion

I bilindustrin är varje gram viktigt. Fordonsvikten påverkar direkt bränsleeffektiviteten, prestandan och körbarheten. Aluminium har ungefär en tredjedel av kopparens densitet, vilket ger en betydande viktminskning utan att det innebär stora kompromisser i termisk prestanda. Detta gör extruderade aluminium värmesänkor till det idealiska valet för applikationer där minskad vikt är ett primärt designmål, från batterisystem för elfordon till avancerade förarassistenssystem (ADAS).

Kostnadseffektivitet

Både råmaterialet och tillverkningsprocessen bidrar till kostnadseffektiviteten hos extruderade aluminiumvärmefångare. Aluminium finns i större mängd och är billigare än koppar. Dessutom är extruderingsprocessen mycket effektiv för att tillverka komplexa profiler i stora volymer, med relativt låga verktygskostnader och minimalt materialspill. Denna ekonomiska fördel möjliggör en utbredd användning av effektiva lösningar för värmehantering för en rad fordon och prisgrupper.

Exceptionell designflexibilitet och anpassning

Extruderingsprocessen ger en oöverträffad frihet att skapa komplexa, anpassade profiler. Som beskrivs av tillverkare som Cofan Thermal detta gör det möjligt för ingenjörer att utforma värmesänkor med optimerade fjädergeometrier anpassade till specifika luftflödesförhållanden, utrymmesbegränsningar och värmebelastningar. Funktioner som skruvportar, monteringskanaler och annan hårdvara kan integreras direkt i extruderingsprofilen, vilket förenklar montering och minskar antalet enskilda delar som behövs. Denna förmåga att skapa en funktionell komponent i ett enda stycke är en viktig fördel för modern fordonsdesign.

Hållbarhet och Korrosionsbeständighet

Aluminium bildar naturligt ett passivt, skyddande oxidskiva på ytan, vilket ger inneboende motståndskraft mot korrosion. Denna hållbarhet kan förbättras ytterligare genom ytbehandlingar som anodisering, vilket skapar en hårdare, robustare yta som också förbättrar värmeemissiviteten. Detta säkerställer att värmesänkningen fungerar på ett tillförlitligt sätt under fordonets livslängd, även när den utsätts för de hårda förhållandena i bilmiljön, inklusive fukt, salt och temperaturfluktuationer.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —