Dörrleds metallstansning: process, material och strategier för inköp

TL;DR

Dörrhållare av metall genom stansning är en högprecisionsprocess som är utformad för att tillverka slitstarka, konsekventa beslag i stora serier. Genom att använda progressiv stansning kan tillverkare omvandla rullat plåtmaterial (stål, rostfritt stål, mässing) till färdiga gångjärn med strama toleranser (ofta inom ±0,076 mm) i en enda kontinuerlig process. Denna metod erbjuder överlägsen effektivitet jämfört med gjutning eller bearbetning, vilket gör den till branschstandard för bostads-, kommersiella och fordonsapplikationer. För inköpare och ingenjörer är det avgörande att förstå nyanserna i materialval, knippling av knogar och ytbehandlingsalternativ vid inköp av kvalitetskomponenter.

Tillverkningsprocessen: Progressiv stansning

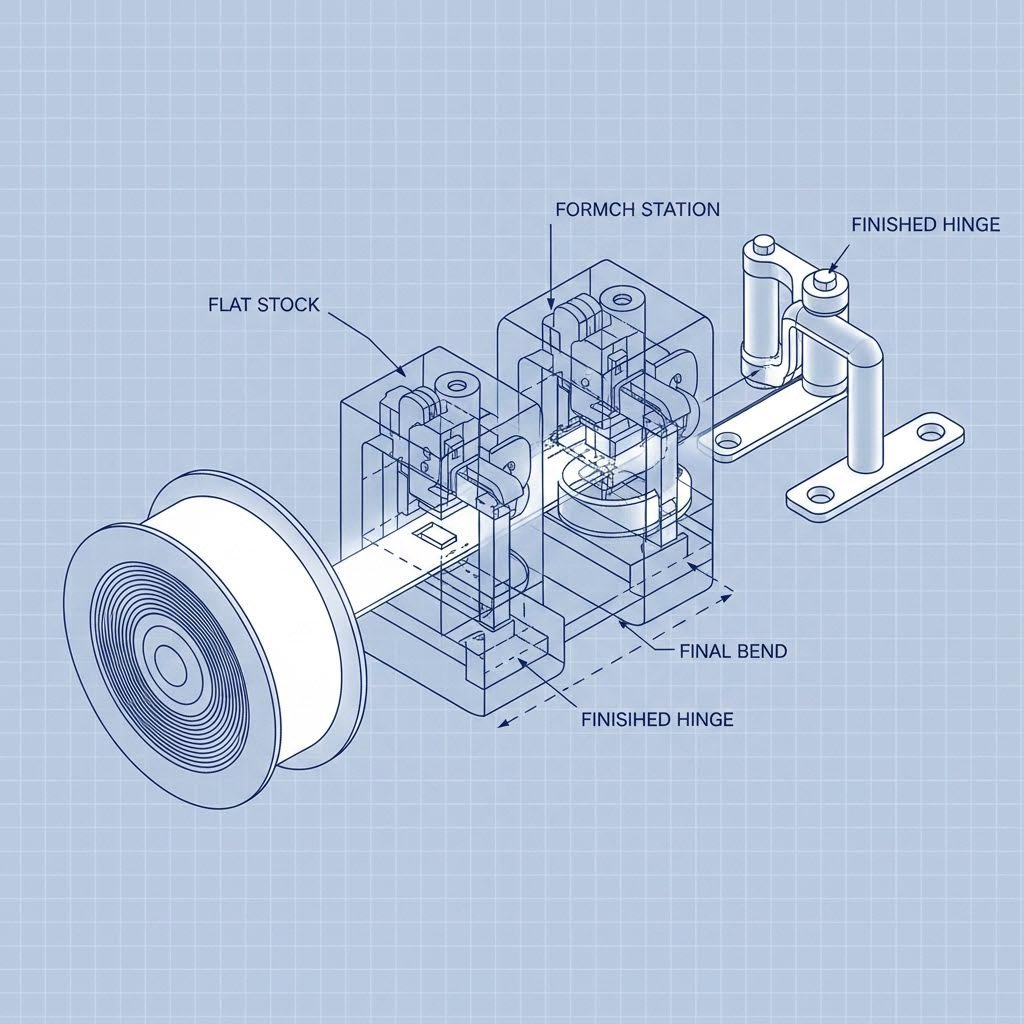

För stora produktionsserier representerar progressiv dieskärning toppen av effektivitet inom gångjärntillverkning. Till skillnad från enväxlings-skärning, som kräver flera hanteringssteg, utför progressiva dies en serie av operationer på en metallstrimma medan den rör sig genom pressen. Denna metod är särskilt viktig för tillverkning av anpassade kontinuerliga gångjärnar där konsekvens över tusentals enheter är oacceptabel att kompromettera.

Processen följer vanligtvis en exakt sekvens:

- Matning: Metallspolen matas in i pressen med en kontrollerad hastighet.

- Piercing och Blanking: Stansar skapar skruvhål och skär ut den yttre formen av gångjärnbladet.

- Formning och böjning: Platt metallen böjs för att skapa offset-blad eller specifika arkitektoniska egenskaper.

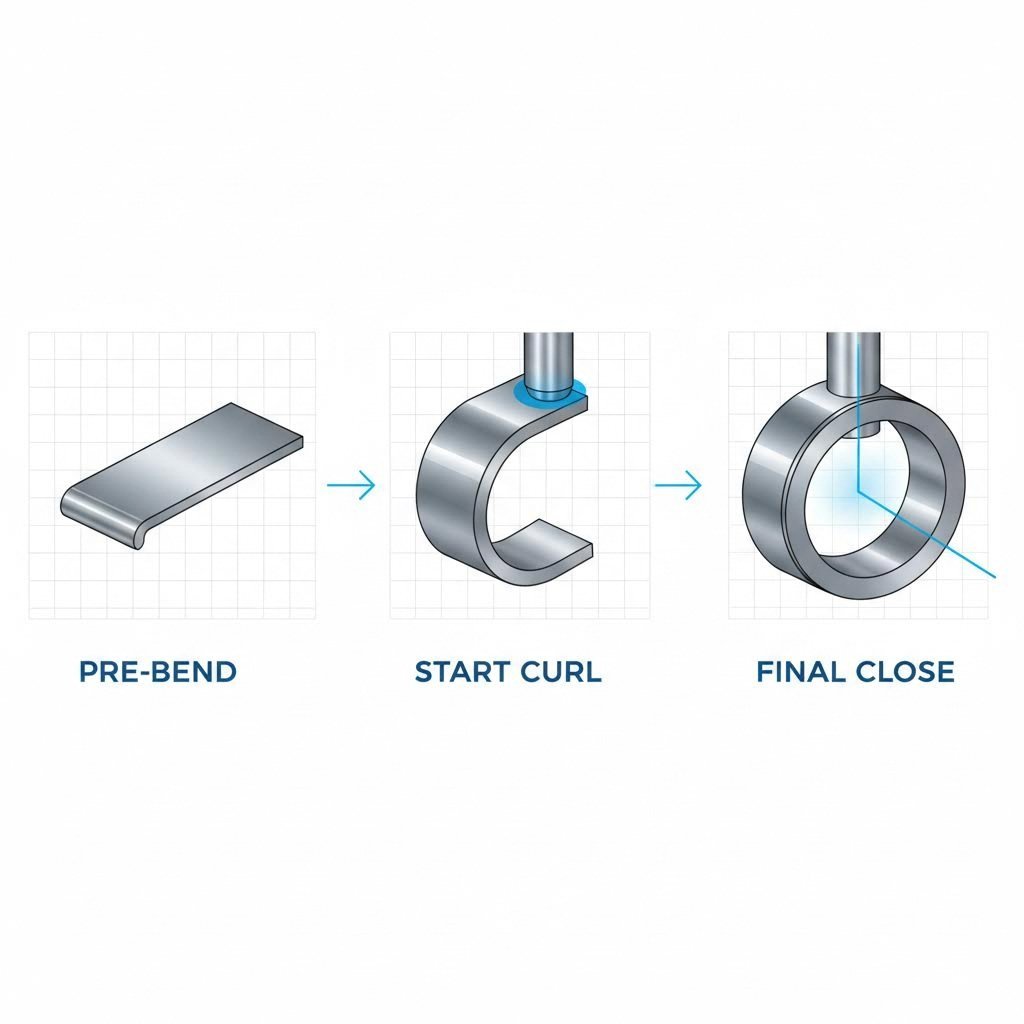

- Knäckling: Detta är det mest kritiska steg för gångjärnar. Metallen rullas för att forma den ihåliga knäckling som ska innehålla pinnen. Detta kräver exakt verktyg för att säkerställa att knäcklingen är perfekt rund och korrekt justerad.

Medan enklare metoder som överföringsverktygsskärning eller laserskärning (ofta använda för anpassad tillverkning av prototyper ) erbjuder flexibilitet för små serier, är progressiv skärning oöverträffad när det gäller hastighet. Den minskar arbetskostnader och cykeltider avsevärt samt levererar färdiga delar som kräver minimal efterbehandling.

Materialval för stansade gångjärn

Att välja rätt material är en balans mellan mekanisk hållfasthet, korrosionsmotstånd och kostnad. Stansprocessen är kompatibel med olika metaller, men valet styrs av användningsmiljön.

Vanliga stansmaterial

| Material | Hållbarhet | Korrosionsbeständighet | Bästa användning |

|---|---|---|---|

| Kallvalsat stål (CRS) | Hög | Låg (kräver efterbehandling) | Standardinre dörrar, tunga industriportar. |

| Rostfritt stål (304) | Mycket hög | Hög | Kök, badrum, medicinska miljöer. |

| Rostfritt stål (316) | Mycket hög | Excellent | Havsmiljöer, kustområden, kemiska anläggningar. |

| Med en bredd av mer än 150 mm | Medium | Medelstor (naturligt patinas) | Dekorativa möbler, restaurering av arkitektoniskt arv. |

| Aluminium | Låg-Medel | Hög (oxiderar naturligt) | Lättvägt skåp, flyg- och rymdapplikationer. |

Kallvalsat stål är industrins arbetshäst på grund av sin formbarhet och låga kostnad, men det kräver plätering för att förhindra rost. Å andra sidan erbjuder rostfritt stål ett inneboende skydd men kräver högre tryckmängder på grund av dess högre avkastningsstyrka.

Design- och konstruktionsriktlinjer

För att säkerställa tillverkningskapacitet (DFM) och kontrollkostnader måste ingenjörer följa specifika konstruktionsbegränsningar som är inneboende i metallstämplingsprocessen. Om man inte följer dessa regler kan det leda till slitage av verktyg, delar som går sönder eller kostsamma sekundära operationer.

Viktiga specifikationer är följande:

- Toleranser: Precisionsstämpling kan uppnå snäva toleranser. De ledande tillverkarna citerar ofta intervaller mellan 0,05 mm till 0,15 mm det är viktigt att det finns en viss grad av kontroll av de kritiska dimensionerna, men detta beror på materialens tjocklek.

- Hållplacering: En vanlig tumregel är att hålla avståndet mellan ett hål och kanten på delen minst dubbelt så stort som materialens tjocklek (2T). Detta förhindrar att materialet bullerar eller slits under piercingsfasen.

- Knuckle ratio: Den krökta knuten ska vara proportionell mot materialets tjocklek för att undvika sprickor i metallkornkonstruktionen under valsningen.

- Böjradier: Skarpa hörn koncentrerar stressen. För att förhindra att brott uppstår bör konstruktionärerna ange en minsta böjningsradius som överensstämmer med materialkvaliteten.

Avslutnings- och monteringsalternativ

En råstämplad del är sällan den färdiga produkten. Dörrschengels funktion och livslängd är i stor utsträckning beroende av behandling efter stämpelning.

Ytbehandlingsmetoder

Eftersom gångjärn i kolstål är benägna att oxideras är det viktigt att platera dem. Zinkbeläggning är branschstandard för grundläggande korrosionsmotstånd och ofta kompletteras med en kromatbehandling. För högpresterande arkitektoniska gångjärn, pulverlackering , elektropolering (för rostfritt stål), eller Pvd-beläggning (för dekorativa ytor) ger överlägsen hållbarhet och estetik.

Monteringstekniker

Monteringsfasen innebär att sätta in pinne i de krullade knogarna. Detta kan göras via:

- Klingning: Deformera ändarna på pinnen så att den inte kan lossna.

- Spinnande: att skapa ett nitliknande huvud på pinnen.

- VÄLDNING: Sammanfoga pinnen med ett vingelement för säkerhetsgångjärn.

- Smörjning: Gångjärn för hög användningsfrekvens kan kräva fett- eller oljeimpregnerade bustar som sätts in under monteringen för att säkerställa smidig funktion under årtionden av användning.

Inköpsguide: Att välja en tillverkare

Att välja en partners för stansning handlar om mer än att jämföra styckpriser. Inköpsteam måste utvärdera en leverantörs tekniska kompetens, kvalitetscertifieringar och skalbarhet. Viktiga indikatorer på en pålitlig partner inkluderar intern verktygshållning, vilket säkerställer konsekvent kvalitet över miljontals cykler, samt certifieringar som ISO 9001.

För projekt med krävande kvalitetskrav—såsom fordons- eller tung industriapplikationer—är det en vanlig utmaning att överbrygga klyftan mellan prototypframställning och massproduktion. Shaoyi Metal Technology specialiserar sig på denna övergång och utnyttjar precision enligt IATF 16949 och presskapacitet upp till 600 ton. Oavsett om du behöver snabba prototyper eller högvolymstillverkning i enlighet med globala OEM-standarder, erbjuder deras omfattande ingenjörtjänster en robust lösning för kritiska komponenter.

När du granskar leverantörer bör du begära en kapacitetsförklaring som detaljerar deras maximala presskapacitet, bordstorlek och kvalitetskontrollprotokoll (såsom saltvattestester för korrosionsmotstånd). En transparent leverantör kommer att välkomna frågor om deras verktygsmåntenerhållningsprogram och materialtillgångskanaler.

Optimering av Hinge-försörjning

Framgångsrikt dörrhållare av metall genom stansning försörjning bygger på en tydlig förståelse av avvägningarna mellan material egenskaper, toleranskrav och volymekonomi. Genom att ange rätt tillverkningsprocess – progressiv stansning för större volymer, laser skärning för prototyper – och följa DFM-riktlinjer kan inköpare säkra högkvalitativa komponenter som uppfyller stränga prestandskrav. Prioritera tillverkare som visar transparens vad gäller sina verktygsförmågor och kvalitetskontrollprocesser för att säkerställa långsiktig stabilitet i leverantörskedjan.

Vanliga frågor

1. Vad är skillnaden mellan metallstansning och pressing?

Även om termerna ofta används om varandra, syftar "stansning" vanligtvis på den bredare processen att forma metall med hjälp av verktyg, vilket inkluderar åtgärder som punktering, blankning och böjning. "Pressning" syftar i allmänhet specifikt på applicering av kraft eller tryck för att forma metallen. I sammanhanget till gångjärnstillverkning är stansning den övergripande termen för hela produktionscykeln.

2. Vilka är de fyra typerna av metallstansning?

De fyra främsta typerna är Progressiv stansning (kontinuerlig automatiserad process), Framsändning av stämpelning (delar flyttas mellan stationer mekaniskt), Djupdragsstansning (formning av kopparliknande former), och Mikro/mini-stansning (för små, precisionsbenägna elektronikdelar). Gångjärn tillverkas oftast med progressiva eller transferverktyg.

3. Hur svårt är metallstansning?

Den "hårdhet" eller styrka som krävs beror på materialets skärstyrka och tjocklek. Stämpelning av rostfritt stål kräver betydligt större tonnage och hårdare verktygsstålfärger än aluminium eller mässing. Tillverkarna beräknar den pressstyrka (tonnage) som krävs utifrån de totala längderna på skärningarna och materialens egenskaper för att förhindra att formstycket bryts.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —