Verktygspudelfunktion: Precisionsstyrning vid pressformning

TL;DR

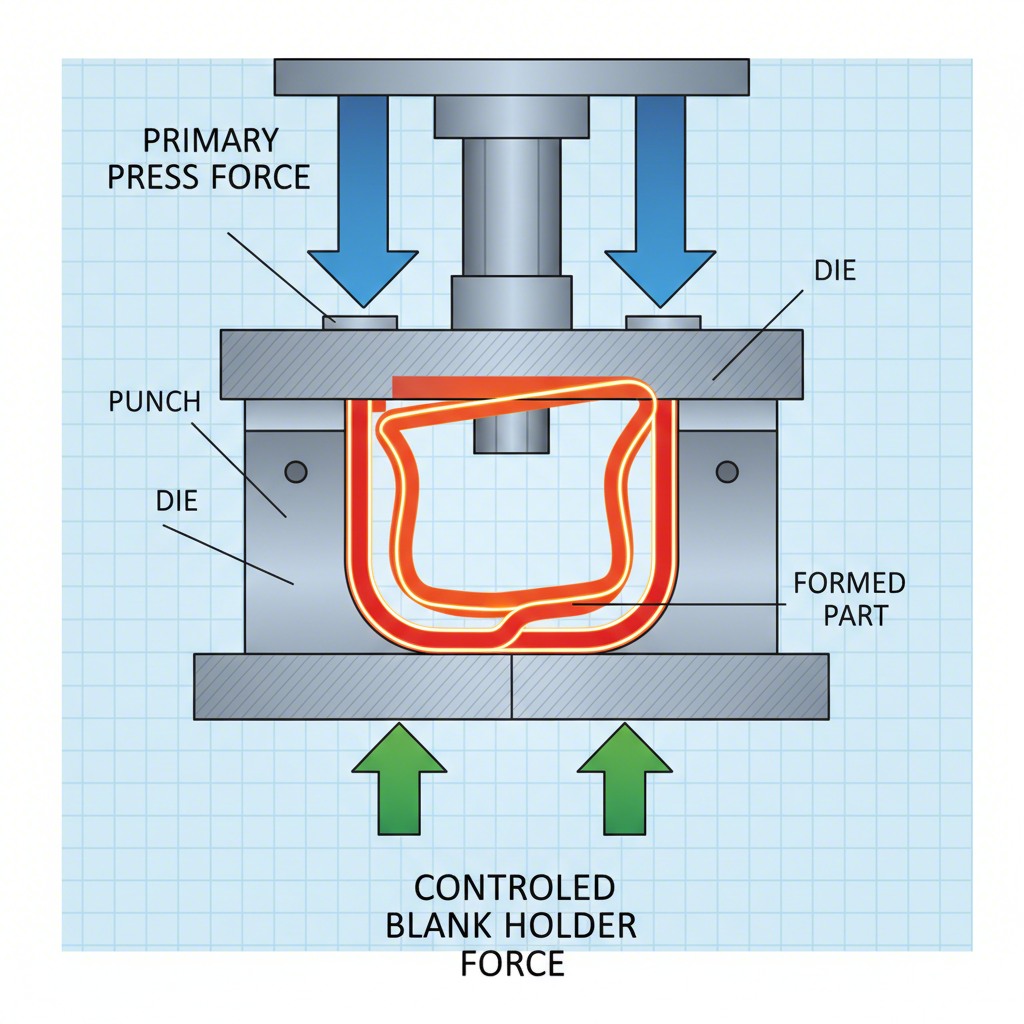

Den främsta funktionen hos en gevelkudde vid pressformning är att tillhandahålla ett flexibelt, kontrollerat mottryck, ofta kallat blankhållarkraft, på arbetsstycket. Denna exakta kraftreglering är avgörande för att styra materialflödet under formningsoperationer, särskilt vid djupdragning. Genom att säkerställa att materialet hålls korrekt förhindrar en gevelkudde vanliga fel som veck, revor och sprickbildning, vilket leder till högre kvalitet på färdiga delar och större processkonsekvens.

Förståelse av den centrala funktionen och betydelsen av en gevelkudde

En verktygspådd är en viktig komponent i en kraftpress, vanligtvis ett hydrauliskt, pneumatiskt eller servomekaniskt system integrerat i pressbädden eller släden. Dess grundläggande funktion är att generera en kontrollerad och justerbar motkraft mot arbetsstycket under formsättningscykeln. Denna kraft, även känd som hållarkraft, säkrar plåtblanken mellan övre verktyget och en hållare, så att materialet flödar jämnt och smidigt in i verktygshålan när pressen arbetar. Utan denna kontroll kan materialet buckla eller sträckas ojämnt, vilket leder till dyra fel.

Betydelsen av en verktygspådd blir tydlig när den jämförs med äldre, mindre pålitliga metoder. Tidigare förlitade man sig på komponenter som spiralfjädrar eller gasfjädrar för att skapa hållarkraft. Dessa system ger dock ofta inkonsekvent prestanda. Enligt experter vid N2-Tech , även små skillnader mellan enskilda fjädrar kan leda till avvikelser i omformningsprocessen, vilket orsakar veck, revor eller andra formfel. En verktygskudde, som är ett enhetligt och justerbart system, övervinner dessa begränsningar genom att erbjuda en stabil och repeterbar kraftkurva, oavsett verktygsdesign, cykeltid eller temperaturvariationer.

Denna exakta kontroll över materialflödet är vad som gör verktygskudden oumbärlig för komplexa omformningsuppgifter. Under en operation som djupdragning utsätts materialet för betydande töjning och deformation. Verktygskudden applicerar precis tillräckligt med kraft för att förhindra att blankens flans veckas, samtidigt som den tillåter att materialet dras in i verktyget. För lite kraft resulterar i veck, medan för mycket kraft begränsar materialflödet och orsakar att delen spricker eller går sönder. Genom att möjliggöra finjustering av denna kraft bidrar verktygskuddar direkt till högre komponentkvalitet, lägre spillfrekvens och förbättrad verktygslivslängd.

Typer av die cushion-system: Hydrauliska, pneumatiska och servo-mekaniska

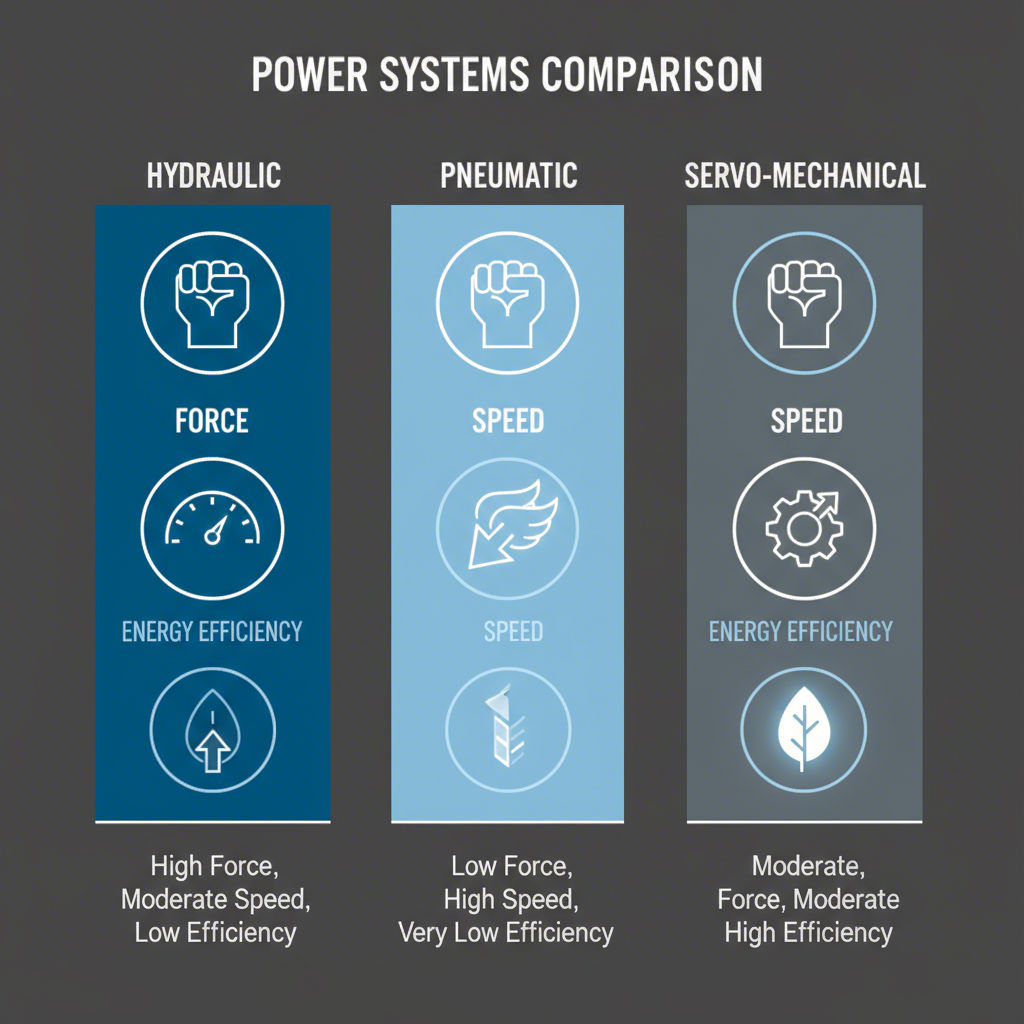

Die cushions är inte en universalösning; de finns i flera olika typer, var och en med unika egenskaper som passar olika tillämpningar. De vanligaste systemen är hydrauliska, pneumatiska och de mer moderna servo-mekaniska konstruktionerna. Att förstå deras skillnader är nyckeln till att optimera en pressformningsoperation för specifika material, delarnas komplexitet och produktionskrav.

Hydrauliska die cushions är den vanligaste typen, särskilt inom krafttunga tillämpningar. De använder hydraulvätska styrda av proportionella ventiler för att generera höga krafter med exceptionell precision. Enligt detaljer från branschledare Tillverkaren gör moderna hydrauliska system det möjligt att programmera kraftprofiler, vilket innebär att blankhållarkraften kan varieras under hela draghållningsh stroke för att anpassa sig till den föränderliga geometrin hos delen. Denna nivå av kontroll är avgörande vid formning av höghållfasta stål eller komplexa fordonskomponenter.

Pneumatiska dieskålar använder tryckluft för att generera kraft. De är i allmänhet enklare och billigare än sina hydrauliska motsvarigheter, vilket gör dem lämpliga för lättare tillämpningar där kraftriktmärkena är lägre och behovet av precision är mindre strikt. Även om de erbjuder god hastighet är deras kraftstyrning vanligtvis mindre exakt än hydrauliska system på grund av luftens komprimerbarhet.

Servomekaniska dieskålar , ofta kallade 'e-skålar', representerar den senaste utvecklingen inom denna teknik. Dessa system ersätter hydrauliska eller pneumatiska komponenter med elektriska servomotorer och mekaniska aktuatorer som rack-och-pinn-system. Enligt innovatörer vid Fagor Arrasate , e-kuddar erbjuder högsta grad av kontroll, hastighet och energieffektivitet. De kan till och med tillämpa retention under pressens uppförsrörelse, en funktion som är värdefull för att styra återfjädring i avancerade material. Även om den initiala investeringen är högre kan minskad energiförbrukning och underhåll leda till en snabb avkastning på investeringen.

För att förtydliga dessa skillnader ger tabellen nedan en direkt jämförelse:

| Funktion | Hydraulisk kudd | Pneumatisk kudde | Servomekanisk (E-kudde) |

|---|---|---|---|

| Kraftstyrning | Hög och exakt; programmerbara profiler | Måttlig; mindre exakt | Högsta precision; dynamisk styrning |

| Energieffektivitet | Måttlig; kan förbättras med avancerade system | Låg till måttlig | Mycket hög; regenerativa förmågor |

| Hastighet | Bra; kapabel till pre-acceleration | Bra | Mycket hög och högt grad av kontroll |

| Kosta | Måttlig till hög | Låg | Hög startinvestering |

| Ideala tillämpningar | Kraftig djupdragning, komplexa delar | Lättare omformning, enklare delar | Hög hastighet i produktionen, avancerade material, energisnåla processer |

Den avgörande rollen som diekuddar spelar vid djupdragsapplikationer

Medan diekuddar är fördelaktiga i många pressomformsoperationer är de helt avgörande för lyckad djupdragning. Denna process, som används för att tillverka delar som bilkarosser, kökssinkar och komplexa husningar, innebär att en platt metallblank sträcks till en tredimensionell form. Materialet utsätts för extrem deformation, och utan noggrann kontroll över dess flöde in i verktyget är det nästan säkert att processen misslyckas.

Mekaniken bakom djupdragning visar på kuddens betydelse. När pressens stans trycker in blanken i formskålen måste den yttre delen av blanken, känd som flansen, kunna glida inåt. Formkuddens funktion är att tillämpa en noggrant kalibrerad hållarkraft på denna flans. Denna kraft är en fin balans: den måste vara tillräckligt stark för att förhindra att tryckspänningarna i flansen orsakar veck, men ändå tillräckligt mjuk för att materialet ska kunna flöda smidigt utan att revas på grund av överdrivna dragspänningar. Det är därför källor som Pressmachine-World.com betonar deras nödvändighet för djupdragning.

Moderna verktygspuffar erbjuder programmerbara kraftprofiler som särskilt är fördelaktiga för komplexa dragningar. Den nödvändiga hållkraften är ofta inte konstant under hela slaglängden. Till exempel kan större kraft behövas i början av dragningen för att förhindra veck, medan kraften minskar när dragningen fördjupas för att förhindra sprickbildning. Avancerade puffer kan utföra dessa komplexa kraftkurvor med hög repeterbarhet, vilket säkerställer konsekvent kvalitet från den första till den sista delen.

Denna nivå av precision är av yttersta vikt inom sektorer som bilindustrin, där djupdragna komponenter måste uppfylla stränga dimensionstoleranser. Företag som är specialiserade på detta område är beroende av avancerad pressteknik för att uppnå dessa resultat. Till exempel utnyttjar leverantörer av anpassade stansverktyg för fordonsindustrin, såsom Shaoyi (Ningbo) Metal Technology Co., Ltd. , sofistikerade processer för att tillverka högkvalitativa komponenter för OEM:er och Tier 1-leverantörer, en prestation som ofta möjliggörs av den exakta kontroll som moderna verktygspuffsystem erbjuder.

Avancerade funktioner och modern teknik för verktygspådrag

Samtidiga verktygspådragssystem har utvecklats långt bortom enkla tryckplattor. De är nu sofistikerade, programmerbara mekatroniska system som erbjuder ett brett utbud av avancerade funktioner, vilket ger operatörer oöverträffad kontroll över omformningsprocessen. Dessa innovationer är avgörande för att kunna arbeta med krävande material som höghållfast stål och aluminium, samt för att uppnå de strama toleranser som krävs inom modern tillverkning.

En av de mest betydande förbättringarna är möjligheten att programmera hela kuddecykeln. Enligt en detaljerad analys från The Fabricator kan en modern kudds funktion delas in i flera nyckelfaser, där varje fas kan kontrolleras separat. Detta inkluderar pre-acceleration, där kudden rör sig för att anpassa hastigheten till pressens glidstycke precis innan påverkan. Denna funktion minimerar chock, vilket minskar buller och slitage både på verktyget och själva pressen. Det följs av en snabb tryckökning till den erforderliga blankhållarkraften.

Under dragprocessen kan kraften programmeras som en flerstegsprofil, vilken varierar när stansen sänks. Dessutom erbjuder vissa system en neddragsfunktion vid slagets nedersta dödpunkt (BDC). Denna korta nedåtrörelse förhindrar att delen skadas av kudden på grund av dess återfjädring när pressens glidblock börjar återgå. Slutligen kan uppgången kontrolleras för att placera den färdiga delen i en specifik position för automatiserad upptagning innan den återgår till startpositionen för nästa cykel.

En annan viktig utveckling är modularitet och flerställningsstyrning. Istället för en enda stor kudde kan system byggas upp av flera separat styrda cylindermoduler. Detta gör det möjligt att anpassa kraftfördelningen över hela verktyget. En operatör kan applicera mer eller mindre kraft till specifika hörn eller områden på plåthållaren, vilket ger ett kraftfullt verktyg för att rätta till materialflödesproblem i asymmetriska eller ovanligt formade delar. Denna flerställnings tryckstyrning är avgörande för att optimera produktionen av komplexa komponenter och minimera provtryckstiden för nya verktyg.

Vanliga frågor

1. Vad är en diekudde?

En dödpudel är en komponent i en pressmaskin, vanligtvis driven av hydrauliska, pneumatiska eller servoelektriska system, placerad i pressbädden. Dess funktion är att tillhandahålla en reglerbar uppåtriktad kraft (mottryck) på plåthållaren under omformningsoperationer. Denna kontrollerade kraft är avgörande för att reglera flödet av plåt in i verktyget, vilket förhindrar fel som veck och sprickor, särskilt vid djupdragning.

2. Vad är pudeltryck i en pressmaskin?

Pudeltryck avser den kraft som verkar från dödpudelsystemet. Detta tryck är justerbart och kan ofta programmeras att variera under pressslagen. Det är en viktig parameter vid plåtomformning, eftersom det direkt styr friktionen och materialflödet vid plåthållaren. Rätt pudeltryck säkerställer att arbetsstycket formas till önskad form utan defekter.

3. Vad är döden i ett presverktyg?

I ett pressverktyg är formen det specialiserade verktyget som formar arbetsstycket. Den består vanligtvis av en manlig komponent (stansen) och en kvinnlig komponent (formsprickan eller formblocket). Plåten placeras mellan dessa komponenter, och när pressen stängs tvingar stansen in metallen i formsprickan, vilket ger delen sin slutliga form. Formsandan fungerar tillsammans med formen för att styra omformningsprocessen.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —