Tryckgjutning kontra sandgjutning: Rätt val för motorblock

TL;DR

När man jämför tryckgjutning och sandgjutning för motorblock är sandgjutning en mycket vanlig och mångsidig metod. Även om tryckgjutning ger bättre ytfinish och precision, gör de höga verktygskostnaderna att det är mindre vanligt för större och mer komplexa motorblock, även om det används för vissa högvolymdesigner i aluminium. Sandgjutning erbjuder den nödvändiga kombinationen av låg startkostnad, designflexibilitet för komplicerade inre kanaler och möjligheten att hantera de erforderliga legeringarna av gjutjärn och aluminium, vilket gör det till det bättre valet för denna specifika tillämpning.

Kärnprocesser förklarade: Förståelse av tryckgjutning och sandgjutning

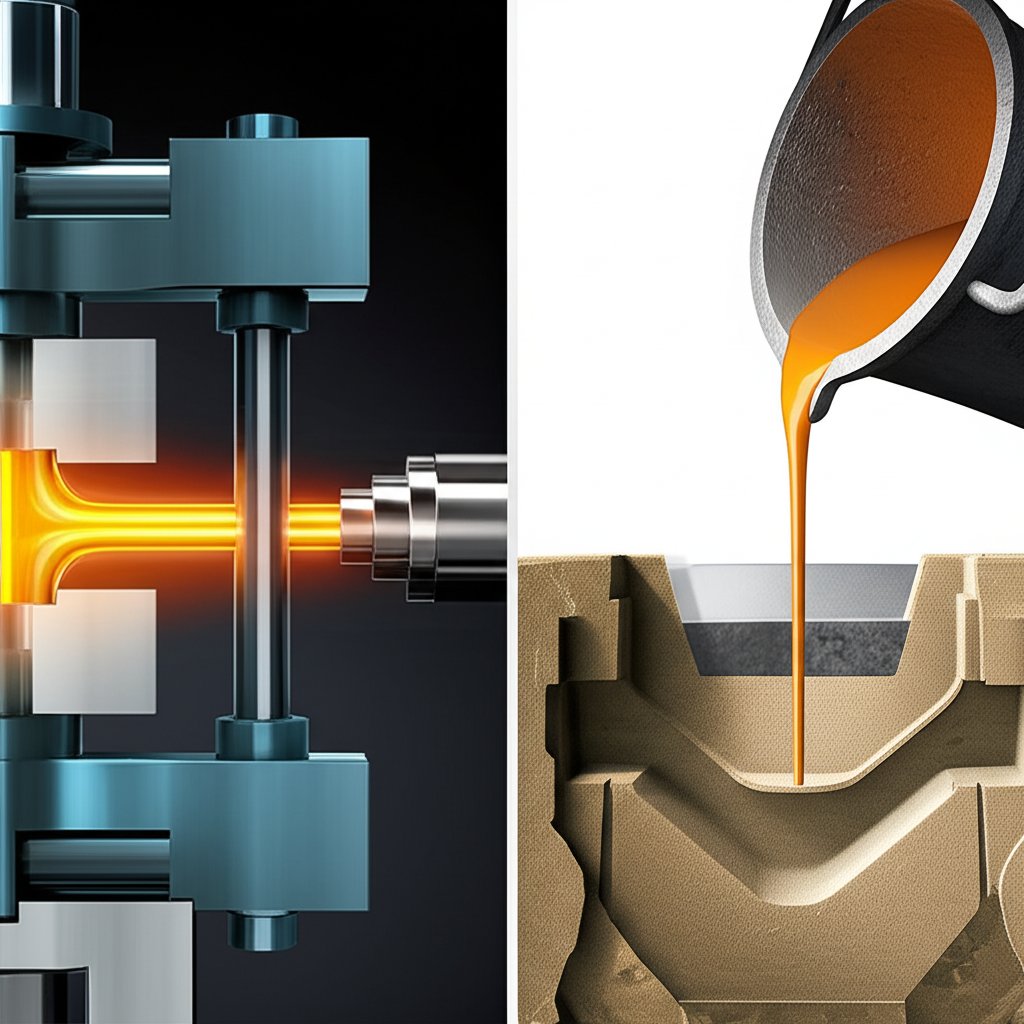

För att förstå varför en metod föredras framför den andra för motorblock är det viktigt att känna till de grundläggande principerna för både tryckgjutning och sandgjutning. Även om båda innebär att hälla smält metall i en form för att skapa en del, skiljer sig deras material, metoder och mekanismer väsentligt, vilket leder till olika resultat vad gäller kostnad, precision och tillämpning.

Vad är formdragning?

Drivgjutning är en tillverkningsprocess där smält metall tvingas in i en återanvändbar formhål, som kallas en form, under högt tryck. Dessa formstycken är vanligtvis bearbetade av härdat stål och består av två halvor som är säkert fastgjorda under injektionen. Enligt information från tillverknings experter som Neway Precision , gör denna högttrycksprocess det möjligt att skapa delar med en exceptionell dimensionell noggrannhet och en slät ytbehandling. Det är bäst lämpat för icke-järnmetaller som aluminium, zink och magnesium.

Förfarandet med pressgjutning följer i allmänhet följande steg:

- Verktygsberedning: Stålmatrisen rengörs och smörjas för att underlätta utkast av delar och kontroll av temperaturen.

- Injektion: Smält metall injiceras i formgjutningshålan med hög hastighet och tryck.

- Kylning: Metallen svalnar och stelnar snabbt i mattan.

- Utdragning: De två halvorna öppnas och den fasta gjutningen avlägsnas med hjälp av avkastningsspikar.

Vad är sandkastning?

Sandgjutning är en av de äldsta och mest mångsidiga metallgjutningsmetoderna. Den använder en form som är gjord av komprimerad sand i stället för metall. Som beskrivs i detaljer av källor som Gabrian , trycks ett mönster av den slutliga delen i sanden för att skapa mögelhålan. Sandform är förbrukningsbar, vilket innebär att den förstörs för att ta bort gjutningen och en ny form måste skapas för varje del. Denna process är idealisk för stora komponenter och kan användas med en mängd olika metaller, inklusive de med höga smältpunkter som järn, stål, brons och mässing.

De typiska stegen vid sandgjutning är följande:

- För att göra mögel: Sanden packas tätt runt mönstret, som sedan avlägsnas för att lämna ett hål i formen av delen. Sandkärnor kan placeras i formen för att skapa komplexa inre funktioner.

- Tålning: Smält metall hälls in i formhålan, vanligtvis med hjälp av gravitation för att fylla utrymmet.

- Stelning: Metallen får svalna och härda i sandform.

- - Skaka ut. När sandformen har stannat bort bryts den av för att frigöra gjutningen. Därefter rengörs delen för att avlägsna eventuell återstående sand.

Jämförelse: Huvudskillnader mellan formgjutning och sandgjutning

Valet mellan strykgjutning och sandgjutning beror på en rad kompromisser som rör kostnad, volym, precision och material. För ingenjörer och produktdesigners är det viktigt att förstå dessa skillnader för att fatta ett kommersiellt sunt beslut. Medan den ena processen ger snabbhet och precision, ger den andra flexibilitet och kostnadseffektivitet för vissa tillämpningar.

Följande tabell, som sammanfattas från data från flera tillverkningsresurser, ger en tydlig översikt över deras huvudsakliga skillnader.

| Fabrik | Formgjutning | Sandgjutning |

|---|---|---|

| Verktygskostnad | Mycket högt (bearbetade stålmaskiner) | Mycket låga (enkla mönster) |

| Produktionsvolym | Perfekt för stora volymer (10.000+ delar) | Kostnadseffektiv för låga till medelhöga volymer |

| Ytbehandling | Utmärkt, slät finish | Grov, texturerad ytbehandling |

| Dimensionell noggrannhet | Hög precision (tät tolerans, t.ex. ± 0,1 mm) | Lägre precision (vidare toleranser) |

| Komplexitet hos delen | Utmärkt för tunna väggar och invecklade detaljer. | Utmärkt för stora delar med komplexa inre geometrier (med kärnor) |

| Produktionshastighet | Mycket snabba cykeldrag (sekunder per del) | Långsammare cykeltider (minuter till timmar per del) |

| Materiella alternativ | Begränsat till icke-järnlegeringar (Al, Zn, Mg) | Nästan alla metaller (järn, stål, mässing, brons, aluminium) |

Verktygskostnader och produktionsvolym är de viktigaste skillnadsfaktorerna. De höga kostnaderna för att skapa en stålform för pressgjutning kan bara motiveras av massproduktion, där kostnaden per del blir mycket låg. Den låga kostnaden för mönster för sandgjutning gör den däremot perfekt för prototyper, små körningar eller mycket stora delar där en stålform skulle vara för dyrt.

Yttskiftning och noggrannhet är viktiga fördelar med pressgjutning. Som noteras av Lupton & Place , den släta stålformen och högt trycksprutningen ger en överlägsen finish som ofta inte kräver någon efterbehandling. Sandgjutning ger en grovare yta på grund av sandens struktur, vilket innebär att delar ofta behöver bearbetas eller slutbehandlas.

Delens komplexitet och storlek det är en mycket mer nuancerad jämförelse. Strykgjutning är en utmärkt metod för att tillverka delar med mycket tunna väggar och fina, invecklade yttre detaljer. Men sandgjutning är mycket mer flexibel för att tillverka mycket stora delar och kan skapa otroligt komplexa inre passager - som vattendäckarna i en motor - genom att använda engångsströmskärnor i huvudformen.

Motornets användning: Varför sandgjutning dominerar

När det gäller tillverkning av en motorblock överskymmas de teoretiska fördelarna med precisitet och hastighet av den praktiska och ekonomiska begränsningen. Sandgjutning är en mycket populär metod för denna tillämpning av flera tydliga och övertygande skäl. Komplexiteten, storleken och produktionsekonomin hos en motorblock stämmer perfekt överens med styrkorna hos sandgjutning.

Det främsta hindret för pressgjutning är de astronomiska verktygskostnaderna. Ett motorblock är en stor och mycket komplex komponent. Att skapa en härdad stålform som kan producera den skulle kosta miljontals dollar och ta lång tid att utveckla. Eftersom biltillverkarna ofta uppdaterar motordesign är denna stora investering i en permanent form helt enkelt inte möjlig. Med sin billiga, engångsform kan man snabbt och billigt ändra konstruktionen.

Dessutom bygger en motorblocks konstruktion på invecklade interna kanaler för kylvätska (vattenförpackningar) och oljefält. Dessa komplexa inre geometrier är perfekt lämpade för sandgjutning. För att göra detta används exakt formade sandkärnor som placeras i huvudformen. När metallen har gjorts och stannat, bryts bara sandkärnorna och skakas ut, vilket lämnar ett komplicerat nätverk av passager. Att uppnå detta med en permanent stålform skulle vara nästan omöjligt och oerhört dyrt.

Slutligen är sandgjutning så mångsidig att den kan hantera de material som vanligtvis används för motorblocker, nämligen gjutjärn och aluminiumlegeringar. Även om aluminiumblocker kan dögjutas är processen i allmänhet reserverad för mindre motorer. För de stora, robusta block som används i de flesta fordon, särskilt de som är gjorda av gjutjärn, är sandgjutning den enda praktiska och kostnadseffektiva lösningen. Denna flexibilitet säkerställer att tillverkarna kan välja det material som är bäst för prestanda och hållbarhet utan att begränsas av tillverkningsprocessen.

Utöver gjutning: En titt på smide och investeringsgjutning

Även om diskussionen ofta fokuserar på pressgjutning jämfört med sandgjutning, erbjuder andra tillverkningsprocesser olika fördelar för specifika tillämpningar. Att förstå dessa alternativ, till exempel investeringsgjutning och smide, ger ingenjörer som väljer en produktionsmetod en mer fullständig bild.

Inverkningsskjutning , som förklaras av resurser som Howard Precision Metals , är en annan gjutningssätt som är känd för att producera delar med exceptionell ytbehandling och hög dimensionell noggrannhet, ofta överlägsna strykgjutning. Det används ett vaxmönster för att skapa en keramisk form, som sedan smälts ut innan metallen hälls. Denna process är idealisk för mycket komplexa, invecklade delar (som turbinblad) och kan användas med ett brett utbud av järn- och icke-järnmetaller. Det är dock i allmänhet dyrare och långsammare än pressgjutning, vilket gör det lämpligt för mindre volym, högprecision applikationer.

Det är också viktigt att skilja gjutning från skydd av förpackningar - Jag är inte rädd. För smide används inte smält metall, utan man formar istället ett fast metallstycke med hjälp av tryckkrafter, antingen genom att hamra eller pressa. Detta resulterar i delar med överlägsen styrka och hållbarhet, eftersom metallens inre kornstruktur är raffinerad och anpassad. För kritiska, högspänningsbilar där styrka är avgörande är smide ofta den föredragna metoden. För företag som söker högpresterande lösningar kan specialiserade leverantörer som Shaoyi (Ningbo) Metallteknik de har också en stor andel av den totala produktionen av fordonsfabriken.

Vanliga frågor

1. Är det bättre att kasta med press än med sand?

Ingen av processerna är universellt "bättre"; det idealiska valet beror helt på projektets krav. Tryckgjutning är överlägsen för högvolymproduktion av små till medelstora delar som kräver hög precision och en slät yta. Sandgjutning är bättre för stora delar, låga produktionsvolymer, komponenter med komplexa inre geometrier och projekt där låga initiala verktygskostnader är avgörande.

2. Vilken typ av gjutning används för motorblock?

Sandgjutning är en mycket vanlig metod för tillverkning av motorblock, särskilt för gjutjärnsdesigner och lägre volymer av aluminium. Även om andra metoder som tryckgjutning också används för högvolymproduktion av aluminiumblock, gör sandgjutningens förmåga att kostnadseffektivt tillverka stora, komplexa delar med invecklade interna kanaler att det blir ett populärt val.

3. Varför används sandgjutning för motorblock?

Sandgjutning används för motorblocker på grund av en kombination av faktorer. För det första är verktygskostnaderna betydligt lägre än för pressgjutning, vilket är avgörande för en så stor del och gör det möjligt att uppdatera konstruktionen ofta. För det andra kan den enkelt skapa de komplexa interna kanaler som krävs för kylvätska och olja med hjälp av engångsströ. Slutligen är den mycket mångsidig och lämplig för gjutjärn och aluminiumlegeringar som vanligtvis används för motorblocker.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —