Fördelar med anpassade smidda bromsbackar: Från metallurgi till banan

Förståelse av specialbeställda smiddade bromsadel och varför de är viktiga

När millisekunder skiljer en pallgångsplats från övriga i fältet, eller när man drar en tung last ner för en bergsbacke krävs absolut tilltro till bromsarna, avslår allvarliga bilentusiaster och professionella att nöja sig med massproducerade alternativa lösningar. De vänder sig istället till specialbeställda smiddade bromsadel. Men vad är det egentligen som gör dessa komponenter till guldstandard för prestandsbromsadel?

En specialbeställd smiddad bromsadäl representerar korsningen av två kraftfulla koncept: personlig ingenjörsutformning anpassad exakt till din applikation och de överlägsna metallurgiska egenskaper som endast smidningsprocessen kan leverera. Till skillnad från standard Eftermarknadsbromsadel är dessa komponenter utformade utifrån din bilens vikt, avsedd användning och prestandsmål.

Varför smide förändrar allt inom tillverkning av bromsbackar

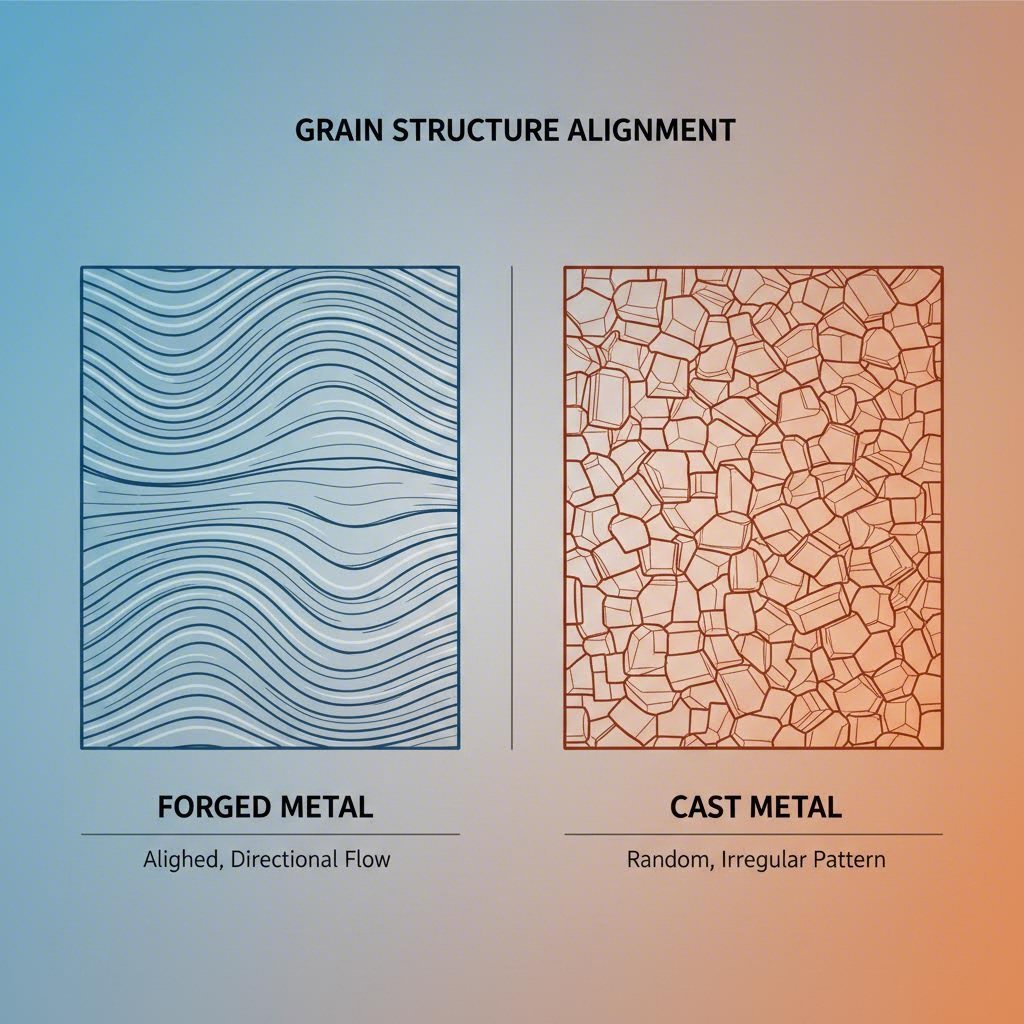

Tänk på en smed som slår rödglödande metall till form. Smideprocessen fungerar efter samma princip men med enorma hydrauliska krafter. Enligt KTG Auto komprimeras uppvärmda aluminiumstockar under extrema krafter, vilket justerar metallens inre kornstruktur samtidigt som porositet och inre defekter elimineras. Detta skapar en tätare och starkare komponent jämfört med gjutna alternativ där smält metall helt enkelt hälls i formar.

Resultatet? Smidda bromsbackar levererar exceptionella styrka i förhållande till vikt och bibehåller strukturell integritet under de hårda förhållanden som uppkommer vid upprepade bromscykler vid höga temperaturer. När du läser en premium bromsbackrecension eller utvärderar någon bromskomponent, hjälper förståelsen för denna grundläggande tillverkningsskillnad dig att förstå varför smidda alternativ har ett premiumpris.

Fördelen med anpassning: Utöver standardprestandadeler

Här är vad som skiljer verkligt anpassade bromsbackar från standardprestandaförbättringar. När du specifierar en anpassad smidd back, väljer du inte bara mellan förbestämda alternativ. Du samarbetar med ingenjörer för att optimera cylinderdiametrar, kolvenkonfigurationer, monteringsgeometri och materialklasser specifikt för din applikation.

Vilka bromsbackar passar ditt projekt? Det beror helt på dina unika krav. En helgspelare på banan behöver andra specifikationer än någon som släpar tunga laster genom bergspass. Anpassad smidning överbrättar detta klyfta genom att erbjuda både tillverkningsmässig excellens hos smidda komponenter och den precisionsanpassning som massproduktion inte kan erbjuda.

Under denna artikel kommer du att få metallurgisk kunskap och praktiska insikter som behövs för att förstå varför smidning skapar överlägsna bromskomponenter och hur anpassade specifikationer omvandlar denna potential till prestandafördelar i verkligheten.

Den metallurgiska vetenskap bakom smidda bromsättens överlägsenhet

Har du någonsin undrat varför professionella racinglag lagar fokuserar så mycket på tillverkningsmetoder vid val av bilbromsätt? Svaret finns djupt inne i metallen självt. Genom att förstå hur bromsätt fungerar under extrema belastningar blir det tydligt varför smidningsprocessen skapar fundamentalt bättre komponenter. Låt oss bryta ner vetenskapen som skiljer bra bromsätt från exceptionella.

När en uppvärmd billett av aluminium eller stål placeras i en smidpress sker något anmärkningsvärt på molekylär nivå. Enligt Trenton Forging avser begreppet kornstruktur hur det underliggande gittertillståndet stelnar och riktas inom materialet. Smidning formar inte bara metallen – det förändrar dess inre arkitektur.

Justering av kornstruktur och vad det betyder för hållfasthet

Tänk dig kornen i metall som fiberriktningen i trä. Precis som trä är starkast längs med sin fiberriktning visar metall riktad styrka beroende på hur dess kristallina korn är justerade. Här är det försmältning som verkligen skiljer sig.

Under smidesprocessen genomgår metallen kontrollerad deformation vid förhöjda temperaturer. De tryckande krafterna anpassar aktivt kornriktningen i den riktning där maximal styrka krävs. Enligt Trenton Forging resulterar detta i komponenter med exceptionell utmattnings- och slagstyrka, eftersom kornflödet kan kontrolleras så att det matchar spänningarna i den färdiga delen.

För bromsbackar innebär detta att den inre kornstrukturen följer bromsbackens konturer och därigenom förstärker de områden som utsätts för högsta belastning vid kraftig inbromsning. När du undersöker alternativ som ett brembo-backreparationskit för underhåll hjälper denna kunskap om kornfördelen till att förklara varför smidda delar håller längre än gjutna motsvarigheter.

Vad är bromsbackarnas största fiende vid aggressiv inbromsning? Upprepade belastningscykler som till slut orsakar utmattningsskador. Smidda komponenter motstår detta eftersom deras sammanhängande kornstruktur eliminerar svaga punkter där sprickor vanligtvis uppstår.

Eliminering av porositet genom komprimerande smidning

Låter det komplicerat? Tänk på porositet som mikroskopiska luftbubblor inneslutna i metallen. I gjutna komponenter bildas dessa håligheter naturligt när smält metall stelnar. Enligt The Federal Group USA är gjutningar mer benägna att få fel som håligheter, hålrum och krympning på grund av hur smält metall stelnar i formen.

Smidning eliminerar detta problem genom ren kompressionskraft. När tusentals ton tryck pressar upphettad metall till form, krossas eventuella håligheter bokstavligen ur tillvaron. Resultatet är nära fullständig täthet i hela komponenten.

Varför spelar detta roll för dina bromsar? Varje mikroskopisk por representerar en potentiell spänningskoncentrator – en svag punkt där sprickor kan uppstå under upprepade termiska och mekaniska påfrestningar. Smidda bromsbackblock är från början fria från dessa dolda fel, vilket ger en mer pålitlig grund för krävande applikationer.

Så här jämförs de tre främsta tillverkningsmetoderna när det gäller metallurgiska resultat:

- Smidning (komprimeringsformning): Uppvärmade biljetter komprimeras under extremt högt tryck. Ger en riktad kornstruktur, eliminerad porositet, överlägsen densitet och exceptionell utmattningshållfasthet. Kornflödet följer komponentens konturer för riktad hållfasthet.

- Gjutning (smältgjutning): Smält metall hälles i formar och får stelna. Skapar isotropa egenskaper (lika i alla riktningar) men resulterar i slumpmässig kornorientering, potentiella porer och krympningsfel samt lägre total densitet. Lämpligare för komplexa geometrier där hållfasthet är mindre kritisk.

- Biljettbearbetning (subtraktiv): Solida metallblock tillverkade till slutgilt form. Bevarar förbearbetad kornstruktur men bearbetningen avslöjer kornändar, vilket potentiellt kan försämra utmattningstånd. Enligt Trenton Forging noterar, bearbetning ofta skär genom enväxl kornflödesmönster, vilket gör materialet mer benäget för spänningskorrosionssprickor.

Fördelningen med avseende till styrka i förhållande till vikt hos smidda bil bromtångar kommer direkt från denna korninriktning. Eftersom smidd metall är tätsare och starkare i de riktningar som är viktiga, kan ingenjörer designa tunnare väggar och ta bort mer material utan att offra strukturell integritet. Du får lättare komponenter som faktiskt presterar bättre än tyngre gjutna alternativ.

Denna metallurgiska överlägsenhet översätter sig direkt till prestande där det räknas – på banan och i gatan. När vetenskapen är etablerad blir nästa logiska fråga hur dessa tillverkningsskillnader spelar ut sig över specifika prestandsmått som vikt, värme hantering och hållbarhet under verkliga förhållanden.

Släggs- kontra gjutna kontra billet bromsbackar jämförda

Nu när du förstår metallurgins grunder, hur översätter sig dessa tillverkningsmässiga skillnader till mätbara prestandafördelar? När du bedömer olika typer av backar för din bil, gör konkreta jämförelser över viktiga prestandaaspekter beslutet tydligare. Låt oss undersöka hur slägg-, gjutna och billet-bromsbackar står sig där det betyder allra mest.

Följande tabell ger en omfattande jämförelse över de mått som allvarliga entusiaster och professionella bryr sig om:

| Prestandadimension | Släggade backar | Gjutna backar | Billet-backar |

|---|---|---|---|

| Viktegenskaper | Lättaste alternativet tack vare optimerad densitet, vilket tillåter tunnare väggar utan förlust i hållfasthet | Tyngst; kräver tjockare väggar för att kompensera för lägre materialhållfasthet | Måttlig vikt; beror i hög grad på design och materialborttagning under bearbetning |

| Strukturell integritet | Överlägsen; riktad kornstruktur ger exceptionell styvhet under belastning | Tillräcklig för gatubruk; kan visa lätt deformation vid extrema inbromsningar | Bra hållfasthet men bearbetning skär genom kornflöde, vilket skapar potentiella svaga punkter |

| Värmebehandling | Utmärkt; tät materialstruktur främjar effektiv värmeledning | Minskad effektivitet; intern porositet kan fånga värme och sakta värmeöverföring | Bra termiska egenskaper; solid material leder värme väl |

| Tröttsmodighet | Framstående; kontinuerlig kornflöde eliminerar krypningsstartpunkter | Lägre; mikroskopiska håligheter fungerar som spänningssamlande punkter över tid | Måttlig; exponerade kornändar kan utveckla spänningskorrosionssprickor |

| Typiska Tillämpningar | Professionell racing, högpresterande streetbilar, trackdayfordon | Standardmässiga personbilar, vardagsförare, budgetvänliga uppgraderingar | Specialbyggda showbilar, begränsade produktionsserier, specialanpassade applikationer |

Viktminskning utan att kompromissa med strukturell integritet

Du kommer att märka något motintuitivt när du undersöker vad bromsbackar är på bilar byggda för allvarlig prestanda: de starkaste alternativen är ofta de lättaste. Hur är detta möjligt?

Smidda bromsbackar uppnår detta genom optimering av densiteten. Enligt EATHU Metals förenar smidningsprocessen kornstrukturen, vilket gör den tätsare samtidigt som hållfastheten ökar. Det innebär att ingenjörer kan konfident designa tunnare backväggar och strategiskt ta bort material från icke-kritiska områden utan att oroa sig för strukturellt brott.

Principen fungerar så här: när materialstyrkan ökar behöver du mindre av det för att klara samma belastningar. Smidda fastkalliper kan ha aggressiv viktreducerande bearbetning efter smidningen eftersom grundmaterialet klarar det. Gjutna kalliprar kräver tjockare, tyngre konstruktion för att uppnå jämförbar hållfasthet.

För bananvändning där oåldrad vikt direkt påverkar handhavandet förstärks denna fördel. Lättare kalliprar innebär att din upphängning kan reagera snabbare på ytförändringar, vilket förbättrar både grepp och förarrespons. Premiumalternativ som bakre Brembo-kalliprar på högpresterande fordon utnyttjar just smide för att uppnå denna balans mellan styrka och viktsparande.

Värmeavgiftegenskaper vid olika tillverkningsmetoder

Tänk dig att du kör hårt i en bergsnerfart eller gör flera varv på din lokala racebana. Dina bromsar omvandlar rörelseenergi till värme – enorma mängder av den. Hur effektivt dina bromsklor hanterar denna termiska belastning avgör om du behåller konsekvent bromskraft eller upplever farlig bromsfading.

Smidning gynnar specifikt bromskalibrernas prestanda vid upprepade termiska cykler på två avgörande sätt:

- Tät materia främjar snabbare värmeöverföring: Utan inre tomrum som avbryter termiska vägar överförs värmen effektivt genom de smidda kaliberkropparna till omgivande luft. EATHU Metals noterar att smidda bromskalibrar visar bättre värmeavgivning tack vare sin täta materialstruktur, vilket hjälper till att sänka bromsvätskans temperatur och bibehålla systemets stabilitet.

- Strukturell stabilitet under termisk påfrestning: Smidda bromsklor behåller sin styvhet även när temperaturen stiger. Detta säkerställer konsekvent kontakt mellan bromsbelägg och skiva under hårda inbromsningar, vilket förhindrar ojämn slitage och försämrad prestanda som uppstår när lägre kvalitets klor böjer sig vid värme.

Gjutna bromsklor har en dubbel nackdel här. Deras interna porositet minskar inte bara värmöverföringseffektiviteten utan kan också fånga värme i lokala områden. Under intensiv inbromsning leder detta till ojämn termisk expansion och snabbare bromsförlust – just då du behöver dina bromsar allra mest.

Hur konstruktionstyp påverkar fördelarna med smidning

När man jämför svävande klor med fastbyggda konstruktioner förbättras varje typ på olika sätt genom smidning. Att förstå dessa skillnader hjälper dig att anpassa tillverkningsmetoden till din specifika användning.

Fixerade caliprar: Dessa konstruktioner klämmer fast skivan från båda sidor med kolvar på varje sida. Smidning gynnar fasta bromsklor genom att ge den extrema styvheten som krävs för att förhindra kroppsböjning vid höga klämmande krafter. Enligt EATHU Metals , smidda bromsklor är mer styva, vilket minskar elastisk deformation vid inbromsning och säkerställer tätare och stabilare kontakt mellan bromsbelägg och skiva. Detta resulterar i snabbare bromssvar och mer direkt kraftöverföring – avgörande för bananvändning.

Flytande bromsklor: Dessa enkelriktade konstruktioner förlitar sig på glidfickor för att centrera sig över skivan. Även om de är enklare och lättare drar flytande bromsklor nytta av smide genom förbättrad termisk stabilitet och motståndskraft mot utmattning. Glidmekanismen får mindre kila när bromskåpan bibehåller dimensionell stabilitet under temperaturväxlingar.

För krävande applikationer som specialbyggda banbilar eller tunga dragfordon representerar smidda fasta kalvrar prestandastandarden. De kombinerar de inneboende fördelarna med flerpistons fasta konstruktioner med metallurgisk överlägsenhet hos smide. När vi talar om pistonger, så öppnar relationen mellan smide och avancerade pistongkonfigurationer en annan dimension av prestandaoptimering som är värd att utforska.

Pistongkonfigurationer och anpassade specifikationsalternativ

Här skiljer sig anpassade smidda bromskalvrar verkligen från färdiga alternativ: flexibilitet i pistongkonfiguration. Du har förmodligen sett hänvisningar till en Brembo 4-pistons kalv eller 6-pistons Brembo-kalvrar i prestandakataloger, men har du funderat på varför smide specifikt gör det möjligt för dessa avancerade flerpistonsdesigner att prestera på sin topp?

Svaret ligger i strukturell styvhet. När flera kolvar trycker mot bromsbelägg samtidigt genererar de enorma klämmande krafter som försöker sprida bromskalven. Undermåliga bromskalvsdelar böjer sig under denna belastning, vilket minskar bromseffektiviteten och skapar inkonsekvent beläggskontakt. Smidda delar motstår denna deformation, vilket tillåter ingenjörer att öka antalet kolvar och cylinderdiametrar till nivåer som skulle kompromettera sämre konstruktioner.

Hur smide möjliggör avancerade flerkolvskonstruktioner

Tänk dig att du trycker ihop en kartong jämfört med en aluminiumblock. Vilken av dem behåller sin form under påfrestning? Samma princip gäller för högpresterande bromskalvar. När du kör med 6 eller 8 kolvar som tillsammans genererar klämmande krafter mätta i tusentals pund måste bromskalven vara absolut stel.

Smiddade bromsadelkroppar levererar denna styvhet genom sin riktad kornstruktur och borttagen porositet. Den kontinuerliga kornflöde skapar en enhetlig strukturell ram som fördelar belastning jämnt genom hela bromsadeln. Detta innebär:

- Ingen flex under belastning: Smiddade kroppar bibehåller dimensionell stabilitet även vid maximal bromkraft, vilket säkerställer att alla kolvar applicerar lika tryck på bromsbeläggnings.

- Konsekvent kontakt med bromsbeläggning: Utan kroppsdeformation förblir bromsbeläggning plan mot skivytan, vilket maximerar friktionsmaterialets ingrepp och värmeutbredning.

- Förutsägbar pedalkänsla: Stela bromsadelkroppar eliminerar det segiga känslo som uppstår när sämre material flexar, och levererar den direkta återkoppling som förare kräver.

- Förlängd komponentlivslängd: Minskad flex innebär mindre utmattningssvängningar i bromsadelkroppen, vilket förlänger livslängden även vid aggressiv användning på banan.

Premium prestandabromsbackar, som premium monoblock-designer, visar vad som blir möjligt när högpresterande ingenjörskonst möter avancerad materialvetenskap. Dessa designar utnyttjar optimerad strukturell geometri för att stödja aggressiva kolvmönster samtidigt som de behåller en lättbyggd konstruktion.

Anpassa kolvmönster till dina körkrav

Hur väljer du rätt antal kolvar för ditt användningsområde? Fler är inte alltid bättre – det handlar om att anpassa konfigurationen till dina specifika krav. Här är en översikt över vanliga kolvkonfigurationer och deras idealiska användningsområden:

- 2-kolvdesigner: Bäst lämpade för lätta fordon, bakaxelapplikationer och gatufokuserade byggen där enkelhet och kostnadseffektivitet är viktigt. Tillräcklig klämningkraft för daglig körning med tillfälliga mer sportsliga körpass.

- 4-kolvdesigner: Det optimala valet för entusiasters gatubilar och lätt spårkörning. Ger utmärkt beläggningsyta och kraftig klämning utan att vikten blir ohanterlig. Ett solitt val för prestandakörning på väg.

- 6-kolvdesigner: Idealiskt för dedikerade spårbilar, tyngre prestationsbilar och förare som regelbundet driver sina bromsar till gränsen. De extra kolvarna fördelar klämtrycket jämnare över större beläggsytor.

- 8-kolvdesigner: Förbehållet professionella racetillämpningar, tunga fordon som kräver maximal bromskraft och specialbyggda konstruktioner där yttersta bromsprestanda motiverar komplexiteten och kostnaden.

Utöver antalet kolvar erbjuder anpassade smidda bromsbackar specifikationsalternativ som serieproducerade alternativ helt enkelt inte kan matcha. Här levererar ordet "anpassad" i anpassade smidda bromsbackar reella fördelar i praktiken.

Optimering av cylinderdiameter: Pistondiametern påverkar direkt klamkraften och fotbromsens känsla. Större cylinderborrar genererar mer kraft men kräver högre fotbromstryck och större vätskevolym. Skräddarsydda specifikationer låter dig justera exakt de cylinderborrmått som balanserar bromskraften med fotbromsinsatsen för din körstil.

Pistonstegning: Avancerade flerpistons bromsbackar använder ofta successivt ökande pistonstorlekar – mindre vid ledande kanten och större vid avslutande kanten. Denna stegning kompenserar för bromsbelagets slitage och bibehåller jämn belagskontakt under hela bromhändelsen. Skräddarsydda smidda design låter dig ange stegningsförhållanden optimerade för dina specifika belagsmaterial och skivstorlekar.

Fordonsvikt och bromviktsspecifikation: En 2 400 pund lätt sporbil kräver helt andra bromspecifikationer än en 4 500 pund prestandessedan. Skräddarsydda specifikationer tar hänsyn till din bilens viktfördelning, vilket möjliggör exakt fram-till-bak bromviktsspecifikation för förbättrad bromskraft och stabilitet vid hårt bromsning.

Smidningsfördelen blir ännu mer påtaglig när man tar i beaktning att aggressiva kolvmönster kräver motsvarande strukturell integritet. Varje ytterligare kolv lägger till belastningspunkter som skulle utmana gjutna eller fräsade alternativ. Smidda karossdelar hanterar dessa laster utan kompromisser, vilket gör dem till det uppenbara valet för allvarliga bromssystemuppgraderingar.

När kolvmönster och anpassade specifikationer är förstådda är nästa steg att undersöka hur dessa fördelar överförs till olika fordonstyper – från gatprestandauppbyggnader till specialanpassade banbilar och tunga arbetsmaskiner.

Fördelar för specifika applikationer enligt fordonstyp

Nu när du förstår metallurgivetenskapen och kolvenkonfigurationerna är här frågan som verkligen spelar roll: motiverar ditt specifika användningsområde verkligen investeringen i specialtillverkade smidda bromsbackar? Det ärliga svaret beror helt på hur du använder din bil. Låt oss gå igenom överväganden för varje större typ av användning så att du kan fatta ett välgrundat beslut.

Banan-dagens krigare kontra gatuperformancebyggen

Tänk dig själv rulla in på boxbacken till din månatliga banan-aktivitet. Dina bromsar kommer att utsättas för tiotals hårda stopp från hastigheter över hundratalet kilometer i timmen, med minimal svalkningsperiod mellan sessionerna. Jämför det nu med en intensiv weekendtur genom bergsvägar. Båda scenarierna kräver uppgraderade bromsbackar, men kraven skiljer sig dramatiskt åt.

Överväganden för sportsligt gatuframförande:

- Termiska krav: Gatukörning innebär ibland hård inbromsning med långa svalningsperioder. Även om smidda bromsbackar erbjuder överlägsen värmeavgift, kan standardprestandas bromssätt med bromsbackar vara tillräckliga för tillfälligt aggressivt bruk.

- Viktkänslighet: Byggen för gatuprestanda drar nytta av minskad oåkande vikt, men förbättringarna i handhavandet är mindre märkbara jämfört med en dedikerad banbil. Viktminskningen förblir ändå värdefull men inte kritisk.

- Daglig komfort: Beakta prestanda i kallt väder och ljudnivåer. Skräddarsydda smidda konstruktioner kan anges med cylinderdiameter som bibehåller en behaglig pedal känsla för daglig körning, samtidigt som de levererar när de används hårt.

- Budgetrealitet: Om din prestandakörning begränsas till weekendens kanyonkörningar och tillfälliga autocrossevent, kan premiumbromsbackar från etablerade tillverkare erbjuda tillräcklig kapacitet utan den skräddarsydda premien.

Överväganden för dedikerad banbil:

- Pågående värmecykling: Flera back-to-back-sessioner driver bromstemperaturer långt bortom vad som förekommer vid vanlig vägkörning. Smidda bromskalvar behåller styvhet och konsekvent prestanda när sämre komponenter börjar böjas och tappa effekt.

- Aggressiva beläggsammansättningar: Bananinriktade belägg genererar extrema klämmande krafter och temperaturer. Den strukturella integriteten i smidda karossar förhindrar kalvdeformation som kan påverka beläggskontakt med högpresterande sammansättningar.

- Minskad oodlad vikt: Varje kilo räknas på banan. Viktminskningen från smid konstruktion ger direkt avkastning i form av bättre varvtider tack vare förbättrad fjädringsrespons och minskad roterande massa.

- Återställningsekonomi: Allvarliga bananvändare återställer bromskalvar regelbundet. Smidda karossar tål fler återställningscykler utan tröttningsförsämring, vilket förbättrar långsiktig kostnadseffektivitet trots högre initial investering.

För entusiaster som kör fordon som en Dodge Charger med Brembo bromsbackar från fabriken, är det meningsfullt att uppgradera till anpassade smidda enheter när man regelbundet överstiger vad originalutrustningen kan hantera. Om du upplever bromförsämring efter två eller tre varma varv, är det ett tecken på att smidd konstruktion kan förvandla din spårupplevelse.

Tungt Användande Där Smidd Styrka Glänser

När du tänker på fördelarna med anpassade smidda bromsbackar, är det troligt att motorsportanvändningar först kommer till sinnet. Men några av de mest övertygande användningsområden finns inom tungt segmentet, där bromsystemsuppgraderingar kan innebära skillnaden mellan en kontrollerad nedfart och en skrämmande obehärskad situation.

Tänk på Bogsering och Lastning:

- Pågående Bromsning Under Last: Nedfart i bergsstrak med en tung släpvagn skapar långvarig värmeuppbygning i bromsarna som överväldigar konventionella system. Smidda bromsbackars överlägsen värmeavledning bibehåller bromseffekten när du behöver den allra mest.

- Ökade krav på klämning: Tyngre fordon kräver högre klämkrafter. Den strukturella styvhet av smidda karrosserier säkerställer konsekvent kraftöverföring, även med aggressiva kolvbalkonfigurationer som krävs för tunga laster.

- Tröttningsmotstånd vid upprepade belastningar: Kommersiella och tunga tillämpningar innebär tusentals bromscykler under belastning. Smidda komponenter motstår tröttningssprickor som kan uppstå i gjutna alternativ under förlängd livslängd.

- Säkerhetsmarginal: När man släpar med laster nära eller vid kapacitetsgränsen är det inte bara en fråga om prestand att ha bromsar som behåller full kapacitet hela resan – det handlar om att komma fram säkert.

Professionella racningstillämpningar:

- Icke-förhandlingsbar pålitlighet: På professionell nivå är bromfels inte bara besvärligt – det är potentiellt katastrofalt. Smidda bromsadel med elimineras porositeten och den riktade kornstruktur ger den pålitlighetsmarg som racning kräver.

- Exakt kontroll av specifikationer: Professionella team kräver exakt justering av bromsbalansen för olika banor och förhållanden. Skräddarsydda smidda bromsbackar gör det möjligt att ange exakta cylinderdiametrar och kolvmönster som standardalternativ inte kan matcha.

- Maximal prestandaförmåga: När tiondelar av sekunder avgör tävlingsresultat levererar styvheten och viktfördelarna med smidd konstruktion mätbara konkurrensfördelar.

- Integration av högpresterande bromsskivor: I racetillämpningar kombineras vanligtvis premiumbromsbackar med kolfiberkeramiska eller specialframställda järnrotorer. Exakt montering av smidda bromsbackar säkerställer optimal rotorinteraktion med dessa dyra investeringar i bromsskivor.

Fords prestandabromspaket för Mustangs banavarianter visar hur tillverkare inser sambandet mellan allvarlig prestanda och smidd konstruktion. När konstruktörer i fabriken specifierar smidda bromsbackar för sina mest prestandastarka modeller, bekräftas teknologins fördelar i verkligheten.

Att fatta rätt investeringsbeslut

Här är beslutsramverket som hjälper dig att avgöra när specialsmidda bromsbackar motiverar investeringen:

| Fabrik | Standardprestandabromsbackar kan räcka | Specialsmidda bromsbackar rekommenderas |

|---|---|---|

| Antal gånger på banan | 1–3 ban-dagar per år | Månatliga ban-dagar eller deltagande i racingserier |

| Fordonsvikt | Under 3 500 lbs med måttlig effekt | Över 3 500 lbs eller höga effekt-viktförhållanden |

| Körintensitet | Tillfälligt livligt körande, autocross | Konsekvent körning vid gränserna, hjul mot hjul-racing |

| Nuvarande bromsproblem | Önskar bättre känsla eller utseende | Upplever svikt, ojämn prestanda eller bromssättarens flex |

| Dra/släpa | Tillfälliga lätta laster på plan mark | Regelbunden tung släpkörning, körning i bergs terräng med last |

| Prestandamål | Förbättrad gatuprestanda | Tävlingsmässiga varvtider, maximal säkerhetsmarginal |

Var ärlig med dig själv om ditt faktiska användningsområde. En anpassad smidd bromssättarkonfiguration som ger en 15 % förbättring i motståndskraft mot svikt ger mycket liten praktisk nytta om du aldrig belastar dina bromsar tillräckligt hårt för att uppleva svikt från början. Omvänt, om du lämnar prestanda på bordet eftersom dina bromsar inte kan följa med din körstil, ger investeringen i smidd konstruktion avkastning varje gång du kör på banan.

Att förstå var din applikation ligger på denna skala är en viktig förberedelse för nästa steg: att navigera genom anpassningsbeställningsprocessen och veta vilka frågor som ska ställas när du specifierar din idealiska bromsätuppsättning.

Processen för anpassad beställning och vad köpare behöver veta

Du har bestämt att anpassade smidda bromsätar överensstämmer med dina prestandsmål. Nu kommer den kritiska nästa steget: att navigera genom anpassad beställningsprocessen utan att känna överväldigad eller göra kostsamma specifieringsfel. Hur mycket kommer bromsätar att kosta för din specifika applikation? Vilken information behöver du innan du kontaktar tillverkare? Låt oss av mystifiera denna process så att du kan närma dig leverantörer med tillförsikt.

Till skillnad från beställning av standard reservdels där du helt enkelt matchar en delnummer till din fordon, kräver anpassade smidda bromsbackar en mer samrådsinriktad tillvägagångssätt. Du samarbetar i princip med ingenjörer för att skapa en komponent anpassad till dina exakta krav. Kvaliteten på denna samarbete – och det slutgiltiga produkten – beror till stor del på din förberedelse.

Avgörande frågor till din tillverkare av anpassade bromsbackar

Att gå in i en tillverkarsamtal utan förberedelse är som att besöka en skräddare utan känna till dina mått. Innan du går in på någon leverantör behöver du svar på dessa väsentliga frågor:

- Materialklassalternativ: Vilka aluminiumlegeringar eller stålkvaliteter erbjuder tillverkaren? Vanliga alternativ inkluderar 6061-T6 och 7075-T6 aluminium, var och en med olika egenskaper vad gäller styrka i förhållande till vikt. Högre klassmaterial tenderar att ha premiepriser men levererar mätbara prestandsfördelar.

- Värmebehandlingsprocesser: Hur behandlar tillverkaren bromsbackarna efter smidning? Enligt GDST Bromsbackar , efter gjutning eller smidning genomgår bromsbackskroppar värmebehandling för att förbättra hållfasthet och slitstyrka, vilket säkerställer att de tål höga temperaturer och mekanisk påfrestning vid inbromsning. Fråga specifikt om T6-åldring för aluminium eller ythärdning för ståldelar.

- Kvalitetscertifieringar: Har tillverkaren IATF 16949-certifiering? Denna fordonsindustrispecifika kvalitetsledningsstandard visar på sträng processkontroll och spårbarhet. Tillverkare som Shaoyi (Ningbo) Metallteknik upprätthåller denna certifiering, vilket indikerar deras engagemang för konsekvent kvalitet i alla produktionsserier.

- Testprotokoll: Vilken validering genomgår varje back innan leverans? Ansedda tillverkare utför trycktestning för läckage, dimensionsmätningar och verifiering av kolvrörelse. Vissa utför även saltmistestning för korrosionsmotstånd och högtemperaturtestning för värmetålighet.

- Leveranstider och prototypframställning: Hur lång tid tar det från beställning till leverans? Kan de erbjuda snabba prototyper för monteringsverifiering? Vissa tillverkare erbjuder prototypframställning på så lite som 10 dagar, vilket kan avsevärt föra fram din anpassade utveckling.

- Minsta orderkvantiteter: Vad är MOQ för anpassade specifikationer? Enligt branschstandard ligger MOQ för anpassade bromsbackar vanligtvis mellan 50–100 delar per modell, även om vissa tillverkare godtar mindre initiala beställningar för nya kunder.

- Garantitäckning: Vilka fel täcks och i hur lång tid? Kvalitetstillverkare erbjuder vanligtvis garanti på 12 månader eller 30 000 kilometer på sina bromsbackar.

Förstå ledtider och produktionsvillkor

När du planerar budget för anpassade smidda bromsbackar är tidsplan lika viktig som kostnad. Standardleveranstider är ungefär 40–45 dagar efter att beställningen bekräftats för produktionsserier. Den totala tidsramen från inledande förfrågan till monterade bromsbackar innefattar dock flera faser:

Fas 1 – Specifikationsutveckling (1–3 veckor): Du kommer att samarbeta med ingenjörer för att fastställa borrmått, kolvenkonfigurationer, monteringsgeometri och materialval. Denna samarbetsfas avgör allt om din slutgiltiga produkt.

Fas 2 - Prototyputveckling (frivillig men rekommenderad): För komplexa tillämpningar kan tillverkning av en prototyp för monteringsverifiering förhindra dyra produktionsfel. Snabb prototyptillverkning från specialiserade tillverkare kan leverera testenheter inom så få som 10 dagar.

Fas 3 - Produktion (typiskt 40–45 dagar): När specifikationer är fastställda påbörjas produktionen. Detta inkluderar smide, värmebehandling, CNC-bearbetning, ytbehandling, montering och kvalitetskontroll.

Fas 4 - Frakt och leverans (1–2 veckor internationellt): Tillverkare belägen nära större frakthamnar, till exempel de i närheten av Ningbohamn, kan snabba på globala leveranslogistik.

Förbereda din specifikationspaket

Innan du kontaktar tillverkare, samla in denna information för att effektivisera konsulthandlingen:

- Fordonsspecifikationer: Årsmodell, märke, modell, vikt, effekt, och eventuella ändringar i upphängning eller chassi som kan påverka bromsgeometrin.

- Avsikt Användningsprofil: Var specifik om din körningsmix – andel gatukörning jämfört med bananvändning, typiska banlängder, sessionstider, och om du deltar i tävlingskörning med tidsmätning.

- Monteringsbegränsningar: Hjuldiameter och offset, befintliga rotorstorrar, och eventuella clearancebegränsningar från upphängningsdelar eller hjuldesign.

- Nuvarande systemproblem: Vilka problem försöker du lösa? Bromsförsvagning, inkonsekvent pedalkänsla, bromssadelböjning, eller enkelt att uppgradera för ökad prestanda?

- Estetiska preferenser: Färgskrav, önskad ytfinish och om du vill ha anpassad märkning eller specifika visuella element.

Kostnadsöverväganden och värdeerbjudande

Låt oss ta itu med elefanten i rummet: hur mycket kostar bromsbackar för bilar när man väljer den anpassade smidda vägen? Det ärliga svaret är att anpassade smidda bromsbackar utgör en betydande investering jämfört med standardalternativ. När man jämför Brembo-bromsbackars prispunkter med anpassade specifikationer kan man förvänta sig att de anpassade smidda alternativen kostar 30 % till över 100 % mer beroende på komplexiteten.

Men beräkningar av bromsbackars bilkostnader bör ta hänsyn till mer än bara inköpspriset:

- Längd på liv: Smidda bromsbackar klarar fler reparationstillfällen än gjutna alternativ, vilket minskar långsiktiga ersättningskostnader för allvarliga bananvändare.

- Prestandaoptimering: Anpassade specifikationer eliminerar kompromissen som finns i standardstorlekar, vilket potentiellt kan förbättra varvtider eller märkbart minska inbromsningsavstånd.

- Vidareförsäljningsvärde: Väl dokumenterade anpassade bromssystem från certifierade tillverkare kan öka bilens återförsäljningsvärde, särskilt för baninriktade byggen.

- Säkerhetsmarginal: Tryggheten som kommer av att veta att dina bromsar är konstruerade specifikt för din applikation har verklig värde, särskilt under krävande förhållanden.

Många entusiaster undrar över att måla bromkaliprer i närheten jämfört med fabriksbehandlingar. Även om måltjänster för bromkaliprer efter marknad är allmänt tillgängliga, erbjuder anpassade tillverkare vanligtvis professionell pulverbeläggning, anodisering eller högtemperaturfärg som en del av produktionsprocessen. Kostnaden för att separat måla bromkaliprer kan variera från 50–200 dollar per kaliper, vilket gör att fabriksbehandling under produktion ofta är mer kostnadseffektiv för anpassade beställningar.

Nyckeln till att maximera din investering i anpassade smidda kaliprer är grundlig förberedelse innan den första konversation med tillverkaren. Känn dina specifikationer, förstå dina prioriteringar och samarbeta med certifierade tillverkare som kan vägleda dig genom de tekniska beslut.

Med din specificerade paket förberett och tillverkarfrågor redo är du väl rustad att fatta informerade beslut om ditt projekt med anpassade bromsbackar. Den sista övervägande innan du går vidare gäller estetiska anpassningsalternativ som kompletterar de prestandafördelar du har investerat i.

Estetisk anpassning och professionell ytbehandling

Du har investerat i anpassade smidda bromsbackar konstruerade enligt dina exakta specifikationer. Nu uppstår en fråga som kombinerar form och funktion: hur ska du avsluta dessa premiumkomponenter? Rätt val av ytbehandling skyddar din investering samtidigt som den gör ett visuellt uttalande varje gång någon tittar genom dina hjul. Men här är det många entusiaster missar – valet av ytbehandling för smidda bromsbackar handlar om mer än bara att välja din favoritfärg.

Till skillnad från massproducerade alternativ kräver anpassade smidda bromsbackar en professionell ytbehandling som matchar deras premiumkonstruktion. Enligt Carzwerk , färg på bromskalvrar fungerar som en skyddande barriär mot smuts, sork och värme som genereras vid kraftig inbromsning. För smidda komponenter som är utformade för att tåla temperaturer på banan och upprepade termiska cykler påverkar den valda ytbehandlingsmetoden direkt både livslängd och prestanda.

Professionella ytbehandlingsalternativ för smidda bromskalvrar

Tre främsta ytbehandlingsmetoder dominerar marknaden för anpassade bromskalvrar, var och en med egna fördelar beroende på användningsområde. Att förstå dessa skillnader hjälper dig att fatta ett informerat beslut istället för att bara välja det mest välbekanta alternativet.

| Ytbehandlingsmetod | Hållbarhet | Värmebeständighet | Färgval | Kostnadsöverväganden |

|---|---|---|---|---|

| Anodisering | Utmärkt - skapar ett integrerat oxidlager som inte spricker eller flagnar | Framstående - tål över 1 200°F utan försämring | Begränsat urval; svart, silver och vissa färger; beror på legering | Måttlig till hög; kräver specialutrustning och expertis |

| Pulverlackering | Mycket bra - tjockare än färg, mycket chippbeständig | Bra - de flesta formuleringar klarar 400–500°F; versioner för höga temperaturer finns tillgängliga | Omfattande; nästan obegränsad färgmatchning möjlig | Måttlig; professionell applicering rekommenderas för bästa resultat |

| Högtemperaturfärg | Bra – kräver korrekt förberedelse och kan behöva retuschering med tiden | Mycket bra – kvalitetsmålning för bromtänder som tål över 900°F | Stort urval; största tillgängliga färgvariation | Lägsta initialkostnad; kan göras av privatperson men professionell utförande ger bättre resultat |

Anodisering står ut eftersom det inte lägger till en beläggning – det förvandlar aluminiumytan själv. Enligt Products Finishing , ökar anodiserade ytor korrosionsskydd, slitagebeständighet och förbättrar utseende. Oxidlagret blir en del av metallen istället för att ligga ovanpå, vilket förklarar varför anodiserade ytor inte sprickar eller flagnas, även vid intensiv användning på banan. För aluminium smidda bromtänder skapar denna process exceptionell hållbarhet med värmebeständighet som överstiger alla applicerade beläggningar.

Pulverlackering erbjuder den bästa balansen mellan hållbarhet och färgflexibilitet. Den elektrostatiska appliceringsprocessen skapar en tjockare och mer enhetlig beläggning än traditionell färg. Carzwerk noterar att pulverlack är ett professionellt alternativ som är mer slitstarkt än traditionell färg, vilket gör det idealiskt för entusiaster som vill ha exakt färgmatchning utan att offra skyddet.

Högtemperaturfärg ger den mest tillgängliga ingången. Kvalitetsformuleringar tål temperaturer upp till 900°F eller högre, tillräckligt för de flesta gatu- och lätta banapplikationer. Hur mycket kostar det att måla bromsbackplattor med denna metod? DIY-sprayapplikationer kostar $20–50 i material, medan professionella penselapplikationer med korrekt förberedelse normalt kostar $50–100 per backplatta.

Färganpassning som tål bantemperaturer

När du väljer färger för specialmålade bromskalibrar sträcker sig praktiska överväganden bortom personlig preferens. Din färgval påverkar både synlighet och termiskt beteende – faktorer som spelar roll när du driver dessa komponenter till sina gränser.

Vägledning för färgval:

- Rött: Den klassiska prestandauttrycket. Hög synlighet bakom däcken, universellt erkänd som en indikator på prestanda. Fungerar bra med de flesta bilfärger.

- Svart: Diskret elegans som kompletterar lyxbilar och diskreta byggen. Visar bromsdamm tydligare men passar vackert ihop med mörka fälgar.

- Bromskaliber Silver: OEM-inspirerad yta som bibehåller fabriksutseendet samtidigt som uppgraderade komponenter visas. Utmärkt för byggen som prioriterar sofistikerad utstrålning framför glans.

- Gult: Högsynlig lösning populär i banorienterade byggen. Skapar stark visuell kontrast bakom de flesta fälgsdesigner.

- Special-/Varumärkesfärger: Matcha din bils färgkod eller racingmålning. Kräver professionell färgmatchning men skapar en samstämmig visuell identitet.

Hur mycket kostar det att professionellt måla bromsbackjärn? Räkna med att betala 250–500 USD för en komplett professionell finish på fyra backjärn, inklusive ordentlig förberedelse, högtemperaturgrund, flera färglager och lackskydd. Detta är en vettig investering för smidda backjärn med tanke på deras premiumvärde och längre livslängd.

Backjärnstäckningar kontra målade backjärn: En ärlig bedömning

Du har förmodligen sett backjärnstäckningar som marknadsförs som ett alternativ till målade backjärn. Låt oss ta en ärlig titt på denna jämförelse.

Backjärnstäckningar är dekorativa skal som fästs ovanpå befintliga backjärn och ger intrycket av större och mer imponerande bromskomponenter. De kostar avsevärt mindre än professionell finish och kräver ingen demontering. De har dock allvarliga nackdelar för den som kör smidda backjärn:

- Värmeavledning: Ovändrar skapar ett isolerande lager som minskar värmeförlust – vilket direkt underminerar en av de främsta fördelarna med smidd konstruktion.

- Bekymmer kring äkthet: Erfarna entusiaster känner omedelbart igen ovändrarna som kosmetiska tillägg snarare än äkta prestandakomponenter.

- Passningsproblem: Ovändrar kan störa anpassningen till specialkonstruerade kalipergeometrier eller större dimensioner än standard, vilket är vanligt vid smidda tillämpningar.

- Frågor kring hållbarhet: Plast- eller tunnmetallovändrar kan skaka, ändra färg eller försämras under termiska cykler som smidda bromskaliprar hanterar utan problem.

För den som har investerat i specialsmidda bromskaliprar representerar ovändrar en falsk besparing. Du har redan köpt komponenter värda att visa upp – att avsluta dem på rätt sätt skyddar din investering samtidigt som du visar upp det äkta alternativet.

Maximera din investering i ytbehandling

Med tanke på den premiumkaraktär som smidda bromsbackar har, levererar ofta professionell ytbehandling under tillverkningsprocessen bättre värde än eftermonterad behandling. När du specifierar dina anpassade bromsbackar bör du fråga tillverkarna om integrerade ytbehandlingsalternativ. Fabriksanslagen pulverlack eller anodisering säkerställer korrekt ytförberedning och eliminerar risken för skador under transport eller installation innan ytbehandlingen utförs.

Om du genomför ytbehandling av bromsbackar efter inköp avgör korrekt förberedelse framgången. Ta bort all bromsvätskerester, avfetta grundligt och säkerställ fullständig montering innan någon ytbehandling appliceras. Att hoppa över dessa steg leder till adhäsionsfel som slösar bort din investering i ytbehandlingen.

Oavsett om du väljer anodisering för maximal hållbarhet, pulverlack för färgflexibilitet eller högtemperaturfärg för tillgänglighet bör den valda ytbehandlingen komplettera ingenjörskonsten i dina smidda bromsbackar. När både prestanda och utseende är optimerade är du redo att fatta det slutgiltiga beslutet om ditt projekt med anpassade bromsbackar.

Ta nästa steg mot anpassade smidda bromsbackar

Du har genomfört en resa från metallurgisk vetenskap genom kolvenkonfigurationer, applikationsspecifika överväganden och ytbehandlingsalternativ. Nu är det dags att sammanföra allt till handlingsriktlinjer som hjälper dig att gå vidare med självförtroende. Vilka bromsbackar förtjänar din investering, och hur ser du till att du samarbetar med rätt tillverkare?

Anpassade smidda bromsbackar ger mätbara fördelar genom justerad kornstruktur, eliminering av porositet och överlägsen densitet – men dessa fördelar spelar bara roll när de matchas mot applikationer som kräver dem.

Att fatta rätt investeringsbeslut

Låt oss sammanfatta de viktigaste insikterna från detta fördjupade perspektiv till en tydlig beslutsram. Anpassade bromsbackar innebär en betydande investering, och att förstå vem som drar störst nytta säkerställer att du spenderar pengarna på rätt sätt.

Anpassade smidda bromsbackar är idealiska för:

- Dedikerade banentusiaster som kör månatliga evenemang eller konkurrensutsatta racesserier och upplever bromsförlust med standardutrustning

- Tungt ansvariga applikationer som innefattar regelbunden släpning, lastning eller körning i bergsterräng där pågående bromsbelastningar kräver överlägsen värmeavgiftshantering

- Högpresterande fordon där fordonets vikt överstiger 3 500 pund eller prestanda-i-förhållande-till-vikt pushar bromskraven bortom vad serieutrustningen klarar

- Professionella racetillämpningar som kräver exakt avstämning av bromsbalans och icke-negotierbar pålitlighet

- Entusiaster som söker specifika specifikationer som standardiserade alternativ inte kan tillhandahålla – anpassade cylinderdiametrar, kolvsprång eller monteringsgeometri

När du prioriterar ditt urval, fokusera på:

- Tillverkarcertifieringar: IATF 16949-certifiering indikerar strikt kvalitetskontroll och processkonsekvens

- Materialklasser och värmebehandling: Verifiera de specifika aluminiumlegeringarna eller stålklasserna som erbjuds samt deras motsvarande tempereringsspecifikationer

- Konstruktörsstöd: Samarbeta med tillverkare som har intern konstruktionskapacitet och som kan vägleda dig i specifikationsbeslut

- Prototypframställningskapacitet: Snabb prototypframställning påskyndar utvecklingen och upptäcker passningsproblem innan produktionen startar

- Produktionsflexibilitet: Tillverkare som kan leverera både små prototypserier och storproduktion ger långsiktig partnerskapsnytta

Fördelen med smidning förstärks över varje prestandamått – viktsparning, strukturell styvhet, värmeavledning och motståndskraft mot utmattningsbrott. När din applikation kräver det bästa, levererar smidd konstruktion.

Din väg till överlägsen bromsprestanda

Redo att ta nästa steg? Framgång i ditt projekt med anpassade smidda bromsbackar beror på att samarbeta med kvalificerade tillverkare som förstår både metallurgi och kraven från tillämpningen. Leta efter leverantörer som visar:

- Experter på precisionssmidesprocessen: Smidesprocessen avgör själv i vilken grad kornriktning och täthet optimeras

- Erfarenhet från fordonsindustrin: Bromskomponenter kräver kunskap om termiskt cykling, utmattningskrav och säkerhetskritiska aspekter

- Komplett servicekapacitet: Från initial rådgivning genom CNC-bearbetning, värmebehandling, ytbehandling och kvalitetsverifiering

- Effektiv logistik: Strategiskt belägna tillverkningsanläggningar nära större hamnar förenklar globala leveranstider

Tillverkare som Shaoyi (Ningbo) Metallteknik exemplifiera dessa kapaciteter genom att kombinera IATF 16949-certifiering med internt ingenjörsarbete för robusta fordonskomponenter. Deras strategiska placering nära hamnen i Ningbo möjliggör effektiv leverans globalt, medan snabb prototypframställning – redan inom 10 dagar – snabbar på din anpassade utvecklingstidslinje. Oavsett om du behöver initiala prototyper för passningskontroll eller högvolymproduktion för tävlingsbilsserier, säkerställer samarbete med tillverkare som erbjuder hela denna skala att ditt projekt lyckas.

Utöver bromskaliberna själva bör du överväga hur anpassad färg på bromskalibrar eller professionell ytbehandling integreras med din byggnads visuella identitet. Många kvalificerade smidetillverkare erbjuder integrerade ytbehandlingsalternativ som skyddar din investering samtidigt som de ger den estetiska effekten som dina anpassade kalibrar förtjänar.

Dina bromtångs skivor och hela bromsystemet utgör den kritiska gränssnitten mellan förarens inmatning och fordonets respons. Genom att investera i anpassad smidd konstruktion säkerställer du att denna gränssnitt fungerar felfritt när det är som viktigast.

Vägen från att förstå fördelarna med anpassade smidda bromtångar till att faktiskt installera dem på ditt fordon kräver medvetna steg: definiera dina specifikationer, förbered din fordoninformation, samarbeta med kvalificerade tillverkare och engagera dig i den tekniska partnerskap som levererar optimala resultat. Med den kunskap du har förvärvat är du rustad att navigera processen med tillförsikt och uppnå den bromprestanda som din tillämpning kräver.

Vanliga frågor om anpassade smidda bromtångar

1. Är uppgraderade bromtångar värt det?

Specialtillverkade smidda bromsadel är värt investeringen för specifika användningar. Älskare av banverksamhet som kör månatliga evenemang, tunga dragtillämpningar och fordon som överstiger 3 500 lbs drar störst nytta av smidd konstruktion. Den riktad kornstruktur eliminerar porositet, vilket ger överlägsen värmeledning och motstånd mot utmattning, och förhindrar bromförsämning vid krävande användning. För däremot tillfälliga, livfulla körningar på gatan kan standard prestandsbromsadel vara tillräckliga. Utvärdera din årliga banfrekvens, fordonets vikt och körintensitet innan du gör investeringen. Tillverkare med IATF 16949-certifiering säkerställer kvalitet, vilket gör den högre investeringen välförtjänt för allvarliga prestandstillämpningar.

är OEM-bromsadel bättre än aftermarket?

OEM-bromsklor erbjuder garanterad passform och kvalitet men saknar anpassning för specifika prestandakrav. Skräddarsydda smidda aftermarket-klor överträffar OEM-alternativ när din applikation kräver optimerade specifikationer. Till skillnad från massproducerade OEM-komponenter möjliggör skräddarsydda smidda klor anpassade cylinderdiametrar, kolvenkonfigurationer och materialklasser som är anpassade till fordonets vikt och avsedda användning. För fabriksmässig vardagskörning räcker OEM. För bananvändning, tungt släp eller högpresterande byggen ger aftermarket-smidda klor från certifierade tillverkare mätbara fördelar vad gäller styvhet, viktsänkning och värmeavgång som OEM-alternativ inte kan matcha.

3. Varför är Brembo-klor bättre?

Brembo bromsbackar tjänar sin reputation genom framställningsförfaranden bevisade i motorsport, vilket ger överlägsen styvhet, värmekontroll och pedalkänsla. Deras smidda konstruktion riktar kornstruktur för exceptionellt högt hållfasthets-till-viktförhållande, samtidigt som porer som orsakar värmerelaterade fel undanröjs. Men anpassade smidda bromsbackar från kvalificerade tillverkare kan matcha eller överträffa dessa fördelar när specifikationer anpassas till din exakta applikation. Den avgörande fördelen med vilken som helst smidda bromsback, inklusive Brembo, ligger i tillverkningsprocessen själv snarare än märkesnamnet ensamt. Sök efter IATF 16949-certifiering och interna ingenjörsförmågor vid utvärdering av alternativ.

4. Vilka är fördelarna med monoblock-bromsbackar?

Monoblock-framtvingade bromsbackar är tillverkade ur en enda bit framtvikad metall, vilket eliminerar fogar eller sömmar som kan flexa under extrema klamkrafter. Denna enfärgade konstruktion ger förbättrad styvhet, vilket resulterar i en mer responsiv pedalkänsla och konsekvent back-till-skiva kontakt vid aggressiv inbromsning. Kombinerat med smedningens riktade kornstruktur maximerar monoblock-designs metallurgiska fördelarna med smedprocessen. De presterer utmärkt vid bananvändning där flerpistolskonfigurationer genererar enorma krafter. Kompromissen är högre tillverkningskomplexitet och kostnad, vilket gör dem idealiska för dedikerade prestandsfordon snarare än gat-ensam byggen.

5. Hur lång tid tar det att tillverka anpassade framtvikade bromsbackar?

Tillverkning av anpassade smidda bromsbackar tar vanligtvis 40–45 dagar efter att beställningen bekräftats, men den totala tidsramen inkluderar ytterligare faser. Specifikationsutveckling tillsammans med ingenjörer kräver 1–3 veckor för att fastställa cylinderdiametrar, kolvmönster och materialklasser. Valfri snabbprototypframställning för monteringsverifiering kan slutföras inom så få som 10 dagar. Internationell frakt tillkommer 1–2 veckor beroende på plats. Tillverkare strategiskt placerade nära större hamnar som Ningbo kan snabba på global leverans. Planera för totalt 8–12 veckor från initial förfrågan till installation, med extra tid inräknad för eventuella justeringar av specifikationer under ingenjörsrådgivningsfasen.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —