Specialsmidda bildelar i aluminium: Styrka möter precision

TL;DR

Specialtillverkade smidda aluminiumdelar till bilar är hållfasta, lättviktiga komponenter som tillverkas av specialiserade tillverkare för krävande fordonsapplikationer. Smidningsprocessen skapar delar med en överlägsen kornstruktur, vilket gör dem betydligt starkare och mer slitstarka än gjutna eller fräsade alternativ. Detta resulterar i förbättrad fordonsprestanda, förbättrad bränsleeffektivitet och exceptionell pålitlighet för kritiska komponenter såsom hjul, upphängningsdelar och motordelar.

Överlägsenheten med smidd aluminium för bilkomponenter

När prestanda, säkerhet och effektivitet är av yttersta vikt, är valet av material och tillverkningsprocess avgörande. Smidd aluminium utmärker sig som ett främsta alternativ för fordonskomponenter och erbjuder en rad fördelar jämfört med traditionella material som stål eller processer som gjutning. Omsmältningen, som innebär formning av aluminiumlegeringar under enormt tryck, förfinar metallets inre kornstruktur och anpassar den till komponentens slutgiltiga form. Denna metallurgiska förbättring är orsaken till dess överlägsna egenskaper.

En av de mest betydande fördelarna är en exceptionell hållfasthets-till-viktförhållande. Smidda aluminiumdelar kan vara lika starka som vissa ståldelar samtidigt som de är avsevärt lättare. Denna viktminskning är avgörande i moderna fordon för att förbättra bränsleekonomin, minska utsläppen och förbättra köregenskaperna genom att sänka den oåtfjädrade massan. Dessutom eliminerar smidningsprocessen vanliga defekter som uppstår vid gjutning, såsom porositet, krympning och blåshål, vilket resulterar i ett tätare och mer homogent material med utmärkt slitstyrka och utmattningstålighet. Detta gör smidda delar idealiska för högbelastade tillämpningar som fjädringsarmar, bromsbackar och hjul, där haveri inte är ett alternativ.

Den precision som uppnås genom smidning med formgivning (en vanlig metod för specialdelar) innebär också att komponenter kan tillverkas i nära nätform. Detta minimerar behovet av omfattande sekundär bearbetning, vilket sparar både tid och kostnader i produktionscykeln. De resulterande komponenterna har strama toleranser och utmärkt ytfärdig, vilket bidrar till både prestanda och estetik. Nedan följer en jämförelse som visar de viktigaste skillnaderna mellan smidd och gjuten aluminium.

| Funktion | Smidd Aluminium | Kastaluminium |

|---|---|---|

| Styrka & Hållbarhet | Överlägsen på grund av förfinede, sammanhängande kornstruktur. Hög utmattnings- och slagstyrka. | Lägre hållfasthet på grund av slumpmässig kornorientering och risk för inre defekter såsom porositet. |

| Vikt | Högre hållfasthet gör det möjligt att konstruera lättare delar för samma prestandanivå. | Kräver ofta mer material (och därmed mer vikt) för att uppnå jämförbar hållfasthet. |

| Strukturell integritet | Icke-porös och fri från dolda hålrum, vilket säkerställer maximal pålitlighet. | Kan drabbas av porositet, krympning och andra gjutdefekter som skapar svaga punkter. |

| Prestanda | Idealisk för högbelastade, säkerhetskritiska applikationer där haveri inte är ett alternativ. | Lämplig för mindre kritiska komponenter med lägre belastningar. |

| Kosta | Högre initial verktygskostnad, men kan vara kostnadseffektivt vid stora serier på grund av mindre materialspill och bearbetning. | Lägre verktygskostnad, vilket gör det lämpligt för komplexa former i mindre serier. |

Förstå den anpassade processen för aluminiumsmidning

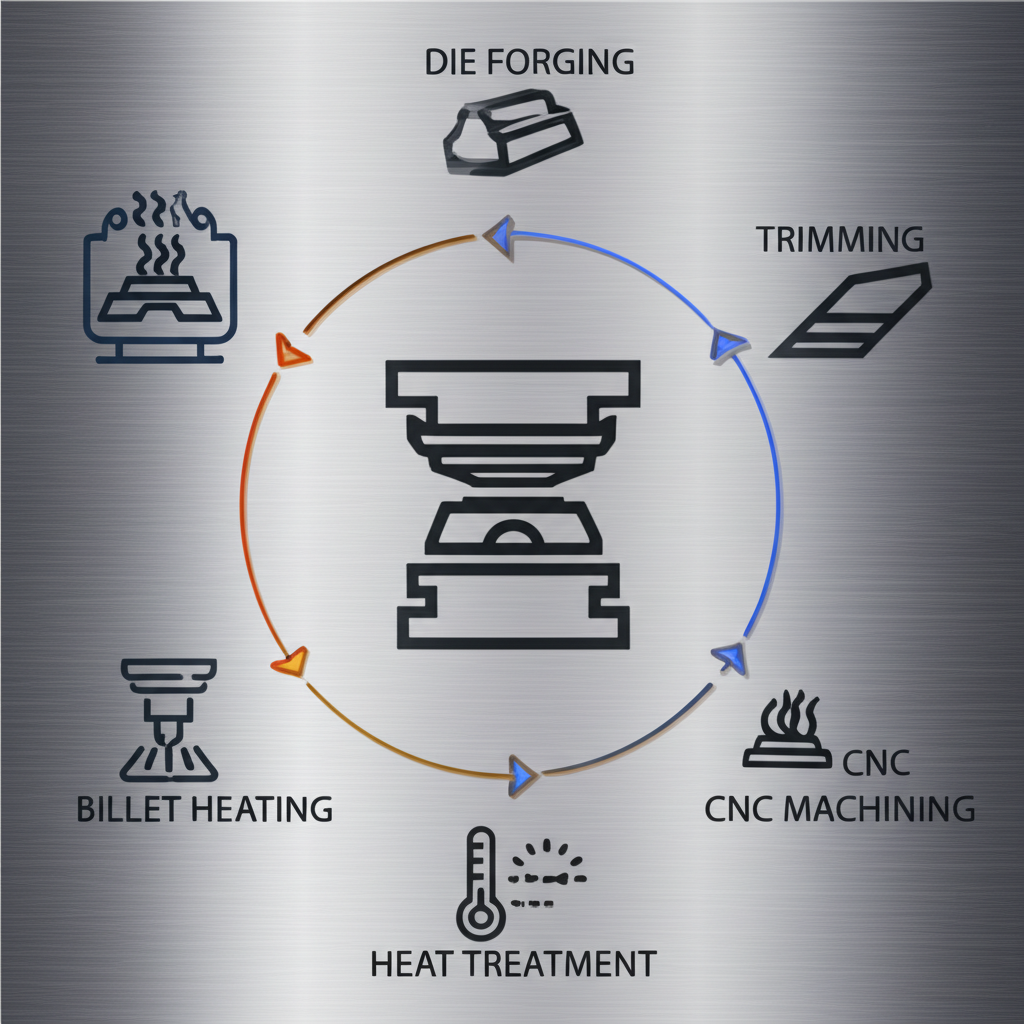

Att skapa en anpassad smidd aluminiumdel är en sofistikerad ingenjörsprocess som omvandlar en enkel aluminiumstock till en komponent med hög prestanda. Även om aluminium är mer formbar än stål krävs noggrann temperaturreglering för att uppnå önskade mekaniska egenskaper utan att introducera felaktigheter. Den vanligaste metoden för tillverkning av komplexa fordonsdelar är stanssmedning, även känd som sluten formsmedning. Denna teknik använder två specialtillverkade verktyg som helt omsluter arbetsstycket och tvingar det uppvärmda metallet att anta verktygets exakta form. Den typiska vägen från koncept till färdig del innefattar flera nyckelfaser.

Processen är noggrann och säkerställer att varje del uppfyller strikta specifikationer gällande hållfasthet, vikt och dimensionsnoggrannhet. Varje steg bygger på det föregående för att skapa en komponent som är strukturellt överlägsen jämfört med motsvarande gjutna eller fräsade delar.

- Design och konstruktion: Processen börjar med en detaljerad 3D-modell och tekniska ritningar av den färdiga delen. Ingenjörer analyserar designen för smideegenskaper och säkerställer att geometrin tillåter korrekt materialflöde inom verktyget. Denna fas är avgörande för att optimera hållfasthet och minimera materialspill.

- Verktyg & Verktygsframställning: Utifrån den slutgiltiga designen tillverkas specialverktyg genom bearbetning av höghållfast verktygsstål. Dessa verktyg utgör en negativ avbildning av den önskade delen. Verktygets precision är avgörande för den dimensionella noggrannheten hos det slutgiltiga smidet.

- Bilottuppvärmning: En solid block av en specifik aluminiumlegering, känd som en billet, skärs till rätt storlek och värms i en ugn till en exakt temperatur. Denna temperatur gör aluminiumet formbart men kontrolleras noggrant så att den förblir under smältpunkten för att bibehålla dess strukturella integritet.

- Smidningsoperationen: Den uppvärmda stängen placeras på bottendelen. En kraftfull smidespress eller hammare pressar sedan nedre delen ner på stängen med enormt tryck, vilket komprimerar metallen och tvingar den att fylla varje hålrum i formskärningen. Denna process förfinar kornstrukturen i aluminiumn.

- Eftersmidesbehandlingar: Efter smidning genomgår delen flera avslutande steg. Detta inkluderar beskärning av överskottsmaterial (flash), värmebehandling (till exempel T6-åldring) för att uppnå önskad hårdhet och dragstyrka samt ytbehandling såsom sandblästring eller CNC-bearbetning för slutlig dimensionsprecision.

Viktiga faktorer vid val av anpassad smidesleverantör

Att välja rätt tillverkningspartner är lika viktigt som smidesprocessen själv. En leverantörs kapacitet påverkar direkt kvaliteten, prestandan och tillförlitligheten hos de slutgiltiga komponenterna. När du utvärderar potentiella tillverkare för dina anpassade smidda aluminiumdelar är det avgörande att titta bortom priset och i stället ta hänsyn till deras tekniska expertis, kvalitetssystem och totala kapacitet. En stark partner agerar samarbetspartner genom att erbjuda designfeedback och materialförslag för att optimera din komponent vad gäller både prestanda och tillverkningsbarhet.

För robusta och tillförlitliga fordonskomponenter, till exempel, en tillverkare som Shaoyi Metal Technology exemplifierar de kvaliteter som bör efterfrågas. De är specialiserade på högkvalitativ, IATF 16949-certifierad varmförning för bilindustrin, vilket är en viktig kvalitetsstandard. Sök efter företag som erbjuder ett komplett serviceutbud, från initial designsupport och tillverkning av verktyg i egen regi till ett fullständigt utbud av efterbehandlingar efter förningen. Materialkompetens är också oeftergivlig. En ledande leverantör bör ha djupa kunskaper om olika aluminiumlegeringar, såsom serie 2000, 6000 och 7000, och kunna rekommendera den optimala legeringen för ditt specifika applikations behov vad gäller spänning, temperatur och korrosionsmotstånd.

Till slut bör du överväga deras kvalitetskontroll och logistiska kapacitet. En tillverkare bör ha stränga inspektionsförfaranden i varje steg. Certifieringar som IATF 16949 för fordonsindustrin eller AS9100 för rymd- och flygindustrin visar på ett engagemang för högsta kvalitetsstandarder. En strategisk plats och effektiv logistik kan också säkerställa tidig leverans, vilket är avgörande för att produktionsscheman ska kunna följas. Innan du fattar det slutgiltiga beslutet, använd följande checklista för att leda din utvärdering.

- Konstruktions- och designstöd: Erbjuder de design för tillverkbarhet (DFM) för att optimera din komponent för smidningsprocessen?

- Materialkompetens: Kan de tillhandahålla och arbeta med den specifika aluminiumlegering som din applikation kräver (t.ex. 6061, 7075, 2014)?

- Kvalitetscertifieringar: Har de relevanta branschcertifieringar, såsom IATF 16949 för fordonsindustrin?

- Inhemsk kapacitet: Hanterar de hela processen, inklusive verktygstillverkning, värmebehandling och precisionsbearbetning, internt?

- Produktionskapacitet: Kan de hantera din krävda volym, från små serier av prototyper till storskalig produktion?

- Referenser och erfarenhet: Har de en beprövad historia av att tillverka liknande komponenter för din bransch?

Vanliga tillämpningar och innovationer inom smidda bilkomponenter

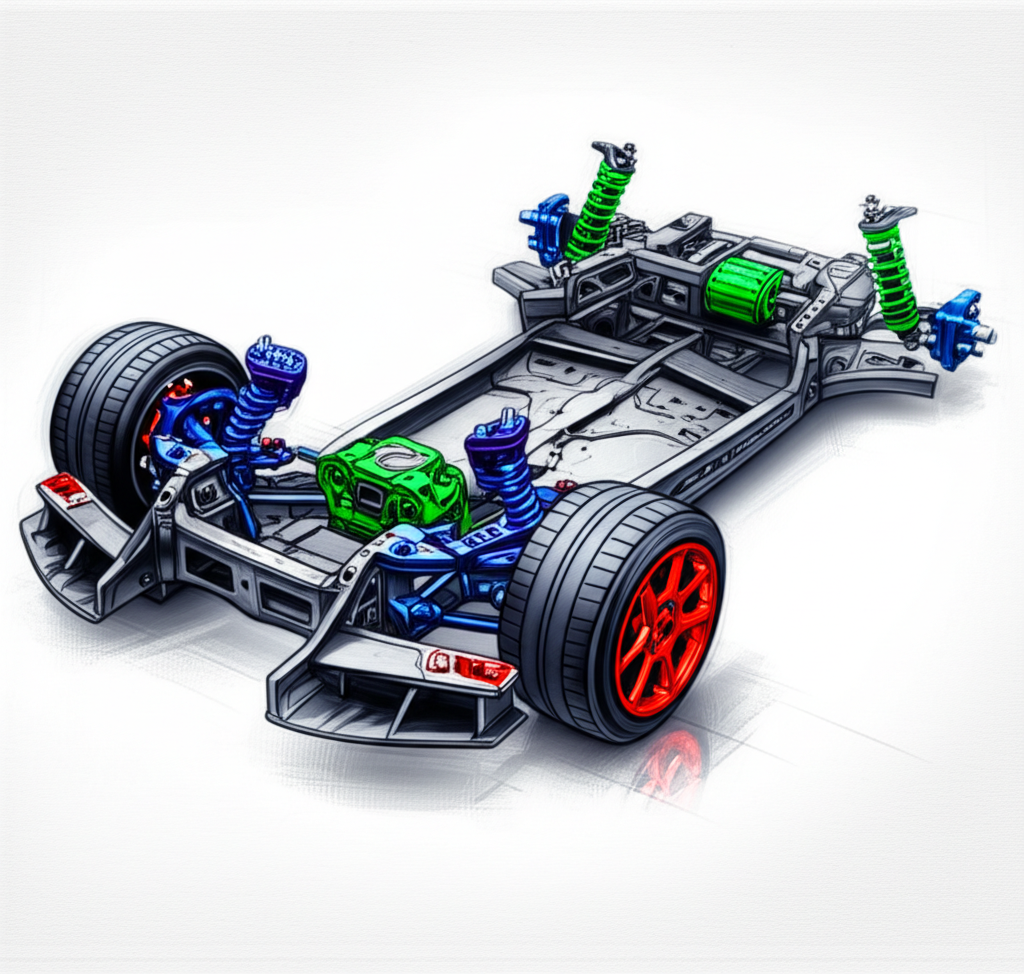

Den unika kombinationen av hållfasthet, lätt vikt och pålitlighet gör smidd aluminium till det främsta materialvalet för ett brett utbud av kritiska bilkomponenter. Även om anpassade smidda fälgar kanske är den mest kända tillämpningen används tekniken i nästan alla system i moderna fordon, från chassit till drivlinan. Användningen av dessa avancerade komponenter är en nyckelstrategi för biltillverkare att förbättra prestanda, öka säkerheten och uppfylla allt strängare effektivitetskrav.

I upphängnings- och chassissystem används smidd aluminium för delar som styrleder, hjulupphängningar, kulledshus och kopplingsstänger. Dessa komponenter utsätts för pågående belastning och stötar, och den överlägsna utmattningshållfastheten hos smidning säkerställer deras långsiktiga hållbarhet och säkra funktion. I drivlinan är smidda aluminiumkolvar, drivstänger och vevaxlar väsentliga för högpresterande motorer, där de måste tåla extrema temperaturer och mekaniska krafter samtidigt som de minimerar reciprok massa för högre varvtal och bättre motornsvar.

Innovationen är inte begränsad till traditionella fordon. Framväxten av nya energifordon (NEV) och elfordon (EV) har ytterligare utvidgat användningsområdena för smidd aluminium. I elfordon är lättvikt ännu viktigare för att maximera batteriräckvidden och kompensera för vikten av batteripacken. Smidd aluminium används för motorhus, batterienclosurekomponenter och olika strukturella element. Enkelheten i EV-konstruktioner, med färre rörliga delar, gör att prestanda och pålitlighet hos smidda komponenter blir en ännu mer attraktiv och kostnadseffektiv lösning för att säkerställa fordonsintegritet på lång sikt.

Vanliga frågor

1. Är smidd aluminium bättre?

Ja, för de flesta prestandakritiska tillämpningar är smidd aluminium betydligt bättre än gjuten aluminium. Smidningsprocessen förbättrar metallets kornstruktur, eliminerar porositet och förbättrar dess hållfasthet, seghet och motståndskraft mot stötar och utmattning. Detta resulterar i komponenter som är både starkare och mer pålitliga än motsvarande gjutna delar.

2. Kan man smida aluminium precis som stål?

Även om båda metallerna kan smidas skiljer sig processen. Aluminium har en lägre smidningstemperatur än stål och ett smalare temperaturintervall där den kan formas effektivt. Den kräver mycket noggrann temperaturreglering för att undvika fel som sprickbildning. Aluminium är dock också mer formbar än stål, vilket gör att den kan formas till komplexa geometrier med mindre tryck.

3. Vilka är de fyra typerna av smidning?

De fyra främsta typerna av smidesprocesser är öppet smide, stämpelsmide (eller slutet smide), kallsmide och smide av sömlösa ringar. Stämpelsmide är den vanligaste metoden för att tillverka komplexa, anpassade fordonsdelar med hög precision. Kallsmide utförs vid eller nära rumstemperatur och används för mjukare metaller för att skapa delar med utmärkt ytfinish och dimensionell noggrannhet.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —