Specialanpassade extruderade aluminiumtappar för fordonsindustrin

TL;DR

Vi tillverkar anpassade extruderade aluminiumtappar som är designade för krävande fordonsapplikationer. Dessa precisionskonstruerade komponenter erbjuder en överlägsen kombination av lättviktsbeständighet, hög hållfasthet och korrosionsmotstånd. Genom att använda avancerade extrusions- och CNC-bearbetningsprocesser levererar vi anpassade tappar som förbättrar fordonets prestanda, livslängd och effektivitet, skräddarsydda efter dina exakta specifikationer.

Varför välja anpassad extruderad aluminium för fordontappar?

Inom bilindustrin är prestandan för varje komponent kritisk. Anpassade extruderade aluminiumtappar blir alltmer det föredragna valet framför traditionella material som stål eller gummi av flera övertygande skäl. Den främsta fördelen ligger i aluminiums exceptionella hållfasthet i förhållande till vikten. När tillverkare strävar efter att förbättra bränsleekonomin och minska utsläppen är det av yttersta vikt att lättlasta fordon utan att offra hållbarheten. Aluminiumdelar väger betydligt mindre än motsvarande ståldelar, vilket direkt bidrar till bättre fordonprestanda och effektivitet.

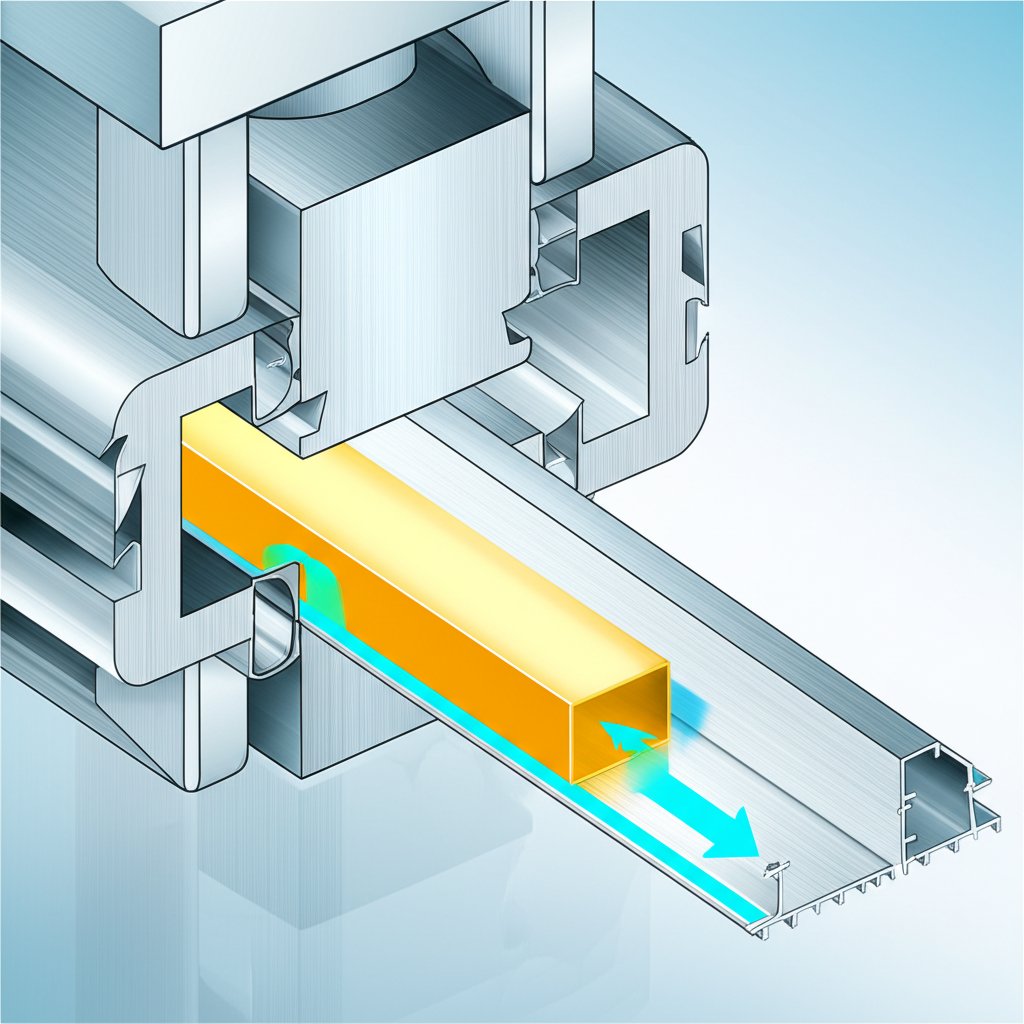

Själva extrusionsprocessen förstärker ytterligare aluminiumets inneboende styrkor. Genom att pressa upphettet aluminiumlegering genom en specialkonstruerad form komprimeras materialet, vilket resulterar i en tät och enhetlig kornstruktur som är otroligt stark och resilient. Denna process gör det möjligt att skapa komplexa tvärsnittsprofiler som inte kan åstadkommas med endast vanlig bearbetning. Resultatet är en bussning utformad för optimal prestanda i högbelastade miljöer, såsom fordonssuspensioner och chassin.

Utöver styrka och lägre vikt erbjuder aluminium naturlig korrosionsbeständighet, en avgörande egenskap för delar som utsätts för hårda väg- och miljöförhållanden. Till skillnad från stål, som kan rosta och försämras, bildar aluminium ett skyddande oxidskikt som skyddar mot fukt och salt. Detta resulterar i en längre livslängd för kritiska komponenter, vilket säkerställer tillförlitlighet och minskar underhållskostnader under fordonets livstid. Dessa fördelar gör aluminium till ett idealiskt material för högpresterande fordonsapplikationer.

Vår tillverkningsprocess: Från design till precisionsdel

Att skapa en anpassad aluminiumtapp som uppfyller de stränga kraven inom bilindustrin kräver en noggrann, flerstegs tillverkningsprocess. Det är en resa från en enkel idé till en exakt konstruerad komponent, där varje del säkerställer prestanda och tillförlitlighet. För fordonsprojekt som kräver denna nivå av detaljrikedom är det avgörande att samarbeta med en specialist. Till exempel kan en pålitlig partner som Shaoyi Metal Technology erbjuder en omfattande helhetslösning som hanterar allt från initial design till fullskalig produktion under ett strikt kvalitetssystem certifierat enligt IATF 16949, vilket är en viktig standard för tillverkare inom bilindustrin.

Processen följer generellt dessa nyckelsteg:

- Konsultation och design: Processen inleds med en grundlig konsultation för att förstå din specifika applikation, prestandakrav och driftsförhållanden. Kunder lämnar vanligtvis tekniska ritningar eller 3D-modeller. I detta skede granskar ingenjörer konstruktionen ur tillverkningsbarhetssynpunkt och kan föreslå ändringar för att optimera hållfasthet, vikt och kostnadseffektivitet.

- Materialval: Utifrån konstruktionskraven väljs en specifik aluminiumlegering. Olika legeringar erbjuder varierande egenskaper vad gäller hållfasthet, bearbetbarhet och korrosionsmotstånd. Detta avgörande val säkerställer att den färdiga buchen tål de avsedda driftspänningarna.

- Extrudering: En upphettad billet av den valda aluminiumlegeringen pressas genom en hårdmetallsdot. Detta bildar en lång, kontinuerlig profil med exakt samma tvärsnittsform som bushningen. Det här steget avgör delens grundläggande geometri och strukturella integritet.

- Skärning och CNC-bearbetning: Den extruderade profilen skärs sedan till önskad längd. Därefter bearbetas varje del med högprecisions-CNC (Computer Numerical Control). Detta steg är kritiskt för att uppnå strama toleranser, skapa detaljer som spår eller flänsar och säkerställa en perfekt passning. Bearbetningsmetoder som CNC-svarvning och fräsning används för att forma delen till dess slutgiltiga exakta mått.

- Avslutning och kvalitetssäkring: Efter bearbetning kan buhlarna genomgå ytbehandlingar för att förbättra sina egenskaper. Alternativ som anodisering kan öka ytans hårdhet och korrosionsmotstånd, medan pulverlackering kan ge en slitstark, färgad yta. Slutligen genomgår varje del omfattande kvalitetssäkringskontroller, ofta med hjälp av verktyg som en koordinatmätningsmaskin (CMM), för att verifiera att alla dimensioner och specifikationer uppfyller kundens krav innan leverans.

Fordonsapplikationer och lösningar

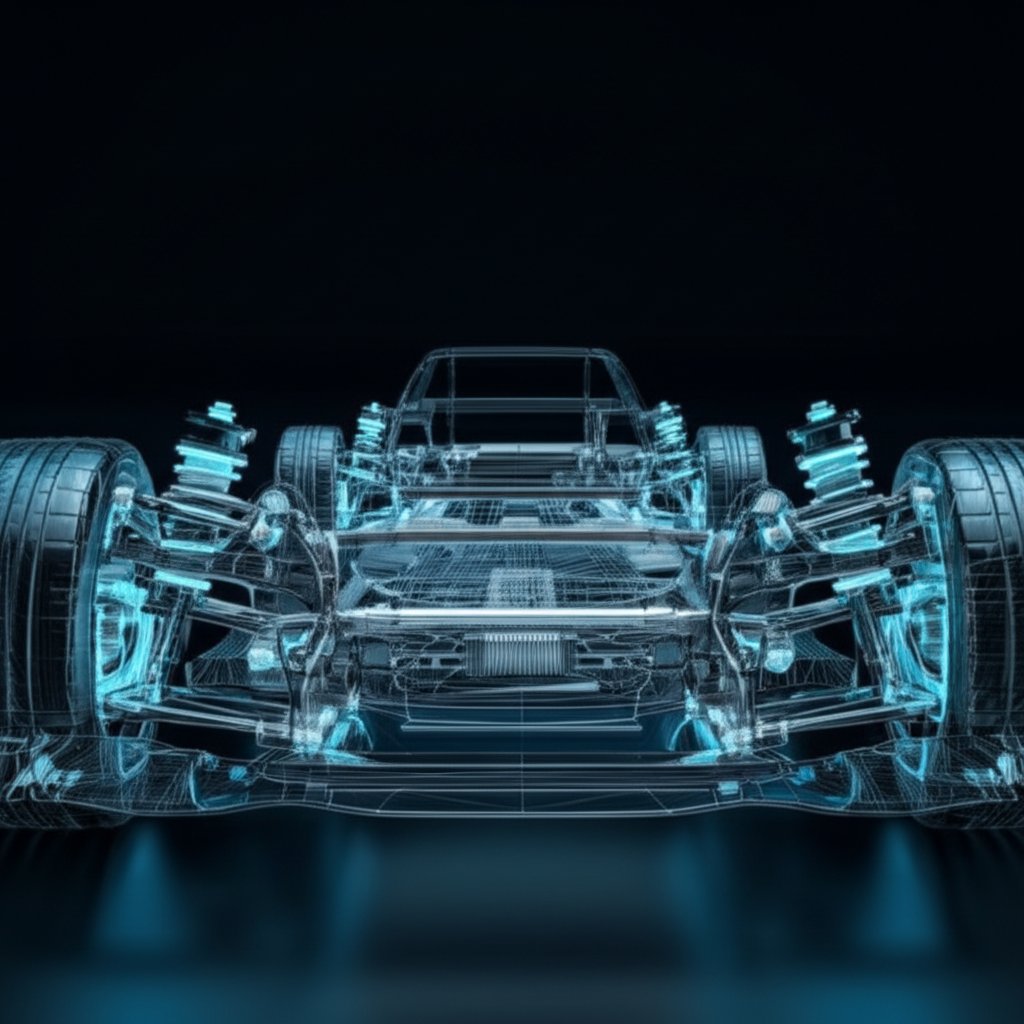

Skräddarsydda extruderade aluminiumbuhlar är avgörande för modern fordonsprestationsförmåga, eftersom de ger stabilitet och minskar friktionen i många kritiska system. Deras unika egenskaper gör dem lämpliga för ett brett utbud av högbelastade tillämpningar där precision och hållbarhet är oeftergivliga.

En av de vanligaste tillämpningarna är i fordonets upphängningssystem. Tappfogar används i styrleder, fjädringsfästen och styrleder för att absorbera vibrationer, minska buller och tillåta kontrollerad rörelse mellan komponenter. Aluminiums styvhet ger en mer direkt och responsiv känsla för föraren jämfört med mjukare gummifogar, vilket förbättrar väghållning och stabilitet, särskilt i prestandafordon.

De är också viktiga i fordonets chassi och underrede. Underredet, som bär motorn, växellådan och upphängningen, utsätts för enorm mekanisk påfrestning. Enligt insikter från ODMetals är anpassade aluminiumprofiler idealiska för underred eftersom de ger nödvändig hållfasthet och styvhet samtidigt som de skyddar mot trötthet och miljöpåfrestningar. På samma sätt används aluminiumtappfogar i motortillbehör och andra chassikomponenter för att bibehålla justering och hantera vibrationer, vilket bidrar till en jämnare och tystare körning.

Dessutom spelar aluminiumprofiler en roll i krockhanteringssystem. Aluminiumlegeringar kan utformas för att absorbera en större mängd stötningsenergi än stål med liknande hållfasthet, genom att vika sig på ett förutsägbart sätt för att skydda fordonets passagerare. Tätningar och andra extruderade profiler används i tvärbalkar och stötfångare, där deras kombination av låg vikt och hög energiabsorption utgör en betydande säkerhetsfördel. Detta gör dem inte bara viktiga för prestanda utan också för fordonets grundläggande säkerhetsstruktur.

Materialspecifikationer och legeringsalternativ

Att välja rätt aluminiumlegering är ett avgörande steg som styr slutliga prestandaegenskaper hos bushningen. Även om många sorter finns tillgängliga är vissa särskilt lämpliga för de krävande förhållandena i fordonsindustrin. Varje legering erbjuder en unik balans av hållfasthet, korrosionsmotstånd, bearbetbarhet och kostnad. Valet beror helt på den specifika tillämpningen, från lättlastade inre komponenter till kraftfulla fjädringsdelar. Till exempel, Beska Mold hämjar att aluminium ofta väljs för sina lättviktsegenskaper och korrosionsmotstånd i tillämpningar som elfordon och inredning för rymdfarkoster.

Nedan följer en jämförelse av vanliga aluminiumlegeringar som används för specialtillverkade bushningar:

| Legering | Nyckelegenskaper | Bäst för (användning) |

|---|---|---|

| 6061-T6 | Utmärkt korrosionsmotstånd, god bearbetbarhet, hög svetsbarhet, medelhög hållfasthet. T6-termmen indikerar att den har genomgått lösningsglödgning och konstgjord åldring för maximal hållfasthet. | Allmänt användbara strukturella komponenter, upphängningsdelar och tillämpningar där en balans mellan hållfasthet och korrosionsmotstånd krävs. |

| 7075-T6 | Mycket högt hållfasthets-till-viktförhållande, jämförbart med många stål. Utmärkt utmattningshållfasthet. Lägre korrosions- och svetsbarhet än 6061. | Högbelastade, kritiska prestandatillämpningar såsom styrväggar, reglagearmar och andra chassikomponenter där maximal hållfasthet och minimal vikt är avgörande. |

| 6082-T6 | Kallas ofta för en "strukturalloy", har något högre mekaniska egenskaper än 6061 och utmärkt korrosionsmotstånd. Mycket motståndskraftig mot spänningskorrosionssprickbildning. | Högbelastade strukturella tillämpningar, inklusive underställ och bärande chassikomponenter som kräver överlägsen hållbarhet i hårda miljöer. |

| 5052 | Utmärkt motstånd mot saltvattenkorrosion, god bearbetbarhet. Kan inte värmebehandlas, vilket ger lägre hållfasthet jämfört med legeringar i 6xxx- och 7xxx-serien. | Applikationer i marina eller kustnära miljöer, eller icke-strukturella delar där korrosionsmotstånd är det främsta kravet snarare än hög hållfasthet. |

I slutändan är det bästa sättet att fastställa den idealiska legeringen för ditt projekt att konsultera vårt ingenjörsteam. Vi kan hjälpa dig att navigera bland dessa alternativ så att dina anpassade bustar uppfyller – och överträffar – dina prestandakrav.

Så här får du ett offertförslag för dina anpassade bustar

Att påbörja processen för dina anpassade extruderade aluminiumbussningar är enkelt. För att kunna ge dig ett korrekt och snabbt offertförslag behöver vi en tydlig förståelse av ditt projekts tekniska specifikationer. Genom att förbereda denna information i förväg säkerställer du en smidig och effektiv process, och får ditt projekt från idé till produktion utan dröjsmål.

Följ dessa enkla steg för att komma igång:

- Förbered dina tekniska ritningar: Den viktigaste informationen är en detaljerad teknisk ritning eller en 3D CAD-modell av ledhylsan. Var god inkludera alla mått, toleranser och specifika egenskaper. Vanliga filformat som DWG, DXF, STEP eller PDF är acceptabla.

-

Ange dina krav: Tillsammans med ritningen, var god ange följande uppgifter:

- Legeringsmaterial: Ange önskad aluminiumlegering (t.ex. 6061-T6, 7075-T6) eller beskriv prestandakraven så att vi kan rekommendera en lämplig legering.

- Mängd: Meddela oss den erforderliga volymen, oavsett om det gäller en prototypproduktion eller fullskalig tillverkning.

- Användningsområden: Beskriv kortfattat var och hur ledhylsan kommer att användas. Denna kontext hjälper våra ingenjörer att säkerställa att konstruktionen och materialval är perfekt anpassade för ändamålet.

- Krav på efterbehandling: Ange om några ytbehandlingar som eloxering eller pulverlackering behövs.

- Skicka din förfrågan: Skicka all information via vårt online-offertformulär eller direkt till vår ingenjörsavdelnings e-post. Vi granskar din förfrågan och återkommer vanligtvis med ett detaljerat offertförslag inom 24–48 timmar.

Vårt team är redo att hjälpa dig i varje steg. Om du har några frågor eller behöver vägledning kring din design, tveka inte att kontakta oss direkt. Vi är dedikerade att erbjuda dig högkvalitativa, precisionsutformade lösningar för dina fordonsbehov.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —