Anpassad aluminiumplåt: 9 väsentliga punkter innan du beställer

Förståelse av grundläggande anpassad aluminiumplåt

När du går genom en modern tillverkningsanläggning kommer du att märka att aluminium finns överallt. Från komponenter inom flyg- och rymdindustrin till arkitektoniska detaljer formar detta mångsidiga material otaliga produkter som vi använder dagligen. Men här är saken: inte all aluminiumplåt är gjord lika. Att förstå skillnaden mellan standardplåtar i aluminium och anpassade alternativ kan spara dig tid, pengar och besvär i ditt nästa projekt.

Anpassad aluminiumplåt syftar på plåt i aluminium som tillverkas för att uppfylla specifika projektkrav snarare än att köpas i förbestämda, standardkonfigurationer. Medan standardplåt i aluminium kommer i fasta dimensioner , tjocklek och ytor, är anpassade aluminiumprodukter skräddarsydda från grunden för att passa dina exakta specifikationer.

Vad som gör aluminiumplåt anpassad

Tänk på standardmässig aluminiumplåt som att köpa kläder från butiken. Det fungerar för allmänna ändamål, men passformen kanske inte är perfekt. Anpassad tillverkning, å andra sidan, är som att ha en skräddare som skapar något specifikt för dig. Aluminiumbearbetningsprocessen börjar med att förstå dina applikationskrav, och går sedan vidare genom materialval, precisionsklippning, formning och ytbehandling.

Flertalet grundläggande egenskaper definierar anpassat arbete:

- Exakta mått: Delar som skärs till exakta mått med strama toleranser, istället för standard 4 gånger 8 fot plåtar

- Specifikt legeringsval: Rätt aluminiumgrad vald utifrån behov av hållfasthet, korrosionsmotstånd och formbarhet

- Anpassade ytor: Alternativ från anodisering till pulverlack, anpassade efter estetiska och funktionella krav

- Applikationsdrivna specifikationer: Alla aspekter är utformade utifrån hur delen ska fungera i sin avsedda miljö

Varför tillverkare väljer anpassning framför standardmaterial

Standardaluminiumplåt erbjuder bekvämlighet och lägre initiala kostnader för allmänna tillämpningar som takpaneler eller enkla kanalsystem. Men denna bekvämlighet medför betydande begränsningar. Projekt som kräver precision, invecklade designlösningar eller icke-standardiserade mått kan helt enkelt inte tillgodoses effektivt av färdiga alternativ.

Industrigrenar såsom fordonsindustri, rymd- och flygindustri, elektronik och industriell tillverkning kräver allt oftare komponenter som uppfyller exakta specifikationer och tål hårda driftsförhållanden. Enligt branschexperter erbjuder anpassad plåt den strukturella hållfastheten, funktionella precisionen och estetiska kvaliteten som standardalternativ inte kan leverera.

Här är vad som skiljer anpassade från standardiserade aluminiumplåtprodukter:

- Flexibel konstruktion: Komplexa former och detaljerade egenskaper som kan åstadkommas utan att kompromissa med materialintegriteten

- Dimensionsnoggrannhet: Toleranser mätt i tusendelar av tum istället för ungefärliga passningar

- Materialoptimering: Mindre avfall eftersom delar skärs specifikt för ditt projekt

- Integrerad färdigbehandling: Ytbehandlingar applicerade som en del av tillverkningsprocessen

- Kvalitetssäkring: Inspektion i varje steg säkerställer att delar uppfyller prestandakraven

Den ökande efterfrågan inom olika branscher speglar en enkel verklighet: när prestanda och pålitlighet är viktigt levererar anpassad aluminium plåt resultat som standardmaterial inte kan matcha. Oavsett om du köper delar för elektronikhus, HVAC-komponenter eller precisionsmaskiner ger kunskap om dessa grunder dig bättre förutsättningar att fatta kloka inköpsbeslut.

Guide för val av aluminiumlegering för varje tillämpning

Nu när du förstår vad som gör aluminiumplåt anpassad är nästa avgörande steg att välja rätt legering. Låter det komplicerat? Det behöver inte vara. Tänk på aluminiumlegeringar som olika stålklasser eller träslag. Varje legering har sina specifika styrkor, och att välja fel kan äventyra hela ditt projekt.

Aluminiummetall är inte ett material som passar alla behov. Legeringen du väljer påverkar direkt hur dina delar presterar under belastning , motstår korrosion, upptar svetsar och formas till komplexa former. Att fatta ett informerat beslut här sparar kostsamma omarbetningar och säkerställer att din anpassade aluminiumplåt möter kraven i verkligheten.

En översikt av populära aluminiumlegeringar för plåtprojekt

När du tittar på specifikationer kommer du att stöta på fyrsiffriga nummer som 3003, 5052, 6061 och 7075. Detta är inte slumpmässiga koder. De identifierar specifika familjer av aluminiumlegeringar, var och en utformad för distinkta prestandaegenskaper.

Enligt branschdata för legeringsjämförelser avgör de främsta legeringsbeståndsdelarna varje sortiments beteende:

- 3003 (Aluminium-Mangan): Innehåller mangan som huvudsaklig legeringskomponent, vilket förbättrar korrosionsmotståndet och hållfastheten jämfört med rent aluminium

- 5052 (Aluminium-Magnesium): Magnesium ger utmärkt korrosionsmotstånd och god hållfasthet utan värmebehandling

- 6061 (Aluminium-Magnesium-Kisel): Kombinerar magnesium och kisel för hållfasthet, korrosionsmotstånd och utmärkt bearbetbarhet

- 7075 (Aluminium-Zink): Zink skapar en av de starkaste aluminiumlegeringarna som finns, eftertraktad inom flyg- och rymdindustrin

Här är en omfattande jämförelse som vägleder ditt val:

| Legering | Korrosionsbeständighet | Formbarhet | Svetsbarhet | Hållfasthetsbetyg | Ideala tillämpningar |

|---|---|---|---|---|---|

| 3003 | Bra | Excellent | Excellent | Moderat | Tak, köksredskap, lagringsbehållare, HVAC-komponenter |

| 5052 | Excellent | Excellent | Excellent | Bra | Marina utrustningar, medicinska instrument, bränsletankar, tryckkärl |

| 6061 | Bra | Excellent | Excellent | Excellent | Konstruktionsdelar, rörledningar, cykelramar, elutrustning |

| 7075 | Excellent | Låg | Låg | Överlägsen | Aerospace-strukturer, militära tillämpningar, högpresterande bilkomponenter |

Anpassa legeringsegenskaper till dina applikationsbehov

Siffror i ett diagram berättar bara en del av historien. Vad betyder dessa egenskaper egentligen när delarna är i drift? Låt oss gå igenom varje egenskap i praktiska termer.

Korrosionsbeständighet: Kommer dina delar att utsättas för fukt, saltvatten eller kemikalier? 5052-aluminiumplåt är särskilt lämplig i marina miljöer eftersom den inte innehåller koppar, vilket gör att den naturligt motstår försämring vid saltvattenpåverkan. Om du tillverkar båtskrov eller utomhusvägskyltar är detta av betydligt större vikt än för inomhusskal för elinkapsling.

Formbarhet: Hur mycket böjning, formning eller dragning kräver din design? Legeringar som 3003 och 5052 aluminium böjs utan att spricka, vilket gör dem idealiska för komplexa geometrier. Å andra sidan motstår 7075:s hårdhet formning, så det är bättre lämpat för maskinbearbetade delar snarare än böjda plåtkomponenter.

Svarsbarhet: Kräver monteringen svetsning? Enligt experter inom plåtbearbetning tenderar 7075 att spricka efter svetsning, vilket gör mekanisk fogning mer lämplig för höghållfasta applikationer. Både 5052 och 6061 svetsas utmärkt för strukturella sammanfogningar.

Hållfasthetsbetyg: Vilka laster måste dina delar klara? 6061 erbjuder en utmärkt balans mellan hållfasthet och bearbetbarhet, vilket förklarar varför det är den mest populära och kostnadseffektiva legeringen för allmänna tillämpningar. När hållfasthet i förhållande till vikt är avgörande levererar 7075 cirka 1,5 gånger större hållfasthet än 6061.

Värmebehandlingsbarhet: Kan du förbättra egenskaperna genom värmebehandling? 5052 kan inte värmebehandlas utan förlitar sig istället på kallbearbetning för att förstärka materialet. Både 6061 och 7075 svarar mycket bra på värmebehandlingsprocesser som T6-åldring, vilket gör att du kan optimera mekaniska egenskaper efter tillverkningen.

En vanlig missuppfattning handlar om att förväxla aluminium med plåt av aluminium och stål. Detta är helt olika material. Aluminiumlegeringar innehåller inget stål. Förvirringen uppstår oftast från ytbekämpningar som galvanisering, vilket skapar stål-aluminiumkompositer för specifika takläggningsapplikationer.

För anodiserade aluminiumplåttillämpningar accepterar legeringen 6061 anodisering exceptionellt bra, vilket ger ett enhetligt skyddande skikt som förbättrar både utseende och hållbarhet. Om ditt projekt kräver färgade eller rena anodiserade ytor bör du ta hänsyn till detta redan i valet av legering under designprocessen.

Att välja rätt legering handlar inte om att hitta det "bästa" alternativet. Det handlar om att anpassa materialens egenskaper till dina specifika prestandakrav, bearbetningsbehov och budgetbegränsningar. Med denna grundläggande förståelse på plats är du redo att ta dig an nästa viktiga specifikation: val av tjocklek och plåttjocklek.

Val av tjocklek och plåttjocklek – enkelt förklarat

Du har valt din legering. Nu uppstår frågan som många nybörjare stöter på: hur tjock bör din aluminiumplåt vara? Gaugessystemet lägger till ytterligare en nivå av förvirring eftersom det fungerar tvärtom mot vad man skulle förvänta sig. Oroa dig inte. När du förstår logiken bakom systemet blir det enkelt att göra rätt val av tjocklek.

Aluminiumplåtens tjocklek påverkar direkt strukturell prestanda, vikt, formbarhet och kostnad. Om man väljer fel riskerar man antingen överdimensionering (slöseri med material som inte behövs) eller underdimensionering (risk för delskador). Varken det ena eller det andra gynnar projektets framgång.

Avkodning av aluminiumplåtens gallontal

Här är den motiverande delen: lägre gallontal innebär tjockare material . En 16 gallon aluminiumplåt har ungefär 1,29 mm tjocklek, medan en 18 gallon plåt är tunnare med cirka 1,02 mm. Detta omvända förhållande härstammar från 1800-talets tråddragning, där gallot numrerades efter hur många gånger metallen drogs genom dragdöser. Fler passager resulterade i tunnare tråd, och därför högre gallontal.

Enligt standarder inom tillverkningsindustrin är måttsystemet inte universellt för alla metaller. En 18-gauge stålplåt mäter 0,0478 tum tjock, medan 18-gauge aluminium endast mäter 0,0403 tum. Användning av fel måttskala leder till att man beställer material som antingen är för tjockt eller för tunt för din applikation.

När du arbetar med specialbeställd aluminiumplåt kommer du att möta Brown & Sharpe måttsystem (även kallat American Wire Gauge eller AWG) som standard för icke-järnmetaller inklusive aluminium. Här är en praktisk referenstabell:

| Mättnummer | Tjocklek (tum) | Tjocklek (mm) | Typiska Tillämpningar | Relativ kostnad |

|---|---|---|---|---|

| 10 | 0.1019 | 2.59 | Bränsletankar, fordonsskrov, tunga strukturella ytor | Hög |

| 12 | 0.0808 | 2.05 | Behållare för högt tryck, bilkarosser, verktygslådor | Måttlig-Hög |

| 14 | 0.0641 | 1.63 | Solcellsramar, VVS-kanaler, industrihus | Medium |

| 16 | 0.0508 | 1.29 | Skyltar, räcken, takkonstruktioner | Medium |

| 18 | 0.0403 | 1.02 | Aestetisk panel, fönsterlister, lätta plåtar | Låg-Medel |

| 20 | 0.0320 | 0.81 | Aircraft panels, light casings, beverage cans | Låg |

| 22 | 0.0253 | 0.64 | Hushållsapparater, märkplattor, dekorativa lister | Låg |

| 24 | 0.0201 | 0.51 | Isoleringsklädsel, billist | Låg |

En 1/8 aluminiumplåt (ibland skriven som 1 8 aluminiumplåt i sökningar) motsvarar ungefär 0,125 tum eller cirka 8-gauge material. Denna tjocklek faller inom plåtens kategori snarare än tunnplåt och används för tunga strukturella tillämpningar som kräver betydande lastkapacitet.

Hur tjocklek påverkar prestanda och kostnad

Tjocklek handlar inte bara om styrka. Det innebär en balansgång mellan fyra motstridiga faktorer som du måste väga samman med dina projektkrav:

- Strukturell integritet: Tjockare material motstår böjning, buckling och utmattningssprickbildning under belastning. Viktigt för komponenter som ska bära last.

- Viktiga överväganden: Varje ökning av tjocklek lägger till vikt. Inom flyg- och bilindustrin krävs ofta tunn aluminiumplåt för att minimera massa.

- Formbarhet: Tunnare plåtar böjs lättare med mindre böjradier. Tjockare material kräver större böjradier för att undvika sprickbildning.

- Kostnadsaspekter: Materialkostnaden ökar proportionellt med tjockleken. En 10-gauge plåt kostar ungefär dubbelt så mycket som en 20-gauge plåt per kvadratfot.

Enligt riktlinjer för aluminiumspecifikation , material tjockare än 6 mm (cirka 0,236 tum) övergår från plåt till plattklassificering. Denna skillnad är viktig eftersom platta vanligtvis kräver olika tillverkningsprocesser och utrustning.

När ska du välja tunn aluminiumplåt jämfört med tjockare alternativ? Applikationsspecifika rekommendationer hjälper till att förtydliga detta beslut:

- Skyltillämpningar: 16 till 20 gauge ger tillräcklig styvhet för inomhusskyltar samtidigt som vikten hålls hanterbar. Utomhusskyltar kan kräva 14 gauge för vindmotstånd.

- Bilpaneler: 18 till 22 gauge balanserar formbarhet för komplexa kurvor med tillräcklig hållfasthet för karossdelar. Strukturella komponenter kräver 10 till 14 gauge.

- HVAC-komponenter: 14 till 18 gauge klarar tryckkraven i kanalsystem samtidigt som det tillåter enkel böjning och fogning under installation.

- Strukturella tillämpningar: 10 till 14 gauge ger den bärförmåga som krävs för stommar, fästen och bärverk.

En viktig faktor som ofta överlookas är tjocklekstoleranser. Mätningen som visas i specifikationsdiagram representerar nominell tjocklek, inte ett exakt värde. Industristandarder som ASTM B209 fastställer acceptabla toleransområden som varierar beroende på plattbredd och tjocklek. För precisionsapplikationer bör du ange önskat toleransområde och begära ett verkstästestintyg (Mill Test Certificate) som bekräftar den faktiskt uppmätta tjockleken vid leverans.

Nu när du har valt legering och tjocklek är nästa steg att förstå hur olika tillverkningsmetoder påverkar dina anpassade delar i aluminiumplåt.

Tillverkningsmetoder och precisionskapacitet

Din legering är vald. Din tjocklek är specificerad. Nu kommer frågan som formar kvaliteten på din färdiga del: hur ska din anpassade aluminiumplåt egentligen skäras? Att förstå olika tillverkningsmetoder är inte bara akademisk kunskap. Det påverkar direkt tolerans, kanthetsning, ledtid och projektkostnad.

När du ska skära aluminiumplåt stöter du på fyra huvudsakliga tekniker: laserskärning, CNC-fräsning, vattenjetskärning och stansning. Varje metod har sina egna fördelar beroende på materialtjocklek, designkomplexitet och produktionsvolym. Låt oss gå igenom vad varje metod erbjuder så att du kan fatta ett välgrundat beslut.

Jämförelse av skärtekniker för aluminiumplåt

Det bästa sättet att skära aluminiumplåt beror helt på dina specifika krav. Vad som fungerar utmärkt för tunna dekorativa paneler kan helt misslyckas för tjocka strukturella komponenter. Enligt tillverkningsspecialister på SendCutSend påverkar materialval, storlek, toleranser och behov av efterbehandling valet av den idealiska skärmetoden.

Här är en omfattande jämförelse som vägleder ditt beslut för skärning av aluminium:

| Tillverkningsmetod | Precisionstolerans | Kantkvalitet | Tjocklekskapacitet | Relativ hastighet | Kostnadsfaktor |

|---|---|---|---|---|---|

| Laserbearbetning | ±0,005" (0,13 mm) | Utmärkt (kan kräva avskalning vid tjockt material) | Upp till 1,0" (25,4 mm) | Snabbast (upp till 2 500 in/min) | Låg till medel |

| Cnc fräsning | ±0,005" (0,13 mm) | Mycket bra (överlägsen yta på plaster och kompositer) | Varierar beroende på material | Medium | Medium |

| Vattenstrålskärning | ±0,005" (0,13 mm) | Utmärkt (inga burrar eller dross) | Upp till flera tum | Långsammast | Högre |

| Stämpling | ±0,005" till ±0,015" | Bra (kan kräva sekundär efterbehandling) | Vanligtvis upp till 0,25" (6,35 mm) | Mycket snabbt (hög volym) | Låg kostnad per enhet (hög verktygskostnad) |

Laserskärning: Högpresterande fiberlaser med effekter från 4 kW till 12 kW använder en förstärkt ljusstråle för att smälta, bränna och förånga aluminium längs en förprogrammerad bana. Denna metod ger exceptionell hastighet och precision vid skärning av aluminiumplåt. Enligt branschdata kan laserskärning uppnå hastigheter upp till 2 500 tum per minut samtidigt som strama toleranser bibehålls. Processen skapar en liten "kerf" (bredden på det material som tas bort under skärningen), och erfarna tillverkare kompenserar automatiskt för detta i sin programmering.

En aspekt att ta hänsyn till vid laserskärning är värmeinverkanszonen (HAZ). Eftersom laser är en termisk process kan intilliggande material uppleva små förändringar i sina egenskaper. Skärhastigheten är dock så hög och stråldiametern så liten att värmeförlusterna minimeras avsevärt. För enkla geometrier är HAZ i praktiken obefintlig.

CNC-fräsning: Till skillnad från termisk skärning använder CNC-routern en roterande karbidhugg som monteras i en datorstyrd spindel. Hugget dyker ner i materialet och rör sig längs förprogrammerade banor. Denna metod är utmärkt för plaster, kompositer och trä, men hanterar även aluminium effektivt. Den resulterande ytfinishen överträffar ofta laserskärning, särskilt på tjockare material.

CNC-routing har dock begränsningar. Inre hörn kan inte vara skarpare än huggets diameter (vanligtvis 1/8 tum), vilket kräver en minimiradie på 0,063 tum på alla inre kanter. Dessutom hålls delar kvar under bearbetningen med små fixeringsflikar, vilka kan lämna svaga märken som kan kräva manuell efterbehandling.

Vattenjetskärning: Denna process använder extremt högtrycksvatten (upp till 60 000 PSI) blandat med fint malda graninablativ. Jetstrålen bortskär material utan att generera värme, vilket helt eliminerar risk för värmepåverkade zoner (HAZ). Detta gör vattenstrålning idealisk för tillämpningar där termiska effekter inte är acceptabla, exempelvis flyg- och rymdfarkostkomponenter med stränga krav på materialens egenskaper.

Kompromissen? Vattenstrålskärning är avsevärt långsammare än laserskärning och kostar vanligtvis mer per del. Men för svåra att bearbeta material eller när kvaliteten på skärkanten är avgörande, kan investeringen motiveras.

Bromsning: För storproduktion använder stansning hårdhuggna verktyg för att skära eller forma aluminiumplåt i en enda pressgång. När verktygen är tillverkade kan stansning producera delar extremt snabbt till låga styckkostnader. Begränsningen ligger i den initiala investeringen i verktyg, vilket endast är ekonomiskt försvarbart vid större produktionsvolymer.

Vilken tillverkningsmetod passar ditt projekt

Att välja hur man skär aluminiumplåt börjar med att förstå dina prioriteringar. Ställ dig själv följande frågor:

- Vilken tolerans behöver du egentligen? Om ±0,009" fungerar blir vattenstrålning ett alternativ. Om du behöver ±0,005" eller tätare passar laser- eller CNC-fräsning bättre.

- Hur tjock är din material? Tunna plåtar föredrar laserbeskärning. Tjockare plattor kan kräva vattenstrålskapacitet.

- Spelar värmeempfindlighet någon roll? Inom flyg- och rymdindustrin och vissa industriella tillämpningar är termiska processer helt förbjudna.

- Vad är din produktionsvolym? Prototyper och låga volymer passar laser eller vattenstrålning. Hög volym motiverar investering i stansverktyg.

- Vilken kvalitet på kanten är acceptabel? Delar som inte kräver sekundär efterbehandling drar nytta av vattenjets burrfria kanter.

Utöver skärning inkluderar din tillverkningsprocess troligen sekundära operationer. Enligt PEKO Precision går en komplett plåtbearbetningsprocess vanligtvis igenom följande steg:

- Konstruktion och programmering: CAD-filer omvandlas till maskininstruktioner, med verktygsbanor optimerade för din valda skärmetod

- Skärning: Din valda process skapar basgeometrin för delen från platta plåtar

- Böjning och formning: Bögbankar eller formsättningsutrustning formar de platta utskärningarna till tredimensionella delar. Viktiga aspekter inkluderar bögtillägg, kompensation för återfjädring och minsta bögradier för att förhindra sprickbildning

- Sammanfogning: Delar som ska monteras går igenom svetsning, nitning eller mekanisk fästning

- Finering: Ytbehandlingar som avkantning, anodisering eller pulverlackering gör delar klara för slutanvändning

Att förstå denna arbetsflöde hjälper dig att kommunicera effektivt med tillverkningspartners. När du begär offerter för anpassade aluminiumplåtar ska du inte bara ange krav på skärning utan även eventuella böj-, form- eller ytbehandlingsoperationer som din design kräver.

Varje tillverkningsbeslut påverkar hela produktionsprocessen. Rätt skärmetod kombinerat med lämpliga sekundära operationer levererar delar som uppfyller dina specifikationer utan onödiga kostnader eller förseningar. Nu när grunderna i tillverkning är klara, låt oss undersöka hur ytbehandlingar och skyddande behandlingar kan förbättra dina aluminiumdelar.

Ytbehandlingar och skyddande behandlingar

Dina anpassade aluminiumplåtdelar är skurna, formade och redo för det sista steget – ett steg som ofta avgör deras prestanda: ytbehandling. Tänk dig att ta emot vackert tillverkade komponenter bara för att se dem korrodera, repas eller tappa glansen inom några månader. Rätt ytskikt förhindrar detta helt.

Ytbehandlingar gör mer än att bara få delar att se bra ut. De skyddar mot miljöskador, förbättrar hållbarheten och kan till och med förbättra funktionsegenskaper som elektrisk ledningsförmåga eller färgadhesion. Enligt specialister inom aluminiumytbehandling på Comhan tjänar ytbehandlingar tre huvudsakliga syften: att skydda materialet, försköna dess utseende och säkerställa bättre adhesion för efterföljande beläggningar.

Ytbehandlingsalternativ som omvandlar dina delar

När du beställer anpassade plåtar i aluminium kommer du stöta på flera kategorier av ytbehandlingar. Varje kategori erbjuder unika fördelar beroende på dina applikationskrav, budget och estetiska preferenser.

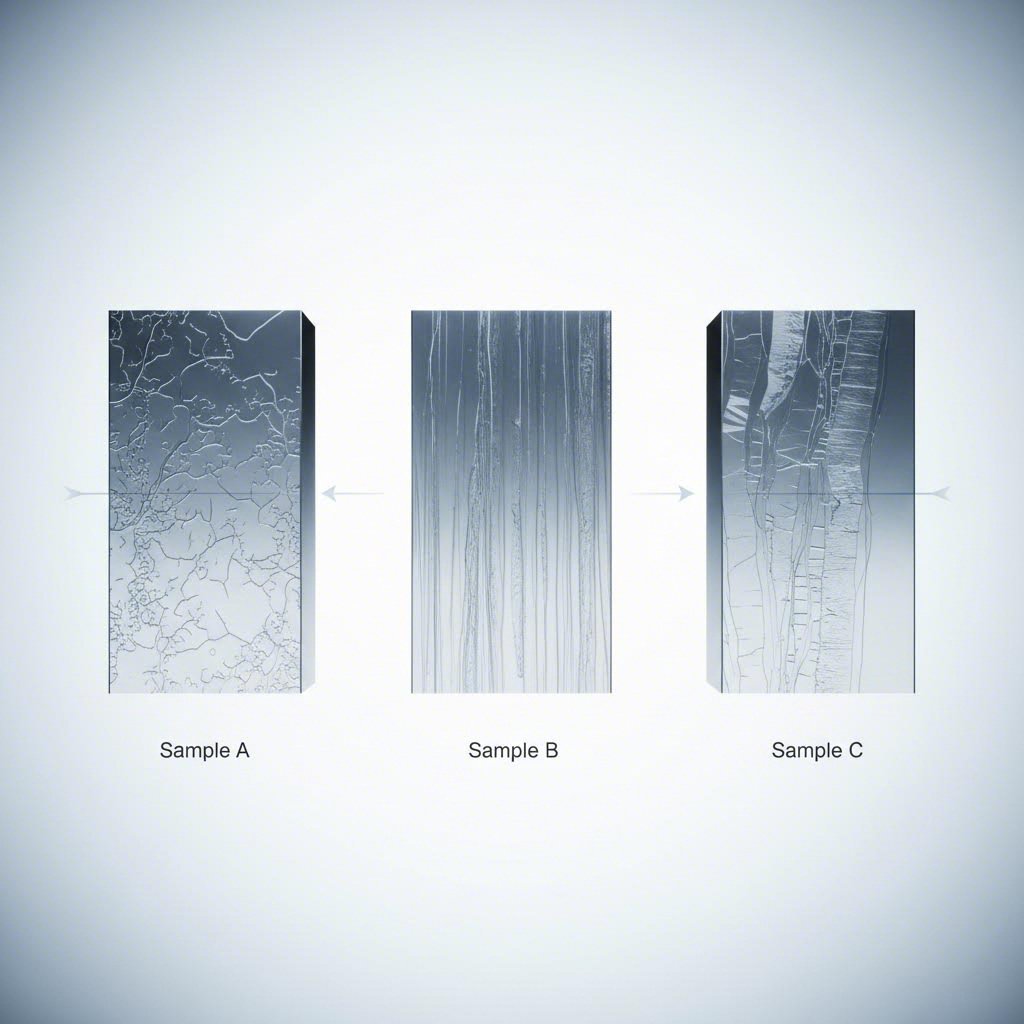

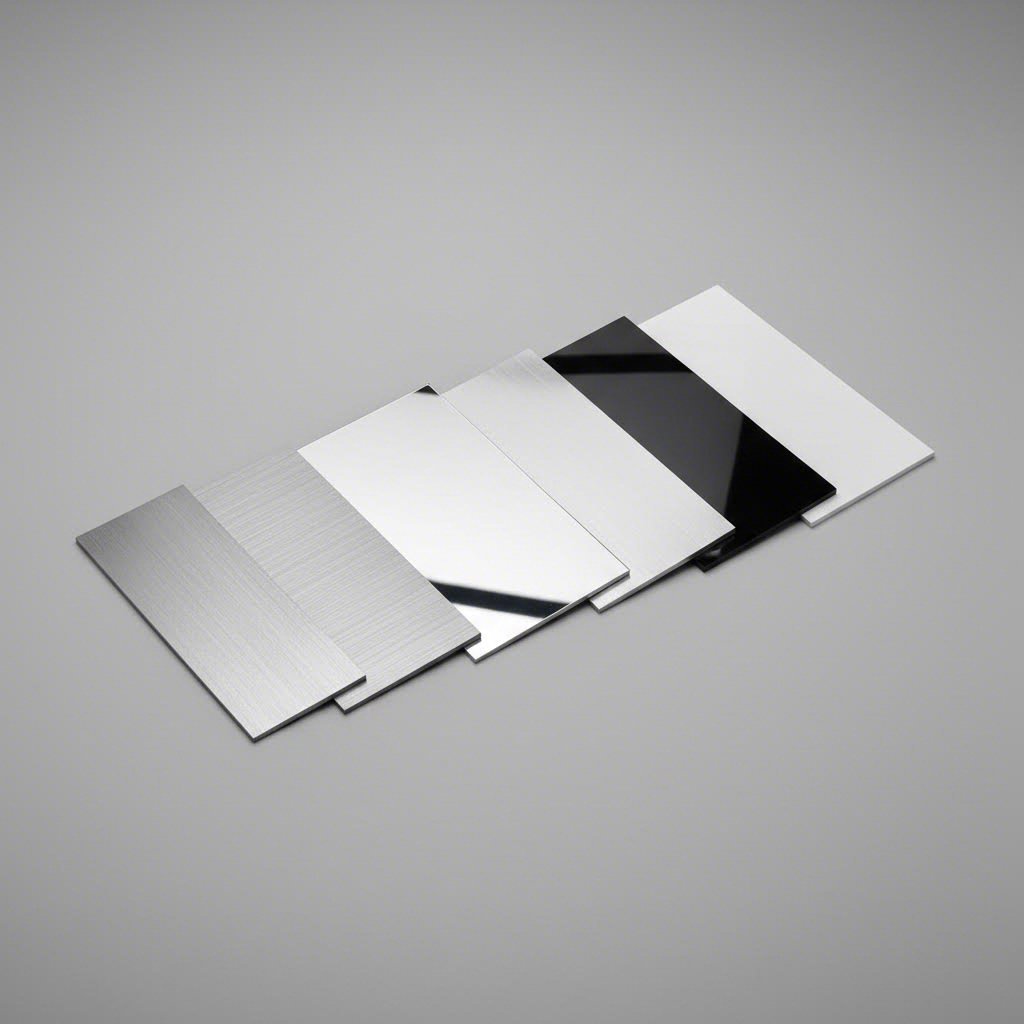

- Mallfinish: Det naturliga tillståndet för rullat aluminium direkt från valsverket. Denna obehandlade yta visar små rep och rullmärken men fungerar perfekt för dolda komponenter eller delar som ska få sekundära ytbehandlingar. Det är det mest ekonomiska alternativet när utseendet inte spelar någon roll.

- Slipad yta: Skapad genom slipning av ytan med fint korn, vilket ger enhetliga riktade linjer. Denna yta döljer fingeravtryck och mindre repor samtidigt som den ger en modern industriell estetik. Idealisk för arkitektoniska paneler, apparaters framsidor och dekorativa lister.

- Polerad aluminiumplåt: Mekanisk polering skapar spegelaktig reflektivitet. Även om den är vacker visuellt, syns fingeravtryck och repor lätt på polerade ytor, vilket kräver mer underhåll. Bäst lämpad för dekorativa tillämpningar, reflektorer och högklassiga konsumentprodukter.

- Vit aluminiumplåt: Uppnås genom pulverlackering eller vågfärgning och ger både färg och skydd. Populär för skyltar, arkitektonisk beklädnad och utrustningshöljen där ren estetik är viktig.

- Svart aluminiumplåt: Ett annat alternativ med pulverlackering eller målning som ger en slät, professionell utseende. Vanligt i elektronikhöljen, biltrim och monteringsinredningar.

Skyddande behandlingar för långsiktig prestanda

Utöver estetik förlänger skyddande behandlingar delarnas livslängd avsevärt genom att skapa barriärer mot korrosion, slitage och miljöpåverkan.

Anodisering: Denna elektrokemiska process lägger inte till ett täckskikt på aluminium. Istället omvandlas ytskiktet till ett hårt, skyddande aluminiumoxidskikt. Enligt Aluminum Association's färdigbehandlingsstandarder finns anodiserade aluminiumplåtar i flera klasser beroende på tjocklek på beläggningen:

- Skyddande och dekorativ (mindre än 0,4 mil): Lämplig för inomhusapplikationer med minimalt slitage

- Arkitektonisk klass II (0,4–0,7 mil): Standard för kommersiella byggnadsapplikationer

- Arkitektonisk klass I (0,7 mil och tjockare): Maximal skydd för krävande utomhusmiljöer

Anodisering möjliggör även färgintegrering genom färgämnen eller elektrolytisk avsättning, vilket skapar slitstarka tonade ytor som inte spricker eller flagnar som målarfärg.

Pulverbeläggning: Statiskt applicerat pulver fäster på aluminium och härdas sedan i ugn för att bilda en sammanhängande skyddande film. Denna process använder inga lösningsmedel, vilket gör den miljövänligare än våtmåling. Den resulterande ytbehandlingen motstår klibb, repor och blekning samtidigt som den erbjuder obegränsade färgval. Texturen är dock något grovare jämfört med våtmålade ytor.

Vågfärgning: När estetik är i fokus levererar våtmåling den slätaste ytan som kan uppnås. Den hanterar också stora delar som inte får plats i pulverlackskåp. Dekorativa effekter som är omöjliga med pulverlack blir möjliga med våtmålingsapplikation.

Förbehandling är viktig: Oavsett vilken skyddsbehandling du väljer är korrekt förbehandling avgörande för framgång. Avfettning, sköljning och applicering av omvandlingsbeläggningar säkerställer optimal adhesion. Utan tillräcklig förberedelse lossnar ytskikt i förtid, vilket slösar bort din investering.

När du anger ytbehandlingar för din anpassade beställning av aluminiumplåt ska du kommunicera tydligt med din tillverkare. Inkludera Aluminium Association:s beteckningssystem (till exempel AA-M10 C12 C22 A31 för en arkitektonisk klass II klar matt anodiserad yta) för att undvika tvetydigheter. Ange om du behöver fabriksyta, anodiserad eller målad yta, och klargör eventuella färgmatchningskrav redan från början.

Att förstå ytalternativ gör att du kan begära exakt vad din applikation kräver. Nu ska vi undersöka hur dessa val, tillsammans med andra projektsbeslut, påverkar dina totala kostnader.

Kostnadsfaktorer och strategier för budgetoptimering

Du har valt din legering, angett tjocklek, valt en tillverkningsmetod och bestämt dig för ytbehandlingar. Nu uppstår den fråga varje köpare ställer: hur mycket kommer detta egentligen att kosta? Att förstå vad som driver prissättningen för skräddarsydda aluminiumplåtar hjälper dig att fatta smartare beslut och undvika budgetöverraskningar.

Prissättning för skräddarsydda fabricerade delar är inte lika enkel som att köpa standardmaterial. Flera variabler samverkar, och små designförändringar kan leda till betydande kostnads skillnader. Enligt en kostnadsanalys av fabricering från JLCCNC har det material du väljer störst inverkan på kostnaden, men även fabriceringskomplexitet, kvantitet och krav på ytbehandling bidrar till din slutgiltiga faktura.

Vad driver prissättningen för skräddarsydda aluminiumplåtar

Hur mycket kostar aluminium per pund? Från och med oktober 2025 handlas primär aluminium till ungefär 1,17–1,84 USD per pund beroende på regionala premier. Enligt aktuella marknadsdata ligger priset på London Metal Exchange kring 1,30 USD per pund, medan köpare i USA betalar en extra Midwest-premie på cirka 0,77–0,81 USD per pund, vilket för upp det faktiska inlämnade priset till närmare 2,10 USD per pund.

Men råvarukostnaden utgör endast utgångspunkten. Din totala projektkostnad beror på flera sammankopplade faktorer:

-

Materialkostnader:

- Baskostnaden för aluminium svänger med de globala råvarumarknaderna

- Legeringsklass påverkar prissättningen. Speciallegeringar som 7075 kostar mer än vanliga klasser som 3003

- Plattjocklek korrelerar direkt med kostnaden. Tjockare material innebär mer aluminium per kvadratfot

- Skrapvolymer spelar roll. Komplexa designlösningar som genererar stora mängder avfall ökar den effektiva materialkostnaden

-

Tillverkningskomplexitet:

- Varje böj, hål eller svetsad fog lägger till inställningstid och bearbetningsoperationer

- En enkel laserbeskuren fäste kostar mycket mindre än ett hölje med flera böjar, urtag och svetsade hörn

- Strikta toleranser (såsom ±0,05 mm istället för ±0,2 mm) kräver långsammare skärhastigheter och ytterligare kvalitetskontroller

- Komplexa geometrier kan kräva specialanpassad fixtur eller flerstegsoperationer

-

Mängdöverväganden:

- Installationskostnader som fördelas över fler enheter minskar dramatiskt priset per del

- En serie på 500 delar kostar betydligt mindre per enhet än en serie på 5

- Prototypmängder har högre styckkostnader på grund av fasta programmerings- och installationskostnader

-

Ytkrav:

- Pulverlackering lägger vanligtvis till 0,20–1,00 USD per pund i delkostnad

- Anodisering varierar beroende på klass för beläggningstjocklek

- Zinkplätering, polering och andra behandlingar lägger till var sin bearbetningsfas och kostnad

-

Påverkan på ledtid:

- Standardproduktion tar vanligtvis 5–7 dagar

- Snabba beställningar kan medföra en tilläggsavgift på 20–40 % för att prioritera ditt uppdrag

- Genom att planera i god tid undviks premieavgifter för snabbhantering

Vad kostar aluminium när bearbetningskostnader är inkluderade? Enligt branschdata ligger den slutgiltiga kostnaden för bearbetade aluminiumprodukter vanligtvis mellan 2,00 och 4,50 USD per pund när tillverkning beaktas. Extrudering lägger till 0,50–1,50 USD per pund, bearbetning lägger till 1,00–3,00 USD per pund, och tryckgjutning lägger till 0,80–2,50 USD per pund beroende på komplexitet.

Smarta strategier för att optimera projektbudgeten

Hur mycket aluminium säljs för efter bearbetning beror till stor del på beslut som du kontrollerar. Genom att göra strategiska val redan i designfasen kan du uppnå upp till 30 % i kostnadsbesparingar utan att offra delkvaliteten.

Beakta dessa metoder för budgetoptimering:

- Välj det tunnaste material som uppfyller kraven: En 1,2 mm rostfritt stålplåt kan kosta 40–60 % mer att bearbeta än 0,8 mm lätt plåt på grund av ökad maskinbelastning och reducerad skärhastighet. Samma princip gäller för aluminium. Balansera styrka och tillverkningsbarhet genom att välja den tunnaste plåttjocklek som uppfyller strukturella krav.

- Förenkla din design: Att minska antalet böjningar minskar formningstiden. Att eliminera onödiga detaljer minskar bearbetningsoperationer. Varje förenkling ger ackumulerade besparingar.

- Standardisera hålstorlekar och detaljer: Använd vanliga borrmått och standardverktyg för att minska antalet omställningar mellan delar.

- Släpp toleranser där det är möjligt: Om din design inte kräver extrem precision, gör det möjligt att ange ±0,2 mm istället för ±0,05 mm, vilket ger snabbare bearbetning och lägre kostnader.

- Optimera blankstorlek och placering: Samverka med din tillverkare för att minimera spill. Formade blanks och effektiv placering kan minska materialspill med 15–25 %.

- Samla liknande delar i batchar: Att beställa flera deltyper samtidigt gör att du kan dela installationskostnader över din beställning.

- Planera i god tid för standardgenomloppstider: Snabblöpavgifter försvinner när du bygger in tillräcklig tid i ditt projektschema.

Genom att förstå dessa kostnadsfaktorer kan du ha produktiva samtal med tillverkare. När du begär offert, ange kompletta specifikationer inklusive materialklass, tjocklek, toleranser, ytbehandlingskrav och kvantitet. Ju mer information du delar från början, desto mer exakt blir din offert.

När kostnadsgrunderna är klara är nästa steg att förstå designprinciper som förhindrar tillverkningsproblem och håller ditt projekt inom budget.

Bästa metoder för tillverkningsanpassad design

Du har valt perfekt legering, angett rätt tjocklek och förstår dina tillverkningsalternativ. Men här är där många projekt halkar: en vacker CAD-design som ser felfri ut på skärmen kan bli en tillverkningsmardröm. Varför? Därför att plåtar i aluminium inte alltid beter sig som solid modelleringsprogram förutsäger.

Design for Manufacturability (DFM) kopplar samman det du föreställer dig och vad tillverkare faktiskt kan producera. Att följa dessa riktlinjer förhindrar inte bara problem. Enligt experter inom aluminiumtillverkning gör korrekt designförberedelse produktionen smidigare, minskar kostnader och säkerställer att delarna uppfyller dina specifikationer redan från början.

Designregler som minskar tillverkningsproblem

Tänk på DFM-regler som vägräcken som håller ditt projekt på rätt spår. Varje riktlinje tar hänsyn till verkliga begränsningar i tillverkningsutrustning och materialbeteende. När du designar inom dessa parametrar anländer dina tillverkade aluminiumdelar snabbare, kostar mindre och presterar bättre.

- Behåll enhetlig materialtjocklek genom hela din design. Plåt börjar som en platt skiva med konstant tjocklek. Hela din del måste ha samma plåttjocklek i aluminium. Till skillnad från maskinbearbetade komponenter kan du inte skapa tjockare sektioner eller varierande väggtjocklek utan att sammanfoga separata delar genom svetsning.

- Följ 4T-regeln för placering av detaljer. Håll alla hål, flikar, springor och andra detaljer minst fyra gånger materialtjockleken bort från böjlinjer. Enligt Protolabs designriktlinjer orsakar placering av detaljer för nära böjlinjer obehaglig deformation i pressbromsen. För 0,050 tum koppar innebär det ett minimumavstånd på 0,200 tum. Samma princip gäller för aluminium.

- Ange realistiska böjrader. När du böjer plåt skapar verktyget i pressbromsen en avrundad inre radie, inte ett vasst hörn. Den vanligaste inre böjradie är 0,030 tum (0,762 mm). Kom ihåg att den yttre radien motsvarar den inre radien plus materialtjockleken. Att utforma vasst 90-graders hörn ställer till misslyckande för ditt projekt.

- Använd konsekventa böjradier i hela din del. Vill du spara pengar? Ange samma radie för varje böj. När din tillverkare inte behöver byta verktyg mellan operationer undviks extra arbetskostnader. Olika radier på varje böj ser elegant ut i CAD men kostar mer vid produktion.

- Inkludera hörnentlastning vid böjningskorsningar. Där två böjar möts i ett hörn behöver materialet någonstans att ta vägen. Utan hörnentlastningar kan metallen spricka eller skruvas oregelbundet. Standardmetoden kräver entlastningsurklipp som är något större än böjradien för att möjliggöra ren formning.

- Ta hänsyn till K-faktorn vid utveckling av plattmönster. K-faktorn representerar var den neutrala axeln ligger inom ditt material under böjning. Enligt specifikationer för plåtdesign varierar detta värde vanligtvis mellan 0,25 och 0,50 beroende på material, böjvinkel och formmetod. Felaktiga K-faktorvärden resulterar i delar som inte överensstämmer med avsedda mått efter formning.

- Skicka korrekt formaterade CAD-filer. Din beställning av skräddarsydda aluminiumplåtar bör inkludera en CAD-fil som visar delen i dess vikta tillstånd med tydligt markerade viklinjer. Solida objekt utan vikinformation tvingar tillverkare att gissa din avsikt, vilket leder till fel och förseningar.

- Ange toleranser lämpliga för ditt användningsområde. Tätare toleranser kostar mer. Standard toleranser för plåt, ±0,010 till ±0,020 tum, fungerar för de flesta applikationer. Reservera precisions-toleranser för funktioner som verkligen kräver dem.

Vanliga misstag som ökar kostnader och försenar projekt

Även erfarna ingenjörer gör fel som komplicerar tillverkningen. Att förstå dessa fallgropar hjälper dig att undvika dem innan du skickar in din design för offertbegäran.

- Alltför strama toleranser: Att ange ±0,001 tum toleranser när ±0,010 tum fungerar fullt ut lägger till maskintid, krav på inspektion och kostnad. Enligt experter inom tillverkningsbranschen är detta ett av de vanligaste och dyraste designmisstagen.

- Funktioner placerade alltför nära kanter: Hål, slitsar eller flikar placerade nära plåtens kanter kan deformeras under formning eller till och med helt brista ut. Håll ett tillräckligt avstånd till kanten baserat på materialtjocklek och storlek på detaljen.

- Underskatta erforderlig böjradie: Att designa mycket tighta böjar som överstiger materialgränserna orsakar sprickbildning eller brott. Olika aluminiumlegeringar har olika minsta böjrader. Värmebehandlat 7075-T6 kräver mycket större rader än anlöpt 5052-H32 för att förhindra sprickbildning.

- Ignorera toleransackumulering: När flera böjar, hål och detaljer interagerar adderas individuella toleranser. En del med fem böjar vardera med ±0,010 tum kan ha en ackumulerad variation på ±0,050 tum vid den sista detaljen. Designa kritiska detaljer i förhållande till gemensamma referensytor istället för att kedja ihop mått sekventiellt.

- Komplexa geometrier utan funktionell nödvändighet: Varje extra bös, hål eller detalj lägger till monteringstid och bearbetningskostnader. Förenkla din design genom att ifrågasätta om varje detalj verkligen har en funktion.

När du arbetar med en aluminiumplåtskärare eller lasersystem måste du komma ihåg att dessa maskiner tolkar din CAD-geometri ordagrant. Tvetydiga mått, saknad vikinformation eller motstridiga specifikationer skapar förvirring som kan försena produktionen och leda till att delar måste kasseras.

Rätt DFM-förberedelse ger avkastning under hela ditt projekt. Tillverkare kan lämna mer exakta offerter, produktionen går snabbare och dina aluminiumdelar levereras enligt dina förväntningar. När du behärskar dessa designgrunder är du redo att utforska hur olika branscher tillämpar anpassad aluminiumplåt för att möta sina unika krav.

Branschapplikationer och certifieringskrav

Nu när du har lärt dig designprinciper är det här där allt faller på plats: att förstå hur olika branscher faktiskt använder anpassad aluminiumplåt. Varje sektor ställer unika krav som påverkar varje specifikationsbeslut du har lärt dig om. Det som fungerar för arkitektoniska paneler räcker inte till för flyg- och rymdindustrins komponenter, och bilkraven skiljer sig avsevärt från HVAC-tillämpningar.

Att känna till dessa branschspecifika krav hjälper dig att kommunicera effektivt med tillverkare och säkerställer att dina delar uppfyller inte bara dimensionsspecifikationer utan också de regelverk och prestandakrav som din tillämpning ställer.

Branschtillämpningar som driver efterfrågan på anpassad aluminium

Aluminiums kombination av hållfasthet, lättviktsegenskaper och korrosionsmotstånd gör det oersättligt inom flera sektorer. Enligt PSHardware:s branschguide omfattar tillämpningarna bygg- och arkitektur, transport, konsumentvaror och industriell tillverkning. Låt oss undersöka vad varje stor sektor kräver.

Fordonsindustrin: Kanske är ingen sektor mer krävande när det gäller anpassad aluminiumplåt än bilindustrin. Varje aluminiumpanel på en fordonskropp måste uppfylla stränga toleranser samtidigt som den förblir tillräckligt lättviktig för att förbättra bränsleeffektiviteten. Chassikomponenter, upphängningsdelar och strukturella delar kräver dokumenterad spårbarhet och kvalitetsledningssystem som säkerställer konsekvent prestanda över miljontals delar.

Enligt NSF-certifieringsriktlinjer , har IATF 16949 blivit den internationella standarden för kvalitetsledningssystem inom fordonsindustrin. Denna certifiering fokuserar på att driva kontinuerlig förbättring med tonvikt på felpreventering samt minskning av variation och slöseri genom hela leveranskedjan. De flesta stora fordons-OEM:er kräver IATF 16949-certifiering för sina leverantörer, oavsett organisationsstorlek.

För fordonsprojekt som kräver certifierade tillverkare blir det avgörande att samarbeta med leverantörer som erbjuder snabbprototypframställning tillsammans med massproduktion. Tillverkare som Shaoyi (Ningbo) Metallteknik kombinerar femdags snabbprototypframställning med IATF 16949-certifierad produktion för chassin, upphängning och strukturella komponenter. Denna dubbla kapacitet gör att fordonsköpare snabbt kan verifiera konstruktioner innan de går vidare till fullskalig produktion.

HVAC-industrin: Värmepumpar, ventilation och klimatsystem är kraftigt beroende av aluminium för kanaler, värmeväxlare och utrustningshus. Materialets utmärkta värmeledningsförmåga gör det idealiskt för värmeöverföringsapplikationer. Enligt branschexperter gör aluminiums ledningsegenskaper det populärt för radiatorer, HVAC-kanaler och värmeväxlande komponenter.

Skyltar och grafik: Från vägkantens reklamskyltar till butiksdisplayer erbjuder aluminiumpaneler hållbarhet och väderbeständighet. Inomhusskyltar använder vanligtvis tunnare plåttjocklek för att minska vikten, medan utomhusapplikationer kräver tyngre material för att tåla vindlast. Ytbehandlingen är särskilt viktig här, där anodiserade eller pulverlackerade ytor ger både estetik och långsiktig skydd.

Arkitektoniska tillämpningar: Modern arkitektur förlitar sig på aluminium för tak, fasadpaneler, fönsterkarmar, klädselpaneler och takfodral. Segmentet för aluminiumtakplåtar fortsätter att växa eftersom arkitekter väljer materialet för dess moderna utseende och korrosionsmotstånd. Enligt data från byggbranschen gör kombinationen av väderbeständighet och designflexibilitet att aluminium blir ett föredraget val för byggnadsfasader och strukturella element.

Rymdsektorn: När viktminskning direkt översätts till bränsleeffektivitet och lastkapacitet kräver flyg- och rymdindustrin högsta standard. Enligt Protolabs analys inom aerospace minskar aluminiumlegeringar flygplanens vikt avsevärt eftersom de är betydligt lättare än stål, vilket gör att flygplan kan bära mer vikt eller öka bränsleeffektiviteten. Vanliga tillämpningar inom aerospace inkluderar bränsleförsörjningssystem, värmeväxlare, samlingsrör, turboxelpumpar och olika strukturella fästelement.

Släp och transport: Aluminiumplåt för släpapplikationer balanserar hållbarhet med viktminskning. Flottoperatörer anger aluminiumklädsel och strukturella komponenter för att öka lastkapaciteten utan att offra strukturell integritet. Legeringen 5052 förekommer ofta i denna bransch på grund av sin utmärkta korrosionsbeständighet och formbarhet.

Branschspecifika krav som du behöver känna till

Varje bransch har olika krav som påverkar materialval, tillverkningsprocesser och kvalitetsstandarder. Att förstå dessa skillnader hjälper dig att specifiera delar som uppfyller både funktionella och regulatoriska krav.

| Industri | Föredragna legeringar | Typisk tjocklek | Ytkrav | Kvalitetscertifieringar |

|---|---|---|---|---|

| Bilindustrin | 5052, 6061, 6082 | 0,8 mm - 3,0 mm | E-lackerad, pulverlackerad eller rå för svetsning | IATF 16949, ISO 9001 |

| VVS | 3003, 5052 | 0,5 mm - 1,5 mm | Gjutfinish, målad | SMACNA-standarder |

| Skyltar | 3003, 5052 | 0,8 mm - 2,0 mm | Anodiserad, pulverlackerad, klar för vinyl | UL-certifiering för lysande skyltar |

| Arkitektoniskt | 3003, 5005, 5052 | 1,0 mm - 3,0 mm | Anodiserad klass I/II, PVDF-beklädnad | AAMA 2603/2604/2605 |

| Luftfart | 2024, 6061, 7075 | 0,5 mm - 6,0 mm | Kromatkonvertering, anodiserad | AS9100, Nadcap |

| Släp/Transport | 5052, 6061 | 1,5 mm – 4,0 mm | Mallfinish, målad, strukturerad | DOT-kompatibilitet, ISO 9001 |

Djupgående genomgång av certifiering: IATF 16949-certifieringen förtjänar särskild uppmärksamhet eftersom den representerar en av de mest rigorösa kvalitetsledningssystemen inom tillverkning. Enligt NSF:s översikt över certifiering , publicerades denna standard 2016 av International Automotive Task Force och ersatte den tidigare ISO/TS 16949. Den bygger på ISO 9001:s struktur men lägger till fordonssektorsspecifika krav med fokus på felpreventering, minskning av slöseri och produktsäkerhet.

Organisationer som är certifierade enligt IATF 16949 måste visa efterlevnad av alla tio klausuler i standarden, med hänsyn till hela sin operativa ekosystem inklusive leveranskedja, kunder och intressenter. Fördelar som rapporteras av certifierade organisationer inkluderar förbättrad kundnöjdhet, ökad effektivitet, bättre riskhantering och större anställdas engagemang. Certifieringen följer en treårig cykel med övervakningsgranskningar under år ett och två samt omcertifiering under år tre.

Vad detta innebär för köpare: När du inköper aluminiumpaneler eller andra specialanpassade komponenter för fordonsapplikationer bör verifiering av din leverantörs IATF 16949-certifiering vara oavvislig. Denna certifiering bekräftar att din tillverkningspartner upprätthåller de kvalitetsystem som fordons-OEM:er kräver. Leverantörer som erbjuder omfattande DFM-stöd tillsammans med snabb offertbearbetning (till exempel svar inom 12 timmar) visar den servicerespons som håller fordonsprojekt i tid.

Aluminiumbearbetningens överväganden per sektor: Utöver certifieringar innebär varje bransch unika utmaningar för aluminiumbearbetning:

- Fordon: Högvolym-stansning med strama toleranser, svetskompatibilitet och ytbehandling för färgadhesion

- VVS: Sömsvetsning, omformning för kanalsystem och bibehållande av ledningsegenskaper

- Skyltar: Precisionsklippning för grafikanvändning, konsekvent planhet och kantfinish

- Arkitektur: Hantering av stora paneler, dolda fästsysten och överväganden kring värmebrott

- Flygindustri: Materialspårbarhet, icke-destruktiv provning och noll-defekt acceptanskriterier

Att förstå dessa branschspecifika krav gör att du kan kommunicera effektivt med bearbetare och välja leverantörer som är rustade för din specifika tillämpning. När branschkraven är tydliga är det sista steget att välja rätt leverantör och hantera beställningsprocessen framgångsrikt.

Att välja rätt leverantör och beställningsprocess

Du har definierat dina specifikationer, förstått tillverkningsalternativ och identifierat dina branschkrav. Nu kommer beslutet som avgör om all den här förberedelsen ger avkastning: att välja rätt tillverkningspartner. Var kan jag köpa plåtar i aluminium som uppfyller mina exakta specifikationer? Svaret beror mindre på geografi och mer på att hitta en leverantör vars kapacitet, certifieringar och servicestandarder stämmer överens med dina projektbehov.

Enligt Howard Precision Metals är metaller av hög kvalitet avgörande för att bygga komponenter och produkter med pålitlighet och lång livslängd. Om du väljer en sämre metallleverantör kan det negativt påverka ditt företags rykte och prestanda. Att välja rätt leverantör av aluminiumplåt handlar inte bara om att hitta det lägsta priset. Det handlar om att bygga ett partnerskap som levererar konsekventa resultat.

Utvärdering av anpassade leverantörer av aluminiumplåt

Innan du begär offerter bör du etablera tydliga utvärderingskriterier. Inte alla tillverkare har samma kapacitet, och mismatchade förväntningar leder till förseningar, kvalitetsproblem och frustration. Oavsett om du söker aluminiumplåt i närheten eller överväger partners utanför landet är det dessa faktorer som skiljer pålitliga leverantörer från riskfyllda val.

- Kapacitet och utrustning: Äger leverantören den bearbetningsutrustning som ditt projekt kräver? En välutrustad leverantör av aluminiumplåt bör erbjuda extruderpressar, anodisering, pulverlackering och CNC-bearbetning, antingen internt eller genom pålitliga samarbetspartners. Enligt Kimsen Global's leverantörsgranskningsriktlinjer är det avgörande att bekräfta månatlig tonnagekapacitet och flexibilitet att skala upp för att hantera efterfrågehöjningar, särskilt vid långsiktiga leveransavtal.

- Certifieringar och kvalifikationer: Se till att din potentiella leverantör innehar alla erforderliga certifieringar för din bransch. ISO 9001 för kvalitetsledning och ISO 14001 för miljöledning utgör minimikrav för pålitlighet. För fordonsrelaterade tillämpningar är IATF 16949-certifiering obligatorisk. Begär dokumentation istället för att godta muntliga försäkringar.

- Referenser och rykte: Sök efter leverantörer med beprövad exporthistorik till krävande marknader som USA, EU eller Japan. Exporterfarenhet indikerar processer och produkter enligt globala standarder. Hitta kundnöjdhetsbetyg om möjligt. En stor mängd positiva omdömen jämfört med eventuella negativa kommentarer stärker förtroendet för ditt val.

- Kvalitetskontrollprocesser: Fråga hur företaget kontrollerar inkommande material, produkter under tillverkning och färdiga delar. Enligt Swisher Manufacturing följer kvalitetssäkring produktionen, där tillverkare inspekterar färdiga metalliska delar på defekter, kontrollerar mått, materialkvalitet och ytfinish enligt era godkända specifikationer.

- Arbetskraftens expertis: Ta reda på leverantörens teamstorlek samt vilka certifieringar och kompetenser de besitter. Du kan behöva professionella med erfarenhet inom specifika tjänster, såsom tillverkning av anpassade aluminiumprofiler eller hantering av specialiserat ytbehandlingsarbete.

- Kommunikationsrespons: En av de viktigaste nycklarna till att utveckla ett långvarigt samarbete med en metallleverantör är noggrann kundservice. Observera hur snabbt de svarar på förfrågningar. Finns det en dedikerad kontaktperson, eller hoppas du mellan olika personer? Leverantörer som erbjuder snabb offertomslagning, till exempel 12-timmars svarstid som de som tillhandahålls av Shaoyi (Ningbo) Metallteknik , visar de servicestandarder som kvalitetsmedvetna köpare bör förvänta sig.

- Leveranstidens tillförlitlighet: Skapa en tidslinje som ska delas med potentiella leverantörer. Enligt Howard Precision Metals hjälper en tidslinje till att eliminera komplikationer och missförstånd kring produktion och leverans. Bekräfta att leverantören kan anpassa sig efter ditt projekts uppskattade tidsram innan du går vidare.

När du söker plåt av aluminium till försäljning, begränsa dig inte till lokala alternativ om dina specifikationer kräver specialiserad kompetens. Många köpare finner att var man köper aluminumsheets handlar mindre om närhet och mer om att matcha tekniska krav med leverantörens expertis. Global inköpsstrategi ger tillgång till specialtillverkare som kan erbjuda bättre kvalitet, snabbare ledtider eller mer konkurrenskraftiga priser jämfört med regionala alternativ.

Från offertbegäran till levererade delar

Att förstå den vanliga beställningsprocessen hjälper dig att navigera smidigt genom processen och undvika vanliga fallgropar som kan försena produktionen eller påverka kvaliteten negativt.

Steg 1: Inledande förfrågan och inlämning av design

Börja med att skicka in dina designfiler till potentiella tillverkare. Enligt Swisher Manufacturings beställningsguide är tillverkningsexperter beroende av noggranna specifikationer för att leverera delar som överensstämmer med dina mål. Skapa tydliga ritningar med hjälp av CAD-program, och specificera material, mått, toleranser och andra tekniska detaljer. Dessa parametrar utgör grunden för din beställning.

Se till att alla designfiler är korrekta och kompatibla med din tillverkares maskineri. Eventuella avvikelser eller saknad information kan leda till förlängd produktionstid eller fel.

Steg 2: Granskning av offert och DFM-återkoppling

Kvalitetsleverantörer analyserar din ritning och ger rekommendationer för att förbättra designen ur tillverknings synpunkt. Detta kan innebära att optimera materialanvändningen, föreslå alternativa funktioner som minskar kostnaden eller identifiera potentiella produktionsproblem innan de uppstår.

Omfattande DFM-stöd skiljer utmärkta leverantörer från tillräckliga. Partners som Shaoyi (Ningbo) Metal Technology ger ingående designfeedback som en del av sin standardprocess, vilket hjälper till att optimera din tillverkning innan produktionen börjar.

Steg 3: Orderbekräftelse och produktion

Efter att ha godtagit den färdiga designen och offerten påbörjar tillverkningstjänsten produktionen. Upprätthåll regelbunden kontakt för att hålla dig uppdaterad om projektstatus, eventuella förseningar eller designjusteringar. Vanliga tillverkningsmetoder inkluderar laserbeskärning, CNC-bearbetning, stansning och svetsning, där den nödvändiga metoden beror på din dels komplexitet och funktion.

Steg 4: Kvalitetsinspektion och leverans

Färdiga delar genomgår besiktning för fel, dimensionell noggrannhet, materialkvalitet och ytkvalitetsöverensstämmelse. Begär dokumentation som bekräftar besiktningsresultat, särskilt för certifierade tillämpningar. Slutligen paketeras delarna med lämpligt skydd, såsom rostskyddsmedel, plasthöljen, träkistor och kantskydd, för att säkerställa att de anländer i optimal skick.

Budgetöverväganden: Begär prisförslag under den inledande konsultationen och ta hänsyn till faktorer som material, arbetskraft och fraktavgifter. Att jämföra offerter från flera leverantörer kan visa upp konkurrenskraftiga priser. Det lägsta erbjudandet representerar dock inte alltid det bästa värdet. Ta hänsyn till kvalitetssäkringsförmåga, kommunikationsresponsivitet och leveranssäkerhet i tid.

När du hittar aluminiumplåtar till försäljning som uppfyller dina specifikationer, bekräfta att priset inkluderar alla avslutande operationer, granskningskrav och förpackningsstandarder som ditt projekt kräver. Dolda kostnader för sekundära operationer kan snabbt underminera de initiala besparingarna från låga baspriser.

De bästa tillverkningspartnerna förstår att inga två projekt är likadana och erbjuder skräddarsydda lösningar för att möta dina exakta behov.

Genom att följa denna strukturerade metod för leverantörsbedömning och beställning säkerställer du framgång för dina anpassade projekt med aluminiumplåt. Den rätte parten levererar inte bara delar. De blir en utökning av din tillverkningskapacitet och erbjuder expertis, kvalitetssystem och servicetillvägagångssätt som håller din produktion igång smidigt.

Vanliga frågor om anpassad aluminiumplåt

1. Vad är skillnaden mellan anpassad och standardmässig aluminiumplåt?

Specialanpassad aluminiumplåt tillverkas för att uppfylla specifika projektkrav, inklusive exakta mått, specifik legeringsval, anpassade ytbehandlingar och applikationsdrivna specifikationer. Standardplåtar finns i fördefinierade storlekar och konfigurationer. Specialanpassad tillverkning erbjuder flexibilitet för komplexa former, stramare toleranser mätta i tusendelar av en tum, optimerad materialanvändning med mindre spill och integrerade ytbehandlingsalternativ som standardmaterial inte kan erbjuda.

2. Vilken aluminiumlegering är bäst för plåtarbete?

Den bästa legeringen beror på din applikation. 3003 erbjuder utmärkt formbarhet för VVS och takläggning. 5052 ger överlägsen korrosionsbeständighet, idealisk för marin och medicinsk användning. 6061 ger den bästa balansen mellan hållfasthet, svetsbarhet och bearbetbarhet för strukturella komponenter. 7075 erbjuder det högsta hållfasthets-till-viktförhållandet men har begränsad formbarhet och svetsbarhet, vilket gör den lämplig för flyg- och rymdindustri samt högpresterande fordonsdelar.

3. Hur väljer jag rätt tjocklek för plåt i aluminium?

Tjockleksval balanserar strukturell integritet, vikt, formbarhet och kostnad. För skyltar fungerar 16–20 gauge bra. Fordonspaneler använder vanligtvis 18–22 gauge för karosseriarbete och 10–14 gauge för strukturella komponenter. HVAC-tillämpningar kräver 14–18 gauge. Tänk på att tjockare material är dyrare, ökar vikten och kräver större böjradier. Ange alltid den tunnaste gauge som uppfyller era strukturella krav för att optimera kostnader.

4. Vilka certifieringar bör jag leta efter hos en leverantör av anpassad plåt i aluminium?

Viktiga certifieringar varierar beroende på bransch. ISO 9001 indikerar tillförlitliga kvalitetsledningssystem. För fordonsapplikationer är IATF 16949-certifiering obligatorisk, med fokus på felpreventering och minskning av slöseri. Luft- och rymdfartsprojekt kräver AS9100- och NADCAP-certifieringar. Arkitektoniska applikationer bör uppfylla AAMA 2603/2604/2605-standarder. Kontrollera alltid certifieringar med dokumentation snarare än muntliga försäkringar, och bekräfta att leverantörer kan tillhandahålla materialspårbarhet och verifieringsintyg från valsverket.

5. Hur mycket kostar anpassad tillverkning av plåt i aluminium?

Kostnader beror på materialpriser (cirka 2,10 USD per pund levererat pris i USA), legeringsgrad, tjocklek, tillverkningens komplexitet, kvantitet, ytbehandlingskrav och ledtid. Bearbetad aluminium ligger vanligtvis mellan 2,00 och 4,50 USD per pund inklusive bearbetning. För att optimera kostnader bör du välja så tunn materialtjocklek som möjligt, förenkla konstruktioner, standardisera funktioner, släppa toleranser där det är möjligt samt planera i förväg för att undvika expedieringsavgifter. Större partier minskar väsentligt priset per enhet.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —