Skräddarsydda aluminiumprofiler för fordonstakbärar förklarade

Skräddarsydda aluminiumprofiler för fordonstakbärar förklarade

TL;DR

Anpassade aluminiumextrusioner erbjuder en överlägsen lösning för fordonstakbärverk genom att kombinera lättvikt med hållfasthet, exceptionell beständighet och en perfekt passform skräddarsydd för ditt specifika fordon och behov. Genom ett samarbete med specialiserade tillverkare kan du designa och producera ett högpresterande bärverkssystem som inte kan jämföras med standardprodukter från hyllan. Denna process omfattar noggrann ingenjörsutveckling, från legeringsval till slutlig ytbehandling, för att säkerställa optimal prestanda och estetik.

Förstå de centrala fördelarna med anpassade aluminiumextrusioner

När du köper en takbärare är det fördelaktigt att välja en tillverkad av anpassade aluminiumprofiler jämfört med generiska, massproducerade alternativ. Extrusionsprocessen gör det möjligt att skapa komplexa tvärsnitt som är optimerade för hållfasthet, vikt och funktion. Denna nivå av anpassning leder direkt till bättre prestanda, längre livslängd och smidig integration med ditt fordon. Dessa fördelar gör den till det föredragna valet för kommersiella, rekreationella och tunga tillämpningar.

De främsta fördelarna grundas i materialens egenskaper hos aluminium samt precisionen i tillverkningsprocessen. Viktiga fördelar inkluderar:

- Lättviktsstyrka: Aluminiumlegeringar, särskilt de i 6000-serien som 6061 och 6063, erbjuder ett utmärkt hållfasthets- till viktförhållande. Det innebär att du kan ha en robust bärare kapabel att bära tunga laster utan att lägga till betydande vikt till ditt fordon, vilket hjälper till att bibehålla bränsleeffektivitet och körningsegenskaper.

- Överlägsen korrosionsbeständighet: Aluminium bildar naturligt ett skyddande oxidlager som förhindrar rost. Denna resistens kan förbättras avsevärt genom ytbehandlingar som anodisering eller pulverlack, vilket säkerställer att racken tål hårda väderförhållanden i årtionden. Detta är en klar fördel jämfört med stål, som är känsligt för rost om dess beläggning skadas.

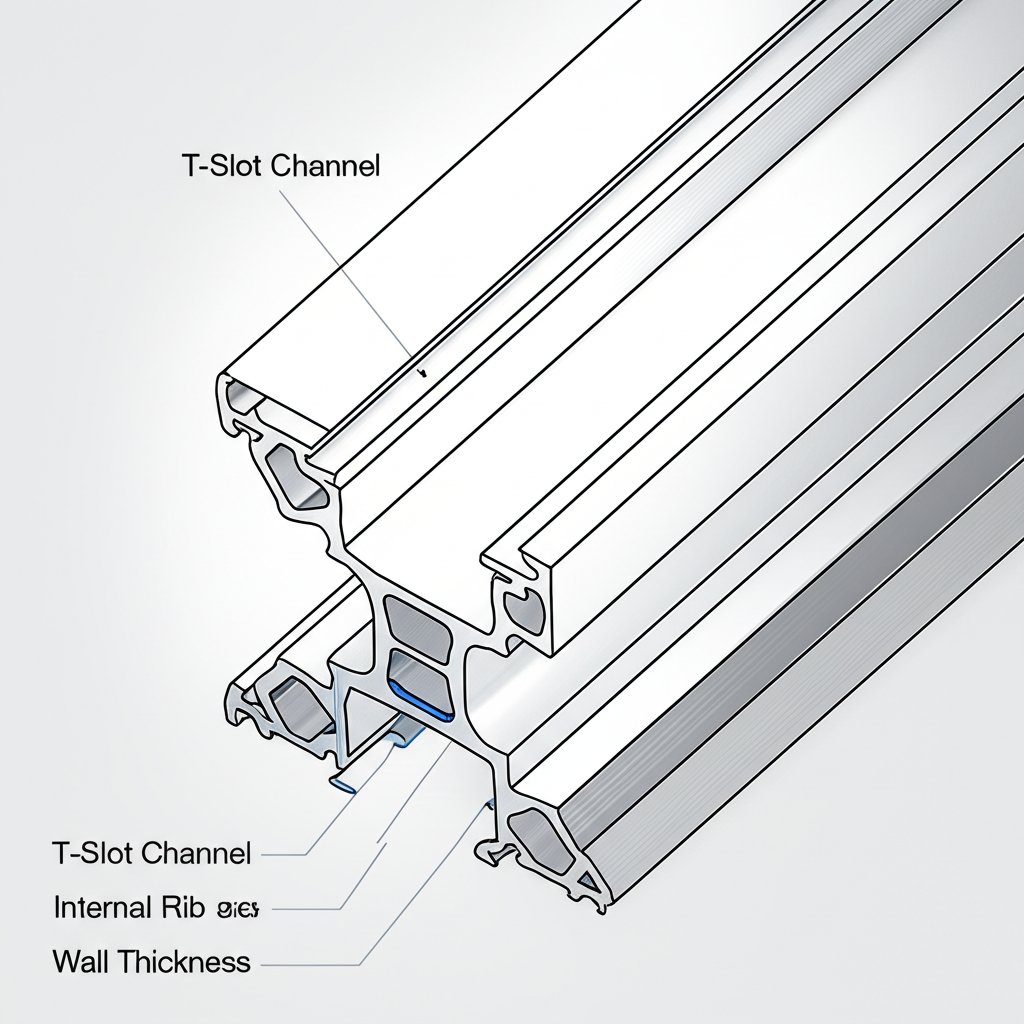

- Fullständig designfrihet: Huvudfördelen med anpassad extrudering är möjligheten att designa en profil som uppfyller dina exakta behov. Detta inkluderar integrerade T-springor eller fästkanaler kompatibla med M8 för enkel montering av tillbehör, såsom beskrivet av leverantörer som Rugged Bound Supply Co. Detta möjliggör ett rent, modulärt system utan klumpiga, externa klämmor.

- Aerodynamisk effektivitet: Ett specialdesignat rack kan formas för att minimera vindbuller och luftmotstånd. Till skillnad från klumpiga universella rack kan en extruderad profil göras slank och lågprofilerad, vilket kompletterar fordonets linjer och förbättrar dess aerodynamiska prestanda på vägen.

Anpassningsprocessen: Från koncept till färdig produkt

Att skapa en anpassad aluminiumtakbärare är en strukturerad ingenjörsprocess som omvandlar ett designkoncept till en färdig produkt med hög prestanda. Denna process innebär nära samarbete med en tillverkare för att säkerställa att alla tekniska krav uppfylls. Ledande leverantörer som Wellste och HTS-ALU beskriver en tydlig, flerstegs arbetsflöde som ger kontroll och precision från början till slut. Att förstå dessa steg gör processen mer genomskinlig och hjälper till att hantera förväntningar kring kvalitet och leveranstider.

Den typiska utvecklingsprocessen följer dessa nyckelsteg:

- Inledande konsultation och design: Processen startar med en detaljerad konsultation där du lämnar dina specifikationer, ritningar (CAD- eller STEP-filer föredras ofta) eller koncept till tillverkarens ingenjörsgrupp. De ger feedback om genomförbarhet, föreslår designoptimeringar för hållfasthet och tillverkningsbarhet samt färdigställer profildesignen.

- Material- och legeringsval: Baserat på ansökan krav väljs den idealiska aluminiumlegeringen och mognaden. Till exempel väljs ofta 6061-T6 för dess höga hållfasthet i strukturella tillämpningar, medan 6063-T5 uppskattas för sin utmärkta ytfärd, vilket gör den idealisk för delar där estetik är avgörande.

- Formutveckling (verktyg): När designen är godkänd tillverkas en anpassad stålform med hög precision. Denna form är den negativa av den önskade profilen, genom vilken upphettad aluminium kommer att pressas. Detta steg är kritiskt för den slutgiltiga produkten dimensionella noggrannhet och kan vanligtvis ta två till fyra veckor att slutföra.

- Extrudering och bearbetning: En stång av den valda aluminiumlegeringen värms och pressas genom formen, varvid den formas till en lång, kontinuerlig profil. Efter avkylning sträcks extrudaten för att avlasta spänningar och säkerställa rätlinjighet. Därefter skärs de till önskad längd och kan genomgå sekundära bearbetningsprocesser som CNC-bearbetning, borrning eller svetsning för att skapa de slutgiltiga komponenterna.

- Slutföring och montering: Det sista steget är att applicera en ytbehandling. Komponenterna är sedan klara för montering, ofta med hjälp av specialutrustning som är utformad för att passa de integrerade kanalerna. För bilprojekt som kräver denna nivå av precision är det avgörande att samarbeta med en partner som erbjuder en komplett tjänst. Till exempel specialiserar sig vissa tillverkare på att leverera starka, lättviktiga och anpassade delar enligt stränga kvalitetsystem.

Viktiga tekniska specifikationer och alternativ

Att fatta välgrundade beslut under designfasen är avgörande för att uppnå önskad prestanda och hållbarhet för din anpassade takbärare. De främsta tekniska valen handlar om aluminiumlegeringen, typen av ytfinish och metoden för hårdvaruintegration. Var och en av dessa faktorer påverkar direkt bärarens styrka, motståndskraft mot väder och vind samt modularitet. Att få en tydlig förståelse för dessa alternativ gör att du kan specifiera en produkt som verkligen är lämplig för sitt syfte.

Typer av aluminiumlegering

Valet av legering är grundläggande. Serien 6000 är den vanligaste för dessa tillämpningar, där 6061 och 6063 är de främsta alternativen. Även om de är liknande har de viktiga skillnader som gör dem lämpliga för olika behov.

| Legering | Primära egenskaper | Bäst för |

|---|---|---|

| 6061 | Högre hållfasthet, utmärkta mekaniska egenskaper, god svetsbarhet. | Strukturella komponenter, tunga stativ, terrängtillämpningar som kräver maximal slitstyrka. |

| 6063 | Utmärkt korrosionsmotstånd, exceptionellt slät yta, god formbarhet för komplexa former. | Tillämpningar där estetik är avgörande, invecklade profiler och lastbärande i standardutförande. |

Ytbehandlingsalternativ

Ytbehandlingen skyddar aluminiumet och avgör dess slutliga utseende. De två vanligaste valen för fordonstillbehör som takskenor är pulverlack och eloxering.

- Pulverbeläggning: Denna process innebär att en torrpulver elektrostatiskt appliceras på aluminiumn och sedan härdes under värme. Det skapar en tjock, slitstark och enhetlig yta som är mycket motståndskraftig mot avskalning, repor och blekning. Den erbjuder också ett stort urval av färgalternativ, där svart är ett populärt val för en slät, OEM-liknande look.

- Anodisering: En elektrokemisk process som tjockar upp den naturliga oxidskiktet på aluminiumytan. Detta skapar ett extremt hårt, korrosionsbeständigt och nötningsbeständigt lager som är integrerat i metallen själv, vilket innebär att det inte kan spricka eller flagna. Vanliga ytbehandlingar inkluderar klar (naturlig silver) och svart.

Integrering av maskinvara

En stor fördel med anpassade extruderingar är möjligheten att integrera monteringslösningar direkt i profilen. Detta eliminerar behovet av borrning eller externa klämmor, vilket resulterar i en starkare och renare design. Leta efter extruderingar med kanaler utformade för T-mutter eller standardfogar, såsom de kanaler som är kompatibla med M8 som nämnts i SERP. Företag som Sherpa Equipment Co. erbjuder ett brett utbud av kompatibla komponenter, inklusive snäpp-in T-mutter, fästfötter och rostfria skruvar, vilket möjliggör ett helt moduluppbyggt och anpassningsbart system.

Tillämpningar och fordonskompatibilitet

Det verkliga värdet med anpassade aluminiumprofiler ligger i deras universella anpassningsförmåga. Eftersom varje komponent är utformad och tillverkad för ett specifikt ändamål är dessa takbärare inte begränsade till ett smalt urval av fordon eller användningsområden. Processen ger full frihet när det gäller längd, bredd, form och monteringsmetod, vilket säkerställer en perfekt passning på nästan alla fordon, från en kommersiell arbetslastbil till en robust terräng-SUV eller en personbil.

Denna mångsidighet gör det möjligt att skapa olika typer av takbärare, anpassade för specifika användningsområden. Plattformsbärare erbjuder en stor, plan yta som är idealisk för taktält, stora utrustningar eller byggmaterial. Korgbärare, med sina upphöjda kanter, är perfekta för att säkra bagage och oregelbundet formade föremål. Tvärbarsystem ger en minimalistisk grund för montering av specialiserade bärare för cyklar, skidor eller kanoter. Genom att anpassa extrusionsprofilen kan dessa olika typer optimeras för styrka och användbarhet.

Kompatibiliteten sträcker sig över ett brett utbud av fordonstyper och märken. Tillverkare visar ofta lösningar för populära plattformar som Mercedes Sprinter, Toyota 4Runner och olika lastbilar och SUV:er. Möjligheten att skapa anpassade monteringsfötter och extruderingar skurna till exakta längder innebär att även unika fordon eller släp kan utrustas med ett perfekt integrerat och mycket funktionellt taksystem. Detta säkerställer en säker och stabil plattform för att bära last, oavsett äventyr eller arbete.

Vanliga frågor

1. Varför välja aluminium istället för stål för en takskena?

Aluminium är det föredragna materialet främst på grund av dess utmärkta hållfasthets-till-viktförhållande och naturliga korrosionsmotstånd. En aluminiumskena är avsevärt lättare än en stålskena med jämförbar hållfasthet, vilket förbättrar bränsleekonomin och gör installationen enklare. Till skillnad från stål rostar inte aluminium, och denna hållbarhet förstärks ytterligare med ytbehandlingar som anodisering eller pulverlack.

2. Hur mycket vikt kan en anpassad aluminiumtakbärare bära?

Bärkapaciteten för en anpassad aluminiumtakbärare är inte ett fast standardvärde; den bestäms av dess konstruktion. Faktorer som påverkar kapaciteten inkluderar den specifika legeringen och tempertypen som används (till exempel är 6061-T6 starkare än 6063-T5), tjocklek och form på extrusionsprofiler, antalet tvärbjälkar samt fordonets egna takbärgräns. Ett korrekt konstruerat system är utformat för att på ett säkert sätt uppfylla specifika belastningskrav.

3. Vilka är de vanligaste aluminiumlegeringarna som används för takbärare?

De vanligaste legeringarna är från 6000-serien, särskilt 6061 och 6063. 6061 väljs för tillämpningar som kräver högre strukturell styrka och styvhet, vilket gör det idealiskt för tunga och terränganvändningar. 6063 väljs när en högkvalitativ ytfinish och mer komplexa profiler är en prioritet, utan att offra god allmän styrka.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —