Kostnadsfaktorer för specialtillverkade aluminiumprofiler inom bilindustrin: Dolda kostnader

Viktig kostnadsöversikt för automotiva extrusioner

När du skaffar anpassade aluminiumextrusioner för automotivanvändning, har du någonsin undrat över varför två nästan identiska komponenter kan ha så olika priser? Svaret ligger i hur varje designval, materialdetalj och processsteg påverkar den totala kostnaden. Låt oss analysera vad som utgör den faktiska 'landskostnaden' för anpassade aluminiumextrusioner 2025 – och varför att förstå dessa detaljer är avgörande för framgångsrik inköpshantering.

Vad som styr den totala landskostnaden 2025

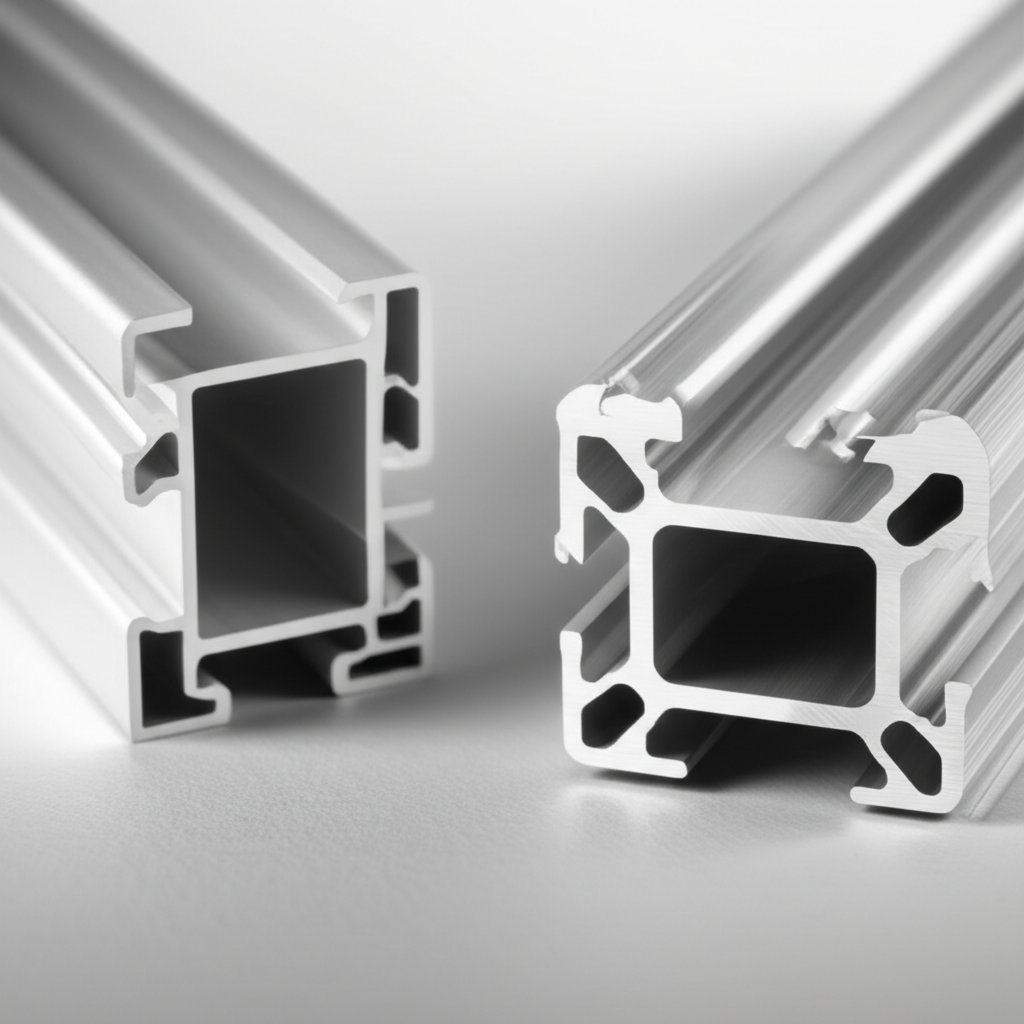

Först, låt oss förtydliga vad anpassade bilbälten av aluminium är: dessa är profiler som är konstruerade till exakta former och toleranser, ofta utgörande grunden för strukturella, termiska eller listkomponenter i fordon. Till skillnad från standardprofiler är anpassade aluminiumprofiler skräddarsydda för specifika krav på hållfasthet, krocksäkerhet, NVH (buller, vibration, ojämnhet), korrosionsbeständighet och målbarhet. Kostnaden för aluminium är bara utgångspunkten – vad du betalar i slutändan är summan av många rörliga delar.

- Råmaterial: Basaluminiumkostnaden, styrd av globala LME/SHFE-priser, kan utgöra 60–75% av totala kostnaden för aluminiumprofiler. Valet av legering och renhet har en direkt påverkan här.

- Verktyg/Verktygsutrustning: Anpassade verktyg krävs för unika profiler. Komplexiteten i verktyget, antalet håligheter och de nödvändiga toleranserna påverkar både första kostnaden och kostnaden per del.

- Pressningstid och utbyte: Extrusionsprocessen i sig – pressstorlek, hastighet och avkastningsgrad – påverkar kostnaden. Mer komplexa profiler eller tätare toleranser kan sakta ner produktionen och öka spill.

- Sekundära operationer och färdigbehandling: Steg som precisionskapning, CNC-bearbetning, avrundning, anodisering eller pulverlackering lägger till kostnadslager, särskilt för bilsmåner eller synliga delar.

- Värmebehandling: Krävs för många billegeringar för att uppnå mekaniska egenskaper, vilket påverkar energianvändning och schemaläggning.

- Kvalitet och testning: Bilprogram kräver robust testning, spårbarhet och dokumentation – tänk PPAP (Production Part Approval Process) och AIAG-standarder.

- Förpackning och logistik: Exportförpackning, specialbyggda lastpallar och frakt kan lägga till betydande kostnader, särskilt för globala program.

- Efterlevnad och dokumentation: Att uppfylla ASTM B221 för extrusion och tillverkarspecifika krav (t.ex. SAE, AIAG) innebär ofta extra inspektion, rapportering och spårbarhet – var och en med en kostnadseffekt källa ).

Bilspecifika kostnadshandtag som köpare ofta missar

Automotiv extrusioner handlar inte bara om form - det handlar om prestanda under krävande förhållanden. Till exempel kan en komponent som måste absorbera kraschenergi eller bära en högglansyta kräva en dyrare legering, hårdare dimensionstoleranser eller ytterligare ytbehandlingar. Trimprofiler med komplexa kurvor eller tunna väggar (tänk aluminiumextrusionstrim på elbilar) kan driva upp både verktygskostnader och processkostnader. Kravet på konsekvent kvalitet och full spårbarhet innebär ofta mer noggranna inspektioner och dokumentation, vilket köpare ibland underskattar.

Standarder och dokumentation som lägger till dolda kostnader

Industristandarder spelar en stor roll för att definiera inte bara material- och mekaniska egenskaper (se ASTM B221), utan också de nödvändiga testningarna och rapporteringen. För bilköpare innebär detta att varje steg – från initial design till slutlig inspektion – måste dokumenteras och vara spårbar. Dessa krav, även om de är avgörande för säkerhet och tillförlitlighet, ökar den totala kostnaden för aluminiumprofiler genom extra arbete, längre leveranstider och ibland specialutrustning.

Fokusera inte enbart på styckpris – landad kostnad inkluderar material, verktyg, bearbetning, ytbehandling, kvalitet, logistik och efterlevnad. Att bortse från dolda kostnader kan förvandla ett lågt pris till en dyr överraskning.

För team som söker en förenklad strategi för att hantera kostnadsfaktorerna i specialgjorda bilaluminiumprofiler är det klokt att samarbeta med en leverantör som förstår både de tekniska och logistiska nyanserna. Shaoyi Metal Parts Supplier erbjuder integrerade lösningar för andra delar av aluminium , hjälper dig att översätta designintention till förutsägbara slutgiltiga kostnader i stor skala. Deras expertis säkerställer att varje kostnadshandtag – från materialval till slutgiltig leverans – är optimerat för värde, inte bara pris.

Legerings- och specifikationsval som påverkar kostnaden

När du specifierar anpassad aluminiumprofil för ett bilprojekt, har du då någonsin undrat över varför två delar med liknande former kan ha helt olika prislappar? Svaret ligger ofta i legeringsfamiljen, temper och specifikationsdjup – var och en av dessa faktorer kan dramatiskt påverka både direkta material- och indirekta tillverkningskostnader. Låt oss analysera hur dessa val formar den slutgiltiga fakturan, och vad du bör tänka på när du navigerar kostnadsfaktorerna för anpassade bilaluminiumprofiler.

Att välja legering-temper med totala kostnaden i åtanke

Föreställ dig att du konstruerar en krockdämpande stötfångare eller en slank trim av aluminiumprofiler för en ny elbil. Valet av stränglegerad aluminium och tillstånd handlar inte bara om mekanisk hållfasthet – det handlar om att balansera prestanda, tillverkningsbarhet och kostnad för aluminiumprofiler. I fordonsprogram anges ofta kombinationer av legering och tillstånd (t.ex. 6061-T6 eller 6063-T5) för att uppnå mål för hållfasthet, krocksäkerhet, korrosionsmotstånd och fästegenskaper för målning. Varje kombination medför egna konsekvenser för avkylningsstrategi, åldring, dimensionell kontroll och potentiella spillkvoter.

| Legeringsfamilj | Mekaniska mål | Formbarhet | Ytbehandling | Korrosionsstrategi | Värmebehandlingens komplexitet | Extruderingshastighet | Kostnadspåverkan |

|---|---|---|---|---|---|---|---|

| 1xxx | Låg hållfasthet, hög duktilitet | Excellent | Bra | Excellent | Minimal | Snabb | Låg material- och processkostnad |

| 3xxx | Måttlig hållfasthet, bra korrosionsmotstånd | Bra | Bra | Excellent | Minimal | Snabb | Låg till måttlig |

| 5xxx | Måttlig styrka, korrosionsbeständig för marina miljöer | Bra | - Det är rättvist. | Excellent | Minimal | Medium | Moderat |

| 6xxx | Hög styrka, strukturell | Bra | Excellent | Bra | Måttlig (åldring T5/T6) | Medium | Måttlig till hög |

| 7xxx | Mycket hög styrka | - Det är rättvist. | - Det är rättvist. | Bra | Komplexa | Långsamt. | Hög (material & process) |

Standarder som påverkar pris och leveranstid

Köpare inom bilindustrin refererar ofta till branschramar för att definiera aluminiumlegering och temperform. Systemet tilldelar Aluminum Association en fyrsiffrig siffra till varje legering samt en bokstav/siffra för temperform (t.ex. 6061-T6). Standarder såsom ASTM B221 sätter grunder för mått och mekaniska egenskaper, medan OEM- eller SAE/AIAG-specifikationer kan förstärka toleranser, lägga till korrosions- eller målningstester samt öka inspektionsarbetet. Varje extra krav kan driva upp både kostnad och leveranstid – ibland på sätt som inte synliggörs förrän sent i projektet.

Bilindustrianvändningar och legeringsavväg

Osäker på vilken typ av aluminiumprofiler som bäst passar din applikation? Så här fungerar avvägen i verkliga program:

- Krockstrukturer : 6xxx- eller 7xxx-legeringar för hög hållfasthet, men med mer komplicerad värmebehandling och högre kostnad.

- List och tätning : 6063 eller 1xxx för god formbarhet och yta, vilket håller kostnaderna lägre.

- Batterihus 5xxx eller 6xxx för korrosionsbeständighet och svetsbarhet, balansera vikt och budget.

- Anpassa legering och temperering efter sammankopplingsmetod (svetsning, limning, mekanisk fästning)

- Beakta avslutningsplanen (anodisering, pulverlack, målning)

- Utvärdera korrosionspåverkan (vägsalt, fuktighet, galvanisk risk)

- Fastställ krock- och NVH-mål tidigt för att undvika omfattande omarbetningar i senare skeden

Tidig leverantörsinmatning är avgörande: att välja rätt legeringstemperering kan spara kostnader för både direkt aluminiumprofilextrusion och efterföljande reparationer, särskilt i fordonsmiljöer där prestanda och ytfinish är oumbärliga.

Att förstå dessa variabler hjälper dig att fatta informerade beslut – och skapar förutsättningar för att optimera verktygsdesign och verktygskalkylering, vilket vi kommer att gå närmare in på härnäst.

Verktygskalkylering och verktygsamortering – praktiska tillämpningar

Har du någonsin undrat varför startkostnaden för en anpassad aluminiumprofildel verkar hög, men att styckpriset kan sjunka kraftigt vid större volymer? Svaret ligger i att förstå den verkliga ekonomin bakom extruderingsverktyg – hur typ, komplexitet och testcykler påverkar kostnaderna för anpassade bilindustrins aluminiumprofiler. Låt oss ta isär vad som verkligen påverkar verktygskostnaderna, och hur kloka val i detta skede kan göra eller bryta din projektkalkyl.

Vad extruderingsverktyget egentligen kostar dig

I grunden är ett extrusionsdöda ett precisionsstålverktyg som definierar tvärsnittet på din aluminiumprofil. Men alla verktyg är inte lika. Här är det du kommer att märka skillnad när du går från enkla till komplexa profiler:

- Hela verktyg används för profiler utan interna håligheter – tänk påkostnaden för en anpassad aluminiumprofildel verkar hög, men att styckpriset kan sjunka kraftigt vid större volymer? Svaret ligger i att förstå den verkliga ekonomin bakom extruderingsverktyg – hur typ, komplexitet och testcykler påverkar kostnaderna för anpassade bilindustrins aluminiumprofiler. Låt oss ta isär vad som verkligen påverkar verktygskostnaderna, och hur kloka val i detta skede kan göra eller bryta din projektkalkyl.

- Håliga eller portverktyg möjliggör tillverkning av rör och profiler med inre håligheter, såsom kollapsbalkar eller ventilationssystem. Dessa verktyg är mer komplexa, vilket kräver kärnor och noggrann flödesbalansering, vilket ökar både de initiala och underhållskostnaderna.

- Flerhålsverktyg kan producera flera små profiler samtidigt, vilket minskar kostnaden per del för trim- eller avståndsdelar i stora volymer. Dock kräver de mer konstruktionsarbete och längre provcykler för att säkerställa konsekvent kvalitet i alla håligheter.

- Lagerdesign —längden och formen på verktygets inre ytor—påverkar direkt flödet, hastigheten vid utgång och den slutliga delens precision. Mer komplexa profiler kräver anpassade lagerlängder, vilket ökar både kostnaden och tiden för provning.

- Ytbehandlingsmetoder såsom nitrering eller hårdbehandling förlänger verktygets livslängd och förbättrar ytfinishen, men ökar den initiala investeringen.

För bilprogram kan efterfrågan på smala toleranser och ytklass utan defekter innebära flera startförsök och justeringar – varje försök ökar den totala kostnaden innan den första produktiondelen skickas iväg.

Amorteringsmallar som inköpsansvariga kan använda

Låter komplicerat? Här är ett praktiskt sätt att närma sig verktygsamortering så att du med säkerhet kan jämföra offerter och stressa ditt affärsfall när volymerna förändras.

- Design & Godkännande: Slutför profil- och toleranskrav med din leverantör.

- Verktygstillverkning: Verktyg bearbetas, värmebehandlas (ofta med nitrering) och monteras med backer och bolstrar.

- Testextrusioner: Flera testkörningar utförs för att optimera flöde, lagerytor och ytfinish – särskilt för komplexa bilkomponenter.

- Första provets godkännande: Profiler mäts och valideras enligt bilspecifikationer (kräver ofta avancerad mätteknik och PPAP-dokumentation).

- Produktionslansering: När godkänd, går huvudverktyget in i regelbunden produktion, med pågående underhåll och tillfälliga renoveringar.

Verktygskostnad per del = (Huvudverktyg + Upprustning + Försök) ÷ Planerade goda delar.

Total påverkan per enhet = Verktygskostnad per del + Bearbetning + Material + Sekundära operationer + Kvalitet + Logistik.

Tips: Justera Planerade goda delar för väntad spill och ombearbetning – se hur detta förändrar din avskrivningskostnad innan du går med på en leverantör.

Bilinköpare bör alltid fråga hur många startförsök som ingår, vilket den förväntade huvudverktygslevnadstiden är och hur ombearbetning eller renovering hanteras. Denna transparens är nyckeln till exakt kostnadsmodellering.

Minska riskerna under försök och PPAP

Bilprojekt kräver ofta fler provcykler och avancerad metrologi på grund av strikta tolerans- och yt klasskrav. Varje ytterligare provcykel fösämrar inte bara lanseringen utan ökar också kostnaderna - särskilt om verktyget måste omgöras eller lagerkonstruktionen justeras. Proaktiv kommunikation med din extruderingspartner och tidig simulering (med FEA eller flödesmodellering) kan minska dessa risker och hjälpa till att kontrollera både tidplan och budget.

- Är profilen liten och tillräckligt enkel för att använda ett flerkavitetssverktyg, eller krävs ett enkelkavitetssverktyg för stabilitet och yttersta ytkvalitet?

- Hur många startförsök är typiska för detta profil- och yt klass?

- Vad är det förväntade verktygslivet, och hur hanteras underhållskostnaderna?

- Inkluderar leverantören PPAP-kvalificering i den ursprungliga offerten?

Genom att bryta ner kostnaderna för verktyg och formar—och förstå hur de avskrivs—försätter du dig i en bättre position att fatta informerade källningsbeslut. Därefter kommer vi att undersöka hur regler för extrusionsdesign ytterligare kan minska både verktygs- och processkostnader för anpassade automotiva aluminiumprofiler.

Designregler som minskar kostnaden utan att kompromissa med prestanda

När du konstruerar en ny automotiv komponent, har du någonsin stannat upp och frågat dig själv: vad är det enklaste sättet att definiera extruderat aluminium så att det uppfyller både prestanda- och budgetmål? Svaret ligger ofta i att tillämpa smarta, standarddrivna regler för extrusionsdesign (DfE). Låt oss undersöka hur små designbeslut—symmetri, väggtjocklek, hörn och mer—kan dramatiskt förändra kostnadsfaktorerna för anpassade automotiva aluminiumprofiler.

Extrusionsdesignregler som sänker kostnaden

Låter komplext? Det behöver inte vara det. Genom att följa beprövade riktlinjer för design av aluminiumprofiler kan du uppnå snabbare produktion, högre avkastning och lägre spillvolymer – utan att offra strukturella eller kosmetiska krav i bilapplikationer.

- Symmetriska profiler: Symmetri i profildesign stödjer jämn metallflöde genom pressverktyget, vilket möjliggör snabbare presshastigheter och mer konsekventa resultat ( Riktlinjer för design av aluminiumprofiler ).

- Enhetlig vägg-tjocklek: Att hålla väggtjockleken enhetlig minskar risken för deformation och sänker spillprocenten. Plötsliga förändringar i tjocklek saktar ner extrusionen och kan kräva ytterligare justeringar av verktyget.

- Generösa hörnradier och övergångar: Skarpa hörn är svårare att fylla och kan orsaka spänningskoncentrationer. Generösa radier förbättrar inte bara verktygets livslängd utan möjliggör också en jämnare och mer pålitlig produktion.

- Undvik djupa, tunna flänsar: Höga flänsförhållanden och djupa, smala profiler utmanar metallflödet, saktar ner pressens hastighet och ökar risken för skador. Där det är möjligt, omtänk dessa profiler för tillverknings skull.

- Minska håligheter och förhållande mellan omkrets/tvärsnitt: Även om håligheter ibland är nödvändiga är enklare former snabbare och billigare att pressa. Att minska onödig komplexitet leder direkt till lägre kostnader.

- Balanserade väggar och symmetri: Balanserade profiler minskar ojämn kylning och reducerar risken för vridning, vilket är avgörande för små aluminiumprofiler som används i bilkomponenter med tajta toleranser.

Genom att integrera dessa DfE-regler tidigt kommer du att märka att kostnaden för aluminiumpressning i din produkt minskar – ibland markant – samtidigt som kvalitet och konsekvens förbättras.

Hålig eller solid profil för bilkomponenter

Undrat om du ska välja en hålig eller solid profil? Här är det du behöver veta för att definiera pressad aluminium för bilindustrin:

- Solid pressning: Enklare och billigare att tillverka, med högre styrka och styvhet. Bäst för strukturella komponenter där vikt inte är den viktigaste faktorn.

- Hålrörsextrusioner: Erbjuder utmärkt viktkraftförhållande och designfleksibilitet, men kräver mer komplexa verktyg (broar/portar) och noggrann kontroll av väggens tjocklek. De är dyrare att producera men nödvändiga för lättvikt och integrering av flera funktioner i en enda komponent.

Inom bilindustrin är hålrörsextrusioner populära för krockhantering, ventilationssystem och batterihus, medan solidprofiler är bäst för hållare och områden med hög belastning. Valet påverkar inte bara extruderingskostnaden, utan också efterföljande steg – som bearbetning, svetsning och tätningsarbete.

Designa för färdigställande och montering redan från början

Bra design tar inte slut vid pressen. Tänk på hur din komponent ska färdigställas, fogas samman och monteras:

- Bearbetningspåslag: Lämna tillräckligt med material för de ytor som kommer att bearbetas efter extrusion.

- Svetsvänliga detaljer: Smoa övergångar och tillgängliga ytor stöder robotvältsning och minskar omarbete.

- Tätningsytor: Platthet och konstant geometri är avgörande för delar som måste tätnas mot vätskor eller gaser.

För strukturaluminium som används i bilramar eller stängningsdelar kan dessa överväganden avgöra om en komponent går rakt in i monteringen eller om kostsamt omarbete krävs.

- Är väggens tjocklek konstant genom hela profilen?

- Har övergångarna och hörnen en design som säkerställer jämn metallflöde?

- Undviker profilen djupa, tunna flänsar eller höga tungförhållanden?

- Är profilen symmetrisk och formvänlig?

- Har du tagit hänsyn till kraven från efterföljande bearbetning, vältsning och tätningsbehov?

- Finns det en tydlig datumstrategi för PPAP och kvalitetsdokumentation?

Att välja den enklaste profilen som uppfyller funktionen – varken mer eller mindre – är den snabbaste vägen att få tillgång till stabila priser och tillförlitliga leveranstider vid sourcing av bilindustrins extrusioner.

Att behärska dessa designprinciper kontrollerar inte bara kostnaden utan ställer dig också förberedd för smidigare verktygstillverkning, bearbetning och kvalitetsgodkännande. Därefter ska vi se hur dessa val påverkar tillverkningsprocessen och var ytterligare kostnadsdrivande faktorer kan uppstå.

Processflödesparametrar från pressning till åldrande och inspektion

Har du någonsin undrat exakt var kostnaderna uppstår i tillverkningen av aluminiumprofiler för bilindustrin? Föreställ dig att du följer en enskild extrusion från rå biljett till färdig och inspekterad komponent – varje steg är en potentiell kostnadshanter, särskilt när kvalitet, kosmetiska krav och spårbarhet är oumbärliga. Låt oss analysera hur aluminiumextrusion tillverkas, vad som gör bilindustrins krav unika och var din budget kan glida om du inte är noga med processflödet.

Hur aluminiumextrusion tillverkas för bilindustrins kvalitetskrav

Låter komplext? Här är en tydlig, steg-för-steg-guide över den typiska tillverkningsprocessen för aluminiumprofiler, med kommentarer om var kostnaderna är mest känsliga för bilköpare:

- Legeringsval och billettuppvärmning: Resan börjar med att rätt legering väljs och billetterna förvärms till optimal temperatur. Detta steg skapar grunden för de mekaniska egenskaperna och extrusionskvaliteten.

- Extrusion på pressen: Upphettade billetter pressas genom en form med hjälp av en hydraulisk aluminiumextrusionspress. Här måste pressens storlek och körhastighet anpassas till legeringstyp och profilkomplexitet. Högre hastigheter kan öka produktionen, men kan också öka spill eller ytskador om de inte kontrolleras noga.

- Kylning (avkylning): Omedelbart efter att profilerna lämnat formen kyls de snabbt – vanligtvis med vatten eller luft – för att låsa in den önskade mikrostrukturen. Snabb kylning är avgörande för högfasthetslegeringar i bilindustrin, men ojämn kylning kan orsaka vridning eller restspänningar, vilket leder till dyra omgörningar.

- Dragning/Rätning: Profiler sträcks för att korrigera ojämnheter och uppnå smala toleranser. Bilkomponenter kräver ofta mer exakt rätning, vilket lägger till tid och arbetskostnader.

- Ålder/Beständighet: Många bilkomponenter genomgår kontrollerad åldring (beständighet) för att uppnå specifika mekaniska egenskaper. Åldringsprocessen måste hanteras noggrant för att undvika för låg eller för hög hårdhet, vilket kan leda till spill eller omarbete.

- Klippning till längd: Profiler sågas till exakta längder. Precision är här avgörande – särskilt för trim eller strukturella delar som ska monteras med robot.

- Inspektion och kvalitetskontroll: Varje profil kontrolleras vad gäller måttens noggrannhet, ytfinish och mekaniska egenskaper. Fordonsprogram kräver avancerad kvalitetskontroll – tänk PPAP-dokumentation och full spårbarhet – vilket lägger till både tid och kostnad.

- Förpackning och logistik: Färdiga profiler förpackas säkert för att förhindra skador och spåras för ansvarsfull hantering, särskilt vid globalt frakt.

Val av press och avvägning av körhastighet

När du väger olika pressalternativ är snabbare inte alltid billigare. Pressstorlek och löp hastighet måste väljas utifrån legering, profilgeometri och yt klass. Till exempel kan en stor aluminiumextrusionspress hantera komplexa eller tjockväggiga delar, men den kan behöva gå långsammare vid detaljerade profiler för att upprätthålla kvaliteten. Att driva pressen för snabbt kan öka avfallsmängden, kräva mer efterbehandling eller till och med förkorta verktygets livslängd – allt detta lägger till dolda kostnader i din tillverkningsprocess av aluminiumprofiler.

Tips: Den lägsta presshastigheten per minut innebär inte alltid den lägsta kostnaden per komponent. Att driva på för hårt leder ofta till högre spillfrekvens eller mer efterbehandlingsarbete – så kom alltid ihåg att balansera produktionshastighet med kvalitet och kostnader längre ner i processen.

Val av avsvalning och åldring som påverkar kostnaden

Avkylning och åldrande är inte bara tekniska steg – de är också avgörande kostnadsdrivande faktorer för bilindustrins extrusioner. Snabb, kontrollerad avkylning är avgörande för att uppfylla kraven på hög hållfasthet, men om kylningen inte är enhetlig kan det leda till varpning eller inhomogena egenskaper. På samma sätt säkerställer noggrant kontrollerat åldrande att varje komponent uppfyller de mekaniska specifikationerna, men längre eller mer komplexa cykler ökar energi- och hanteringskostnaderna. Kunder inom bilindustrin bör samarbeta nära med leverantörer för att anpassa avkylnings- och värmebehandlingsstrategier till både prestanda och budgetmål.

Att förstå hur aluminiumextrusion tillverkas – och var kostnaderna uppstår – gör att du kan ställa rätt frågor och undvika överraskningar i budgeten. I nästa steg kommer vi att undersöka hur sekundära operationer och val av fogningsmetoder ytterligare påverkar den totala kostnaden för anpassade aluminiumextrusioner inom bilindustrin.

Ybehandling och monteringsval som påverkar den totala kostnaden

När du tänker på pressning av aluminiumprofiler för bilkomponenter, föreställer du dig då att kostnaden tar slut när profilen lämnar pressen? I verkligheten kan sekundära operationer och sammanfogningsmetoder överstiga grundkostnaden för pressningen – ibland med stor marginal. Låt oss undersöka vilka avslutande steg och monteringsval som mest påverkar kostnaden för anpassade aluminiumprofiler och hur smart planering kan förhindra budgetöverraskningar.

Vilka avslutande steg är väärt kostnaden?

Föreställ dig att du har specifierat en specialtillverkad skuren aluminiumprofil för en strukturell räl eller en synlig list. Nästa beslut – hur den ska bearbetas, färdigbehandlas och förpackas – kommer att forma projektets totala kostnad och tidslinje. Här är en översikt över vanliga sekundära operationer för anpassade aluminiumprofiler, med deras typiska kostnad, påverkan på leveranstid och riskimplikationer:

| Sekundär operation | Kostnadskategori | Påverkan på leveranstid | Risk för omarbete | Kvalitetsdokumentation |

|---|---|---|---|---|

| Precisionssågning/Skärande till längd | Låg-Medel | Minimal | Låg | Grundläggande (längdkontroll) |

| CNC-bearbetning (borrning, gängning, fickor) | Måttlig-Hög | Moderat | Måttlig (risk för spill) | Dimensionsrapporter |

| Avrullning/Kantbehandling | Låg | Minimal | Låg | Visuell inspektion |

| Verifiering av värmebehandling | Medium | Moderat | Medium | Mekaniska egenskaper certifikat |

| Anodisering | Måttlig-Hög | Moderat | Medel (färgvariationer) | Målningsdjup/färgcertifikat |

| Pulverlack/E-lack | Måttlig-Hög | Måttlig-Hög | Medel (ytdefekter) | Adhäsions/korrosionsrapporter |

| Specialiserad förpackning | Låg-Medel | Minimal | Låg | Förpackningsdokument |

Varje tillagd processsteg ökar kostnaden för anpassade aluminiumprofiler, särskilt när kraven på färgkonsekvens, korrosionsmotstånd eller mekanisk certifiering blir strängare. Till exempel skyddar och förbättrar både anodisering och pulverlack både utseende och hållbarhet, men kräver strikt processkontroll för att undvika dyra reparationer eller spill. Förpackning - ofta översett - kan öka kostnaden om export eller skydd av högvärdiga ytor är nödvändigt.

- Behövs ytbehandlingen för funktion, utseende eller bådadera?

- Kommer komponenten att utsättas för hårda miljöer (vägsalt, UV)?

- Vilken ytstandard har angetts – standard, bilindustri eller dekorativ?

- Måste ytbehandlingen uppfylla OEM- eller ASTM-standarder?

- Kan flera steg kombineras med en integrerad leverantör?

Sammanfogningsmetoder och deras kostnadseffekter

När din tillverkning av aluminiumprofiler är klar, hur ska delarna monteras? Den fogningsmetod du väljer kan få en dominoeffekt på kostnad, leveranstid och kvalitet. Här är en översikt över vanliga fogningsalternativ för bilindustrins aluminiumprofiler:

- Mekanisk fästning (bultar, skruvar, nitar): Enkel och kostnadseffektiv, men kan kräva ytterligare bearbetning eller insatser.

- Klembindning : Möjliggör lättviktiga, jämnt slutförda fogar, men tillför härdningstid och kräver ytbehandling.

- MIG/TIG-svetsning : Ger starka strukturella fogar men kan orsaka värmedeformation och kräver skicklig arbetskraft.

- Laser svetsning : Hög precision och hastighet, idealisk för automatisering, men utrustningen är dyr.

- Rörfriktjonssvetsning (FSW) : En faststadsprocess för att foga profiler med minimal deformation, ökar användningen för batterihus och stora konstruktioner ( Aluminum Extruders Council ).

Gemensam design, fixturer, tätningsmedel och förbehandlingssteg (som rengöring eller grundläggning) ökar alla kostnaden för anpassade aluminiumprofiler. Till exempel kan en plattfog tyckas enkel, men om den är beroende av svetsning eller limning behöver du extra stöd, inspektion och potentiell reparation.

- Vilka belastningar och spänningar kommer fog att utsättas för?

- Är foggen utsatt för fukt eller kemikalier?

- Kräver monteringen fältservice eller reparation?

- Finns det OEM- eller branschspecifikationer för fogens integritet?

- Har fogmetoden blivit validerad för korrosion och trötthet?

Förebygga Överspecifikation i 2025-program

Det är frestande att överdimensionera – specificera varje finish och sammanfogningssteg "för säkerhets skull". Men varje tillagd operation ökar både direkta och indirekta kostnader för anpassade aluminiumprofiler. Nyckeln är att anpassa kraven till den faktiska funktionen, inte bara till tradition eller vana. Samarbeta tätt med din leverantör för att konsolidera steg, använd integrerade tjänster för bearbetning av aluminiumprofiler och undvik onödig komplexitet. Detta sparar inte bara pengar utan minskar också ledtid och risk.

Efterföljande operationer och val av sammanfogning dominerar ofta den grundläggande profilkostnaden. Justera varje steg efter funktionella behov för att kontrollera totalkostnaden och hålla din projektplan i rullning.

Därefter kommer vi att titta på hur volym, avkastningsinlärning och regionala leveranskedjeförhållanden ytterligare formar ekvationen för slutgiltiga kostnader för anpassade bilindustrins aluminiumprofiler.

Volymökning och regionala leveranskostnadsimpakter

När du planerar ett större bilindustriprogram, har du någonsin märkt hur den faktiska kostnaden för dina aluminiumprofiler kan variera kraftigt från pilotproduktion till full produktion? Eller undrat varför ett till synes billigt offertförslag på aluminiumprofiler från en viss region visar sig vara dyrare när alla riktiga kostnader är räknade? Låt oss analysera hur volym, utbyte och globala leveranskedjefaktorer påverkar de verkliga kostnaderna för anpassade bilindustriella aluminiumprofiler – och hur du kan undvika dolda kostnader som påverkar dina marginaler.

Volym- och utbytess påverkan på prisstabilitet

Föreställ dig att du lanserar en ny fordonplattform. I början tillverkar du prototyp-aluminiumprofiler i små serier – kostnaderna är höga eftersom verktygsamorteringen sprids över bara ett fåtal komponenter, och varje processstörning eller spillpåse förstärker den enskilda komponentens pris. När du ökar produktionen genom PPAP (Production Part Approval Process) och in i en stabiliserad produktion, börjar skaleffekterna gälla. Verktygskostnader amorteras över tusentals komponenter, utbyte och lärande minskar spill, och leverantörer kan optimera schemaläggningen för bättre kapacitetsutnyttjande. Aluminiumextrusionsindustrin bygger på denna skalningseffekt: ju mer förutsägbar din efterfrågan är, desto större kostnadstabilitet får du.

- Pilot/Prototyp: Höga kostnader per komponent, låg verktygsamortering, frekventa processändringar.

- Ramp/PPAP: Kostnaderna sjunker när utbytet förbättras och processerna stabiliseras, men är fortfarande känsliga för spill och omarbete.

- Stabiliserad produktion: Lägsta kostnad per komponent, hög effektivitet, stabil schemaläggning och förutsägbar total kostnad.

Men underskatta inte påverkan från utbyte. Även en liten ökning i spill kan upphäva besparingarna från storskalig produktion, särskilt för komplexa eller tättolererade komponenter. Begär alltid historiska utdata från leverantörer och bygg in marginaler för inlärningskurvor på nya profiler.

Regionala och logistika drivkrafter för anskaffningskostnad

Har du någonsin frestats av ett billigt offertförslag för aluminiumprofiler från en avlägsen leverantör, för att sedan upptäcka att din anskaffningskostnad fördubblats efter frakt, tullar och förseningar? Det är en klassisk stolpa. Anskaffningskostnad är inte bara priset på fakturan – det är summan av alla kostnader från leverantörens kaj till ditt lager.

- Fräktavstånd: Längre transportvägar (särskilt mellan kontinenterna) innebär högre kostnader, längre leveranstider och större risk för skador eller förseningar.

- Exportförpackning: Delar som ska exporteras kräver ofta anpassade kassar eller korrosionsskydd, vilket ökar material- och arbetskostnaderna.

- Tullar och avgifter: Handelspolitik kan snabbt ändras; en billig aluminiumprofil från ett land kan möta höga importtullar eller antidumpningsavgifter i andra länder.

- Valutaväxling: Global leveranskedja utsätter dig för växlingssvängningar, vilket kan underminera besparingar över en natt.

- Incoterms och leveransvillkor: FOB, CIF, DDP – varje villkor förskjuter ansvar (och kostnad) för logistik, försäkring och tullhantering. Veta exakt vad som ingår i din offert.

- Inrikes frakt och sista milens kostnader: Att få produkten från hamn till fabrik kan vara en dold kostnad, särskilt för stora eller tunga profiler.

- Ledtidsbuffertar: Längre leveranskedjor kräver större lagerhållning, vilket binder kapital och ökar lagerkostnaderna.

Styrkan i regionala leveranskedjor spelar också roll. Nordamerikas mogna aluminiumextrusionsindustri drar nytta av närhet till OEM-tillverkare, stark logistik och stabila politiska regler. I motsats härtill kan tillväxtmarknader erbjuda lägre grundpriser men med högre risk för störningar, tullförseningar eller inkonsistent kvalitet.

Minska risker i leveranskedjorna 2025

Hur behåller du en förutsägbar landningskostnad och undviker fällan med billiga aluminiumprofiler som i slutändan kostar mer? Börja med att modellera den totala landningskostnaden – inte bara styckpriset – inklusive:

- Leverantörens enhetspris

- Frakt (sjö, luft, inlandstransport)

- Tullar och importavgifter

- Försäkring och tullmäklare

- Förpackning och hantering

- Förväntad spill och omarbete

- Valutarisken och betalvillkor

Jämför Incoterms noggrant och överväg att konsolidera leveranser för att minska fraktkostnaden per enhet. För kritiska program, utveckla reservplaner – dubbel leverantörsstrategi, regional lagerhållning eller flexibla logistikpartners – för att agera som skydd mot leveransstörningar.

Modellens totala landningskostnad med frakt, tullar, förpackning och förväntad skrotning. Billiga aluminiumprofiler är bara en god affär om de uppfyller dina krav på kvalitet, tidplanering och riskprofil – annars kan dolda kostnader förvandla ett lågt pris till en dyr överraskning.

Att förstå dessa regionala och volymbaserade realiteter gör det möjligt för dig att fatta bättre inköpsbeslut. Därefter kommer vi att förse dig med förfrågningsmallar och verktyg för leverantörsutvärdering för att säkerställa att dina offerter verkligen är jämförbara.

Förfrågningsmallar och leverantörsbedömningskort för konsekvens

Har du någonsin fått en hög med offerter för anpassade aluminiumprofiler och undrat varför siffrorna – och detaljerna – skiljer sig så mycket? Eller haft svårt att förklara för ditt team varför ett leverantörspris för anpassade aluminiumextrusionsprofiler är högre, men värdet bättre? Om så är fallet, så är du inte ensam. Hemligheten till säker och jämförbar inköp är en genomtänkt offertförfrågan (RFQ) och ett strukturerat leverantörsutvärderingsformulär. Låt oss gå igenom exakt vad som ska ingå och hur du kan jämföra leverantörer för ditt nästa bilindustriprojekt med extrusion.

Checklista för RFQ – fullständiga och jämförbara offerter

Låter komplext? Det behöver inte vara. En tydlig och detaljerad offertförfrågan säkerställer att leverantörerna exakt förstår vad du behöver – och ger dig en solid grund för förhandlings- och beslutsfattande. Här är en beprövad checklista anpassad från branschens bästa praxis och verkliga referensprojekt ( Shengxin Aluminum ):

- Profilritning med fullständiga mått och toleranser

- Legering och hårdhetsdetaljer

- Förväntade årsvolym per rampfas (prototyp, ramp, steady-state)

- Verktygsägarskap, underhåll och utbytestid

- Föredragen pressstorlek eller extrusionsmetod (om känd)

- Värmebehandlings- och glningskrav

- Sekundära operationer (svarvning, borrning, gängning, avrundning etc.)

- Ytbehandling (anodisering, pulverlack, färg, tjocklek)

- Kvalitetssäkring och inspektionsplaner (dimensionella, mekaniska, ytundersökningar)

- Förpackning, märkning och exportförpackningsbehov

- Logistikpreferenser (Incoterms, konsolidering, leveransplats)

- Överensstämmelse och dokumentation (certifieringar, PPAP, testrapporter)

Genom att inkludera dessa uppgifter minimerar du kommunikationen fram och tillbaka och säkerställer att varje leverantör av anpassade aluminiumprofiler offertlägger utifrån samma grund. Detta påskyndar även leverantörsfeedback och hjälper dig att undvika dyra överraskningar längre fram.

Kostnadsuppdelning som alltid bör efterfrågas

När du granskar offerter bör du inte nöja dig med endast en totalsumma. Efterfråga en detaljerad kostnadsuppdelning så att du kan förstå – och ifrågasätta – varje del av totalsumman. Minst bör du be leverantörerna bryta ut:

- Råvara (legering, vikt och prisgrund)

- Verktyg och formar (nya, avskrivna eller ingår)

- Bearbetning (extrusion, presstid, avkastningsantaganden)

- Sekundära operationer (bearbetning, ytbehandling, montering)

- Kvalitet och dokumentation (inspektion, rapporter, certifieringar)

- Förpackning och logistik (inrikes/utexport, särskild hantering)

- Driftskostnader och marginal (om det avslöjas)

Denna detaljenivå gör att du kan jämföra anpassade aluminiumprofiler utifrån totalkostnaden – inte bara styckpriset.

Leverantörsutvärderingsmall för inköpsansvariga

Föreställ dig att du har tre offerter från olika tillverkare av anpassade aluminiumprofiler. Hur väljer du den bästa matchen, inte bara den lägsta priset? En viktad utvärderingsmall ger objektivitet och transparens i ditt beslut. Här är ett exempel som du kan anpassa till din nästa förfrågningsrunda:

| Kriterier | Vikt (%) |

|---|---|

| Teknisk Kapacitet (profilkomplexitet, integrerade tjänster) | 25 |

| Kvalitetscertifieringar (ISO 9001, IATF 16949, PPAP) | 15 |

| Leveranspålitlighet (historisk leveranshistorik) | 15 |

| Riskprofil (försörjningskedjans stabilitet, ekonomisk hälsa) | 10 |

| Kommersiella Villkor (pris, betalvillkor, flexibilitet) | 15 |

| Hållbarhet (återvinning, energianvändning, ESG) | 10 |

| Total Landed Cost (allt inkluderat, enligt din modell) | 10 |

Bedöm varje leverantör på en skala från 1 till 5 för varje kriterium, multiplicera med vikten och summera totalen. Med detta tillvägagångssätt kan du försvara ditt inköpsbeslut och säkerställa att du inte överraskas av dolda svagheter.

Styckpris = Material + Bearbetning + Sekundära operationer + Kvalitet/Dokumentation + Förpackning/Logistik + Overhead/Marginal; Totalkostnad = Styckpris × Planerade goda delar + Verktyg – Krediter.

Med detta verktygssats kommer du att kunna standardisera din RFQ-process, jämföra leverantörer av anpassade aluminiumprofiler på lika villkor och fatta inköpsbeslut som håller för granskning. Nu ska vi se hur en praktisk leverantörsjämförelse och handlingsplan kan hjälpa dig att gå från offert till säker tilldelning.

Jämförelse av leverantörer och säkra nästa steg för anpassade bilindustrins aluminiumprofiler

Försöker du välja rätt partner till ditt nästa projekt med anpassade aluminiumprofiler? Med så många leverantörer som lovar kvalitet, hastighet och värde – hur skiljer du det viktiga från bruset och hittar en leverantör som verkligen förstår kostnadsfaktorerna bakom anpassade aluminiumprofiler till bilar – särskilt med tanke på hur branschen utvecklas inför 2025?

Vem som bör övervägas för bilprogram

Tänk dig att du just fyller i din offertförfrågan och utvärderingslista. Vad är egentligen viktigt när du väljer leverantör till bilindustrin? Utöver priset behöver du en partner som erbjuder stöd med konstruktion för extrusion, djup kunskap inom verktygsutformning, starka kvalitetssystem (tänk IATF 16949), integrerad ytbehandling och bearbetning, samt förmåga att leverera PPAP- och spårbarhetsdokumentation i tid. Global logistik och en beprövad erfarenhet av samarbete med stora fordonstillverkare är också avgörande – särskilt för specialgjorda aluminiumextrusionsprogram där förseningar eller kvalitetsbrister kan stoppa hela bilmodellstartar.

Jämförelse av kapaciteter som påverkar kostnaden

Låter komplext? Tabellen nedan gör att du snabbt kan jämföra viktiga leverantörer utifrån kriterier som påverkar både kostnad och tillförlitlighet för anpassade projekt med aluminiumprofiler. Observera hur integration, leveranstid och dokumentation kan skilja riktiga bilindustrileverantörer från allmänna profileringsföretag.

| Leverantör | Integreringsnivå | Leveranstidspolitik | Kvalitetsdokumentation | Kommersiell flexibilitet | Bilcertifieringar |

|---|---|---|---|---|---|

| Shaoyi Metal Parts Supplier | Fullständig (Enstopp: design, extrusion, ytbehandling, bearbetning, montering) | Kort (Snabb prototypframställning, digital MES, DFM i förväg) | Omfattande (IATF 16949, PPAP, spårbarhet, digitala register) | Hög (Flexibla volymer, integrerad logistik, DFM-stöd) | IATF 16949, ISO 9001 |

| Bonnell Aluminum | Hög (Extrusion, ytbehandling, viss bearbetning) | Medel (fokus på Nordamerika, stark OEM-erfarenhet) | Bilindustristandard (PPAP, ISO 9001) | Medel (OEM-program, begränsad global räckvidd) | ISO 9001, IATF 16949 |

| PTSMAKE | Medel (extrudering, grundläggande bearbetning, DFM-rådgivning) | Medel (responsiv för specialtillverkning, fokus på Asien) | Standard (ISO 9001, materialintyg) | Medel (specialprojekt, måttlig flexibilitet) | ISO 9001 |

| Hydro Extrusions | Hög (global, brett pressurval, färdigbehandling, konstruktion) | Medium (Global schemaläggning, stark kapacitet) | Bilindustri och flygindustri (PPAP, AS9100, ISO 9001) | Medium (Bäst för storskaliga program) | IATF 16949, ISO 9001, AS9100 |

Slutgiltigt rekommendation för att påskynda inköp

- Dela din offertmall med kortlistade leverantörer för att säkerställa jämförbara, äpple mot äpple-offertförslag.

- Schemalägg en kostnadsgranskning —tidig DFM-input kan minska både verktygs- och processkostnader för anpassade aluminiumprofiler.

- Kör amorteringsmodellen för varje offert, med hänsyn tagen till verktyg, utbyte, logistik och dokumentation för att avslöja den verkliga landningskostnaden.

- Prioritera leverantörer som erbjuder integrerade tjänster, robust kvalitetsdokumentation och en historik inom anpassade projekt för bilindustrins aluminiumprofiler.

Att tidigt samskapa design, process och logistik är den snabbaste vägen till stabil landningskostnad – låt inte dolda kostnader sätta programmet ur spel.

Att välja rätt leverantör handlar inte bara om lägsta offerten – det handlar om tillförlitlighet, teknisk bredd och förmågan att leverera vad gäller varje dold kostnadsfaktor. Genom att följa en strukturerad ansats säkerställer du framgång för din bilindustriprogram, från prototyp till full produktion.

Vanliga frågor

1. Vilka är de viktigaste faktorerna som påverkar kostnaden för anpassade bilindustrins aluminiumprofiler?

Kostnaden för specialtillverkade bilbälten i aluminium påverkas av råvarupriser, verktygs- och formkomplexitet, bearbetningshastighet, sekundära operationer, ytbehandling, kvalitetskrav, förpackning, logistik och efterlevnadsdokumentation. Varje faktor, från legeringsval till spårbarhetsstandarder, kan påverka både direkta och indirekta kostnader, vilket gör det avgörande att ta hänsyn till hela produktions- och leveranskedjan.

2. Hur påverkar legering och temperatursval kostnaden för aluminiumprofiler i bilindustrin?

Val av legering och temperatur påverkar både material- och processkostnader. Hårdare legeringar eller specifika temperaturer för krocksäkerhet, korrosionsmotstånd eller målbarhet kräver ofta mer komplex bearbetning, tätare toleranser och ytterligare tester. Tidig samverkan med leverantörer kan hjälpa till att balansera mekaniska krav med tillverkningsbarhet och kostnadseffektivitet.

3. Varför påverkar sekundära operationer och ytbehandling totala kostnaden för bilindustrins profiler i så stor utsträckning?

Sekundära operationer som bearbetning, borrning och specialiserad ytbehandling såsom anodisering eller pulverlackering kan lägga till betydande kostnader, särskilt för komponenter med stränga kosmetiska eller prestandakrav. Varje tillagd process ökar arbetskostnader, inspektion och potentiella reparationer. Att optimera konstruktionen och konsolidera steg med en integrerad leverantör kan hjälpa till att kontrollera dessa kostnader.

4. Hur påverkar volym prissättningen för specialgjorda aluminiumprofiler?

Högre produktionsvolymer möjliggör bättre amortering av verktyg, förbättrad processey och mer stabil prissättning. Prototyper eller pilotserier i tidiga skeden har högre kostnader per komponent på grund av lägre volymer och frekventa processjusteringar. När produktionen ökar sprids de fasta kostnaderna över fler enheter, vilket minskar den totala inköpskostnaden.

5. Vilka fördelar erbjuder Shaoyi Metal Parts Leverantör för bilindustrins aluminiumprofiler?

Shaoyi erbjuder en komplett lösning som är IATF 16949-certifierad för kundspecifika bilbälten i aluminium, inklusive stöd för tillverkningsdesign, avancerad processkontroll och integrerad färdigbehandling. Deras tillvägagångssätt minimerar spill, effektiviserar logistiken och säkerställer kvalitet, vilket hjälper kunder att uppnå lägre totala kostnader och tillförlitlig leveranssäkerhet för bilprogram.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —