Viktig korrosionsskydd för zinktryckgjutning

TL;DR

Zinktryckgjutna delar har en exceptionell inneboende korrosionsmotståndskraft på grund av bildandet av ett stabilt, skyddande zinkoxidlager, ofta kallat patina, som förhindrar bildandet av rödrost typisk för järnbaserade metaller. Även om denna naturliga barriär är tillräcklig för många tillämpningar kan dess hållbarhet förbättras avsevärt för hårda eller specifika användningsmiljöer. Avancerat korrosionsskydd för zinktryckgjutna delar uppnås genom olika ytbehandlingar, inklusive plätering, kromatkonverteringsbeläggningar och passivering, vilka ger extra skyddslager mot miljöpåverkan.

Förståelse av zinks naturliga korrosionsmotstånd

Den grundläggande korrosionsbeständigheten hos zinktryckgjutna delar beror inte på passivitet utan på en dynamisk och skyddande reaktion med omgivningen. Till skillnad från järnbaserade metaller som försämras genom bildning av porös järnoxid (röst), skyddar sig zinklegeringar genom en oxidationsprocess. När en zinktryckgjuten del utsätts för luft reagerar dess yta med syre och bildar ett tunt, tätt och starkt adherent lager av zinkoxid. Detta initiala lager är ganska stabilt och minskar avsevärt risken för ytterligare oxidation.

Under tiden fortsätter detta zinkoxidlager att reagera med fukt och koldioxid i atmosfären och bildar ett mer komplext och ännu mer motståndskraftigt lager av zinkkarbonat. Detta kombinerade lager, ofta kallat patina, är oporöst och till viss del självreparerande. Om ytan skadas kommer den utsatta zinken helt enkelt att återoxideras och bilda det skyddande skiktet på nytt. Denna elektrokemiska process är huvudorsaken till att zink är ett överlägset val för korrosionsmotstånd i många tillämpningar. Enligt experter på Deco Products , innebär denna mekanism att zinkdelar inte rostar i traditionell mening; de bildar istället ett skyddande skikt.

Denna naturliga skyddseffekt har dock sina gränser. Även om zinklegeringar visar excellent prestanda i vanliga inomhusmiljöer och många utomhusmiljöer kan de försämras över tid, särskilt vid långvarig exponering för aggressiva förhållanden. Enligt insikter från Dynacast , medan aluminiumlegeringar har en anmärkningsvärd förmåga att läka sig själva, kommer zink så småningom att brytas ner. Detta gör det avgörande att förstå de specifika miljöutmaningar en komponent kommer att stå inför och avgöra om dess inneboende motståndskraft är tillräcklig eller om den kräver förbättring genom sekundära ytbehandlingsprocesser.

Vanliga korrosionshot: Förståelse av "vitrost"

Medan zinkgjutgods inte bildar rödrost är de känsliga för en annan form av korrosion som kallas "vitrost". Denna fenomen är en vanlig orospunkt för ingenjörer och konstruktörer som arbetar med zinklegeringar. Vitrost är en volymrik, vit, pulverformig beläggning som huvudsakligen består av zinkhydroxid. Den bildas när zinkytor utsätts för fukt, särskilt i förhållanden med begränsad eller ingen luftcirkulation, vilket förhindrar att den stabila zinkkarbonatpatinan bildas på rätt sätt.

Den kemiska reaktionen för vitt rost initieras när vatten (såsom kondens, regn eller fuktighet) samlas på zinkytan. Utan tillräcklig luftcirkulation för att torka ytan och tillföra koldioxid reagerar vattnet med zinket och bildar zinkhydroxid istället för de mer skyddande lagren av zinkoxid och karbonat. Detta sker ofta när delar är tätt staplade, förpackade eller lagrade i fuktiga, dåligt ventilerade miljöer under transport eller lagerföring. Den inneslutna fukten skapar en idealisk mikromiljö för bildandet av dessa vita, pulverformiga avlagringar.

Även om vitrost ser ut att vara en estetisk brist, är det ofta ett ytligt problem och indikerar vanligtvis inte en snabb förlust av strukturell integritet på samma sätt som rödrost gör på stål. Det kan dock försämra delens utseende och, om det lämnas obehandlat, kan det störa appliceringen av efterföljande beläggningar eller ytförändringar. Att förhindra vitrost handlar främst om korrekt hantering och förvaring. Viktiga förebyggande åtgärder inkluderar:

- Se till att delar förvaras torrt och väl ventilerat.

- Undvik direkt kontakt mellan delar under transport genom att använda mellanlägg eller lämplig förpackning.

- Använd en tillfällig skyddsåtgärd, till exempel passivering eller konverteringsbeläggning, om delar förväntas utsättas för fuktiga förhållanden.

Att förstå orsakerna till vitrost möjliggör implementering av enkla men effektiva strategier för att bevara integriteten och utseendet hos zinktryckgjutna delar under hela deras livscykel.

En guide till skyddande ytor för zinktryckgjutna delar

För att förbättra zinkens naturliga korrosionsmotstånd i mer krävande tillämpningar kan en mängd olika ytbehandlingar tillämpas. Dessa behandlingar ger inte bara en extra barriär mot korrosiva påfrestningar utan kan också förbättra delens utseende, slitagebeständighet och andra funktionella egenskaper. Valet av lämplig ytbehandling beror på användningsmiljön, estetiska krav och kostnadshänseenden. Viktiga metoder inkluderar plätering, konverteringsbeläggningar och passivering.

Platering innebär att avsätta ett tunt lager av en annan metall på zinktryckgjutningen. Dekorativ kromplätering är ett populärt val som ger en blank, speglad yta och utmärkt hållbarhet. Som beskrivs av International Zinc Association för att skydda mot korrosion är det viktigt att tillräckligt tjocka koppar- och nickelunderlag appliceras innan det slutliga kromskiktet läggs på. Detta system med flera lager skapar en robust barriär mot fukt och frätande ämnen. Andra metaller som nickel och guld kan också användas för beläggning, beroende på önskat resultat.

Lämpliga för användning i hushållsutrustning är en kemisk behandling som skapar en tunn gelliknande film på zinkdelen. Denna film blir en integrerad del av ytan och har en utmärkt korrosionsbeständighet, särskilt mot bildandet av vit rost. Kromatbeläggningar finns i olika färger, bland annat klar, blå, gul, olivoljup och svart, som också kan användas som slutbehandling. De är också en utmärkt primer för färg- och pulverbeläggningar, vilket förbättrar fästningen avsevärt.

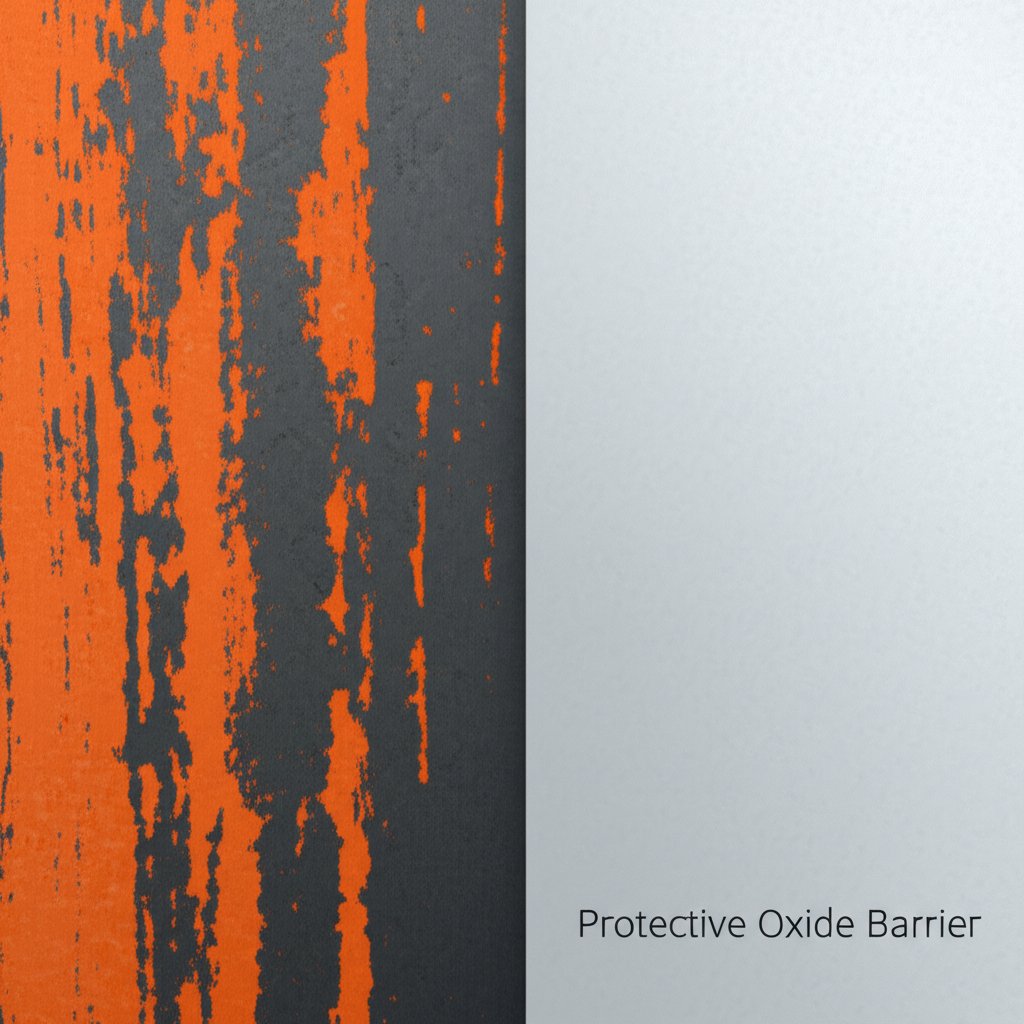

Passivering är en annan kemisk process som ökar korrosionsbeständigheten genom att avlägsna fritt järn och andra föroreningar från ytan, vilket skapar ett passivt oxidskiva. Som beskrivs av Förstärkare , är denna process mycket effektiv för att förhindra korrosion på ytan och upprätthålla ett rent utseende. Det används ofta som ett sista steg för att skydda delar under lagring och transitering eller som en fristående skyddsfinish för mindre svåra miljöer.

För att underlätta urvalsprocessen jämför följande tabell dessa vanliga skyddsfärg:

| Slutförandetyp | Korrosionsbeständighet | Utseende | Relativ kostnad | Allmänna tillämpningar |

|---|---|---|---|---|

| Platering (t.ex. krom) | Mycket hög | Ljus, reflekterande, dekorativt | Hög | Tillbehör för fordonsutrustning, rörledning, dekorativt material |

| Lämplig för användning i hushållsutrustning | Hög | Varierar (klar, gul, svart) | Låg till medel | Elektroniska komponenter, fästmaterial, underfärgprimär |

| Passivering | Medium | - Det är klart, behåller sitt ursprungliga utseende. | Låg | Allmänt skydd för sjöfarten, måttliga miljöer |

| Pulverbeläggning / måleri | Hög | Bred VARIETE av Färger och Texturer | Medium | Förpackningar, konsumentprodukter, arkitektoniska delar |

Jämförande analys: Zink mot andra formgjutningslegeringar

När en komponent konstrueras är valet av rätt material det första och viktigaste steget för att säkerställa långsiktig prestanda och korrosionsbeständighet. Även om zinklegeringar har en utmärkt balans mellan egenskaperna är det värdefullt att jämföra dem med andra vanliga formgivande material som aluminium och magnesium.

Zink mot aluminium: Både zink- och aluminiumlegeringar är kända för sin korrosionsbeständighet, men de uppnår detta genom olika mekanismer. Som tidigare nämnts bildar zink en skyddande patina. Aluminium bildar också ett skyddande oxidskiv som är mycket effektivt och läker sig själv. Enligt Kompass & anslag , gör aluminium ett mångsidigt val på grund av dess lätta natur och förmåga att motstå höga temperaturer. Zink erbjuder emellertid överlägsen kastbarhet, vilket möjliggör tunnare väggar, hårdare toleranser och slätare ytbehandling direkt från mattan, vilket kan minska eller eliminera behovet av sekundära bearbetningsprocesser. Valet beror ofta på den specifika applikationens behov av styrka, vikt, värmeegenskaper och precision.

Zink mot magnesium: Magnesium är den lättaste av alla strukturella metaller och har ett exceptionellt förhållande mellan styrka och vikt. Det är dock inte i sig korrosionsbeständigt och kräver vanligtvis en skyddande beläggning eller spray för att förhindra galvanisk korrosion, särskilt i fuktiga eller marina miljöer. Zink har en mycket bättre naturlig korrosionsbeständighet, vilket gör det till ett lättare val för delar som utsätts för element utan ytterligare ytbehandlingar.

För krävande sektorer som fordonsindustrin, där komponenter måste vara både robusta och exakt tillverkade, är materialval av största vikt. Företag som specialiserat sig på högpresterande komponenter, såsom Shaoyi (Ningbo) Metallteknik , utnyttja avancerade processer som varm smidning för att skapa precisionskonstruerade fordonsdelar som uppfyller strikta kvalitets- och hållbarhetsstandarder. Deras expertis inom tillverkning av komponenter från prototyp till massproduktion belyser vikten av att matcha avancerade material med sofistikerade tillverkningstekniker för att uppnå optimal prestanda.

Val av den optimala skyddsstrategin

I slutändan krävs en helhetsansats för att uppnå önskad livslängd för en zinktryckgjuten komponent. Beslutsprocessen bör inledas med en noggrann analys av delens avsedda användningsmiljö. För komponenter som används i kontrollerade, inomhusmiljöer kan den naturliga korrosionsbeständigheten hos zinklegeringen vara helt tillräcklig. I dessa fall kan det vara mest kostnadseffektivt att fokusera på en ren, gjuten yta.

För delar utsatta för fukt, tillfälligt våtmark eller utomhusklimat krävs ett extra skyddsskikt. En kromattvåndlingsbehandling eller passiveringsbehandling erbjuder en betydande förbättring av hållbarheten till minimal kostnad och förhindrar effektivt uppkomsten av vitt rost samt bevarar delens utseende. För de mest aggressiva miljöerna – till exempel marina tillämpningar, industriella miljöer med kemikalier eller komponenter som kräver hög slitstyrka – är ett flerskiktspläteringssystem eller ett robust pulverlackerat skikt den mest pålitliga lösningen. Genom att noggrant anpassa materialets inre egenskaper till en skräddarsydd ytbeklädnad kan ingenjörer säkerställa att zinktryckgjutna delar levererar exceptionell prestanda och hållbarhet i ett brett utbud av tillämpningar.

Vanliga frågor

1. Är zinktryckgjutning korrosionsbeständig?

Ja, zinktryckgjutningslegeringar är i sig korrosionsbeständiga. De reagerar med syre och koldioxid i luften och bildar ett stabilt, ogenomträngligt skyddslager som kallas för patina. Detta lager förhindrar bildandet av rödrost och skyddar den underliggande metallen mot ytterligare korrosion. Även om denna naturliga skyddseffekt är utmärkt kan den förstärkas med beläggningar i mycket hårda miljöer.

2. Vilken är den anti-korrosionsmetod som använder zink?

Den vanligaste anti-korrosionsmetoden som använder zink för att skydda andra metaller (främst stål) kallas för galvanisering. I denna process täcks en ståldel med ett lager zink. Zinken fungerar som ett offerlager genom att korrodera före det underliggande stålet och därmed skydda det. Detta skiljer sig från att skydda själva zinktryckgjutningen, vilket snarare förlitar sig på dess egen patina eller applicerade ytbeklädnader.

3. Hur kan man förhindra att zink oxiderar?

Försvartning på zink är bildandet av dess naturliga oxid-/karbonatpatina, vilket gör att den ursprungliga blanka ytan blir matt. För att förhindra detta av estetiska skäl eller för att stoppa bildandet av vitt rost krävs en skyddande beläggning. Trogna lacker, vax, passiveringsbehandlingar eller kromatkonverteringsbeläggningar kan täcka ytan från atmosfären, bevara dess utseende och lägga till ett skyddsskikt.

4. Hur är zink i sig korrosionsbeständig?

Zinks inhärenta korrosionsbeständighet kommer från dess elektrokemiska egenskaper. Den har en naturlig förmåga att bilda korrosionsprodukter – särskilt zinkoxid och senare zinkkarbonat – som skapar en passiv, tätt anhängande skyddsskikt på sin yta. Denna patina är stabil och minskar avsevärt hastigheten för ytterligare korrosion, vilket effektivt skyddar metallen från miljöpåverkan.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —