CNC-produktion för fordonsindustrin: Från NPI till lönsam skala

Grundläggande för CNC-produktion inom fordonsindustrin 2025

Vad CNC kommer att ge till bilindustrin 2025

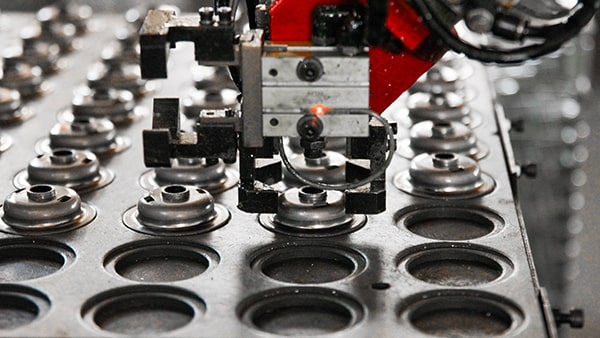

Har du någonsin undrat hur moderna fordon uppnår så höga standarder för säkerhet, prestanda och pålitlighet? Svaret ligger i CNC-produktion för fordonsindustrin. Men vad står CNC för i tillverkningen? CNC betyder datornumerisk kontroll. En teknik som omvandlar digitala mönster till verkliga fysiska delar med oöverträffad precision och repeterbarhet.

År 2025 är CNC-processer ryggraden i fordonsprogrammen över hela världen. - Varför? - Jag vet inte. För dagens fordon kräver komplicerade delar av en blandning av metaller, plast och kompositmaterial - alla tillverkade snabbare, lättare och med strängare toleranser än någonsin. Oavsett om det är motorblock, växellådor eller upphängningsarmar, säkerställer CNC-produktion att varje komponent uppfyller strikta specifikationer för kvalitet och funktion.

Hur digital-till-metall-precision minskar risker

När du omvandlar en digital modell till en färdig komponent spelar varje detalj roll. CNC-bearbetning eliminerar manuella fel och levererar komponenter som inte bara är exakta utan också enhetliga över tusentals enheter. Denna digital-till-metall-arbetsflöde är avgörande för bilindustrins bearbetning eftersom även små avvikelser kan påverka säkerheten eller leda till kostsamma återkallanden.

- Precision: Uppnå toleranser på mikronnivå för säkerhetskritiska funktioner

- Hastighet: Snabb prototypframställning och produktion förkortar tid till marknad

- Flexibilitet: Sömlösa designändringar och snabb anpassning till nya material

- Spårbarhet: Varje del spåras digitalt för kvalitet och överensstämmelse

i fordonsbearbetning kan toleranserna på sammansättningarna göra att en liten avvikelse blir en stor säkerhetsrisk. CNC:s upprepabilitet är vad som håller kritiska funktioner inom specifikationerna, varje gång.

Från prototyp till produktion med CNC

Låter det komplicerat? Föreställ dig att gå från en servettskiss till en produktionsklar del på dagar, inte veckor. CNC-produktion stöder alla steg, från snabb prototyp till fullskalig tillverkning. Detta innebär att ingenjörer kan testa, iterera och öka snabbare samtidigt som de behåller strikt kontroll över kvalitet och kostnader.

Med allt högre krav på lättvikt och efterlevnad av utsläppsreglering förlitar sig biltillverkarna nu på CNC-teknik för att leverera komplexa geometrier och integrera nya material. Möjligheten att växla mellan olika automatiska bearbetningsprogram med minimal driftstopp är en spelväxlare för genomströmning och takttidsplanering.

- CAD/BOM-filer redo för leverantörsöversyn

- Måltoleranter för varje funktion

- Beräknad årlig produktionsvolym

- Föredrar material och krav på ytbehandling

Innan du anlitar en leverantör eller fattar beslut om verktyg, samla dessa väsentliga saker. Du kommer att kunna dra full nytta av CNC-produktions flexibilitet och effektivitet.

När du läser vidare kommer du att upptäcka de typer av maskiner som används i CNC-produktion, stegvis vägledning från NPI till massproduktion, materialhandböcker, CAM-automatisering, kvalitetsstandarder, ROI-modeller och hur man väljer rätt partner. Förvänta dig praktiska mallar, praktiska exempel och fallstudier som hjälper dig att tillämpa dessa begrepp på dina egna fordonsbearbetningsprojekt.

Maskintyper och tillämpningar i fordonsprogram

Att välja rätt maskin för varje funktion

När man tittar på ett modernt fordon, varenda komponent från motorblocket till instrumentbrädan trimmering sannolikt började livet på en CNC-maskin. Men vilken? typer av CNC-maskiner passar vilka fordonsfunktioner? Svaret beror på komponentens komplexitet, material, toleranser och produktionsvolym. Låt oss bryta ner de vanligaste cnc-maskintyper det är en av de mest effektiva verktyg som du kan hitta inom fordonsbearbetningen, så att du kan anpassa utrustningen till dina specifika behov.

| Maskintyp | Typiska fordonsdelar | Gemensamt tolererande | Ytbehandlingsform (Ra, μm) |

|---|---|---|---|

| vertikal kvarn med tre axlar | Förpackningar för användning i hushållsutrustning | ±0,05 mm | 1.6–3.2 |

| 4/5-axel bearbetningscenter | Andra motorer, motorer med en bredd av högst 50 cm3 | ±0,01–0,025 mm | 0.8–1.6 |

| Svarv-centrum (CNC-svarv med fräsning) | Axlar, växlar, nav, drivaxlar | ± 0,02 mm | 0.8–1.6 |

| HMC med pallbassäng | Ventilkroppar, växellådor, högvolymsblock | ±0,010,03 mm | 1.6–3.2 |

| Tvåspindel-sändningscentrum | Andra motorer, med en bredd av högst 600 mm | ± 0,015 mm | 0.4–1.6 |

fördelar med fem axlar för komplexa bostäder

Har du försökt att bearbeta komplicerade funktioner som djupa hål eller sammanställda vinklar på ett cylinderhuvud? Det är där 5-axeln cnc-maskiner för fordonsbruk - Skina. De gör det möjligt för skärverktyget att närma sig arbetsstycket från nästan alla riktningar, vilket minskar konfigurationerna och förbättrar noggrannheten för delar med komplexa geometrier. Detta är avgörande för att minska trenden och integrera kyl- eller oljekanaler direkt i höljen.

Vridning av axlar, växlar och hubbar

När du behöver tillverka runda delar med platta, öppna eller tvärhållade delar, tänk på drivsålar eller växellådor, kombinerar vändningscentraler vridning och fräsning i en installation. Detta ökar genomströmningen och minimerar hanteringen, vilket gör dem idealiska för medellånga till stora volymer. För ännu större effektivitet kan man med tvåspindelmaskiner bearbeta båda ändarna av en del samtidigt.

Spindelkraft, vridmoment och stelhet: Varför de är viktiga

Låter det tekniskt? Det är kritiskt. Spindeln styrka och vridmomentkurvan bestämmer hur bra en maskin kan skära hårda material som stål mot mjuka metaller som aluminium. Styrdmaskiner med högt vridmoment är de mest välkända för tunga skärningar i stål, medan lättare spindlar med hög hastighet är de bästa i aluminium. Kontrollera alltid vridmomentet och effektkurvorna för maskinens hastighetsområde för att undvika stopp eller dåliga ytbehandlingar [CTE Magazine] .

- Underskatta arbetshållnings avböjning kan leda till out-of-spec delar

- Om verktygets räckvidd inte är tillräckligt djup kan det leda till att verktyget skakar eller bryts

- Om spindelkraften inte matchar materialet minskar verktygets livslängd och finish

Beslutsträd: Matching Machine To Feature

- Börja med egenskapstypen och nödvändig tolerans

- Förbrukning av en produkt

- Välj maskinens omslag (storlek), axelantal och automatisering (pallar/robot som betjänar)

- Ange axelresor, verktygsmagasinstorlek, sondering och kylvätska i RFQ

- Kör tidiga kollisions- och fixturkontroller för att säkerställa programets genomförbarhet

Glöm inte att maskinstyrning och verktygsväxlare spelar en stor roll för att cykeltiden ska vara konsekvent och att produktionen av lamporna ska vara avstängd. Att dokumentera varje krav i förväg förhindrar framtida begränsningar och förseningar.

Genom att förstå dessa typer av CNC-maskiner om du använder en ny produkt och deras applikationer, kommer du att vara bättre förberedd på att balansera genomgång, takttid och kvalitet när du går från prototyp till massproduktion. Låt oss sedan gå in i stegvis handbok för att lansera nya delar med förtroende.

NPI till massproduktion Playbook för CNC-autodel

Prototyp till produktionsarbetsflöde som skalar

När du har till uppgift att föra en ny bildel från koncept till massproduktion kan vägen verka skrämmande. Hur säkerställer ni att varje cnc-maskinbearbetad del uppfyller strikta specifikationer för hastighet, spårbarhet och minimalt risk? Låt oss ta fram en beprövad, steg-för-steg-handbok som guidar dig från servettskick till stabil, lönsam produktion, med integrering av branschens bästa praxis som APQP och PPAP.

- CAD-renings- och datumstrategi: Börja med att förfina din CAD-modell. Definera tydliga datapunkterdet är referenspunkterna som styr alla mätningar och installationer i efterföljande led för bearbetning av fordonsdelar.

- DFM-översyn: Bedöm tillverkningskapaciteten kontroll av minsta väggtjocklek, filleradier och standardisering av håldelningar. Tidig DFM-översyn (Design for Manufacturability) förhindrar kostsamma omdesign senare, särskilt avgörande vid CNC-bearbetning för OEM.

- CAM-strategin för grov tillverkning: Utveckla verktygsstilar för grovning och slutbehandling. Välj lämpliga skärare och optimera matnings- och hastigheterna för det material du har valt.

- Anordnings- och sondplan: Konstruktion av fixturer för stabilitet och repeterbarhet. Planera under processen att undersöka kritiska egenskaper. Detta är avgörande för att bibehålla kvaliteten i fordonsmaskinkomponenter.

- Pilotkörning med FAI: Genomföra en pilotkörning och utföra första artikelinspektion (FAI) för att validera både delen och processen. Ta alla kritiska dimensioner och jämföra dem med avtrycket.

- Kapacitetsstudie (Cp/Cpk): Kör en liten serie och analysera processkapaciteten. Syfta efter Cp/Cpk > 1,33 för att demonstrera repeterbarhet och kontroll.

- PPAP-paketbyggande: Samla ihop all din PPAP-dokumentation – FAI-rapporter, MSA (Measurement System Analysis), kontrollplan, PFMEA och reaktionsplan. Detta steg är särskilt viktigt för CNC-bearbetning för OEM-tillverkare, eftersom det säkerställer kundgodkännande innan produktionen ökas.

- Ramp med lagerindelade processauditörer: När du skalar ska du genomföra lageruppdelade processrevisioner för att upptäcka problem tidigt och säkerställa processdisciplin.

- Kontinuerlig förbättring: Samla in data, analysera skrot eller nedetid och förfina processen. Stödja lärdomarna för att få bättre avkastning och lägre kostnader över tid.

Gaten levererar: Vad man ska förbereda vid varje steg

| Etapp | Viktiga resultat |

|---|---|

| DFM-granskning | DFM-checklista, CAD med uppdaterade datum |

| Pilotproduktion | FAI-rapport, processflödesdiagram |

| Förmågan att studera | Cp/Cpk-analys, MSA-rapport |

| PPAP-inlämning | EU-medlemsstat, EU-medlemsstat, EU-medlemsstat, EU-medlemsstat, EU-medlemsstat, EU-medlemsstat, EU-medlemsstat, EU-medlemsstat, EU-medlemsstat, EU-medlemsstat, EU-medlemsstat, EU-medlemsstat |

| Ramp & SOP | Lagerindelade auditrapporter, revideringskontrollloggar |

DFM-regler för tillförlitliga CNC-bildelar

Föreställ dig att upptäcka en tunn vägg eller en ohanterlig underkapp innan du ens skär den första spånet. Det är kraften i en robust DFM. För cnc bilkomponenter , kom alltid ihåg:

- Håll väggens tjocklek ovan 2 mm för metaller (om inte annat är bekräftigt)

- Använd standard hålstorlekar och djup för lättare val av verktyg

- Ange fillerradier > 1 mm för att minska verktygsskador och undvika spänningsfaktorer

- Minimer djup fickor om det inte är absolut nödvändigt

Genom att följa dessa riktlinjer kan både prototyper och produktion effektiviseras, vilket sparar tid och kostnader.

Kontrollplaner, förmåga och reaktionsplaner

Hur förhindrar man överraskningar på verkstadsplanen? En stark kontrollplan är din färdplan. Här är en snabb checklista över reaktionsplaner:

- Anordning för att avvärja verktygsskador

- Procesundersökningsåtermätningar för säkerhetskritiska egenskaper

- Tydliga kriterier för att stoppa fartyg om delar som inte överensstämmer med specifikationerna upptäcks

Glöm inte takt och cykelbalansering. Beräkna din verktygsväg, lägg till last-/avlastnings- och sondcykler och se till att du har en buffertstrategi om du använder robottjänst. Denna justering håller din genomströmning på mål och förhindrar flaskhalsar [CNC Cookbook] .

revisjonskontroll och hantering av meddelanden om tekniska ändringar (ECN) är avgörandeMixning av partier eller föråldrade program under pilotförsök kan orsaka problem med efterlevnad och kostsamt omarbetning.

Genom att följa denna strukturerade handbok kommer du att överbrygga klyftan mellan prototyp och lönsam produktion, minska risken och säkerställa att din bearbetning av bilkomponenter projekt är redo för nästa nivå. Nästa steg är att undersöka materialval och bearbetning av cheats för att ytterligare påskynda din offert- och processplanering.

Materialbearbetningsskivor för vanliga autolegeringar

Matningsmedel, hastigheter och verktyg för autolegeringar

När du citerar eller planerar CNC-bilar, bildar materialval allt - cykeltid, verktygets livslängd, till och med den slutliga passformen och funktionen. Hur matchar du snabbt rätt matning, hastigheter och verktyg till varje legering? Låt oss ta upp det som är viktigt för de legeringar som du kommer att se mest i precisionsbearbetning av bilar, så att du kan påskynda din offert och undvika kostsamma misstag.

| Material | Rekommenderad skärare | Chipload (mm/tand) | SFM (m/min) | DOC/WOC (mm) | Kylmedelstyp | Verktygslivslängd (förväntad) | Typisk Ra (μm) |

|---|---|---|---|---|---|---|---|

| Al 6061/6082/7075 | Carbide, polerad flöt | 0.05–0.15 | 150–350 | 0.5–2.0 | Översvämning, evakuering i hög skala | Lång | 0.8–1.6 |

| Stål 4140/1045 | Karbid, beläget med TiAlN | 0.03–0.07 | 60–120 | 0.3–1.0 | Högtrycksemulsion | Medium | 1.6–3.2 |

| Rostfritt 304/316 | Karbid, beläget med TiN/TiAlN | 0.02–0.06 | 40–90 | 0.3–0.7 | Högtryckskylvätska | KortMedelstor | 0.8–1.6 |

| Mg AZ91 | Karbid, med skarp kant | 0.08–0.20 | 200–400 | 0.5–1.5 | Torrt/minimalt dis, mineralolja | Lång | 1.6–3.2 |

| PA66 GF30 (Glasfyllt nylon) | PCD/diamantliknande, polerad | 0.10–0.25 | 150–250 | 0.5–2.0 | Luftblåsning/torr | Lång | 1.6–3.2 |

Ytfinishmål efter material

Varför spelar ytfärg så stor roll vid tillverkningen av CNC-bearbetade delar? Det handlar inte bara om utseendet, utan ytan (Ra) påverkar tätningen, slitaget och även hur bra delarna passar ihop. För de flesta fordonslegeringar varierar Ra-målen mellan 0,8 och 3,2 μm, beroende på tillämpning och efterbehandling. Till exempel kan motorskydd och fästen vara bra vid 1,6 3,2 μm, medan tätningsytan eller precisionsfitning ofta kräver 0,8 1,6 μm [Xometry] .

- Aluminium: Polerade flöjter och hög avluftning minskar kanten och bidrar till att få finare finish.

- Med en bredd av högst 150 mm Lägre SFM och högtryckskylmedel minimerar hårdnad och förbättrar finishen.

- Magnesium: Använd torrt eller minimalt dimmkylt kylmedel; undvik vattenbaserade kylmedel på grund av brandrisk.

- Glasfylld plast: Använd PCD eller diamantliknande beläggningar för att motstå slitage och bibehålla kantkvaliteten.

Verktygslivslängd och kylstrategier

Verktygslivslängden kan göra eller bryta eran processekonomi vid precisionsbearbetning inom bilindustrin. Ni kommer att märka att stabila biljett- eller smidespartier direkt påverkar verktygsslitage och stabilitet – granska alltid materialintyg och kör provstickor innan fullskalig PPAP [ScienceDirect] . Rostfritt stål och stållegeringar kräver belagda verktyg och högtryckskylning för att kontrollera värmen och förlänga verktygslivslängden. Magnesium, även om det är lätt att bearbeta, medför unika eldhazards – använd endast torra eller oljebaserade kylmedel, och hantera spånarna ordentligt

Magnesiumspån är mycket brandfarligt och måste hanteras med explosionsäkra dammsugare och dedikerade klass D-brandsläckare – använd aldrig vatten för att släcka eld på magnesium

- Kontroll av burrar med hjälp av vassa verktyg och optimerade matningsmedel, särskilt för aluminium- och magnesiumlegeringar.

- Sätt tydliga standarder för avbränning och kantbrott för att undvika överbearbetning samtidigt som man säkerställer att monteringen passar.

- Dokumentets kantbrott (t.ex. 0,2 0,5 mm-champ) på utskrifter för alla CNC-bildelar.

Genom att bygga upp din offert- och processplanering kring dessa materialspecifika cheasheets, kommer du att effektivisera allt från CNC-bearbetade mångdelar till slutinspektion och förbättra konsistensen i varje bilbyggnad. I nästa avsnitt ska vi visa hur CAM-programmering och automatisering ytterligare lockar kvalitet och effektivitet.

CAM-programeringsautomatisering och provning av bästa praxis

CAM-strategi för cykeltid och verktygsliv

Har du någonsin undrat hur de bästa bilbutikerna tar en digital design och förvandlar den till tusentals identiska, högprecis delar? Svaret ligger i ett robust CAM-arbetsflöde (Computer-Aided Manufacturing), som är tätt integrerat med cNC-automatisering - Jag är inte rädd. När du automatiserar verktygsstiggenerering och validering, inte bara påskynda programmering men också låsa i kvalitet och repeterbarhet för varje körning.

- CAD-läkning: Rengör geometrin och fixar modellfel innan programmeringen börjar.

- Råmaterial/Fixturdefinition: Definiera exakt råmaterialstorlek och fixturpositioner för att undvika kollisioner och inställningsfel

- Skärverktygsvägar (HPC/HSM): Använd strategier för högpresterande eller höghastighetsbearbetning för att effektivt ta bort stora mängder material.

- Restbearbetning: Identifiera och rensa automatiskt rester av material från tidigare insatser.

- Slutpass: Använd optimerade färdigställningsstrategier för att nå täta ytor och dimensionella toleranser.

- - Det är inte sant. Program avburning pass för att säkerställa säker hantering och montering passar.

- Borcykler: Integrera alla håltillverkningsprocesser, från pilot till tappning, i en sekvens.

- Sondecykler: Lägg till sondering i processen för att verifiera kritiska funktioner och justera för variationer i verkligheten.

- Simulering: Kör fullständiga kollisionskontroller, inklusive råmaterial, fixturer och verktygssatser, särskilt för 5-axliga arbeten.

- Efterbehandling: Generera maskinspecifika kod med versionskontrollerade poster för varje styrenhetstyp.

- Setup-sidor: Dokumentera setup-instruktioner, verktygslistor och inspektionspunkter för verkstadsunderlaget.

Genom att följa denna arbetsflöde minskar du mänskliga fel, minskar spill och håller cykeltider förutsägbara – avgörande för högvolymsmaskinbearbetning inom bilindustrin.

Automatisering av byggstenar för att släcka lampor

Tänk dig att driva din butik över natten med minimal övervakning tillverkning av "ljus ut" är inte längre en dröm. Med höger hand. automation CNC-maskiner och robotik , kan man skala utgången, minska arbetskostnaderna och öka konsistensen. Här är de viktigaste komponenterna du behöver:

- System för pallettpooler för snabb byte av delar

- Inmaskinsmätning för realtidskvalitetskontroll

- Verktygslivsövervakning för att förhindra krascher och oplanerad driftstopp

- Automatisk avfallshantering för obegränsad bearbetning

- Stavmatare eller robotmatare för kontinuerlig materialförsörjning

Genom att till exempel integrera en robotarm för att lasta och ladda delar kan en operatör övervaka flera celler, vilket kraftigt ökar produktionen. Adaptiva styrsystem kan till och med justera matning och hastigheter under drift, för att kompensera för verktygsslitage eller materialvariationer.

Kontrollstationer och verkställighet i butiken

Låter det komplicerat? Det handlar om riskreduktion. Innan du trycker på cykelstart, kontrollera varje verktygsstig med digital simulering, särskilt för 5-axliga eller flerinställningsuppdrag. Använd alltid separata efterbehandlare för varje maskinkontroll och behåll en strikt revisionshistorik. Det här säkerställer att du kan spåra varje förändring och undvika att blanda program mellan lanseringar.

(Visning av G-kods säkerhetslinje) G90 G54 G17 G21 G40 G80 T1 M6 (Världsändring av verktyg till verktyg 1) G43 H1 Z100.0 (Världsändning av verktygslängd) G65 P9810 Z15.0 (SprängcykDenna säkerhetslinje ställer in maskinen, byter verktyg och kör en sondcykel för att kontrollera att installationen minskar risken för krascher eller delar som inte uppfyller tolerancen. Mer information om G-kods säkerhetslinjer finns i En praktisk maskinist .

- Verifiera alltid kollisionsbanor med både rådel och fixturmodeller.

- Kontrollera axelgränser, särskilt på 5-axliga maskiner, för att förhindra överförkörning.

- Dokumentera arbetsinstruktioner med steg-för-steg-foton, momentdetaljer och återkvalificeringskontrollpunkter efter verktygsbyten.

Mätarbetsstyrd processkontroll är särskilt viktig för säkerhetskritiska bilspecifikationer. Genom att mäta viktiga dimensioner mitt i cykeln kan du upptäcka verktygsslitage eller avdrift innan det blir spillproduktion – säkerställer kvalitet och minskar reparationer. [Verktygsbana] .

Genom att integrera dessa cNC-maskiner och automation om du använder dig av dessa strategier, kommer din verkstad att vara väl positionerad för att möta kraven i moderna fordonsprogram med konsekventa, högkvalitativa delar i stor skala. Därefter kommer vi att undersöka hur kvalitetsstandarder och spårbarhetssystem ligger till grund för varje framgångsrik CNC-lansering.

Kvalitetsstandarder, GD&T och spårbarhet inom CNC-bearbetning inom fordonsindustrin

GD&T för funktionella datum och monteringsförmåga

När du bygger tusentals CNC-komponenter för ett modernt fordon, hur ser du till att varje del passar och fungerar felfritt? Svaret ligger i robusta GD&T-metoder (Geometric Dimensioning and Tolerancing). Tänk dig en bildörr eller ett motorhus: även en liten felställning kan orsaka buller, läckor eller kostsamt omarbetning. GD&T ger det universella språket för att definiera hur varje funktion ska relatera till andra kontroll av position, profil, planhet, utgång och mer.

| Funktion | Typiskt GD&T-samtal | Varför det är viktigt |

|---|---|---|

| Hushåll (t.ex. motorblock) | Position, ytprofil | Säkerställer att alla monteringshål är justerade; styr den övergripande formen |

| Skruvar | Utflöde, koncentration | Garanterar smidig rotation och korrekt montering med lager |

| Skärmplattor | Planhet | Förhindrar läckage och säkerställer korrekt försegling |

För komplexa eller stora ytor används ofta datummål för specifika områden som valts ut för att fastställa en stabil referensram. 3-2-1-metoden är vanlig: tre mål på primärplanet, två på sekundärplanet och ett på tertiärplanet. Detta sätt att använda sig av mätningssystemet låser alla sex frihetsgrader, vilket säkerställer att inställningarna kan upprepas och att mätningen är exakt. [FARO] .

Justera alltid dina bearbetningsreferenser till funktionalmonteringsreferenser. Det gör inspektion och montering enklare – minskar risken för toleranskedjor och passningsproblem i bilindustrins CNC-bearbetning.

Från FAI till PPAP med spårbarhet

Hur bevisar du att varje batch av CNC-fräste komponenter uppfyller specifikationen, även år senare? Det börjar med First Article Inspection (FAI) – din första bekräftelse på att delarna överensstämmer med ritningar och GD&T. Därefter samlar Production Part Approval Process (PPAP) ihop FAI, styrplaner, Measurement System Analysis (MSA) och materialintyg för kundens godkännande.

Men 2025 är spårbarhet den riktiga fördelen med CNC. Varje lott numreras unikt, med digitala register som kopplar materialintyg, inspektionsdata och till och med NC-programvarianser. Streckkoder eller direktmärkning på delar (DPM) på brickor gör att varje komponent kan spåras tillbaka till dess ursprung, vilket stöder återkallanden, revisioner och kontinuerlig förbättring.

- Processkontrollplan: Steg, kontroller och reaktionsplaner för varje insats

- FAI-kontrolllista: Alla viktiga och större dimensioner, materialcertifieringar, ytbehandling, särskilda egenskaper

- Förmågan att genomföra en undersökning: Provstorlek (t.ex. 30 stycken), Cg/Cgk för mätningar, Cp/Cpk > 1,33 för stabila processer

Att ha denna dokumentation redo uppfyller inte bara kundernas krav utan ger dig också snabb rotorska om problem uppstår.

Kontrollerande planer för att förhindra skrot

Vad håller din automatiska CNC-bearbetningslinje igång smidigt, skift efter skift? Hemligheten är disciplinerad kontroll. Layered Process Audits (LPA) säkerställer att varje operatör följer planen, medan provkontrollen vid skiftets början eller efter verktygsbyte fångar drift innan den blir skrot. Statistisk processkontroll (SPC) visar tidigt trender, så att du kan justera innan defekter multipliceras.

- Brickkodade bricka eller DPM för serialiserad partispårning

- Materialcertifikat kopplade till varje parti

- NC-programrevisionshistorik för varje körning

- SPC-kartor och sondloggar för kritiska egenskaper

IATF 16949 och ISO 9001 kräver dokumenterad kontroll av särskilda egenskaper och tydliga reaktionsplaner. Använd den inte bara för att uppfylla normen utan för att skapa en verklig disciplin i processen och förhindra kostsamma avvikelser.

Genom att införa dessa kvalitetsstandarder och spårbarhetsmetoder kommer du att märka färre överraskningar, smidigare revisioner och ett starkare rykte om att leverera högvärdiga CNC-bearbetningskomponenter. Därefter ska vi se på hur avkastning och verkliga data kan hjälpa dig att mäta den fulla effekten av kvalitetsinriktad CNC-produktion.

ROI-modeller och databaserade fallstudier

För att säkerställa att de nya systemen fungerar på ett effektivt sätt, bör de användas på ett effektivt sätt.

När du funderar på att använda automationstekniker med CNC i ditt bilprogram är den stora frågan: lönar sig investeringen? Låt oss bryta ner siffrorna med ett praktiskt exempel. Föreställ dig att du utvärderar en uppgradering av CNC-celler, som tillför en pallpool och en robot som ser till en automatisk CNC-bearbetningslinje. Så här går det till:

| Scenarie | Manuell cell | Automatiserad cell |

|---|---|---|

| Inledande investering | $300,000 | $600,000 |

| OEE (Overall Equipment Effectiveness) | 55% | 75% |

| Arbete (FTE/maskin) | 1.5 | 0.5 |

| Årliga arbetskostnader | $90,000 | $30,000 |

| Årlig skrotnivå | 3.5% | 1.2% |

| Återvinningstid | – | ~ 30 månader |

| Känslighet: 2 mot 3 skift | Överskott för OEE beroende på operatörens tillgänglighet | Ökad OEE med 24/7 strömavbrott |

Som ni kan se kan automatiseringslösningen för fordonsindustrins applikationer minska arbetskostnaderna med två tredjedelar, öka OEE med 20 procent och minska skrot. Avkastningsperioden är vanligtvis mindre än tre år, och ännu snabbare om du jobbar fler skift eller med en hög blandning av jobb [CTE Magazine] .

Fallstudier med cykeltid och minskning av skrot

- Ventilkropp HMC med pallpool: Cykeltiden sjönk från 18,5 till 12,7 minuter. Skrotskattesatsen minskade från 3,8% till 0,9% efter automatisering av lastning och sondering av delar.

- Förstärkning av den totala bränsleförbrukningen Återanpassningen minskade med 60% eftersom realtidsmätning upptäckte verktygsskador och drift innan delarna lämnade maskinen.

- Vakt Väg-sväng med stängfödare: Genomgången ökade med 32% efter att man lagt till barmatning och avstängning av lampor, vilket frigjorde skickliga operatörer för högre värdeuppgifter.

"Den verkliga avkastningen på automatisering inom automatisk CNC-bearbetning är inte bara i arbetskraftbesparingar utan i att hålla jämna steg med takttiden och undvika förseningsstraff som kan försvagas i utrustningskostnaderna".

Kostnad per del på 1 till 10 000 volymer

Hur påverkar automatiseringen kostnaden per del när du skalar? Här är en bild av ett typiskt bilparametersystem:

| Batchstorlek | Programmering av amortering | Kostnad för fixturer/del | Verktygsskador/del | Maskintid/del | Totalt kostnad/del |

|---|---|---|---|---|---|

| 100 | $5.00 | $8.00 | $3.00 | $18.00 | $34.00 |

| 1,000 | $0.50 | $0.80 | $1.00 | $8.00 | $10.30 |

| 10,000 | $0.05 | $0.08 | $0.60 | $6.00 | $6.73 |

Du kommer att märka att när volymen ökar, minskar effekten av program- och matcheskostnaderna dramatiskt. Verktygsskador och maskinens tid blir de viktigaste drivkrafterna för skala. Konservativa verktygslivsmodeller och realistiska OEE (inte bara teoretiska max) säkerställer att din avkastning och kostnadsberäkningar per del är korrekta.

Genom att basera ditt affärsmodell på verkliga data och beprövade automatiseringstekniker med CNC kan du göra smartare investeringsval och leverera konsekventa resultat. Vi kommer att hjälpa dig att välja rätt leverantör och verktygspartner för att förvandla dessa vinster till en återkommande produktionsfördel.

Hur man väljer leverantör och verktyg för framgångsrik produktion

Vad man bör bedöma i en CNC-partner inom fordonsindustrin

När du är redo att starta CNC-produktion för bilindustrin kan ditt val av partner göra eller bryta ditt program. Låter det komplicerat? Det behöver inte vara så. Tänk dig att du jämför maskinleverantörer vad händer om man kan ta dig från prototyp till massproduktion utan att missa en takt? Här är hur du kan fokusera din sökning och undvika kostsamma misstag.

- APQP/PPAP-gäldsigenhet för sömlösa lanseringar och kundgodkännande

- Djupgående i armaturdesign och processteknik

- förbearbetning med fem axlar och med maskinomvändning för komplexa geometrier

- Integrerad sondering under processen och produktresumé för kvalitetssäkring

- Robusta spårbarhetssystemparts-, material- och NC-programspårning

Innan du skriver under, fråga efter nyliga fallstudier och referenser på liknande cnc bilkomponenter program. Sök inte bara efter kompetens – sök efter en partner som investerar i din långsiktiga framgång, med en bevisad erfarenhet inom bilindustrins fräsningsarbeten och kvalitetsstyrning.

Kompetens, certifieringar och lanseringsfärdighet

Certifieringar spelar roll – särskilt IATF 16949 inom bilindustrin. Du vill ha en leverantör som inte bara uppfyller dessa standarder utan också visar digital effektivitet, ingenjörsstyrka och en skalbar produktionsmodell. Låt oss jämföra några av de främsta aktörerna:

| Leverantör | Förmågor | CERTIFIERINGAR | Bilsektorns erfarenhetsbakgrund | Leveranstid | Fördelar | Nackdelar |

|---|---|---|---|---|---|---|

|

Shaoyi Metal Parts Supplier En ledande leverantör av integrerade precisionslösningar för auto-metalldelar i Kina. |

CNC-verktyg med flera axlar, smide, stämpelning, svetsning, ytbehandling, snabbprototyp till 5000+ enheter | IATF 16949, ISO 9001 | Lanseringar för Audi, BMW, Toyota, Tesla och fler | Prototypning på en dag, produktion på 1-3 veckor | Enkla kontaktpunkter, avancerad automatisering, robust QC, flexibla volymer | Beläget i Kina (betrakta global logistik) |

| eMachineShop | CNC, plåt, formsprutning, 3D-utskrift | ISO 9001 | Olika branscher, mindre fokus på fordonsindustrin | 5-20 dagar | Ingen minimiorder, användarvänliga CAD-verktyg | Längre leveranstider för stora order, begränsad bilspecifik expertis |

| Xometry | Nätverkade CNC-maskiner, snabb prototypframställning, hög volymproduktion | ISO 9001, AS9100 | Någon bil, stark inom flyg- och medicinsk verksamhet. | 3-4 dagar (små delar) | Stort nätverk, snabba offertbesked | Geometrisk komplexitet ökar kostnaderna, mindre direkt stöd för lansering av bilar |

| CNC-maskinverktygsförmedlare | Maskinförsäljning, automatiseringslösningar | Varierar beroende på tillverkare | Maskinleverantörer, inte tillverkare av delar | N/A | Olika maskiner, automationskompetens | Inte direkt källa till CNC-bearbetade fordonskomponenter |

Vill du se kategorier av delar från verkligheten och produktionsmöjligheter? Besök cncbearbetade fordonskomponenter för att i detalj granska Shaoyis utbud och förstå hur en vertikalt integrerad leverantör stöder varje tillverkningssteg inom bilindustrin.

Kortlista över leverantörer och hur de skiljer sig

Så, hur bestämmer du dig? Här är en snabb översikt:

- Shaoyi Metal Parts Leverantör: Bäst för full livscykel, högkvalitativa och skalbara fordonsprogram. Deras IATF 16949-certifiering, digitala MES och lanseringsrekord med globala OEM-tillverkare skiljer dem åt för riskkänsligt, högvolymsarbete.

- eMachineShop: Idealisk för prototypning eller lågt volyms anpassat arbete, men mindre fokuserat på bil lanserings rigor.

- Xometri: Bra för snabba offertförslag och distribuerad inköp, men kanske inte erbjuder samma djupa fordonsteknik eller programhantering.

- CNC-maskinverktygsförmedlare: Ja, om du köper maskiner, inte delar.

Fördelar

- Shaoyi: Service från början till slut, certifierad kvalitet, beprövad med globala varumärken, snabba omställningar

- eMachineShop: Inga minimikrav, ett brett sortiment av processer

- Xometry: Snabbt erbjudande, omfattande leverantörsnätverk

- Distributionsföretag: Maskinvarianter, automationslösningar

Nackdelar

- Shaoyi: Utländsk sjöfart/logistik kan kräva planering

- eMachineShop: Mindre specialisering inom fordonsindustrin, större skala

- Xometri: Förändrad leverantörserfarenhet, överkomplexitet

- Distributör: Inte en enda leverantör av CNC-autodel

den rätta CNC-leverantören är mer än en leverantörde är en partner i din lanseringsframgång. Prioriterar beprövade erfarenheter inom fordonsindustrin, certifierade kvalitetssystem och transparent kommunikation för bästa resultat i sitt slag.

Med dessa kriterier och jämförelser i handen kan du välja en leverantör som inte bara uppfyller dagens behov utan också skalar med dig in i framtiden. Därefter avslutar vi med en stegvis handlingsplan och en rekommenderad partner för era program till 2025.

Handlingsplan och rekommenderad partner för programmen 2025.

30 dagars plan för att minska risken för din CNC-start

Att starta ett nytt CNC-autodelsprogram kan kännas överväldigande, men en tydlig färdplan gör skillnaden. Tänk dig att du står inför aggressiva deadlines, snäva budgetar och inget felrum. Hur kan du lägga oddserna till din fördel? Börja med denna praktiska plan, vecka efter vecka, som är utformad för att förbättra effektiviteten i bilproduktion med CNC-teknik:

- Vecka 1 DFM och datumjustering: Rengör din CAD, slutför data och samarbeta med din leverantör för en robust Design for Manufacturability (DFM) -granskning. En tidig justering här förhindrar kostsamma revideringar senare.

- Vecka 2 CAM-strategi och fixeringskoncept: Utveckla CAM-verktygsstigen, optimera för cykeltid och verktygsliv och designa fixturer för stabilitet och repeterbarhet. Bekräfta att alla kritiska funktioner är täckta för in-process sondering.

- Vecka 3 Pilotkörning och första artikelinspektion (FAI): Utföra en kort pilotkörning, samla in FAI-data och validera alla viktiga dimensioner, ytbehandlingar och monteringspassform. Använd dessa data för att finjustera din process och fånga problem innan ramp-up.

- Vecka 4 Förmåganstudie och PPAP-paketutformning: Kör en kapacitetsstudi (Cp/Cpk), dokumentera resultaten och montera ditt PPAP-paket. Detta säkerställer att du uppfyller både kundernas och myndigheternas krav innan du skalar upp.

Vad du kan begära av din CNC-leverantör

För att maximera framgång och minimera överraskningar, be om dessa leveranser från din leverantör innan SOP (Start of Production):

- Provkontrollplan (med processsteg och reaktionsplaner)

- Reaktionsplan för verktygsskador och andra förhållanden än de som anges i specifikationen

- Inställningsblad med tydliga bilder och vridmoment

- Prov SPC-diagram (Statistisk processkontroll) för kritiska egenskaper

- Probe rutiner och dokumentation för mätning under processen

Dessa dokument hjälper dig att upprätthålla spårbarhet, säkerställa kvalitet och hålla din lansering på rätt spår även om du hanterar program på flera platser eller team.

Varför Shaoyi Metal Parts leverantör är rätt val

När du väljer en CNC-partner vill du ha mer än bara en leverantör av delar. Du behöver ett team som levererar effektivitet, kvalitet och sinnesro från dag ett. Shaoyi Metal Parts Supplier står ut som en ledande leverantör av integrerade precisionslösningar för metalldelar till bilar i Kina, som är betrodda av globala varumärken som Audi, BMW och Tesla. Deras IATF 16949-certifiering, robusta kvalitetssystem och digitala MES-plattform säkerställer att varje program går smidigt, oavsett om du behöver en enda prototyp eller en fullskalig produktionskörning.

Shaoyi's end-to-end-erbjudande, från snabb DFM-stöd och avancerad fleraxlig bearbetning till strikt dokumentation och kontroll under processen, gör det möjligt för dig att uppnå effektivitetsförbättringar i bildelproduktion med hjälp av CNC-teknik. Deras flexibla modell innebär att du kan skala från engångsvalidering till 5000+ enheter utan att byta leverantör eller omklassificera processer. Om du fortfarande undrar vad en CNC-maskin gör för bilindustrin? Svaret är: allt från motorfästen och höljen till komplexa paneler, allt levererat med snabbhet och precision.

Är du redo att riskera din nästa start? Be om en förpliktelserfri översyn av DFM och citat från Shaoyi för att se hur deras integrerade tillvägagångssätt kan påskynda ditt projekt och förenkla din leveranskedja. För detaljer om delkategorier, kapacitet och lanseringsstöd, besök cncbearbetade fordonskomponenter .

att anpassa takttid, tillverkningskapacitet och kostnad är grunden för ett framgångsrikt CNC-autoprogram. Med rätt partner och en disciplinerad lanseringsplan, kommer du att uppfylla SOP-tider, minimera risker och leverera kvalitetsdelar varje gång.

Med hjälp av denna handlingsplan och den rätta partnern kan du göra din CNC-produktion för bilvision till en lönsam verklighet i tid och efter specifikation.

Frågor om CNC-produktion för fordonsindustrin

1. Vad står CNC för i tillverkningen och varför är det viktigt för bilproduktionen?

CNC står för Computer Numerical Control. I biltillverkning omvandlar CNC-teknik digitala mönster till exakta, upprepabara metall- eller plastdelar. Detta är avgörande för att säkerställa säkerhet, snäva toleranser och konsekvent kvalitet över stora volymer, uppfylla branschstandarder och stödja snabba designförändringar.

2. För att Vilka typer av CNC-maskiner används mest i fordonsindustrin?

I fordonsindustrin används en rad olika CNC-maskintyper, inklusive 3-axliga och 5-axliga bearbetningscentra, mältorn, horisontella bearbetningscentra med pallettpooler och tvillingspindel-vrigningscentra. Varje val baseras på komplexitet, material och produktionsvolym av specifika bildelar som motorblock, axlar eller hus.

3. För att Hur stöder CNC-bearbetning kvalitet och spårbarhet för fordonsdelar?

CNC-bearbetning möjliggör digital spårning av varje del, från råmaterial till färdig produkt. Detta stöder spårbarhet, efterlevnad av standarder som IATF 16949 och ISO 9001 och robust kvalitetskontroll genom undersökning i processen, SPC och serialiserad partispårning som är avgörande för bilrevisioner och återkallelser.

4. För att Vilka är de viktigaste fördelarna med att använda CNC-produktion för fordonskomponenter?

De viktigaste fördelarna är hög precision, snabb prototypning och produktion, flexibilitet för designändringar och detaljerad spårbarhet. CNC-produktion minskar risken, säkerställer säkerhetskritiska toleranser och stöder effektiv skalning från enskilda prototyper till massproduktion, samtidigt som kostnaderna kontrolleras.

5. Förlåt. Hur väljer jag rätt CNC-leverantör för fordonsprogram?

Leta efter leverantörer med IATF 16949-certifiering, beprövad erfarenhet av bilstart, avancerad automatisering och slut till slut kvalitetssystem. Shaoyi Metal Parts Supplier är ett starkt val, erbjuder snabb prototypning, skalbar produktion och robust dokumentation för CNC-projekt inom fordonsindustrin.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —