Kromatbehandling för zinktryckgjutning: En teknisk guide

TL;DR

Kromatbehandling är en kemisk behandling som appliceras på zinktryckgjutna delar för att bilda ett skyddande, korrosionsmotståndande ytskikt. Denna process är mycket effektiv för att förhindra "vit korrosion", en vanlig form av oxidation på zink. Bevattningen fungerar också som en utmärkt grund för färg och andra ytbehandlingar, vilket avsevärt förbättrar vidhäftningen. Olika färger, såsom gul, olivgrön eller svart, indikerar vanligtvis olika nivåer av korrosionsskydd.

Förståelse av kromatbehandling för zinktryckgjutning

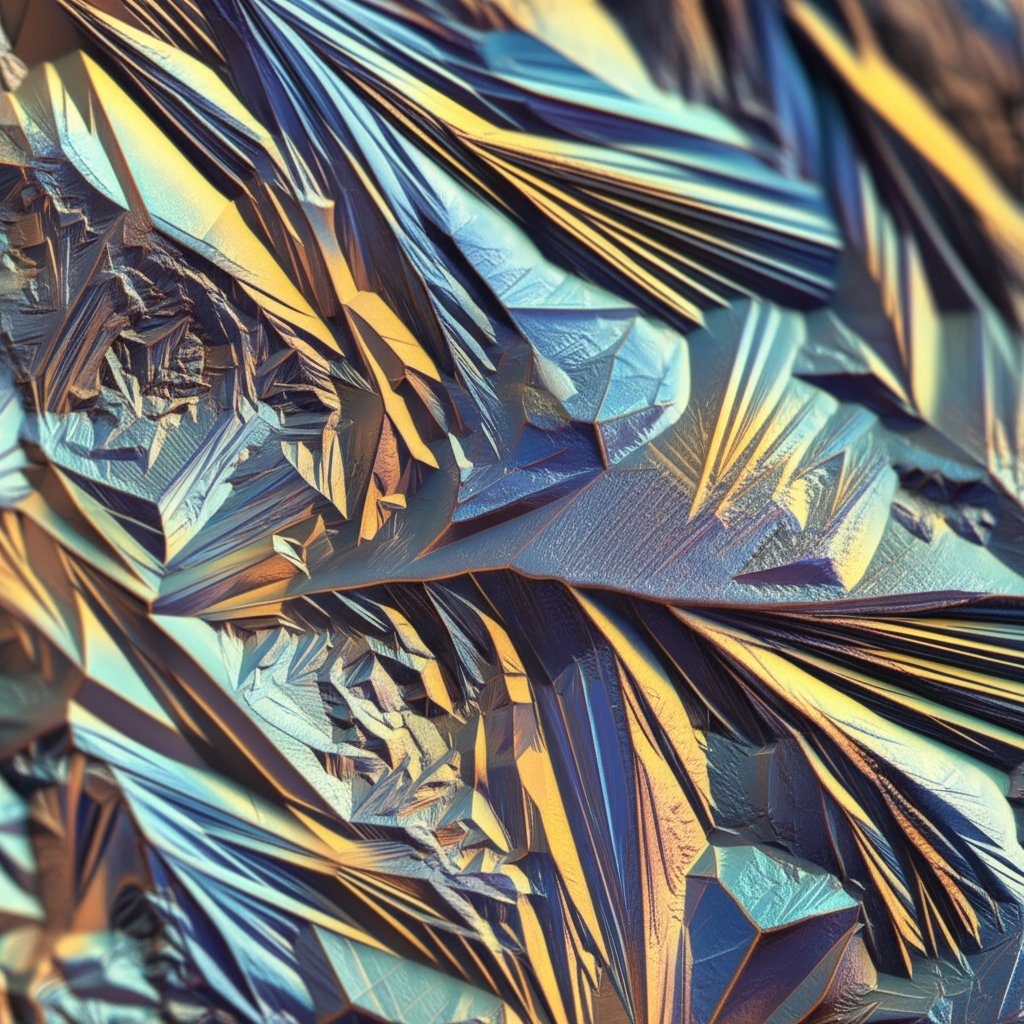

Kromatkonverteringsbeläggning är en kemisk film som appliceras på zinktryckgjutningar för att motverka korrosion och förbättra materialets hållbarhet. Processen, som kallas passivering, innebär en kemisk reaktion mellan en kromatlösning och zinkytan. Denna reaktion omvandlar den yttersta lagret av metallen till en porfri, skyddande film som är integrerad i delen själv, snarare än enbart ett pålagt skikt som färg.

På molekylär nivå reagerar kromatlösningen med zinken, förbränner ett mikroskopiskt ytskikt och ersätter det med ett nytt stabilt föreningsskikt som huvudsakligen består av kromoxider. Enligt en förklaring av Valence Surface Technologies denna passiveringslager effektivt täter metallens yta mot miljöfaktorer som fukt och syre, vilka är de främsta orsakerna till korrosion. Detta är avgörande för zinktryckgjutningar, som är känsliga för en specifik typ av nedbrytning känd som vitrost eller vit korrosion.

Till skillnad från målning eller pulverlackering, som lägger till ett tydligt lager ovanpå underlaget, förändrar en kromatbehandling kemiskt den befintliga ytan. Detta resulterar i minimala dimensionsförändringar, en avgörande faktor för precisionsbearbetade komponenter med strama toleranser. Bejäkningen bevarar även zinkens elektriska ledningsförmåga, vilket gör den till en lämplig behandling för elektronikhus och kontakter där jordning är viktig.

Kromatbehandlingsprocessen: En steg-för-steg översikt

Applicering av en kromatbehandling är en noggrann, flerstegsprocess som bygger på noggrant kontrollerade kemikaliekoncentrationer, temperatur och nedsänkningstider för att uppnå en enhetlig och effektiv yta. Även om specifika steg kan variera innebär den grundläggande processen för behandling av zinkgjutgods ingående förberedelse och kontrollerad kemisk nedsänkning. Målet är att skapa en ren yta som kan reagera enhetligt med kromatlösningen.

Ett typiskt applikationsförfarande följer en sekvens utformad för maximal adhesion och skydd. Baserat på branschens bästa praxis kan processen delas upp i följande nyckelsteg:

- Grundlig rengöring och avfettning: Zinktryckgjutdelen måste vara helt fri från oljor, fett, smuts och andra ytföroreningar. Detta uppnås vanligtvis med alkaliska rengöringsmedel eller lösningsmedel. En orört yta är oeftergivlig, eftersom vilken som helst rest kan förhindra att kromatlösningen reagerar korrekt med zinken, vilket leder till en ojämn eller ineffektiv beläggning.

- Sköljning: Efter rengöring sköljs delen grundligt med vatten för att ta bort eventuella återstående rengöringsmedel. Detta steg är kritiskt för att förhindra förorening av efterföljande kemikalier.

- Syraetsning eller avoxidering (valfritt): Beroende på zinkytans tillstånd kan ett milt syrbad användas för att ta bort eventuella oxider eller för att lätt etcher ytan. Detta skapar ett mer aktivt ytområde för omvandlingsreaktionen att ske. Därefter följer ytterligare en sköljning.

- Nedsänkning i kromatlösning: Den rena delen nedsänks i ett kemiskt bad som innehåller kromatlösningen. Nedsänkningstiden, lösnings temperaturen och dess kemiska sammansättning styrs noggrant. Dessa faktorer avgör tjocklek, färg och skyddsegenskaper hos den slutgiltiga beläggningen.

- Slutgiltig sköljning och torkning: Efter nedsänkning sköljs delen igen för att ta bort överskott av kromatlösning. Den torkas därefter försiktigt, ofta med varm luft. Beläggningen är vanligtvis mjuk och gelatinös direkt efter bearbetningen och behöver tid för att fullständigt härda, vilket kan ta upp till 24 timmar.

Typer av kromatbeläggningar: Hexavalent jämfört med trivalent och färgindikatorer

Kromateringsbehandlingar kategoriseras brett in i två huvudtyper baserat på kromets valensstatus: traditionellt sexvärdigt krom (Cr6+) och det mer moderna, miljövänligare trivalenta kromet (Cr3+). Denna skillnad är avgörande för regelverk, säkerhet och val av tillämpning. Eftersom SKS Die Casting påpekar, är användningen av sexvärdigt krom numera kraftigt begränsad enligt direktiv som RoHS (begränsning av farliga ämnen) på grund av dess toxiska och cancerframkallande egenskaper.

Sexvärdigt krom har varit branschstandard i årtionden, uppskattat för sin exceptionella korrosionsbeständighet och sin självhelande förmåga, där beläggningen kan återpassivera små repor. Men de betydande hälso- och miljöriskerna har drivit branschen mot säkrare alternativ. Trivalent krom är den främsta ersättaren, som erbjuder god korrosionsskydd utan den höga toxiciteten hos sin föregångare. Som påpekas av National Plating Company , trivalenta processer är RoHS- och REACH-kompatibla, vilket gör dem till standard för nya produkter, särskilt inom bil- och elektronikindustrin.

Valet mellan dessa typer innebär en avvägning mellan prestanda, säkerhet och efterlevnad. Nedan följer en jämförelse av deras viktigaste egenskaper:

| Funktion | Hexavalent krom (Cr6+) | Trivalent krom (Cr3+) |

|---|---|---|

| Korrosionsbeständighet | Utmärkt, ofta betraktat som överlägset med självreparerande egenskaper. | Bra till utmärkt, ofta jämförbart eller överlägset hexavalent när det används med täcklack eller fogmassa. |

| Toxicitet | Hög; känd cancerframkallande ämne. | Avsevärt lägre toxicitet. |

| Miljööverensstämmelse | Inte RoHS- eller REACH-kompatibelt. Strikt reglerat. | RoHS- och REACH-kompatibelt. Det miljövänliga alternativet. |

| Utseende | Ger vanligen distinkta gula/guldgula eller olivgröna färger. | Ofta klar eller ljusblå, men kan färgas för att uppnå gula, svarta och andra färger. |

Färgen på den slutgiltiga beläggningen är ofta en funktionell indikator på dess tjocklek och korrosionsmotstånd. Detta gäller särskilt för hexavalenta beläggningar, där en klar eller blå yta ger grundläggande skydd, gul eller guld ger bättre motstånd, och olivgrön eller svart ger högsta nivå av skydd. Även om trivalenta beläggningar ofta är klara kan de färgas för att efterlikna dessa färger för identifiering eller estetiska syften.

Nyckelfördelar och industriella tillämpningar

Användningen av kromatkonverteringsbeläggning på zinktryckgjutna delar driven av en rad funktionella fördelar som direkt översätts till förbättrad komponentprestanda och längre livslängd. Dessa fördelar gör den till en avgörande ytbehandlingsprocess inom många branscher där tillförlitlighet är av största vikt. De främsta fördelarna är direkt kopplade till skydd, ytbehandling och bevarandet av basmetallens inneboende egenskaper.

De mest betydande fördelarna med att använda denna beläggning inkluderar:

- Förbättrad korrosionsresistens: Den främsta funktionen är att skydda zinkunderlaget från miljöfaktorer som orsakar vit korrosion. Detta förlänger dramatiskt komponenternas livslängd, särskilt i fuktiga eller måttligt korrosiva atmosfärer.

- Förbättrad lack- och ytanslutning: Beläggningen skapar en kemiskt inaktiv och stabil yta som fungerar som en utmärkt grund. Färg, pulverlack och limmedel binder starkare till en kromaterad yta än till ren zink, vilket minskar risken för sprickbildning, flagnning eller avlamellering.

- Bevarad elektrisk ledningsförmåga: Till skillnad från många tjockare beläggningar som färg eller anodisering tillåter det tunna kromatbeläggningen att elektrisk ström passerar. Detta gör det idealiskt för elektroniska höljen, kontakter och chassikomponenter som kräver jordning eller EMF-skydd.

- Minimal dimensionell förändring: Eftersom beläggningen är exceptionellt tunn—ofta mindre än en mikrometer—förändras inte delens dimensioner i någon större utsträckning. Detta är avgörande för högprestandakomponenter med strama toleranser som måste passa perfekt i en montering.

Dessa fördelar gör kromatkonverteringsbeläggning oersättlig inom olika sektorer. Inom bilindustrin används den på fästelement, hållare och bränslesystemskomponenter för att förhindra korrosion. Elektroniksektorn är beroende av den för höljen, kylflänsar och kopplingar. Den förekommer också inom industrimaskiner, hårdfvaruutrustning och flyg- och rymdindustri där slitstarka och tillförlitliga metallkomponenter är avgörande. Till exempel förlitar tillverkare av robusta tryckgjutna komponenter sig på sådana högpresterande beläggningar för att uppfylla de stränga kraven på kvalitet och hållbarhet inom bilindustrin.

Vanliga frågor

1. Är kromatkonverteringsbeläggning RoHS-kompatibel?

Det beror på typen. Beläggningar som använder hexavalent krom (Cr6+) är inte RoHS-kompatibla på grund av ämnets toxicitet. Moderna konverteringsbeläggningar med trivalent krom (Cr3+) är däremot fullt RoHS- och REACH-kompatibla och utgör standard för nya produkter inom reglerade industrier.

2. Hur tjock är en kromatkonverteringsbeläggning?

Kromateringsbehandlingar är extremt tunna, vanligtvis mellan 0,25 och 1,0 mikrometer (0,00001 till 0,00004 tum). Denna minimala tjocklek är en viktig fördel, eftersom den skyddar delen utan att påverka dess dimensionsmått.

3. Kan man måla över en kromateringsbehandling?

Ja, en av de främsta fördelarna med en kromateringsbehandling är att den fungerar som en utmärkt grund för färg, pulverlacker och andra organiska ytor. Den förbättrar skarpt vidhäftningen hos det efterföljande lagret, vilket ger en mer slitstark och långlivad yta.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —