Säkerhetsstandarder för bilindustrins stansning: Efterlevnad, personlig skyddsutrustning och kvalitetsprotokoll

TL;DR

Säkerhetsstandarder för automobilstansning bygger på tre centrala pelare: regelverksenlighet, operativt skydd och produktkvalitetssäkring. I USA kräver OSHA 29 CFR 1910.217 de lagliga kraven för mekaniska kraftpressar, medan ANSI B11.1 ger överenskomna bästa metoder för maskinskydd och design. För arbetarskydd styr ANSI/ISEA 105 snittmotståndsnivåer, där bilapplikationer vanligtvis kräver handskar i nivå A7–A9 på grund av skarpa kanter av höghållfast stål.

Utöver arbetarsäkerhet styrs produktsäkerhet av IATF 16949 , en kvalitetsledningsstandard som säkerställer att säkerhetskritiska komponenter—som airbaghus och bromspedaler—tillverkas utan defekter. Att bemästra dessa standarder kräver en helhetslösning: noggranna maskinskydd (ljusförhängen, fysiska barriärer), disciplinerad verktygsdesign (effektiv spillavläggning) och dokumenterade utbildningsprogram för alla operatörer och verktygssättare.

Den reglerande kärnan: OSHA & ANSI-standarder

Grunden för en säker stansningsavdelning inom bilindustrin bygger på två skilda men relaterade standardiserade system: de obligatoriska federala reglerna från OSHA och de frivilliga konsensusstandarderna från ANSI. Att förstå skillnaden och samverkan mellan dem är avgörande för verkstadschefer och säkerhetsingenjörer.

OSHA 29 CFR 1910.217: Den lagstadgade grunden

OSHA:s standard för mekaniska pressar (29 CFR 1910.217) är inte en rekommendation; det är lagen. Denna regel fokuserar starkt på att förhindra amputationsrisker vid arbetsplatsens operationspunkt. Viktiga krav inkluderar installation av skydd eller anordningar som förhindrar att operatörens händer eller andra kroppsdelar kommer in i farozonen under formslutcyclen. Den kräver specifika protokoll för regelbundna inspektioner, vilket innebär att pressar måste undersökas minst en gång i veckan för att säkerställa att kopplingar, bromsar och kontrollmekanismer fungerar korrekt.

En kritisk komponent i 1910.217 är kravet på kontrolltillförlitlighet i system som använder närvaroanalysenheter (till exempel ljusgardiner). Om en säkerhetskomponent misslyckas skall systemet vara konstruerat för att stoppa pressen och förhindra ett på varandra följande slag. Att inte följa dessa särskilda övervaknings- och inspektionsföreskrifter är en vanlig orsak till allvarliga citationer och, viktigare, livskadade skador.

ANSI B11.1: Bästa praxis och riskbedömning

Medan OSHA tillhandahåller regleringsgolvet, ANSI B11.1 standarden fastställer taket för säkerhetsexcellens. Som en standard för samförstånd återspeglar den ofta mer aktuell teknik och metoder än federala regler. ANSI B11.1 betonar ett riskbedömningsmetoder, där tillverkarna uppmanas att analysera varje uppgift som är kopplad till pressenfrån drift till underhåll och mätningoch tillämpa lämpliga riskreducerande åtgärder.

Efterlevnad av ANSI B11.1 innebär rigorösa bromsövervakningssystem som spårar stopptiden för pressen. Om stopptiden försämras bortom en inställd gräns förhindrar övervakaren att pressen utför en cykel, vilket säkerställer att säkerhetsfunktioner som ljusförhäng har tillräcklig tid att stoppa glidrörelsen innan en operatör kan nå farozonen. Att följa ANSI-standarder åberopas ofta som försvar i ansvarsärenden och visar att en anläggning gått vidare utöver minimikraven för att säkerställa arbetarsäkerhet.

Driftsäkerhet: Maskinskydd & Verktygsdesign

Effektiva säkerhetsåtgärder handlar inte bara om att lägga till skydd på en maskin; de måste integreras i verktygen och den operativa arbetsflödet själva. Inom bilindustrins stansning, där komplexa progressiva verktyg körs i hög hastighet, spelar verktygsdesignen en avgörande roll för att förhindra olyckor.

Skyddsteknologier

Modern bilpressutrustning använder en kombination av barriärskydd och frånvaroavkänningsenheter. Ljuskurvor är branschstandard för skydd vid driftplatsen, vilket skapar ett osynligt infrarött fält som stoppar maskinen omedelbart om det bryts. För att dessa ska vara effektiva måste säkerhetsavståndet beräknas exakt utifrån pressens stopptid. Om pressen tar för lång tid att stanna kan en arbetare teoretiskt nå huggverktyget innan rörelsen upphör, vilket gör förhänget verkningslöst.

Fysiska barriärskydd är lika viktiga, särskilt för sidorna och baksidan av pressen där operatörens interaktion är mindre vanlig men risker fortfarande föreligger. Dessa interlåsta barriärer måste säkerställa att maskinen inte kan köras om en lucka är öppen. För automatiserade linjer förhindrar medvetenhetshinder och perimeterskydd obehörig tillträde till robotcellerna där plåt överförs.

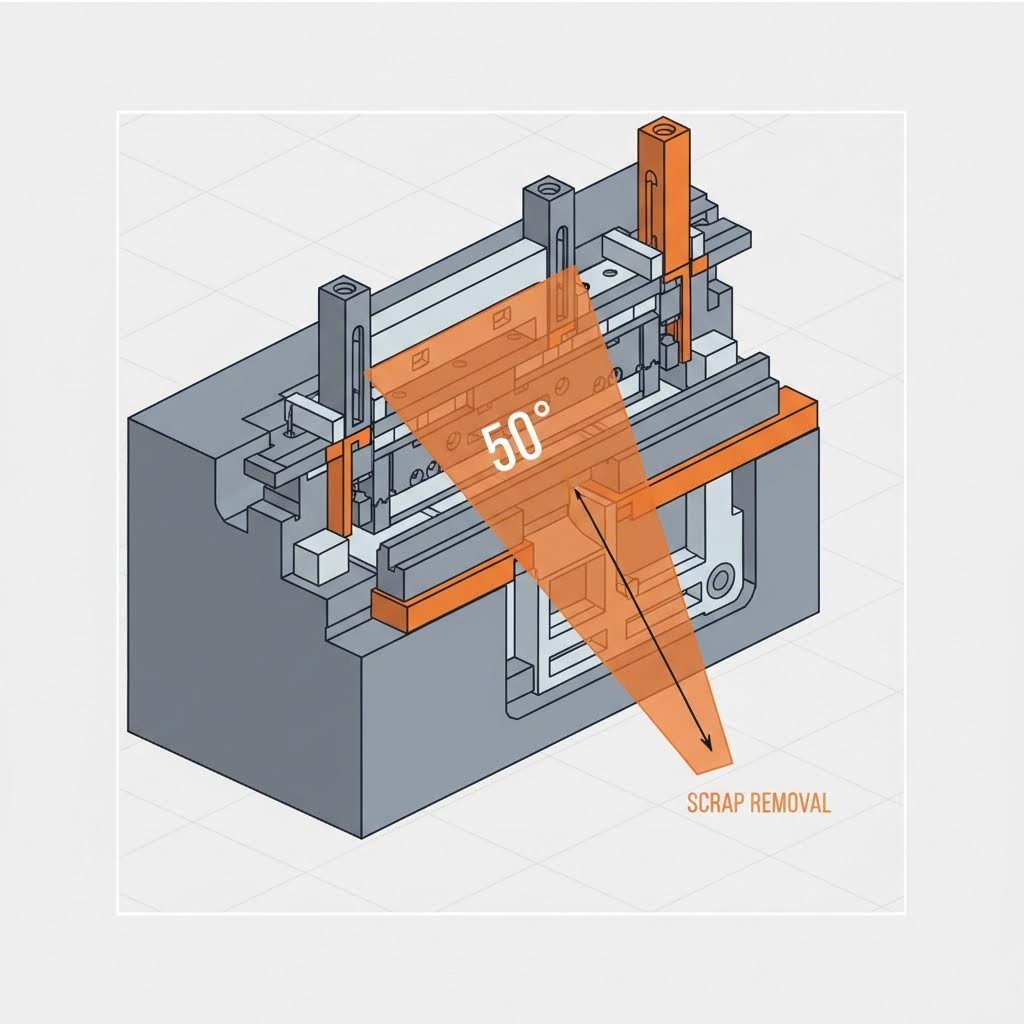

Säkerhetscentrerad huggverktygsdesign

Ett överraskande stort antal skärsår inträffar inte under normal drift, utan när man rensar bort spillor eller justerar verktyget. Intelligent verktygsdesign minskar dessa risker. Enligt branschexperter bör spillavledningar och spilltrattar utformas med lutningsvinklar större än 30 grader – helst 50 grader för mindre spill – för att säkerställa att gravitationen effektivt för bort avfallet. Om spill samlas upp frestas operatörer att ta sig in för att rensa, vilket innebär att de kringgår säkerhetsprotokollen.

Konstruktörer måste också ta hänsyn till deformation av spill genom att säkerställa att stansarna har tillräcklig bakåt clearance och att spillknivarna är placerade så att spill kan falla fritt, förhindras "sammanklipning" av spill som leder till blockeringar. Genom att konstruera verktyget så att det på ett tillförlitligt sätt avlägsnar avfall, elimineras huvudorsaken till farliga ingrepp.

Personlig skydd: PPE & snytskydd

Bilpregetning innebär hantering av några av de skarpaste och hårdaste materialen inom tillverkning. När lättviktsstrategier driver branschen mot användning av avancerade höghållfasta stål (AHSS) ökar risken för allvarliga sårskador. Den främsta skyddslinjen för den enskilde arbetaren är personlig skyddsutrustning (PPE), särskilt sårskyddande handskar.

ANSI/ISEA 105-standarder

Den ANSI/ISEA 105 standard skapar en enhetlig skala för att mäta handskars sårresistens, från A1 (låg) till A9 (extrem). För allmän montering kan lägre nivåer räcka, men i bilpregningsmiljöer krävs vanligtvis Nivå A7 till A9 skydd. En handske med klassning A9 kan tåla över 6 000 gram skärbelastning, vilket är en nödvändig gräns vid hantering av råa preglade kanter som fungerar som sågade rakblad.

Materialtekniken har utvecklats avsevärt inom detta område. Moderna högpresterande handskar använder ofta sammansatta skal som kombinerar stålfibrer med para-aramid (som Kevlar®) eller HPPE (högpresterande polyeten). Dessa "salt och peppar"- eller stålförstärkta skal ger nödvändigt skydd mot snitt utan att försämra fingerfärdigheten som krävs för att hantera små precisionsdelar. Chefer bör införa en strikt PPE-matris som anpassar handskklassningen till den specifika uppgiften – personer som monterar verktyg och hanterar råmaterial i spolar kräver annan skydd än forkliftförare som flyttar färdiga pallar.

Produktsäkerhet: Kvalitetsstandarder (IATF 16949)

Inom bilindustrin har "säkerhet" en dubbel innebörd: att skydda arbetaren som tillverkar delen, och att skydda föraren som använder fordonet. Ett fel i en formad komponent – till exempel en mikrospikkel i en bromspedal eller en burr på ett airbagshus – kan leda till katastrofal haveri på vägen.

Rollen för IATF 16949

IATF 16949 är den globala tekniska specifikationen för kvalitetsledning i fordonsindustrins leveranskedja. Till skillnad från allmän ISO 9001-certifiering fokuserar IATF 16949 specifikt på förebyggande av defekter, minskning av variation och minskning av slöseri. För stansningsleverantörer innebär detta att upprätthålla strikt spårbarhet av råmaterial och processparametrar. Varje stålspole måste kunna spåras till det specifika partiet med stansade delar, så att om ett materialfel upptäcks kan det berörda partiet omedelbart isoleras.

Säkerhetskritiska delar (ofta markerade med särskilda symboler på ritningar) kräver ännu högre grad av granskning. Tillverkare måste bevisa att deras processkapabilitet (Cpk) garanterar att 100 % av dessa delar uppfyller specifikationerna. Detta innebär ofta användning av automatiserade bildinspektionssystem som kontrollerar varje enskild stansad del vad gäller mått och ytskador innan den lämnar pressen.

För fordons-tillverkare (OEM) och Tier 1-leverantörer är valet av en partner som representerar dessa stränga standarder oavvisligt. Shaoyi Metal Technology erbjuder omfattande stansningslösningar som täcker gapet från snabb prototypframställning till tillverkning i stor skala. Med IATF 16949-certifiering och presskapacitet upp till 600 ton specialiserar de sig på att tillverka säkerhetskritiska komponenter som reglagearmar och underchassier, vilka strikt följer globala OEM-standarder.

Säkerhetskultur och utbildningskrav

Utrustning och certifieringar är meningslösa utan en kompetent arbetsstyrka. OSHA:s regler och branschens bästa praxis kräver omfattande utbildningsprogram som skiljer mellan allmänna operatörer och specialiserad personal såsom verktygsställare och underhållspersonal.

Operatörer måste utbildas specifikt i trygg hantering av den press de kör, inklusive hur man verifierar att säkerhetsfunktioner fungerar innan varje skift. Stansare står inför andra risker och arbetar ofta med skydd borttagna eller överkryssade enligt specifika "tumläges"-protokoll. Deras utbildning måste fokusera på energistyrningsförfaranden (Lås och märk) samt korrekt användning av säkerhetsblock för att förhindra att sliden faller under stansunderhåll.

En stark säkerhetskultur stärks genom regelbundna granskningar. Veckovisa inspektioner av presens mekanik (kopplings-/bromsmekanismer) bör kompletteras med observationer av säkerhetsbeteende. Bär operatörerna sina A9-handskar? Testas ljusskenorna vid varje skiftbyte? Dokumentation av dessa granskningar skapar en återkopplingsloop som kontinuerligt förbättrar säkerhetsprestanda och säkerställer att anläggningen alltid är redo för granskning av såväl OSHA-inspektörer som fordonskunder.

Sammanfattning av efterlevnadsprotokoll

Att uppnå excellens inom säkerhet vid bilstansning kräver en integrering av lagstadgade krav med operativ disciplin. Genom att anpassa anläggningsprotokoll till OSHA 1910.217 för maskiner, anta ANSI B11.1 för riskhantering och genomdriva strikta PPE-krav skyddar tillverkare sin värdefullaste tillgång – sina medarbetare. Samtidigt säkerställer efterlevnad av IATF 16949 att komponenterna som lämnar dokken bidrar till säkrare fordon på vägen.

Framgång i denna bransch med höga insatser är ingen slump; den är resultatet av medveten planering, noggrann utbildning och valet av certifierade partners som förstår den kritiska karaktären hos fordonsproduktion. Prioritera dessa standarder för att skapa en produktionsmiljö som är motståndskraftig, efterlevnadsinriktad och världsledande.

Vanliga frågor

1. Vad är skillnaden mellan ISO 9001 och IATF 16949?

ISO 9001 är en allmän standard för kvalitetsledning som gäller för alla branscher. IATF 16949 är en teknisk specifikation byggd på ISO 9001 men anpassad specifikt för fordonsindustrin. Den innehåller ytterligare, strängare krav på felpreventiv åtgärder, hantering av leverantörskedjan och dokumentation av säkerhetskritiska delar.

2. Vilka är de huvudsakliga stegen i automatiserad stansprocess?

Stansprocessen innebär vanligtvis att en metallremsa eller blank matas in i en press där en verktygssats formar den. Viktiga steg inkluderar blankning (skärning av den initiala formen), bohoring (håltagning), ritar (dragning av metall till tredimensionella former), och böjning . Progressiva verktyg kan utföra alla dessa steg sekventiellt i ett enda pass.

3. Vilken PPE-skyddsnivå krävs för stansning av bilkomponenter?

På grund av det stora antalet vassa kanter och höghållfast stål rekommenderar bilstansindustrin generellt ANSI-nivå A7 till A9 klippsäkra handskar. Lägre nivåer (A1–A4) räcker vanligtvis inte för hantering av råa stansade metalldelar och kan leda till allvarliga snittskador.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —