Förvaring av bilstansverktyg: Kraftfulla rack och AS/RS-lösningar

TL;DR

Förvaring av bilstansformar utgör en unik ingenjörsutmaning på grund av den extrema vikten (20 000 till över 100 000 lbs) och det höga värdet av formar med klass A-yta. Standardindustrihyllor är strukturellt otillräckliga och farliga för detta ändamål. De tre främsta industriella lösningarna är Strukturella I-balkhyllor (för högdensitets lagring i vertikalt format av former upp till 80 000 lbs), Automatiserade Lagrings- och Hämtningssystem (AS/RS) (för att maximera vertikalt utrymme och minska plocktid), och kodifierad Golvlagring med certifierade säkerhetsblock för extra tunga verktyg. Anläggningschefer måste prioritera system som motstår punktbelastningsbrott och följer OSHA:s regler för spärrning/märkning för att förhindra katastrofala skador på utrustning eller personskador.

Strukturella I-balkhyllor: Branschstandarden

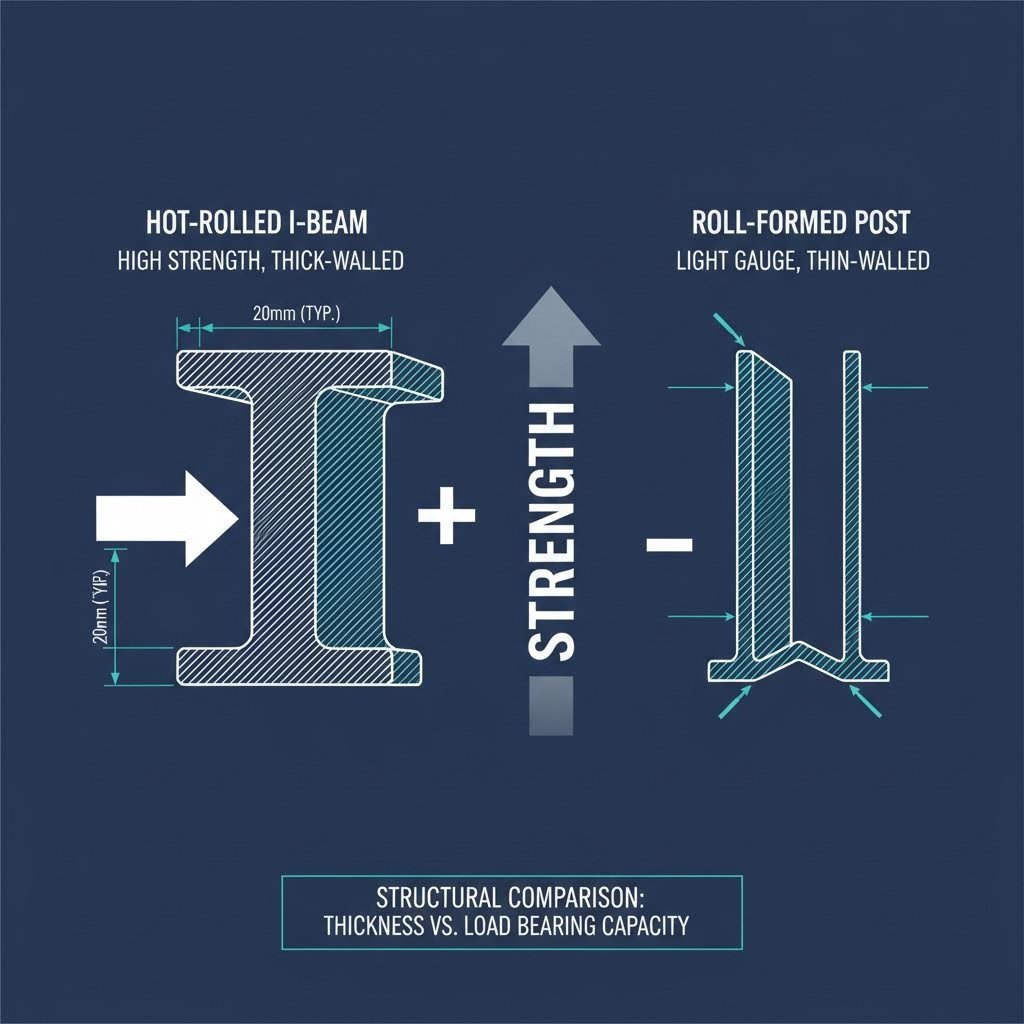

För den övervägande majoriteten av anläggningar för bilstansning representerar strukturella I-balkhyllor det optimala jämvikten mellan lagertäthet, tillgänglighet och kapitalutgifter. Till skillnad från rulleformad stål som vanligtvis används i lättlastigt lagerhållning, är strukturella hyllor tillverkade av varmvalsad strukturstålskanal, vilket erbjuder överlägsen motståndskraft mot stötar och stora punktbelastningar.

Varför rulleformade hyllor misslyckas

Ett kritiskt fel i anläggningsplanering är att försöka omvandla standard pallhyllor för tung dieslagring. Rulleformade stolpar är benägna att knäcka under de specifika spänstmönster som stansningsverktyg orsakar, eftersom dessa ofta utövar intensiva "punktbelastningar" snarare än de jämnt fördelade laster som pallhyllor är konstruerade för att hantera. Dessutom kan de oundvikliga gaffeltruckskrockarna i ett snabbt pressrum kompromettera strukturell integritet hos rulleformat stål, vilket leder till katastrofal kollaps.

Strukturella I-balksystem, såsom de som är konstruerade av Dexco , använd kraftfulla skruvförband och kanalbalkkonstruktion. Dessa system kan bära hyllbelastningar som överstiger 80 000 pund per nivå. När dessa ställ specificeras bör ingenjörer leta efter egenskaper som solidstålplattor (för att förhindra att verktyg glider mellan balkarna) och gaffeltruckinlämningsskenor, vilka lyfter upp verktyget lätt för att möjliggöra att gafflarna kan glida under utan att skada ställbalkarna.

Automatiska systems för lagring och hämtning av verktyg (AS/RS)

När markkostnader stiger och tillverkning enligt principen "Just-in-Time" kräver tätare scheman, vänder sig allt fler OEM-företag mot automatisering. Automatiska system för lagring och hämtning av verktyg (AS/RS) ersätter den kaotiska gaffeltrucktrafiken i pressutrymmena med precisionsstyrda kranar eller vertikala lyftmoduler (VLM).

Maximera volytnyttjandet

Traditionell golvlagring slösar bort upp till 70 % av det tillgängliga vertikala utrymmet. AS/RS-lösningar utnyttjar hela lokalen i höjdled – ofta upp till 40 eller 50 fot – och lagrar verktyg i högtäta vertikala bankar. Leverantörer som Southwest Solutions Group betona att VLM:er kan återvinna upp till 85 % av golvytan jämfört med statiska ställ. Denna återvunna yta gör att tillverkare kan utöka sina produktionslinjer utan att behöva förvärva ny fast egendom.

Driftseffektivitet och säkerhet

Utöver platsbesparingar integreras AS/RS-system direkt med lagerhanteringssystem (WMS) för att spåra verktygsplatser ögonblickligen. Hämtningstider minskar från över 20 minuters gaffeltruckssökning till under 5 minuters automatiserad leverans. Lösningar från Macrodyne innehåller ofta integrerade transportvagnar som flyttar verktyget direkt från lagringsstället till pressens bärplatta, vilket eliminerar de farliga kranmanövrarna som normalt krävs för att vända och positionera tunga verktyg.

För tillverkare som skalar upp sina verksamheter är det av yttersta vikt att bevara dessa verktygs kvalitet. Oavsett om du går från snabb prototypframställning till massproduktion är det avgörande att dina verktyg förblir i perfekt skick för samarbetspartners som levererar omfattande stansningslösningar . Automatiserade system minskar avsevärt risken för oavsiktliga kollisionsskador under transport, vilket skyddar investeringen i högprecisionsverktyg.

Säkerhetsblock för verktyg och golvförvaring enligt regler

För verktyg som väger mer än 50 ton – eller i anläggningar där vertikalt ställ inte är möjligt – är golvförvaring fortfarande en vanlig praxis. Denna metod drabbas dock ofta av det så kallade "industriella Jenga"-problemet, där oordnad stapling skapar allvarliga säkerhetsrisker.

Rollen för säkerhetsblock för verktyg

Att helt enkelt placera ett verktyg på betonggolvet är acceptabelt, men stapling kräver strikt efterlevnad av säkerhetsprotokoll. En avgörande komponent i detta system är användningen av säkerhetsblock för verktyg. Till skillnad från tillfälliga träblock, som kan spricka eller sammanpressas, är konstruerade verktygsblock utformade för att mekaniskt förhindra frigöring av kinetisk energi under förvaring eller underhåll.

Enligt Dynamic Die Supply , genom att använda korrekta statiska lagringsblock höjs verktyget, vilket skyddar kritiska komponenter från fuktskador och korrosion samt möjliggör tillgång för gaffeltruck. OSHA-regler (hänvisade i 29 CFR 1910.147) betonar att lagrad energi måste kontrolleras; att säkerställa att verktyg är blockerade och sammanlänkade förhindrar glidningar eller fall orsakade av gravitation.

Bästa metoder för golvlayout

För att upprätthålla efterlevnad måste golvlagringszoner tydligt markeras med högsynlig färg. Gångarna måste vara tillräckligt breda för att rymma vändradien för den största gaffeltrucktypen eller banan för kranen i taket. Alstra aldrig verktyg med olika fotavtryck direkt ovanpå varandra utan en mellanliggande lastbärande platta eller ram, eftersom detta skapar instabila tyngdpunkter.

Jämförelse: Strukturell lagring vs. AS/RS vs. Golvlagring

Valet av rätt lagringsmetod beror på verktygets vikt, genomströmningens frekvens och budget. Följande matris jämför de tre dominerande strategierna.

| Funktion | Strukturella I-balkhyllor | Automatiserad (AS/RS) | Golvförvaring (med block) |

|---|---|---|---|

| Primär nytta | Hög slitstyrka och densitet | Maximal platsutnyttjande och hastighet | Obegränsad kapacitet (beroende på golvbelastning) |

| Typiskt lastgräns | Upp till 80 000 lbs / våning | Upp till 50 ton / plats | Obegränsad (beroende på golvbelastning) |

| Rum-effektiv | Hög (vertikal förvaring) | Maximal (vertikal + kompakt) | Låg (horisontell spridning) |

| Inledande kostnader | Moderat | Hög (betydande kapitalutgifter) | Låg |

| Hämtningshastighet | Medel (beroende av gaffeltruck) | Snabb (<5 min) | Långsam (kran/gaffeltrucksmanövrering) |

| Riskprofil | Låg (om påverkan hanteras) | Lägst (människa borttagen ur processen) | Måttlig (risk för snubbel, korrosion) |

Även om AS/RS-system erbjuder högsta prestanda gör de stora initiala investeringskostnaderna att de passar bäst för stora volymleverantörer i nivå ett. Strukturella stativ förblir arbetshesten för de flesta medelstora stansningsföretag och ger säker vertikal lagring utan automatiseringens komplexitet.

Slutsats: Ingenjörsbaserad säkerhet

Beslutet om hur man förvarar bilstansverktyg är inte bara en logistisk fråga; det är en grundläggande säkerhets- och ekonomibedömning. En enda fallerad stans kan kosta hundratusentals dollar i reparationer och veckor av driftstopp. Genom att övergå från kaotisk golvlagring till ingenjörsdesignade lösningar – oavsett om det gäller strukturella I-balkhyllor eller sofistikerade AS/RS-system – får anläggningschefer kontroll över sin inventering. Målet är en "pressklar" miljö där verktyg är skyddade, lättillgängliga och efterlevs regler, så att produktionsrytmen aldrig bryts av förebyggbara förvaringsfel.

Vanliga frågor

1. Vad är skillnaden mellan strukturell och rullformad hyllning?

Strukturella rack är tillverkade av varmvalsade stålkanales (som I-balkar) och använder skruvförband, vilket gör dem kapabla att tåla enorma laster och påkörningar med gaffeltruck. Rulleformade rack är tillverkade av lättare stålplåt som böjs i form; de är generellt olämpliga för tung dieslagring eftersom de kan knäckas under punktlaster och saknar slagstyrka.

2. Behöver vi verkligen diesäkerhetsblock för lagring?

Ja. Även om de ofta kopplas samman med inställning och underhåll av die (för att förhindra att pressen stängs), skyddar säkerhetsblock eller mellanlägg vid lagring die:ns inre komponenter och möjliggör säker gaffeltruckåtkomst. De säkerställer också stabilitet om dies staplas, vilket förhindrar farliga glidningar.

3. Vilka är OSHA:s regler för stapling av dies?

OSHA har inte en enskild standard med namnet "die stacking", men allmänna standarder för hantering av material gäller. Material som lagras i lager måste staplas, blockeras, vävas och begränsas i höjd så att de är stabila och säkra mot glidning eller ras. Dessutom måste gångar och passager hållas fria, och golvlaster får inte överskrida gränsen.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —