Nyckeldelar i tryckgjutning för moderna bilsalongsinredningar

TL;DR

Inredningsdelar i fordon som är tillverkade med tryckgjutning är avgörande komponenter som skapas genom att pressa uppstört metall, såsom aluminium, zink och magnesium, i återanvändbara stålmalmar under högt tryck. Denna mycket effektiva tillverkningsprocess producerar komplexa, slitstarka och exakta delar – inklusive styrcylindrar, sätesramar och instrumentpanelskomponenter – som är väsentliga för moderna fordon när det gäller säkerhet, funktionalitet och övergripande kvalitet.

Förståelse av tryckgjutning för fordoninredningar

Tryckgjutning är en mångsidig och ekonomisk metallbearbetningsprocess som används för att tillverka stora mängder av komplicerade metalldelar med utmärkt dimensionell precision. Inom bilindustrin är det grunden för produktionen av ett brett utbud av komponenter. Processen innebär att smält metall injiceras i en hårdad ståldos (eller form), där den svalnar och stelnar till den slutgiltiga formen, ofta kallat gjutplåt. Denna metod uppskattas för sin förmåga att skapa delar med tunna väggar och komplexa geometrier som skulle vara svåra eller kostsamma att tillverka med andra tillverkningstekniker.

Det är viktigt att förtydliga omfattningen av detta ämne. Även om hobbyister och modellbilsentusiaster ofta söker småskaliga "die-cast"-delar till skalenmodeller, fokuserar denna artikel på den industriella tillverkningen av funktionella, fullskaliga komponenter för produktionfordon som används av stora originaltillverkare (OEM). Principerna är liknande, men skalan, materialen och kvalitetsstandarderna skiljer sig markant åt, anpassade efter de stränga kraven hos företag som Ford, GM och Honda.

Det främsta skälet till att die-castning är så vanligt inom bilindustrin är kombinationen av hastighet, precision och kostnadseffektivitet vid storproduktion. Som förklaras i en detaljerad guide till automotive die casting , möjliggör denna teknik tillverkning av lättviktiga men starka delar, vilket är avgörande för att förbättra bränsleeffektiviteten och fordonets prestanda. Komponenter såsom styrvagnshus, nyckellåsmekanismer och handskfacksdörrar är vanliga exempel på inredningsdelar som tillverkas med denna process, vilket ger både strukturell integritet och en högkvalitativ ytfärg.

Kärnmaterial i tryckgjutning av bilinteriörer

Materialvalet är kritiskt vid tryckgjutning och bestäms av delens krav på hållfasthet, vikt, korrosionsmotstånd och värmeledningsförmåga. För bilinredningar tillverkas den övervägande majoriteten av tryckgjutna delar av icke-järnhaltiga metaller, främst legeringar av aluminium, zink och magnesium. Varje metall erbjuder en unik uppsättning egenskaper anpassade till specifika applikationer i fordonet.

Aluminiumlegeringar är det vanligaste valet på grund av sin utmärkta kombination av lätt vikt och hög hållfasthet. De behåller sin hållbarhet vid höga temperaturer, vilket gör dem lämpliga för komponenter nära motordäck eller i andra krävande miljöer. Aluminium erbjuder också god korrosionsbeständighet och bra egenskaper när det gäller ytbehandling.

Zinklegeringar uppskattas för sin exceptionella gjutbarhet, vilket möjliggör tillverkning av delar med mycket tunna väggar och intrikata detaljer. Zink ger en överlägsen ytyta, vilket gör den idealisk för komponenter där estetik är viktig. Den erbjuder även hög slagstyrka och kan enkelt pläteras eller behandlas, varför den ofta används för dörrhandtag, låskomponenter och dekorativa lister.

Magnesiumlegeringar är de lättaste av de vanliga metaller som används vid tryckgjutning, ungefär 33 % lättare än aluminium. Detta gör dem till ett premiumval för tillverkare som fokuserar på att maximera viktreduktion i fordon för att förbättra bränsleekonomi och köregenskaper. Delar som styrhjulsramar och sätesskyfflor är ofta gjorda av magnesium, enligt tillverkare som Inox Cast , för att uppnå betydande viktreduktion utan att kompromissa med hållfastheten.

För att tydligare illustrera skillnaderna finns här en jämförelse mellan dessa nyckelmetaller:

| Material | Nyckelegenskaper | Vanliga inredningsapplikationer |

|---|---|---|

| Aluminium | Utmärkligt hållfasthets-viktförhållande, motståndskraftigt mot höga temperaturer, god korrosionsbeständighet. | Instrumentpanelens bärplattor, pedalbultar, elektronikhus. |

| Zink | Hög seghet, utmärkt för tunna väggar och fina detaljer, överlägsen ytfinish, hög slagstyrka. | Dörrlåshus, kappsäkerhetsremsspolar, remskivor, dekorativa lister, handtag. |

| Magnesium | Extremt lättvikt (lättaste strukturella metallen), god hållfasthets-viktförhållande, utmärkt EMC/RF-skydd. | Styrhjulsramar, sätesramar och upphöjningar, konsolhållare, instrumentpanelchassin. |

En katalog över vanliga inredningsdelar tillgjutna i sammansatt material

Fördelen med sammansatt tillgjutning är att den möjliggör produktion av ett stort antal komponenter som utgör en modern fordoninredning. Dessa delar är konstruerade för passform, funktion och känsla, vilket i hög grad bidrar till förarens och passagerarnas upplevelse. De kan grupperas i flera nyckelfunktionella områden inom kupén.

Styr- och instrumentbrädakomponenter

Detta område kräver precision och hållfasthet för säkerhet och driftsäkerhet. Sammansatt tillgjutning används för att tillverka strukturellt kritiska men komplexa delar.

- Styrkolvennhylsor: Dessa delar skyddar och riktar in styraxeln och integrerar ofta fästpunkter för tändningslås och riktspakar.

- Instrumentpanelramar: Ofta tillverkade av magnesium för viktreduktion, utgör dessa stora, komplexa gjutningar den strukturella stommen i hela instrumentbrädan.

- Airbaghylsor: Tryckgjutna komponenter ger nödvändiga styrka och exakta mått för att på ett säkert sätt innesluta och utlösa airbags vid en kollision.

- Nyckellåshus: Zinktryckgjutning används ofta för sin hållbarhet och förmåga att bibehålla strama toleranser för låsmekanismen.

Säten och konsolkomponenter

Delar i denna kategori måste vara robusta för att klara daglig användning och uppfylla strikta säkerhetskrav, samtidigt som de ska vara så lättviktiga som möjligt.

- Rammar och höjdelar för säten: Tryckgjutna delar i magnesium och aluminium ger en stark, lättviktskonstruktion för säten, vilket bidrar till en minskad total fordonsvikt.

- Kugghjul och skivor för bilbältesvev: Zink är ofta det material som väljs för dessa små, hållfasta komponenter som är avgörande för säkerhetssystemets prestanda.

- Hållare för konsol och armstöd: Dessa strukturella delar måste vara slitstarka och har ofta en komplex form för att passa inom bilens interiördesign.

Dörr- och trimkomponenter

Dessa delar kombinerar funktionella roller med estetiska krav, eftersom de ofta berörs och ses av fordonets passagerare.

- Inre dörrhandtag och mekanismer: Zink används ofta för sin utmärkta ytkvalitet och upplevda kvalitet och hållbarhet.

- Handskfacksdörrar och lås: Tryckgjutning ger den styvhet och precision som krävs för en smidig och pålitlig öppnings- och stängningsmekanism.

- Spegelhållare: Dessa delar måste hålla den inre backspegeln säkert på plats samtidigt som de dämpar vibrationer.

Bilindustrins tryckgjutningsprocess: Från verktyg till färdig produkt

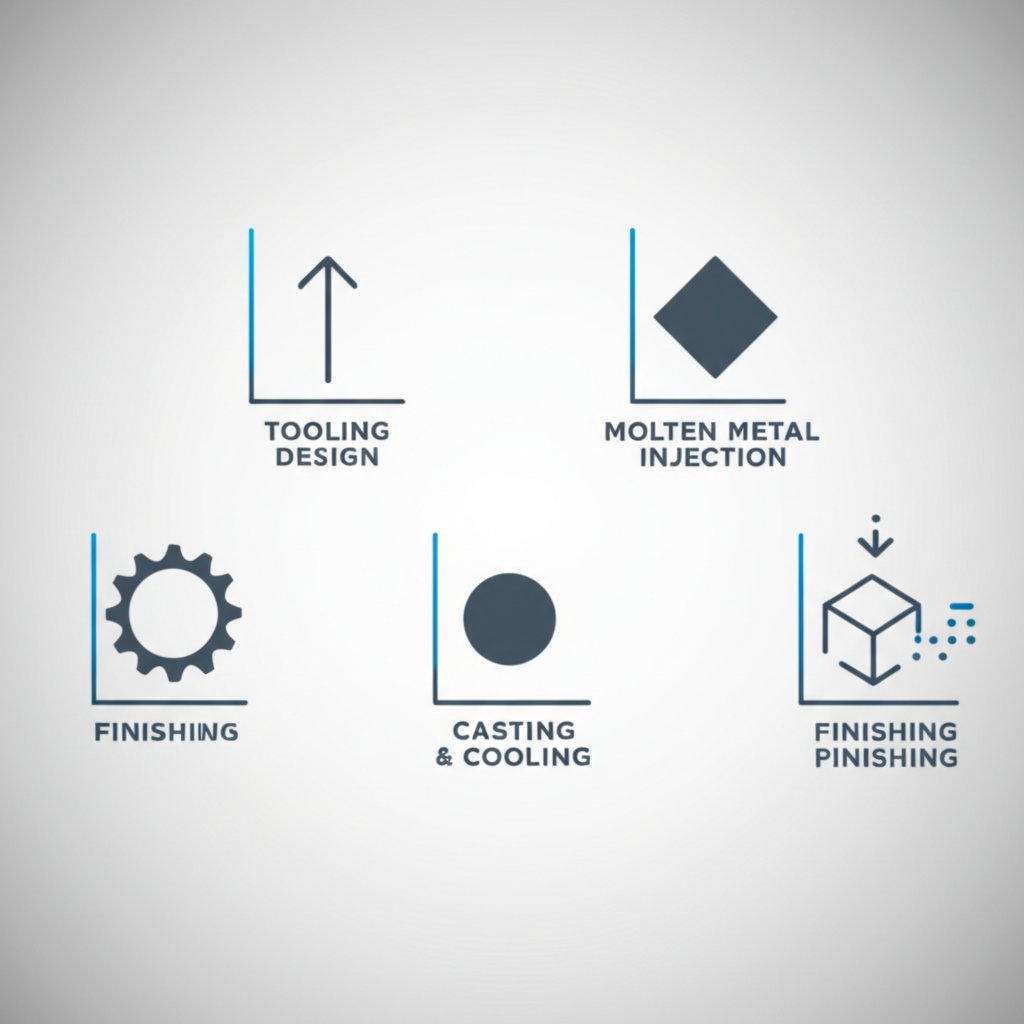

Att skapa högkvalitativa tryckgjutna delar är en flerstegsprocess som kräver noggrann ingenjörsinsats från början till slut. Varje steg är avgörande för att säkerställa att den färdiga komponenten uppfyller bilindustrins stränga krav på hållfasthet, dimensionsnoggrannhet och ytqualitet.

- Verktyg och verktygsdesign: Processen börjar med tillverkning av en återanvändbar form, känd som ett verktyg. Detta är det mest kritiska och kapitalintensiva steget. Som specialister som Gemini Group förklarar är dessa verktyg precisionstillverkade i härdat stål med hjälp av avancerad CAD/CAM-programvara och CNC-bearbetning för att skapa de två halvorna av formsprutan som kommer att forma delens utseende.

- Legeringsförberedelse och injicering: Den valda metalllegeringen (aluminium, zink eller magnesium) smälts i en ugn. Därefter injiceras den i gjutformshålan under extremt högt tryck. Den specifika metoden varierar; kallkammar-gjutning används vanligtvis för metaller med hög smältpunkt som aluminium, medan hothyvelsgjutning är snabbare och används för legeringar med lägre smältpunkt som zink.

- Gjutning och stelnande: När det är injicerat fyller det flytande metallet snabbt varje detalj i formen. Det hålls under tryck medan det svalnar och stelnar, vilket bara tar några sekunder. Denna snabba avsvalning bidrar till en fin-kornig mikrostruktur, vilket ger delen dess hållfasthet.

- Utkastning och efterbehandling: Efter att ha stelnat öppnas de två halvorna av formen, och utkastningsnålar skjuter ut det färdiga gjutgodset. Den råa delen, som kan ha överskottsmaterial kallat "flash" eller löpkanaler, skickas därefter till sekundära operationer. Dessa kan inkludera beskärning, slipning, CNC-bearbetning för kritiska funktioner samt applicering av ytbehandlingar som pulverlack eller målning.

Medan tryckgjutning är idealisk för komplexa delar med nätnära form, väljer tillverkare bland olika metallformningsprocesser beroende på komponentkraven. Till exempel används processer som smidning för delar som kräver maximal hållfasthet och utmattningsmotstånd, såsom kritiska motor- och chassikomponenter. Företag som specialiserar sig på dessa höghållfasta tillämpningar, såsom Shaoyi (Ningbo) Metallteknik , använder avancerade varmsmidningsprocesser för att tillverka robusta fordonsdelar, vilket visar den mångfaldiga tillverkningslandskapet inom industrin.

Vanliga frågor

vad är komponenterna i en tryckgjuten del?

De flesta tryckgjutna delar tillverkas av icke-järnhaltiga metaller. De främsta materialen som används i bilindustrin är legeringar av aluminium, zink och magnesium. Andra material som används vid tryckgjutning inom olika industrier inkluderar koppar, bly, tenn och tinlegeringar. Valet av metall beror på delens specifika krav, såsom vikt, hållfasthet, korrosionsmotstånd och termiska egenskaper.

2. Vilka bilkomponenter tillverkas genom gjutning?

Gjutning används för att producera en stor variation av bilkomponenter. Utöver inredningsdelar som diskuteras i denna artikel (som styrväxellådor, sätesramar och instrumentpanelramar) är gjutning också avgörande för viktiga drivlins- och chassikomponenter. Vanliga exempel inkluderar motorblock, cylinderhuvuden, växellådsgehärsen, kolvar, hjul och bromscaliprar. Processen är grundläggande inom modern fordonsproduktion eftersom den möjliggör effektiv tillverkning av komplexa och strukturellt robusta delar.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —