Varför smidning är avgörande för fordonschassisdelen

Varför smidning är avgörande för fordonschassisdelen

TL;DR

Smides av fordonschassidelar är en tillverkningsprocess som formar metall under extremt högt tryck för att skapa exceptionellt starka och pålitliga komponenter. Denna metod är avgörande för produktionen av kritiska delar som reglagearmar, axlar och styrledningar, vilket säkerställer överlägsen fordonssäkerhet, hållbarhet och prestanda jämfört med andra tillverkningsmetoder som gjutning eller bearbetning.

Den kritiska rollen av smides för fordonschassints integritet

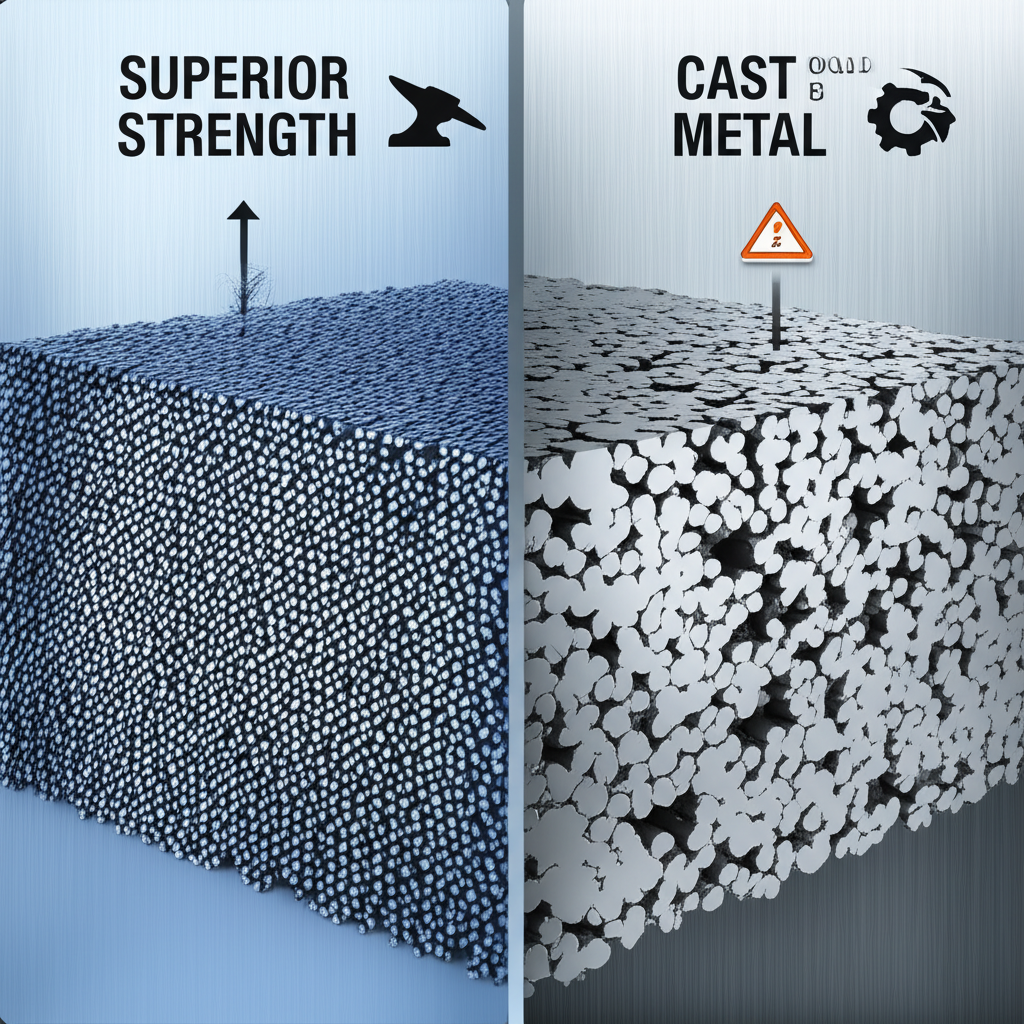

Inom fordonskonstruktion är valet av tillverkningsprocess av yttersta vikt, särskilt för chassikomponenter som utsätts för enorma spänningar och vibrationer. Smidning sticker ut som den överlägsna metoden för dessa kritiska delar. Till skillnad från gjutning, där smält metall hälls i en form, bearbetas metallen mekaniskt vid smidning, vilket förfinar dess kornstruktur och eliminerar inre defekter som porositet. Detta resulterar i komponenter med avsevärt förbättrad hållfasthet, slagstyrka och utmattningsmotstånd.

En av de främsta fördelarna med smidning är skapandet av en kontinuerlig kornflödesriktning som följer delens kontur. Denna justering gör komponenten exceptionellt stark och slitstark, kapabel att tåla de krävande förhållandena i daglig fordonsanvändning. Smidda chassidelar, såsom reglagearmar och kopplingsstänger, ger den strukturella integritet som krävs för fordonets stabilitet och köregenskaper, vilket direkt bidrar till förarsäkerheten. Den tätare materialstruktur som uppnås genom smidning säkerställer att dessa delar har mindre benägenhet att spricka eller gå sönder under påfrestning.

Dessutom erbjuder smidning ett bättre hållfasthets-till-vikt-förhållande. När tillverkare strävar efter att förbättra bränsleeffektiviteten och fordonets prestanda är viktminskning utan att kompromissa med hållfastheten ett centralt mål. Högprecisionsdoppsmidning möjliggör konstruktionen av lättviktiga men robusta komponenter. Denna optimering är avgörande för delar som fjädringssystem och hjulnav, där minskad outfjädrad massa kan avsevärt förbättra köregenskaper och komfort.

I slutändan beror ett fordon pålitlighet och livslängd i hög grad på kvaliteten på dess grundläggande komponenter. Smidda chassidelar erbjuder förbättrad hållbarhet och slitagebeständighet jämfört med sina gjutna eller fräsade motsvarigheter. Det innebär längre livslängd, färre underhållsproblem och ett säkrare fordon under hela dess livstid. Den precision och konsekvens som är inneboende i smideprocessen säkerställer också att varje del uppfyller exakta specifikationer, vilket är kritiskt för smidig montering och korrekt funktion av hela fordonsystemet.

Nyckelmaterial och smideprocesser för chassidelar

Prestandan för en smidd fordonskomponent bestäms av både det valda materialet och den specifika smideprocess som används. Tillverkare väljer dessa utifrån delens krav på hållfasthet, vikt, korrosionsmotstånd och kostnadseffektivitet.

Vanliga smimaterial

Flertalet metaller är vanliga inom fordonsindustrins smide, där varje material erbjuder unika fördelar. Stål och dess legeringar är det vanligaste valet på grund av sin exceptionella hållfasthet, höga brottgräns och omfattande tillgänglighet. Kol- och legerat stål används för över 250 olika smidda delar i fordon, inklusive komponenter utsatta för hög belastning såsom vevaxlar och växlar. För applikationer som kräver korrosionsmotstånd används ofta rostfritt stål. Under de senaste åren har aluminium ökat i popularitet då tillverkare satsar på lättviktskonstruktioner för att förbättra bränsleeffektiviteten. Aluminium är inte bara lättare utan erbjuder även utmärkt hållfasthet, designflexibilitet och naturligt korrosionsmotstånd.

Huvudsakliga smideprocesser

Bilindustrin använder flera smidesmetoder för att tillverka ett brett utbud av chassidelar. De viktigaste typerna inkluderar:

- Smidning i form (Sluten formsmidning): Detta är en av de vanligaste metoderna för bilkomponenter. Arbetsstycket placeras mellan två former som har ett exakt avtryck av den slutgiltiga formen. När formarna pressas samman tvingas metallen att fylla upp kavitet, vilket skapar en stark del nära slutform med utmärkt dimensionsnoggrannhet. Denna process är idealisk för komplexa geometrier och stora serier av delar som kopplingsstavar och styrdelar.

- Fri smidning: I denna process formas metallen mellan två platta eller enkla verktyg som inte helt omsluter arbetsstycket. Den bygger på operatörens skicklighet att manipulera arbetsstycket för att uppnå önskad form. Även om den är mindre exakt än sluten formsmidning är den mycket flexibel och lämplig för större komponenter eller mindre produktionsserier.

- Rullsmidning: Denna process använder motverkande rullar för att forma en upphettad metallstav eller biljett. Rullarna har spår som successivt formar metallen när den passerar igenom. Rullforgning är ett effektivt sätt att minska tvärsnittet av en arbetsbit och förforma den inför efterföljande smidesoperationer, ofta använda för delar som axlar och vallar.

- Kallforgning: Utförd vid eller nära rumstemperatur förbättrar kallforgning metallens hållfasthet genom kallbearbetning. Denna process erbjuder utmärkt dimensionsnoggrannhet och ytfinish, vilket ofta eliminerar behovet av sekundär bearbetning. Den används vanligtvis för mindre, enklare delar som kräver hög precision.

Viktiga smidda komponenter i ett modernt fordonss underrede

Ett fordonss underrede och drivlina är beroende av många smidda komponenter för att säkerställa säkerhet, prestanda och hållbarhet under extrema förhållanden. Den överlägsna styrkan och tillförlitligheten hos smide gör det till den idealiska tillverkningsmetoden för följande kritiska delar:

- Fogningar och vevaxlar: Som kärnmotordelar utsätts vevdrev och vevstakar för enorm mekanisk påkänning, högt tryck och värme. Smidning säkerställer att de kan motstå dessa krafter utan att gå sönder, vilket är avgörande för motorprestanda och livslängd.

- Axlar och drivaxlar: Som en del av drivlinan måste axlar överföra vridmoment från motorn till hjulen. Smidning ger den nödvändiga vridstyrkan och utmattningsmotståndet för att hantera den konstanta påkänningen vid acceleration och inbromsning.

- Styrledare och styrlekar: Detta är viktiga fjädrings- och styrkomponenter som kopplar hjulupphängningen till fordonets chassi. Smidda styrledare och styrlekar erbjuder den höga styrka som krävs för att hantera vägimpact och bibehålla fordonets stabilitet och exakt styrning.

- Tjärutändor och kulsamhällen: Dessa delar måste vara otroligt hållbara. Smedning ger slitaget motstånd och styrka som krävs för att säkerställa tillförlitlig drift och förhindra för tidigt fel, vilket kan leda till förlust av fordonets kontroll.

- Vibrator och delar till växellådor: Transmissionskomponenter måste stå emot konstant friktion och höga belastningar. Förfalskningsprocessen skapar tät, tuff växel och axlar som kan motstå dessa förhållanden, vilket säkerställer smidig och tillförlitlig kraftöverföring.

- Med en bredd av högst 150 mm Dessa delar stödjer fordonets vikt och är avgörande för att hjul skall kunna monteras. Smedning ger styrka och slagbeständighet som behövs för att hantera tunga laster och tuffa vägar på ett säkert sätt.

Hur man väljer en partner för högprecisions smide i fordonsindustrin

Att välja rätt smidesleverantör är ett avgörande beslut för tillverkare inom bilindustrin. En pålitlig partner levererar inte bara komponenter av hög kvalitet utan bidrar även till effektivisering av din supply chain. När du utvärderar potentiella leverantörer bör du överväga följande nyckelfaktorer för att säkerställa att du väljer en partner som kan uppfylla branschens stränga krav.

- Branschcertifikat: Den viktigaste kvalifikationen att leta efter är IATF 16949-certifiering. Detta är den internationella standarden för kvalitetsledning specifikt för fordonssektorn. En certifierad leverantör, som den som nämns av Carbo Forge , visar ett engagemang för kvalitet, processkontroll och kontinuerlig förbättring. Denna certifiering säkerställer att leverantörens processer är utformade för att uppfylla industrins krävande säkerhets- och kvalitetskrav.

- Material- och processkompetens: En kompetent partner bör ha djup expertis i att arbeta med en mängd olika material, bland annat olika typer av kol, legering och rostfritt stål samt aluminium. De bör också kunna rekommendera det mest lämpliga materialet och smideprocessen (t.ex. sluten form, rullsmyte) för din specifika applikation för att optimera styrka, vikt och kostnad.

- Inhemsk kapacitet: Leta efter en leverantör med omfattande interna möjligheter, inklusive verktygs- och presstillverkning, sekundärbearbetning och kvalitetstester. En vertikalt integrerad partner kan bättre styra hela produktionsprocessen, vilket leder till snabbare leveranstider, konsekvent kvalitet och ökad effektivitet.

- Kvalitetskontroll och provning: Sträng kvalitetssäkring är icke förhandlingsbar. Se till att leverantören har robusta inspektionsprotokoll i varje produktionsstadium, från råvarusertifiering till slutlig dimensionell och mekanisk testning. Detta garanterar att varje komponent uppfyller dina exakta specifikationer och branschstandarder.

- Anpassning och prototypframställning: Förmågan att erbjuda anpassade lösningar är avgörande. En bra samarbetspartner samarbetar nära ditt ingenjörsteam för att designa och tillverka komponenter skräddarsydda efter era exakta behov. Till exempel, leverantörer som Shaoyi Metal Technology specialiserar sig på IATF 16949-certifierad varmförborning och erbjuder omfattande tjänster från snabb prototypframställning för små serier till fullskalig massproduktion, vilket visar den typ av helhetskompetens som är värdefull hos en partner.

Vanliga frågor

1. Vilka är de fyra typerna av smidesprocesser?

De fyra främsta typerna av smidesprocesser är stämpelsmide (även känt som slutet smide), öppet smide, rullsmide och kallsmide. Varje metod är lämplig för olika typer av komponenter, produktionsvolymer och precisionskrav inom bilindustrin.

2. Vilken metall används för att tillverka bilchassin?

Bilchassin och dess komponenter är främst tillverkade av höghållfast stål och dess legeringar på grund av deras utmärkta slitstyrka, utmattningsmotstånd och kostnadseffektivitet. Aluminiumlegeringar används också alltmer för chassidelar där viktminskning är en nyckelprioritet för att förbättra bränsleeffektiviteten och fordonets prestanda.

3. Vilka motordelar bör vara smidda?

Motordelar som utsätts för de högsta nivåerna av belastning, tryck och temperatur bör vara smidda. Detta inkluderar kritiska komponenter som vevaxlar, drivstänger och kolvar. Smedning ger dessa delar den överlägsna hållfasthet och slitstyrka som krävs för att tåla de krävande förhållandena inuti en motor med hög prestanda.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —