Aluminium mot stål för bilkomponenter: En strukturell duell

TL;DR

Att välja mellan aluminium och stål för strukturella bilarbetsdelar innebär en avgörande kompromiss. Stål förblir det traditionella valet tack vare sin överlägsna hållfasthet, slitstyrka och lägre kostnad, vilket gör det idealiskt för ramverk och chassin. Aluminium däremot erbjuder betydande viktreducering som förbättrar bränsleeffektiviteten och prestandan, tillsammans med utmärkt korrosionsmotstånd, trots högre material- och reparationkostnader.

Huvudsakliga skillnader på en kastad blick

Att förstå de grundläggande kompromisserna mellan aluminium och stål är avgörande för att uppskatta deras roller i bilkonstruktion. Även om båda materialen är grundläggande för fordonstillverkning dikterar deras olika egenskaper deras bästa tillämpningar. Denna tabell ger en koncis översikt över deras kärnegenskaper.

| Attribut | Aluminium | Stål |

|---|---|---|

| Styrka-vikt-förhållande | Utmärkt; ger god hållfasthet vid mycket lägre densitet. | Bra; erbjuder mycket hög absolut hållfasthet men är avsevärt tyngre. |

| Kostnad (Material & Reparation) | Högre initial materialkostnad och kräver specialiserade, dyrare reparationstekniker (nitning, limning). | Lägre materialkostnad och repareras med konventionella, mer ekonomiska svetsmetoder. |

| Vikt | Avsevärt lättare, cirka en tredjedel av ståls vikt för samma volym. | Mycket tyngre och tätare, vilket kan påverka bränsleekonomin och kör egenskaper. |

| Korrosionsbeständighet | Bildar naturligt ett skyddande oxidlager, vilket gör det mycket motståndskraftigt mot rost. | Benäget att rosta om skyddande beläggningar skadas; kräver galvanisering eller målning för skydd. |

| Tillverkning & Formbarhet | Svårare att forma till komplexa former och kräver specialiserade tillverkningsprocesser. Svetsning är svårt och undviks ofta. | Mycket formbart och lätt att svetsa, vilket möjliggör komplexa strukturdesigner och enkel tillverkning. |

| Säkerhet | Absorberar krockenergi effektivt genom större, förutsägbart vikta krockzoner. | Ger hög styvhet och hållfasthet och bildar en robust säkerhetskapsel för passagerare. |

Hållfasthet och beständighet: Debatten kring ram och chassi

Diskussionen kring strukturell integritet i fordon har länge dominerats av stål, och med goda skäl. Med en brottgräns mer än dubbelt så hög som den starkaste aluminiumlegeringen, ger avancerat höghållfast stål (AHSS) den styvhet och robusthet som krävs för ett fords mest kritiska komponenter. Ramen, eller chassin, fungerar som bilens stomme, och stålets enorma hållfasthet säkerställer att det kan motstå de enorma krafterna vid daglig körning och, framför allt, skydda passagerare vid en kollision. Dess hållbarhet gör det till det traditionella och kostnadseffektiva valet för kärnstrukturen i de flesta fordon på vägen.

Styrka handlar dock inte enbart om motståndskraft mot deformation. Aluminium, även om det inte är lika starkt som stål i absoluta termer, har unika egenskaper som gör det till ett attraktivt val för modern bilkonstruktion. Enligt experter inom bilindustrin märks aluminiums förmåga att absorbera energi. Detta gör att ingenjörer kan designa större och mer förutsägbara 'krocksprängzoner' – delar av bilen som är utformade för att deformeras och ta upp krockenergin vid en sammanstötning, vilket skyddar passagerarkabinen. Även om en aluminiumdel kan behöva vara tjockare eller ha ett större tvärsnitt för att matcha ståls prestanda, kan denna ingenjörsbaserade lösning leda till exceptionellt säkra fordon.

Debatten handlar därför inte enbart om vilket material som är starkare, utan om hur varje materials styrka används. Stål ger en kraftfull, styv säkerhetskapsel. Aluminium bidrar till säkerheten genom att hantera krockenergi mer effektivt. Många moderna fordon använder en hybridmetod, där höghållfast stål används för chassits kärna och passagerarcellen, medan aluminium används för främre och bakre strukturer, motorhuvar och dörrar för att optimera både styrka och energiabsorption. Denna sofistikerade materialstrategi gör att bilverkstäder kan bygga bilar som är både starka och säkra.

Vikt vs. Prestanda: Effektens påverkan på effektivitet och köregenskaper

En av de mest betydande fördelarna med aluminium inom fordonsapplikationer är dess låga densitet. Aluminium väger cirka en tredjedel av ståls vikt, en skillnad som har djupgående konsekvenser för fordonets prestanda. Att minska ett fordon totala massa, en metod som kallas "light-weighting", är ett primärt mål för fordonsingenjörer, särskilt med ökningen av elfordon (EV) där varje kilo påverkar räckvidden. Genom att ersätta stål med aluminium för karosseriplåtar, strukturella komponenter och chassidelar kan tillverkare minska vikten med hundratals kilo.

Denna viktminskning leder direkt till flera konkreta prestandafördelar för föraren. Ett lättare fordon kräver mindre energi för att accelerera och bromsa, vilket resulterar i:

- Förbättrad bränsleekonomi: Mindre massa innebär att motorn eller elmotorn behöver arbeta mindre för att förflytta bilen, vilket direkt förbättrar bränsleförbrukningen per mil respektive batteriräckvidd.

- Förbättrad acceleration: Med mindre tröghet att övervinna kan en lättare bil accelerera snabbare, vilket ger en mer responsiv och engagerande körupplevelse.

- Mer agil hantering: Genom att minska vikten, särskilt den outfjädrade vikten i upphängningskomponenter, kan bilen reagera mer exakt på styrkommandon och ta kurvor med större stabilitet.

- Bättre bromsning: En lättare fordon kan stanna på kortare avstånd, vilket förbättrar den totala säkerheten.

Att uppnå dessa prestandaförbättringar kräver noggrant konstruerade komponenter. För fordonsprojekt som kräver sådana anpassade aluminiumprofiler erbjuder en partner som Shaoyi Metal Technology omfattande tjänster från prototypframställning till produktion, och säkerställer att delar uppfyller strikta kvalitetsstandarder inom bilindustrin. Även om stål fortfarande är en referens för hållfasthet gör aluminiums förmåga att minska vikten utan att kompromissa med säkerheten att det blir ett oersättligt material för prestandaorienterade och högeffektiva fordon.

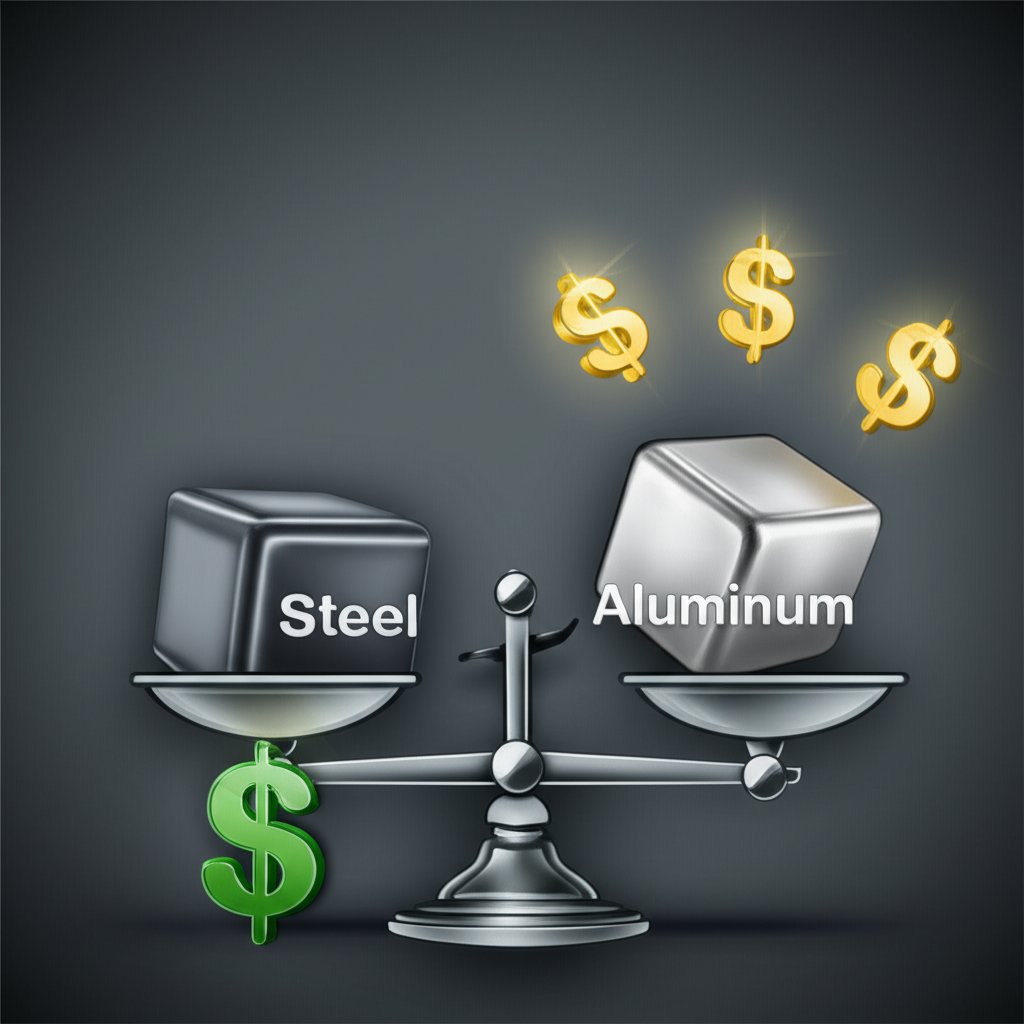

Kostnad och reparerbarhet: Den ekonomiska ekvationen

Även om aluminium erbjuder påtagliga prestandafördelar kommer dessa fördelar till en betydande ekonomisk kostnad. Från råmaterial till slutlig reparation har stål en tydlig ekonomisk fördel. Kostnaden för råmaterial är avsevärt högre för aluminium än för stål. Denna initiala prisdifferens förstärks av tillverkningskomplexiteter. Stål är mycket segt och lätt att svetsa, vilket gör det relativt enkelt och billigt att pressa, forma och montera till en bilkaross. Aluminium, som är mindre formbart och svårt att svetsa tillförlitligt, kräver ofta mer komplexa och kostsammare processer.

Skillnaden i ekonomi blir ännu mer tydlig efter en kollision. Reparation av fordon med stålkropp är en välkänd process som de flesta verkstäder har kunskap och utrustning för. Tekniker kan använda konventionella metoder som svetsning för att skära ut och ersätta skadade delar, eller använda hammare och formklossar för att räta ut bucklade paneler. Verktygen är vanliga och expertisen spridd, vilket håller arbetskostnaderna på en hanterbar nivå.

Däremot är reparation av aluminium ett specialiserat område. Som krockreparationsexperter på Purnell Body Shop , aluminiums lägre smältpunkt och annan metallurgi gör svetsning opraktiskt och riskfyllt i en repareringsmiljö. I stället måste tekniker använda specialtekniker som strukturell limning och självgenomträngande nitar. Detta kräver en dedikerad, ren arbetsplats fri från föroreningar, dyra specialverktyg och särskild teknikerutbildning. Dessa faktorer förhöjer arbetskostnaderna och den totala kostnaden för att reparera även mindre till måttliga skador på fordon med aluminiumkaross.

Korrosionsbeständighet och livslängd

En av aluminiums mest inneboende fördelar är dess exceptionella motståndskraft mot korrosion. När aluminium utsätts för atmosfären bildas omedelbart ett tunt, hårt lager av aluminiumoxid på dess yta. Detta lager är passivt och icke-reaktivt, vilket fungerar som en naturlig sköld som förhindrar att det underliggande metallet rostar eller korroderar ytterligare. Denna självskyddande egenskap innebär att fordon med aluminiumkaross eller delar är mycket mindre benägna att drabbas av kosmetiska och strukturella skador orsakade av vägsalt, fukt och miljöpåverkan över tid.

Stål, som huvudsakligen består av järn, är naturligt benäget att rosta (järnoxid) när dess yta utsätts för syre och vatten. För att bekämpa detta applicerar bilverkställare skyddande beläggningar, såsom zinkgalvanisering, e-lacker och flera lager grundfärg och färg. Dessa beläggningar är mycket effektiva för att förhindra rost. Om denna skyddande barriär dock skadas av en stenskrapa, repa eller kollisionsskada kan underliggande stål komma i kontakt med omgivningen och börja rosta. Även om moderna behandlingsmetoder för stål har förbättrat fordonens livslängd avsevärt, kvarstår den inneboende risken för korrosion som ett långsiktigt problem – något som aluminium till stor del undviker.

Vanliga frågor

1. Vilket är bäst för bilkomponenter – stål eller aluminium?

Varken material är universellt "bättre"; det idealiska valet beror på den specifika tillämpningen. Stål är bättre för kritiska strukturella komponenter som huvudchassit och säkerhetskorgen, där dess höga hållfasthet och låga kostnad är avgörande. Aluminium är bättre för tillämpningar där viktminskning är en prioritet, till exempel karosseriplåtar, motorhuvar och upphängningskomponenter, för att förbättra bränsleeffektiviteten, köregenskaperna och prestandan.

2. Vilka är nackdelarna med att använda stål för bilkarosser?

De främsta nackdelarna med att använda stål för bilkarosser är dess vikt och benägenhet att korrodera. Dess höga densitet gör fordon tyngre, vilket kan påverka bränsleekonomin och köregenskaperna negativt. Dessutom kan stålet rosta om de skyddande ytbeläggningarna skadas eller repas, vilket med tiden kan kompromettera fordonets strukturella integritet och utseende.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —