Fördelar med aluminiumstansning i bilar: Konstruktionsguide

TL;DR

Fördelar med aluminiumstansning inom bilindustrin fokuserar på en avgörande fördel med "lätta konstruktioner": aluminiumkomponenter väger cirka en tredjedel av motsvarande stålkomponenter samtidigt som de bibehåller strukturell integritet. Denna viktreduktion påverkar prestandan direkt; en minskning av fordonets massa med 10 % resulterar vanligtvis i en förbättring av bränsleekonomin med 6–8 % och ökar räckvidden för elfordon (EV) avsevärt. Utöver vikten erbjuder stansad aluminium också överlägsen korrosionsmotstånd tack vare sin naturliga oxidskikt och blir faktiskt starkare vid kryogena temperaturer, till skillnad från stål som kan bli spröd.

Övergången till aluminium kräver dock specialiserad ingenjörsutformning för att hantera "springspänning"—metallens benägenhet att återgå till sin ursprungliga form efter stansning. För att fullt ut kunna dra nytta av fördelar som högt hållfasthets-till-viktförhållande och återvinningsbarhet (sparar 95 % energi jämfört med primärproduktion) måste tillverkare använda avancerad legeringsval (vanligen serie 5xxx och 6xxx) och precisionsbaserade servopressteknologier.

Kravet på lättviktskonstruktion: Effektivitet och prestanda

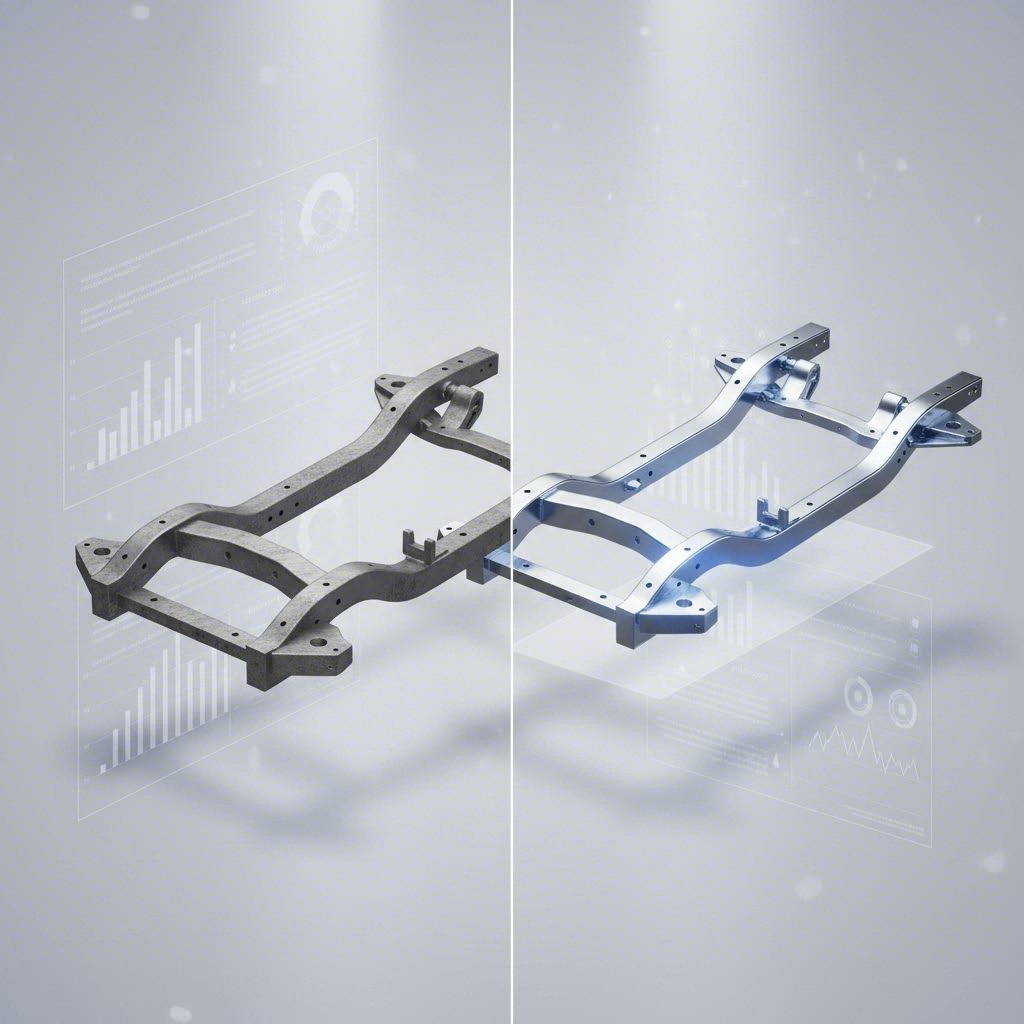

Bilindustrins drivkraft mot aluminiumpressning är i grunden förknippad med fysiken kring massa. Med en densitet som är ungefär en tredjedel av ståls erbjuder aluminium den mest omedelbara vägen till "lättviktsdesign"—en strategisk minskning av fordonets vikt som utlöser en positiv effektkedja av effektivitet. När en tillverkare ersätter en tung stålkomplicerad chassikomponent med en pressad aluminiumvariant sprider fördelarna sig genom hela fordonets konstruktion: en lättare kaross kräver mindre bromskraft, vilket möjliggör mindre bromssystem, lättare upphängningsdelar och reducerad motorstyrka för att uppnå samma acceleration.

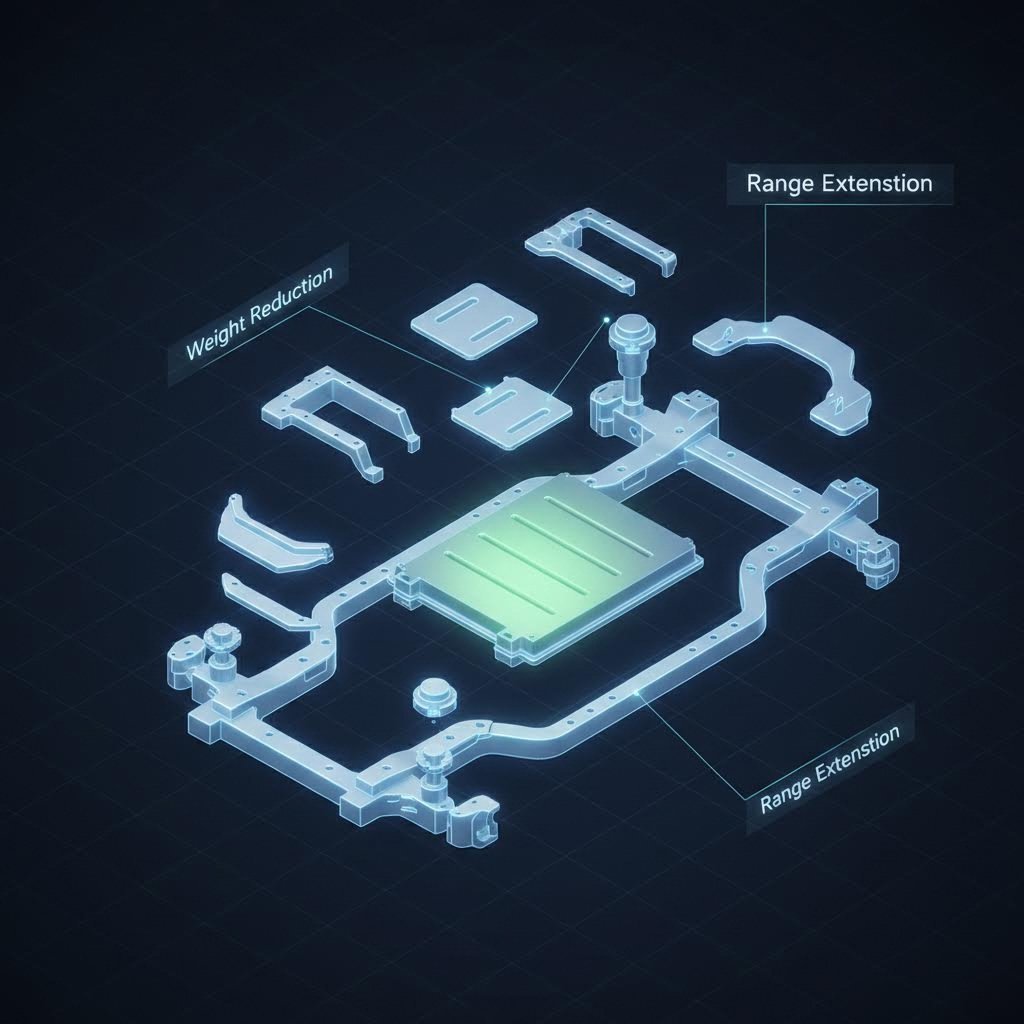

För förbränningsmotorer är data övertygande. Branschanalyser visar att en 10% minskning av fordonets vikt innebär en 6–8% förbättring av bränsleekonomin . I samband med elfordon (EV) blir denna beräkning ännu viktigare. Batteriets vikt utgör fortfarande en huvudsaklig begränsning för räckvidden hos EV; genom att kompensera denna massa med stansade aluminiumkarosser, batterihus och strukturella noder kan OEM:er maximera räckvidden utan att öka batteriets storlek eller kostnad.

Denna effektivitet uppnås inte på bekostnad av säkerheten. Moderna aluminiumstansningstekniker gör det möjligt för ingenjörer att variera materialtjocklek och geometri för att skapa "kroshjul" som effektivt absorberar kraft vid slag. Resultatet är ett fordon som är lättare, mer manövrerbart och lika säkert, och som uppfyller allt strängare globala krav på utsläpp.

Tekniska fördelar: Mer än bara vikt

Medan viktreduktion får mest uppmärksamhet ger de tekniska egenskaperna hos aluminiumlegeringar tydliga fördelar vad gäller hållbarhet och mångsidighet i tillverkningen. En av de främsta fördelarna är materialets inbyggda korrosionsmotstånd. Till skillnad från stål, som kräver omfattande galvanisering eller pålägg för att förhindra rost, bildar aluminium en tunn, hård oxidskikt naturligt vid kontakt med luft. Detta självreparerande skydd skyddar pressade komponenter som underredsskärmar och hjulhus mot vägsalt och fukt, vilket avsevärt förlänger fordonets livslängd.

En annan ofta överlookad egenskap är aluminiums prestanda vid extrema temperaturer. Traditionella kolstål kan bli spröda och benägna att spricka vid frysende förhållanden. I motsats till detta visar aluminiumlegeringar ökad dragspänning och seghet när temperaturen sjunker denna kryogena stabilitet gör stansad aluminium till ett idealiskt val för fordon som används i hårda norra klimat eller för komponenter utsatta för extrema köldgrader, vilket säkerställer strukturell tillförlitlighet där andra material kanske skulle svikta.

Dessutom är aluminium icke-magnetiskt och ger inte upphov till gnistor. Dessa egenskaper är allt viktigare inom moderna fordons elektronik och EV-batterihus, där magnetisk störning måste minimeras och säkerheten mot gnistskap är avgörande vid kollisioner eller under servicearbeten.

Hantering av utmaningar: Återböjning och formbarhet

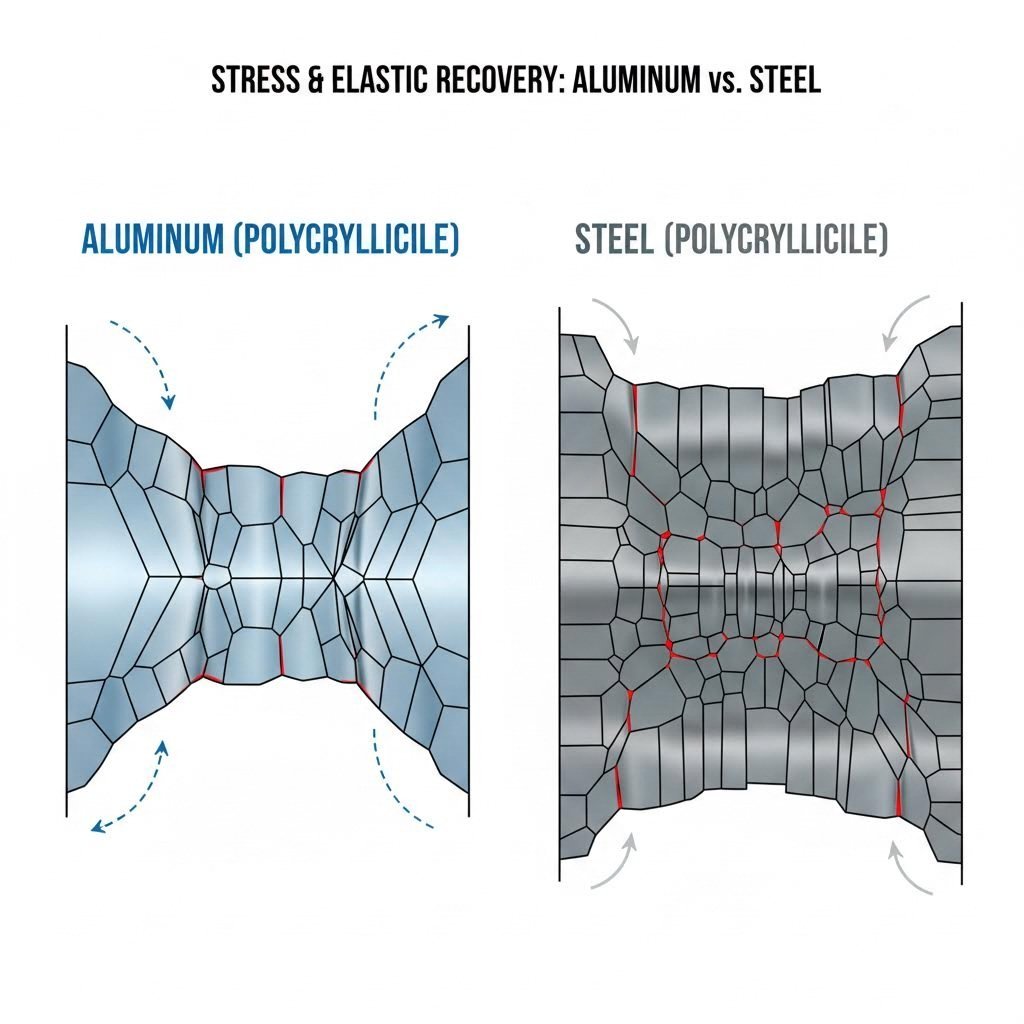

Trots sina fördelar innebär stansning av aluminium unika ingenjörsutmaningar, den mest kända är "återfjädring". Aluminium har en lägre elasticitetsmodul jämfört med stål, vilket innebär att det har mer "minne". När stansverktyget slagit till metallen och åker tillbaka tenderar aluminium att återfjädra mot sin ursprungliga platta form mer kraftfullt än stål. Om detta inte beräknas exakt kan det leda till delar som avviker från toleransen, vilket påverkar monteringsprecisionen och panelavstånden.

För att övervinna detta använder ledande tillverkare avancerad simuleringsprogramvara och servobordteknik. Servobord möjliggör variabla slagprofiler – saktar ner slaggens hastighet vid slagets nedersta punkt (nedersta dödpunkten) för att minska spänning och fastställa formen mer permanent. Denna exakta kontroll hjälper till att minska återfjädring och gör det möjligt att dra djupare utan att materialet spricker.

Formbarhet är en annan aspekt att ta hänsyn till. Även om aluminium är formbart kan vissa höghållfasta legeringar spricka om de formas bortom sina gränser. Ingenjörer måste noggrant dimensionera böjradier – vanligtvis följa en regel om minst 1,5 gånger materialtjockleken – för att förhindra brott. Användning av smörjmedel specifikt formulerade för aluminiumpressning hjälper också till att hantera friktion och värmeutveckling, vilket säkerställer rena snitt och släta ytor.

Vägledning för val av legering för bilindustrins pressning

All aluminium är inte lika. Lyckad produktion av en pressad komponent är starkt beroende av rätt val av legeringsserie, eftersom varje serie erbjuder olika kombinationer av formbarhet, hållfasthet och svetsbarhet. Bilindustrin använder främst seriena 5xxx och 6xxx.

| Legeringsserie | Primärt element | Huvudkännetecken | Typisk tillämpning inom fordonsindustrin |

|---|---|---|---|

| 5xxx-serien (t.ex. 5052, 5754) | Magnesium | Utmärkt korrosionsmotstånd (särskilt mot salt), god bearbetbarhet, hög utmattningshållfasthet. Kan inte värmebehandlas. | Bränsletankar, inredningspaneler, ljudisoleringstag, komplexa icke-strukturella delar. |

| 6XXX-serien (t.ex., 6061, 6082) | Magnesium och Kisel | Värmebehandlingsbar för hög hållfasthet, mångsidig, god formbarhet i T4-gång, hög korrosionsmotstånd. | Chassiram, strukturella karossdelar i vitt, upphängningsarmar, krockhanteringssystem. |

| 1xxx-serien (t.ex., 1100) | Aluminium (99 % ren) | Utmärkt värme- och elektrisk ledningsförmåga, högst korrosionsmotstånd, lägst hållfasthet. | Värmesköldar, dekorativa lister, elanslutningar, märkplåtar. |

| 7XXX-serien (t.ex., 7075) | Zink | Högst hållfasthet (jämförbar med vissa stål), svårare att forma, dyr. | Stötfångarbalkar, strukturella förstärkningar av flygplansklass. |

För detaljerad sourcing och specifikationer för dessa legeringstyper kan konsultation av resurser som HLC Metal Parts omfattande guide hjälpa ingenjörer att matcha specifika legeringstemplar (t.ex. T4 kontra T6) med tillverkningsprocessen.

Från prototyp till produktion: Hantering av volym och precision

Att gå från en digital CAD-design till en fysisk stansad del innebär olika faser, där varje fas kräver specifika kompetenser. I prototypfasen är hastighet och flexibilitet avgörande för att validera design och testa passning. När man däremot skalar upp till massproduktion uppstår behov av konsekvens och rå kraft.

Att hantera de unika egenskaperna hos aluminium i bilklass—såsom behovet av högre tonnage för att forma komplexa geometrier—kräver robust utrustning. Här är samarbetspartners med teknisk mångsidighet oumbärliga. Tillverkare som Shaoyi Metal Technology utnyttjar 600-ton pressar och IATF 16949-certifierade arbetsflöden för att överbrida den kritiska klyftan mellan snabb prototyptillverkning och högvolyms bilstansning. Denna kapacitet säkerställer att precisionen uppnådd i en prototyp bibehålls över miljontals produktionsenheter, i strikt överensstämmelse med OEM-standarder för styrarmar, undergrupper och andra kritiska säkerhetskomponenter.

Kostnads-nyttoanalys & Hållbarhet

Även om råmaterialskostnaden för aluminium är högre än för mjukt stål, så gynnar ofta den totala livscykelanalysen aluminium. Den initiala investeringen kompenseras av långsiktig bränslebesparing för konsumenten samt bortfallet av rostskyddande behandlingar under tillverkningen. Dessutom förbättras tillverkningseffektiviteten; moderna höghastighetsstanslinor kan producera aluminiumpaneler i hastigheter jämförbara med stål, vilket minskar skillnaden i tillverkningskostnad.

Hållbarhet är den sista, avgörande faktorn. Aluminium kan återvinnas i oändlighet utan att dess egenskaper försämras. Återvinning av skrotaluminium kräver endast 5 % av den energi som behövs för att producera primärt aluminium från bauxitmalm. Denna stora energibesparing stämmer perfekt överens med bilindustrins mål om koldioxidneutralitet, vilket gör att tillverkare kan marknadsföra fordon som inte bara är effektiva att köra, utan också ansvarsmedvetna att producera.

Konstruktionseffektivitet

Skiftet mot aluminiumstansning är mer än en trend; det är en grundläggande omkonstruktion av den moderna bilen. Genom att balansera triaden viktminskning, hållfasthet och hållbarhet möjliggör aluminiumstansning nästa generation högeffektiva fordon med förbränningsmotor och eldrift. Även om utmaningar som återfjädring och högre materialkostnader finns, är lösningarna – från avancerade servopressar till strategisk legeringsval – väl etablerade. För fordonsingenjörer och inköpsansvariga är frågan inte längre iF de borde anta aluminiumstansning, men hur för att optimera processen för maximalt värde och prestanda.

Vanliga frågor

1. Vilka är de främsta fördelarna med att använda aluminium för bilkarosser?

Den främsta fördelen är en betydande viktminskning, ofta upp till 40–50 % jämfört med traditionella stålkarosser. Denna lägre massa förbättrar direkt bränsleeffektiviteten, accelerationen och bromsprestandan. Dessutom erbjuder aluminium utmärkt naturlig korrosionsbeständighet och energiabsorptionsförmåga vid krockar, vilket förbättrar både livslängd och säkerhet.

2. Varför används aluminium i fordonsindustrin trots högre kostnader?

Även om råmaterialet är dyrare, ger aluminium lägre livscykelkostnader genom bränslebesparingar och minskad underhållskostnad (på grund av ingen rost). Dessutom är det avgörande för att uppfylla strikta statliga utsläppsförordningar och utöka räckvidden för elfordon, vilket motiverar den högre initiala kostnaden för tillverkare.

3. Hur förbättrar metallstansning produktionseffektiviteten?

Metallstansning är en höghastighets tillverkningsprocess som kan producera tusentals identiska delar med stränga toleranser på kort tid. Genom användning av progressiva verktyg eller transferpressar kan komplexa former bildas, stansas och beskäras i ett enda automatiserat pass, vilket avsevärt minskar arbetskostnader och cykeltider jämfört med bearbetning eller gjutning.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —