Varför aluminiumextrusion dominerar bilchassiskonstruktion

TL;DR

Aluminiumextrusion är en viktig tillverkningsprocess för att skapa starka men ändå lätta komponenter till bilchassin. Denna teknik är central för fordonsindustrins trend mot lättviktsteknik, vilket möjliggör förbättrad bränsleeffektivitet, förlängd räckvidd för elfordon (EV) och förbättrad fordonsprestanda och säkerhet genom sofistikerade, höghållfasta konstruktioner. Viktiga tillämpningar inkluderar underställ, krockhanteringssystem och batterihus.

Det strategiska imperativet med lättviktsteknik i fordonsdesign

Inom bilindustrin har en kraftfull trend, känd som "lightweighting", blivit ett primärt ingenjörmål. Denna strategi innebär att systematiskt minska en fordonstyps totalvikt för att uppnå betydande prestanda- och effektivitetsvinster. Trycket för lättare fordon drivs av flera avgörande faktorer som omformar modern bilkonstruktion. Lättare bilar kräver mindre energi för att accelerera och hålla hastighet, vilket direkt översätts till bättre bränsleekonomi och lägre utsläpp för fordon med förbränningsmotor.

Övergången till elfordon har ytterligare skärpt fokuset på viktreduktion. För elfordon korrelerar en lättare chassi- och karossstruktur direkt till räckvidd – en nyckelfaktor för konsumenternas acceptans. Genom att minska kilon kan tillverkare antingen förlänga den sträcka ett elfordon kan färdas på en laddning eller använda ett mindre och billigare batteripaket för att uppnå samma räckvidd. Enligt branschexperter på Gabrian , har aluminium blivit ett material av val i detta sammanhang, ofta som ersättning för tyngre ståldelar. Denna förskjutning handlar inte bara om effektivitet; den förbättrar också dramatiskt en fordons dynamik, inklusive hantering, bromsning och acceleration, vilket leder till en mer responsiv och njutbar körupplevelse.

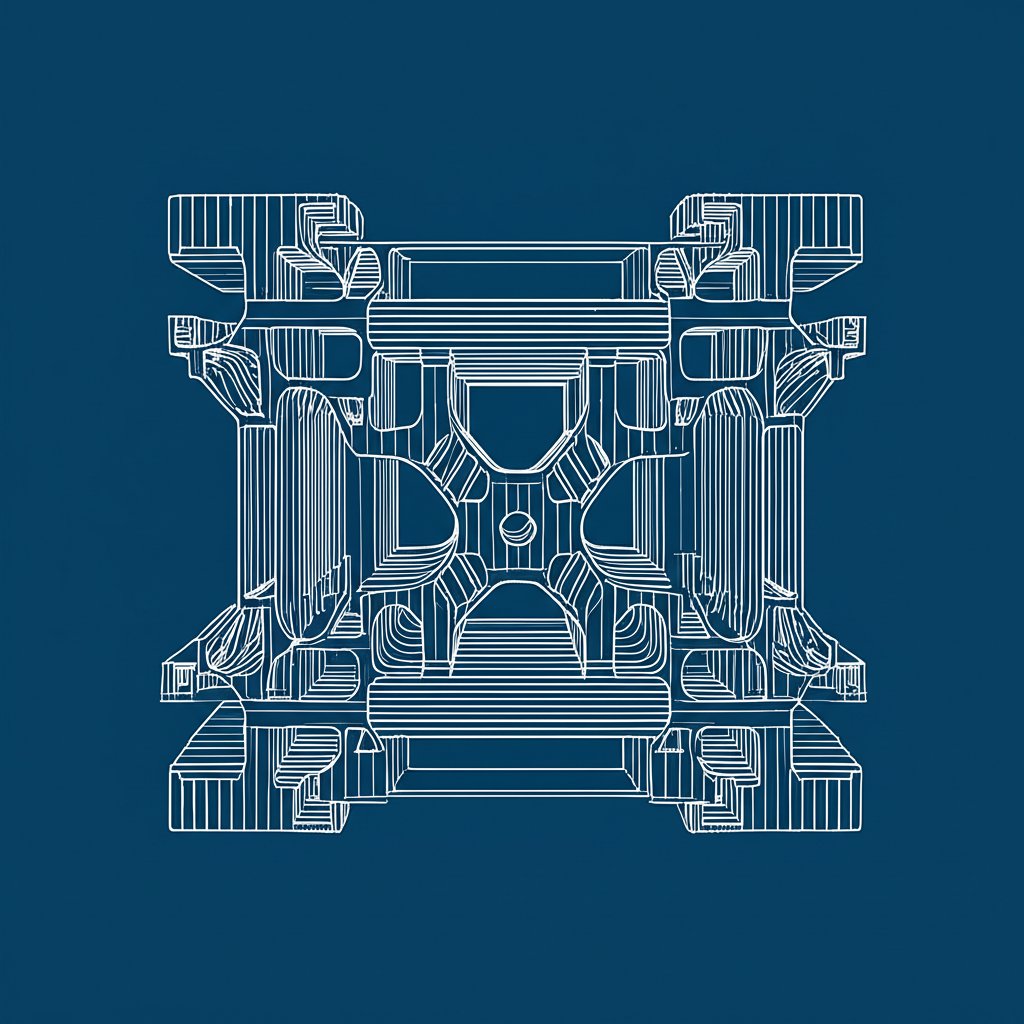

Aluminiumextrudering har framtränt som en nyckelteknik som möjliggör denna förändring. Processen gör det möjligt att skapa komplexa, ihåliga och detaljerat formade profiler som skulle vara svåra eller omöjliga att tillverka med traditionella metoder som plåtformning eller gjutning. Denna designflexibilitet gör att ingenjörer kan placera material exakt där det behövs för hållfasthet och ta bort det där det inte behövs, vilket optimerar hållfasthets-vikt-förhållandet. Som resultat är aluminiumextrudering grundläggande för byggandet av nästa generation effektiva, högpresterande och hållbara fordon.

Viktiga bilkomponenter tillverkade med aluminiumextrudering

Mångsidigheten hos aluminiumextrusionsprocessen gör att den kan användas inom ett brett och växande antal fordonsapplikationer, från strukturella chassidelar till säkerhetssystem. Möjligheten att skapa anpassade profiler med hög hållfasthet och låg vikt gör den till en idealisk lösning för många kritiska komponenter. Enligt en omfattande översikt av Fonnov Aluminium , finns extrusioner i nästan varje system i ett modernt fordon.

Nyckelapplikationer kan grupperas i flera kategorier:

- Chassi och strukturella komponenter: Här levererar extrusioner några av sina mest betydande fördelar. Delar som underred och motorkorgar, som stödjer drivlinan och upphängningen, är beroende av den vridstyvhet som de ihåliga extruderade profilerna ger, för stabilitet och körläge. Andra kritiska applikationer inkluderar ramstänger, stagtornsbalkar och tvärbalkar som utgör fordonets kärnstruktur.

- Krockhanteringssystem: Säkerhet är av yttersta vikt, och aluminiumprofiler är konstruerade för överlägsen prestanda vid kollisioner. Fram- och bakdäcksbalkar, inbrytningshämmande dörrbalkar och andra slagabsorberande strukturer är utformade för att deformeras på ett kontrollerat sätt, vilket sprider slageffekten och skyddar passagerarna. Constellium understryker sin roll som nyckelleverantör av dessa komponenter, som är konstruerade för överlägsen säkerhet och strukturell integritet.

- Delar för elfordon (EV): Uppkomsten av elfordon har öppnat nya tillämpningar för aluminiumprofiler. Batterihus är ett primärt exempel, där profiler ger en stark, intrångshindrande ram för att skydda de känsliga batterimodulerna. Materialets utmärkta värmeledningsförmåga bidrar också till effektiv värmeavgift från batteriet.

- Kaross- och yttre komponenter: Extrusioner används också för delar som takreglar, glas takramar och yttre lister. Deras korrosionsmotstånd och förmåga att behålla en högkvalitativ ytfinish gör dem lämpliga för både funktionella och estetiska tillämpningar.

Användningen av aluminiumlegeringar i 6000- och 7000-serien är vanlig inom dessa tillämpningar, eftersom de ger den nödvändiga kombinationen av hållfasthet, formbarhet och beständighet som krävs för att möta bilindustrins stränga krav.

Kernfördelar med aluminiumextrusioner för fordonchassin

Konstruktörer och designers anger allt oftare aluminiumextrusioner för chassidelar i bilar på grund av en övertygande uppsättning tekniska och kommersiella fördelar jämfört med traditionella material som stansad stål. Dessa fördelar tar direkt itu med branschens centrala mål om att förbättra prestanda, säkerhet och effektivitet.

Den främsta fördelen är en överlägsen styrka/viktförhållande . Aluminium är ett material med låg densitet, vilket möjliggör konstruktion av komponenter som är betydligt lättare än motsvarande stålkomponenter utan att kompromissa med strukturell integritet. Aluminium Extruders Council ( AEC ) påpekar att detta kan leda till viktreduktioner på upp till 35 % i komponenter som underred, vilket är avgörande för att uppfylla målen för bränsleeffektivitet och räckvidd för elfordon (EV). Denna lättvikt bidrar också till förbättrade fordonsdynamik, såsom mer responsivt handtag och kortare bromssträckor.

En annan nyckelfördel är oöverträffad designfrihet . Extrusionsprocessen gör det möjligt för ingenjörer att skapa komplexa, flerhålsliga ihåliga profiler i ett enda stycke. Detta möjliggör integrering av flera funktioner – såsom fästpunkter, kylkanaler eller kabelföringar – i en komponent. Denna sammanslagning av delar minskar komplexiteten, förenklar monteringen och minskar det totala antalet delar, vilket leder till snabbare och effektivare tillverkning. För anpassade projekt kan specialiserade samarbetspartners påskynda utvecklingen. Till exempel Erbjuder Shaoyi Metal Technology omfattande tjänster från snabbutveckling av prototyper till fullskalig produktion enligt kvalitetssystemet IATF 16949, vilket hjälper till att leverera högt anpassade delar skräddarsydda efter exakta specifikationer.

Slutligen erbjuder aluminiumprofiler utmärkt hållbarhet och kostnadseffektivitet . Aluminium bildar naturligt ett skyddande oxidskikt, vilket ger inherenta korrosionsbeständiga egenskaper som förlänger fordonets livslängd, särskilt i hårda miljöer. Ur tillverkningsperspektiv producerar extrusionsprocessen delar nära slutform, vilket, enligt Thunderbird Metals , minimerar behovet av kostsamma och tidskrävande sekundära bearbetningsoperationer och minskar avfall av råmaterial.

| Funktion | Aluminiumsextrusion | Stansad stål |

|---|---|---|

| Vikt | Högt hållfasthets-till-viktförhållande; betydande viktbesparingar | Tyngre; bidrar till högre total fordonsmassa |

| Flexibel design | Hög; möjliggör komplexa, multifunktionella, ihåliga profiler | Begränsad; kräver flera delar och svetsning för komplexa former |

| Verktygskostnad | Låg; verktyg är relativt billiga och snabbt att tillverka | Mycket hög; stansverktyg är komplexa och kostsamma |

| Korrosionsbeständighet | Utmärkt; bildar naturligt ett skyddande oxidskikt | Dålig; kräver pålägg som galvanisering för att förhindra rost |

| Montering | Enklare; integrering av delar minskar antalet komponenter och svetsning | Mer komplex; kräver ofta montering av flera stansade delar |

Vanliga frågor

1. Kan man göra en bilram av aluminium?

Ja, absolut. Många högpresterande, lyxbilar och elfordon använder aluminium för sina primära ramstrukturer, ofta kallat en burkonstruktion eller monokokchassi. Genom att kombinera aluminiumprofiler, gjutna delar och plåtar kan biltillverkare bygga en ram som är både mycket stark och lättviktig, vilket ger betydande fördelar vad gäller prestanda, köregenskaper och effektivitet.

2. Vilka nackdelar har aluminium för bilkarosser?

Även om aluminium erbjuder många fördelar har det ett par nackdelar jämfört med stål. Den främsta nackdelen är ofta de högre reparationsskostnaderna. Aluminium kräver specialiserade verktyg, utrustning och teknikerutbildning för att reparera korrekt efter en kollision, vilket kan göra karosseriarbetet dyrare. Dessutom kan kostnaden för råmaterial och tillverkning från början vara högre än för konventionellt stål, vilket gör att det oftast används i premiumfordon.

3. Varför är inte alla bilramar gjorda av aluminium?

Den främsta barriären för ett universellt införande av aluminium i alla bilramar är kostnaden. Stål förblir ett mer ekonomiskt material för massmarknadsfordon, och den globala fordonsindustrin har en omfattande, lång etablerad tillverkningskedja och infrastruktur byggd kring detta. Även om fördelarna med aluminium ur prestandasynpunkt är tydliga, måste tillverkare avväga dessa fördelar mot kostnadsramar för en viss fordonsegment. När tillverkningsteknologier utvecklas och effektiviteten förbättras fortsätter användningen av aluminium att sprida sig till fler standardmodeller.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —