En omfattande översikt över hur bilarna designas och tillverkas?

Introduktion

Att designa och tillverka ett fordon är en extremt komplext och kapitalintensiv process. Från första marknadsundersökningar till massproduktion planeras varje steg noggrant för att säkerställa att det slutliga produkten uppfyller konsumentbehov, säkerhetsregleringar och prestationsspecifikationer. I detta blogginlägg ska vi ge en genomgång från början till slutet av hur fordon utvecklas, med särskild vikt på nyckelord som fordontillverkningsprocessen , bils design och utveckling , och fordonsproduceringsfaser .

1. Marknadsundersökningsfasen

Varje framgångsrikt Fordon börjar med en djup förståelse för konsumenternas behov. Bilmärken investerar miljoner i marknadsundersökningar för att utvärdera trender, konsumentpreferenser och köpbeteende. Att inte göra denna forskning ordentligt kan leda till kommersiell misslyckande, som har hänt tidigare när vissa modeller ignorerade regionala preferenser.

Professionella byråer genomför ofta undersökningar, fokusgrupper och konkurrensanalys för att leda bilmärkena vid definieringen av fordonets segment, prisnivå och grundläggande funktioner.

2. Konceptdesignfasen

Den konceptualiseringsfasen innebär att omvandla idéer till preliminära designer. Denna process delas in i:

Fordonets konceptdesign

A. Layoutplanering

Ingenjörer avgör den grundläggande konfigurationen, inklusive placering av motorn, växellådan, kassett och passagerarkabinen. Detta skissas vanligtvis ut i layoutsscheman.

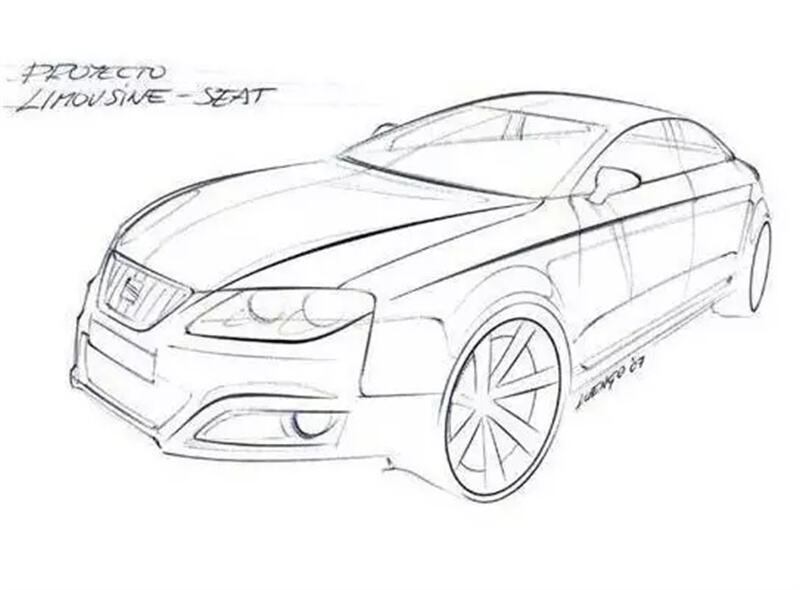

B. Stil_design

Designers använder handskrivna skisser och digitala verktyg för att konceptualisera fordonets yttre och inredning. Fokus ligger på estetik, varumärkesidentitet och ergonomisk funktionalitet.

Fordonets formningskisser

C. Lergestaltning

Genom att använda 3D-data från CAD-programvara, en leramodell mallas med en 5-axelsmaskin. Första 1:5 skala modeller granskas, därefter en helstorlek 1:1 modell för en mer detaljerad utvärdering av stil, proportioner och teknisk genomförbarhet.

3. Teknisk Designfas

När konceptet är slutgjort går det in i teknikfasen , där alla delar och system designas i detalj:

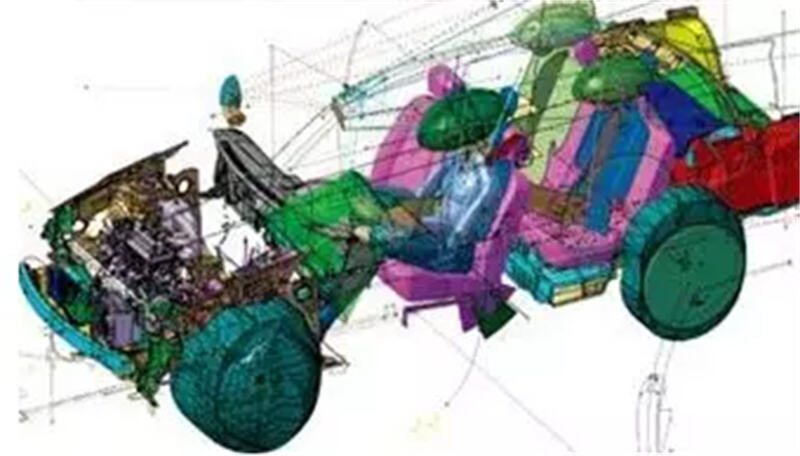

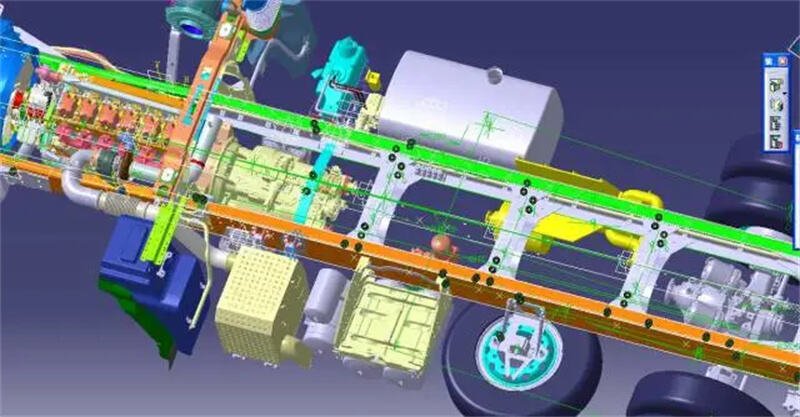

A. Detaljerad Layoutdesign

Detta innefattar specificering av dimensionerna, geometrier, material och rymdliga arrangeringar av kritiska fordonssystem – såsom motorkompartementet, chassissystemet och elektriska systemarkitekturen – som en del av fordonets arkitekturdefinition.

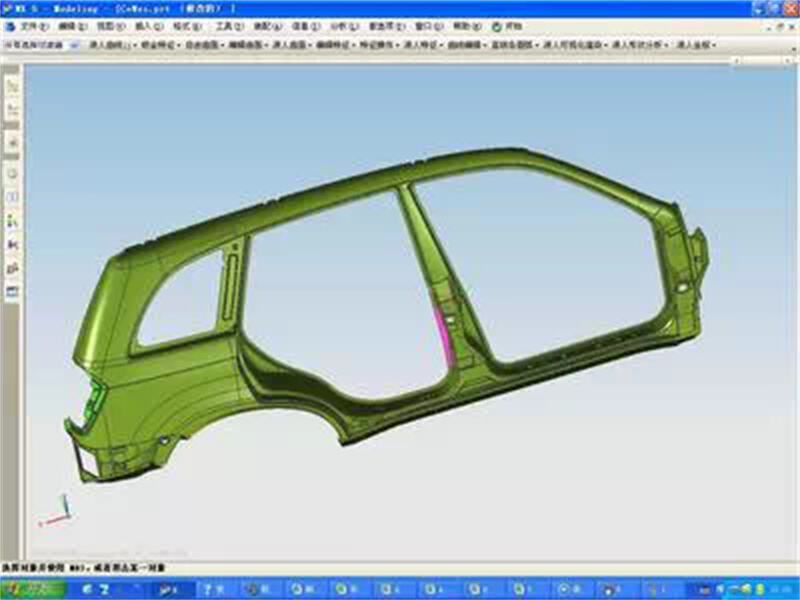

Bilkaross 3D-ritning

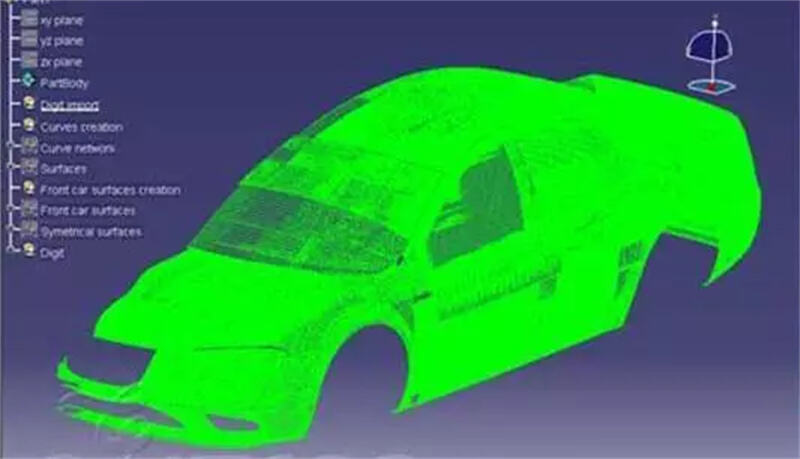

B. Ytdata för yttan

Lermodeller skannas för att skapa 3D-punktmolndata , som sedan bearbetas med CAD-programvara som CATIA eller UG för att generera precisa digitala yttmodeller.

3D-punktmolndata

C. Drivlinjekonstatering

Även om många nya modeller använder befintliga motorer, anpassar ingeniörerna fortfarande motorn och växellådansystemet för den nya layouten och prestandamålen.

D. Karossdesign (Body-in-White)

Den Kaross (Body-in-White) (BIW) är den läsda metallstrukturen av fordonet innan måleri. Detta inkluderar strukturella komponenter som pelare, tak och golvvägg. Det bestämmer fordonets stelhet och krockvärde.

E. Chassisutveckling

Ingenjörer utformar och validerar chassis system inklusive ophängning, styrning, bromsar och drivlinje. Dessa fordons komponenter är avgörande för fordonets dynamik.

Fordonschassisstruktur

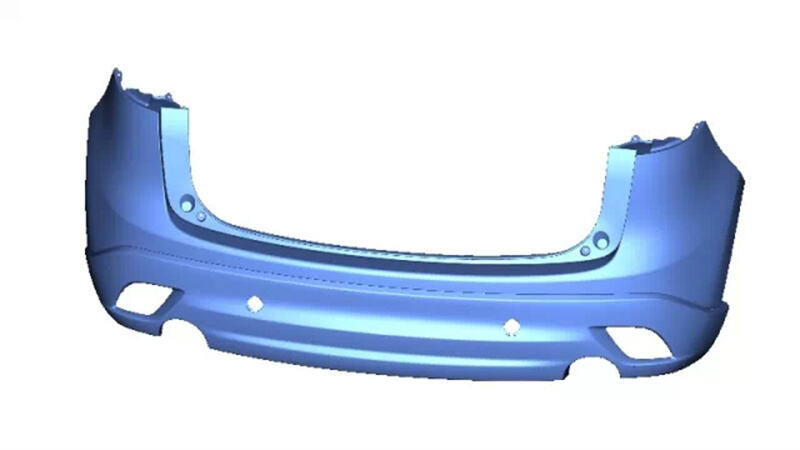

F. Inrednings- och yttillbehör

De flesta tillbehörskomponenterna (sätter, instrumentpanel, bumpers) utformas antingen in-house eller av leverantörer. Prototyper utvärderas med avseende på anpassning, bekvämlighet, säkerhet och tillverkbarhet.

Bilbumpardiatagram i 3D

G. Elektrisk Systemdesign

Detta täcker integrationen av belysning, infotainment, HVAC, sensorer och kabling. Elektrisk arkitektur blir allt viktigare i moderna fordon.

4. Prototypskapande och Testning

Efter designen går fordonet in i prototyp- och testfasen , som säkerställer att bilen uppfyller säkerhets- och prestandanormer.

A. Vindtunneltestning

Aerodynamisk effektivitet testas tidigt med lermodeller och förfinas senare med fullskaliga prototyper.

Bilvindtunneltestning

B. Proveterrängtestning

Tillverkare använder provbanor för att simulera olika vägvoorhållanden som grus, hål och lutningar för att validera hållbarhet och köfortsättning.

Provbana Testning

C. Verklighetsanpassad Vägtestning

Prototyper utsätts för långsiktig vägprovning i olika klimat och terräng, från arktisk kyla till tropisk värme, för att utvärdera pålitlighet och anpassningsförmåga.

vägprovning

D. Krocktestning

För att uppfylla regleringskraven utsätts prototyper för kontrollerade krocktester med hjälp av duker och sensorer för att utvärdera passagerarsäkerhet.

Krocktestning

5. Massproduktionsfasen

När prototypen validerats, går bilen in i massproduktionsstadiet , vilket inkluderar:

A. Pressning

Stora stål- eller aluminiumskivor skärs och pressas till karossdelar med hjälp av precisionsformer. Den kvaliteten på stämpeldyer påverkar direkt ytanfördelningen och dimensionsnoggrannheten.

Bilkarosspressning

B. Svetsning

BIW samlas ihop med hjälp av robotar eller manuell svetsning. Laser svetsning och punktledning är vanliga metoder som används för att säkerställa strukturell integritet.

Bilsvetsning

C. Målning

Fordonet går igenom en flerlagsmålningsprocess som inkluderar rening, primning, målning och ugnsmatning. Detta förbättrar korrosionsmotstånd och estetik.

Målningsprocess för fordon

D. Slutmontage

I den slutmontageled , arbetare och robotar monterar motorer, växellådor, elektriska system, säten och trimkomponenter. Fordonet går sedan igenom slutinspektioner som hjuljustering och elektriska diagnostiktester .

Bilförsamling

Slutsats

Från idé till färdigt produkt, bil tillverkning är en sammansmelning av konst, vetenskap och teknik. Varje fas – från marknadsundersökning till församling – spelar en kritisk roll i att skapa säkra, pålitliga och innovativa fordon.

Förstå fordontillverkningsprocessen hjälper inte bara branschprofessorer och entusiaster, utan bygger också upp förtroende hos kunder som värderar transparens och teknisk excellens.

Följ med på vår blogg för fler insikter till fordonsdesign, teknik och produktionstekniker .

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —