Žigosalni proces v proizvodnji: od surove plošče do končnega dela

Kaj je postopek žigosanja v proizvodnji

Ste kdaj razmišljali, kako proizvajalci izdelujejo tisoče enakih kovinskih delov s hitrostjo in natančnostjo, ki ju je težko predstaviti? Odgovor leži v enem izmed najosnovnejših postopkov v proizvodnji. Torej, kaj je žigosanje pravzaprav?

Žigosanje, imenovano tudi stiskanje, je hladni oblikovalni kovinarski postopek, pri katerem se ploščata kovina pretvarja v določene oblike z uporabo kalupov in žigosalnih stiskalnic. V nasprotju z obdelovalnimi operacijami, pri katerih se material odstranjuje, žigosanje preoblikuje kovino s kontrolirano deformacijo – kar ga naredi hitrejšega, učinkovitejšega in idealnega za proizvodnjo v velikih količinah.

Pomen kalupnega izdelovanja sega dlje kot le ena sama dejanja. Ta proces lahko vključuje eno operacijo ali pa natančno usklajeno vrsto operacij—upogibanje, izvrtavanje, reliefno oblikovanje in še več—ki skupaj ustvarjajo zapletene sestavne dele. Razumevanje te razlike je pomembno, saj neposredno vpliva na to, kako proizvajalci pristopajo k oblikovanju delov, investicijam v orodja in načrtovanju proizvodnje.

Od ravne pločevine do končnega dela

Predstavljajte si vnašanje preprostega kovinskega lista v stiskalnico in že v nekaj sekundah opazovanje, kako izstopa kot natančno oblikovan avtomobilski nosilec ali elektronski priključek. To je kalupno izdelovanje v praksi.

Tako deluje: raven kovinski polizdelek vstopi v stiskalnico, kjer ga posebej izdelani kalupi—praktično orodja iz zakaljene jeklene zlitine—izvajajo ogromno silo. Zgornji kalup se spusti na spodnji kalup, med katerima je kovina zmečkana. Ta tlak v kombinaciji z geometrijo kalupa prisili kovino, da se pretaka in trajno prilagaja željeni obliki.

Opredelitev izdelkov iz ploščic zajema vse od preprostih ravnih podložk do zapletenih trodimenzionalnih komponent z več ukrivitvami in značilnostmi. To transformacijo naredi izjemno dejstvo, da se med procesom material ne odstrani. Kovina se preprosto preoblikuje in ohrani svojo strukturno celovitost, hkrati pa sprejme nove oblike.

Prednosti hladnega oblikovanja pojasnjene

Zakaj je pomembno, da se pri izdelavi izdelkov iz ploščic deluje pri sobni temperaturi? Hladno oblikovanje ponuja več ključnih prednosti pred postopki oblikovanja pri višjih temperaturah:

- Odlično površinsko obdelavo – Deli izhajajo gladki brez oksidacije ali oksidne skale, ki jo povzroča toplota

- Ožji dopustki – Ni treba upoštevati toplotnega raztezanja, kar pomeni natančnejše mere

- Prednosti trdnenja zaradi obdelave – Proces deformacije dejansko okrepi določene kovine

- Energetska učinkovitost – Ni potrebe po pečeh ali ogrevalni opremi

Fizika hladnega oblikovanja temelji na plastični deformaciji—tlačenju kovine čez njeno elastično mejo, tako da trajno prevzame obliko kalupa. Ko tlak in geometrija kalupa delujeta skupaj pravilno, se kovina pretaka napovedljivo in ustvarja enotne dele cikel za ciklom. To loči udarno oblikovanje od odstranjevalnih metod, kot je CNC obrabljana, pri kateri se material odstranjuje, da se doseže končna oblika.

Zakaj udarno oblikovanje prevladuje pri proizvodnji v visokih količinah

Kakšna je največja prednost operacije udarnega oblikovanja? Hitrost in ponovljivost. Sodobni udarni stiskalniki lahko proizvedejo na minuto stotine delov, vsak skoraj identičen prejšnjemu. Ko so kalupi izdelani in proces natančno nastavljen, proizvajalci dosežejo izjemno enotnost—včasih celo znotraj toleranc, manjših od nekaj tisočink palca.

Ekonomika postane privlačna pri večjem obsegu. Čeprav orodja predstavljajo pomemben začetni investicijski znesek, se strošek na kos dramatično zniža z naraščanjem količine. Zato se industrije, kot je avtomobilska proizvodnja—kjer Henry Ford slavno vpeljal kalupno oblikovanje ko kovinsko izdelovanje z die-ormi ni moglo slediti povpraševanju—zelo močno zanašajo na to proces.

Ali proizvajate preproste nosilce ali zapletene karoserijske plošče, proces kalupnega oblikovanja zagotavlja kombinacijo hitrosti, natančnosti in cenovne učinkovitosti, ki jo sodobna proizvodnja zahteva.

Osnovne operacije in tehnike kalupnega oblikovanja pojasnjene

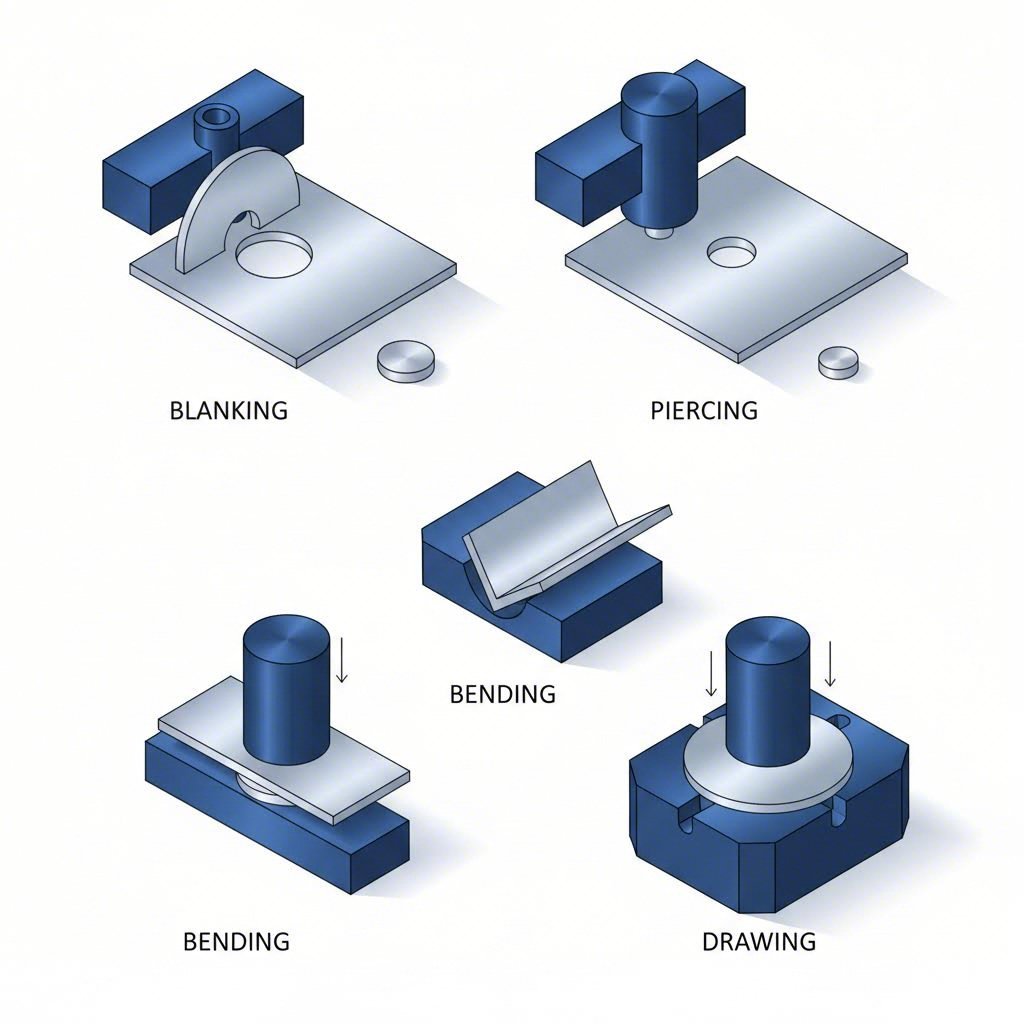

Zdaj, ko veste, kaj je kalupno oblikovanje, si oglejmo specifične operacije, ki omogočajo njegovo izvedbo. Vsaka kovinska operacija v procesu kalupnega oblikovanja ima svojo posebno funkcijo – in poznavanje tega, kdaj uporabiti katero operacijo, lahko pomeni razliko med učinkovitim proizvodnim ciklom in dragimi napakami.

Te operacije si predstavljajte kot vaš orodni nabornik za kalupno oblikovanje nekateri rezajo, nekateri oblikujejo, nekateri dodajajo podrobnosti. Obvladajte jih in boste razumeli, kako se iz preprostih plošč sestavljajo zapleteni deli.

Operacije izrezovanja in probijanja

Te dve operaciji se pogosto zamenjata, saj obe vključujeta rezanje – vendar je razlika zelo pomembna za vaše proizvodno načrtovanje.

Izrezovanja izreže ravno obliko iz ploščatih kovin, pri čemer postane izrezani kos vaš končni del (ali nadaljuje v nadaljnjo obdelavo). Ko izdelujete ploščate kovinske delce za podložke, zobnike ali dekorativne komponente, postane okoliška plošča odpadna. Po podatkih Fox Valley Stamping se izrezovanje pogosto uporablja v avtomobilski, letalsko-kosmični in elektronski industriji za izdelavo plošč, zobnikov in dekorativnih elementov.

Probovanja probovanje (tudi imenovano prebijanje) naredi nasprotno – ustvari luknje ali izreze znotraj vašega polizdelka. Pri tem je izrezani material odpadek, ostala plošča pa je vaš izdelek. Probovanje se obsežno uporablja za:

- Zračne luknje v ohišjih

- Mesta za vpenjalne elemente v nosilcih

- Električni izrezi na nadzornih ploščah

- Zapleteni vzorci lukenj v komponentah za ogrevanje, prezračevanje in klimatizacijo

Ključna razlika? Pri zamaševanju obdržite tisto, kar izpade. Pri prebijanju pa obdržite tisto, kar ostane. Zveni preprosto, a napačna odločitev pri načrtovanju kalupnega udarjanja povzroči dragocen popravek orodij.

Osnove upogibanja in oblikovanja

Ko vaša komponenta zahteva kotne ali ukrivljene oblike – namesto le ravnih profilov – v igro stopijo operacije upogibanja in oblikovanja.

Igibanje upogiba ploščato kovino vzdolž ravne osi z uporabo udarnega stiskalnika in kombinacije kalupa. Tlačni del (ram) izvaja izjemno silo na polizdelka, s čimer ustvarja V-oblične, U-oblične ali po meri izdelane kotne konfiguracije. Pogosto upogibane komponente vključujejo podporne elemente, šasije in ohišja, ki se uporabljajo v elektroniki, gospodinjskih aparati in avtomobilski industriji.

Obstaja več različic upogibanja:

- Vzdušno ukrivljanje – Kalup ne pride v popoln stik s ploščo, kar omogoča nastavitev kota z nadzorom prostora. Zahtevana je manjša sila (tonaža), vendar je težje doseči ožje tolerance.

- Dno – Močan tlak potiska ploščo v prilegajočo V-obliko kalupa, kar omogoča trajne in natančne uklone z odlično ponovljivostjo.

- Nagibanje roba – Uklanja robove pod kotom 90 stopinj okoli izvrtanih lukenj in tako ustvarja gladke obrobe namesto ostrih robov.

Oblikovanje preoblikuje kovino brez rezanja – s tem ustvarja plitke elemente, kot so rebra, trdilni elementi ali dekorativni obrobi. V nasprotju z izvlekom (za katerega bomo govorili v nadaljevanju) izdelava ne ustvarja pomembne globine. Predstavljajte si jo kot dodajanje površinskih elementov namesto ustvarjanje trodimenzionalnih posod.

Tehnike izvleka in globokega izvleka

Tu se kovinsko stiskanje resnično pokaže. Pri operacijah izvleka ravna kovinska plošča postane trodimenzionalna oblika z znatno globino.

Pri standardnem risba , udarne orodje prisili kovinsko ploščo v votlino kalupa, pri čemer se material raztegne in pretoči, da ustreza prečnemu prerezu kalupa. Ta tehnika omogoča izdelavo tankostenskih komponent, avtomobilskih karoserijskih plošč, kuhinjskih umivalnikov in ohišij elektronskih naprav.

Globoko štampanje to podi naprej – izdeluje dele, pri katerih presega globina premer. Predstavljajte si npr. izdelavo pločevink za pijače ali cilindričnih ohišij, kjer razmerje višine in širine znaša 2:1 ali celo 3:1. To zahteva specializirane orodne sisteme za udarno oblikovanje, natančen izbor materiala in pogosto več stopenj vlečenja, da se prepreči trgajoči pojav.

Kdaj naj izberete vlečenje namesto oblikovanja?

- Uporaba globoko štampanje ko deli zahtevajo znatno globino (skodelice, škatle, cilindrična ohišja)

- Uporaba oblikovanje za dodajanje plitkih elementov, kot so obroči, rebra ali reliefne podrobnosti

Ta razlika neposredno vpliva na zapletenost orodja, zahteve glede tonaža stiskalnice in stroške proizvodnje – zato je pravilna izbira že v fazi načrtovanja ključnega pomena za izogibanje pomembnim težavam kasneje.

Reliefno oblikovanje in kovnjenje za natančne podrobnosti

Ko vaši deli potrebujejo izbočene vzorce, logotipe, natise ali izjemno natančne elemente, pridejo v uporabo žigi in reliefni orodji s pomočjo operacij reliefnega oblikovanja in kovnjenja.

Izklesanje vtisne eno stran delovnega koska in ustvari izbočene ali vbočene oblike. Kovina se deformira, da ustvari trodimenzionalne učinke – napiske, elemente za blagovno znamko, konstrukcijske okrepitev ali dekorativne vzorce. Aluminij se posebej dobro obdeluje z vtiskovanjem zaradi svoje odlične vlečnosti.

Obrbljenje uporablja visok tlak hkrati z obeh strani z dvema ujemajočima se kalupoma. Ta hladna oblikovna tehnika ustvarja izjemno fini detajl z minimalnim premikom materiala – mislite na kovance, natančne povezovalnike ali komponente medicinskih naprav, ki zahtevajo ozke tolerance .

Ključna razlika med tema operacijama je:

- Izklesanje – tlak z ene strani, ustvarja izbočene/vbočene oblike, zmerna natančnost

- Kovinske operacije ali druge kovine – tlak z obeh strani, ustvarja izjemno fine detajle, površine so odporne proti udarcem in obrabi

Kovnje običajno zahteva stiskalnike z višjo tonožnostjo, vendar zagotavlja odlično kakovost površine in dimenzionalno natančnost—zato je idealna za natančne komponente v elektroniki, medicinskih napravah in potrošniških izdelkih.

Vodnik za primerjavo operacij izdelave s ploščicami

Izbira prave operacije je odvisna od zahtev vaše komponente, materiala in proizvodnih ciljev. Ta primerjalna tabela vam pomaga prirediti operacije ustreznim uporabam:

| Ime operacije | Opis | Tipične aplikacije | Obseg debeline materiala |

|---|---|---|---|

| Izrezovanja | Izrezuje ravne oblike iz ploščice; izrezana oblika postane del | Podložke, ploščice, zobniki, dekorativne komponente | 0,005" – 0,250" |

| Prebijanje/izdelava luknj | Ustvarja luknje ali izreze; preostali del ploščice postane del | Luknje za prezračevanje, mesta za vpenjalne elemente, električni izrezi | 0,005" – 0,188" |

| Igibanje | Deformira kovino vzdolž ravne osi za ustvarjanje kotov | Konzole, podvozja, ohišja, okviri | 0,010" – 0,375" |

| Oblikovanje | Ponovno oblikuje kovino brez rezanja; dodaja plitke elemente | Dekorativni obrobi, okrepitveni plošči, rebra | 0,010" – 0,250" |

| Risba | Vleče kovino v trodimenzionalne oblike z globino | Paneli avtomobilskih karoserij, umivalniki, elektronska ohišja | 0,015" – 0,125" |

| Globoko štampanje | Ustvarja dele, pri katerih presega globina premer (razmerje 2:1 ali več) | Pločevinke, cilindrična ohišja, skodelice, cevi | 0,010" – 0,100" |

| Izklesanje | Enostransko vrečenje za izvedbo reliefnih/uglavnih oblik | Imenske ploščice, blagovne znamke, strukturni reliefi | 0,010" – 0,125" |

| Obrbljenje | Dvostransko vrečenje pod visokim tlakom za natančne podrobnosti | Priključki, natančni podložke, dekorativni deli | 0,005" – 0,062" |

Razumevanje teh osnovnih operacij predstavlja temelj za ocenjevanje bolj zapletenih metod vrečenja. Vendar pa se postavlja naslednje vprašanje: kako proizvajalci učinkovito združujejo te operacije za proizvodnjo v velikih količinah? Na to vplivajo različne vrste orodij – vsaka ponuja posebne prednosti glede na zapletenost dela in zahteve proizvodnje.

Vrečenje s progresivnim, prenosnim ali sestavnim orodjem

Osnovne operacije vrečenja že poznate – izrezovanje, izvrtavanje, upogibanje, vlečenje. Vendar pa se postavlja ključno vprašanje, ki loči učinkovito proizvodnjo od dragih poskusov in napak: katero vrsto orodja naj uporabite za združevanje teh operacij?

Odgovor je odvisen od zapletenosti vaše sestavne dele, proizvodnega obsega in proračuna. Poglejmo si tri glavne metode izdelave del z izvlekom, da boste lahko za vaš naslednji projekt sprejeli utemeljene odločitve.

Izdelava del z naprednim orodjem za izvlek za neprekinjeno proizvodnjo

Predstavljajte si en sam trak kovine, ki vstopa v stiskalno napravo in iz nje izhaja kot končani deli – na stotine na minuto – brez kakršnegakoli ročnega poseganja med posameznimi operacijami. To je izdelava del z naprednim orodjem za izvlek v praksi.

Napredna orodja za izvlek sestavljajo več postaj, razporejenih zaporedno; vsaka postaja opravi določeno operacijo, medtem ko se kovinski trak napreduje skozi stiskalno napravo. Trak ostane skozi celoten proces povezan, pri vsakem udarcu stiskalne naprave pa se premakne za eno postajo naprej, hkrati pa se na vseh postajah izvajajo operacije. Po podatkih podjetja Durex Inc. omogoča ta nastavitev visoko učinkovitost in zagotavlja enotnost vseh proizvedenih komponent.

Tukaj je to, kar naredi napredna orodja za izvlek izjemnimi za proizvodnjo v velikih količinah :

- Hitrost – Več operacij poteka hkrati ob vsakem pritisku

- Doslednost – Deli ostanejo v registraciji skozi celoten proces, kar zagotavlja natančne tolerance

- Primerno za avtomatizacijo – Minimalna ročna obravnava delov med operacijami zmanjšuje stroške dela

- Razširljivost – Ko enkrat tečejo, ti kalupi lahko izdelajo milijone identičnih delov

Kaj pa kompromis? Napredni kalupi zahtevajo višje začetne stroške načrtovanja in orodjarstva. Njihova zapletena konstrukcija zahteva natančno načrtovanje in precizno inženirstvo. Vendar, kot opaža Larson Tool, se strošek na kos znatno zniža pri velikih serijah proizvodnje – zato je ta rešitev zelo ekonomična za dolgoročne projekte.

Najprimernejše uporabe vključujejo avtomobilske nosilce in sponke, elektronske povezovalnike ter vse majhne do srednje velike dele, ki se proizvajajo v količinah, presegajočih 50.000 enot.

Sistemi prenosnih kalupov za zapletene geometrije

Kaj se zgodi, kadar je vaš del prevelik, da bi ostal povezan s trakom, ali pa zahteva operacije, ki jih napredni kalupi preprosto ne morejo izvesti? Na vrsti so prenosni kalupi.

Za razliko od naprednih sistemov, pri katerih ostanejo deli pripeti na traku, prenosni kalupi uporabljajo mehanske prenosne sisteme za premikanje posameznih delov med postajami. Vsaka postaja izvede določeno operacijo in nato prenese del na naslednjo postajo za nadaljnjo obdelavo.

Ta neodvisnost ponuja pomembne prednosti za udarne presse, ki obdelujejo zapletene sestave:

- Večja zmogljivost za večje dele – Ni omejitev glede velikosti zaradi širine traku

- Zapletene 3D geometrije – Deli se lahko med postajami obrnejo, zavrtijo ali ponovno pozicionirajo

- Integracija globokega vlečenja – Več operacij vlečenja z ponovnim pozicioniranjem med stopnjami

- Montažne operacije – Nekateri prenosni sistemi vključujejo korake varjenja, pritrditve ali vstavljanja

Prenosni orodji za izdelavo delov vključujejo višje stroške orodij in priprave zaradi svojih sofisticiranih mehanizmov za prenos. Najbolj primerni so za srednje do visoke serije proizvodnje, kjer raznolikost in sposobnost obdelave zapletenih delov upravičujejo naložbo. Industrije, kot so letalska in vesoljska industrija ter težka strojna oprema, se zelo zanašajo na to tehnologijo kovinskega oblikovanja za izdelavo velikih konstrukcijskih komponent.

Kontrolirani procesi prenosa zagotavljajo visoko natančnost, kar zagotavlja, da vsak del izpolnjuje stroge standarde kakovosti – kar je ključnega pomena pri izdelavi delov, pomembnih za varnost.

Sestavljena orodja za hkratne operacije

Včasih je preprostejša rešitev boljša. Sestavljena orodja izvajajo več operacij – običajno rezanje in izvrtavanje – v enem samem premiku stiskalnika.

Namesto da se delovni kos premika skozi zaporedne postaje, izkuša vse operacije hkrati. Oblika orodja združuje rezalne in oblikovalne elemente, tako da en sam udarec stiskalnika dokonča del. Ta integracija znatno zmanjša čas izdelave in poveča produktivnost z izločitvijo več korakov ročnega ravnanja.

Sestavljena orodja sijajo v določenih primerih:

- Ploski deli z notranjimi značilnostmi – Podložke s sredinsko luknjo, nosilci z izrezi za pritrditev

- Izdelava v manjših količinah – Ko naložba v napredna orodja ni utemeljena

- Preprostejše geometrije – Deli brez zapletenih ukrivitev ali globokih vlečenj

- Projekti z zahtevnim rokom izvedbe – Hitrejši načrtovanje in izdelava orodja

Kovinske udarne presje, ki delujejo z združenimi orodji, običajno proizvajajo dele z izjemno kakovostjo robov in središčnostjo, saj se vse operacije izvedejo v enem samem poravnaniem udaru. Preprostejša konstrukcija orodja pomeni tudi manj vzdrževanja – redni pregled rezalnih in probijalnih komponent zagotavlja nadaljnjo natančnost in dolgo življenjsko dobo.

Omejitev? Združena orodja niso primerna za zapletene trodimenzionalne dele ali za izjemno velike količine, kjer bi napredna orodja zagotavljala boljšo ekonomiko na posamezen del.

Prilagajanje vrste orodja zahtevam proizvodnje

Izbira ustrezne vrste orodja ni le vprašanje geometrije dela – gre za uravnoteženje začetnih naložb in dolgoročnih stroškov proizvodnje. Uporabite ta okvir za odločanje, da vam bo pomagal pri izbiri:

| Kriteriji | Progresivna štampa | Prenosna matrica | Složeni umr |

|---|---|---|---|

| Zloženost delov | Srednja do visoka (več funkcij) | Visoka (veliki, 3D, večstopenjski vlečni deli) | Nizka do srednja (ploski deli z izrezi) |

| Primernost glede na količino proizvodnje | Visoka količina (50.000+ delov) | Srednja do visoka količina (10.000+) | Nizka do srednja količina (1.000–50.000) |

| Stroški orodja | Visoka (zapletena večstatična konstrukcija) | Najvišja (prenosni mehanizmi + kalupi) | Najnižja (enostavnejša enostatična konstrukcija) |

| Čas cikla | Najhitrejša (vse postaje delujejo na vsak udarec) | Srednja (čas prenosa med postajami) | Hitra (dokončanje v enem udarcu) |

| Najboljše uporabe | Mali priključki, podporne plošče, sponke, elektronski sestavni deli | Veliki paneli, globoko vlečeni ohišja, zrakoplovne konstrukcije | Podložke, enostavne podporne plošče, ravni sestavni deli z izvrtinami |

Ko ocenjujete stroje za izdelavo žigosanih delov za vaš projekt, upoštevajte naslednje praktične smernice:

- Izberite napredne kalibre ko potrebujete hitrost, visoko proizvodnjo in lahko amortizirate stroške orodja na velikih serijah izdelave

- Izberite prenosne kalibre ko velikost ali zapletenost izdelka presega omejitve, povezane s trakom, ali ko je zahtevanih več stopenj globokega vlečenja

- Izberite sestavljene kalibre ko je proračun za orodje omejen, količine so zmerni in izdelki ostanejo razmeroma preprosti

Odločitev o vrsti kalibra neposredno vpliva tudi na vaše zahteve glede opreme. Napredni in sestavljeni kalibri običajno delujejo na standardnih kovinsko oblikovalnih stiskalnicah, medtem ko sistemi z prenosnimi kalibri zahtevajo specializirane stiskalnice z integriranimi mehanizmi za prenašanje – kar poveča kapitalske stroške opreme.

Razumevanje teh razlik vam pomaga učinkovito komunicirati s partnerji za kovinsko oblikovanje in sprejeti utemeljene odločitve o naložbah v orodje. Vendar izbira kalibra predstavlja le del enačbe – sama stiskalnica igra enako ključno vlogo pri doseganju kakovostnih rezultatov.

Vrste stiskalnic za žigosanje in merila za izbiro

Torej ste izbrali pravilno vrsto orodja za vašo komponento – a kako je z samim stiskalnikom? Stiskalnik za kovinsko žigosanje, ki ga izberete, določa, kako hitro lahko delujete, kolikšno silo lahko uporabite in kako natančno lahko nadzorujete oblikovalni proces.

Razmislite o tem na naslednji način: vaše orodje je recept, stiskalnik pa pečica. Celo najboljši recept spodleti, če uporabljate napačno opremo. Poglejmo si tri glavne vrste stiskalnikov in kako jih prilagoditi vašim proizvodnim zahtevam.

Hitrost in učinkovitost mehanskih stiskalnikov

Ko je prednostna naloga hitrost proizvodnje, so mehanski stiskalniki najprimernejša rešitev. Ti stroji uporabljajo letalo za shranjevanje vrtilne energije, ki jo nato sprostijo prek krivuljnega greda ali ekscentričnega zobnika, da s tem premaknejo gibljivi del (ram) navzdol z ogromno silo.

To je tisto, kar mehanske stroje za kovinsko žigosanje naredi delovno konja pri proizvodnji v velikih količinah:

- Število hitev – Od 20 do več kot 1.500 hitrov na minuto, odvisno od velikosti in konfiguracije

- Nespremenljiva dolžina hita – Tlačni delovni element (ram) opravi pri vsakem ciklu predhodno določeno razdaljo, kar zagotavlja doslednost

- Obseg tonaž – Običajno od 20 do več kot 6.000 ton, pri čemer večina proizvodnih stiskalnic spada v obseg od 100 do 1.500 ton

- Energijska učinkovitost pri hitrosti – Vztrajnost kolesa zmanjšuje porabo energije med neprekinjenim obratovanjem

Po Stiskalnice San Giacomo , mehanske stiskalnice izvajajo udarne operacije s pomočjo energije, ki je shranjena in nato sproščena iz vztrajnostnega kolesa – zato so bolj primerni za proizvodne okolja z višjim obsegom, kjer je pomembnejša dosledna ciklizacija kot nadzor spremenljive sile.

Kaj pa kompromis? Mehanske stiskalnice dosežejo največjo silo le v določeni točki giba (spodnji mrtvi center). To omejuje njihovo prilagodljivost pri operacijah, ki zahtevajo stalni tlak skozi celoten oblikovalni proces. Idealne so za izrezovanje, izvrtavanje in plitko oblikovanje – pri globokem vlečenju pa imajo težave.

Prednosti hidravličnih stiskalnic pri nadzoru sile

Kaj pa, če vaše dele zahteva stalni tlak na celotni poti gibanja? Ali pa delate z materiali visoke trdnosti, ki zahtevajo natančno nadzorovano silo? Hidravlične prese rešijo te izzive.

Namesto mehanskih povezav hidravlične prese uporabljajo valje, napolnjene s tlakovano tekočino, za ustvarjanje sile. Ta osnovna razlika omogoča več posebnih prednosti pri strojih za kovinsko izdelavo (stiskanje jekla) pri zahtevnih aplikacijah:

- Polna nosilnost kjerkoli na poti gibanja – Za razliko od mehanskih pres je pri hidravličnih presah največja sila dosegljiva v kateri koli točki poti gibajočega se dela (ram)

- Kontrola spremenljive hitrosti – Operatorji lahko neodvisno nastavijo hitrost približevanja, delovno hitrost in hitrost vračanja

- Tonska zmogljivost – Obseg nosilnosti od 20 do več kot 10.000 ton za težke aplikacije

- Prilagodljivost poti gibanja – Prilagodljiva dolžina poti gibanja se prilagodi različnim globinam delov brez mehanskih sprememb

- Možnost zadrževanja pod tlakom – Gibajoči se del (ram) lahko ohrani položaj pod tlakom – kar je ključno za določene oblikovalne operacije

Kot opaža podjetje Eigen Engineering, hidravlični stiskalniki so počasnejši od drugih različic, vendar ponujajo doslednost in prilagodljivost, ki sta neskončno dragoceni pri izdelavi zapletenih kovinskih delov, izdelanih z žigosanjem.

Jekleni stiskalnik se izvirno ujema pri globokem vlečenju, kjer mora material imeti dovolj časa, da se prelije v kalupne votline. Zapleteni avtomobilski paneli, kuhinjski umivalniki in cilindrični ohišja pogosto zahtevajo hidravlične sisteme, ki ohranjajo tlak, dokler se kovina postopoma oblikuje.

Programabilnost servo-pogonjenih stiskalnikov

Predstavljajte si združitev mehanske hitrosti stiskalnika z hidravlično prilagodljivostjo – in nato dodajte programabilno inteligenco. To je prednost servo-stiskalnikov.

Servo-pogonjeni stroji za žigosanje kovin uporabljajo napredne servo-motorje za neposredno nadzor gibanja batnega droga. V nasprotju z mehanskimi stiskalniki z nespremenljivimi profili hoda ali hidravličnimi stiskalniki z omejitvami, povezanimi s tekočino, servo-stiskalniki omogočajo popolno programabilnost celotnega oblikovalnega cikla.

Kaj v praksi pomeni programabilno gibanje?

- Prilagodljivi profili hoda – Programiranje različnih hitrosti in časov zadrževanja na različnih točkah potiska

- Natančno pozicioniranje – Doseganje natančnosti znotraj 0,001" na celotni dolžini potiska

- Regeneracija energije – Servomotorji obnovijo energijo med povratnim potiskom, kar zmanjša skupno porabo za 30–50 %

- Hitra prilagoditev – Shranjevanje in predogled profilov gibanja za različne dele brez mehanskih nastavitev

- Zmanjšano hrupnost – Gladki profili gibanja odpravljajo udarni hrup, ki je pogost pri mehanskih stiskalnicah

Glede na podatke iz industrije se tehnologija strojev za kovinsko žigosanje znatno razvijala od uvedbe servostiskalnic v proizvodnjo v zgodnjem 21. stoletju. Ti stroji izjemno dobro opravljajo naloge, ki zahtevajo visoko natančnost – elektroniko, medicinske naprave in visokokakovostne avtomobilske komponente, kjer ima kakovost prednost pred surovo hitrostjo.

Kaj je razlog za to? Servopresi običajno imajo višje začetne stroške kot primerljivi mehanski sistemi. Vendar energijske varčevalne učinke, zmanjšano obrabo orodja in izboljšave kakovosti pogosto upravičijo naložbo za operacije, ki zahtevajo visoko natančnost ali pogoste spremembe proizvodnih serij.

Izračun potrebne presovne tonožnosti

Izbira ustrezne vrste prese je le polovica enačbe. Potrebujete tudi dovolj veliko tonožnost—zmogljivost sile—za uspešno izvedbo vaših operacij kalupnega tlaka.

Zahtevana presovna tonožnost je odvisna od več dejavnikov:

- Vrsta in debelina materiala – Materiali z višjo trdnostjo in debelejši listi zahtevajo več sile

- Vrsta operacije – Izrezovanje zahteva drugačno silo kot vlečenje ali oblikovanje

- Obseg oziroma površina dela – Daljše rezalne dolžine ali večje oblikovalne površine povečajo potrebe po tonožnosti

- Varnostni faktor – V praksi v industriji se k izračunani zahtevani tonožnosti doda 20–30 %

Za operacije izrezovanja in probijanja uporabite naslednjo formulo:

Nosilnost = (Obseg × Debelina materiala × Strižna trdnost) ÷ 2000

Na primer: izrezovanje kroga s premerom 4" iz jekla za splošno uporabo debeline 0,060" (strižna trdnost približno 50.000 psi):

- Obseg = π × 4" = 12,57"

- Nosilnost = (12,57 × 0,060 × 50.000) ÷ 2000 = 18,9 t

- Z varnostnim faktorjem 25 % je potrebna približno 24 t

Pri operacijah vlečenja so potrebne drugačne izračune, ki temeljijo na premeru izhodnega lista, premeru boda in lastnostih materiala. Za zapletene dele se pogosto za natančno napovedovanje zahtevane nosilnosti uporablja programska oprema za simulacijo – še posebej, kadar hkrati potekajo več operacij.

Pri ocenjevanju strojev za kovinsko žigosanje za vašo obratno enoto vedno preverite, ali je njihova nosilnost višja od vaših izračunanih zahtev. Delovanje stiskalnice na ali blizu največje nosilnosti pospešuje obrabo in zmanjšuje natančnost, medtem ko oprema z premajhno nosilnostjo preprosto ne bo izvedla oblikovalne operacije.

Razumevanje zmogljivosti stiskalnikov vam pomaga učinkovito prilagoditi opremo posameznim aplikacijam. Vendar sta stiskalnik in kalup le del enačbe—material, ki ga oblikujete, igra enako ključno vlogo pri doseganju kakovostnih rezultatov.

Vodnik za izbiro materiala za aplikacije vlečenja

Imate pravilen stiskalnik, pravo vrsto kalupa in trdno razumevanje postopkov vlečenja. Vendar se tu postavlja vprašanje, ki lahko odloči o uspehu ali neuspehu vašega projekta: katerega kovinskega materiala za vlečenje naj bi dejansko uporabili?

Izbira materiala ni vprašanje izbire najdražje možnosti—gre za prilagajanje lastnosti materiala vaši specifični aplikaciji. Napačna izbira vodi do razpok, prekomernega povratnega izvijanja (springback) ali delov, ki odpovejo v obrabi. Pravilna izbira pa omogoča gladko proizvodnjo in dele, ki delujejo točno tako, kot so bili zasnovani.

Poglejmo, kako se različni materiali za kovinsko vlečenje obnašajo med oblikovanjem – in kdaj naj uporabimo vsakega od njih.

Izbira jeklene razreda za konstrukcijske dele

Jeklo na osnovi ogljika ostaja delovna konja kovinskega izdelovanja z odlaganjem. Je cenovno ugodno, široko razpoložljivo in ponuja odličen kompromis med oblikovalnostjo in trdnostjo. Vendar niso vsi jekleni razredi enaki.

Pri izbiri jekla za odlaganje se soočate z osnovnim kompromisom: oblikovalnost proti trdnosti. Jekla z nizko vsebino ogljika (kot sta 1008 ali 1010) se lahko enostavno upogibajo in izvlečejo, vendar ponujajo skromno natezno trdnost. Jekla z višjo vsebino ogljika zagotavljajo boljšo strukturno zmogljivost, vendar se upirajo deformaciji – kar povečuje tveganje poškodb pri agresivnem oblikovanju.

Tako se različni razredi jekla na osnovi ogljika obnašajo:

- Jeklo z nizko vsebino ogljika (0,05–0,15 % ogljika) – Odlična duktilnost, idealno za globoko vlečenje in zapletene upogibe. Pogosto se uporablja pri avtomobilskih nosilcih in ohišjih gospodinjskih aparatov.

- Jeklo s srednjo vsebino ogljika (0,25–0,50 % ogljika) – Urejen kompromis med trdnostjo in oblikovalnostjo. Primerno za strukturne komponente, ki zahtevajo zmerno oblikovanje.

- Visoko trdna nizko zlitinska jekla (HSLA) – Izboljšana trdnost z sprejemljivo oblikovalnostjo. Uporablja se v avtomobilskih varnostnih strukturah, kjer je pomembno zmanjšanje mase.

Cinkana jeklena pločevina zasluži posebno omenitev. Glede na materialni vodnik podjetja Tenral cinkane prevleke (z debelino ≥ 8 μm) zagotavljajo osnovno zaščito pred rjo, hkrati pa ohranjajo oblikovalnost osnovnega ogljikovega jekla – kar jo naredi idealno za strukturne dele, ki so občutljivi na stroške, kot so vzmetni nosilci šasije in plošče gospodinjskih aparatov.

Izzivi in rešitve pri izdelavi delov iz aluminija s pomočjo kalupnega tlaka

Ko je pomembna lahkotna konstrukcija, postane izdelava delov iz aluminija s pomočjo kalupnega tlaka najprimernejša rešitev. Deli iz aluminija, izdelani s pomočjo kalupnega tlaka, tehtajo približno tretjino ustrezne jeklene komponente – kar predstavlja pomembno prednost v avtomobilski, letalsko-kosmični in potrošniški elektroniki.

Vendar proces izdelave delov iz aluminija s pomočjo kalupnega tlaka predstavlja posebne izzive, ki lahko preseneti neizkušene proizvajalce:

- Odvijanje – Nižji modul elastičnosti aluminija pomeni, da se deli po oblikovanju »odskočijo« nazaj proti prvotni obliki. Kalupi se morajo zato načrtovati tako, da prekomerno ukrivljajo, kar kompenzira to elastično obnavljanje.

- Nagnjenost k zalepljanju – Aluminij se lahko zalepi na površine orodja in povzroči površinske napake. Pravilna maziva in premazi za kalupe so nujni.

- Trditev zaradi deformacije – V nasprotju z jeklom se aluminij hitro trdi zaradi deformacije. Za zapletene dele je med posameznimi stopnjami oblikovanja pogosto potrebno vmesno žarjenje.

Čeprav obstajajo te težave, aluminijaste izdelane deli ponujajo številne prednosti. Zlitina 6061-T6 na primer zagotavlja odlično toplotno prevodnost (idealna za toplotne izmenjevalnike), dobro odpornost proti koroziji ter zadostno oblikovalnost za zmerni izvlek in ukrivljanje. Ena telekomunikacijska podjetja je z zamenjavo bakra z aluminijasto zlitino za toplotne izmenjevalnike na 5G baznih postajah dosegla 25 % boljšo odvajanje toplote in 18 % nižje stroške proizvodnje.

Za lahke aplikacije, ki zahtevajo natančnost, aluminijaste zlitine ostajajo neprekosljive – če upoštevate njihove posebne lastnosti oblikovanja pri načrtovanju kalupov.

Trditev nerjavne jeklene pločevine

Prikovanje nerjavne jeklene pločevine zahteva pozornost glede trditve – pojava, pri kateri se kovina postaja trdnejša in trša med deformacijo. Če to napačno izvedete, se vaši deli razpokajo sredi proizvodnje. Če pa to pravilno izvedete, boste izdelali korozijo odporna komponenta, ki bodo trajala leta dlje kot alternativne rešitve.

Ključ leži v razumevanju tega, kako vsebina niklja vpliva na stopnjo trditve.

- Vrsta 301 (6–8 % niklja) – Visoka stopnja trditve. Med oblikovanjem znatno poveča trdnost, kar jo naredi odlično za operacije ukrivljanja, kjer je končna trdnost dela pomembna. Vendar je bolj podvržena razpokam pri globokem vlečenju.

- Vrsta 304 (8–10,5 % niklja) – Umereno trdnenje pri obdelavi. Ponuja dobro ravnovesje med oblikovalnostjo in trdnostjo. Najpogosteje navedena kakovost za splošne aplikacije žigosanja iz nerjavnega jekla.

- Vrsta 305 (10–13 % niklja) – Nizka hitrost trdnenja pri obdelavi. Idealna za globoko vlečenje in kovnjenje, kjer mora material teči brez hitrega povečanja trdnosti.

Zrnata struktura vpliva tudi na uspeh žigosanja iz nerjavnega jekla. Grobe zrnate strukture povzročajo površinske napake tipa »oranžna lupina« med vlečenjem – neželena tekstura, ki spominja na kožico citrusov. Finnejše zrnate strukture izboljšajo tako površinsko kakovost kot tudi raztegljivost.

Z natezno trdnostjo ≥ 515 MPa in odpornostjo proti solni megli ≥ 48 ur ostaja nerjavno jeklo 304 standard za ohišja medicinskih naprav, komponente za predelavo hrane ter polnilne terminale za vozila na novo energijo, kjer je odpornost proti koroziji nesprejemljiva.

Baker in mesing za električne komponente

Ko električna prevodnost določa vaš oblikovni koncept, baker in njegove zlitine zagotavljajo neprekosljeno zmogljivost. Ti materiali se odlično obdelujejo pri operacijah žigosanja, hkrati pa zagotavljajo električne in toplotne lastnosti, ki jih zahtevajo elektronske naprave.

Med ponuja prevodnost do 98 % – kar ga naredi bistvenega za električne stike, povezovalnike in priključke. Njegova izvrstna vlečnost omogoča izdelavo mikrostikov z izbijanjem za odlomke SIM-kartic za pametne telefone ter industrijske senzorske priključke. Kaj pa je cena tega? Baker je relativno drag in mehkejši od alternativnih jeklenih materialov.

Iz železa (zlita bakerja in cinka) predstavlja cenovno ugodno alternativo z izvrstno obdelljivostjo. Mesing H62 z trdoto ≥HB80 se čisto žiga brez potrebe po sekundarni obdelavi – kar zmanjšuje stroške proizvodnje za komponente, ki se izdelujejo v velikih količinah. Pogoste uporabe vključujejo:

- Komponente cilindrov za pametne ključe

- Zvezah avtomobilskih klimatskih naprav

- Dekorativno pohištvo

- Sanitarni pripomočki

Glede na primerne študije iz industrije lahko mesing nadomesti čisti baker v številnih aplikacijah, kjer najvišja prevodnost ni ključnega pomena – pri tem zniža stroške obdelave za 22 %, hkrati pa ohrani sprejemljivo električno zmogljivost.

Obe materiali se izjemno dobro obdelujeta s postopki oblikovanja zaradi svoje naravne žilavosti. Napredna štampanje z napredujočo orodno vrsto deluje zlasti dobro z bakerjem in mesingom, saj njuna mehka struktura omogoča neprekinjeno visokohitrostno proizvodnjo brez problemov krhkosti, ki so pogosti pri trših materialih.

Lastnosti materiala, ki vplivajo na možnost štampanja

Ne glede na to, kateri kovinski material izberete, uspešnost štampanja določajo štiri lastnosti materiala:

- Tehnost – Koliko se material raztegne, preden se prelomi. Višja žilavost omogoča globoko potiskanje in zapletene ukrivitve.

- Kazalec lege – Napetost, pri kateri se začne trajna deformacija. Nižja meja plastičnosti pomeni lažje oblikovanje, vendar morda tudi šibkejše končne dele.

- Stopnja trdega dela – S kolikšno hitrostjo se material okrepi med deformacijo. Nizke hitrosti ugodijo vlečenju; visoke hitrosti ugodijo upogibanju, kjer je pomembna končna trdnost.

- Zrnatost strukture – Fini zrni na splošno izboljšajo obdelljivost in površinsko kakovost. Grobi zrni lahko povzročijo površinske napake in zmanjšajo raztegljivost.

Razumevanje teh lastnosti vam pomaga napovedati, kako se bodo materiali obnašali med kalupnim oblikovanjem – in izogniti se dragim odpovedim v proizvodnji.

Primerjava materialov za kalupno oblikovanje kovin

Ta primerjalna tabela povzema ključne lastnosti za usmeritev pri izbiri materiala:

| Vrsta materiala | Ocena oblikovanja | Tipične aplikacije | Posebna vprašanja |

|---|---|---|---|

| Nizkoogličurna ocel | Odlično | Avtomobilski nosilci, ohišja gospodinjskih aparatov, globoko vlečeni deli | Zahteva zaščito pred korozijo; najcenejša možnost |

| Galvaniziranega jekla | Dober | Šasijevi nosilci, plošče za ogrevanje, prezračevanje in klimatizacijo (HVAC), zunanjih ohišja | Prevleka se lahko razpoka pri intenzivnem upogibanju; osnovna zaščita pred rjo |

| Aluminijske zlitine | Dobro do odlično | Toplotni izmenjevalniki, ohišja elektronskih naprav, lahkotni konstrukcijski deli | Pomemben povratni učinek; za preprečevanje zalepljanja je potrebna maziva |

| 304 nerjaveče jeklo | Umeren | Medicinska oprema, predelava hrane, polnilni terminali | Med oblikovanjem se trdi; zahteva višjo silo |

| nerjavnega jekla 305 | Dober | Globoko vlečeni posodi, zapleteni oblikovani deli | Nizek delež trdnenja je idealen za operacije vlečenja |

| Med | Odlično | Električni kontakti, priključki, toplotni komponente | Najvišja prevodnost, a višja cena; mehko material |

| Mehki jekleni litji (H62) | Odlično | Zapiralne komponente, armaturni priključki, dekorativna priborja | Stroškovno učinkovita alternativa bakru; odlična obdelljivost |

Izbira pravega materiala je le en del uganka. Način oblikovanja vašega dela in strukturiranja proizvodnega procesa določata, ali se izbira materiala prevede v uspešno in stroškovno učinkovito proizvodnjo.

Celotni proces izdelave delov z izvlekom od načrtovanja do proizvodnje

Izbrali ste idealen material za vašo uporabo. Kaj pa sledi? Kako se koncept na papirju spremeni v natančen del, izdelan z izvlekom, ki teče s proizvodne linije?

Postopek izdelave delov z izvlekom iz pločevine vključuje veliko več kot le pritiskanje kovine skozi kalup. Za uspeh je potreben strukturiran delovni proces, pri katerem vsaka faza temelji na prejšnji – od začetnih odločitev o načrtovanju, ki vplivajo na zapletenost orodij, do protokolov za nadzor kakovosti, ki zagotavljajo, da vsak del ustreza določenim specifikacijam.

Poglejmo si celoten potek od načrtovanja do končnih izdelanih delov iz pločevine z izvlekom.

Načela oblikovanja za proizvodljivost

Tu je realnost: približno 70 % stroškov proizvodnje se določi že v fazi načrtovanja. Odločitve, ki jih sprejmete na papirju, neposredno določajo zapletenost orodij, učinkovitost proizvodnje in končno tudi strošek na posamezen del.

Učinkovita smernica za načrtovanje pločevinastih delov se osredotoča na izdelavo delov, ki jih lahko stroji za pločevinsko oblikovanje dejansko izdelajo – dosledno in ekonomično. Glede na Five Fluteov vodnik DFM , bi mehanski inženirji pri načrtovanju pločevinastih delov za oblikovanje z žigosalnimi stroji morali upoštevati temeljna načela, ki opisujejo, kako operacije oblikovanja vplivajo na končno geometrijo dela.

Ključni vidiki oblikovanja za proizvodnjo (DFM) vključujejo:

- Minimalni polmeri krivine – Radij ukrivitve naj bo večji ali enak debelini materiala za duktilne materiale. Pri zakaljenem aluminiju, kot je 6061-T6, naj bo ta radij povečan na 4× debelino materiala, da se prepreči razpoke.

- Postavitev lukenj – Lukenje naj bodo oddaljena vsaj 2× debelino materiala od robov, da se prepreči izboklina. Lukenje naj bodo postavljena na razdalji 2,5× debelina materiala plus radij ukrivitve od črt ukrivitve, da se izognemo deformaciji.

- Usmeritev zrna – Ukrivitve naj bodo po možnosti pravokotne na smer valjanja materiala. Če se tako ne naredi, se lahko pojavijo razpoke, še posebej pri manj duktilnih kovinah.

- Razrez za lom – Dodajte izreze materiala tam, kjer se ukrivitve srečajo z ravnimi odseki, da preprečite trgajoče poškodbe. Širina razrezov naj bo večja od polovice debeline materiala.

Glede na Xometryjeva standarda za oblikovanje delov z udarnim oblikovanjem so najmanjši premeri lukenj odvisni od vrste materiala – 1,2-kratna debelina za duktilne materiale, kot je aluminij, vendar 2-kratna debelina za visoko trdne jeklene zlitine iz nerjavnega jekla.

Te omejitve se morda zdi omejujoče, v resnici pa so osvobajajoče. Če že v začetni fazi sledite smernicam za oblikovanje pločevinastih delov, se kasnejši, dragi ponovni oblikovalski cikli izognejo – hkrati pa zagotovite, da bodo vaši deli izdelani z natančnostjo, ki jo potrebujete.

Razvoj orodja in njegovo preverjanje

Ko vaše načrtovanje uspešno prestane pregled glede izdelljivosti (DFM), se začne razvoj orodja. V tej fazi se geometrija vašega dela pretvori v natančne kalibre, ki bodo oblikovali vsak posamezen del.

Postopek razvoja orodja običajno vključuje naslednje faze:

- Inženirski načrt kalibrov – Inženirji pretvorijo geometrijo dela v razpored postaj orodja, pri čemer določijo razmike med izvrtinami in kalupi, poti pretoka materiala ter zaporedje oblikovanja. Programska oprema za CAE simulacije napoveduje obnašanje materiala in pred izdelavo jeklenih delov odkrije morebitne napake.

- Izbira orodnega jekla in obdelava – Sestavni deli kalupa so izdelani iz zakaljenega orodnega jekla, ki lahko vzdrži milijone ciklov oblikovanja. CNC obdelava in žična elektroerozijska obdelava (EDM) ustvarjata natančne geometrije, potrebne za dosledno proizvodnjo delov.

- Sestava kalupa in preizkus – Sestavljeni kalupi se podvržejo začetnemu preskusu, da se preveri pravilno pretakanje materiala, razmiki in dimenzije delov. Izvedejo se prilagoditve, da se optimizirajo pogoji oblikovanja.

- Proizvodnja vzorcev in potrditev – Začetni deli se merijo glede na specifikacije. Dimenzijski podatki potrjujejo, da kalup proizvaja dele znotraj dovoljenih odmikov, preden se začne celotna proizvodnja.

Kot opaža Die-Matic, orodja predstavljajo ključni dejavnik učinkovitega, natančnega in uspešnega proizvodnega procesa. Izbira ustrezne orodne opreme in sodelovanje z inženirji za oblikovanje v fazi izdelave prototipov omogočata preverjanje načrtovanega procesa, preden se naredi naložba v proizvodna orodja.

Ta faza preverjanja omogoča zgodnje odkrivanje težav—ko spremembe stanejo stotine dolarjev namesto deset tisoč dolarjev.

Priprava na proizvodnjo in pregled prve izdelane enote

Ko so orodja že preverjena, priprava na proizvodnjo spremeni vašo proizvodno celico iz neaktivne opreme v natančen proizvodni sistem.

Priprava procesa obdelave pločevine vključuje:

- Namestitev kalupa in poravnavanje – Namestitev orodij v stiskalnico z natančnim pozicioniranjem. Pravilna poravnava zagotavlja dosledno oblikovanje na vseh postajah in preprečuje predčasno obrabo orodja.

- Nalaganje materiala in nastavitev dovoda – Zvitke ali ploščate polizdelke postavimo tako, da se pravilno dovajajo. Mehanizmi za dovajanje se kalibrirajo tako, da med posameznimi udarci stiskalnice napredujejo za pravo razdaljo.

- Nastavitev parametrov stiskalnice – Nosilnost, hitrost vzvoda in višina zapiranja so nastavljene v skladu z validiranimi procesnimi parametri. Pri servopresah je morda potrebno programirati po meri izdelane profile gibanja.

- Preverjanje prvih vzorcev (FAI) – Začetni proizvodni deli podlegajo celoviti dimenzionalni preveritvi. Meritve so dokumentirane in primerjane z zahtevami na risbah.

- Potrditev procesa – Ko prva izvedbena preveritev (FAI) potrdi, da deli izpolnjujejo zahteve, se proizvodnja nadaljuje v skladu z uveljavljenimi protokoli spremljanja.

Prvi izvedbeni pregled (FAI) zasluži posebno pozornost. Glede na najboljše industrijske prakse je kakovostni nadzor pri kovinskih udarnih operacijah močno odvisen od lastnosti surovine, kot sta trdota in debelina – zato je preverjanje vhodne surovine ključnega pomena pred začetkom proizvodnje.

Poleg preverjanja surovine FAI običajno vključuje:

- Meritve kritičnih dimenzij z uporabo koordinatnega merilnega stroja (CMM) ali optičnih sistemov

- Ocenitev površinske obdelave

- Preizkušanje trdote, kadar je to določeno

- Vizualni pregled za ostri robovi (burrs), razpoke ali površinske napake

Ta sistematični pristop zagotavlja, da se težave zaznajo, preden se izdelajo tisoči neustreznih delov.

Doseganje ozkih dopustnih odmikov pri žaganih delih

Kakšne dopustne odmike lahko dejansko dosežete z natančnim žaganjem? To vprašanje je pomembno, ker sposobnosti glede dopustnih odmikov neposredno vplivajo na to, ali je žaganje primeren postopek za vašo uporabo – ali pa potrebujete alternativne postopke.

Standardi dopustnih odmikov se razlikujejo glede na vrsto operacije in opremo:

| Vrsta operacije | Standardna toleranca | Natančnost tolerance | Ključni dejavniki |

|---|---|---|---|

| Zaklepanje/Prebadanje | ±0,005" (±0,13 mm) | ±0,002" (±0,05 mm) | Zračnost orodja, debelina materiala, stanje orodja |

| Igibanje | ±0,5° kotno, ±0,010" linearno | ±0,25° kotno, ±0,005" linearno | Kompensacija povratnega izvijanja, enotnost materiala |

| Risba | ±0,010" (±0,25 mm) | ±0,005" (±0,13 mm) | Kontrola pretoka materiala, tlak držala za izrezek |

| Obrbljenje | ±0,002" (±0,05 mm) | ±0,001" (±0,025 mm) | Pritisna sila, natančnost orodja, trdota materiala |

Na to, ali boste dosegli standardne ali natančne dopustne odstopanja, vplivajo več dejavnikov:

- Vrsta opreme – Servopresi z programsko nastavljivimi profili gibanja običajno dosežejo ožja dopustna odstopanja kot mehanski presi, ki delujejo pri najvišji hitrosti.

- Kakovost orodja – Natančno brušena orodja z ožjimi režami izdelujejo natančnejše dele – vendar zahtevajo pogostejše vzdrževanje.

- Konsistentnost materiala – Razlike v debelini ali trdoti materiala neposredno vplivajo na dimenzionalne rezultate. Določitev ožjih dopustnih odstopanj materiala izboljša doslednost delov.

- Kontrola procesa – Spremljanje s statističnim nadzorom procesov (SPC) zazna odmik, preden deli prekoračijo dopustna odstopanja.

Za natančne kovinske delte, ki zahtevajo najožja dopustna odstopanja, razmislite o določitvi operacij kovanja, pri katerih visok tlak zagotavlja izjemno natančne dimenzije. Značilnosti na več ukrivljenih površinah običajno povzročajo nakupljanje dopustnih odstopanj – zato bi se kritične dimenzije, če je mogoče, morale sklicevati na eno sklicno točko.

Razumevanje teh zmogljivosti natančnosti vam pomaga ustrezno določiti zahteve. Prekomerna natančnost poveča stroške zaradi počasnejših proizvodnih hitrosti in povečanih zahtev za pregled. Nedostatna natančnost pa ogroža probleme pri sestavljanju ali funkcijske odpovedi v obratovanju.

Celotni proces izdelave delov iz pločevine

Vse skupaj združimo v spodaj naveden zaporedni delovni proces z ključnimi dejavniki, ki jih je treba upoštevati na vsaki fazi:

- Oblikovanje dela in pregled za izdelavo (DFM) – Uporabite smernice za oblikovanje delov iz pločevine glede radijev ukrivljanja, razporeditve lukenj in izbire materiala. Preverite izvedljivost izdelave pred investicijo v orodja.

- Ponudba in odobritev orodij – Pridobite ponudbe za izdelavo orodij na podlagi predvidenega obsega proizvodnje, zapletenosti dela in zahtev glede natančnosti. Odobrite koncepte izdelave kalupov.

- Oblikovanje kalupa in CAE-simulacija – Inženirji razvijejo podrobne načrte kalupov z oblikovalnimi simulacijami, da napovedujejo obnašanje materiala in optimizirajo razpored postaj.

- Izdelava orodij – Osnovni deli orodja so obdelani, toplotno obdelani in sestavljeni. Časi izdelave običajno znašajo od 4 do 12 tednov, odvisno od zapletenosti.

- Preizkus in prilagoditev orodja – Izdelajo se začetni vzorci in jih izmerijo. Orodje se prilagodi, da se dosežejo ciljne mere in kakovost površine.

- Začetni pregled in odobritev – Podrobni dokumenti o pregledu potrjujejo, da deli izpolnjujejo specifikacije. Odobritev stranke pooblasti začetek proizvodnje.

- Povečevanje proizvodnje – Parametri procesa so zaklenjeni in proizvodnja se začne z uveljavljenimi protokoli nadzora kakovosti.

- Nadaljnji nadzor kakovosti – Nadzor s statističnimi metodami nadzora procesov (SPC), redni pregledi in vzdrževanje orodja zagotavljajo stalno kakovost v celotnem obdobju proizvodnje.

Ta strukturirani pristop pretvori izdelavo iz pločevine s pomočjo kalupov iz umetnosti v ponovljivo znanost – kjer je kakovost že vnaprej zasnovana, ne pa šele preverjena na koncu.

Vendar tudi pri najboljšem delovnem toku lahko pride do težav. Razumevanje pogostih napak in načinov njihovega preprečevanja omogoča gladko obratovanje vaše proizvodnje – in zadovoljstvo vaših strank.

Strategije nadzora kakovosti in preprečevanja napak

Tudi če je delovni proces popolnoma zasnovan, lahko pri izdelkih, izdelanih z udarjanjem, še vedno pride do napak. Pojavijo se razpoke tam, kjer ne bi smele. Robovi so neravni. Deli se po oblikovanju povrnejo v napačen kot. Zdi se vam to poznanо?

Razlika med rentabilno in drago operacijo izdelave delov z udarjanjem pogosto leži v razumevanju vzrokov napak – in v njihovem preprečevanju, preden sploh nastanejo. Poglejmo najpogostejše težave pri kovinskih delih, izdelanih z udarjanjem, ter strategije, ki zagotavljajo gladko potekajočo proizvodnjo.

Napovedovanje in kompenzacija povratnega ukrivljanja

Tu je frustrirajoča dejstva: vsak upognjen kovinski del želi samodejno izravnati. Ta elastična obnova – imenovana povratno ukrivljanje – nastane, ker kovina ohrani del elastične deformacije po oblikovanju. Ko se stiskalnica sprosti, se del delno vrne proti svoji prvotni ravni obliki.

Povratno ukrivljanje postane še posebej problematično pri:

- Visoko kakovostne material – napredni jekleni zlitini z visoko trdnostjo in aluminijaste zlitine kažejo večjo elastično obnovo kot mehko jeklo

- Veliki radiji upogibanja – Mehkejši ukrivi shranijo več elastične energije, kar poveča povratni učinek

- Tanši materiali – Manj materiala nasprotuje silam elastičnega povrnitve

Kako proizvajalci nadoknadijo ta pojav? Jeklene kalupne orodja za kovinsko oblikovanje so zasnovana tako, da delovne predmete prekomerno ukrivijo čez ciljni kot. Ko pride do povratnega učinka, se delovni predmet sprosti v pravilni končni položaj. Za natančne aplikacije programska oprema za računalniško podprto inženirstvo (CAE) napove obnašanje pri povratnem učinku že v fazi načrtovanja kalupa – inženirjem tako omogoča izračun natančnih nadomestnih kotov še pred izdelavo orodja iz jekla.

Sodobni servopresi dodajo še eno raven nadzora. Programabilni časi zadrževanja na dnu stiska omogočajo materialu, da se »nastavi« pred sprostitvijo, kar zmanjšuje elastično povrnitev. Ta pristop se izkazuje kot posebno učinkovit pri kovinskih delih, izdelanih z oblikovanjem, ki zahtevajo ozke tolerance kotov.

Preprečevanje gub in raztrganj

Gube in raztrganja predstavljata nasprotna načina odpovedi – vendar pogosto imata isto osnovno vzročno dejavnik: neustrezen nadzor pretoka materiala.

Gubanje nastopi, ko se pločevina izkrivi pod tlakom pri operacijah vlečenja. Predstavljajte si, da potiskate prostirko v skledo—brez ustrezne omejitve se nabira. Pri kalupnem oblikovanju to nastopi, kadar je tlak držala izvirnika prenizek ali pa geometrija kalupa omogoča nepodprto stiskanje.

Razpojnost (tudi imenovano raztrganje) nastopi, ko se material raztegne čez svoje meje. Glede na Raziskave o simulaciji kalupnega oblikovanja , razpoke nastanejo zaradi lokalnega ozkega dela (prekomernega iztenčevanja), kjer se material iztenči čez varne meje—zlasti pogosto pri zapleteni geometriji in materialih z visoko trdnostjo.

Vzroki in rešitve za vsako vrsto napake:

- Vzroki za nabiranje – Prenizek tlak držala izvirnika, preveč materiala v območjih vlečenja, neustrezna razdalja med kalupoma

- Preprečevanje nabiranja – Povečati silo držala izvirnika, optimizirati velikost in obliko izvirnika, dodati vlečne rebra za nadzor pretoka materiala

- Vzroki za raztrganje – Prevelik tlak držala plošče omejuje pretok, neustrezne lastnosti materiala, napačne mere plošče, rjava ali poškodbe na površinah orodja

- Preprečevanje trganja – Zmanjšajte tlak držala plošče, izberite materiale z večjim razmerjem med mejo plastičnosti in trdnostjo na razteg, preverite geometrijo plošče s simulacijo, vzdržujte površine orodja

Opazili ste paradoks? Premajhen tlak držala plošče povzroča gube. Prevelik tlak pa povzroča trganje. Iskanje optimalne vrednosti zahteva razumevanje vašega specifičnega materiala in geometrije – zato je simulacija neprecenljiva pri zapletenih kovinskih delih.

Kontrola ostankov (burrov) in kakovost robov

Ostanki (burri) – to so dvignjeni robovi, ki ostanejo po izrezovanju ali probijanju – se morda zdijo kot majhne neprijetnosti. Vendar povzročajo resne težave: motnje pri sestavljanju, varnostne nevarnosti za osebje in pospešeno obrabo sosednjih komponent.

Obrazovanje ostankov (burrov) je odvisno od več dejavnikov:

- Razmak orodja – Prevelik zračni razmik omogoča materialu, da teče v reže namesto da bi se čisto rezal

- Ostrina orodja – Opojeni rezalni rob material nameesto reže zvija

- Lastnosti materiala – Plastični materiali imajo tendenco tvoriti večje zubce kot trši razredi

- Poravnava izbijalnika in kalupa – Napačna poravnava povzroča neenakomerno obremenitev in nepravilno nastajanje zobcev

Strategije preprečevanja so usmerjene v vzdrževanje orodja in ustrezno konstruiranje. Optimalna reža med kalupom in izbijalnikom običajno znaša 5–10 % debeline materiala za jeklo – ožje reže dajejo čistejše robove, vendar pospešijo obrabo kalupa. Redna pregledovanja rezalnih robov omogočajo zaznati obrabo, preden postanejo zobje problematični.

Za aplikacije, ki zahtevajo robove brez zobcev, so morda potrebne sekundarne operacije, kot so polnjenje (tumbling), vibracijsko končno obdelovanje ali natančno odstranjevanje zobcev. Te operacije pa povečajo stroške, zato je pri optimizaciji konstrukcije za izdelavo s pomočjo kalupov prednostno izbrana ustrezna konstrukcija kalupa in njegovo redno vzdrževanje.

Vzdrževanje kalupa za dosledno kakovost

Vaši kalibri so natančni instrumenti – in kot vsak natančen orodje se obrabljajo. Razumevanje tega, kako obraba orodja vpliva na kakovost izdelanih kovinskih delov, vam pomaga načrtovati vzdrževalne intervale, s katerimi preprečujete napake namesto da bi na njih le reagirali.

Obraba orodja se kaže na predvidljive načine:

- Zazubitev rezalnega roba – Povečuje nastanek zavorov in zahteva višjo toninžo stiskalnika

- Poškodbe površine (galling) – Pripenjanje materiala na površini kalibra povzroča drgnjenje in sledove na delih

- Geometrijsko odmikanje – Obraba oblikovalnih površin postopoma spreminja mere delov

- Razgradnja premaza – Zaščitni premazi se obrabijo, kar pospešuje razgradnjo osnovnega kovinskega materiala

Glede na kakovostna navodila podjetja Manor Tool vključuje pravilno vzdrževanje redno pregledovanje, mazanje, čiščenje ter po potrebi zamenjavo opreme. S skladnim vzdrževanjem podaljšate življenjsko dobo orodja in zmanjšate tveganje slabše kakovosti izdelave.

Učinkoviti programi vzdrževanja orodij vključujejo:

- Načrtovane preglede na podlagi števila udarov namesto koledarskega časa

- Dokumentirana merjenja obrabe za sledenje spremembam dimenzij med izdelovalnimi serijami

- Preventivno ostrenje pred tem, ko se rezalni rob izrabijo prek točk obnovljivosti

- Spremljanje maziva za zagotavljanje ustrezne zaščitne plasti med orodjem in deli

Gospodarsko je bolj ugodno preprečevati. Ostrenje klinastega orodja stane le droben delež njegove zamenjave – zgodnje zaznavanje obrabe pa prepreči odpadke, ki nastanejo pri proizvodnji zunaj tolerančnih meja.

Kako CAE simulacija preprečuje napake

Zakaj čakati do proizvodnje, da odkrijemo težave? Sodobna CAE simulacija napoveduje napake že pred izdelavo kateregakoli orodnega jekla – pri tem prihrani tedne časa za preskušanje in tisoče evrov za spremembe orodja.

Po Raziskave CAE simulacije , simulacija oblikovalnega procesa zahteva natančno nastavitev, da se zagotovijo realistični rezultati – vključno z natančnim modeliranjem materiala, ustrezno določitvijo robnih pogojev ter primernimi definicijami stika in trenja.

Simitacija odkrije morebitne težave, med drugim:

- Tanke cone, ki se verjetno pretrgajo med oblikovanjem

- Območja stiskanja, ki so nagnjena k gubanju

- Velikost povratnega odskoka, ki zahteva kompenzacijo orodja

- Vzorci pretoka materiala, ki vplivajo na končne mere dela

Naložba v simulacijo prinaša koristi skozi celotno proizvodnjo. Kalupi, zasnovani z navodili iz simulacije, običajno zahtevajo manj poskusnih ciklov, hitreje dosegajo ciljne mere in skozi daljše proizvodne serije izdelujejo bolj enotne dele.

Za zapletene kovinske delovne predmete, še posebej tiste, ki vključujejo globoko vlečenje ali visoko trdne materiale, je simulacija postala standardna praksa namesto neobvezne luksuzne možnosti. Vprašanje ni več, ali si lahko privoščite simulacijo, temveč ali si lahko privoščite alternativo – odkrivanje težav na tlakovnem stroju.

Razumevanje preprečevanja napak omogoča učinkovito obratovanje vaše proizvodnje. A kako se kovinsko oblikovanje primerja z alternativnimi proizvodnimi procesi – in kdaj bi morali izbrati popolnoma drugačno rešitev?

Kovinsko izdelovanje z udarjanjem (stamping) nasproti alternativnim proizvodnim procesom

Osvojili ste osnove postopka kovinskega izdelovanja z udarjanjem – operacije, vrste orodij, izbor stiskalnikov, materialov in nadzora kakovosti. Vendar pa se postavlja vprašanje, ki določa, ali je za vaš projekt izdelovanje z udarjanjem smiselno: kdaj naj izberete izdelovanje z udarjanjem namesto drugih proizvodnih metod?

Odgovor ni vedno enostaven. Vsak proizvodni postopek se izkaže za izjemnega v določenih primerih, izbira napačne metode pa vam lahko prinese tisoče evrov nepotrebnih stroškov ali zamud v proizvodnji. Primerjajmo izdelovanje z udarjanjem z naslednjimi tremi najpogostejšimi alternativami: CNC obdelavo, laserskim rezanjem in 3D tiskanjem.

Ekonomika izdelovanja z udarjanjem nasproti CNC obdelavi

Na svoji osnovi predstavljata izdelovanje z udarjanjem in CNC obdelava temeljno različna pristopa k izdelavi delov. Pri izdelovanju z udarjanjem se material preoblikuje s preoblikovanjem – noben kovinski del ni odstranjen. Pri CNC obdelavi pa se material odstranjuje z rezanjem – odpadki (trinki) končajo v košari za odpadke.

To razliko določajo pomembne ekonomske razlike:

- Uporaba materiala – Pri izdelavi s prešanjem se običajno doseže izkoriščenost materiala 85–95 %, medtem ko pri CNC obdelavi uporabljeno surovino znaša od 30 do 60 %, odvisno od geometrije dela.

- Čas cikla – Preša za prešanje proizvede dele v sekundah; pri CNC obdelavi je za vsak del potrebnih več minut do več ur.

- Orodjevje – Pri prešanju so potrebni posebni kalupi (10.000–50.000 USD in več), medtem ko CNC uporablja standardna rezalna orodja (50–500 USD vsako).

- Zloženost delov – CNC obdelava odlično obvladuje zapletene 3D-geometrije iz masivnega materiala; prešanje pa najbolje deluje pri značilnostih iz ploščatih kovin.

Kdaj CNC obdelava zmaga? Pri nizkoobsežni proizvodnji zapletenih masivnih delov CNC-jeva prilagodljivost nadkrinja investicijsko zahtevo prešanja glede orodij. Če potrebujete 50 zapletenih nosilcev z ozkimi tolerancami na obdelanih površinah, vam CNC omogoči izdelavo brez tednov razvoja kalupov.

Kdaj prevladuje kalupanje? Ko se količine povečajo nad nekaj tisoč enot, postane proizvodni proces kalupanja dramatično bolj ekonomičen. Cena na del se zniža, saj se stroški orodja razdelijo na večjo številko izdelanih delov – pri preprostih geometrijah se končna cena na del sčasoma zniža na nekaj centov na del.

Kdaj je lasersko rezanje učinkovitejše od kalupanja

Lasersko rezanje in kalupanje sta oba postopka za obdelavo ploščatih kovinskih materialov – zato je primerjava med njima posebej zanimiva. Oba postopka izvajata rezanje ravnih oblik, izdelavo lukenj ter proizvodnjo polizdelkov, ki postanejo končni deli.

Glede na industrijsko raziskavo lasersko rezanje omogoča 40 % zmanjšanje stroškov v primerjavi z kalupanjem za serije pod 3.000 enot, saj se izogne stroškom za orodja v višini več kot 15.000 USD in doseže natančnost ±0,1 mm v primerjavi z dopustno napako kalupanja ±0,3 mm.

Ključne prednosti laserskega rezanja so:

- Ni potrebe po investiciji v orodja – Digitalno programiranje popolnoma izključi stroške za kalupe

- Hitri odziv – Deli se lahko pošljejo že v naslednjih 24–48 urah, medtem ko za izdelavo kalupov za kalupanje potrebujejo 4–8 tednov

- Fleksibilnost oblikovanja – Geometrijo dela je mogoče takoj spremeniti z nalaganjem novega programa za rezanje

- Izjemna natančnost – Vlaknene laserje dosežejo natančnost ±0,1 mm dosledno

Vendar pri višjih količinah proizvodnja s ploščatim izdelovanjem (stamping) znova pridobi prednost. Stroji za ploščato izdelavo opravljajo stotine udarov na minuto – veliko hitreje kot celo najhitrejši laserski sistemi. Skrite stroške se prav tako spreminjajo: stroški laserskega rezanja naraščajo linearno z volumnom, medtem ko se stroški ploščate izdelave zelo znižajo ob povečanju količine.

Izberite lasersko rezanje, kadar: proizvodne količine ostanejo pod 3.000 enotami, potrebujete zmogljivost za hitro izdelavo prototipov, se oblikovanja pogosto spreminjajo ali so zahteve po natančnosti višje od možnosti ploščate izdelave.

Izberite ploščato izdelavo in stiskanje, kadar: količine presegajo 10.000 enot, geometrija delov ustreza operacijam oblikovanja (upogibanje, izvlečki, reliefna obdelava) in dolgoročna proizvodnja upravičuje investicijo v orodja.

Kompromisi med ploščato izdelavo in aditivno proizvodnjo

3D tiskanje (aditivna proizvodnja) je revolucioniralo izdelavo prototipov in proizvodnjo v majhnih količinah. A kako se primerja z industrijsko kovinsko ploščato izdelavo pri dejanskih proizvodnih aplikacijah?

Primerjava razkriva dopolnjujoče prednosti namesto neposredne konkurence:

- Hitrost izdelave prototipa – 3D tiskanje izdeluje funkcionalne prototipe v nekaj urah ali dneh; kalupanje zahteva najprej tedne razvoja orodij

- Geometrijska svoboda – Aditivna izdelava ustvarja zapletene notranje značilnosti, ki jih kalupanje ne more doseči

- Lastnosti materiala – Kalupani kovinski deli ponavadi ponujajo nadrejeno trdnost, raztegljivost in površinsko kakovost v primerjavi z natisnjenimi kovinskimi deli

- Proizvodna ekonomičnost – Stroški 3D tiskanja ostanejo relativno enakomerni ne glede na količino; stroški na kos pri kalupanju pa pri večjih količinah strmijo navzdol

Pametni proizvajalci oba procesa uporabljajo strategično. 3D tiskanje hitro potrdi obliko pred tem, da se naredi naložba v orodja za kalupanje. Ko so oblike končane in količine opravičujejo naložbo, se za serijsko proizvodnjo preide na kalupanje.

Presečna točka je odvisna od zapletenosti in velikosti dela. Preprosta izdelana dela postanejo ekonomičnejša kot 3D tiskanje že pri količinah 100–500 kosov. Zapletena dela, ki zahtevajo obsežno poobdelavo, morda niso ugodnejša za izdelavo z odlitki, dokler se količine ne povečajo na več tisoč kosov.

Vodnik za primerjavo proizvodnih procesov

Ta primerjalna tabela ponuja merila za odločanje glede najpomembnejših dejavnikov pri izbiri procesa:

| Kriteriji | Označevanje | CNC obravnava | Laserjeva rezovanja | 3D tisk |

|---|---|---|---|---|

| Stroški nastavitve | Visoka (10.000–50.000 USD+ za kalupe) | Nizka (standardna oprema) | Nič (digitalno programiranje) | Brez stroškov do nizkih |

| Strošek na kos (nizka količina) | Zelo visoka (amortizacija orodja) | Srednja do visoka | Nizka do zmerna | Srednja do visoka |

| Strošek na kos (visoka količina) | Zelo nizka (nevzdržne stroške na kos) | Ostaja visoka | Ostaja zmerna | Ostaja visoka |

| Uporaba materiala | 85-95% | 30-60% | 70-85% | Skoraj 100 % (recikliranje prahu) |

| Geometrijska zapletenost | Srednje (lastnosti iz pločevine) | Visoko (tridimenzionalni trdni deli) | Nizko do srednje (dvodimenzionalni profili) | Zelo visoko (notranje lastnosti) |

| Tipični čas izvedbe | 4–8 tednov (orodja) + proizvodnja | Dnevi do tednov | 24–48 ur | Ure do dni |

Pravilna odločitev o postopku

Kako to primerjavo prevedete v ukrepanja? Osredotočite se na tri glavne dejavnike:

Zahteve po prostornini določajo ekonomiko. Za serije več kot 10.000 enot z stabilnimi konstrukcijami je kalupanje skoraj vedno najcenejša rešitev. Pri serijah pod 1.000 enot so običajno ekonomičnejše rešitve rezanje z laserjem ali CNC obdelava.

Geometrija delov določa izvedljivost. Deli iz pločevine z ukrivitvami, izvleki in vtisnjenimi lastnostmi se naravno prilagajajo postopku kalupanja. Tridimenzionalni trdni deli, ki zahtevajo obdelane lastnosti, potrebujejo CNC obdelavo. Ravninski profili z zapletenimi izrezki so najprimernejši za rezanje z laserjem.

Omejitve časovnega reda pogosto nadomestijo stroškovne razmisleke. Potrebujete dele že naslednji teden? Rezanje z laserjem ali 3D tiskanje vam jih zagotovita. Imate šest mesecev za razvoj orodja in dolgoročno proizvodnjo? Tedaj postanejo ekonomski prednosti kalupanja zelo privlačne.

Najboljši proizvajalci se ne zavezujejo enemu samemu procesu – vsak projekt prilagodijo optimalni metodi. Razumevanje teh kompromisov vam omogoča, da sprejmete informirane odločitve, ki uravnotežijo stroške, kakovost in zahteve glede dobave.

Ko je izbira procesa jasna, poglejmo, kako se ti načeli uporabljajo v eni najzahtevnejših uporabnih oblastih prešanja: avtomobilski proizvodnji.

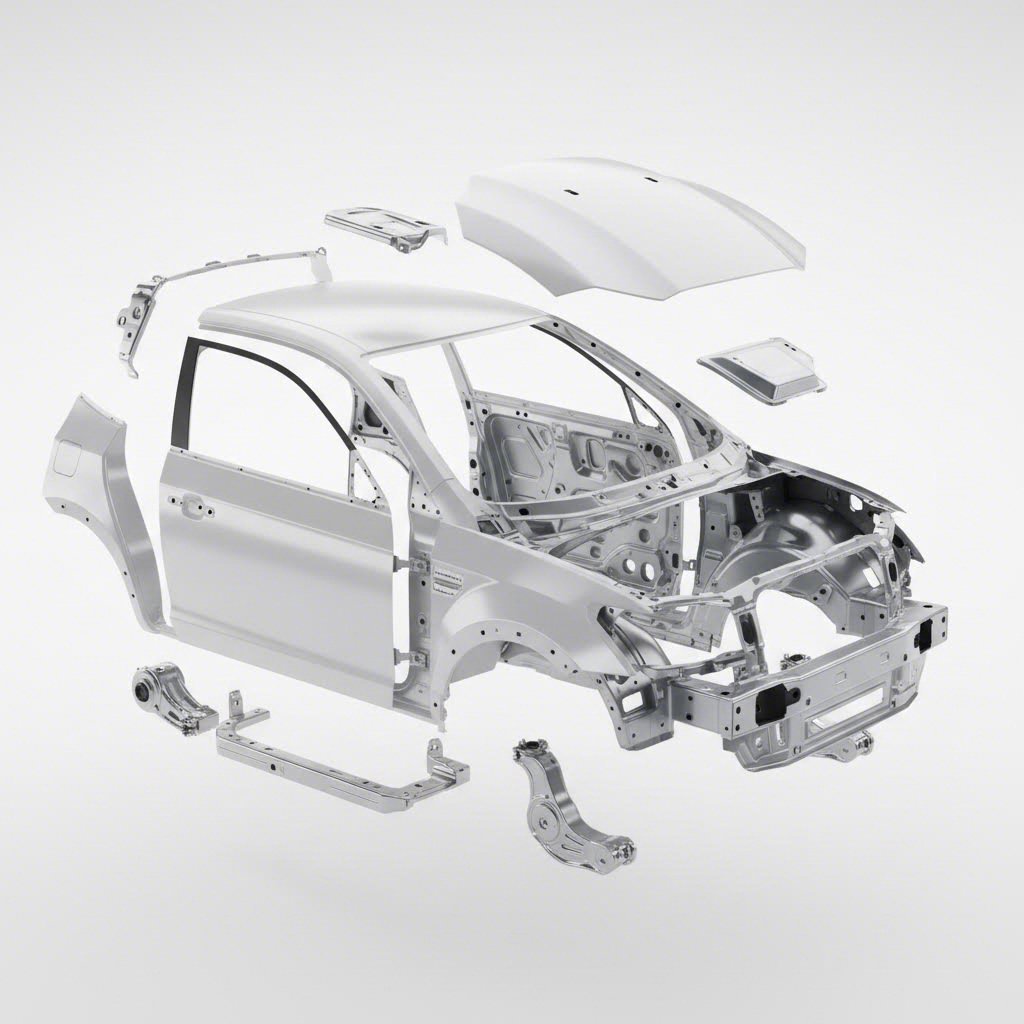

Uporabe in industrijski standardi za avtomobilsko izdelavo delov z izvlekom

Ko gre za prešanje v proizvodnji, nobena industrija meja ni tako potiskana kot avtomobilska. Vsak avtomobil, ki zapusti sestavljene linije, vsebuje stotine – včasih tudi tisoče – natančno izdelanih kovinskih prešanih delov, od ogromnih karoserijskih plošč do majhnih električnih priključkov. Kaj je na koncu na igri? En sam napoten nosilec lahko povzroči odpoklic vreden milijon dolarjev.

Kaj torej naredi kovinsko žigosanje za avtomobilsko industrijo tako zahtevno? In kako proizvajalci dosledno izdelujejo milijone žganih kovinskih delov, ki izpolnjujejo natančne zahteve te industrije? Poglejmo si uporabne primere, standarde in sisteme kakovosti, ki določajo to ključno področje.

Žigosanje karoserijskih plošč in konstrukcijskih komponent

Obiščite kateri koli avtomobil in že gledate na delovanje avtomobilskega žigosanja. Vrata, pokrovi motorja, blatniki, strehe, pokrovi prtljažnika – vse te vidne karoserijske plošče se začnejo kot ravne plošče iz tankega kovinskega lista, preden jih visokozmogljive operacije kovinskega žigosanja spremenijo v končne oblike.

Glede na industrijsko raziskavo podjetja Franklin Fastener morajo ti sestavni deli biti trpežni, lahki in natančno oblikovani. Kovinsko žigosanje učinkovito in cenovno ugodno izpolnjuje vsa tri zahtevana merila v količinah, ki jih zahteva avtomobilska proizvodnja.

Poleg vidnih delov tvorijo konstrukcijske in varnostne komponente osnovo vozila:

- Okvirni nosilci in prečni nosilci – Zagotavljajo konstrukcijsko celovitost med običajnim obratovanjem ter pri trčenjih

- Okrepitevne konzole – Okrepitve ključnih točk pritrditve po celotnem podvozju

- Sestavnih delov za vzmetenje – Nosi, podvozja in povezovalni elementi, ki zagotavljajo ravnanje in udobje

- Deli motorja in menjalnika – Glave valjev, pokrovi ventila, oljne posode in ohišja, ki zdržijo ekstremne temperature in mehanske obremenitve

Natančno kovinsko izdelavo s kalupanjem za te uporabe presega preprosto oblikovanje. Številni strukturni deli potrebujejo več stopenj vlečenja, zahtevajo tesne dimenzijske tolerance (včasih do 0,05 mm, kot ugotavlja tehnična analiza podjetja Worthy Hardware) ter morajo ohraniti doslednost skozi serije proizvodnje, ki segajo do milijonov enot.

Notranji in zunanjih dekorativni deli – okviri instrumentnih plošč, sredinski konzoli, ročaji vrat, grbiči in rešetke – dodajo še eno plast zapletenosti. Ti kovinski deli, izdelani s kalupanjem, zahtevajo ne le dimenzijsko natančnost, temveč tudi odlično kakovost površine za vidne aplikacije.

Izpolnjevanje avtomobilskih standardov kakovosti proizvajalcev opreme (OEM)

Tukaj se avtomobilski izdelki iz pločevine bistveno razlikujejo od drugih industrijskih panog: za sodelovanje kot dobavitelj so potrebni sistemi upravljanja kakovosti.

Certifikat IATF 16949 je postal univerzalni jezik avtomobilske kakovosti. Ta certifikat, ki ga je leta 1999 pripravila Mednarodna avtomobilska delovna skupina (International Automotive Task Force), usklajuje sisteme ocenjevanja kakovosti po vsej svetovni avtomobilski industriji. Glede na Pregled certifikacij podjetja Master Products , certifikat IATF 16949 določa osnovo za kakovost, ki jo lahko pričakujete pri naročilu avtomobilskih izdelkov iz kovinske pločevine.

Certifikat se osredotoča na tri glavne cilje:

- Izboljšanje kakovosti in doslednosti – Standardizacija proizvodnih procesov, da vsak del izpolnjuje specifikacije, z dodatnimi koristmi, kot so znižani stroški proizvodnje in dolgoročna trajnostnost

- Zanesljivost lanca dobave – Uveljavitev certificiranih dobaviteljev kot »dobaviteljev prve izbire« med vodilnimi avtomobilskimi proizvajalci prek dokazane doslednosti in odgovornosti

- Vključenost v industrijo – Brezhibno povezovanje z standardi za ISO certifikacijo za ustvarjanje enotnega kakovostnega menedžmenta v celotni dobavni verigi

Kaj to pomeni na praksi? IATF 16949 zahteva stroge nadzore procesov, popolno sledljivost in izčrpno upravljanje tveganj – zahteve, ki so znatno zahtevnejše od tistih, ki jih običajno pričakujejo proizvodne panoge. V literaturi se poudarja preprečevanje napak in odstopanj pri proizvodnji ter zmanjševanje odpadkov in izgub.

Za kovinske delovne dele, izdelane z izbijanjem in namenjene avtomobilski industriji, to pomeni dokumentirane načrte nadzora, statistični nadzor procesov ter validirane merilne sisteme. Pritrdilna ploščica, ki odpove v potrošniški elektroniki, je neprijetnost. Ista pritrdilna ploščica, ki odpove v zavornem sistemu vozila, pa je katastrofa – kar razlagajo tudi posebne avtomobilske standarde.

Certificirani dobavitelji, kot so Shaoyi združitev certifikacije IATF 16949 z napredno CAE simulacijo za doseganje brezhibnih rezultatov, ki jih zahtevajo avtomobilski proizvajalci opreme (OEM). To združevanje sistemov kakovosti z napovedno inženirstvom predstavlja trenutno najnovejšo raven razvoja v proizvodnji natančnih kovinskih delov za žigosanje.

Zahteve za proizvodnjo avtomobilskih delov v velikih količinah

Avtomobilsko žigosanje poteka v obsegu, ki bi prekoračil zmogljivosti večine proizvodnih operacij. Ena sama avtomobilska modela lahko zahteva 300–500 edinstvenih kovinskih žigosanih komponent. Če to pomnožimo z letnimi proizvodnimi količinami več kot 200.000 vozil, začnete razumeti, zakaj je učinkovitost tako ključnega pomena.

Prednosti, ki omogočajo izvedljivost avtomobilskega kovinskega žigosanja v teh količinah, so:

- Povečana učinkovitost – Specializirane žigosalne presse in sistemi naprednih kalupov omogočajo hitro izdelavo komponent in bistveno pospešujejo proizvodno hitrost, hkrati pa ohranjajo doslednost

- Poboljšana kakovost – Natančni kalupi, zasnovani za avtomobilske aplikacije, zagotavljajo dobro kakovost površine in zamenljivost med posameznimi serijami proizvodnje

- Izboljšana vrednost – Proizvodnja v velikih količinah znatno zniža stroške na posamezno delo, kar naredi kovinsko izdelavo z odlaganjem eno od najcenejših obdelovalnih metod v industriji

- Zmanjšano odpad – Optimizirani načrti plošč in tehnike, kot je natančno odlaganje, zmanjšujejo odpadke materiala in hkrati ustvarjajo lahek dele, ki izboljšajo gorivno učinkovitost vozil

Izpolnitev teh zahtev zahteva več kot le sposobno opremo. Razvojni cikli so se znatno skrajšali, saj proizvajalci avtomobilov (OEM) pričakujejo hitro izdelavo prototipov že v petih dneh za začetne koncepte orodij. Sodobni partnerji za izdelavo z odlaganjem morajo pospešiti razvojne cikle, hkrati pa ohraniti natančnost, ki jo zahteva serijska proizvodnja.

Stopnja odobritve ob prvem poskusu je postala ključen kazalnik. Vodilni dobavitelji dosegajo stopnjo odobritve ob prvem poskusu 93 % ali več – kar pomeni, da orodja ob prvem proizvodnem poskusu izdelajo dele, ki ustrezajo specifikacijam. Ta sposobnost prihrani tedne časa za prilagoditve in pospeši izhod vozil na trg.

Kombinacija CAE-simulacije med razvojem orodij, natančne izdelave udarnih orodij in strogi kakovostni sistemi ustvarjajo okvir, v katerem postane serijska avtomobilska proizvodnja predvidljiva namesto kaotične. Za proizvajalce, ki ocenjujejo partnerje za udarjanje, ti sposobnosti – hitro izdelavo prototipov, visoke deleži uspešnih prvih izdelav in certificirane kakovostne sisteme – služijo kot merila za izbiro dobaviteljev.

Ali zdaj iščete karoserijske plošče, strukturne podporne elemente ali natančne kovinske delovne dele za električne sisteme, razumevanje industrijskih standardov za avtomobilsko industrijo vam pomaga pri ocenjevanju dobaviteljev in določanju ustrezne pričakovanj za vaše projekte.

Izbira pravega postopka udarjanja za vaš projekt

Spoznali ste osnove postopka udarjanja v proizvodnji – od osnovnih operacij in vrst orodij do izbire materialov in nadzora kakovosti. Zdaj se postavlja praktično vprašanje: kako to znanje prenesete v dejanske odločitve za vaš specifičen projekt?

Ali začenjate z novim izdelkom ali optimizirate obstoječi dobavni verigi, pravi pristop je odvisen od razumevanja tega, kdaj je kovinsko žigosanje gospodarsko smiselno, kaj kovinsko žigosanje lahko zagotovi za vašo uporabo in kako prepoznati partnerje, ki bodo izvedli delo učinkovito. Poglejmo si okvir za odločanje.

Zahtevane količine za investicijo v žigosanje

Gospodarska učinkovitost storitev kovinskega žigosanja temelji na enem ključnem dejavniku: proizvodni količini. V nasprotju z drugimi postopki, pri katerih se stroški povečujejo linearno, pri žigosanju sledimo asimptotični krivulji – visoki začetni stroški orodij se amortizirajo skozi proizvodnjo, kar povzroči dramatično znižanje stroškov na kos ob naraščajočih količinah.

Po smernice za oceno stroškov v industriji , osnovna formula izgleda takole:

Skupni stroški = Fiksni stroški (oblikovanje + orodja + nastavitev) + (spremenljivi strošek/enaota × količina)

Tako se matematični izračuni izkažejo pri različnih količinah:

- Manj kot 1.000 enot – Klepanje je običajno dražje od alternativ, kot so lasersko rezanje ali CNC obdelava. Orodne stroške (5.000–100.000 USD+) ni mogoče razpršiti na dovolj kosov, da bi bilo gospodarsko učinkovito.

- 1.000–10.000 enot – Prehodna cona. Za preproste dele z osnovnimi orodji se investicija v klepanje lahko izplača. Za zapletene dele so pogosto ugodnejše alternative.

- 10.000–50.000 enot – Klepanje postaja vedno privlačnejše. Investicije v napredna orodja običajno zagotavljajo najnižjo skupno lastniško ceno, saj zelo zmanjšajo čas cikla in potrebo po ročnem delu.

- 50.000+ enot – Klepanje prevladuje. Stroški na kos padajo na cente za preproste geometrije, čas cikla pa se meri v sekundah namesto v minutah.

Strateška ciljna točka je določitev vaše specifične meje količine—točke, pri kateri se naložba v orodja izplača. Za avtomobilsko proizvodnjo več kot 10.000 enot letno je naložba v zapletene napredne orodja skoraj vedno smiselna. Za nižje količine pa lahko sestavna orodja ali preprostejši pristopi k orodjem optimizirajo vaš skupni strošek.

Ne pozabite na skrito pomnoževalno vrednost: življenjsko dobo orodij. Kvalitetni partnerji za kovinsko stiskanje zagotavljajo orodja za 1 milijon udarov ali več, kar učinkovito omejuje vaš skupni strošek orodij za celotno življenjsko dobo projekta. Ta amortizacija raztegne vašo cenovno prednost na leta proizvodnje.

Ocenjevanje sposobnosti partnerja za kovinsko stiskanje

Izbira pravega partnerja za izdelavo po meri kovinskih delov zahteva več kot primerjava ponudb. Najnižja cena na kos redko predstavlja najboljšo vrednost—pomembna je skupna lastniška vrednost, ki vključuje kakovost, zanesljivost in inženirsko podporo.

Po najboljši praksi izbire dobaviteljev , idealen partner deluje kot razširitev vaše ekipe in ponuja inženirsko strokovnost, ki gre dlje kot le proizvodna zmogljivost. Uporabite ta okvir za oceno potencialnih ponudnikov storitev kovinskega žigosanja:

Certifikati in sistemi kakovosti

- ISO 9001 – Certifikat osnovnega sistema upravljanja kakovosti. Nujen za vsako profesionalno dejavnost.

- IATF 16949 – Zahtevan za sodelovanje v avtomobilski dobavni verigi. Kaže na stroge procesne nadzore in sledljivost.

- Certifikati za določene panoge – AS9100 za letalsko-kosmično industrijo, ISO 13485 za medicinske pripomočke. Prilagodite certifikate zahtevam vaše uporabe.

Inženirska podpora in sposobnosti za oblikovanje za proizvodnjo (DFM)

- Pregled primerenosti za izdelavo (DFM) – Partnerji, ki že zgodaj ocenjujejo vaše načrte, lahko predlagajo spremembe, ki zmanjšajo zapletenost orodij in stroške proizvodnje.

- Simulacija CAE – Napredni dobavitelji uporabljajo simulacije oblikovanja za napovedovanje in preprečevanje napak še pred izdelavo orodja iz orodjavne jeklene pločevine – s tem prihranijo tedne časa za preskušanje.

- Strokovnost pri načrtovanju orodij – Notranje inženirske storitve za izdelavo kalupov zagotavljajo optimalne postavke postaj in pretok materiala.

Hitrost izdelave prototipov in proizvodna zmogljivost

- Rokovi za hitro izdelavo prototipov – Iščite partnerje, ki ponujajo orodja za prototipe v 5–10 dneh namesto v tednih. To znatno pospeši vaš razvojni cikel.

- Stopnja odobritev ob prvem poskusu – Najbolj uspešni dobavitelji dosežejo stopnjo odobritev ob prvem poskusu 93 % ali več, kar pomeni, da orodja pri prvem poskusu že proizvedejo skladne dele.

- Obseg zmogljivosti stiskalnic – Preverite, ali je obseg tonožnosti dobavitelja primeren vašim zahtevam glede velikosti delov. Nedostatna zmogljivost omejuje velikost delov; prevelika zmogljivost pa povzroča izgubo virov.

- Lahko skaliranje količin – Zagotovite, da se partner lahko razvija skupaj z vašimi potrebami – od začetnih serij do visokozmogljive serijske proizvodnje.

Strokovnost v zvezi z materiali in dobavna veriga

- Različnost materialov – Izkušeni dobavitelji delujejo z različnimi materiali – jeklo, aluminijem, nerjavnim jeklom, bakrovimi zlitinami – in razumejo, kako se vsak material obnaša med oblikovanjem.