Kovinsko stiskanje – razložen proces: od surove plošče do natančnega dela

Kaj v proizvodnji dejansko pomeni kovinsko stiskanje

Ste se kdaj spraševali, kako se ravna plošča iz jekla spremeni v popolnoma oblikovan panel za avtomobilsko vrata ali natančno elektronsko ohišje? Odgovor leži v postopku kovinskega stiskanja – proizvodni tehniki, ki načinuje naš sodobni svet na načine, ki jih večina ljudi sploh ne upošteva.

Kovinsko stiskanje, imenovano tudi kovinsko žigosanje, je hladno oblikovalni proizvodni postopek, pri katerem se s pomočjo specializiranih kalupov in visokotlačnih stiskalnic ravne plošče kovin trajno deformirajo v natančne trodimenzionalne oblike s plastično deformacijo – brez odstranjevanja kateregakoli materiala.

Kaj je torej kovinsko žigosanje v praktičnem smislu? Predstavljajte si ga kot nadzorovano deformacijo. Za razliko od obdelovalnih procesov, ki odstranjujejo material z rezanjem, pri žigosanju kovine celotno preoblikujejo. Ravnega izvirnika (blanka) vstavimo v stiskalnik, nanj izvajamo ogromno silo in v nekaj sekundah dobimo končni del.

Razumevanje pomena žigosanja zahteva ločitev od širših kategorij oblikovanja. Čeprav »oblikovanje« zajema vsak postopek, s katerim oblikujemo kovino (vključno z vročimi postopki, kot je kovanje), se kovinsko žigosanje natančno nanaša na hladna oblikovalna opravila, ki se izvajajo pri sobni temperaturi ali zelo blizu nje. Ta razlika je pomembna, ker hladno obdelava proizvaja dele z izjemno kakovostno površino, ožjimi dopustnimi odstopki in izboljšanimi trdnostnimi lastnostmi zaradi utrjevanja z deformacijo.

Načelo hladne obdelave pri kovinskem žigosanju

Kaj naredi hladno oblikovanje tako učinkovito? Ko na ploščato kovino izvajate silo, ki presega njeno mejo tekočosti, vendar ostane pod njeno trdnostjo pri raztezanju, se zgodi nekaj izjemnega – material se plastično deformira. To pomeni, da se sprememba oblike po odstranitvi tlaka postane trajna.

Fizikalni zakoni, ki stojijo za tem, vključujejo tri medsebojno delujoče elemente:

- Porazdelitev sile: Tlak je treba enakomerno izvajati, da se preprečijo lokalne odpovedi ali neenakomerna deformacija

- Pretok materiala: Med pritiskanjem se kovina premika in ponovno porazdeljuje, pri čemer pride do stiskanja v nekaterih območjih, hkrati pa se v drugih območjih razvije napetost

- Geometrija kalupa: Oblika orodja natančno nadzoruje, kje in kako se material deformira

Hladno obdelava ponuja jasne prednosti pred vročimi metodami oblikovanja. Glede na raziskave iz proizvodnje na IIT Guwahati , imajo hladno oblikovani deli ožje tolerance, boljšo površinsko obdelavo in višjo trdnost zaradi utrjevanja z raztegom. Poleg tega odprava potrebe po segrevanju znatno zmanjša energetske stroške.

Kako tlak pretvarja ravne polizdelke v zapletene oblike

Ko vprašate »kaj je izdelana kovina?«, pravzaprav sprašujete po preobrazbi s pomočjo nadzorovanega tlaka. Tako se dejansko dogaja med operacijami stiskanja kovin:

Kosovi ravne ploščate kovine – ki jih običajno imenujemo predali – se postavijo med delove orodja. Stiskalnica nato uporabi silo in material teče tako, da se prilagodi konturam votline orodja. Pri tem izdelovanju kovina izkuša napetosti, ki presegajo njeno mejo plastičnosti, kar povzroči plastično deformacijo in trajno spremeni njeno obliko.

Prednost kovinskih izdelkov iz stiskalnic je ponovljivost. Ko se operacija izdelovanja enkrat pravilno nastavi, lahko proizvede tisoče – celo milijone – identičnih komponent. Vsak cikel zagotavlja enako natančno geometrijo, zato je ta postopek idealen za proizvodnjo v velikih količinah v avtomobilski, letalski in vesoljski, elektronski ter potrošniški industriji.

Kaj loči uspešne operacije kalupnega stiskanja od neuspešnih? Gre za razumevanje tega, kako se obnašanje materiala, oblikovanje orodja in procesni parametri medsebojno vplivajo. Ko se ti elementi pravilno poravnajo, se ravna surovina v enem hitrem koraku spremeni v zapleten, natančno izdelan del.

Celoten delovni proces – od surovega materiala do končnega dela

Videli ste, kaj omogoča kalupno stiskanje kovin – a kako se ta »čarodejstvo« dejansko zgodi? Razumevanje celotnega delovnega procesa spremeni abstraktne koncepte v uporabno znanje. Poglejmo si vsako fazo, od trenutka, ko surovi material prispe, do trenutka, ko je končni del pripravljen za sestavo.

Od surove tuljave do končnega sestavnega dela

Predstavljajte si ogromen navitek ploščatih kovin, ki tehta tisoče kilogramov. Kako se iz njega postane natančne komponente merjeno v tisočinkah palca? Odgovor vključuje natančno usklajeno zaporedje, ki ga stroji za kovinsko žigosanje izvajajo z izjemno doslednostjo.

- Priprava in izbor materiala: Postopek se začne že dolgo pred tem, ko kovina pride v stiskalno preso. Inženirji izbirajo plošče ali tuljave iz kovine na podlagi mehanskih lastnosti – trdnosti, raztegljivosti, odpornosti proti koroziji – ter stroškovnih dejavnikov. Po podatkih podjetja National Material Company mora izbrani material biti združljiv tako z izdelovalnim postopkom kot tudi z delovanjem končnega dela.

- Obdelava tuljav in dovajanje: Surove tuljave preidejo skozi pripravljalne postopke, vključno z rezanjem, razrezovanjem in izravnavanjem, da dosežejo ustrezne mere in ravnost. Nato avtomatski sistem za dovajanje napreduje pripravljeno trakasto material skozi stiskalno napravo z natančnim pozicioniranjem – pogosto z natančnostjo nekaj tisočink palca.

- Namestitev orodja in poravnava: Pred začetkom proizvodnje tehničarji namestijo orodno sklopko in kalibrirajo stiskalno napravo. Ta ključna faza zagotavlja ustrezno pretakanje materiala, zadostno prostor za kovinsko ploščo ter primerno podporo med celotnim ciklom stiskanja.

- Stiskalna operacija: Ko se stiskalnica začne z delovanjem, se orodja zaprejo skupaj in kovino izpostavijo visoki sili in tlaku. S tem se material deformira v skladu z obliko orodij – izvajajo se operacije, kot so izrezovanje, upogibanje, kovanje ali probijanje, bodisi zaporedno bodisi hkrati.

- Izmet in rokovanje z deli: Po vsakem udarcu striperji čisto in brez poškodb odstranijo končano komponento iz nosilnega traku. Odpadna kovina—tako nosilni trak kot izrezana kovina—se izvrže in pogosto prenese prek podzemnih transportnih trakov v odpadne posode.

- Sekundarne operacije in dokončne obdelave: Poznepresovne procese lahko vključujejo odstranjevanje ostrin, čiščenje, površinsko obdelavo in nanos premazov. Ti koraki izboljšajo videz, trajnost in funkcionalnost presovanih delov.

- Kontrola kakovosti: Med celotno proizvodnjo operatorji izvajajo spremljanje v realnem času in nadzore, da preverijo, ali deli ustrezajo določenim dopustnim odstopanjem in standardom kakovosti.

Ključna vloga poravnave in nastavitve orodij

Zakaj zasluži poravnava posebno pozornost? Ker že majhna nepravilna poravnava povzroča velike težave. Ko se trakovina napreduje skozi postopke naprednega udarjanja, se mora na vsaki postaji poravnati z natančnostjo nekaj tisočink palca.

Tako se doseže natančna poravnava: kroglasti ali stožčasti »vodniki« vstopijo v že prebita žlebovja na traku, da zagotovijo natančno pozicioniranje. S tem se kompenzirajo omejitve sistema za podajanje, ki samega po sebi ne more zagotoviti potrebne natančnosti dolžine podajanja. Glede na Tehnično dokumentacijo Wikipedije , je ta sistem vodnik–žlebov bistven, saj sistemi za podajanje običajno nimajo natančnosti, ki je potrebna za večpostavne napredne operacije.

Sistemi za napredno kalupanje in žigosanje predstavljajo vrhunec učinkovitosti neprekinjene proizvodnje. Sistem za dovajanje traku kovine ga potiska skozi vse postaje naprednega kalupa, pri čemer vsaka postaja izvede določene operacije, dokler ne nastane končna komponenta. Z vsakim udarcem stiskalne naprave se izdela končana sestavna enota – stopnja proizvodnje lahko pri nekaterih aplikacijah presega 800 delov na minuto.

Stroji za žigosanje, prilagojeni naprednim operacijam, zahtevajo specializirane komponente, ki usklajeno delujejo:

- Sistemi za dovajanje traku (pnevmatski ali mehanski), ki zagotavljajo natančen napredek traku

- Kompleti kalupov z več postajami za rezanje, upogibanje in oblikovanje

- Odvajalne plošče za čisto izvlečenje končanih komponent

- Senzorji in sistemi za mazanje za spremljanje in optimizacijo cikla žigosanja in stiskanja

Sistematični pristop, opisan tukaj – od izbire materiala do končnega pregleda – pretvarja surove kovinske plošče v natančno oblikovane sestavne dele, ki se uporabljajo v različnih industrijskih panogah. A katere specifične tehnike kalupnega oblikovanja omogočajo te spremembe? V naslednjem razdelku so podrobno opisane devet bistvenih metod in čas, ko je treba vsako izmed njih uporabiti.

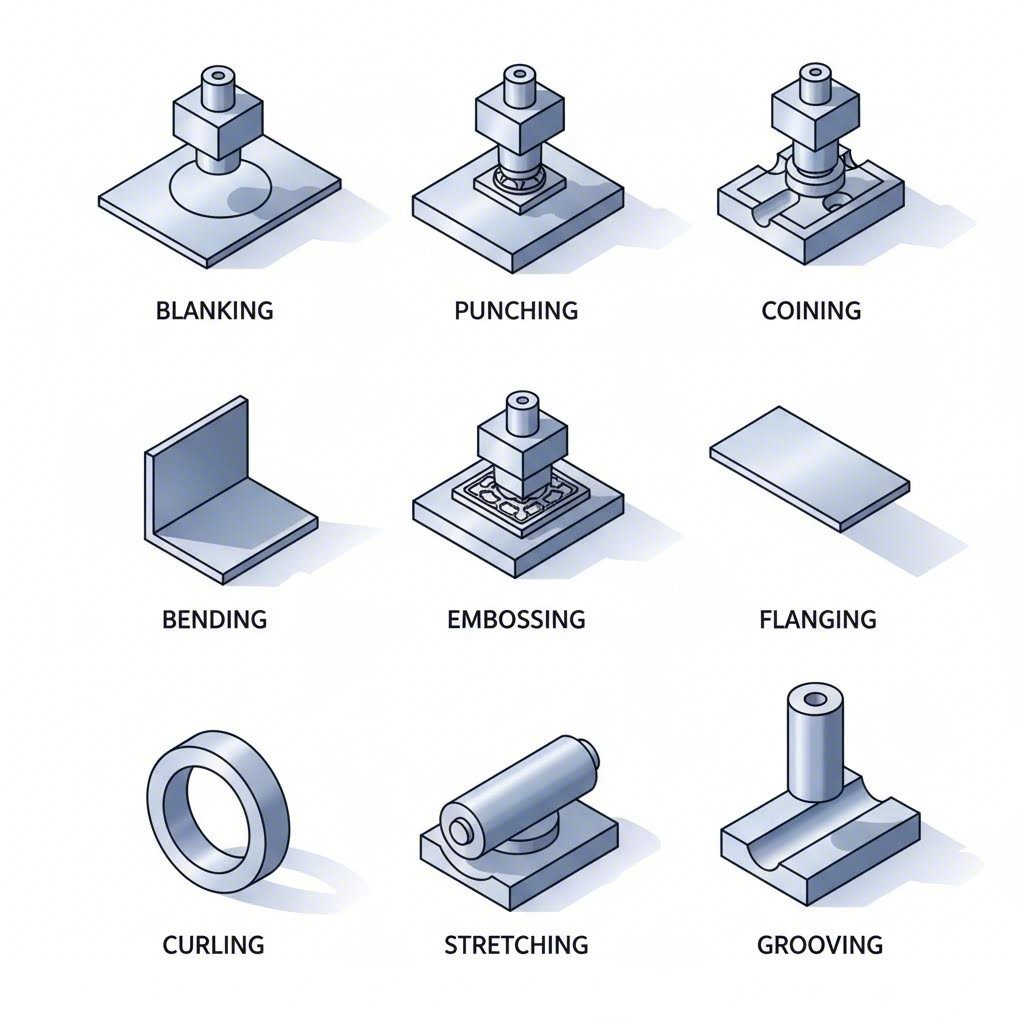

Devet bistvenih metod kovinskega žigosanja in kdaj uporabiti vsako

Ker zdaj razumete celoten delovni proces, ostaja še en ključen vprašanje: katero tehniko kalupnega oblikovanja naj bi dejansko uporabili? Odgovor je odvisen od geometrije vašega dela, proizvodnega volumna in zahtev glede kakovosti. Poglejmo si vsako tehniko posebej, da boste lahko sprejeli utemeljene odločitve za vaše specifične aplikacije.

Proces kovinskega stiskanja zajema devet osnovnih tehnik obdelave ploščastih kovin – vsaka je optimizirana za različne rezultate. Razumevanje, kdaj naj se uporabi posamezna metoda, loči uspešne proizvodne projekte od dragih napak.

Izrezovanje in prebijanje za ustvarjanje začetne oblike

Ti dve tehniki tvorita temelj večine operacij izdelave odtiskov, vendar imata nasprotni namen. Zamenjava med njima povzroča odpadke materiala in neustreznost proizvodnje.

Izrezovanja izrezuje ravne oblike iz ploščatih kovinskih listov, pri čemer postane izrezan kos vaš končni izdelek. Predstavljajte si to kot izdelavo z rezalnimi predlogami – »piškot« je tisto, kar obdržite, ostali del lista pa postane odpadek. Glede na Master Products , je ta tehnika izjemno podobna izvrtavanju, le da sta vlogi izdelka in odpadka obrnjeni.

Kdaj naj izberete izdelavo praznih polizdelkov (blanking)? Izdelavo praznih polizdelkov upoštevajte, kadar potrebujete:

- Velike količine identičnih ravnih komponent, kot so podložke, tesnila ali osnovne plošče

- Natančne zunanje konture z čistimi robnimi površinami

- Prazne polizdelke za nadaljnje oblikovalne operacije

Borec (tudi imenovano prebijanje) ustvarja luknje ali izreze znotraj delovnega kosu. Pri tem je izrezano material odpadek, perforirana plošča pa ostane vaš izdelek. Ta tehnika kovinskega žigosanja odlično opravlja pri izdelavi natančno določenih lukenj za priključke, prezračevanje ali sestavne namene.

Odličen primer žigosanja z uporabo prebijanja je izdelava električnih ohišij, kjer za vzorec prezračevanja potrebujemo desetke natančno pozicioniranih lukenj. Žigosanje konture (blanking) in prebijanje kovin pogosto delujeta skupaj – najprej se izreže splošna oblika, nato pa se v nadaljnjih operacijah prebijejo potrebne luknje.

Natančne tehnike, vključno z ukročevanjem in reliefnim oblikovanjem

Potrebujete zapletene površinske podrobnosti ali izjemno ozke tolerance? Kovanje in reliefno žigosanje zagotavljata rezultate, ki jih druge metode žigosanja preprosto ne morejo doseči.

Obrbljenje izvaja ogromen tlak, da hkrati žiga obe strani delovnega kosu in tako ustvari izbočene ali vdolbene elemente z izjemno natančnostjo. Kot pojasnjuje HLC Metal Parts, ta postopek ustvarja zapletene vzorci in teksture na kovinskih površinah —točno tako, kot se izdelujejo kovanci. Pri kovancih iz jekla in drugih kovin nastanejo deli z natančnostjo, izmerjeno v tisočinkah palca.

Izberite kovanje, kadar vaša aplikacija zahteva:

- Spominske predmete, nakit ali blagovno označeno priboro z logoti

- Natančne udarne dele, ki zahtevajo izjemno ravno površino

- Površinske lastnosti, ki morajo zdržati obrabo brez poslabšanja

Izklesanje udari le eno stran polizdelka in ustvari reliefne ali vtaknjene vzorce, medtem ko se na nasprotni strani prikaže zrcalna slika. Ta tehnika izboljša dekoracijo in doda vizualni učinek ploščam, nalepkam in potrošniškim izdelkom.

Igibanje uporablja gugalno stiskalnico za uporabo izjemne sile, s čimer deformira kovino pod določenimi koti za izdelavo V-obličnih ali U-obličnih komponent. Ta udarna postopek je ključen za izdelavo ohišij, ovojnic, nosilcev in okvirjev. Ko potrebujete kotne elemente namesto zapletenih krivulj, vam upogibanje zagotavlja dosledne rezultate pri visokih hitrostih proizvodnje.

Nagibanje roba zvija robove okoli izdelanih lukenj pod kotom 90 stopinj in tako ustvarja gladke obroče namesto ostrijih robov. Glede na proizvodne reference izdelava obročev poveča strukturno trdnost ter izboljša varnost in videz. Obrobene robove najdete na rezervoarjih, ceveh, avtomobilskih karoserijskih ploščah in v vseh aplikacijah, kjer so zahtevani okrepljeni otvori.

Raztegovanje oblikuje izbokline ali razširjene površine na kovinskih površinah z vlečenjem materiala čez njegove izvirne mere. Ta tehnika omogoča izdelavo zapletenih avtomobilskih komponent, kot so vrata in strešni deli, kjer so bistvene gladke in tokovne konture.

Zavijanje zavija kovinske robove, da tvorijo cilindrične oblike ali gladke, zaobljene profile. S tem postopkom izdelujemo cevi, gredi in kljuke ter hkrati odpravljamo nevarne ostre robove na potrošniških izdelkih.

Žlebljenje izrezuje žlebove v površino lima, s čimer ustvarja poti za kable, odtekanje ali mehanske povezave. Komponente, ki zahtevajo natančne žlebove za pozicioniranje ali sestavo, se zanašajo na to specializirano tehniko.

| Ime procesa | Glavno uporaba | Tipične industrije | Obseg debeline materiala |

|---|---|---|---|

| Izrezovanja | Rezanje ravnih oblik iz ploščastega materiala | Avtomobilsko, elektronsko in gospodinjsko poslovanje | 0,5 mm - 6 mm |

| Borec | Izdelava lukenj in izrezov | Klimatizacija, elektrotehnika, gradbeništvo | 0,3 mm – 12 mm |

| Obrbljenje | Podrobnosti površine visoke natančnosti | Nakit, valuta, natančna strojna oprema | 0,2 mm – 3 mm |

| Igibanje | Kotna deformacija za okvirje/okovja | Pohistvo, avtomobilsko in letalsko-vesoljsko industrijo | 0,5 mm - 10 mm |

| Nagibanje roba | Oblikovanje roba in okrepitev | Avtomobilski deli, rezervoarji, cevi | 0,8 mm – 6 mm |

| Raztegovanje | Površinsko raztezanje za kompleksne konture | Avtomobilske karoserije, letalska industrija | 0,6 mm – 4 mm |

| Izklesanje | Izboklene dekorativne vzorce | Potrošniški izdelki, prometna oprema, obrtniški izdelki | 0,3 mm – 2 mm |

| Zavijanje | Zviti robovi in cilindrične oblike | Veseljki, cevi, varnostni sestavni deli | 0,4 mm - 3 mm |

| Žlebljenje | Ustvarjanje kanala za povezave | Električna in mehanska sestava | 0,5 mm – 4 mm |

Izbira ustrezne postopka izdelave z izvrtavanjem zahteva usklajevanje zahtev vašega dela z zmogljivostmi tehnike. Upoštevajte zapletenost geometrije, zahteve glede natančnosti, količino proizvodnje in lastnosti materiala. Pogosto proizvajalci združijo več tehnik v naprednih orodjih za izvrtavanje – izrezovanje osnovne oblike, izvrtavanje montažnih lukenj, upogibanje flanec in vtiskovanje identifikacijskih oznak vse v enem neprekinjenem zaporedju.

Ker imate na voljo devet osnovnih tehnik, se morda sprašujete, katera oprema najučinkoviteje zagotavlja te zmogljivosti. V naslednjem razdelku bomo raziskali vrste stiskalnic – mehanske, hidravlične in servo sisteme – ter vam pomagali izbrati ustrezno strojno opremo za vaše specifične proizvodne zahteve.

Izbira med mehanskimi, hidravličnimi in servostiskalniki

Ovladali ste devet tehnik udarjanja – vendar vas tu čaka realnost: celo najboljša tehnika ne uspe brez ustrezne strojne presse za udarjanje kovin. Izbor vaše strojne presse za udarjanje kovin ni le nakupna odločitev; neposredno vpliva na kakovost izdelkov, hitrost proizvodnje in vaš končni dobiček. Poglejmo si tri glavne vrste presse, da lahko opremo prilagodite vašim specifičnim proizvodnim potrebam.

Mehanska stiskala za hitro proizvodnjo

Potrebujete največjo hitrost za proizvodnjo v velikih količinah? Tradicionalne mehanske presse za udarjanje ostajajo delovne konje industrije – in to iz dobrega razloga. Glede na Tehnično primerjavo Stamtec , mehanske presse dosežejo najvišje hitrosti proizvodnje, še posebej pri obdelavi relativno ravnih delov z enostavnejšimi in plitkimi oblikovalnimi zahtevami.

Kaj naredi jekleno preso z mehanskim pogonom tako učinkovito? Odgovor leži v fiziki letala. Težko letalo shrani rotacijsko energijo in jo nato sprosti prek sklopnega in zavornega mehanizma ob vsakem udarcu. Ta konstrukcija zagotavlja:

- Najvišje hitrosti udarjanja med vsemi vrstami stiskalnikov—idealno za operacije s postopnimi orodji

- Visoka natančnost in ponovitost za dosledno kakovost izdelkov

- Preprostost namestitve in obratovanja z dokazano, zanesljivo tehnologijo

- Relativno nizka začetna cena v primerjavi z alternativami s servopogonom

Vendar mehanski sistemi imajo omejitve. Dolžina hoda je običajno fiksna, profil hitrosti drsnika se znotraj enega cikla ne more spreminjati, polna nosilnost pa je dosežena le v bližini spodnje mrtve točke. Za avtomobilsko, gospodinjsko in industrijsko opremo, ki se obdeluje iz trakastega materiala s postopnimi ali prenosnimi orodji, te omejitve redko predstavljajo težavo—vendar za globoko vlečene ali kompleksno oblikovane dele morda potrebujemo drugačne rešitve.

Hidravlični in servosistemi za natančno nadzorovanje

Kaj pa, če vaši deli zahtevajo globoko vlečenje, kompleksno oblikovanje ali zadrževanje na dnu hoda? Hidravlična stiskalnika v teh primerih odlično opravljata svoje delo—čeprav zato žrtvujeta hitrost v korist večstranskosti.

Stroj za kovinsko izdelavo z hidravličnim pogonom ponuja spremenljivo dolžino udarca, nadzor gibanja drsnika na celotnem območju ter polno delovno energijo pri kateri koli hitrosti. Predstavljajte si izdelavo rezervoarjev, valjev ali skledastih komponent – za te dele je med operacijo stiskanja potrebno, da se material obsežno premika. Hidravlični sistemi zagotavljajo polno zmogljivost stiskalnice v kateri koli točki udarca, kar jih naredi idealne za takšne zahtevne aplikacije.

Kaj pa nadomestitev? Hidravlična stiskalnica na splošno deluje počasneje kot mehanske alternativne rešitve in ponuja nižjo natančnost ter ponovljivost. Vendar ko pride hitrost proizvodnje v drugi plan pred zmogljivostjo oblikovanja, ostaja hidravlična tehnologija najpogostejša izbira za zahtevne geometrije.

Zdaj si oglejte servopres—stroj za kovinske plošče, ki združuje mehansko učinkovitost z hidravlično podobno fleksibilnostjo. Servotehnologija nadomesti tradicionalni leten kolesi, sklopko in zavoro z motorji visoke zmogljivosti, ki omogočajo programabilne profila udarca, natančno nadzorovanje gibanja drsnika in spremenljivo hitrost celo znotraj enega samega cikla.

Glede na podatke iz industrije mehanski servopresi ponujajo:

- Spremenljive profile udarca ki jih je mogoče prilagoditi vsaki posamični nalogi

- Polna delovna energija pri kateri koli hitrosti —celo med počasnimi oblikovalnimi operacijami

- Hitrosti ciklov, ki se približujejo tradicionalnim mehanskim presom v številnih aplikacijah

- Visoka natančnost in ponovitost z programabilno natančnostjo

Napaka? Servosistemi imajo znatno višje začetne stroške. Obstajata dve tehnologiji pogona: sistemi z vzporedno povezavo, ki uporabljajo standardne AC-servomotorje (cenejši), in sistemi neposrednega pogona, ki uporabljajo lastne motorje z visokim navorom (najvišja zmogljivost).

Za operacije prenosnih udarnih pres, ki obravnavajo zapletene večpostajne delovne postopke, se servo tehnologija vse bolj uveljavlja. Možnost programiranja posebnih profilov—vključno z globokim izvlekom, toplim oblikovanjem, sestavljenim stiskanjem in simulacijo gibanj verižnih mehanizmov—odpira proizvodne možnosti, ki jih tradicionalni sistemi preprosto ne morejo doseči.

| Parameter | Mehanska presa | Hidravlični pritisk | Servo tlačnica |

|---|---|---|---|

| Območje hitrosti | Najvišja (najbolj primerna za napredne kalupe) | Najpočasnejša (omejena po hitrosti) | Visoka (približuje se mehanski) |

| Tonska zmogljivost | Polna blizu spodnje mrtve točke | Polna skozi celotno pot giba | Polna blizu spodnje mrtve točke |

| Nivo z visokim natančnostnim razredom | Visoka natančnost in ponovitost | Nižja natančnost | Najvišja programabilna natančnost |

| Poraba energije | Srednja (odvisna od letala) | Neprekinjeno delovanje črpalke | Energijsko učinkovito (po zahtevi) |

| Najboljše uporabe | Visokohitrostni ravni deli, napredne kalupne orodja | Globoki izvleki, zapletene oblike, operacije z zadržkom | Vsestransko – izvleki, oblikovanje, izrezovanje |

| Začetni strošek | Relativno nizka | Relativno nizka | Relativno visoko |

| Prilagodljivost poti gibanja | Nespremenljivo (omejena nastavitev) | Popolnoma spremenljivo | Popolnoma programabilno |

Katera strojna presa za kovinsko žigosanje naj ustrezajo vaši proizvodni dejavnosti? Okvir za odločanje je preprost: mehanske prese zagotavljajo neprimerljivo hitrost, vendar jim manjka prilagodljivost; hidravlične prese ponujajo vsestranskost za izdelavo zapletenih delov, vendar zmanjšajo zmogljivost; servoprese pa ponujajo najboljše lastnosti obeh vrst pri višji ceni.

Pazljivo preučite svojo mešanico proizvodnje. Če izdelujete velike količine relativno preprostih delov, mehanske prese maksimizirajo učinkovitost. Za majhne količine zapletenih delov, ki zahtevajo obsežen tok materiala, so ekonomsko smiselnejši hidravlični sistemi. Ko pa potrebujete prilagodljivost med različnimi družinami delov z zahtevnimi zahtevami glede kakovosti, servotehnologija opravičuje višjo naložbo.

Ko je izbor stiskalnika jasen, nas čaka še ena ključna odločitev: kateri materiali najbolje delujejo pri izbrani postopku kalupnega oblikovanja? V naslednjem razdelku vas vodimo skozi izbiro materiala – prilagajanje lastnosti kovin zahtevam postopka za optimalne rezultate.

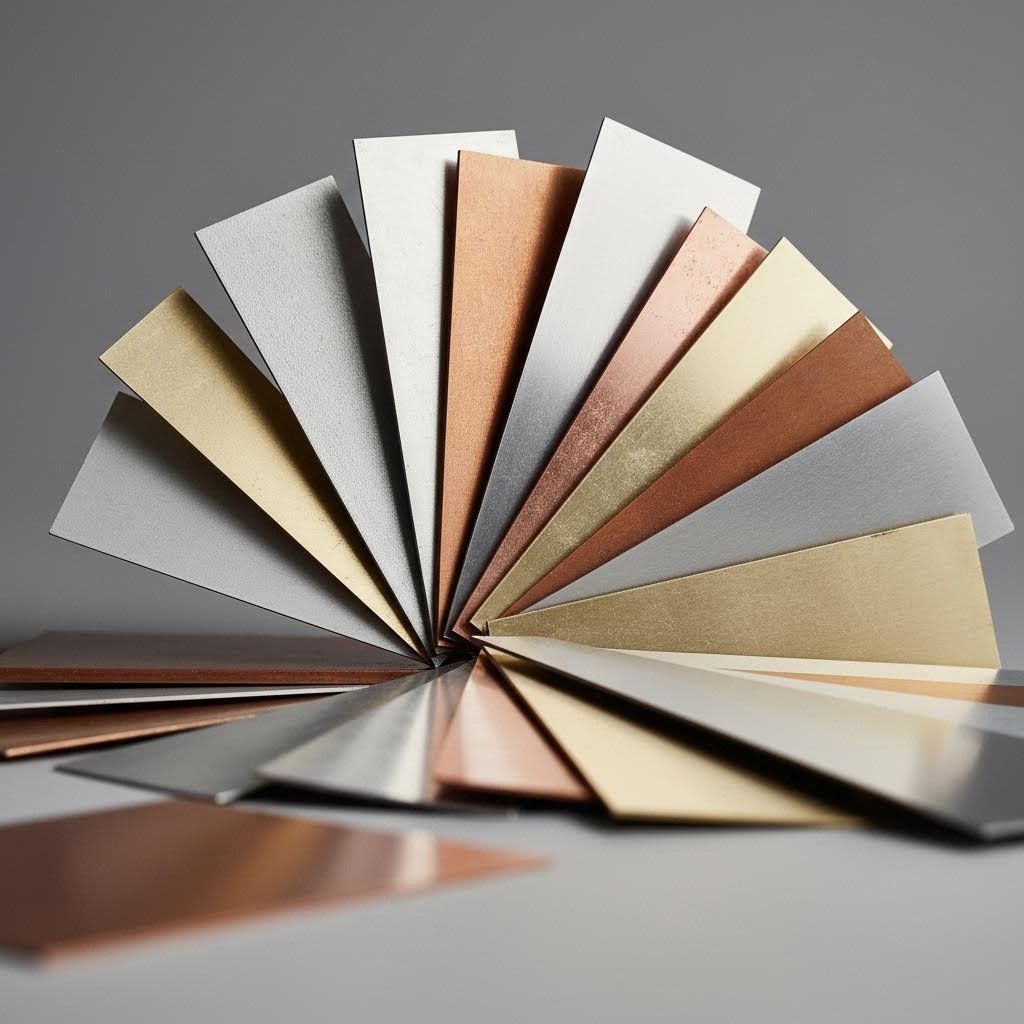

Vodnik za izbiro materiala za optimalne rezultate pri žaganju

Izbrali ste vrsto stiskalnika in določili ustrezne tehnike kalupnega oblikovanja – vendar točno tukaj se mnogi projekti zataknejo: izbira napačne kovine za kalupno oblikovanje. Izbor materiala ni vprašanje izbire najdražjega možnega izbora; gre za iskanje popolnega ravnovesja med oblikovalnostjo, zmogljivostjo in stroški. Če naredite napačno odločitev, boste srečali razpoke, prevelik povratni učinek (springback) ali dele, ki odpovejo v obrabi.

Kaj naredi eno kovino za kalupno oblikovanje boljšo od druge? Štiri ključne lastnosti določajo oblikovalnost:

- Duktilnost: Koliko se kovina lahko raztegne pred lomom – ključno za globoke vleke in zapletene oblike

- Trdnost pri pretoku: Napetost, pri kateri se začne trajna deformacija – vpliva na zahtevano tonožnost in povratni učinek (springback)

- Trdnevanje zaradi obdelave: Kako hitro se material okrepi med deformacijo—vpliva na večstopenjske operacije

- Obnašanje pri povratnem izkrivljanju: Elastična obnova po oblikovanju—določa dosegljive natančnosti in potrebe po kompenzaciji orodja

Glede na CEP Technologies za izbiro ustrezne kovinske pločevine za izdelavo delov potrebujemo uravnoteženost med končno uporabo dela, oblikovalnostjo, odpornostjo proti koroziji in stroški. Poglejmo, kako se vsaka glavna kategorija materialov obnese.

Jeklene sorte in njihove lastnosti pri žigosanju

Jeklo prevladuje v aplikacijah kovinskega stiskanja iz dobrih razlogov—ponuja izjemno trdnost, preizkušeno oblikovalnost in učinkovitost glede stroškov v širokem spektru aplikacij. Vendar »jeklo« vključuje desetke različnih razredov z zelo različnimi lastnostmi pri izdelavi s ploščami.

Ogljično jeklo ostaja osnovni material za proizvodnjo v velikih količinah. Na voljo je v različicah z nizko, srednjo in visoko vsebnostjo ogljika; ti jekleni materiali ponujajo odlično oblikljivost po konkurenčnih cenah. Jekla z nizko vsebnostjo ogljika (pod 0,30 % ogljika) se enostavno izdelujejo z žigosanjem in so primerna za avtomobilsko opremo, ohišja gospodinjskih aparatov ter splošne konstrukcijske komponente. Višja vsebnost ogljika poveča trdoto, vendar zmanjša raztegljivost – kar je pomembno pri izbiri materialov za žigosanje kovin za vašo uporabo.

Štampiranje nerjaveče ocele rešuje aplikacije, ki zahtevajo odpornost proti koroziji in visoko trdnost. Nerjavnega jekla razreda 304 zagotavlja natezno trdnost več kot 515 MPa in odpornost proti solnemu pršenju več kot 48 ur, kot navaja materialna smernica podjetja Tenral. To ga naredi idealnim za ohišja medicinske opreme, komponente za predelavo hrane ter zunanjih aplikacij. Razred 430 ponuja nižjo ceno za konstrukcijske dele, pri katerih ni strogiht zahtev glede preprečevanja rje.

Vendar jeklo iz nerjavnega jekla predstavlja težave pri žigosanju. Višja meja plastičnosti zahteva večjo toninost stiskalnika, medtem ko povečane hitrosti delovnega utrjevanja zahtevajo natančno načrtovanje procesa za večstopenjske operacije. Pojav odskoka je izrazitejši kot pri mehkih jeklih – pričakujte ožje dopustne odmike orodij in morda večkratno oblikovanje.

Visoko trdna nizko zlitinska jekla (HSLA) ponujajo izboljšane mehanske lastnosti za avtomobilsko in letalsko-kosmične aplikacije. Te materiale omogočajo zmanjšanje mase s tanjšimi debelinami, hkrati pa ohranjajo strukturno celovitost. Kaj pa kompromis? Zmanjšana duktilnost in povečan pojav odskoka zahtevata naprednejši načrt orodij in strožji nadzor procesa.

Predpokrivana jekla poenostavijo proizvodnjo tako, da izključijo končne operacije po žigosanju:

- Cinkirana celozemeljica: Debelina cinkove prevleke 8 μm ali več zagotavlja osnovno zaščito pred rjo po nizki ceni – idealno za okvirne držalke in plošče za gospodinjske aparate

- Niklirano jeklo: Višja odpornost proti koroziji kot cink zmanjšuje zahteve za končno obdelavo pri zahtevnih aplikacijah

Upoštevanja za aluminij in bakrove zlitine

Ko zmanjševanje mase določa vaše konstrukcijske zahteve, postane proces aluminijaste izdelave s ploščicami bistven. S gostoto le 2,7 g/cm³—približno ena tretjina jekla—izdelki iz aluminija z izdelavo s ploščicami omogočajo znatno zmanjšanje mase brez izgube funkcionalnosti.

Aluminijasti izdelki z izdelavo s ploščicami odlično opravljajo v aplikacijah, ki zahtevajo:

- Lahke komponente za toplotne izmenjevalnike 5G baznih postaj in elektronske ohišja

- Odlična toplotna in električna prevodnost

- Dobro odpornost proti koroziji brez dodatnih premazov

- Visoko reciklabilnost za okolju prijazen proizvodni proces

Zlitina 6061-T6 predstavlja priljubljeno izbiro za natančno aluminijasto izdelavo s ploščicami in ponuja trdnost na razteg med 110–500 MPa ter odlično oblikljivost. En primer iz prakse: telekomunikacijska podjetja so s prehodom s bakrenih na natančno izdelane toplotne izmenjevalnike iz aluminija zlitine 6061-T6 dosegla izboljšanje učinkovitosti odvajanja toplote za 25 % ter zmanjšanje mase pod 100 g.

Mehekost aluminija ga naredi primernega za oblikovanje, vendar povzroča težave pri nadzoru povratnega izvijanja in zaščiti površinskega izgleda. Izbira maziva postane ključnega pomena – neustrezno mazanje povzroča zlepljanje in površinske napake, ki ogrozijo tako videz kot tudi delovanje.

Kovinsko žigosanje iz bakra se uporablja v aplikacijah, kjer je električna prevodnost ključnega pomena. S prevodnostjo do 98 % se bakar uporablja za izdelavo mikrokontaktov, vzmeti za SIM kartice in priključnih sponk za elektroniko in telekomunikacije. Material se čisto izreže v zapletene oblike, vendar njegova relativna mehkost zahteva previdno ravnanje, da se preprečijo površinske poškodbe.

Iz železa (zlitina bakra in cinka) ponuja privlačno kompromisno rešitev. Mesing H62 doseže trdoto HB ≥ 80 z odlično obdelljivostjo in po pobijanju ne zahteva sekundarnih obdelav. Ta zlitina se uporablja v mehanizmih pametnih ključavnic, avtomobilskih HVAC-vezeh ter v aplikacijah, kjer so zahtevani tako električna prevodnost kot odpornost proti obrabi.

Fosforbrazo kombinira baker, cink in fosfor za izjemno elastičnost, odpornost proti koroziji in obrabi. Berilijev baker zagotavlja še višjo trdnost za zahtevnejše aplikacije in ga je mogoče toplotno obdelati za dodatno trdoto – čeprav so stroški materiala znatno višji.

Debelina materiala neposredno vpliva tako na izbiro postopka kot na zahteve glede tonožnosti. CEP Technologies navaja možnosti izdelave z odlaganjem (stamping) za zvitke materialov debeline od 0,002 do 0,080 palca, pri čemer se zmogljivosti stiskalnic gibljejo od 15 do 60 ton za majhne do srednje velike dele. Debelejši materiali zahtevajo sorazmerno višje sile in lahko omejujejo dosegljive geometrije – zlasti najmanjši radij ukrivljanja, ki se običajno povečuje skupaj z debelino materiala.

| Vrsta materiala | Trdlčna moč (MPa) | Gostota (g/cm³) | Odpornost na solne razprši | Optimalne uporabe |

|---|---|---|---|---|

| Aluminijske zlitine | 110-500 | 2.7 | 24–48 ur | Toplotni izmenjevalniki, elektronske ohišja, lahkotežne konstrukcije |

| Nerezajoča ocel (304) | ≥515 | 7.9 | ≥48 ur | Medicinske naprave, oprema za hrano, zunanjih komponent |

| Med | 200-450 | 8.9 | 12–24 ur | Električni kontakti, priključki, povezovalniki |

| Mehki jekleni litji (H62) | 300-600 | 8.5 | 24–36 ur | Zapirni mehanizmi, priključki za ogrevanje, prezračevanje in klimatizacijo (HVAC), dekorativna furga |

| Galvaniziranega jekla | ≥375 | 7.8 | ≥24 ur | Podstavki šasije, plošče naprav, deli, občutljivi glede stroškov |

Razmerje med izbiro materiala in dosegljivimi natančnostmi zahteva pozornost. Trši materiali, kot je npr. nerjaveča jeklena pločevina, kažejo večjo elastično povratno deformacijo, kar zahteva ožje natančnosti orodja in lahko tudi več operacij oblikovanja, da se dosežejo končne mere. Mehkejši kovinski materiali, kot je aluminij, se enostavno oblikujejo, vendar je med rokovanjem morda potrebna dodatna podpora, da se ohrani dimenzionalna stabilnost. Ko so zahtevane zelo visoke natančnosti, postane preskušanje materiala v fazi izdelave prototipov bistveno – teoretični izračuni same po sebi ne morejo dovolj natančno napovedati dejanskega obnašanja v praksi.

Ko je izbira materiala razumljena, je treba posvetiti pozornost še enemu ključnemu dejavniku: orodju, ki spremeni ravne plošče v končne sestavne dele. V naslednjem razdelku bomo raziskali osnove načrtovanja kalupov – točnostno inženirstvo, ki omogoča natančno in ponovljivo stiskanje kovin.

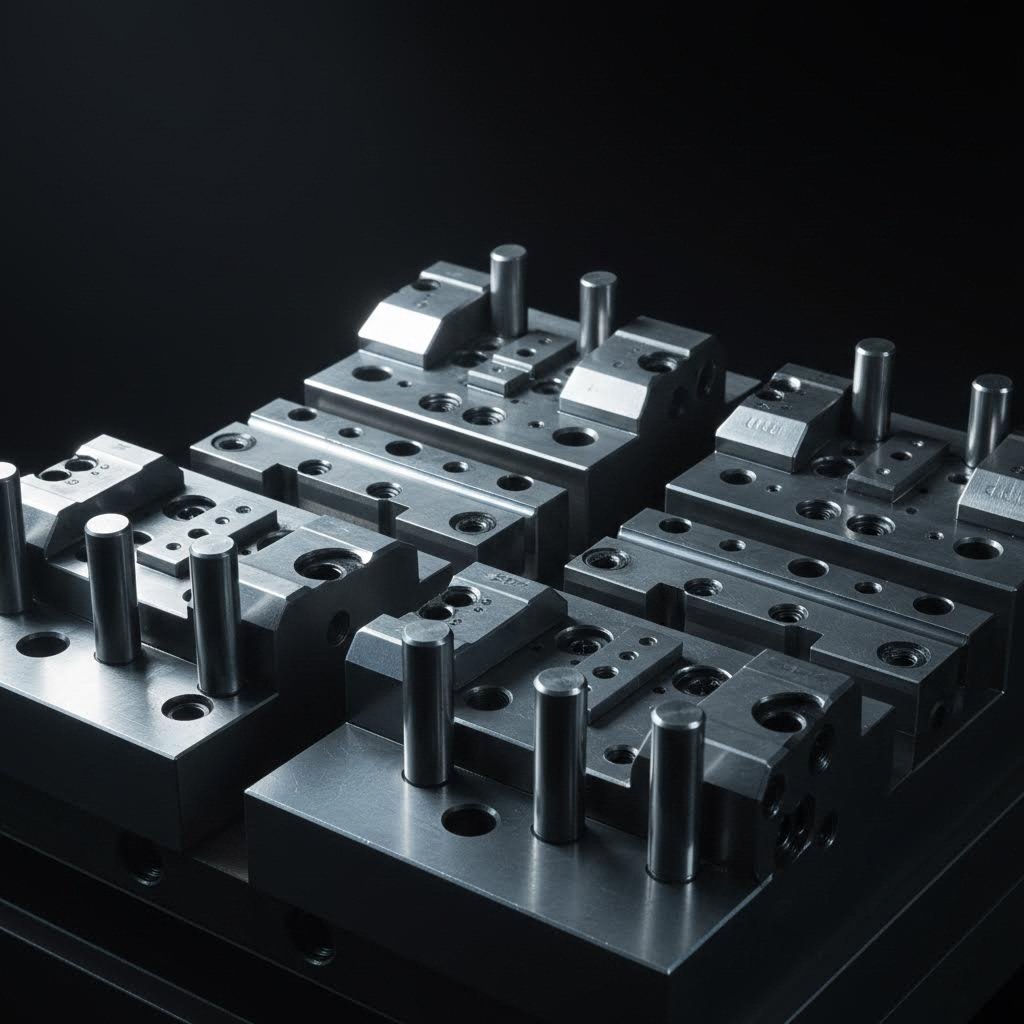

Osnove načrtovanja orodja in kalupov

Izbrali ste popoln material in ga pravilno prilagodili ustrezni stiskalnici—vendar je tu resnica, ki ločuje uspešne operacije kovinskega žigosanja od dragih neuspehov: orodja določajo uspeh ali neuspeh vsega. Tudi najboljši materiali in stroji proizvedejo odpadke, če jih uporabljamo z napačno zasnovanimi ali slabo vzdrževanimi kalupi. Razumevanje osnov orodij za kovinsko žigosanje vas spremeni iz kupca delov v informiranega partnerja, ki lahko ocenjuje dobavitelje in preprečuje kakovostne težave še pred njihovim nastankom.

Ključni elementi izrezovalnega orodja in njihove funkcije

Kaj se dejansko dogaja znotraj žigosalnega kalupa? Predstavljajte si ga kot natančno napravo znotraj naprave—desetke sestavnih delov, ki delujejo v popolni sinhronosti, da spremenijo ravno kovino v zapletene oblike. Glede na tehnični vodnik Evans Metal Stamping so naslednji sestavni deli bistveni za vsak napredni kalup:

- Obrabljalnik: Osnova, ki drži vse ostale sestavne dele v natančni poravnavi—običajno sestavljena iz zgornje in spodnje plošče z vodilnimi vtiči

- Matrice: Moški orodji, ki prodrejo v material ali ga oblikujejo s pritiskanjem v ustrezne kalupne votline

- Kalupni gumbi (vložki): Zaščiteni vstavki, ki sprejemajo izbijalke in določajo geometrijo lukenj – zamenljivi po obrabi

- Nosilec izbijalk: Zaščiti izbijalke v natančnih položajih in prenaša silo iz gibajočega dela stiska

- Odstranjevalna plošča: Odstrani material z izbijalk po vsakem premiku in obdelovani material drži ravno med operacijami

- Vodilne klinke: Klinaste ali stožčaste vodilke, ki vstopijo v že prebijane luknje za zagotavljanje natančnega pozicioniranja traku

- Prostor za odpadke (slugs): Zasnovane odprtine, ki omogočajo, da izbijani material prosto pade navzdol brez zamašitve

Zakaj je razmik med udarno in rezalno ploščo tako pomemben? Predstavljajte si rezanje papirja s topimi škarjami v primerjavi z ostrimi – načelo velja tudi na industrijski ravni. Ustrezen razmik (običajno 5–10 % debeline materiala na vsaki strani) zagotavlja čist rez brez prekomernih izrastkov ali predčasnega obrabe orodja. Če je razmik preozek, se udarna plošča zagozdi ali pa se zlomi. Če je preširok, nastanejo nerodne robove, zaradi katerih je potrebna dodatna operacija odstranjevanja izrastkov.

Odstranjevalna plošča zasluži posebno pozornost pri vsakem načrtovanju stiskanja lima. Poleg tega, da preprosto odstrani material z udarnih plošč, deluje tudi kot pritiskalna plošča, ki oblikovani material drži ravno med operacijami oblikovanja. Odstranjevalne plošče z vzmetnim pogonom zagotavljajo nadzorovano silo, ki preprečuje gube, hkrati pa omogoča ustrezno pretakanje materiala med globokimi vleki ali zapletenimi ukrivitvami.

Vodilni klini rešijo težavo, ki je za same naprave za podajanje neprestopna. Ko se trakovina napreduje skozi napredne kalupe, je natančnost pozicioniranja znotraj nekaj tisočink palca bistvena – vendar naprave za podajanje običajno te natančnosti ne morejo zagotoviti. Vodilni klini vstopijo v že prej izdelane luknje, s čimer trak potegnejo v točno poravnano lego pred vsako operacijo. Brez te kompenzacije bi se nakopičene napake pri pozicioniranju naredile večstanične napredne operacije nemogoče.

Oblikovanje naprednih kalupov za zapletene dele

Ko potrebujete izdelavo zapletenih geometrij v visokih količinah, postane stiskanje z naprednimi kalupi metoda izbire. A kaj ločuje odlično oblikovanje stiskanja od zgolj zadostnih pristopov?

Glede na pregled naprednih orodij Kenmode je oblikovanje orodij za izdelavo natančnih delov eden najpomembnejših korakov za zagotavljanje dolgoročnega uspeha proizvodnje. Napredna orodja združujejo več operacij—izrezovanje, probijanje, oblikovanje in upogibanje—v eno samostojno orodje, ki vse korake izvede, ko trakovina napreduje skozi zaporedne postaje.

Razmerje med zapletenostjo orodja in geometrijo dela sledi jasni vzorčni strukturi. Preprosti ploščati deli z luknjami zahtevajo le rezalne postaje. Dodajanje upogibov vključuje oblikovalne postaje z natančnimi razmiki. Zapletene trodimenzionalne oblike pa zahtevajo skrbno zaporedje operacij z vmesnimi nosilci, ki ohranjajo celovitost traku do končnega odrezovanja.

Prehodne reže igrajo ključno vlogo pri naprednih kalupnih operacijah. Te strategično postavljene izreze na nosilnih trakih omogočajo, da oblikovani elementi prosto prehajajo skozi naslednje postaje brez ovir. Brez ustrezne zasnove prehodnih rež bi dvignjene reliefne oblike ali ukrivljene robne ploščice trčile v sestavne dele kalupa – kar bi ustavilo proizvodnjo in poškodovalo orodje.

Tukaj sodobna tehnologija spremeni tradicionalne zmogljivosti pri načrtovanju udarjanja. Napredna CAE-simulacija (računalniško podprto inženirstvo) v fazi načrtovanja kalupa preprečuje napake in zmanjšuje število ponovitev – že pred tem, ko bi bila katera koli jeklena plošča prerežena, identificira morebitne težave, kot so tanjšanje materiala, gubanje ali povratno upogibanje. Podjetja, kot je Shaoyi uporabljajo CAE-simulacijo, ki jo podpira certifikat IATF 16949, in s tem dosegajo stopnjo prvega odobritvenega cikla 93 % pri natančnih udarnih kalupih ter nudijo cenovno učinkovito orodje, ki izpolnjuje standarde proizvajalcev opreme (OEM) – od hitrega izdelave prototipov do visokozmogljive serijske proizvodnje.

Oprema za kovinsko žigosanje, konfigurirana za napredne operacije, mora omogočati uporabo zapletenih orodnih sklopov, hkrati pa ohranjati natančno poravnavo, ki jo ti orodji zahtevajo. Značilnosti, kot so podložke, omogočajo nastavitev, zaustavitveni bloki nadzorujejo napredovanje traku, senzorji pa spremljajo natančnost oskrbe z materialom in zaznajo nepravilno oskrbo pred poškodbo.

Postopki vzdrževanja orodij za dosledno kakovost

Celotna najbolj izvirna jeklena žigosalna orodja s časom postajajo manj učinkovita. Režni robi se obtušijo, razmiki se povečajo zaradi obrabe, poravnava pa se premakne zaradi ponovljenih udarov. Uvedba ustrezne vzdrževalne protokolov podaljša življenjsko dobo orodij in preprečuje odmik kakovosti, ki vodi do zavrnjenih delov.

- Redni pregledi: Režne robove, oblikovalne površine in elemente za poravnavo pregledujte v določenih intervalih glede na število udarov – ne le, ko se pojavijo težave

- Preventivno ostrenje: Ponovno obdelajte izvrtane delce in delove orodja pred tem, ko se robovi poslabšajo do te mere, da postanejo zazobje neprijetna—običajno vsakih 20.000–50.000 udarov, odvisno od materiala

- Nadzor zračnosti: Redno merite in dokumentirajte zračnost med izvrtanim delom in orodjem ter zamenjajte vložke in sestavne dele, preden obraba preseže dopustne tolerance

- Upravljanje z mazanjem: Vzdržujte ustrezne mazalne sisteme, ki zmanjšujejo trenje, podaljšujejo življenjsko dobo komponent in zagotavljajo enakomerno pretakanje materiala

- Preverjanje poravnave: Periodično preverjajte prileganje vodilnih klinov in razmerja med vodili in piloti—celo majhna nepravilna poravnava se v daljšem času proizvodnje poveča v resne kakovostne težave

- Dokumentacija in sledenje: Zapišite vse vzdrževalne dejavnosti, število udarov in vse nastavitve, da določite osnove za napovedno vzdrževanje

Po Navodila za proizvodnjo JV Manufacturing izbor partnerja z učinkovitimi procesi zagotavljanja kakovosti – vključno s protokoli za pregled in certifikati, kot so standardi ISO – zagotavlja, da vsak orodje in odlitna forma izpolnjujeta natančne dopustne odstopanja in standarde zmogljivosti. Iščite operaterje kovinskih udarnih presov, ki vodijo podrobne evidence o vzdrževanju in ponujajo podporo po dostavi za proizvodnjo natančnih stiskalnih delov.

Naložba v ustrezno vzdrževanje orodij prinaša koristi, ki segajo dlje od kakovosti delov. Dobro vzdrževana stiskalna oprema izkuša manj nenadnih izpadov, proizvaja bolj enotne izdelke in skozi življenjsko dobo orodja zagotavlja nižje stroške na posamezni del. Pri ocenjevanju potencialnih proizvodnih partnerjev njihove prakse vzdrževanja razkrivajo enako veliko o pričakovanih rezultatih glede kakovosti kot njihov seznam opreme.

Ko so osnove orodij dobro razumljene, ostaja ključno vprašanje: kako prepoznati in preprečiti napake, ki ogrožajo kakovost izdelanih delov? V naslednjem razdelku so pogoste težave pri izdelavi povezane z njihovimi osnovnimi vzroki – kar vam omogoča, da natančno določite zahteve glede kakovosti in učinkovito ocenite sposobnosti dobaviteljev.

Strategije nadzora kakovosti in preprečevanja napak

Vložili ste sredstva v natančna orodja in izbrali ustrezne materiale – vendar tu sledi neprijetna resnica: napake se še vedno pojavljajo. Razlika med svetovno priznanimi operacijami izdelave in manj uspešnimi proizvajalci ni v tem, da bi popolnoma izognili težavam; ključ je v razumevanju vzrokov napak in njihovem preprečevanju, preden ogrozijo vašo proizvodnjo. Razkrijmo inženirsko podlago pogostih napak pri izdelavi, da boste lahko z zaupanjem določili zahteve glede kakovosti.

Vsak kovinski del, izdelan z udarnim stiskanjem, pove zgodbo o procesu, ki ga je ustvaril. Gube razkrivajo premalo prijemno silo. Razpoke kažejo prekomerno raztegovanje materiala. Ostruški (zobci) nakazujejo obrabljeno orodje, ki bi bilo že pred tisoči udarci treba ostrijiti. Ko razumete te vzročno-posledične odnose, se spremenite iz osebe, ki zavrača neustrezne dele, v osebo, ki preprečuje njihovo izdelavo že v začetni fazi.

Ugotavljanje in preprečevanje pogostih napak pri udarnem stiskanju

Zakaj kovinski deli, izdelani z udarnim stiskanjem, ne uspejo nadzora kakovosti? Glede na tehnično dokumentacijo podjetja Neway Precision spadajo med najpogostejše napake ostruški (zobci), gube, razpoke, povratna elastična deformacija (springback), površinske poškodbe in odstopanja v dimenzijah – vsaka od njih ogroža funkcionalnost in skladnost z zahtevami, še posebej v varnostno kritičnih aplikacijah v avtomobilski, energetski in elektronski industriji.

Gube se pojavijo kot lokalni vzorci izvijanja, običajno na robovih rebra ali v globoko vlečenih območjih. Kaj jih povzroča? Neuravnotežena sila držala ploščice ali prekomerna pretok materiala med operacijami oblikovanja. Ko material ni ustrezno omejen, se namesto enakomernega raztegovanja izvije. Rešitev vključuje prilagoditev tlaka držala ploščice, optimizacijo konfiguracije vlečnih rebrih ali ponovno oblikovanje poti pretoka materiala skozi orodje.

Razpoke in lomi predstavljajo nasprotni problem – material je raztegnjen čez svoje meje. Ti napaki se pogosto pojavijo pri visoko trdnih jeklih, kot so DP780 ali TRIP980, ki imajo omejeno raztegljivost, še posebej pri ostrih radijih ali v conah, kjer pride do neenakomernega napetostnega stanja. Strategije za preprečevanje vključujejo izbiro materialov z zadostno ductilnostjo, povečanje radijev orodja (R ≥ 4t, kjer je t debelina materiala) ter v težkih primerih morda uporabo toplega oblikovanja.

Odvijanje zavira inženirje, ker del izgleda pravilno v orodju – nato pa spremeni obliko po izmetu. Ta elastična obnova nastane zato, ker pri oblikovanju ni vse deformacije plastična; del ostane elastičen in se ob odstranitvi sile obnovi. Pri naprednih jeklenih delih visoke trdnosti lahko koti povratnega ukrivljanja dosežejo 6–10°, kar pomembno vpliva na končno geometrijo. Kompensacija zahteva CAE-simulacije v fazi načrtovanja orodja, strategije prekomernega ukrivljanja ter včasih dodatne operacije kovnjenja, da se zagotovijo končne mere.

Drobovi —ostrе ostankove robove, ki nastanejo pri operacijah izrezovanja ali izrezovanja ploščic, —običajno kažejo na obrabljena orodja ali napačno razmerje med izrezovalnim orodjem in matrico. Industrijski standardi pogosto zavrnejo višino ostankov, ki presega 0,1 mm na površinah za varnost in tesnjenje. Preprečevanje zahteva ohranjanje ustrezne razdalje (običajno 10–15 % debeline materiala) ter redne preglede orodij vsakih 10.000–50.000 udarov, odvisno od trdote materiala.

Dimenzionalne razlike nastanejo, ko nepravilna poravnava orodja ali odmik stiskalnega brega povzročita, da izdelki iz kovine, izdelani s poinjenjem, prekoračijo tolerančne specifikacije. Tolerance delov, ki presegajo ±0,2 mm, pogosto ležijo izven specifikacij GD&T in naredijo komponente neuporabne za natančne sestave.

| Vrsta napake | Osnovni vzrok | Preventivna metoda | Način zaznavanja |

|---|---|---|---|

| Gube | Nezadostna sila držala za polblank; prekomerna pretok materiala | Povečajte tlak držala; optimizirajte vlečne rebra; ponovno oblikujte pretok materiala | Vizualni pregled; profilometrija površine |

| Razpoke / lomovi | Prekomerno raztegovanje; ostra ukrivljenost (majhni radiji); nezadostna duktilnost materiala | Izberite materiale z višjo duktilnostjo; povečajte radije kalupa; razmislite o topli oblikovanju | Vizualni pregled; preskus z barvilnim penetrantom |

| Odvijanje | Elastična obnova pri zlitinah z visoko trdnostjo na razteg | CAE simulacija; kompenzacija prekomernega upogibanja; operacije kovanja | Merjenje z koordinatnim merilnim strojem (CMM); optični primerjalnik |

| Drobovi | Izrabljena orodja; napačna razdalja med udarno ploščo in kalupom | Ohranite 10–15 % razmika; izvajajte pregledne cikle vsakih 10.000–50.000 udarov | Vizualni pregled; merjenje višine ostankov rezanja (burr) |

| Površinske brazgotine | Nezadostno mazanje; onesnaženje z delci; gruba površina kalupa | Uporabite mikro-mazanje; predhodno očistite material; izvedite brušenje kalupov do površinske hrapavosti Ra 0,2 μm | Vizualni pregled pod nadzorovano osvetlitvijo |

| Dimenzionalne nepreciznosti | Neprecizna poravnava orodja; odmik stisljivega ramena stiskalnika; sprememba debeline materiala | Namestite vodilne palice; preverite vzporednost stiskalnika; potrdite kakovost vhodnega materiala | Preverjanje z merilnim strojkom CMM; merilniki tipa „gre / ne gre“ |

Kontrolne ukrepe za dosleden izdelek

Ugotavljanje napak po njihovem nastanku je reaktivno – in dragoceno. Sodobne operacije vlečenja poudarjajo spremljanje med procesom in statistično kontrolo procesov (SPC), da se odstopanja zaznajo, preden povzročijo odpadke.

Kako izgleda učinkovita kakovostna kontrola za komponente iz kovinskih plošč? Standardi za priznanje NIMS , usposobljeni tehnični strokovnjaki morajo pokazati strokovno znanje o metodah beleženja pri SPC, standardih skladnosti materialov ter sposobnosti razlikovanja med stanjem „gre / ne gre“ pri tolerancah glede na lastnosti in spremenljivke.

Učinkoviti sistemi kakovosti za vlečene dele vključujejo več plasti:

- Prvotni pregled: Popolno dimenzionalno preverjanje pred začetkom serijske proizvodnje – z uporabo 3D skenerjev za primerjavo fizičnih delov z digitalnimi modeli

- Senzorji v orodju: Spremljanje obremenitve stiskalnika, dovoda materiala in oblikovalnih sil v realnem času za zaznavanje nenavadnosti, preden se naberejo neustrezni deli

- Statistično vzorčenje: Obdobje merjenja kritičnih dimenzij z rezultati, prikazanimi na kontrolnih diagramih za prepoznavo odmika procesa

- Sledljivost materiala: Certifikacija po serijah, ki zagotavlja dosledne mehanske lastnosti, zlasti pomembno za jeklene razrede HSLA in napredna visoko trdna jekla

Glede na stališče procesnega inženirstva je poudarek na razumevanju »zakaj« za napakami namesto le na njihovem prepoznavanju. Ko se v izdelkih iz valjane jeklene pločevine pojavijo razpoke, vprašanje ni le »kaj se je pokvarilo?«, temveč »kateri procesni parameter se je spremenil in povzročil to okvaro?« Takšno razmišljanje o vzročni povezavi spremeni nadzor kakovosti iz pregleda v preprečevanje.

Pravilno oblikovanje orodij in njihovo vzdrževanje ostajata temelj preprečevanja napak. Kot je razloženo v prejšnjem razdelku, redni pregledi, preventivno ostrenje in spremljanje zračnosti težave odpravljajo že na njihovem izvoru. Kompleten industrijski priročnik priporoča uporabo programske opreme za računalniško podprto inženirstvo (CAE), kot je AutoForm, za simulacijo pretoka materiala, povratnega upogibanja in porazdelitve napetosti v fazi oblikovanja – s tem se napake odkrijejo še pred izdelavo orodij.

Premik proti pametni proizvodnji pospešuje te zmogljivosti. Glede na industrijske raziskave jih že 74 % avtomobilskih dobaviteljev prve stopnje uporablja za realno časovno analizo podatkov, s čimer zmanjšujejo delež napak in čase zamenjave orodij za 20–30 %. Tehnologije digitalnega dvojnika omogočajo neprekinjeno primerjavo med dejanskimi podatki iz proizvodnje in simuliranimi rezultati – tako se opozori na odstopanja, ki napovedujejo kakovostne težave še pred njihovim pojavljanjem v končnih delih.

Ko so strategije preprečevanja napak razumljive, ostane praktično vprašanje: kam dejansko potujejo ti natančno izdelani kovinski deli? V naslednjem razdelku bomo raziskali uporabo v industriji – od avtomobilskih karoserijskih plošč do ohišij medicinskih naprav – in prikazali, kako kovinsko stiskanje ustvarja vrednost v različnih sektorjih.

Industrijske aplikacije – od avtomobilske industrije do medicinskih naprav

Zdaj, ko razumete, kako preprečiti napake in ohraniti kakovost, sledi najbolj zanimiv del: kam dejansko končajo vsi ti natančno izdelani stiskani sestavni deli? Postopek kovinskega stiskanja zajema praktično vsako industrijo, ki si jo lahko predstavljate – od avtomobila na vašem vozišču do pametnega telefona v vaši žepu. Raziskali bomo specifične uporabe stiskanja v glavnih sektorjih in ugotovili, zakaj proizvajalci sistematično izbirajo kovinsko stiskanje namesto drugih metod izdelave.

Natančni sestavni deli za avtomobilsko in letalsko-vesoljsko industrijo

Ko pogledate sodobno vozilo, vidite avtomobilsko kovinsko izdelavo z izvlekom v akciji – povsod. Glede na proizvodni pregled podjetja Alsette izdelava z izvlekom ustvarja ogromno raznolikost avtomobilskih komponent, od zelo vidnih zunanjih plošč do skritih strukturnih okrepitev, ki varujejo potnike med trki.

Zakaj izdelava z izvlekom prevladuje pri izdelavi vozil? Trije dejavniki jo naredijo nepogrešljivo:

- Hitrost in učinkovitost: Sodobne presje proizvedejo na uro stotine ali tisoče delov – kar je bistveno za sledenje zahtevam sestavljalne linije.

- Stroškovna učinkovitost na ravni: Ko so kalupi izdelani, se stroški na posamezen del dramatično znižajo pri serijski proizvodnji velikega obsega.

- Optimizacija razmerja trdnosti in mase: Zapletene geometrije izdelkov z izvlekom maksimizirajo trdnost pri uporabi relativno tankih limenih plošč, kar izboljšuje učinkovitost porabe goriva in dosežek električnih vozil (EV).

Avtomobilsko kovinsko izdelovanje z izvlekom ustvarja komponente v treh glavnih kategorijah:

Karoserijske plošče (zapiralne plošče in ovojna plošča):

- Vrata (zunanje in notranje plošče)

- Pokrovi motorja in zadnjih vratic

- Krila in stranske plošče

- Stropne plošče

Te dele zahteva površinska obdelava »razreda A«—popolnoma gladka in brez napak, saj so zelo vidni za kupce.

Konstrukcijski deli (karoserija v beli izvedbi):

- Stebri A, B in C za podporo strehe

- Deli podstavka in okvirne tirnice

- Prečne nosilke in sestavi predelnih sten proti motorju

- Notranji kolesni loki

Ti izdelani deli poudarjajo varnost ob trku in pogosto uporabljajo jekla z visoko trdnostjo za zaščito potnikov.

Funkcionalni deli:

- Montažni nosilci za motorje, vzmetenje in radiatorje

- Toplotne zaščitne plošče in okrepitevne plošče

- Sedežne konstrukcije in mehanizmi za nastavitev

- Ovojci gorivnih rezervoarjev

Aerokosmične aplikacije zahtevajo še višjo natančnost – in kovinsko izdelovanje z iztiskom to omogoča. Glede na aerokosmično dokumentacijo podjetja Manor Tool so natančnost, fina podrobnost in trajnost kovinskih delov, izdelanih z iztiskom, idealne za to industrijo, ki zahteva opremo, ki izpolnjuje stroge standarde kakovosti znotraj izjemno ozkih dopustnih odmikov.

Iztiskanje nerjavnega jekla proizvaja ključne aerokosmične komponente, med drugim:

- Sistemi za tlakovanje: Kompresorji in ventili, sestavljeni iz iztisnjenih komponent, zagotavljajo varno tlakovanje kabine letala na višini

- Električni sistemi: Iztisnjene releje in stikala nadzorujejo proizvodnjo in porazdelitev električne energije po celotnem letalu

- Letalska instrumentacija: Višinomeri, kompasi, merilniki količine goriva in tlakomerni senzorji vključujejo natančne iztisnjene ohišja

- Krmiljenje motorja: Senzorji in ventili za merjenje temperature, tlaka in položaja uporabljajo odtisnjene ohišja

- Izvajalni elementi: Pristajalni podvozji, krilne zakrilce in mehanizmi za vrata prostorov uporabljajo odtisnjene dele za pretvorbo hidravličnega gibanja v mehansko gibanje

- Komunikacijske antene: Navigacijski in komunikacijski sistemi vsebujejo številne natančno odtisnjene elemente

Aerokosmični sestavni deli morajo zdržati izredne nihanje temperature, korozijo, spremembe tlaka in visoke ravni vibracij — zahteve, ki jih proces ploščatega odtiskanja izpolnjuje z natančnim izborom materiala in natančnim oblikovanjem.

Uporaba v medicinski in elektronski industriji

Predstavljajte si natančnost, ki je potrebna, kadar so odtisnjeni sestavni deli nameščeni znotraj medicinskih naprav ali elektronskih sistemov, kjer odpoved ni možna. Te industrije izkoriščajo postopek kovinskega odtiskanja iz temeljno drugačnih razlogov kot avtomobilska industrija — kljub temu pa ostanejo osnovne prednosti nespremenjene.

Proizvodnja medicinskih pripomočkov:

Zdravstvene aplikacije zahtevajo popolno doslednost in biokompatibilnost. Izdelki, izdelani z izvlekom, se pojavljajo v:

- Ohišjih in ročkah kirurških instrumentov

- Ohišjih diagnostične opreme

- Komponentah za vdelavo v telo (z uporabo specializiranih biokompatibilnih zlitin)

- Okvirjih bolniških postelj in mehanizmih za njihovo nastavitev

- Konstrukcijah medicinskih vozičkov in pritrdilnih konzolah

Zakaj izbrati izvlek za medicinske aplikacije? Ta postopek zagotavlja ponovljivost, ki je potrebna za skladnost z zahtevami Uradne agencije za hrano in zdravila (FDA) – vsak del, izdelan z istim kalupom, je praktično identičen prejšnjemu. Ta doslednost je ključnega pomena, kadar morajo komponente izpolnjevati stroge regulativne standarde in zanesljivo delovati v življenjsko kritičnih situacijah.

Izvlek elektronskih in elektromehanskih delov:

Vaš pametni telefon, prenosni računalnik in gospodinjski aparati vsebujejo desetke vidnih izvlečenih kovinskih komponent. Proizvajalci elektronskih naprav se zanašajo na visoko natančen izvlek za:

- Priključki in priključne ploščice: Izvlek bakra ustvarja mikrokontakte, ki omogočajo električne povezave v vseh napravah – od vtičnic USB do tiskanih vezjev

- Zaščitne ovojnice proti EMI/RFI: Izdelani ovoji zaščitijo občutljivo elektroniko pred elektromagnetnimi motnjami

- Toplotni ponori: Aluminijaste izdelave z izdelavo z udarjanjem se uporabljajo za komponente za toplotno upravljanje procesorjev in močnostne elektronike

- Stiki baterije: Natančno izdelani vzmeti in sponke zagotavljajo zanesljivo oskrbo z električno energijo v prenosnih napravah

- Šasije in okvirji: Konstrukcijske komponente, ki zagotavljajo togost in pritrdilna mesta za notranje sestave

Glede na Fictivov proizvodni vodnik se izdelava z udarjanjem v elektroniki pogosto uporablja, saj lahko po izdelavi orodja stiskalnica proizvede desetke do stotin identičnih delov na minuto ter ohrani natančno dimenzioniranje tudi po milijonih ciklih.

Uporaba v potrošniških izdelkih:

Poleg industrijskih sektorjev izdelava z udarjanjem oblikuje tudi vsakodnevne izdelke:

- Ohišja kuhinjskih naprav in notranji sestavni deli

- Podstavki za sisteme za ogrevanje, prezračevanje in klimatizacijo (HVAC) ter priključki za zračne kanale

- Pohištvena oprema in dekorativni obrobi

- Ohišja električnih orodij in varnostne pregrade

- Sestavni deli športnih izdelkov in kolesarskih delov

Skupna nit vseh teh uporab izdelovanja s ploščicami? Zahteve po proizvodnji v velikih količinah v kombinaciji z natančnimi specifikacijami. Ko proizvajalci potrebujejo tisoče ali milijone identičnih sestavnih delov – ne glede na to, ali gre za avtomobilske podstavke, ohišja za letalsko-kosmično industrijo, medicinska ohišja ali elektronske zaključke – izdelava iz kovinskih plošč zagotavlja hitrost, doslednost in stroškovno učinkovitost, ki jih alternativne metode preprosto ne morejo doseči.

Razumevanje tega, kam se nameščajo izdelani deli, pomaga razjasniti, kdaj je ta postopek smiseln. A kako ugotoviti, ali je izdelava iz kovinskih plošč prava izbira za vaš poseben projekt? V naslednjem razdelku so razloženi ekonomski dejavniki in merila za izbiro postopka – kar vam omogoča okvir za sprejemanje utemeljenih odločitev o proizvodnji.

Ekonomski dejavniki in merila za izbiro postopka

Veste, kam se uporabljajo izdelki iz kovine, izdelani s pomočjo kalupov, in v katerih panogah so ti izdelki ključni – vendar se tu postavlja vprašanje, ki se pojavlja na vsakem izvršnem odboru: ali je kovinsko kalupiranje za vaš projekt dejansko finančno smiselno? Odgovor ni vedno pritrdilen. Razumevanje okvira za ekonomske odločitve loči pametne naložbe v proizvodnjo od dragih napak, ki izčrpavajo proračune in zamikajo roke za proizvodnjo.

Kaj vas dejansko stane stroj za kalupiranje? Začetna naložba v orodja se lahko zdi zastrašujoča, vendar ta številka nič ne pomeni brez konteksta. Prava izračunavanja vključujejo razpršitev stroškov kalupa na celotno proizvodno količino, primerjavo stroškov na enoto z alternativnimi rešitvami ter razumevanje dejanskih točk preloma.

Analiza stroškov in meje količin

Ekonomika kovinskega žigosanja sledi napovedljivemu vzorcu: visoka začetna naložba, zelo nižji stroški na kos pri večjem obsegu proizvodnje. Glede na analizo stroškov podjetja Manor Tool žigosanje ni primerno za prototipe ali serije majhnega obsega, saj začetna naložba v orodja pogosto presega stroške tradicionalne obrabljive obdelave za majhne serije. Ko pa proizvodnja doseže približno 10.000 in več kosov na mesec, se stroški orodij postanejo znatno bolj ekonomični.

Kaj določa te stroške? Pet glavnih dejavnikov določa vašo skupno naložbo:

- Naložba v orodja in matrice: Po meri izdelane matrice, ki so posebej zasnovane za vaš del, predstavljajo največjo začetno naložbo – od tisoč do stotisoč dolarjev glede na zapletenost

- Zahteve glede materiala: Sestava materiala, debelina in širina neposredno določata dolgoročne stroške sestavnih delov

- Zloženost delov: Preprosti deli, ki zahtevajo en sam udarec, stanejo manj kot zapletene geometrije, za katere je potrebno napredno žigosanje z matrikami večih postaj

- Ocenjena letna poraba (EAU): Višji volumini razpravijo stroške orodij na več delov, kar dramatično zniža stroške na enoto

- Čas izdelave in logistika: Nabava domače ali mednarodne proizvodnje bistveno vpliva na skupne stroške, če upoštevamo stroške prevoza, zamude in tveganja glede kakovosti

Razmerje med naložbo v kalupe in stroški na kos sledi obratni krivulji. Predstavljajte si napredni kalup za 50.000 USD, ki proizvaja dele po 0,15 USD vsak za material in delo. Pri 10.000 delih vaši orodji dodajo 5,00 USD na enoto – kar je drago. Pri 100.000 delih prispevek orodij znaša le 0,50 USD na kos. Pri 1.000.000 delih postanejo stroški kalupa skoraj zanemarljivi – le 0,05 USD na kos. Ta izračun razloži, zakaj se pri visokovolumenski proizvodnji prevladuje kovinsko udarno oblikovanje.

Analiza točke preloma postane ključna za odločitve o naložbah v orodja. Izračunajte skupne stroške izdelave kalupa, ocenite stroške proizvodnje na kos in jih nato primerjajte z alternativnimi postopki pri vaših predvidenih količinah. Točka presečišča – kjer postane izdelava s pomočjo kalupov cenejša od alternativ – se običajno nahaja med 5.000 in 25.000 kosov, odvisno od zapletenosti.

Tukaj ima čas izdelave pomembnega vpliva na ekonomsko učinkovitost. Tradicionalna razvojna doba za izdelavo kalupov lahko traja 8–12 tednov, kar zamakne proizvodnjo in podaljša čas do trga. Ponudniki z zmogljivostmi za hitro izdelavo prototipov – ki omogočajo dobavo funkcionalnih orodij že v petih dneh – pa skrajšajo razvojne cikle in zmanjšajo stroške izgubljene priložnosti. Podjetja, kot je Shaoyi združujejo to hitrost z stopnjo prvega odobritvenega cikla 93 %, kar minimalno zmanjša stroškovne iteracijske cikle, ki povečujejo projektna proračuna. Za avtomobilsko opremo (OEM), ki zahteva certifikacijo IATF 16949, njihov inženirski tim izdeluje natančne kalupe za izdelavo s pomočjo udarjanja, prilagojene zahtevnim standardom kakovosti.

Ko kovinsko stiskanje premaga alternativne postopke

Kovinsko žigosanje ni vedno prava rešitev – vendar ko se razmere ujemajo, je nepremagljivo. Razumevanje tega, kje visokohitrostno žigosanje odlično uspeva, in kje so alternativni postopki bolj smiselni, preprečuje draga neskladja med izbranim postopkom in dejanskimi zahtevami.

Zoper kaj tekmuje operacija žigosanja?

- Hidrooblikovanje: Uporablja tekočino pod visokim tlakom za oblikovanje zapletenih votlih delov z eno samim orodjem

- Valjna obdelava: Postopoma upogiba ploščato kovino v neprekinjene profile neomejene dolžine

- Litanje: Lije taljeno kovino v kalupe za zapletene trodimenzionalne oblike

- CNC obratovanje: Odstranjuje material za izdelavo natančnih delov brez posebnih orodij

Po Primerjalna analiza postopkov LS Precision , je odločitev v osnovi kompromis med prilagodljivostjo in učinkovitostjo. Pri kovinskem žigosanju in oblikovanju so potrebni popolni kompleti kalupov, ki so dragi in časovno zahteven za izdelavo – vendar ko se njihove stroške razpiše, se enotni stroški pri visokozmerni proizvodnji izredno znižajo.

Hidrooblikovanje ponuja 40–60 % nižje stroške orodij kot izdelava s ploščicami in se izjemno dobro obnese pri izdelavi zapletenih votlih delov, kar ga naredi idealnega za majhne do srednje količine strukturnih komponent. Čas cikla je vendar znatno daljši, kar omejuje zmogljivost pri masovni proizvodnji.

Valjčno oblikovanje učinkovito obdeluje neomejene dolžine in zapletene prečne profile, vendar zahteva draga specializirana orodja, zaradi česar je proizvodnja v majhnih serijah prekako. To je najprimernejša metoda za arhitekturne okraske, okvirje za sončne celice in transportne komponente, ki se izdelujejo neprekinjeno.

CNC obdelava ne zahteva posebnih orodij – zato je popolna za prototipe in nizke količine – vendar ostanejo stroški na kos visoki ne glede na količino. Ko količine presegajo nekaj sto kosov, se ekonomika običajno premakne v korist izdelave s ploščicami.

| Proces | Stroški nastavitve | Strošek na kos pri seriji | Dosegljive tolerance | Najboljši obseg količin |

|---|---|---|---|---|

| Metalni odtisi | Visoki (10.000–500.000+ USD za kalupe) | Zelo nizka pri večjih serijah | ±0,001" - ±0,005" | več kot 10.000 kosov letno |

| Hidroformiranje | Srednji (za 40–60 % nižji kot pri izdelavi s ploščicami) | Umeren | ±0,005" – ±0,015" | 100–10.000 kosov |

| Valno oblikovanje | Visoka (specializirana orodja) | Zelo nizek pri neprekinjenih tečajih | ±0,010" - ±0,030" | Neprekinjeni profili za masovno proizvodnjo |

| Litje | Srednje-visoka (investicija v kalupe) | Nizko-zmerno | ±0,010" - ±0,030" | 500–100.000+ kosov |

| CNC obravnava | Nizka (brez posebnih orodij) | Visoka (zahtevna po ročnem delu) | ±0,0005" – ±0,001" | 1–500 kosov |

Kdaj izbrati hitro kovinsko žigosanje namesto drugih postopkov? Kriteriji za odločitev so jasni:

- Izberite žigosanje, kadar: Letna proizvodnja presega 10.000 kosov, deli so relativno ploski ali plitko oblikovani, zahtevane so ozke tolerance in pomembna je časovna dolžina cikla

- Izberite hidrooblikovanje, kadar: So potrebne zapletene votle geometrije, proizvodne količine so zmerni in proračun za orodja omejen

- Izberite valjčno oblikovanje, kadar: So zahtevani neprekinjeni profili neomejene dolžine v visokih količinah

- Izberite obdelavo z orodji, kadar: So količine zelo nizke, se načrti pogosto spreminjajo ali pa tolerance presegajo zmogljivosti kalupnega stiskanja

Ekonomika tlakovanja s ploščatim kovinskim materialom končno ugoduje kalupnemu stiskanju za večino aplikacij z visokimi količinami – vendar le, kadar sodelujete z dobavitelji, ki zmanjšujejo tveganja, ki povečujejo stroške. Kakovostni problemi, ki zahtevajo ponovno obdelavo, podaljšani časovi razvoja kalupov ter slabi izvirni izkoristki lahko hitro izbrišejo teoretične prednosti glede stroškov.

Zato je izbor dobavitelja enako pomemben kot izbor procesa. Sodelovanje z proizvajalci, ki ponujajo hitro izdelavo prototipov, visoke deleže odobritve ob prvem prehodu in certifikate, ki izpolnjujejo zahteve proizvajalcev opreme (OEM), na primer IATF 16949 za avtomobilsko industrijo, zmanjšuje skrite stroške, ki ogrožajo ekonomiko kovinskega žaganja. Ko orodja pristanejo hitreje in prvič delujejo pravilno, dosežete točko brezgubitnosti prej, poleg tega pa se prednosti glede stroškov na kos naraščajo skozi celotno serijo proizvodnje.

Pogosto zastavljena vprašanja o kovinskem žaganju

1. Kaj je kovinsko žaganje in kako se razlikuje od kovinskega oblikovanja?

Kovinsko žigosanje (imenovano tudi kovinsko pritiskanje) je postopek izdelave na hladno, pri katerem se s pomočjo specializiranih kalupov in visokotlačnih stiskalnic ravne kovinske plošče trajno plastično oblikujejo v natančne trodimenzionalne oblike brez odstranjevanja materiala. Čeprav izraz »oblikovanje« zajema vse postopke oblikovanja kovin, vključno z vročimi postopki, kot je kovanje, se izraz »kovinsko pritiskanje« natančno nanaša na operacije oblikovanja na hladno, ki se izvajajo pri sobni temperaturi ali blizu nje. Ta razlika je pomembna, saj obdelava na hladno daje delovne predmete z izjemno kakovostno površino, ožjimi tolerancami in izboljšanimi trdnostnimi lastnostmi zaradi trdnenja zaradi deformacije.

2. Kakšni so glavni tipi postopkov žigosanja kovin?

Devet osnovnih procesov kovinskega izdelovanja z odlitki vključuje: izrezovanje (izrezovanje ravnih oblik iz ploščastega materiala), prebijanje (ustvarjanje lukenj in izrezov), kovnjenje (visoko natančni površinski detajli), upogibanje (kotna deformacija za okvirje in podporne elemente), obrobno oblikovanje (oblikovanje robov in okrepitev), raztezanje (razširjanje površine za zapletene konture), reliefno izdelovanje (izbokline za dekorativne vzorce), valjanje robov (zavijanje robov in cilindrične oblike) ter izdelovanje žlebov (ustvarjanje kanalov za priključke). Vsak postopek se uporablja za različne namene glede na geometrijo dela, zahteve glede natančnosti in potrebe po količini proizvodnje.

3. Kako izbrati med mehanskimi, hidravličnimi in servopresi?

Mechanični stiskalniki dosežejo najvišje hitrosti proizvodnje in so idealni za operacije s postopnimi orodji pri relativno ploskih delih ter preprostejših zahtevah za oblikovanje. Hidravlični stiskalniki omogočajo spremenljivo dolžino hoda in polno delovno energijo pri kateri koli hitrosti, zato so najprimernejši za globoke vleke in zapletene oblike, ki zahtevajo čas zadrževanja. Servo-stiskalniki združujejo mehansko učinkovitost z hidravlično podobno fleksibilnostjo prek programabilnih profilov hoda in natančnega nadzora gibanja drsnika, čeprav imajo višje začetne stroške. Izbirajte glede na vaš mešanec proizvodnje: mehanske za visokozmernostne preproste dele, hidravlične za nizkozmernostne zapletene komponente in servo-stiskalnike za raznolike družine delov z zahtevnimi zahtevami po kakovosti.

4. Kateri materiali so najprimernejši za uporabo pri kovinskih udarnih operacijah?

Izbira materiala je odvisna od štirih ključnih lastnosti: žilavosti, meje tekočosti, lastnosti ojačevanja pri oblikovanju in obnašanja pri povratnem izravnovanju. Jeklo z nizko vsebino ogljika ponuja odlično oblikovljivost za avtomobilske nosilce in ohišja gospodinjskih aparatov. Nerezno jeklo (razred 304) zagotavlja odpornost proti koroziji za medicinsko in prehrambeno opremo. Aluminijaste zlitine omogočajo zmanjšanje mase za ohišja elektronskih naprav in toplotne izmenjevalnike. Baker se izstopa v električnih aplikacijah, kjer je potrebna visoka prevodnost. Debelina materiala običajno sega od 0,002 do 0,080 palca za trakove, pri debelejših materialih pa je zahtevana sorazmerno višja zmogljivost stiskalnice.

5. Ko postane kovinsko udarjanje bolj cenovno učinkovito kot alternativne procese?

Ekonomika kovinskega žigosanja ugoduje proizvodnji v visokih količinah, kar se običajno izkaže za rentabilno, ko letne količine presegajo 10.000 kosov. Postopek zahteva visoko začetno naložbo v orodja (10.000–500.000 USD+ za kalupe), vendar se stroški na kos pri velikih količinah znatno znižajo. Na primer: kalup vrednosti 50.000 USD poveča strošek na enoto za 5,00 USD pri 10.000 kosih, vendar le za 0,05 USD pri 1.000.000 kosih. Sodelovanje z dobavitelji, ki ponujajo hitro izdelavo prototipov (že v 5 dneh) in imajo visoke deleže prve odobritve, zmanjša število iteracij in pospeši dosego točke brezgubitnosti. Pri nižjih količinah se lahko kot bolj ekonomična izkažejo CNC-obdelava ali hidrooblikovanje.

Majhne serije, visoki standardi. Naša storitev hitrega prototipiranja omogoča hitrejšo in enostavnejšo validacijo —

Majhne serije, visoki standardi. Naša storitev hitrega prototipiranja omogoča hitrejšo in enostavnejšo validacijo —