Kovinsko žigosanje – razložen proizvodni proces: od surove plošče do končnega dela

Kaj je kovinsko žigosanje in kako deluje

Torej, kaj je kovinsko žigosanje pravzaprav? To je industrijski postopek hladnega oblikovanja, s katerim se ravne plošče iz kovine pretvorijo v natančno oblikovane sestavne dele z uporabo nadzorovane sile. V nasprotju z litjem ali obdelavo z odrezovanjem pri postopku kovinskega žigosanja uporabljamo natančna žigosalna orodja in visokotlačne stiskalnice za rezanje, ukrivljanje in oblikovanje kovine brez njene talitve. Nabor orodij za žigosanje – sestavljen iz boda (moškega dela) in kalupa (ženskega dela) – deluje skupaj, da surovino oblikuje v končne dele z izjemno natančnostjo in ohrani dopustne odstopke do ±0,001 palca.

Od ravne pločevine do končnega dela

Predstavljajte si, da v močno stiskalnico vnesete ravno kovinsko ploščo. V nekaj sekundah ta plošča izstopi kot natančno oblikovan nosilec, sponka ali zapleten avtomobilski del. To je pomen žigosanja v proizvodnji – hitro preoblikovanje, ki omogoča masovno proizvodnjo tako praktično kot ekonomsko ugodno.

Postopek kalupnega oblikovanja se začne, ko se ploščato kovino (dobavljeno v zvitkih ali predrezanih ploščah) postavi pod kovinsko stiskalno preso. Ko se presa z izjemno silo spusti navzdol, kalup izreže, ukrivi ali oblikuje material v željeno obliko. Kaj je po tem postopku kalupno oblikovana kovina? To je sestavni del, ki ohrani trdnost izvirnega materiala, hkrati pa pridobi novo geometrijsko konfiguracijo – brez varjenja, sestavljanja ali obsežne končne obdelave.

Prednost hladnega oblikovanja

Tu je nekaj, kar mnogi spregledajo: čeprav se kalupno oblikovanje uvršča med postopke »hladnega oblikovanja«, ni povsem neodvisno od temperature. Raziskave kažejo trenje med orodjem in obdelovanim delom skupaj z plastično deformacijo ploščate kovine namreč ustvarja toploto, ki lahko bistveno vpliva na tribosistem. Ta dvig temperature vpliva na razgradnjo maziva, spreminja fizikalne lastnosti triboplastov in spreminja obnašanje materiala – dejavniki, ki lahko vplivajo na oblikljivost, če jih ni pravilno nadzorovati.

Čeprav pride do segrevanja zaradi trenja, se pri kovinskih oblikovalnih procesih ohrani ključna razlika glede na litje v kalupe: material nikoli ne doseže svoje točke taljenja. S tem ohranimo zrnato strukturo in mehanske lastnosti kovine ter omogočimo hitrejše cikle kot pri postopkih, ki zahtevajo faze segrevanja in ohlajanja.

Zakaj proizvajalci izbirajo oblikovanje namesto drugih metod

Pri primerjavi različnih proizvodnih metod oblikovanje ponuja jasne prednosti:

- Hitrost in količina: Oblikovanje kovin omogoča hitro in natančno izdelavo velikih serij delov, kar ga naredi idealnega tako za kratke kot tudi za dolge proizvodne serije

- Natančnost: Programiranje CNC strojev in računalniško podprto načrtovanje zagotavljata pri vsakem ciklu dosledne in ponovljive rezultate

- Materialna versatilnost: Aluminij, mesing, baker, jeklo in nerjavnega jekla se vse odlično uporabljajo pri oblikovanju

- Stroškovna učinkovitost: Nižji stroški na kos v primerjavi z rezanjem, še posebej pri večjih količinah

Za kaj je najprimernejša operacija izdelave odtiskov? Za uporabe v avtomobilski industriji (komponente za avtomobile), ohišjih elektronskih naprav, nosilcih za letalsko-kosmično industrijo, strojni opremi za telekomunikacije in gospodinjskih aparati. Od preprostih sponk do zapletenih sestavkov z več ukrivitvami se ta postopek prilagaja različnim proizvodnim potrebam, hkrati pa ohranja ozke tolerance, ki jih zahtevajo natančnostne industrije.

Vrste stiskalnic za izdelavo odtiskov in njihove uporabe

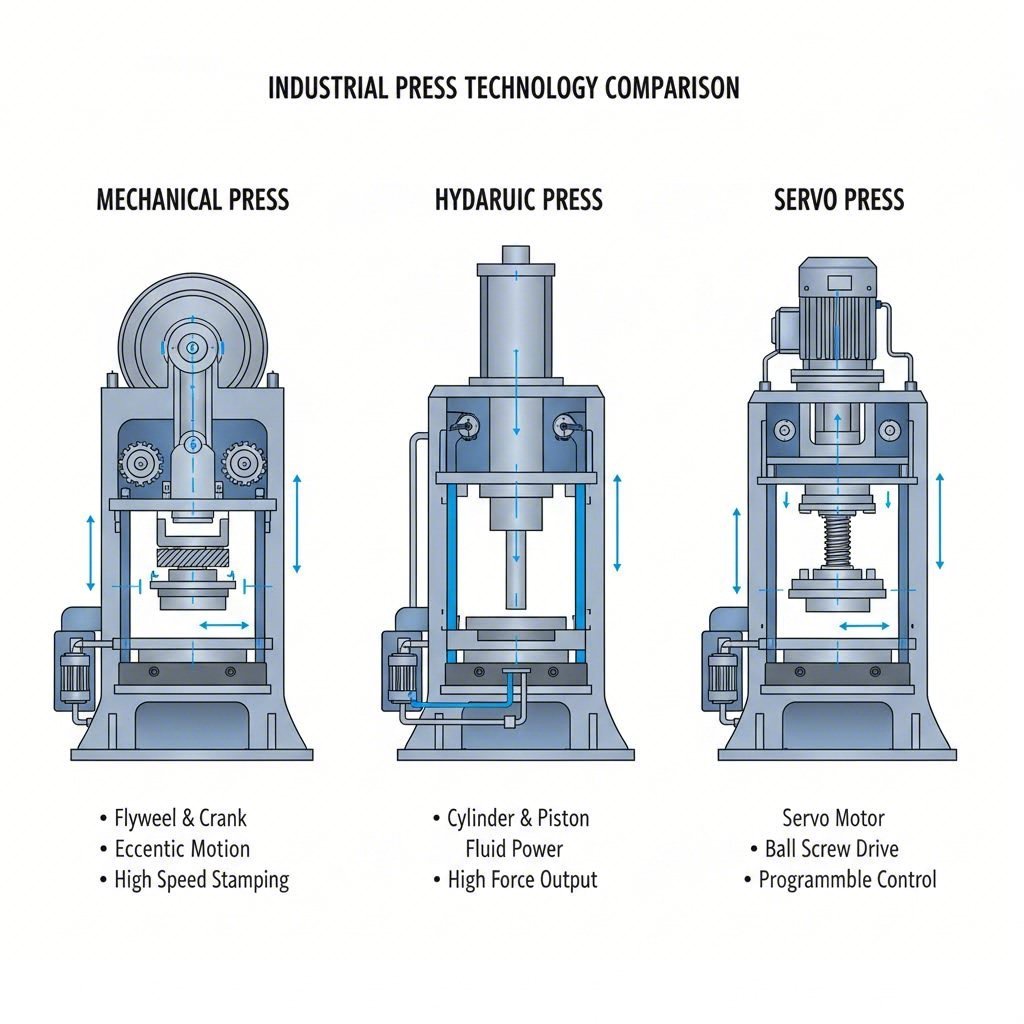

Kaj je stiskalnica za izdelavo odtiskov in zakaj je vrsta tako pomembna? V osnovi stiskalnica za izdelavo odtiskov prenaša silo prek gibljivega brega (ali drsnika) na določeno orodje, s čimer oblikuje ploščato kovino v končne komponente. Mehanizem, ki ustvarja to silo—mehanski, hidravlični ali servo—pa bistveno vpliva na hitrost proizvodnje, kakovost izdelkov in operativno prilagodljivost. Razumevanje teh razlik pomaga inženirjem in strokovnjakom za nabavo pri izbiri opreme, ki najbolje ustreza zahtevam posamezne uporabe.

Po Usposabljalni materiali za MSP , stiskalniki za kovinsko oblikovanje segajo od majhnih miznih enot z močjo le pet ton do ogromnih strojev z zmogljivostjo v tisočih ton. Hitrosti stiskalnikov se gibljejo od 10–18 udarov na minuto do 1.800 udarov na minuto, odvisno od vrste stiskalnika in uporabe.

Mehanska stiskala za hitro proizvodnjo

Tradicionalni mehanski stiskalnik za kovinsko oblikovanje ostaja delovna konja visokokoličinske proizvodnje . Tako deluje: električni motor vrti letalo, ki se vrti okoli krivajnega greda. Ko se vklopi sklopka, se vrtilna energija letala prenese skozi pogonsko skupino in povzroči navpično gibanje batnega dela.

Kaj omogoča izjemno hitrost stiskalnika za jeklene oblike? Neposredni pogon – pri katerem motor vrti letalo prek trakastega sistema – zagotavlja najvišje hitrosti udarjanja. »Visokohitrostni mehanski stiskalnik« običajno doseže 300 udarov na minuto ali več, pri majhnih delih za masovno proizvodnjo pa lahko doseže tudi do 1.400 udarov na minuto.

Ključne značilnosti mehanskih stiskalnikov za kovinsko oblikovanje so:

- Nespremenljiva dolžina hita (čeprav obstajajo modeli z nastavljivo dolžino hoda pri nekaterih proizvajalcih)

- Polna pritiskalna zmogljivost blizu spodnje mrtve točke hoda

- Visoka natančnost in ponovitost za dosledno kakovost izdelkov

- Preprostost namestitve in obratovanja

- Relativno nizka začetna cena v primerjavi z alternativami s servopogonom

Kaj pa kompromis? Mehanski stiskalniki dosežejo največjo silo le blizu dna giba batnika, hitrostni profil drsnika pa ostane v enem ciklu nespremenjen. Zato so idealni za relativno ploske izdelke z manj zahtevnimi oblikovalnimi zahtevami – na primer avtomobilske plošče, delovne dele gospodinjskih naprav in elemente opreme, ki se obdelujejo s postopnimi ali prenosnimi kalupi.

Hidravlični stiskalniki za nadzor globokega vlečenja

Ko vaša aplikacija vključuje globoke, zapletene oblike, ki zahtevajo znatno pretok materiala, je hidravlični stiskalnik za pločevino pogosto boljša izbira. V nasprotju z mehanskimi sistemi hidravlični stiskalniki zagotavljajo polno toninost v kateri koli točki hoda – ne le blizu dna.

Ta funkcionalnost je bistvena za naslednje dele:

- Rezervoarji in valji

- Sklepniki oblike sklede

- Deli, ki zahtevajo »zadrževanje« na dnu hoda

- Zapletene izvlečene geometrije, pri katerih material potrebuje čas za pretok

Hidravlični jekleni stiskalnik ponuja več razločilnih prednosti:

- Spremenljiva dolžina hoda prilagodljiva za olajšanje odstranitve dela

- Nadzor gibanja drsnika v celotnem obsegu hoda

- Spremenljiva hitrost drsnika znotraj enega samega cikla (običajno hitro približevanje, počasen pritisk, hitro vrnitev)

- Polna delovna energija pri kateri koli hitrosti

- Prednastavljiv delovni tlak prilagodljivost različnim višinam orodij in debelini materiala

Kakšne so omejitve? Hidravlični udarni stiskalniki na splošno ne morejo doseči enake ciklizacijske hitrosti kot mehanski stiskalniki podobnih dimenzij ter običajno zagotavljajo nižjo natančnost in ponovljivost. Če pa hitrost proizvodnje ni glavna skrb, je njihova raznolikost pri operacijah globokega vlečenja in oblikovanja ključnega pomena.

Servotehnologija za natančno prilagodljivost

Kaj storiti, če potrebujete hitrost mehanskih stiskalnikov v kombinaciji z gibljivostjo hidravličnih sistemov? Prav to je področje, kjer se izkazuje servostiskalniška tehnologija. Ti kovinski udarni stiskalniki nadomestijo tradicionalni zamikovni kolesni mehanizem, sklopko in zavoro z visokomoznostnimi servomotorji, kar omogoča programsko nadzorovanje potiska, gibanja drsnika, položaja in hitrosti.

Po Tehnična analiza Stamteca , servopresi omogočajo proizvodne hitrosti, ki pogosto prihajajo blizu tradicionalnih mehanskih presov, hkrati pa ponujajo hidravlično podobno raznolikost.

- Pogoni z vzporednimi ročaji: Stroškovno učinkovita rešitev z običajnimi AC servomotorji in vzporednimi ročaji ali preklopnimi mehanizmi, ki ustvarjajo mehanske razmerja za standardne velikosti motorjev

- Neposredni pogonski sistemi: Lastni visokomomentni motorji z nizko vrtljivostjo, posebej zasnovani za uporabo v presih

Programabilni profili premika vključujejo ciklični, nihajni, večkratni, globoki vlečni, splošni oblikovalni, perforacijski/izrezalni ter topli oblikovalni način. Ker je na voljo polna delovna energija pri kateri koli hitrosti in ker je mogoče zadržati gibanje na kateri koli točki premika, servopresi izjemno dobro obdelujejo vlečene in oblikovane dele – čeprav dosežejo polno nosilnost blizu dna premika, kot tudi njihovi mehanski predhodniki.

Primerjava tipov presov: tehnični referenčni dokument

Izbira pravilnega kovinskega stiskalnika za vrečkanje zahteva uravnoteženost več dejavnikov glede na vašo specifično uporabo. Spodnja primerjava pomaga razjasniti, kje vsaka tehnologija najbolj izstopa:

| Kriteriji | Mehanska presa | Hidravlični pritisk | Servo tlačnica |

|---|---|---|---|

| Hitrostni kapaciteta | Najvišja (do 1400+ SPM za majhne dele) | Najpočasnejša (običajno 10–18 SPM) | Visoka (približuje se mehanskim hitrostim) |

| Nadzor sile | Polna zmogljivost le v bližini spodnje mrtve točke | Polna zmogljivost pri kateri koli položaju udarca | Polna zmogljivost v bližini spodnje mrtve točke |

| Dostava energije | Odvisna od mase in vrtilne hitrosti letala | Polna delovna energija pri kateri koli hitrosti | Polna delovna energija pri kateri koli hitrosti |

| Prilagodljivost poti gibanja | Nespremenljiva (spremenljiva je na voljo pri nekaterih proizvajalcih) | Popolnoma prilagodljivo | Popolnoma programabilno |

| Natančnost/ponovljivost | Visoko | Nižja kot pri mehanskih | Visoko |

| Vzdrževanje | Srednja (zaradi obrabe sklopa/zavornih elementov) | Zahtevano vzdrževanje hidravličnega sistema | Nižja mehanska obraba |

| Začetni strošek | Relativno nizka | Relativno nizka | Relativno visoko |

| Najboljše uporabe | Ploski deli v velikih količinah, napredne kalibre | Globoko vlečenje, zapletene oblike, operacije z zadržkom | Vsestransko oblikovanje, spremenljive proizvodne potrebe |

Kaj je torej ključno? Mehanske udarne presje zagotavljajo nepregledno hitrost, vendar jim manjka prilagodljivost. Hidravlične strojne presje omogočajo prilagodljivost za zapleteno vlečenje in oblikovanje, vendar žrtvujejo čas cikla. Servopresje združujejo najboljše lastnosti obeh vrst – vendar ob višji začetni naložbi. Najboljša izbira je odvisna od geometrije dela, proizvodnih količin, zahtev glede natančnosti in finančnih omejitev.

Ko izberete ustrezno presjo, postane razumevanje posebnih operacij stiskanja, ki jih vsaka presja lahko izvede, naslednji ključni korak pri optimizaciji vašega proizvodnega procesa.

Devet bistvenih operacij vsekanja pojasnjenih

Ko že razumete stiskalnike, ki omogočajo operacije vsekanja in izrezovanja, si poglejmo, kaj se dejansko zgodi, ko se kovina sreča z orodjem. Proizvodni proces vsekanja kovin obsega devet ločenih operacij—vsaka z lastnimi mehanskimi dejanji, zahtevami glede materiala in natančnostnimi zmogljivostmi. Obvladovanje teh osnov pomaga inženirjem izbrati ustrezne postopke za njihove aplikacije ter določiti realistične tolerance.

Operacije rezanja – osnove izrezovanja in prebijanja

Ali ste kdaj razmišljali, kako ravne plošče postanejo natančno oblikovani izhodni deli ? To so operacije rezanja. Ti postopki uporabljajo strižno silo za ločitev materiala in tako ustvarjajo osnovo za nadaljnje oblikovalne operacije.

Izrezovanja

Izdelava praznega (nerazdeljenega) kovinskega dela je običajno prva korak pri izdelavi kovinskih delov z izdelavo po predlogah. Pri izdelavi praznega dela iz ploščaste kovine orodje za izdelavo po predlogah naredi ravno obliko (»prazno delo«) – predstavljajte si ga kot natančen kovinski rezalnik za piškote. Prazno delo postane polizdelek za nadaljnje oblikovanje ali sestavo.

- Mehansko dejanje: Izdelovalni vtič se spusti skozi ploščasto kovino v ujemajočo se kalupno votlino in tako odreže material po obodu vtiča.

- Obseg debeline materiala: 0,1 mm do 6 mm (0,004" do 0,25") za večino uporab

- Možnost tolerance: ±0,05 mm do ±0,1 mm pri standardnih operacijah izdelave praznega dela

- Tipične uporabe: Ravne podložke, tesnila, konstrukcijski nosilci, osnovni deli za operacije z naprednimi kalupi

Ključna razmislitev pri izdelavi praznega dela je nastanek robnih izrastkov (burrov). Glede na smernice za načrtovanje od ESI , je dopustna višina burra običajno 10 % debeline ploščaste kovine. Izogibanje ostrih vogalov in zapletenih izrezov zmanjšuje resnost burra.

Prebijanje (piercing)

Medtem ko se pri izrezovanju osredotočimo na izrezano kos, pri prebijanju ustvarjamo luknje in izreze znotraj dela. Odpadna masa (odstranjeno material) postane odpadek, medtem ko ostali material ostane delovni kos.

- Mehansko dejanje: Prebijalnik prisili skozi ploščo in ustvari luknje ali izreze, popolnoma omejene z robovi dela.

- Obseg debeline materiala: 0,1 mm do 4 mm za standardno prebijanje; za debelejše materiale so potrebna specializirana orodja.

- Možnost tolerance: ±0,05 mm do ±0,2 mm, odvisno od debeline materiala.

- Osnovne razmiske pri oblikovanju: Minimalni premer luknje naj bo 1,2-krat debelina materiala; pri nerjavnem jeklu uporabite 2-krat debelino materiala.

Tu je pomembna podrobnost, ki jo mnogi spregledajo: prebite luknje nimajo konstantnega profila skozi celotno debelino materiala. Na spodnji strani luknja poševi, ko prebijalnik prebije material, pri čemer je stopnja poševnosti odvisna od razmika med prebijalnikom in kalupom. Če vaša aplikacija zahteva konstanten premer skozi celotno debelino, je potrebno dodatno vrtanje ali obdelava.

Oblikovalne operacije – upogibanje, raztegovanje in vlečenje

Oblikovalne operacije preoblikujejo kovino brez odstranjevanja materiala – iz ravnih polizdelkov ustvarjajo prostorske sestavne dele. Pri teh procesih je treba pozorno upoštevati obnašanje materiala, povratno deformacijo (springback) in nadzor dimenzij.

Igibanje

Upogibanje je verjetno najpogostejši primer kalupnega oblikovanja (stamping) v vsakodnevnih izdelkih. Ta operacija ustvarja kotne oblike z uporabo sile vzdolž linearne osi, kar trajno deformira material.

- Mehansko dejanje: Material se prisili čez ali v kalup, kar povzroči trajno kotno spremembo.

- Obseg debeline materiala: 0,3 mm do 6 mm za večino aplikacij kalupnega oblikovanja

- Možnost tolerance: ±1° do ±2° za natančnost kota

- Ključno pravilo oblikovanja: Višina upogiba mora biti najmanj 2,5-kratna debelina materiala plus polmer upogiba.

Povratna deformacija materiala (springback) predstavlja glavno izziv za natančnost pri upogibanju. Ko se sila odstrani, elastična deformacija materiala povzroči, da se kot upogiba delno »vrne« proti prvotnemu ravnemu stanju. Materiali z visoko trdnostjo kažejo izrazitejšo povratno deformacijo – dejavnik, ki ga je treba pri oblikovanju kalupa ustrezno kompenzirati.

Raztegovanje

Ko so za delovne dele potrebne gladke, ukrivljene površine brez gub, operacije raztegovanja zagotavljajo želene rezultate. Material je pri robih prijet z držalom, medtem ko ga bodec prisili v votlino kalupa in tako raztegne kovino.

- Mehansko dejanje: Material se raztegne čez obliko, pri čemer pride do zmanjšanja debeline, ko se kovina raztegne.

- Obseg debeline materiala: 0,5 mm do 3 mm tipično; pri debelejših materialih je tveganje pojavljanja razpok.

- Možnost tolerance: ±0,1 mm do ±0,3 mm odvisno od globine izvleka in plastičnosti materiala.

- Najbolj primerno za: Avtomobilske karoserijske plošče, ohišja gospodinjskih aparatov, sestavni deli, ki zahtevajo gladke ukrivljene površine.

Izvlek (globoki izvlek)

Globoki izvlek potiska material v votlino kalupa za izdelavo delov oblike skodelice, cilindričnih ali škatlastih delov. Ta primer stiskanja se pojavlja v številnih izdelkih – od pijačnih pločevink do ohišij motorjev.

- Mehansko dejanje: Polizdelka drži držalo za polizdelke, medtem ko bodec potiska material v votlino kalupa in tako ustvari pomembno globino v primerjavi z njegovo širino.

- Obseg debeline materiala: 0,3 mm do 4 mm; enakomernost debeline sten postaja težava pri debelejših materialih.

- Možnost tolerance: Dimenzijske tolerance ±0,05 mm so dosegljive za natančna dela; za zapletene globoko vlečene dele je morda potrebna toleranca ±0,1 mm ali še bolj ohlapna

- Ključna razmislek: Razmerje vlečenja (premer izhodiščnega lista proti premeru tlačilke) je običajno omejeno na 1,8–2,0 pri enojnih operacijah

Nagibanje roba

Obrobitev ustvarja ukrivljene robove pod kotom 90 stopinj, pogosto na majhnih zavihkih ali okoli lukenj. Ta operacija ustvarja pritrdilne elemente, okrepi robove ali ustvari površine za sestavo.

- Mehansko dejanje: Material se upogiba pravokotno na glavno površino, bodisi navznoter bodisi navzven od dela

- Obseg debeline materiala: 0,3 mm do 3 mm za večino aplikacij

- Možnost tolerance: ±0,1 mm do ±0,2 mm za višino in položaj obrobe

- Tipične uporabe: Montažni zavihki, okrepitev lukenj, trditev robov, obrobe za sestavo delov

Končne operacije – kovanje, reliefno oblikovanje in valjanje

Te operacije dodajo natančnost, podrobnosti in funkcionalne lastnosti izrezanim komponentam. Običajno se izvajajo po zaključku osnovnih operacij rezanja in oblikovanja.

Obrbljenje

Ko vaše aplikacije zahtevajo najtesnejše dopustne odstopanja in najostrejše podrobnosti, izdelava kovin z ukovanjem (coining) jekla ali drugih kovin zagotavlja rezultate, ki jih ne morejo doseči druge metode udarjanja in stiskanja.

- Mehansko dejanje: Zelo visok tlak (do 5–6-krat višji kot pri drugih oblikovalnih operacijah) stiska material med udarnikom in orodjem, s čimer se prepreči povratna deformacija (springback).

- Obseg debeline materiala: 0,1 mm do 2 mm; tanjši materiali dajejo najboljše rezultate

- Možnost tolerance: Do ±0,01 mm – med najtesnejšimi dopustnimi odstopanji pri udarjanju

- Tipične uporabe: Izdelava kovancev in medalj, natančni priključki, deli, ki zahtevajo oster natisk črk ali fino površinsko podrobnost

Ukovanje ima poleg ustvarjanja podrobnosti tudi praktično vlogo: med procesom ukovanja se robovi udarjenih delov lahko udarijo, da se poravnajo ali razbijajo ostre robne nastavke (burrs), kar omogoča gladkejše robove in potencialno izloči sekundarne operacije odstranjevanja ostrij.

Izklesanje

Izbijanje ustvarja izbočene ali vdrtine na površini pločevine brez prerezanja materiala – s tem dodaja vizualni učinek, funkcionalne teksture ali identifikacijske elemente.

- Mehansko dejanje: Material se prisili v oziroma čez vzorec v kalupu, kar povzroči ustrezno reliefno obliko na površini.

- Obseg debeline materiala: 0,3 mm do 2 mm za večino dekorativnih uporab.

- Možnost tolerance: ±0,1 mm za višino in položaj elementa.

- Tipične uporabe: Logotipi in blagovne znamke, tekstura za boljši prijem, dekorativni vzorci, utrditvene rebra.

Zavijanje

Zavijanje oblikuje zaokrožene robove na delih iz pločevine, s čimer ustvari gladke in varne robove ter hkrati poveča strukturno togost. Zavite robove najdemo na vseh vrstah izdelkov – od konzerv za hrano do električnih ohišij.

- Mehansko dejanje: Nadaljujoče se zavijanje roba materiala v krožen ali delno krožen profil.

- Obseg debeline materiala: 0,3 mm do 1,5 mm je običajno; debelejši materiali zahtevajo večje polmerje zavija.

- Možnost tolerance: ±0,2 mm za premer in položaj zavija.

- Tipične uporabe: Varnostni robovi, osi za kljukice, kanali za vodjenje žic, strukturna okrepitev.

Žlebljenje

Izdelava žlebov ustvarja kanale ali vdolbine v pločevinah, pogosto za funkcionalne namene, kot so tesnjenje, poravnava ali dekorativni učinek.

- Mehansko dejanje: Material se stisne v linearnih ali ukrivljenih kanalih brez odstranjevanja materiala

- Obseg debeline materiala: 0,5 mm do 3 mm glede na globino žleba

- Možnost tolerance: ±0,1 mm za globino in širino žleba

- Tipične uporabe: Sedeži za O-obroče, elementi za poravnavo, dekorativne črte, vodniki za prepogibanje

Hitri referenčni pregled izbire operacije

Izbira prave operacije ali kombinacije operacij je odvisna od zahtev vašega dela. Spodaj je praktičen povzetek:

| Delovanje | Glavna funkcija | Obseg debeline | Najboljša natančnost |

|---|---|---|---|

| Izrezovanja | Izrezovanje ravnih oblik iz pločevine | 0,1–6 mm | ±0,05 mm |

| Borec | Izdelava lukenj/izrezov | 0,1–4 mm | ±0,05 mm |

| Igibanje | Ustvarjanje kotličastih oblik | 0,3–6 mm | ±1° |

| Raztegovanje | Oblikovanje gladkih ukrivljenih površin | 0,5–3 mm | ±0,1 mm |

| Risba | Ustvarjanje oblik skled/škatel | 0,3–4 mm | ±0,05 mm |

| Nagibanje roba | Ustvarjanje robnih izvijev pod kotom 90° | 0,3–3 mm | ±0,1 mm |

| Obrbljenje | Natančni detajli/toleranca | 0,1–2 mm | ±0.01 mm |

| Izklesanje | Izbokline / vdolbine | 0,3–2 mm | ±0,1 mm |

| Zavijanje | Oblikovanje zavitega roba | 0,3–1,5 mm | ±0,2 mm |

| Žlebljenje | Linearni kanali / vdolbine | 0,5–3 mm | ±0,1 mm |

Razumevanje teh devetih operacij predstavlja osnovo za učinkovito določanje izdelkov, izdelanih s ploščatim tlakom. Vendar je poznavanje posameznih operacij le začetek – prave koristi glede učinkovitosti nastanejo šele takrat, ko razumemo, kako se te operacije zaporedno izvajajo v celotnem proizvodnem procesu.

Celoten proces izdelave izdelkov s ploščatim tlakom

Oglejte si posamezne operacije – a kako se v resničnem proizvodnem okolju združijo v celoto? Proizvodni proces izdelave izdelkov s ploščatim tlakom sledi sistematičnemu sedemfaznemu delovnemu procesu, pri katerem ima vsaka faza posebne zahteve glede opreme, kontrolne točke kakovosti in odločitvene točke, ki določajo, ali bo vaš projekt uspešen ali neuspešen. Poglejmo si celoten potek od zamisli do končnega izdelka.

Inženirsko načrtovanje kot temelj uspeha

Vsak uspešen proizvodni proces izdelave delov z udarjanjem se začne že dolgo pred tem, ko kovina prvič dotakne kalup. Faza načrtovanja in inženiringa postavi temelj za vse, kar sledi.

-

Načrtovanje in inženiring

V tej ključni prvi fazi inženirji pretvorijo zahteve glede delov v izdelljive načrte. Sodobna tehnologija izdelave delov z udarjanjem se močno opira na programske pakete CAD/CAM za ustvarjanje podrobni 3D modelov, simulacijo tokov materiala ter odkrivanje morebitnih težav pri oblikovanju še pred izdelavo jeklenih kalupov.

Ključne dejavnosti vključujejo:

- Optimizacijo geometrije dela za izvedljivost izdelave z udarjanjem

- Določitev materiala na podlagi mehanskih zahtev

- Analizo dopustnih odstopanj in določitev GD&T (geometrijskega dimenzioniranja in dopustnih odstopanj)

- Simulacijo postopka z uporabo končnoelementne analize (FEA)

- Pregled primerenosti za izdelavo (DFM)

Kontrolna točka: Sestanek za pregled načrta s strokovnjaki za izdelavo orodij, da se preveri oblikljivost, ugotovijo morebitne težave zaradi povratnega upogibanja (springback) ter potrdi dosegljivost dopustnih odstopanj še pred začetkom razvoja orodja.

-

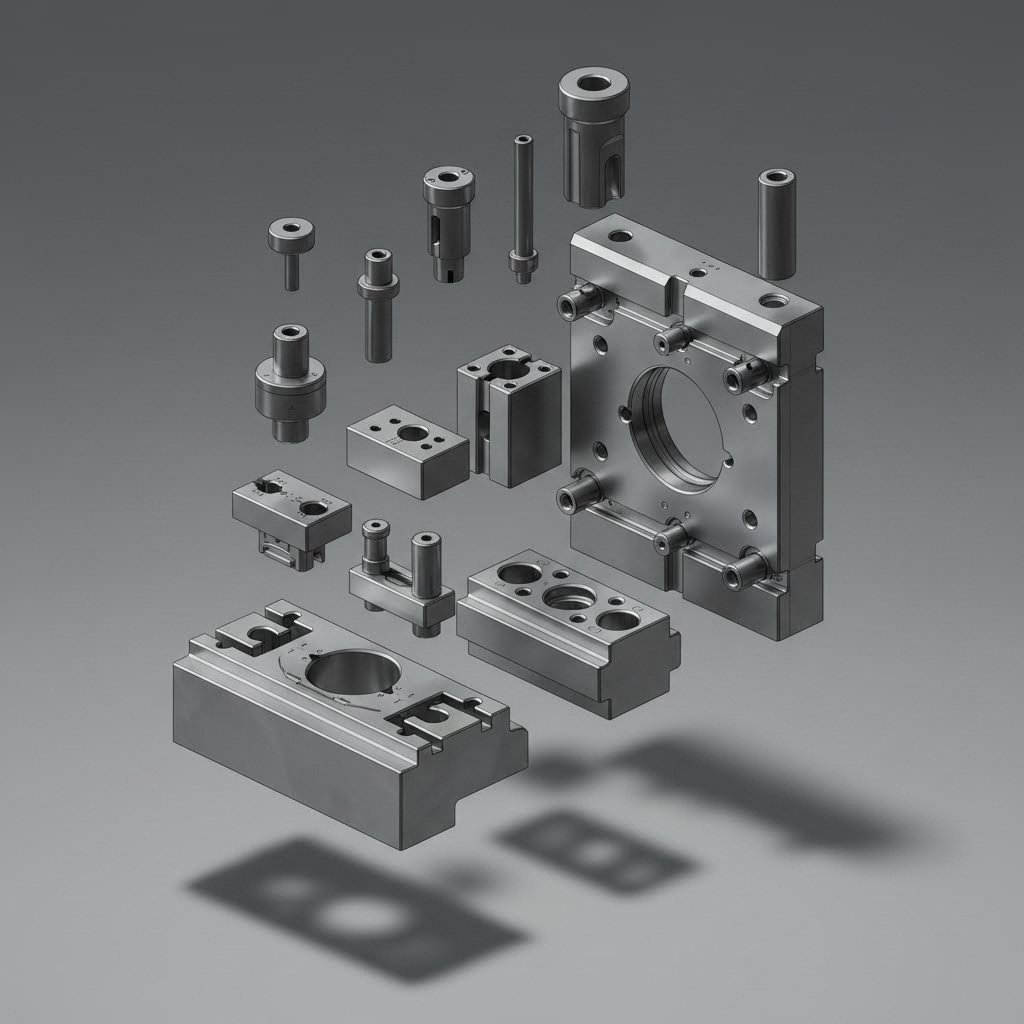

Izdelava orodij in kalupov

Ko so na voljo odobreni načrti, začnejo orodarji razvoj kalupa. Ta faza običajno zahteva najdaljši vodilni čas in največjo naložbo v katerem koli projektu izdelave delov iz pločevine.

Specifikacije opreme:

- CNC stroji za obdelavo z natančnostjo pozicioniranja ±0,005 mm

- Žični EDM stroji za kompleksne profile kalupov in tesne reže

- Ploskovni brusilniki za doseganje površinske grobosti Ra 0,4 μm ali boljše

- Peči za toplotno obdelavo za zakalitev jekla za kalupe (običajno 58–62 HRC)

Kontrolna točka: Preverjanje prvega vzorca sestavnih delov kalupa glede na CAD-modele, preverjanje rež in meritve površinske grobosti pred sestavo.

Razvoj in potrditev kalupa

-

Izbira in priprava materiala

Izbira ustrezne vrste materiala – in njegova ustrezna priprava – neposredno vpliva na vse naslednje operacije v procesu izdelave delov iz pločevine.

Pripravljalne dejavnosti vključujejo:

- Vhodni nadzor materiala (preverjanje debeline, stanja površine, preskus mehanskih lastnosti)

- Navijanje traku na zahtevano širino (±0,1 mm običajno)

- Izravnavanje za odstranitev navitosti traku in prečnega ukrivljenja

- Nanašanje maziva (vlačni sredstvi, olja ali suha mazilna nanosna plast)

Kontrolna točka: Predizdelovalni pregled potrjuje, da surovine imajo lastnosti, potrebne za izpolnitev specifikacij izdelka. To vključuje natezno preskušanje, preverjanje trdote ter pregled površine za napake.

-

Nastavitev stiskalnice in potrditev

Pravilna nastavitev stiskalnice pretvori dobro orodje v dobre delovne predmete. Ta faza konfigurira stiskalnico za optimalno delovanje z določenim orodnim kompletom.

Parametri nastavitve vključujejo:

- Nastavitev višine zaprtja (natančnost ±0,05 mm)

- Programiranje dolžine in hitrosti premika

- Napredovanje podajanja in časovanje vodilnih klinov (za napredne orodne komplete)

- Nadzor nosilnosti in nastavitve zaščite pred preobremenitvijo

- Kalibracija sistema za mazanje

Kontrolna točka: Preskusni zagoni z verifikacijo dimenzij pred izdajo v proizvodnjo. Dokumenti o odobritvi prvega izdelka kritične dimenzije primerjajo z zahtevami.

Od surove tuljave do končnega sestavnega dela

-

Izvedba kalupnje

Proizvodna kalupnja predstavlja jedro proizvodnega kalupnega procesa. Tu se surovina pretvori v oblikovana sestavna dela s hitrostmi od enega koska na minuto do več kot 1.000 udarov na minuto.

Nadzor procesa vključuje:

- Analizo realno časovnega diagrama tonožnega obremenitvenega profila

- Senzorje v kalupu za zaznavanje napačnega napajanja in ostankov (slugov)

- Samodejno izmetovanje izdelkov in ločevanje odpadkov

- Statistična kontrola procesov (SPC) z vzorčenjem v določenih intervalih

Kontrolna točka: Medprocesno spremljanje potrjuje, da se izdelovalni proces v realnem času ujema s standardi kakovosti, pri čemer se rezultati dokumentirajo za sledljivost.

-

Sekundarne operacije

Številne izdelane delovne naloge zahtevajo dodatno obdelavo, da izpolnijo končne specifikacije. Pogoste sekundarne operacije vključujejo:

- Odstranjevanje ostankov (z valjanjem, vibracijsko končno obdelavo ali ročno)

- Tepelnobremenska obdelava (žganje, kaljenje, razbremenitev napetosti)

- Površinska obdelava (galvansko prevlečenje, barvanje, prahokompenzacija)

- Varjenje ali sestavljanje z drugimi komponentami

- Vrezovanje notranjih navojev, razvrtavanje ali sekundarna strojna obdelava

Kontrolna točka: Nadzor med operacijami preprečuje, da bi neustrezni deli prejeli dragovrstno nadaljnjo obdelavo.

-

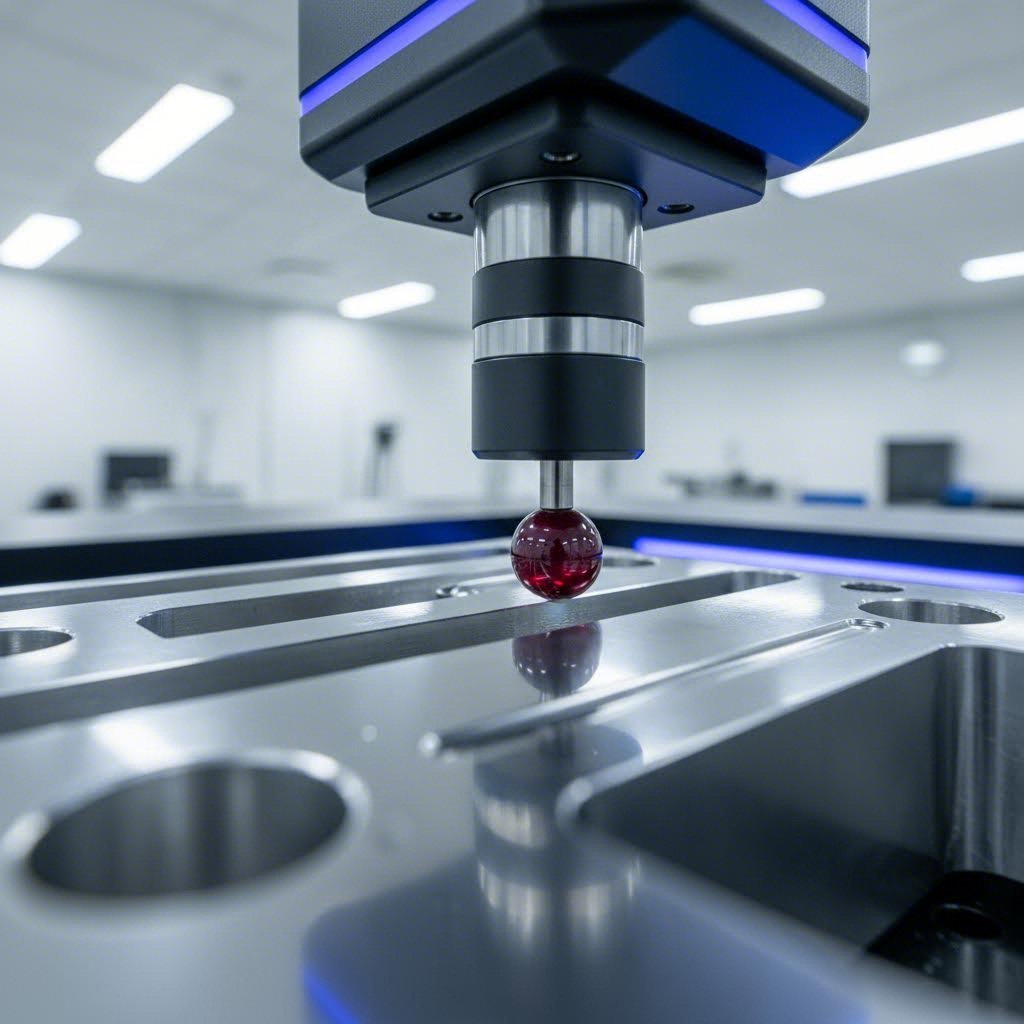

Kontrola kakovosti in pošiljanje

Končni pregled potrjuje, da deli izpolnjujejo vse specifikacije pred izdajo strankam.

Metode pregleda vključujejo:

- Dimenzijska preverjanja z CMM (koordinatnim merilnim strojem)

- Optični primerjalniki za pregled profila

- Merjenje površinske hrube

- Funkcionalno merjenje za ujemanje pri sestavljanju

- Vizualni pregled površinskih napak

Kontrolna točka: Dokumentacija končnega pregleda, potrdila o skladnosti in paketi PPAP (postopek odobritve proizvodnih delov) za avtomobilsko industrijo.

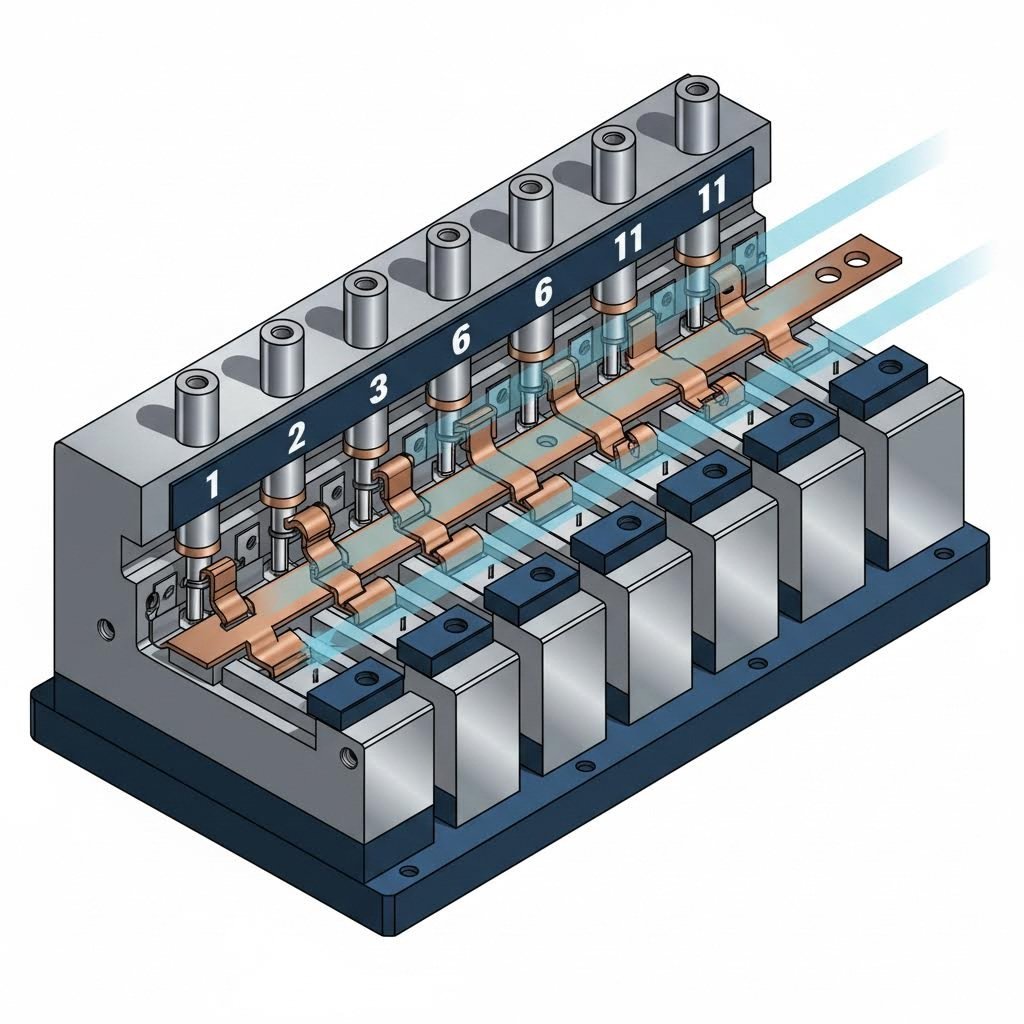

Napredno nasproti enostaničnemu kovinskemu oblikovanju

Razumevanje zaporedja operacij razkriva temeljno razliko med pristopi k oblikovanju. Postopek naprednega oblikovanja se bistveno razlikuje od enostaničnega oblikovanja glede na učinkovitost delovnega procesa in rokovanje z deli.

Napredne orodne operacije:

Pri nastavitvi napredne matrice se trakova surovina napaja skozi več postaj znotraj ene same nastavitve matrice. Vsak udarec stiskalnika premakne trak za eno »napredovanje«, pri čemer se na vsaki postaji hkrati izvajajo različne operacije. Delovni kos ostane povezan s transportnim trakom do zadnje postaje za odrez.

- Sistem za hraničenje: Material napreduje z natančnostjo ±0,025 mm s pomočjo servo-pogonov za navijanje ali zračnih napajalnikov

- Postavitev traku: Inženirji optimizirajo izkoriščanje materiala z vstavljanjem delov in zmanjševanjem odpadkov med posameznimi koraki

- Prednosti: Proizvodnja na visoki hitrosti (možno več kot 300 SPM), minimalna ročna obravnava delov in dosledno pozicioniranje med posameznimi operacijami

- Najboljše za: Delov velike količine z več funkcijami, ki jih je mogoče zaporedno oblikovati

Enostanično (premikalno orodje) udarjanje:

Pri premikalnih operacijah se uporabljajo ločene stanične postaje orodja, pri čemer mehanske premikalne mehanizme premikajo delove med postajami. Deli se zgodaj izrežejo iz traku in nato posamično obravnavajo v nadaljnjih oblikovalnih operacijah.

- Premikalni sistem: Mehanske prste, hodilne nosilce ali robotske roke premikajo dele v točno določenih časovnih intervalih

- Prednosti: Omogoča obdelavo večjih delov, globljih izvlekov in zapletenejših zaporedij oblikovanja kot progresivna orodja

- Najboljše za: Večji sestavni deli, globoko izvlečeni deli ali geometrije, za katere je potrebno več prostora za oblikovanje, kot ga omogočajo progresivne trakaste postavitve

Izbira med progresivnim in prenosnim kleščenjem pogosto določa ekonomiko projekta. Progresivne orodne plošče zahtevajo višjo investicijo v orodja, vendar zagotavljajo nižje stroške na kos pri večjih količinah. Orodja za prenos so na začetku cenejša, vendar delujejo počasneje – kar jih naredi idealna za srednje količine ali dele, ki so preveliki za progresivno napajanje traku.

Ko je celoten delovni proces jasno opredeljen, naslednja ključna odločitev vključuje izbiro ustrezne surovine za vašo specifično uporabo – izbira, ki vpliva na oblikljivost, stroške in končno zmogljivost dela.

Vodnik za izbiro materiala za uspešno kleščenje

Ali ste kdaj razmišljali, zakaj se nekateri kleščeni deli razpokajo, drugi pa brezhibno oblikujejo? Odgovor pogosto leži v izbiri materiala za kleščenje kovin. Različne kovine se pod tlakom oblikovanja obnašajo zelo različno – tisto, kar popolnoma uspe pri plitkem nosilcu, lahko katastrofalno spodleti pri globoko vlečeni ohišju. Razumevanje teh obnašanj materialov pretvori ugibanje v samozavestne inženirske odločitve.

Po mnenju strokovnjakov za natančno kovinsko izdelavo z odlitki morajo oblikovalci, inženirji in izdelovalci sodelovati, da uravnotežijo namen oblikovanja z izvedljivostjo proizvodnje. Ustrezna kovina za izdelavo z odlitki je odvisna od mehanskih lastnosti, kemijskih značilnosti ter načina obnašanja materiala tako med oblikovanjem kot tudi v končni uporabi.

Jeklene sorte in njihove lastnosti pri žigosanju

Jeklo ostaja osnovni material za natančno kovinsko izdelavo z odlitki, saj ponuja izjemno širok spekter moči, oblikovalnosti in cenovnih možnosti. Vendar pa se vse vrste jekla ne izdelujejo z odlitki enako dobro.

Ogljično jeklo

Nizkoogljična jekla (običajno z vsebino ogljika 0,05–0,25 %) zagotavljajo odlično oblikovalnost in dobro zavarljivost. Ti materiali se lahko enostavno upogibajo, odporni so proti razpokam pri globokem vlečenju in sprejemajo širok spekter površinskih končnih obdelav. Kaj pa je cena za to? Za večino aplikacij zahtevajo zaščito pred korozijo.

- Tipičen obseg debelina: 0,3 mm do 6 mm

- Oblikljivost: Odlično – idealno za zapletene upogibe in vlečenje

- Ključna razmislek: Nižja vsebina ogljika pomeni lažje oblikovanje, a manjšo trdoto

Štampiranje nerjaveče ocele

Ko je pomembna odpornost proti koroziji, postane izdelava delov iz nerjavnega jekla z izvlekom bistvena. Vsebina kroma (najmanj 10,5 %) ustvari zaščitni oksidni sloj, ki zavira rjo in kemične napade. Izdelava delov iz nerjavnega jekla z izvlekom pa zahteva večjo toninžo in natančno konstruiranje orodij.

Glede na navodila za izbiro materialov ima nerjavno jeklo razreda 304 trdnost pri raztezanju ≥515 MPa in odpornost proti solnemu pršenju ≥48 ur – kar ga naredi idealnim za ohišja medicinskih naprav in priključne točke polnilnih stojal. Za uporabe brez zahtev po preprečevanju rje ponuja nerjavno jeklo razreda 430 podobne oblikovalne lastnosti po nižji ceni.

- Tipičen obseg debelina: 0,3 mm do 4 mm za standardni izvlek

- Oblikljivost: Dobra, vendar zahteva 50–100 % več sile za oblikovanje kot ogljikovo jeklo

- Ključna razmislek: Višja hitrost delovanja trdneži pomeni, da morajo zaporedne operacije upoštevati naraščajočo trdnost materiala

Visoko stopnjevito jeklo

Avtomobilski in konstrukcijski aplikaciji vedno bolj zahtevajo jekla z visoko trdnostjo in nizko zlitino (HSLA). Ti materiali ponujajo izjemno razmerje med trdnostjo in maso, vendar povzročajo pomembne težave s povratnim izkrivljanjem (springback).

- Tipičen obseg debelina: 0,5 mm do 3 mm

- Oblikljivost: Srednje—zahtevani so ožji radiji ukrivljanja in bolj agresivna kompenzacija povratnega izkrivljanja

- Ključna razmislek: Oblikovanje orodja mora upoštevati elastično obnovitev, ki je lahko do dvakrat ali trikrat večja kot pri mehkih jeklenih ploščah

Lahki kovinski materiali – aluminij in njegove izzive

Proces žigosanja aluminija omogoča zmanjšanje mase približno za 65 % v primerjavi z jeklom—ključna prednost za avtomobilsko, letalsko in prenosno elektronsko industrijo. Žgani aluminij pa predstavlja posebne izzive, ki nepripravljene proizvajalce pogosto preseneti.

Zakaj se aluminij vede drugače

Nižji modul elastičnosti aluminija (približno tretjina modula elastičnosti jekla) povzroča izrazito povratno izkrivljanje med oblikovanjem. Material se prav tako hitro trdi (work-hardens), kar pomeni, da vsaka operacija oblikovanja poveča trdoto in zmanjša raztegljivost za nadaljnje operacije.

Pogoste aluminijaste zlitine za žiganje

- 5052/5083:Nepodvržni toplotni obdelavi zlitini z odlično odpornostjo proti koroziji in dobro oblikovalnostjo. Idealni za morske aplikacije in splošno štampanje.

- 6061-T6: Zlitina, ki je podvržna toplotni obdelavi, in ponuja dobre mehanske lastnosti ter varljivost. Glede na industrijske primerne študije je zlitina 6061-T6 omogočila oblikovanje toplotnega izmenjevalnika za 5G bazne postaje, ki je izpolnjevala cilje glede mase, hkrati pa je učinkovitost odvajanja toplote povečala za 25 %.

- 7075:Visoko trdna zlitina z izjemno odpornostjo proti utrujanju – pogosto uporabljena v letalsko-kosmični industriji, kjer je ključnega pomena razmerje med trdnostjo in maso.

Razmislitve o štampanju aluminija

- Tipičen obseg debelina: 0,3 mm do 4 mm

- Oblikljivost: Dobra do odlična, odvisno od zlitine in žilavosti

- Ključna razmislek: Zaradi gallinga (premikanja materiala na orodje) so potrebni specializirani mazivi in včasih tudi površinsko obdelane kalupi

Bakar in mesing za električne aplikacije

Ko je za izbiro materiala ključna električna prevodnost, postanejo bakar in njegove zlitine nujni. Ti materiali prevladujejo pri elektronskih priključkih, stikih za baterije in aplikacijah za zaščito pred elektromagnetnimi motnjami (EMI).

Čista bakra

S prevodnostjo do 98 % IACS (mednarodni standard za žgo bakra) čisti baker zagotavlja nepremagljivo električno učinkovitost. Lahko se enostavno vtakne v mikrokontakte in se dobro oblikuje pri srednje globokih vlečenjih.

- Tipičen obseg debelina: 0,1 mm do 2 mm

- Oblikljivost: Odlična vlečnost omogoča izdelavo zapletenih oblik

- Ključna razmislek: Višja cena kot pri alternativah iz mesinga; trditev materiala zahteva žganje med agresivnimi operacijami oblikovanja

Mesing (zlitine bakra in cinka)

Mesing ponuja privlačno ravnovesje med prevodnostjo, oblikovalnostjo in cenovno učinkovitostjo. Mesing H62 zagotavlja trdoto HB ≥ 80 ter odlično obdelljivost – pogosto tako izključi sekundarno obdelavo po izdelavi z odlitki.

- Tipičen obseg debelina: 0,2 mm do 3 mm

- Oblikljivost: Odlična – še posebej primerna za izdelavo z naprednimi kalupi

- Ključna razmislek: Nižja prevodnost kot pri čistem bakru (približno 28 % IACS pri pogostih zlitinah), vendar bistveno nižja cena materiala

Lastnosti materiala, ki vplivajo na možnost štampanja

Poleg izbire družine materialov razumevanje določenih lastnosti pomaga napovedati oblikovalno vedenje:

- Duktilnost: Meri, koliko se material lahko raztegne pred lomom. Višja duktilnost omogoča globlje potiskanje in ožje ukrivljanje brez razpok.

- Trdnost pri pretoku: Napetostna raven, pri kateri se začne trajna deformacija. Nižja meja plastičnosti pomeni lažje oblikovanje, vendar morda manjšo strukturno togost končnih delov.

- Hitrost utrjevanja pri obdelavi: Hitrost, s katero se med deformacijo povečuje trdnost materiala. Visoke stopnje utrjevanja z delovanjem zahtevajo večjo oblikovalno silo pri zaporednih operacijah in lahko naredijo potrebno vmesno žarjenje.

- Tendenco k povratnemu ukrivljanju: Elastična povrnitev po odstranitvi oblikovalne sile. Materiali z višjim modulom elastičnosti kažejo manjši povratni učinek (springback) – ključen dejavnik za ohranitev dimenzionalne natančnosti.

Primerjava materialov za aplikacije tiska

| Material | Trdlčna moč (MPa) | Gostota (g/cm³) | Oblikovanje | Tipične aplikacije | Relativna cena |

|---|---|---|---|---|---|

| Nizkoogličurna ocel | 270-410 | 7.85 | Odlično | Nosilci, ohišja, konstrukcijski deli | Nizko |

| 304 nerjaveče jeklo | ≥515 | 7.9 | Dober | Medicinska oprema, predelava hrane, avtomobilska industrija | Srednji-Visok |

| Galvaniziranega jekla | ≥375 | 7.8 | Dober | Plošče za gospodinjske aparate, nosilni okvirji | Nizka–srednja |

| Aluminij (6061) | 110-310 | 2.7 | Dober | Toplotni odvajalniki, ohišja za elektroniko, avtomobilska industrija | SREDNJE |

| Med | 200-450 | 8.9 | Odlično | Električni stiki, zaključki za zaščito pred elektromagnetnimi motnjami (EMI), povezovalniki | Visoko |

| Mehki jekleni litji (H62) | 300-600 | 8.5 | Odlično | Zaklepnih komponent, priključkov, dekorativnih delov | SREDNJE |

Pravilna izbira materiala

Izbira materialov za natančno kovinsko izdelavo s poinjanjem zahteva uravnotežitev treh dejavnikov:

- Kompatibilnost procesa: Prilagodite plastičnost materiala zahtevam oblikovanja. Postopna izdelava s poinjanjem ugoduje materialom, kot je mesing, ki ohranjajo oblikljivost tudi pri več operacijah. Za globoko vlečenje so primerni materiali z nizkim razmerjem meje tekočosti, na primer nerjavnega jekla 304.

- Zahteve uporabe: Končna uporaba naj določa vašo odločitev. Elektronika in aplikacije 5G zahtevajo prevodnost ter lahko težo – kar kaže na aluminij ali baker. Zunanje in medicinske aplikacije zahtevajo odpornost proti koroziji, zaradi česar je nerjaveno jeklo logična izbira.

- Optimizacija stroškov: Za proizvodnjo v velikih količinah preučite možnost nadomestitve materiala. Uporaba mesinga namesto čistega bakra za komponente ključavnice lahko zmanjša stroške materiala za 20 % ali več, hkrati pa ohrani sprejemljivo delovanje.

Ko je izbran ustrezni material, naslednja izziv postane oblikovanje orodja, ki ga pravilno oblikuje – tematika, pri kateri se osnove načrtovanja kalupov združijo z moderno simulacijsko tehnologijo, da se preprečijo dragi poskusi in napake.

Osnove načrtovanja orodja in kalupov

Izbrali ste popoln material za vašo uporabo – vendar vas tu opozarjamo na dejstvo: celo najboljši material ne bo uspel, če vaši kovinske udarno oblikovalne kalupe niso pravilno načrtovani in izdelani. Orodja predstavljajo srce vsake operacije udarnega oblikovanja in neposredno določajo kakovost izdelkov, hitrost proizvodnje ter končno tudi ekonomsko učinkovitost projekta. Številni proizvajalci pa načrtovanje kalupov obravnavajo kot sekundarno zadevo, kar vodi do dragih ciklov poskusov in napak, ki zamikajo proizvodnjo in izčrpavajo proračune.

Poglejmo, kaj ločuje uspešne programe kalupov od frustrirajočih neuspehov – začnemo z materiali, ki omogočajo natančno izdelavo kalupov in udarnega oblikovanja.

Materiali za kalupe in načela gradnje

Kaj povzroči, da ena orodna plošča preživi 50.000 ciklov, druga pa odpove že po 5.000? Odgovor se začne z izbiro materiala. Glede na Raziskave AHSS Insights , obraba orodij in plošč nastaja zaradi trenja med ploščatim kovinskim materialom in površinami orodja. Poškodbe površine orodne plošče povzročajo postopno izgubo materiala, risanje in brušenje – vse to lahko postanejo koncentratorji napetosti, ki vodijo do predčasnega odpovedanja delov.

Pogoste kategorije materialov za orodne plošče:

- Lito železo: Sivi litinski materiali (G2500, G25HP, G3500) in perlitni duktilni litinski materiali (D4512, D6510, D7003) ponujajo cenovno ugodne rešitve za materiale z nižjo trdnostjo in zmerno proizvodnjo

- Litje jeklo: Razredi kot so S0030, S0050A in S7140 ponujajo izboljšano žilavost v primerjavi z litino za zahtevnejše aplikacije

- Izdelava iz železa ali jekla TD2 (visoka odpornost proti obrabi / nizka odpornost proti udarcem), TS7 (visoka odpornost proti udarcem / nizka odpornost proti obrabi) in TA2 (uravnotežena srednja odpornost proti obrabi / srednja odpornost proti udarcem) ustrezajo določenim zahtevam aplikacij

- Orodne jeklene zmesi, pridobljene s praškovno metalurgijo (PM): Te napredne materiale ponujajo izjemne kombinacije obrabljivosti in žilavosti, ki jih ni mogoče doseči z običajnimi orodnimi jekli

Tu je nekaj, kar mnogi spregledajo: pri vlečenju naprednih jekel z visoko trdnostjo (AHSS) lahko trdota plošč doseže samotno trdoto orodja. Nekatere martenzitske različice dosežejo vrednosti po Rockwellu C, ki presegajo 57 – kar pomeni, da se vaše orodje za vlečenje pri vsakem udarcu sooča z izjemno zahtevnim nasprotnikom.

Površinske obdelave za podaljšanje življenjske dobe orodja:

Surovo orodno jeklo redko zagotavlja optimalno delovanje. Površinske obdelave bistveno izboljšajo odpornost proti obrabi in zmanjšajo trenje:

- Plamenično ali indukcijsko kaljenje: Ustvarja zakaljene površinske plasti, čeprav omejitev dosežljive trdote določa vsebina ogljika

- Nitridiranje: Plinski ali plazemski (ionski) nitridni postopek ustvarja trdne, obrabljivo odporne površine. Ionsko nitridiranje je hitrejše in minimalno zmanjšuje krhko »belo plast«

- PVD prevleke: Prevleke iz titanovega nitrida (TiN), titanovega aluminijevega nitrida (TiAlN) in kromovega nitrida (CrN) zmanjšujejo lepljenje in podaljšujejo življenjsko dobo orodja

- CVD in TD prevleke: Omogočajo trdnejše metalurške vezi, vendar zahtevajo obdelavo pri približno 1000 °C, kar lahko povzroči omehčitev orodja in zahteva ponovno zakalitev

Rezultati govorijo sami zase: študije kažejo, da je orodna jeklena plošča, nitrirana z ionsko nitridacijo in prevlečena z PVD prevleko iz kromovega nitrida, izdelala več kot 1,2 milijona delov, medtem ko je cromirano orodje odpovedalo že po 50.000 odtisih istega materiala.

Napredne kalupne plošče proti prenosnim kalupnim ploščam

Izbira med naprednimi in prenosnimi kalupnimi konfiguracijami temeljito oblikuje vaše proizvodne ekonomike in zmogljivosti izdelkov. Vsak pristop ponuja različne prednosti, ki ustrezajo različnim zahtevam uporabe.

Značilnosti naprednih kalupnih plošč:

Pri naprednih operacijah trak napreduje skozi več postaj znotraj enega samega kompleta kalupnih plošč. Vsak udarec stiskalnika hkrati izvede različne operacije na vsaki postaji, pri čemer ostane delovni kos pripet na nosilni trak do končnega odrezovanja.

- Višja zapletenost orodja: Za napredne kalibre so potrebni vodniki plošč, dvigalniki in natančno poravnavo postaj

- Hitrejše hitrosti proizvodnje: Deli se izdelujejo veliko hitreje, ker se polizdelki samodejno premikajo naprej

- Najprimernejši za visoke količine: Višja investicija v orodja se amortizira na velikih serijah proizvodnje

- Idealen za manjše dele: Splošno bolj primeren za izdelavo naborov manjših komponent

Značilnosti prenosnih kalibrov:

Pri prenosnem udarnem oblikovanju se uporabljajo neodvisne postaje kalibrov, pri čemer mehanske roke premikajo delove med operacijami. Osnovni material se lahko že zgodaj odstrani iz procesa in vsaka faza deluje neodvisno.

- Preprostejši posamezni dizajn kalibrov: Vsaka postaja zahteva manj zapletenost kot postaje pri naprednih orodjih

- Ugodnejša za manjše količine: Nižja naložba v orodja je gospodarsko smiselna za manjše serije

- Bolj primerna za večje dele: Prenosna orodja so na splošno bolj primerna za izdelavo velikih komponent

- Prilagodljivost pri rokovanju z materialom: Deli se lahko med postajami zavrtijo, obrnejo ali ponovno pozicionirajo

Izbira med naprednimi in prenosnimi orodji pogosto določa, ali bo projekt dosegel svoje cilje glede stroškov. Napredna orodja zahtevajo višjo začetno naložbo, a pri večjih količinah zagotavljajo nižje stroške na kos – v nekaterih primerih celo za 40–60 % nižje kot alternativna prenosna orodja za ustrezne geometrije delov.

Ključna načela oblikovanja orodij

Poleg izbire materiala in konfiguracije določajo specifični parametri oblikovanja, ali bo vaše avtomobilsko udarno orodje izdelovalo kakovostne dele ali povzročalo neskončne težave s kakovostjo.

Ključni oblikovalski vidiki:

- Odločitev za udarce: Materiali z višjo trdnostjo zahtevajo večje režije kot mehka jeklena pločevina. Te režije delujejo kot vzvod za upogibanje in lom štopca – močnejši materiali potrebujejo daljše »vzvode«

- Polmeri ukrivljenosti: Minimalni notranji polmer ukrivljanja je običajno enak debelini materiala pri mehki jekleni pločevini; pri jeklih z visoko trdnostjo je lahko potreben dvakratnik debeline ali več

- Razmerja vlečenja: Največja razmerja premera izhodne plošče do premera iztiskalnika znašajo 1,8–2,0 pri enostavnih operacijah; globlja vlečenja zahtevajo večstopenjske postopke

- Optimizacija postavitve traku: Cilji izkoriščanja materiala znašajo 75–85 % pri naprednih orodjih; neustrezne postavitve povzročajo odpadke materiala in povečujejo stroške na kos

Pogosti oblikovalski pasti, ki jih je treba izogniti:

- Premajhna reža: Ozke rezne režije povečujejo nagnjenost k zagozdenju in odlomkom, še posebej pri AHSS

- Ostri vogali v kalupnih votlinah: Ustvarjajo koncentracije napetosti, ki povzročajo razpoke in predčasno odpoved

- Nezadostno prezračevanje: Zaprta zraka povzročajo neenakomerno oblikovanje in morebitno poškodbo materiala

- Ignoriranje kompenzacije povratnega upogiba: Neupoštevanje elastičnega povrnitve povzroči delovne predmete izven dopustnih odmikov

- Podcenjevanje zahtevane sila presovanja: Razredi naprednih visoko trdnih jekel (AHSS) lahko zahtevajo do štirikrat večje delovne obremenitve kot mehka jekla

CAE-simulacija: Napovedovanje napak pred rezanjem jekla

Sodobno načrtovanje orodij za kovinsko žigosanje se vse bolj opira na računalniško podprto inženirsko simulacijo (CAE), da se preveri veljavnost načrtov pred izdelavo fizičnih orodij. Glede na strokovnjake za simulacijo oblikovanja ploščatih kovin , virtualni poskusi orodij rešujejo več ključnih izzivov: izbor materiala in napovedovanje elastičnega povrnitve, optimizacijo načrtovanja delovnih predmetov in postopka ter natančno prilagajanje parametrov postopka.

Zakaj je to pomembno? Napake se pogosto pojavijo šele med prvimi fizičnimi poskusi – ko so popravki časovno zahtevni in dragi. S simulacijo se napake, kot so gube, razpoke in prekomerno zadebelitev, zaznajo že takrat, ko spremembe še predstavljajo le spremembe v CAD-u, namesto dragih ponovnih izdelav orodij.

Kaj razkriva CAE simulacija:

- Vzorci pretoka materiala med oblikovanjem

- Možna območja zmanjšanja ali povečanja debeline

- Velikost povratnega izvijanja in zahteve za kompenzacijo

- Optimizacija sile držala izhodiščnega lista

- Namestitev vlečnih rebrov za nadzor pretoka materiala

Napredne zmogljivosti pri načrtovanju orodij v kombinaciji s simulacijsko tehnologijo znatno skrajšajo čas razvoja in izboljšajo delež uspešnih prvičnih izdelav. Dobavitelji, ki uporabljajo te tehnologije – kot npr. tisti, ki ponujajo celostna zmožnost načrtovanja in izdelave modelov z certifikatom IATF 16949 – lahko dosežejo hitro izdelavo prototipov že v petih dneh s stopnjo odobritve pri prvi izdelavi prek 90 %.

Podaljševanje življenjske dobe orodij z ustrezno vzdrževalno dejavnostjo

Celosovršno načrtovana jeklena orodja za kovinsko oblikovanje kljub temu zahtevajo stalno vzdrževalno dejavnost, da ohranijo svojo učinkovitost. Raziskave kažejo, da po presežku kritične mere obrabe orodja postane njegova zamenjava nujna – kar vpliva na čase izvedbe naročil in povzroča izgube v proizvodnji.

Pet glavnih načinov odpovedi orodij:

- Oblačenje: Postopna izguba materiala zaradi abrazivnega ali adhezijskega stika—zavirana z orodnimi jekli visoke trdote in premazi

- Plastična deformacija: Nastopi, ko stikalni navor preseže mejo plastične deformacije orodja—zahteva ustrezno trdoto

- Čipiranje: Poškodbe roba, povezane z utrujenostjo, zaradi cikličnega napetostnega obremenitve—rešujejo orodna jekla z optimizirano žilavostjo

- Razpokanje: Katastrofalna odpoved, ko napetost preseže mejo odpornosti proti lomu—preprečuje se z odpravo koncentratorjev napetosti in ustrezno toplotno obdelavo

- Žalostno: Prenos materiala med površino plošče in orodjem—nadzoruje se z premazi in mazanjem

Najboljše prakse za vzdrževanje:

- Ustrezno ožiganje: Orodja, ki so postavljena v obratovanje brez pravilnega ožiganja, bodo kmalu odpovedala. Orudna jekla z visoko zlitino (razredi D, M ali T) zahtevajo večkratno ožiganje

- Redni intervali pregledov: Načrtovani pregledi pred tem, ko se obraba razvije do te mere, da vpliva na kakovost izdelka

- Ponovna nanos premaza: PVD-premazi morda zahtevajo periodično obnovitev po daljšem obdobju proizvodnje

- Vstavite strategijo zamenjave: Uporaba zamenljivih vstavkov na mestih z visoko obrabo zmanjša stroške popolne zamenjave orodja

Oglejte si ta primer: Proizvajalec, ki je izdeloval pločevino iz jekla FB 600, je pri orodju iz jekla D2 opazil odpoved že po 5.000–7.000 ciklih—v primerjavi s tipičnimi 50.000 cikli pri običajnih jeklih. Zamenjava z jeklenim orodjem iz praškaste metalurgije z optimirano odpornostjo proti udarcem je obnovila življenjsko dobo orodja na 40.000–50.000 ciklov—desetkratno izboljšanje le z ustrezno izbiro materiala.

Ko so ustrezna konstrukcija orodja in vzdrževalni postopki že uveljavljeni, postane naslednja ključna veščina prepoznavanje in odprava napak, ki se neizogibno pojavijo med proizvodnjo—znanje, ki loči strokovnjake za odpravo težav od tistih, ki so zaradi nenehnih kakovostnih problemov v brezkončni borbi.

Odpravljanje pogostih napak pri žigosanju

Zasnovali ste popoln odlivni orodje, izbrali idealen material in natančno nastavili stiskalnico – kljub temu pa na pregledni mizi še naprej nastopajo napovedani deli. Zveni znano? Celo dobro optimizirane operacije srečajo kakovostne težave, ki lahko ustavijo proizvodnjo in razdražijo kakovostne ekipe. Kaj ločuje proizvajalce, ki se borijo z napakami, od učinkovitih proizvajalcev? To, da natančno vedo, kaj povzroča vsako napako, in kako jo hitro odpraviti.

Glede na industrijsko analizo kakovostne težave pri odlivnih kovinskih delih ne vplivajo le na videz, temveč tudi zmanjšajo odpornost proti koroziji in življenjsko dobo izdelka. Poglejmo najpogostejše napake in preizkušene rešitve, ki ponovno vzpostavijo gladko potekajočo proizvodnjo.

Diagnostika gub in razpoke

Te dve napaki predstavljata nasprotna konca spektra pretoka materiala – kljub temu pa obe lahko v sekundi pokvarita odlivne kovinske komponente. Razumevanje njunih osnovnih vzrokov razkrije presenetljivo enostavne rešitve.

Gubanje

Ko se pri kovinskih delih, izdelanih z izvlekom, pojavijo nepravilne gubice ali valovi na površini, je to posledica tlačnega napetostnega stanja, ki presega sposobnost materiala, da ohrani obliko. To se običajno zgodi pri tankih ploščah ali ukrivljenih območjih, kjer se material premika hitreje, kot ga lahko kontrolira votlina orodja.

Pogosti vzroki vključujejo:

- Nedostatna sila držala izvirnega materiala, ki omogoča prekomerno premikanje materiala

- Razmerja izvleka, ki presegajo zmogljivosti materiala (razmerje globine/konice večje od 2,5)

- Neustrezna konstrukcija izvlečnih rebrov, ki ne omogoča nadzora pretoka materiala

- Debelina materiala preveč tanka za geometrijo oblikovanja

Preizkušene rešitve:

- Povečajte silo držala izvirnega materiala – vendar pazljivo, saj prekomerna sila povzroči razpoke

- Dodajte ali optimizirajte izvlečna rebra za uravnotežen pretok materiala

- Razmislite o postopnem izvleku (60 % začetnega izvleka, nato sekundarno oblikovanje)

- Uporabite servo-hidravlične sisteme za podporo plošče za nadzor sile držanja izvirnega materiala na več točkah

Razcep

Razpoke nastanejo, ko napetost v raztegovanju preseže meje ductilnosti materiala – običajno na vogalih, stenah globoko izvlečenih delov ali v področjih visoke koncentracije deformacije. Glede na analizo napak pri kovinskih žigosalnih procesih predstavlja razpokanje odpoved zaradi deformacije, ki lahko povzroči poškodbe dela in resne težave s kakovostjo.

Pogosti vzroki vključujejo:

- Prevelika deformacija, ki presega meje raztegljivosti materiala

- Premajhen polmer vogala orodja (R naj bo ≥ 4t, kjer je t debelina materiala)

- Prevelika sila držala ploščice, kar omejuje pretok materiala

- Slaba ductilnost materiala ali napačna izbira materiala

Preizkušene rešitve:

- Povečajte polmere vogalov orodja za zmanjšanje koncentracije napetosti

- Za globoko izvlečene cilindrične dele dodajte medsebojne žigosalne postopke

- Uporabite tople oblikovanje (200–400 °C) za aplikacije z visoko trdnostjo jekla

- Izberite materiale z boljšimi lastnostmi raztegljivosti (npr. SPCE namesto SPCC)

Kontrola povratnega ukrivljanja pri oblikovanih delih

Povratni vzmetni učinek (springback) proizvajalcev izdelkov iz stisnjenega jekla frustrira več kot skoraj vsaka druga napaka. Ko se sprosti oblikovalni tlak, se shranjena elastična energija povzroči delni povratek materiala k njegovi prvotni obliki – kar pomeni, da dobite dele, ki ne ustrezajo specifikacijam.

Po raziskave za preprečevanje povratnega vzmetnega učinka (springback) , ta težava zelo močno narašča pri jeklih visoke trdnosti. Višja meja plastičnosti (yield strength) pri jeklih visoke trdnosti (AHSS) pomeni večjo shranjevanje elastične energije med oblikovanjem – in posledično bolj intenziven povratni vzmetni učinek (springback) ob sprostitvi orodja.

Zakaj se nekateri materiali bolj vračajo nazaj:

- Višji razmerji meje plastičnosti proti modulu elastičnosti ustrezajo večje količine shranjene elastične energije

- Tanši materiali kažejo izrazitejši povratni vzmetni učinek (springback) kot debelejši profilni materiali

- Zapletene geometrije ukrivljanja ustvarjajo nepredvidljive vzorce povratka

Učinkovite metode kompenzacije povratnega vzmetnega učinka (springback):

- Nadmerno upogibanje: Nameravano ukrivljanje pod ostrišjim kotom, pri čemer se pričakuje, da bo povratni vzmetni učinek (springback) prinesel del do ciljne mere

- Kovanje / pritiskanje (coining/staking): Uporabite izjemno visok stiskalni tlak na ukrivljenih radijih, da zmanjšate notranje napetosti

- Kompensacija orodja: Uporabite CAE simulacijo za napovedovanje povratnega izvijanja in spremenite geometrijo orodja, tako da se deli po oblikovanju povrnejo v pravilno obliko

- Toplotno oštampavanje: Oblikujte pri povišanih temperaturah (nad 900 °C za termično oblikovanje pod tlakom), da skoraj popolnoma odpravite povratno izvijanje

- Optimizacija procesa: Prilagodite silo držala predloge in čas zadrževanja, da omogočite sprostitev napetosti

Odprava ostankov (burrov) in površinskih napak

Ostanki (burri), ki presegajo dopustne tolerance (običajno > 0,1 mm), ter površinske napake, kot so riske ali vdolbine, povzročajo težave pri sestavljanju, varnostne nevarnosti in zavrnitve strank. Te težave pri natančnih kovinskih delih pogosto izvirajo iz stanja orodja ali procesnih parametrov.

Burrova formacija

Ostanki (burri) nastanejo, ko rezalni robovi materiala ne prerežejo čisto, kar pusti prilepljen material na robih delov. Glede na smernice za kakovost kovinskih delov je resnost ostankov neposredno odvisna od razmika med rezalnimi robovi in ostriosti orodja.

Rešitve vključujejo:

- Prilagodite razmik na 8–12 % debeline materiala (za mehko jeklo uporabite nižje vrednosti)

- Redno brušenje kalupov – pregled vsakih 50.000 udarov

- Upoštevajte tehnologijo finega izrezovanja z uporabo V-obličnih držalcev izdelka z nasprotno silo proti potiskanju

- Za bakrene priključke: preklopite na metode izrezovanja brez reže

Površinske napake

Različne poškodbe na izdelanih ploščah – kot so praske, vdolbine in površinske strukture, podobne koži pomaranče – običajno izvirajo iz stanja površine orodja ali onesnaženja med površinami kalupa.

Rešitve vključujejo:

- Površino kalupa polirajte do Ra 0,2 μm ali manj; nanesejte kromno prevleko ali TD obdelavo

- Uporabljajte hlapne štamparske olja (mazila na osnovi estrov)

- Material predhodno očistite, da odstranite prah, olje in okside

- Za aluminijaste dele: zamenjajte kovinske pritiskalne plošče z alternativnimi iz nylona

Hitro reševanje težav – referenčna tabela

Ko se v proizvodnji pojavijo težave, hitra diagnostika prihrani ure poskusov in napak. Ta referenčna tabela zajema najpogostejše napake izdelanih delov s pripadajočimi vzroki in ukrepi za odpravo:

| Vrsta napake | Pogosti vzroki | Popravni ukrepi |

|---|---|---|

| Gubanje | Nizka sila držala ploščice; prevelik razmerje vlečenja; slaba kontrola pretoka materiala | Povečajte silo držala ploščice; dodajte vlečne rebra; uporabite postopno vlečenje |

| Razcep | Prevelika deformacija; majhni radiji orodja; visoka sila držala ploščice; nizka duktilnost materiala | Povečajte radij vogala orodja (R ≥ 4t); dodajte žarjenje; uporabite tople oblikovanje za HSS |

| Odvijanje | Material z visoko mejo plastičnosti; sprostitev elastične energije; nezadostna oblikovalna sila | Kompensacija prekomernega ukrivljanja; kovnjenje; sprememba orodja na podlagi CAE; vroče kaljenje |

| Drobovi | Izrabljena rezalna robov; neustrezna reža med bodecem in matrico; odlomki orodja | Prilagodite režo na 8–12 % debeline; brušenje matric vsakih 50.000 udarov; fina rezalna tehnika |

| Dimenzionalne napake | Izrabljeno orodje; povratna elastična deformacija materiala; neskladnost stiskalnice; napake pozicioniranja | Dodaj vodilne kovinske plošče; uporabi načrtovanje z kompenzacijo povratnega odskoka; preveri kalibracijo stiskalnice |

| Površinske brazgotine | Grobe površine orodja; kontaminacija; nezadostna mazanja | Poliraj orodja do Ra ≤ 0,2 μm; očisti material; uporabi hlapljiva oblikovalna olja |

| Neenakomerna tanjšanje | Zaprta pretok materiala; majhen polmer orodja; slabo mazanje | Optimiziraj razpored izvlečnih rebrov; lokalno uporabi viskozno mazivo; uporabi plastične materiale |

| Zvijanje/deformacija | Neenakomerno sproščanje napetosti; neustrezna porazdelitev prijemne sile; nakopičena napetost | Dodaj proces oblikovanja; optimiziraj razpored vzdolž smeri valjanja; predhodno ukrivi strukturo |

Preprečevanje vedno zmaga popravek

Namesto da bi stalno bojevali napake, proaktivni proizvajalci vključijo preprečevanje že v svoje procese:

- Načrtovna faza: Uporabite programsko opremo CAE za simulacijo pretoka materiala, povratnega upogibanja in porazdelitve napetosti pred rezanjem jekla. Izogibajte se ostrih kotov – radij R naj bo vsaj 3× debelina materiala

- Kontrola procesa: Razvijte standardne operativne postopke, ki določajo silo držala ploščic, hitrost in druge kritične parametre. Izvedite popolno pregledavo prve izdelane kosovne enote z uporabo 3D skenerjev

- Vzdrževanje orodja: Vodite evidence o življenjski dobi orodij in redno menjajte obrabljive komponente. Za izboljšanje odpornosti proti obrabi nanesejo premaze, kot je TiAlN

- Upravljanje materiala: Preverite lastnosti vhodnega materiala (raztezna preskusna analiza, toleranca debeline ±0,02 mm) in različne serije shranjujte ločeno

Razumevanje teh vzorcev napak in rešitev spremeni reaktivno odpravljanje težav v proaktivno kakovostno upravljanje. Vendar je poznavanje vzrokov težav le del enačbe – razumevanje tega, kako te kakovostne težave vplivajo na stroške projekta, pomaga utemeljiti naložbo v preprečevanje.

Stroškovni dejavniki pri projektih kovinskega stiskanja

Ovladali ste preprečevanje napak in nadzor kakovosti—vendar pa se postavlja vprašanje, ki ne pusti nabavnih strokovnjakov mirno spati: kako natančno napovedati dejanske stroške izdelave delov z izdelavo s ploščicami? Razlika med začetnimi ponudbami in končnimi računi pogosto preseneti proizvajalce, še posebej kadar se skriti gonilci stroškov pojavijo v sredini proizvodnje.

To je dejavnost: glede na industrijsko analizo stroškov bi lahko prejeli ponudbe v obsegu od 0,50 do 5,00 USD na kos za navidez enake izdelane dele z izdelavo s ploščicami—pri čemer bi bila obe ponudbi pravilni. Razlika leži v razumevanju tega, kar resnično določa ekonomiko izdelave s ploščicami.

Razumevanje investicij v orodja in donosnosti investicije (ROI)

Tu je presunljiv podatek, ki največkrat preseneti kupce: orodja so prvi dejavnik, ki vpliva na ceno proizvodnje kovinskih delov z izdelavo s ploščicami—ne material, ne delovna sila. Vsak prilagojen kalup predstavlja precizno inženirsko izdelano mojstrovino, ki je izdelana posebej za geometrijo vašega dela.

Kaj določa stroške orodij?

- Preprosta orodja za izrezovanje: 5.000–15.000 USD za osnovne operacije rezanja

- Obrabni orodji srednje zahtevnosti: 15.000–50.000 USD za dele z več ukrivitvami in funkcijami

- Napredna orodja: 50.000–150.000+ USD za dele visoke proizvodne količine, ki zahtevajo več postaj

- Zelo zahtevna avtomobilska udarna orodja: 100.000–500.000 USD glede na zahtevnost dela in proizvodne zahteve

Ampak to iznenadi proizvajalce: spremembe oblikovanja po dokončanju orodij lahko povzročijo dodatne stroške v višini 5.000–15.000 USD za manjše prilagoditve – ali pa celo 30–50 % prvotne naložbe za obsežno predelavo. Po mnenju strokovnjakov za avtomobilske udarne postopke ta dejstvo naredi temeljito preverjanje oblikovanja in izdelavo prototipov nujno pred odločitvijo o izdelavi proizvodnih orodij.

Ključna uvid? Orodja predstavljajo fiksne stroške, ki se razdelijo med vse vaše dele. Če izdelate 1.000 delov, bo ta dragi orodni set močno obremenil vsak posamezen del. Če pa izdelate 100.000 delov, bo vloga orodnih stroškov v izračunu stroškov na kos skoraj neopazna.

Vpliv količine na ekonomiko stroškov na kos

Kdaj se stroj za kovinsko žigosanje spremeni v vašega heroja za zmanjševanje stroškov namesto v dragocene napake? Odgovor leži v razumevanju količinske meje, pri kateri se ekonomika žigosanja izboljša.

Oglejte si primerjavo na podlagi proizvodnih podatkov:

- Delovni kosovi iz pločevine, ki stanejo 15 USD vsak, lahko z žigosanjem znižajo ceno na 3–12 USD

- Projekti so pokazali zmanjšanje stroškov za 80 %, medtem ko se čas izdelave skrajša s 10 na 4 tedne

- Točka brezgubitnosti se običajno doseže znotraj 12–24 mesecev, odvisno od letne količine

Kakšna je ta čarobna meja? Analiza industrije kaže, da postane žigosanje ekonomsko ugodno pri približno 10.000 ali več delov na mesec – ko vaša žigosalnica enkrat nastavi stroj in nato pritiskalnik učinkovito deluje. Pod to mejo bi vas morda bolje služila rezalna laserska oprema ali CNC stroji. Nad njo pa ste v »sladki točki« žigosanja, kjer se ekonomski učinki resnično izkažejo.

| Letna količina | Tipičen obdobje povračila naložbe | Zmanjšanje stroškov na kos | Priporočeni pristop |

|---|---|---|---|

| Manj kot 10.000 | Morda ne bo dosežen povračilni čas | Omejena varčevanja | Razmislite o alternativah izdelave |

| 10,000-50,000 | 18–24 mesecev | 30-50% | Ocenite na podlagi zapletenosti dela |

| 50,000-100,000 | 12-18 Mesecev | 50-70% | Močan kandidat za kalupno izdelavo |

| 100,000+ | 6-12 Meseci | 70-80%+ | Idealno za naložbo v napredni kalup |

Skrite stroške, ki vplivajo na proračune projektov

Poleg orodij in količine več dejavnikov tiho povečuje stroške projekta – pogosto brez da bi proizvajalci bili na to pripravljeni.

Stroški materiala in delež odpadkov

Formula za stroške ni le odvisna od cene surovin. Glede na strokovnjake za stroške kalupne izdelave : Skupni stroški proizvodnje = N × (cena surovin) + N × (určni stroški) × (čas cikla na kos) / (učinkovitost) + stroški orodij.

Kaj to praktično pomeni:

- Uporaba materiala je pomembna: Pametno načrtovanje naprednih kalupov postavlja delovne predmete kot uganke, pri čemer cilja uporabo materiala 75–85 %. Slabi razporedi povzročajo izgube denarja v košari za odpadke

- Nestabilnost cen jekla: Cene se lahko zaradi globalnih razmer spremenijo za 20–30 % – v proračune vključite rezervni zalogi 10–15 %

- Izbira materiala: Ogljikovo jeklo ostaja pretežno najcenejša možnost za velikovolumensko kovinsko žigosanje; nerjavnega jekla in aluminija sta dražja

Sekundarne operacije

Številni projekti podcenjujejo stroške poleg žigosalne presse:

- Odstranjevanje ostrik, brušenje ali lakanje

- Tepanje ali površinska obdelava

- Vrezovanje, varjenje ali sestavljene operacije

- Zahteve za inspekcijo in dokumentacijo

Tu je pametna strategija: natančnost pri kovinskem žigosanju pogosto zmanjša potrebo po dodatni končni obdelavi. Včasih investicija v boljšo orodje že v začetni fazi dejansko prihrani denar, saj odpravi potrebo po nadaljnjih operacijah.

Zahteve glede tolerance

Vsakič, ko zožite dopustne odstopke iz standardnih ±0,005" na ±0,010", zahtevate bolj zapleteno strojno opremo za kovinsko žigosanje, počasnejše proizvodne hitrosti ali dodatne sekundarne operacije. Po mnenju izkušenih konstruktorjev orodij se tisto, kar je nekoč bilo določeno kot ±0,005", danes pogosto določa kot ±0,002" ali celo kot ±0,001"—vsak korak pri tem znatno poveča proizvodno zapletenost in stroške.

Strategije zmanjševanja stroškov, ki delujejo

Želite optimizirati naložbo v opremo za kovinsko žigosanje? Uporabite naslednja načela oblikovanja za izdelavo:

- Poenostavitev geometrije: Zapletene krivulje in ostri notranji vogali povečujejo stroške orodij. Preproste geometrije delov z ravnimi rezmi in osnovnimi ukrivitvami so cenovno ugodni izvirni izbirniki.

- Optimizirajte radije ukrivitve: Radij ukrivitve naj bo vsaj enak debelini materiala—večji radiji izboljšajo oblikovalnost in hkrati zmanjšujejo obrabo orodij.

- Zmanjšajte število funkcij: Vsaka dodatna luknja, žleb ali reliefna podrobnost poveča zapletenost kalupa in stroške vzdrževanja.

- Razmislite o zamenjavi materiala: Ali lahko namesto nerjavnega jekla uporabite običajno jeklo? Namesto posebne debeline lahko uporabite standardno debelino?

- Povečajte količine naročil: Okvirna naročila z načrtovanimi izdajami optimizirajo tako vaše stroške kot načrtovanje dobavitelja

- Vključite dobavitelje že v zgodnji fazi: Proizvajalci pogosto poznajo možnosti za zmanjšanje stroškov, ki niso očitne iz načrtov

Kdaj izbrati žigosanje namesto alternativ

Uporabite ta okvir za odločanje, da ugotovite, ali je žigosanje finančno smiselno za vaš projekt:

- Izberite žigosanje, kadar: Letne količine presegajo 50.000 kosov, deli zahtevajo več operacij oblikovanja, geometrija se začne kot ravna plošča in lahko zagotovite stabilne oblike

- Razmislite o alternativah, kadar: Letne količine so manj kot 10.000 kosov, oblike se pogosto spreminjajo, deli zahtevajo obsežne obdelane značilnosti ali globoki notranji votli prostori presegajo meje oblikovalnosti materiala

Žigosanje kovin lahko zmanjša stroške delov za 20 % do 80 % v primerjavi z drugimi postopki izdelave ploščastih kovin – vendar le takrat, ko se ekonomski dejavniki ujemajo z vašimi proizvodnimi zahtevami.

Razumevanje teh dinamik stroškov spremeni izdelavo s ploščicami iz skrivnostne stroškovne postavke v strateško odločitev pri proizvodnji. Vendar doseganje teh varčevanj s stroški zahteva ohranjanje stalne kakovosti v celotnem proizvodnem procesu – kar nas pripelje do standardov nadzora kakovosti in pregledov, ki varujejo tako vaše naložbe kot tudi vaš ugled.

Standardi nadzora kakovosti in pregledov

Optimizirali ste stroške, zasnovali zanesljivo orodje in izbrali popoln material – a kako dokazati, da vsak izdelan del ustreza specifikacijam? Pri točnostni izdelavi s ploščicami nadzor kakovosti ni izbirna možnost; je razlika med uspešnimi partnerstvi z izvirnimi opremnimi proizvajalci (OEM) in dragimi povratnimi akcijami. Po mnenju strokovnjakov iz industrije zagotavlja kakovostna zagotovitev pri kovinskih izdelkih iz ploščic visoko natančnost in zanesljivost, še posebej v panogah, ki zahtevajo natančne specifikacije, kot so avtomobilska, letalsko-kosmična in medicinska industrija.

Poglejmo sisteme kakovosti, ki ločijo proizvajalce svetovnega razreda od tistih, ki so neprestano v boju z užitki strank.

Sistemi spremljanja kakovosti med izdelavo

Čakati, da se deli prikažejo na končni kontroli, da bi odkrili težave? To je najdražji možen pristop. Moderni operativni postopki natančnega kovinskega žigosanja vključujejo preverjanje kakovosti skozi celoten proizvodni proces – težave odkrijemo v sekundah namesto šele po tem, ko se nabere tisoč neustreznih delov.

Tehnologije spremljanja v realnem času:

- Analiza tonажne krivulje: Spremlja silo stiskalnika med vsakim premikom in zaznava odstopanja, ki kažejo na obrabo orodja, neenakomernost materiala ali težave s podajanjem

- Senzorji v orodju: Zazna napačno podajanje, dvojne ploščice in zadrževanje ostankov še preden povzročijo poškodbe orodja ali napake na delih

- Statistično krmiljenje procesa (SPC): Po mnenju strokovnjakov za zagotavljanje kakovosti vključuje statistično regulacijo procesov (SPC) zbiranje in analizo podatkov za napovedovanje trendov ter zagotavljanje, da ostanejo procesi znotraj predhodno določenih mej

- Optični vizualni sistemi: Nadzor na podlagi kamere potrjuje prisotnost, orientacijo in ključne značilnosti delov s hitrostjo proizvodnje

Zakaj je spremljanje v procesu tako pomembno? Razmislite o naslednjem: ena napaka v letalsko-kosmični komponenti lahko povzroči povabila za povrnitev, ki stanejo milijone. Z zaznavanjem nepravilnosti takoj, proizvajalci preprečijo, da bi napovedani deli prejeli dragačno obdelavo v nadaljnjih fazah procesa – ali še huje, da bi dosegli stranke.

Metode dimenzionalne preveritve

Kako potrdite, da se kovinske izdelane komponente dejansko ujemajo s svojimi specifikacijami? Odgovor je odvisen od vaših zahtev glede natančnosti, proizvodnih količin in zapletenosti delov.

Izdelava za uporabo v proizvodnji električnih motorjev

Preverjanje z koordinatnim merilnim strojem (CMM) predstavlja zlati standard za preverjanje natančnosti kovinskih izdelkov z izdelavo. Glede na smernice za kakovost natančne izdelave z izdelavo ti napredni instrumenti zajamejo trodimenzionalne meritve z natančnostjo do mikrometrov in omogočajo celovito geometrijsko analizo, vključno z ravnostjo, pravokotnostjo, središčnostjo in odstopanji profila.

Merilni proces se začne z ustrezno pritrditvijo merjenega predmeta, nato sledi sistematično dotikanje kritičnih značilnosti v skladu z vnaprej določenimi načrti pregleda. Algoritmi za kompenzacijo temperature upoštevajo učinke toplotnega raztezanja in zagotavljajo zanesljivost meritev pri različnih okoljskih pogojih.

Preizkušanje z limitnimi merili (go/no-go)

Za visoko natančne operacije kovinskega izdelovanja s pomočjo kalupov, kjer bi preizkušanje z koordinatnim merilnim strojem (CMM) povzročilo zamaikanja, ponujajo specializirani merilni instrumenti »da/ne« hitro preverjanje na proizvodni liniji. Ti pripravki vključujejo kritične dimenzionalne meje kot fizične omejitve, kar omogoča operaterjem preverjanje skladnosti delov brez potrebe po specializiranih merilnih veščinah.

Dodatne tehnologije za preverjanje:

- Laserjsko skeniranje: Ustvarja natančne 3D modele z zajemom podrobnih podatkov o obliki in položaju

- Optični primerjalniki: Prikazuje povečane profile delov za vizualno primerjavo z nanašanjem dopustnih odstopanj

- Profilometri površin: Meri površinsko hrapavost (Ra, Rz) in druge parametre hrapavosti za površine, ki zahtevajo natančne specifikacije končne obdelave

- Preizkušanje trdote: Metode Rockwell, Brinell in Vickers preverjajo lastnosti materiala, ki vplivajo na delovanje delov

Nujni kontrolni točki kakovosti

Učinkoviti sistemi kakovosti za avtomobilsko štampanje določajo kontrolne točke skozi celoten proizvodni proces:

- Kontrola vhodnih materialov: Preverjanje toleranc debeline (običajno ±0,02 mm), stanja površine in mehanskih lastnosti s pomočjo nateznih preskusov

- Odobritev prvega kosa: Popolno dimenzionalno preverjanje pred začetkom serijske proizvodnje z primerjavo dejanskih meritev z zahtevami iz CAD-specifikacij

- Vzorčenje med postopkom: Vzorčenje na podlagi statističnega procesnega nadzora (SPC) v določenih časovnih intervalih – pogostost je določena na podlagi podatkov o sposobnosti procesa

- Spremljanje stanja orodja: Redna pregledovanja rezalnih robov in oblikovalnih površin ter časovni razmik brušenja na podlagi števila izvedenih premikov (strok)

- Preverjanje po opravljeni operaciji: Pregled med sekundarnimi operacijami preprečuje, da bi neustrezni deli prejeli dragačne nadaljnje obdelave

- Končna pregledovanja: 100 % pregled kritičnih značilnosti ali statistično vzorčenje pri stabilnih procesih z visoko sposobnostjo

- Pregled dokumentacije: Potrdila o skladnosti in dokumentacija o sledljivosti pred pošiljko

Izpolnjevanje industrijskih standardov za certifikacijo

Pri dobavi kovinskih delov za avtomobilsko industrijo proizvajalcem opreme (OEM) zahtevi glede certifikacije niso predlogi – temveč obvezni prehodi, ki določajo ustreznost dobavitelja.

ISO 9001: Osnova

Certifikat ISO 9001 zagotavlja okvir, ki zagotavlja, da izdelki izpolnjujejo globalne zahteve glede kakovosti. Po mnenju strokovnjakov za upravljanje kakovosti ta certifikat zahteva natančno dokumentacijo in revizije, s čimer se zagotovi, da je vsak korak procesa ustrezno zabeležen. Kot pravijo: »Če ni dokumentirano, ni storjeno.«

IATF 16949: Avtomobilska norma

Za avtomobilske štamparske aplikacije certifikat IATF 16949 znatno poveča zahteve glede kakovosti. Ta standard je prvotno pripravila Mednarodna avtomobilska delovna skupina (International Automotive Task Force) in usklajuje programe certifikacije po vsej svetovni avtomobilski industriji. Glede na Proizvajalce s certifikatom IATF , se certifikacija osredotoča na tri glavne cilje:

- Izboljšajte tako kakovost izdelkov kot njihovo doslednost ter proizvodne procese, ki stojijo za njimi

- Z dokazano odgovornostjo postanite »dobavitelj izbire« med vodilnimi avtomobilskimi proizvajalci

- Brezhibno se integrirajte v standarde ISO za celovito kakovostno upravljanje

Velik del literatury o standardu IATF 16949 se osredotoča na preprečevanje napak in zmanjševanje razlik v proizvodnji—kar se popolnoma ujema z načeli izvirnega (lean) proizvajanja, ki zmanjšuje odpadke in izgube.

Kaj certifikacija pomeni za vaše projekte

Sodelovanje s certificiranimi dobavitelji zmanjša tveganje pri visoko natančnih aplikacijah. Dobavitelji, ki imajo certifikat IATF 16949 in dokazano kakovostne kazalnike—kot so tisti z dosežkom 93 % odobritev ob prvem prehodu —zagotavljajo zaupanje, da bodo dele izpolnjevali stroge zahteve OEM-proizvajalcev brez dragih ponovitev.

Zagotavljanje kakovosti pri kovinskih udarnih postopkih gre za več kot le izpolnjevanje standardov – gre za preseganje teh standardov in zagotavljanje, da je vsak udarjen del dokaz natančnosti in zanesljivosti.

Naložba v trdne sisteme kakovosti prinaša koristi, ki segajo dlje od zadovoljstva strank. Z zavračanjem napak namesto njihovega odkrivanja šele po dejstvu proizvajalci zmanjšujejo odpadke, zmanjšujejo ponovno obdelavo in ohranjajo proizvodno učinkovitost, ki ohranja ugodne ekonomske razmere pri udarnih postopkih. Takšen celovit pristop – od spremljanja med izvajanjem procesa do končne certifikacije – je tisto, kar položaj dobaviteljev natančnih udarnih izdelkov določa kot zaupanja vrednih partnerjev namesto kot dobaviteljev blaga.

Pogosto zastavljena vprašanja o proizvodnji kovinskih udarnih izdelkov

1. Katerih 7 korakov vključuje postopek klešenja?

Delovni proces kovinskega žigosanja vključuje sedem zaporednih faz: oblikovanje in inženirstvo (modeliranje z CAD/CAM in simulacija procesa), izdelava orodij in kalupov (obdelava z numerično krmiljenimi stroji in toplotna obdelava), izbor in priprava materiala (pregled, rezanje, izravnavanje, mazanje), nastavitev stiskalnice in preverjanje (nastavitev višine zaprtja, programiranje hoje, nastavitve tonožnosti), izvajanje žigosanja (proizvodnja z nadzorom v realnem času in statističnim nadzorom kakovosti), sekundarne operacije (odstranjevanje ostankov, toplotna obdelava, površinska obdelava) ter pregled kakovosti in odprema (preverjanje z koordinatnim merilnim strojem, dokumentacija, PPAP za avtomobilsko industrijo). Vsaka faza vključuje določene kontrolne točke kakovosti, da se zagotovi, da deli ustrezajo specifikacijam pred napredovanjem v naslednjo fazo.

2. Kakšne so štiri vrste žiganja kovin?